|

| Комитет образования ЕАО Областное государственное профессиональное образовательное бюджетное учреждение «ПОЛИТЕХНИЧЕСКИЙ ТЕХНИКУМ»

|

|

|

|

Рассмотрено на заседании ПЦК Утверждено

(протокол № _____ от ________) Директор ОГПОБУ

Председатель ПЦК ________ «Политехнический техникум»

М.Б.Калманов ____________

Методическая разработка

для студентов СПО специальности

23.01.06 «Машинист дорожных и строительных машин»

Методические указания к лабораторным и практическим работам

«Изучение конструкции и выбор бульдозеров

для конкретных условий эксплуатации»

Разработчик (и): Тищенко Д.А,

преподаватель, мастер п/о

Биробиджан

2019

В методических указаниях приведены технические характеристики бульдозеров, особенности устройства. Рассмотрены назначение и принцип действия бульдозера, типаж промышленных тракторов, тракторов общего назначения. Предложена методика применимости конкретных бульдозеров для проведения работ в заданных условиях эксплуатации, в том числе, грунтовых, путем проведения тягового расчета. Дано описание технической производительности бульдозеров при разработке и перемещении грунта. Методические указания предназначены для студентов, обучающихся специальности 23.01.06 «Машинист дорожных и строительных машин».

Содержание

Введение…………………………………………………………………………4

1.Цель работы…………………………………………………………………....9

2. Исходные данные…………………………………………………………….9

3.Методика и последовательность выполнения работы…………………….11

3.1. Выбор варианта задания……………………………………………….11

3.2. Проведение тягового расчета бульдозера…………………………….11

3.2.1. Определение тягового усилия бульдозера по мощности базового трактора…………………………………………………………………………11

3.2.2. Определение тягового усилия по сцеплению……………………….12

3.2.3. Составление уравнения тягового баланса…………………………...16

3.2.4. Определение необходимого тягового усилия при резании грунта..17

3.2.5. Определение средней толщины стружки в процессе копаний…….18

3.3. Определение технико-эксплуатационных показателей работы бульдозера……………………………………………………………………….18

3.3.1. Определение технической производительности бульдозера……….18

3.3.2. Определение длины участка резания………………………………....19

3.3.3. Определение составляющих продолжительности цикла работы бульдозера……………………………………………………………………….19

4. Указания по оформлению отчета…………………………………………....20

5. Вопросы для самоконтроля………………………………………………….21

Использованные источники……………………………………………………23

ВВЕДЕНИЕ

Бульдозеры предназначены для послойного срезания грунта, его перемещения на небольшое расстояние и разравнивания. Их широко используют в различных отраслях гражданского, промышленного, гидротехнического и мелиоративного строительства, при прокладке железных и автомобильных дорог, в аэродромном строительстве, в горнодобывающей промышленности. Бульдозеры применяют для разработки песчано-гравийных карьеров, котлованов, выемок и траншей, сооружения каналов, прудов и водоемов, возведения насыпей, дамб и плотин, на вскрышных работах при добыче полезных ископаемых открытым способом.

Состоит бульдозер (рис. 1) из базовой машины (гусеничного или колесного трактора или колесного промышленного тягача) и навесного бульдозерного оборудования, расположенного спереди. Бульдозерное оборудование включает в себя рабочий орган (отвал), толкающее устройство (толкающие брусья или толкающую раму) и систему управления отвалом (гидравлическую или канатную).

Отвал бульдозера представляет собой жесткую сварную металлоконструкцию с лобовым листом криволинейного профиля. Вдоль нижней кромки отвала с помощью болтов крепят режущие ножи. Толкающее устройство состоит из балок коробчатого сечения. Передняя часть толкающего устройства шарнирно соединена с отвалом бульдозера, а задняя – также шарнирно с опорами, расположенными на базовом тракторе.

Отвалом бульдозера управляют из кабины машиниста с помощью гидравлической или канатной системы управления. При гидравлическом управлении подъем и опускание отвала и фиксирование его в заданном положении, а иногда и его перекос в вертикальной (поперечной) плоскости осуществляются с помощью гидроцилиндров системы управления, установленных на базовой машине. Этими гидроцилиндрами управляют с помощью рычагов гидророраспределителя, установленного в кабине машиниста.

Рис. 1. Конструкция бульдозера:

1 – базовый трактор; 2 – отвал; 3 – нож отвала; 4 – толкающий брус;

5 – гидроцилиндр подъема и опускания отвала; 6 – гидрораскос;

7 – ведущая звездочка; 8 – направляющее колесо; 9 – поддерживающие катки;

10 – опорные катки; 11 – гусеничная лента; 12 – рыхлитель

Применение гидроперекоса отвала расширяет область применения бульдозера и повышает его эксплуатационные возможности напланировочных работах.Отвал бульдозера может быть перекошен в поперечной плоскости в левую или правую сторону с помощьюгидроцилиндра перекоса,которым управляют из кабины машиниста. Непосредственно на гидроцилиндре перекоса установлен запорный клапан, фиксирующий положение отвала в поперечной плоскости.При канатном управлении подъем и опускание отвала и фиксирование его в заданном положении выполняются с помощью канатноблочной системы управления, приводимой от лебедки, установленнойна базовой машине (гусеничном тракторе).

Лебедкой управляют с помощью рычага, размещенного в кабине машиниста.Бульдозеры классифицируют по назначению, тяговому классубазовых машин, типу ходовой части, конструкции рабочего органа ивиду управления рабочим органом.По назначению различают бульдозеры общего назначения испециальные. Бульдозеры общего назначения используют для выполнения основных видов землеройно-транспортных и вспомогательных работ на различных грунтах и в климатических условиях умеренной зоны с температурой окружающей среды ±40°С и холодного климата с температурой воздуха до – 60°С. Специальные бульдозерыприменяют для выполнения целевых работ в специфических грунтовых или технологических условиях. К ним относятся бульдозерытолкачи, подземные, подводные и др.

В зависимости от тягового усилия базовых машин бульдозерыразделяют на: малогабаритные (класс до 0,9, мощность 18,5–37 кВт),легкие (класс 1,4–4, мощность 37–96 кВт), средние (класс 6–15, мощность 103–154 кВт), тяжелые (класс 25–35, мощность 220–405 кВт) исверхтяжелые (класс свыше 35, мощность 510 кВт и более).По типу ходовой части бульдозеры разделяют на гусеничные ипневмоколесные. Гусеничные бульдозеры благодаря возможности использования их в тяжелых грунтовых условиях находят наибольшееприменение. Пневмоколесные бульдозеры используют в более легкихдорожных условиях и при частых переездах с объекта на объект.

По конструкции рабочего органа различают бульдозеры с неповоротным и поворотным отвалами. В бульдозерах с неповоротнымотвалом последний расположен перпендикулярно продольной оси базовой машины и не может поворачиваться в горизонтальной плоскости. Угол, образуемый отвалом и продольной осью машины, называютуглом установки отвала в горизонтальной плоскости. Этот угол составляет 90°.У бульдозеров с поворотным отвалом возможен поворот отвалав горизонтальной плоскости. Угол установки отвала при этом изменяется от 90 до 54°. Изменение указанного угла осуществляется с помощью гидроцилиндров или вручную путем перестановки задних концов толкателей на раме.

Отвалы (рис. 2) бывают прямой, полусферической и сферической формы, а по назначению – землеройный, скальный, снежный идля толкания скреперов, уборки мусора и др.

Угол, образуемый передней плоскостью ножа и поверхностьюпочвы, называют углом резания. У большинства бульдозеров этотугол можно регулировать, изменяя длину раскосов или положениеместа их крепления к отвалу.У некоторых бульдозеров предусматривается регулирование наклона отвала в вертикальной плоскости. Угол, образуемый линиейлезвия ножа и горизонтальной плоскостью, называют углом перекосаотвала. Его регулируют с помощью гидроцилиндров или вручную путем изменения длины одного раскоса или места его крепления.

По типу управления рабочим органом бульдозеры разделяют набульдозеры с механическим (канатно-блочным) и гидравлическимуправлением. При механическом управлении отвал опускается и егонож врезается в грунт под действием собственной массы отвала, аподъем отвала осуществляют канатом, навиваемым на барабан лебедки. При механическом управлении невозможно принудительное заглубление ножа в грунт, что снижает эффективность применения бульдозеров на плотных грунтах. Бульдозеры с механическим управлениемпромышленностью не выпускаются, но они еще находят применение.

У бульдозеров с гидравлическим управлением опускание иподъем отвала осуществляют давлением рабочей жидкости на поршни гидроцилиндров (см. рис. 1), штоки которых соединены с рамойбульдозерного оборудования или отвалом. Для управления отваломиспользуется гидросистема базовой машины.

Этот тип управленияпозволяет фиксировать отвал в любом положении, что позволяет разрабатывать плотные грунты, качественно осуществлять планировочные и другие виды работ.

Для расширения области применения и повышения производи-тельности бульдозеры снабжают дополнительным оборудованием.Одним из видов такого оборудования является рыхлитель. Егозакрепляют на задней части тягача. Такая машина называется бульдозер-рыхлитель. Ее используют для разработки грунтов повышеннойпрочности, а также мерзлых грунтов. Дополнительное оборудование (открылки, уширители, удлинители, рыхлительные зубья, кирковщик, гребенчатые ножи, откосник, опорные лыжи, грузовые вилы и подъемный крюк) устанавливают напередней части отвала бульдозера (преимущественно неповоротногоотвала).

Рис. 2. Виды отвалов:

а – прямой; б – универсальный (поворотный); в – сферический;

г – совковообразный; д – с боковыми рыхлящими зубьями;

е – короткий толкающий; 1 – лобовой лист; 2 – угловые ножи; 3 – средние ножи;

4 – боковые щитки; 5 – боковые ножи; 6 – открылки; 7 – выдвижные зубья

При строительстве автомобильных дорог значительный объемсоставляют планировочные и отделочные работы. Поэтому в целях ихавтоматизации и улучшения использования парка бульдозеров разработаны системы автоматической стабилизации заданного положенияотвала и контроля режима работы двигателя базовой машины по частоте вращения вала двигателя.

Применение этих систем позволяетобрабатывать поверхность участка, обеспечивая ей заданный уклонили заданную ровность. При этом срезаемый грунт, как правило, имеет переменную толщину.

1. ЦЕЛЬ РАБОТЫ

Изучение устройства, назначения и принципа действия бульдозера, типажа промышленных тракторов и тракторов общего назначения. Выявление применимости конкретных бульдозеров для проведения работ в заданных условиях эксплуатации, в том числе грунтовых, путем проведения тягового расчета. Определение технической производительности бульдозеров при разработке и перемещении грунта.

2. ИСХОДНЫЕ ДАННЫЕ

Варианты индивидуальных заданий по расчету бульдозеровприведены в табл. 1, 2, 3.

Таблица 1

Варианты индивидуальных заданий

| Номер задания | Марка бульдозера | Группа или Тип грунта | Длина пути перемещения, L, м | Уклон местности,i | Условия работы |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | D3G XL | III – суглинок легкий | 20 | 0,05 | На подъем |

| 2 | D4G XL | II – суглинок легкий | 25 | 0,07 | Под уклон |

| 3 | ДЗ-42Г | I – песок | 30 | 0,10 | Под уклон |

| 4 | D5G XL | II – суглинок легкий | 35 | 0 | _ |

| 5 | D5N XL | III – суглинок плотный | 35 | 0,06 | На подъем |

| 6 | ДЗ-101А | IV – глина ломовая | 40 | 0,08 | Под уклон |

| 7 | D6N LGP | IV – глина ломовая | 60 | 0,09 | На подъем |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 8 | Четра Т9 | III – суглинок плотный | 50 | 0 | _ |

| 9 | ДЗ-109Б | IV – глина ломовая | 40 | 0,10 | Под уклон |

| 10 | ДЗ-110 | II – суглинок легкий | 45 | 0,14 | На подъем |

| 11 | D6R | III – суглинок плотный | 60 | 0,13 | Под уклон |

| 12 | ДЗ-171.1 | I – песок | 20 | 0,02 | На подъем |

| 13 | Четра Т11М | II – суглинок легкий | 60 | 0,01 | Под уклон |

| 14 | Четра Т11С | III – суглинок плотный | 80 | 0 | _ |

| 15 | Б14 | II – суглинок легкий | 55 | 0,1 | Под уклон |

| 16 | D7R XR | III – суглинок плотный | 20 | 0,2 | На подъем |

| 17 | 814F | I – песок | 50 | 0,03 | Под уклон |

| 18 | D8R | IV – глина ломовая | 40 | 0,14 | На подъем |

| 19 | ДЭТ-400 | I – песок | 60 | 0,15 |

|

| 20 | 824 GсерII | III – суглинок плотный | 80 | 0,06 | На подъем |

| 21 | D9R | II – суглинок легкий | 100 | 0,07 | Под уклон |

| 22 | Четра Т35 | IV – глина ломовая | 10 | 0,08 | На подъем |

| 23 | Четра Т35Л | III – суглинок плотный | 90 | 0,09 | На подъем |

| 24 | D10R | IV – глина ломовая | 40 | 0,1 | На подъем |

| 25 | Четра Т40 | I – песок | 60 | 0,15 | На подъем |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 26 | 834 G | IV – глина ломовая | 40 | 0,1 | На подъем |

| 27 | 844 | I – песок | 60 | 0,15 | На подъем |

3. МЕТОДИКА И ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ РАБОТЫ.

3.1. Выбор варианта задания.

Из таблиц 1, 2 и 3 выписать данные своего варианта в соответствии с номером в журнале посещаемости группы. Из литературных источников найти схему бульдозера, соответствующую марке, указанной в задании, начертить схему, охарактеризовать конструкцию, устройство и изложить принцип работы бульдозера.

3.2. Проведение тягового расчета бульдозера

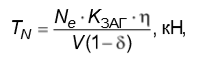

3.2.1. Определение тягового усилия бульдозера по мощности базового трактора.

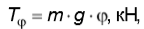

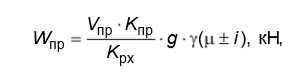

Тяговое усилие по мощности базового трактора (тягача) определяется по формуле

1

1

Где Ne – номинальная мощность двигателя трактора, кВт (данные из табл. 2); KЗАГ – коэффициент загрузки двигателя трактора, (KЗАГ = 0,7 для тракторов с механической трансмиссией; KЗАГ = 0,8 для тракторов с гидромеханической трансмиссией); V – скорость движения трактора без загрузки (данные из табл.2 (принимать наименьшее значение), м/с; – среднее значение коэффициента буксования при рабочем ходе бульдозера ( = 0,18...0,22 для бульдозера на базе гусеничного трактора; = 0,35...0,40 для бульдозера на базе пневмоколесного тягача); – коэффициент полезного действия трансмиссии и движителя ( = 0,7...0,95 – меньшие значения соответствуют гидромеханической трансмиссии и колесному движителю).

3.2.2. Определение тягового усилия по сцеплению.

Тяговое усилие по сцеплению определяется по формуле.

2

2

Где m – номинальная мощность двигателя трактора, кВт (данные из табл. 2); g – ускорение свободного падения (g = 9,8 м/с2); – коэффициент использования сцепного веса ( = 0,7...0,9 – для гусеничных промышленных тракторов; 0,4...0,45 – для пневмоколесных тягачей с колесной формулой 4x4; 0,37...0,39 – для пневмоколесных тягачей с колесной формулой 4x2).

Для дальнейшего расчета выбираем меньшее из двух полученных значений тяговых усилий TN или T и обозначают его Т.

и обозначают его Т.

3.2.3. Составление уравнения тягового баланса.

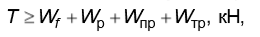

Уравнение тягового баланса для бульдозера имеет вид.

3

3

Где Wf – сопротивление перемещению бульдозера, кН; Wр – сопротивление грунта резанию, кН; Wпр – сопротивление перемещению призмы волочения, кН; Wтр – сопротивление от трения грунта перед отвалом, кН. Определить составляющие уравнения тягового баланса. Сопротивление перемещению бульдозер

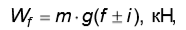

4

4

Где f – коэффициент сопротивления перемещению бульдозера (для гусеничных бульдозеров при движении по свежесрезанному грунту f =0,06...0,1, для бульдозеров на базе пневмоколесных тягачей f = 0,08...0,15); i – уклон местности (при работе под уклон, см. табл. 1, принимается со знаком минус, при работе на подъем – со знаком плюс). Сопротивление грунта резанию.

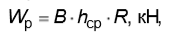

где В – ширина отвала, м (данные из табл. 2); R – удельное сопротивление резанию, кН/м2 (табл. 3).

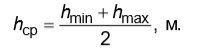

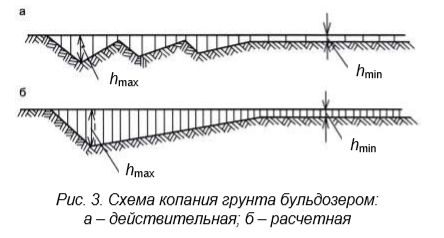

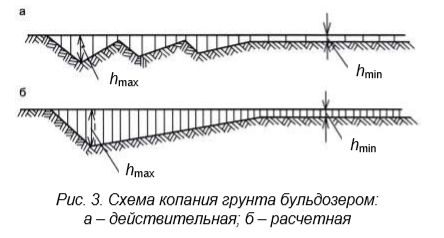

Глубина резания может изменяться от hmin до hmax (см. рис. 3),

h minпринимается равным 0,1 м, hmax берется из табл. 2.

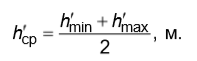

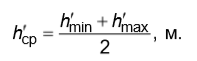

Средняя глубина резания определяется как.

Таблица 2

| № п.п. | Марка бульдозера | Тип трансмиссии / шасси | Номин. мощн. двигат. трактора, кВт | Скорости движения на различных передачах без нагрузки, м/с | Ширина отвала, В, м | Высота отвала, Н, м | Экспл. масса трактора, т | Масса бульдозерного оборудования, т | Макси симальная глубина опускания отвала, м | Тип отвала |

| I | II | Обратный ход |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 1 | D3G XL | гидромех/гус. | 52 | 2 | 3,2 | 2,4 | 2,46 | 0,94 | 6,34 | 1,01 | 0,55 | Пр. |

| 2 | D4G XL | гидромех/гус. |

60 | 2,2 | 3,6 | 2,6 | 2,67 | 1,03 | 6,74 | 1,11 | 057 | Пр. |

| 3 | ДЗ-42Г | мех./гус. | 66 | 1,4 | 1,47 | 1,6 | 2,56 | 0,80 | 5,84 | 1,07 | 0,20 | Пр. |

| 4 | D5G XL | гидромех/гус. | 67,1 | 2,6 | 4,1 | 2,9 | 2,69 | 1,10 | 7,67 | 1,25 | 0,63 | Пр. |

| 5 | D5N XL | мех./гус | 86 | 3,1 | 5,4 | 3,8 | 3,08 | 1,11 | 10,89 | 1,93 | 0,43 | Пов. |

| 6 | ДЗ-101А | мех./гус. | 95,5 | 0,97 | 1,14 | 0,9-1,0 | 2,80 | 0,99 | 8,45 | 1,70 | 0,35 | Пр. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 7 | D6N LGP | мех./гус. | 104 | 3,3 | 5,8 | 4,0 | 4,08 | 1,03 | 14,11 | 2,82 | 0,43 | Пр. |

| 8 | Четра Т9 | гидромех/гус. | 110 | 38 | 6,9 | 5,0 | 3,16 | 1,27 | 15,23 | 2,12 | 0,50 | п/сф. |

| 9 | ДЗ-109Б | мех./гус. | 118 | 0,89 | 1,06 | 1,78 | 4,12 | 1,00 | 14,03 | 2,25 | 0,54 | Пов. |

| 10 | ДЗ-110 | мех./гус. | 118 | 0,89 | 1,06 | 1,66 | 3,22 | 1,15 | 13,80 | 2,50 | 0,50 | Пр. |

| 11 | D6R | мех./гус. | 123 | 3,8 | 6,6 | 4,9 | 4,16 | 1,03 | 15,33 | 2,73 | 0,51 | Пов. |

| 12 | ДЗ-171.1 | мех./гус. | 128,7 | 1,03 | 1,01 | 1,5 | 3,20 | 1,30 | 16,00 | 2,02 | 0,40 | Пр. |

| 13 | Четра Т11М | гидромех/гус | 136 | 3,7 | 6,7 | 4,9 | 4,19 | 1,16 | 22,98 | 2,53 | 0,55 | Пр. |

| 14 | Четра Т11С | гидромех/гус | 138 | 3,6 | 6,7 | 4,9 | 4,31 | 1,15 | 18,70 | 3,08 | 0,47 | Пов. |

| 15 | Б14 | гидромех/гус | 158 | 0÷3,42 | 0÷6,07 | 0÷4,25 | 3,86 | 1,22 | 22,07 | 2,83 | 0,52 | Пр. |

| 16 | D7R XR | мех./гус | 179 | 3,7 | 6,4 | 4,8 | 4,5 | 1,11 | 21,78 | 3,53 | 0,67 | Пов. |

| 17 | 814F | мех./кол. | 179 | 5,8 | 10,2 | 6,6 | 3,6 | 1,1 | 17,97 | 3,74 | 0,53 | Пр. |

| 18 | D8R | мех./гус | 228 | 3,5 | 6,2 | 4,7 | 4,99 | 1,17 | 21,30 | 5,46 | 0,63 | Пов. |

| 19 | ДЭТ-400 | электр.мех/гус | 275 | 0÷5,7 | - | 0÷15,7 | 4,25 | 1,23 | 40,32 | 5,03 | 0,50 | п/сф. |

| 20 | 824 GсерII | мех./кол. | 235 | 6,1 | 10,5 | 6,9 | 4,51 | 1,23 | 23,59 | 5,14 | 0,43 | Пр. |

| 21 | D9R | мех./гус. | 306 | 3,9 | 6,8 | 4,8 | 4,65 | 1,93 | 42,01 | 7,13 | 0,61 | п/у. |

| 22 | Четра Т35 | гидромех/гус | 360 | 4,4 | 7,9 | 5,4 | 5,06 | 2,10 | 51,08 | 9,70 | 0,71 | Сф. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 23 | Четра Т35Л | гидромех/гус | 382 | 4,4 | 7,9 | 5,4 | 4,67 | 2,21 | 53,94 | 7,02 | 0,72 | Пр. |

| 24 | D10R | мех./гус. | 433 | 4,0 | 7,1 | 5 | 4,86 | 2,12 | 55,17 | 10,23 | 0,67 | п/у. |

| 25 | Четра Т40 | гидромех/гус | 435 | 4,2 | 7,7 | 5,2 | 4,73 | 2,65 | 54,83 | 10,31 | 0,75 | п/сф.. |

| 26 | 834 G | мех./кол | 358 | 6,7 | 1,8 | 7,0 | 5,07 | 1,47 | 40,23 | 6,88 | 0,46 | Пр. |

| 27 | 844 | мех./кол | 463 | 7,0 | 12,2 | 7,7 | 5,15 | 1,44 | 54,69 | 15,67 | 0,47 | У. |

Таблица 3

Параметры грунтов

| Группа и тип грунта | Объемная масса грунта,  , т/м3 , т/м3 | Коэффициент разрыхления, Kpx | Удельное сопротивление резанию, R, кН/м2 | Коэффициент трения грунта по металлу, м1 |

| I – песок | 1,4...1,8 | 1,1...1,2 | 19,6...100,2 | 0,35 |

| II – суглинок легкий | 1,5...1,8 | 1,16...1,25 | 93,1...176,4 | 0,4 |

| III – суглинок плотный | 1,6...1,9 | 1,2...1,3 | 166,3...284,2 | 0,5 |

| IV – глина ломовая | 1,9...2,0 | 1,25...1,35 | 313,6...480,2 | 0,8 |

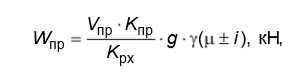

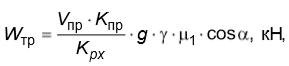

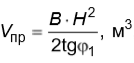

Сопротивление перемещению призмы волочения определяется из выражения.

7

7

Где Vпр – объем призмы волочения, м3.

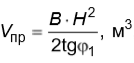

8

8

Где Н – высота отвала бульдозера (табл. 2), м;  1 – угол естественного откоса грунта в движении (

1 – угол естественного откоса грунта в движении ( 1 = 20...50° – меньшее число для сыпучих грунтов, большее – для связных); Kрх – коэффициент разрыхления грунта (табл. 3); Kпр – поправочный коэффициент к объему призмы волочения, зависящий от соотношения высоты и ширины отвала, а также физико-механических характеристик разрабатываемого грунта (см. табл. 4); – объемная масса грунта, т/м3 (табл. 3); – коэффициент трения грунта по грунту ( = 0,4...0,8 возрастает с уменьшением связности).

1 = 20...50° – меньшее число для сыпучих грунтов, большее – для связных); Kрх – коэффициент разрыхления грунта (табл. 3); Kпр – поправочный коэффициент к объему призмы волочения, зависящий от соотношения высоты и ширины отвала, а также физико-механических характеристик разрабатываемого грунта (см. табл. 4); – объемная масса грунта, т/м3 (табл. 3); – коэффициент трения грунта по грунту ( = 0,4...0,8 возрастает с уменьшением связности).

Таблица 4

Поправочные коэффициенты к объему призмы волочения

| Отношение Н/В |

| 0,15 | 0,3 | 0,35 | 0,4 | 0,45 |

| Kпр | Связные грунты | 1,43 | 1,25 | 1,18 | 1,1 | 1,06 |

| Несвязные грунты | 0,87 | 0,83 | 0,8 | 0,77 | 0,67 |

Если значение Н/В для конкретного бульдозера находится в промежутке между значениями) указанными в табл. 4, то необходимо построить график функции Kпр = f(Н/В) и графически определить Kпр расчетного значения Н/В.

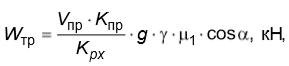

Сопротивление от трения грунта перед отвалом определяется по формуле

9

9

Где 1 – коэффициент трения грунта по металлу (табл. 3); – угол резания (регулируется винтовыми или гидравлическими раскосами и выбирается в  пределах = 45...60°).

пределах = 45...60°).

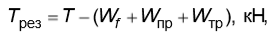

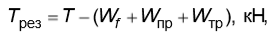

3.2.4. Определение необходимого тягового усилия при резании грунта.

Тяговое усилие при резании грунта вычисляется по формуле

10

10

а) Если рез Т f+Wпр+ Wтр , то бульдозер не может разрабатывать данный грунт и необходимо выбрать бульдозер со следующим по порядку большим тяговым классом базового трактора и повторить расчет по зависимостям (1...10).

б) если рез Т ≥ 0 и Т ≥Wf + Wпр + Wтр, а Трез р , то бульдозер может работать в данных грунтовых условиях, но с толщиной стружки меньше принятой. Рекомендуется выполнить действия, предусмотренные в п. 3.2.5. Если толщина стружки, рассчитанная в п. 3.2.5 (13), значительно меньше величины, полученной, в п. 3.2.3 (6), что отрицательно отразится на производительности бульдозера, то следует воспользоваться рекомендациями п. 3.2.4, а.

в) если рез Т ≥ 0 и Т ≥ Wf + Wпр + Wтр, а ТрезWр , то бульдозер может работать в данных грунтовых условиях с толщиной стружки, равной или больше принятой, но расчетная толщина стружки не должна быть больше максимальной глубины опускания отвала (см. табл. 2), что не позволяют сделать конструктивные особенности под вески отвала (длина штоков гидроцилиндров). Поэтому необходимо определить допустимую толщину срезаемого слоя.

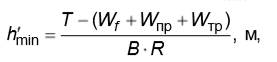

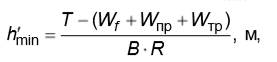

3.2.5. Определение средней толщины стружки в процессе копаний

Для этого необходимо воспользоваться формулой (6), при этом hmax – толщина стружки в начале процесса копания

11

11

толщина стружки в конце процесса резания, hmin

12

12

средняя толщина стружки в процессе резания, hс

13

13

Практически набор грунта в призму волочения производится по ступенчатой схеме (см. рис. 3а) для теоретического расчета воспользуемся схемой (рис. 3б).

По результатам расчетов в случаях пп. 3.2.4б и 3.2.4в произвести необходимые сопоставления соответствующих толщин стружки и сделать заключение о правильности выбора бульдозера.

3.3. Определение технико-эксплуатационных показателей работы бульдозера

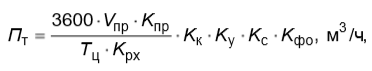

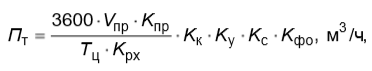

3.3.1. Определение технической производительности бульдозера

Техническая производительность бульдозера определяется по формуле.

14

14

Где Kк – коэффициент учета квалификации машиниста (при управлении гусеничным бульдозером машинистом высокой квалификации K к = 1, средней квалификации Kк = 0,85, низшей квалификации – 0,65; при управлении колесным бульдозером Kк соответственно равен 1; 0,7; 0,55); Kу – коэффициент учета влияния уклона местности (принимают при работе на подъем при уклоне 0...0,05 Kу = 1...0,67; при 0,05...0,1 Kу = 0,67...0,5; при 0,1...0,15 Kу = 0,5...0,9, при работе под уклон 0...0,05 Kу= 1,0...1,33; 0,05...0,1 Kу = 1,33...1,94; 0,1...0,15 Kу = 1,94...2,25), если значение уклона местности находится внутри интервала, то конкретные величины Kу определяются путем составления пропорции; Kс – коэффициент сохранения грунта при транспортировании ( с K = 1 – – 0,005L, где L – длина пути перемещения грунта, м); Kфо – коэффициент влияния на производительность формы отвала (для прямого отвалаKфо = 1; для сферического отвала Kфо = 1,2); Тц – продолжительность цикла работы бульдозера, с.

Продолжительность цикла рабочего процесса бульдозера определяется выражением.

Тц= t1+t2+t3+t4, с, 15

Гдеt1, t2, t3, – соответственно время, затрачиваемое на набор грунта, его перемещение и холостой (обратный), ход, с; t4 – время вспомогательных операций (t4 = 20...30 с).

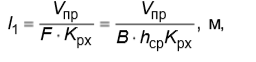

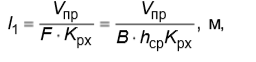

3.3.2. Определение длины участка резания.

Длина участка резания может быть определена из выражения.

16

Где F – средняя площадь поперечного сечения срезаемого слоя, м2; hср – рассчитывается по формуле (6).

3.3.3. Определение составляющих продолжительности цикла работы бульдозера.

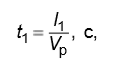

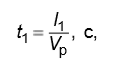

Время, затрачиваемое на набор грунта определяется выражением.

17

17

Где Vр – скорость резания грунта (резание или набор грунта производится на I-й передаче или на низшей скорости для бульдозера с гидромеханической трансмиссией (см. табл. 2), м/с, Vр =V I *(1- )

)

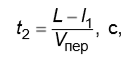

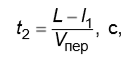

Время, затрачиваемое на перемещение грунта вычисляется по формуле.

18

18

Где Vпер – скорость перемещения грунта (перемещение грунта происходит на 2-й передаче (см. табл. 2), для бульдозеров с гидромеханической трансмиссией низшая скорость умножается на 1,25, м/с).

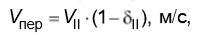

19

19

Где  II – коэффициент буксования на 2-й передаче (

II – коэффициент буксования на 2-й передаче ( II = 0,07...0,1). Время холостого (обратного) хода равно.

II = 0,07...0,1). Время холостого (обратного) хода равно.

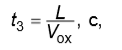

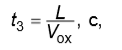

20

20

Где Vох – скорость обратного хода.(см. табл. 2),м/с

4. УКАЗАНИЯ ПО ОФОРМЛЕНИЮ ОТЧЕТА

Для оформления отчета необходимо выполнить следующие действия:

Выполнить чертеж (схему) бульдозера согласно варианту задания по аналогии с рис. 1 с указанием основных элементов конструкции;

Представить результаты расчетов в виде таблицы (табл. 5).

Расчеты параметров производить с подстановкой в формулы соответствующих цифровых значений вместо буквенных выражений. Простановка конечных результатов без соответствующих расшифровок не допускается.

Результаты расчетов.

| ТN | Т | Т | Wf | Wp | Wпр | Wтр | Трез | hCр(6) | hср(13) | Тц | ПТ |

|

|

|

|

|

|

|

|

|

|

|

|

|

5. ВОПРОСЫ ДЛЯ САМОКОНТРОЛЯ

1. Опишите устройство и принцип действия бульдозера.

2. Из каких элементов состоит рабочий цикл бульдозера?

3. Какие операции входят в состав вспомогательных операций рабочего цикла бульдозера?

4. Как меняется производительность при изменении дальности транспортировки грунта?

5. Какие типы бульдозерных отвалов Вы знаете?

6. За счет каких конструктивных мероприятий можно увеличить производительность бульдозера?

7. За счет каких технологических и организационных мероприятий можно повысить производительность бульдозера?

8. Какие операции позволяет выполнить гидравлический (или механический) раскос?

9. Какие функции выполняет толкающий брус бульдозера?

10. За счет какого элемента гидросистемы бульдозера можно обеспечить заглубление отвала на глубину резания?

11. Что должно иметь большую ширину: отвал или трактор по габариту гусениц? И почему?

12. Как осуществляется поворот бульдозера?

13. Как учитывается уклон местности в тяговом расчете бульдозера?

14. При одинаковых мощности ДВС и массе трактора у каких бульдозеров гусеничных или колесных будет большее тяговое усилие?

15. Как повлияет на производительность бульдозера установка отвала с бóльшими габаритными размерами?

16. За счет какого усилия осуществляется внедрение отвала в грунт у бульдозеров с канато-блочным управлением?

17. Каким элементом гидросистемы можно обеспечить установку отвала бульдозера в режим перекоса для рыхления грунта?

18. Какие типы отвалов позволяют менять угол поворота отвала в плане?

19. На какие расстояния бульдозер осуществляет перемещение грунта?

20. По каким показателям классифицируются бульдозеры? 21. У каких бульдозеров, гусеничных или колесных больше удельное давление на грунт? Почему?

22. На каких работах используются бульдозеры специального назначения? 23. Какой параметр считается главным для промышленного трактора?

24. Какие элементы входят в состав уравнения тягового баланса бульдозера? 25. Объясните физический смысл составляющих в уравнении тягового баланса бульдозера.

26. Какие элементы гусеничного ходового оборудования Вам известны?

27. Каково назначение опорных роликов в гусеничном ходовом оборудовании?

28. Каково назначение поддерживающих роликов в гусеничном ходовом оборудовании?

29. Назовите основные параметры пневмоколеса.

30. Сравните два типа ходового оборудования. Укажите преимущества и недостатки гусеничного и колесного ходового оборудования.

31. У каких тракторов рабочие и транспортные скорости выше, с гусеничным или колесным ходовым оборудованием?

32. Какие типы управления бульдозерным оборудованием Вам известны?

33. Как влияет ширина отвала бульдозера на производительность?

34. Какими элементами конструкции бульдозера регулируется угол резания бульдозера?

35. Каким техническим параметром бульдозера ограничивается глубина резания?

36. Как влияет изменение продолжительности рабочего цикла бульдозера на его производительность?

37. Как влияет номинальная мощность на величину тягового усилия по мощности бульдозера?

38. Как влияет масса бульдозера на величину тягового усилия по сцеплению? 39. В какое положение должен быть установлен бульдозерный отвал, чтобы бульдозер выполнил работу рыхлителя?

40. Как влияют параметры грунтов на работу бульдозера, на примере составляющих уравнения тягового баланса?

Использованные источники:

1. Раннев, А.В. Устройство и эксплуатация дорожно-строительных машин: учебник для нач. проф. образования / А.В. Раннев, М.Д. Полосин. – М.: Издательский центр «Академия», 2012, – 488 с.

2. Полосин, М.Д. Машинист бульдозера: учеб.пособие / М.Д. Полосин, Э.Г. Ронинсон. – М.: Издательский центр «Академия», 2014. – 64 с.

3. Гончаров, Н.В. Строительные машины: учеб.пособие / Н.В. Гончаров. – Томск: Изд-во Том. гос. архит.-строит. ун-та, 2012. – 72 с.

4. Белецкий, Б.Ф. Строительные машины и оборудование: учеб.пособие / Б.Ф. Белецкий, И.Г. Булгакова. – Санкт-Петербург; Москва; Краснодар: Лань, 2012. – 606 с.

5. Машины для земляных и строительно-монтажных работ: учеб.пособие / Р.А. Янсон, А.Б. Агапов, А.А. Демин, Е.В. Кошкарев. – М.: Изд-во АСВ, 2012. – 358 с.

6. Технико-эксплуатационные характеристики машин компании CATERPILLAR: справочник. – Пеория, Иллинойс, США: Caterpillarinc, 2013. – 620 с.

38

1

1 и обозначают его Т.

и обозначают его Т.

, т/м3

, т/м3 7

7 8

8 9

9 пределах = 45...60°).

пределах = 45...60°). 12

12 13

13 14

14

17

17 )

) 18

18 20

20