СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

"Контрольно-измерительные приборы и автоматика безопасности в котельной"

Просмотр содержимого документа

«"Контрольно-измерительные приборы и автоматика безопасности в котельной"»

Г осударственный учебный центр

осударственный учебный центр

«ПРОФЕССИОНАЛ»

КОНТРОЛЬНОИЗМЕРИТЕЛЬНЫЕ

ПРИБОРЫ И

АВТОМАТИКА

ГАЗИФИЦИРОВАННЫХ

КОТЕЛЬНЫХ

Учебное пособие

Москва-2001

Контрольно-измерительные приборы и автоматика газифицированных котельных

Пособие для подготовки операторов газифицированных котельных

Пособие подготовлено преподавателем Государственного учебного центра «ПРОФЕССИОНАЛ; канд.хехн. наук Соколовым Б.А.

При подготовке пособия учтены замечания и предложения преподавателей Центра: Калининой Т.Б. Славина СИ. Фельдмана М.А.

ЛР№ 066000 от 14.07.98.

Подписано в печать 20.04.2001. Формат 60x88 1/16. Печать офсетная.

Бумага газетная. Печ. л. 6,5. Тираж 1000 экз. Заказ 5523.

ООО «Издательский Дом Синергия». 123423, Москва, ул. Демьяна Бедного, д. 23, корп. 1.

Отпечатано в Производственно-издательском комбинате ВИНИТИ,

140010, г. Люберцы Московской обл., Октябрьский пр-т, 403. Тел.554-21-26

© Государственный учебный центр «ПРОФЕССИОНАЛ», Москва, 2001 г.

содержаниеВведение ................................................................................... 5

Часть I. Контрольно-измерительные приборы.............................. 7 1. Общие сведения. Виды измерений. Погрешность измерения.

Класс точности прибора .................................................... 7

Приборы для измерения температуры ....................................... 9

Термометры расширения ................................................... 9

Манометрические термометры ......................................... 12

Контактные манометрические термометры ..................... 14 2.4. Термометры сопротивления. Логометры ......................... 15 2.5. Термоэлектрические пирометры.

Миливольтметры, потенциометры...................................19

2.6. Оптические и радиационные пирометры ..........................25 3. Приборы для измерения давления........................................... 29

Давление и его виды, единицы измерения.......................29

Жидкостные стеклянные манометры .............................. 30 3.3. Тягомеры и напоромеры ..................................................32

3.3.1. Жидкостные стеклянные тягонапоромеры ............... 33 3.3.2. Мембранные тягонапоромеры .................................. 35

Пружинные манометры .................................................. 37

Сильфонные манометры и вакуумметры ........................ 39

Электроконтактные манометры ...................................... 40

Манометры электрические дистанционные ................... 41 3.8. Дифференциальные манометры ..................................... 42

3.8.1. Поплавковые дифманометры .................................... 43 3.8.2. Колокольные дифманометры .................................... 43

3.8.3. Мембранные дифманометры........................................ 44

Приборы для измерения количества и расхода вещества ....... 46

4.1. Расход вещества и методы его измерения ....................... 46 4.2. Дроссельные расходомеры .............................................. 47

4.3. Объемные счетчики для газа ............................................ 50 4.4. Турбинные (скоростные) счетчики ................................. 52

Приборы для измерения уровня воды в барабане котла ......... 52 6. Приборы для измерения состава газов.................................... 54

Переносные химические газоанализаторы ....................... 54

Автоматические газоанализаторы .................................... 56

Часть II. Автоматика газифицированных котлов ...................... 60

Функции, выполняемые автоматикой ..................................... 60

Схемы регулирования основных параметров

котельного агрегата ............................................................. 61

Принципиальная схема автоматики безопасности

котельного агрегата ............................................................. 63

Первичные приборы (датчики) системы

автоматического регулирования котлов .............................. 65

Первичные приборы (датчики) автоматики безопасности....68

Запально-защитное устройство (ЗЗУ) ..................................... 69 7. Автоматика «Контур» ............................................................ 71

Автоматика регулирования ............................................. 72

Автоматика безопасности ................................................ 74

7.3 Пуск и останов котла с автоматикой "Контур" .............. 76

Автоматика АМК-У ................................................................ 78

Функции автоматики АМК-У ......................................... 78

Основные элементы системы автоматики........................ 80

Автоматика регулирования .............................................. 83

Автоматика безопасности ................................................ 86

Полуавтоматический пуск котельного агрегата................ 87

Останов котельного агрегата........................................... 88

Комплект средств управления (КСУ) ..................................... 89

Комплект средств управления КСУ-1-Г .......................... 89

Автоматика регулирования ............................................. 92

Автоматика безопасности ................................................ 92

Пуск и останов котла ....................................................... 93

Комплект средств управления КСУ-2П ................................ 95

Автоматика регулирования КСУ-2П .............................. 95

Автоматика безопасности ............................................... 96

Пуск и останов котла с автоматикой КСУ-2П-1Г ............ 98 Список использованной литературы ....................................... 100

Контрольные вопросы ............................................................. 100 Приложение ............................................................................. 102

ВведениеАвтоматизация котельных агрегатов в настоящее время приобретает особое значение в обеспечении надежной, безопасной и экономичной эксплуатации.

Современные отопительные, отопительно-производственные и производственные котельные относятся к достаточно сложным видам инженерного оборудования, на которых занято большое количество персонала. В настоящее время невозможно представить себе работу подобного оборудования вне рамок комплексной автоматизации, если не преследуется цель обеспечить качество, надежность и высокую эффективность эксплуатации котельных.

Для большинства котельных в настоящее время характерной является комплексная автоматизация, при которой ведение всех технологических процессов возлагается на автоматические регуляторы и системы защит, а наблюдение за режимом работы котельного агрегата, вспомогательного оборудования, а также исправностью регуляторов поручается постоянному обслуживающему персоналу.

В связи с этим в программе подготовки операторов газовых котельных значительное место уделяется вопросам измерения основных параметров работы котельного оборудования, а также различным системам автоматического регулирования.

Следует заметить, что в настоящее время большое количество котельных оборудованы весьма устаревшими системами автоматического регулирования, такими как АГК-2, АПВ (пневматические системы), ПМА (пневмомеханическая система),

"Кристалл" (электронно-гидравлическая система), АГОК и АМКО (электрические системы), АМК-У и т.д.. Более современными системами регулирования являются КСУ и "Контур", описание которых приводится в пособии.

При изучении курса "Контрольно-измерительные приборы и автоматика газифицированных котельных" учащиеся ГУЦ "Профессионал" активно используют специализированный класс, в котором имеются стенды с контрольно-измерительными приборами, датчиками системы регулирования и безопасности, электрическими исполнительными механизмами, регулирующими органами, регуляторами.

В классе установлен макет парового котла, оборудованный системами автоматического регулирования и безопасности. На щите управления, установлены 4 регулятора PC 29.1 (газа, воздуха, тяги, уровня воды в барабане), тумблеры блокировок, ряд контрольноизмерительных приборов. Инструкция по эксплуатации макета парового котла приведена в Приложении.

Данное пособие подготовлено преимущественно для операторов газовых котельных. Вместе с тем оно может быть использовано также для операторов газовых печей хлебопекарной промышленности и других отраслей, например машиностроения, ответственных за газовое хозяйство инженерно-технических работников, слесарейремонтников, обслуживающих газопотребляющее оборудование, слесарей КИП.

Вопросы, предназначенные для более углубленного изучения, отмечены в тексте петитом.

В процессе подготовки пособия автор пользовался плодотворными обсуждениями материала с преподавателями Центра: Калининой T.B., Славиным СИ., Фельдманом М.А., чьи ценные замечания и предложения были учтены, и за что автор выражает им глубокую признательность.

Часть I. Контрольно-измерительные приборы

1. Общие сведения. Виды измерений. Погрешность измерения. Класс точности прибораВ процессе работы котельных агрегатов, печей и других топливоиспользующих установок требуется выполнение различных видов измерений, таких как:

температура;

давление;

расход;

уровень воды в барабане или какой-либо другой емкости; • состав газов и т.д.

Для измерения перечисленных параметров применяются различные приборы, основанные на использования тех или иных физических или химических свойств веществ.

Измерение физических величин не может быть произведено абсолютно точно из-за несовершенства измерительных приборов, методов измерений, индивидуальных свойств наблюдателя и ряда случайных причин. Численные значения ошибок, возникающих при этом, называются погрешностями измерения.

При каждом измерении должна быть известна степень точности результата, оцениваемая погрешностью измерения, которая может быть выражена в виде абсолютной или относительной величины.

Абсолютная погрешность представляет собой разность между показанием прибора и действительным значением измеряемой величины.

Относительная погрешность есть отношение абсолютной погрешности к действительному значению, выраженная в процентах.

Погрешность измерения, зависящая от свойств и состояния измерительного прибора при нормальных условиях его работы, называется основной (инструментальной) погрешностью, а все остальные - дополнительными погрешностями.

Каждый, даже новый прибор, обладает основной погрешностью измерения, величина которой зависит от его назначения, устройства и качества изготовления. С течением времени основная погрешность прибора обычно возрастает за счет появления остаточных деформаций пружин, износа трущихся частей, загрязнения или повреждения измерительного механизма и пр. Вследствие этих причин требуется периодический контроль работы прибора и его ремонт.

Дополнительные погрешности возникают из-за неправильной установки прибора, влияния вибрации, температуры, влажности и т.п.

Для всех приборов в зависимости от их назначения, качества и предела измерений нормами устанавливаются допустимые основные погрешности, которые характеризуют наибольшее возможное (предельное) отклонение показаний прибора от действительного значения в обе стороны.

Если при проверке прибора основная погрешность в любой точке его шкалы или в рабочей ее части не превышает допустимой, то прибор признается годным к применению. В противном случае он должен быть подвергнут ремонту или переградуировке.

Приведенная основная погрешность прибора в, определяемая в зависимости от абсолютной основной погрешности а, выражается в процентах диапазона шкалы по равенству:

в = ±a/Aв-Aн•100%,где Ав и Ан - верхнее и нижнее предельные значения шкалы

прибора.

По величине приведенной основной погрешности приборы разделяются на различные классы точности, условное обозначение которых соответствует размеру основной погрешности. Так, например, приборы, основные погрешности которых равны ±0,6 и ± 1,6%, относят соответственно к классам точности 0,6 и 1,6.

Согласно существующим нормам теплотехнические измерительные приборы делятся на следующие классы точности: 0,06; 0,1;

0,16; 0,25; 0,4; 0,6; 1; 1,6; 2,5 и 4. Класс точности обычно указывается на шкале прибора.

Температура является мерой теплового состояния или степенью нагретости вещества. Тепловое состояние тела характеризуется скоростью движения его молекул или средней внутренней энергией тела. Чем выше температура, тем больше скорость движения молекул.

Температура тела увеличивается или уменьшается в зависимости от того, получает или отдает это тело тепло.

Измерить температуру какого-либо тела непосредственно, т.е. так, как измеряют другие физические величины, например длину, вес, объем, не представляется возможным, т.к. в природе не существует эталона или образца единицы этой величины. Определение температуры вещества производят посредством наблюдения за измерением физических свойств другого, так называемого термометрического вещества, которое при соприкосновении с нагретым телом вступает с ним через некоторое время в тепловое равновесие.

Такой метод не дает абсолютное значение температуры нагретой среды, а лишь разность температур относительно исходной температуры термометрического вещества, условно принятой за нуль.

При изменении вследствие нагрева внутренней энергии вещества меняются практически все его физические свойства, но для измерения температуры выбираются те из них, которые однозначно меняются с изменением температуры, не подвержены влиянию других факторов и сравнительно легко поддаются точному измерению. Этим требованиям наиболее полно соответствуют такие свойства рабочих веществ, как объемное расширение, изменение давления в замкнутом объеме, изменение электрического сопротивления, возникновение термоэлектродвижущей силы и интенсивность излучения, положенные в основу устройства приборов для измерения температуры.

2.1. Термометры расширенияТермометры расширения основаны на свойстве тел изменять под действием температуры объем, а следовательно, и линейные размеры.

В жидкостных стеклянных термометрах, построенных на принципе теплового расширения жидкости в стеклянном резервуаре, в

качестве рабочих веществ применяют ртуть и органические жидкости - этиловый спирт, толуол, пентан и др.

Наиболее широкое распространение получили ртутные стеклянные термометры, имеющие по сравнению с термометрами, заполненными органическими жидкостями, существенное преимущество - более широкий диапазон измерения температуры, при которой ртуть остается жидкой. При нормальном атмосферном давлении ртуть находится в жидком состоянии при температурах от -39°С

(точка замерзания) до 357°С (точка кипения).

С теклянные термометры с органическими заполнителями пригодны для измерения температур в пределах от -190°С до 100°С.

теклянные термометры с органическими заполнителями пригодны для измерения температур в пределах от -190°С до 100°С.

Верхний предел измерения ртутных термометров, ограничиваемый температурой размягчения стеклянной оболочки термометра, достигается при помощи искусственного повышения точки кипения ртути. С этой целью у термометров для измерения высоких температур до 500°С и выше, пространство капилляра над ртутью заполняется инертным газом (азотом) при давлении свыше 20 кгс/см2. Рис. 1. Типы ртутных термометров.

а) - технический; б) - лабораторный с безнулевой шкалой.

1 - резервуар; 2 - капилляр; 3 - шкала: 4 - оболочка; 5 - нижняя часть; 6 - пробка, залитая гипсом; 7 - дополнительная шкала; 8 и 9 - расширения капилляра.

Ртутные стеклянные термометры изготавливаются двух видов (рис. 1): со вложенной шкалой и палочные. Термометр со вложенной шкалой имеет заполненный

ртутью резервуар 1, капиллярную трубку 2, пластинку 3 из молочного стекла с нанесенной на ней шкалой и наружную цилиндрическую оболочку 4, в которой укреплены капилляр и пластинка со шкалой.

Палочный термометр состоит из резервуара 1, соединенного с толстостенным капилляром 2, имеющим наружный диаметр 6-8 мм. Шкала термометра нанесена непосредственно на наружной поверхности капилляра в виде насечки по стеклу.

По назначению ртутные термометры разделяются на технические, лабораторные и образцовые.

Технические термометры типа ТТ изготавливаются со вложенной шкалой и для удобства установки имеют тонкую прямую или изогнутую под утлом 90. 120 или 135° нижнюю (хвостовую) часть с резервуаром на конце, целиком погружаемую в измеряемую среду. Нижняя часть технических термометров выполняется длиной от 60 до 2000 мм. Оболочка термометра, в которой заключена шкала, имеет длину 110,160 или 220 мм и диаметр 18 мм.

Точность показаний ртутного термометра, как и любого измерительного прибора, измеряющего температуру, зависит от способа его установки. Неправильная установка прибора, дающая большую утечку тепла в окружающую среду, может привести к занижению его показаний на 10 - 15%.

Применяются два способа установки ртутных термометров: в защитных гильзах и без них, т.е. путем непосредственного погружения термометров в измеряемую среду.

Наиболее распространенным способом является установка термометра в защитной гильзе (рис. 2). предохраняющей его от поломки. Длина защитной гильзы выбирается в зависимости от требуемой глубины погружения термометра. Для улучшения теплопередачи от внутренней поверхности гильзы к резервуару термометра образующийся в гильзе кольцевой зазор между резервуаром и ее стенкой заполняется при измерении температур до 150°С машинным маслом, а при более высокой температуре - медными опилками. Заполнение гильзы маслом или опилками производится так, чтобы в эту среду был погружен только резервуар термометра.

Периодическая проверка ртутных термометров производится путем сравнения их показаний с показаниями образцовых термометров. При проверке используются термостаты с электрообогревом, заполняемые дистиллированной водой (до 99°С). минеральным маслом (до 200°С) или селитрой (до 550°С).

Рис. 2. Установка ртутных термометров в защитных гильзах.

а) - вдоль оси трубопровода; б) - наклонно к оси горизонтального

трубопровода; в) - нормально к оси горизонтального трубопровода;

г) - на вертикальном трубопроводе.

Действие манометрических термометров основано на изменении давления жидкостей, газа или пара в замкнутом объеме в зависимости от температуры. Указанные термометры являются техническими показывающими или самопишущими приборами и предна-

значаются для измерения температуры в пределах от -150°С до 600°С. Класс точности их 1÷2,5.

Схема манометрического термометра показана на рис. 3. Замкнутая система прибора, заполненная рабочим веществом, состоит из термобаллона 1, погружаемого в исследуемую среду, трубчатой (манометрической) пружины 2, воздействующей посредством тяги 3 на стрелку или перо прибора, и капиллярной трубки 4, соединяющей пружину с термобаллоном.

Рис. 3. Схема манометрического термометра. 1 - термобаллон; 2 – трубчатая манометрическая пружина; 3 - тяга; 4 - капиллярная трубка; 5 - штуцер с сальниковым уплотнением.

Термобаллон выполняется из стальной или латунной трубки, закрытой с одного конца, а с другого соединенной с капилляром. Посредством съемного штуцера 5 с сальниковым уплотнением и резьбой термобаллон устанавливается в трубопроводах, баках и т.п.

При нагреве термобаллона увеличение в нем давления рабочего вещества передается через капилляр трубчатой пружине и вызывает ее перемещение. Соединительный капилляр изготавливается из

медной или стальной трубки с внутренним диаметром 0,2 - 0,4 мм и толщиной стенки 0,5 - 2 мм. Снаружи капилляр защищен металлической оплеткой. Длина капилляра достигает 60 м.

Газовые манометрические термометры заполняются азотом. Газовые термометры изготавливаются с длиной капилляра 4, 10. 16, 25 и 40 м. Длина термобаллона зависит от длины капилляра и равняется соответственно 210, 310, 360 и 410 мм. Наружный диаметр термобаллона 22 мм.

Для заполнения жидкостных манометрических термометров применяется ртуть, ксилол, толуол при начальном давлении 15-20 кгс/см2.

В парожидкостных манометрических термометрах рабочим веществом служат низкокипящие органические жидкости: хлористый метил, ацетон, бензол и др. Термобаллон парожидкостных манометрических термометров на 2/3 объема залит рабочей жидкостью, или другой нерастворяющейся в ней жидкостью с более высокой температурой кипения (например, смесью глицерина, воды и спирта), служащей для передачи давления от термобаллона к трубчатой пружине.

При установке манометрического термометра в трубопроводах термобаллон помещается в середину потока, т.е. в зону наибольшей скорости среды. Термобаллон газовых и жидкостных термометров может занимать любое положение, а парожидкостных - вертикальное (капилляром вверх) или слегка наклонное. При измерении температуры среды, находящейся под большим давлением или агрессивной, термобаллон устанавливается в защитной гильзе, заполненной маслом или медными опилками.

Манометрические термометры поверяются на рабочем месте или в лаборатории. Поверка приборов в лаборатории производится в термостатах с электрообогревом, а на рабочем месте - при помощи сосудов с нагретой и холодной жидкостью (водой или маслом), смешиваемых до получения нужных температур.

2.3. Контактные манометрические термометрыДля измерения и сигнализации температуры используются показывающие приборы с электроконтактными устройствами типа ЭКТ.

Прибор имеет корпус и соединительный капилляр длиной 1,6 – 10 м.

Двухпозиционное сигнальное устройство термометра состоит из двух изолированных друг от друга и от стрелки предельных контактов, устанавливаемых вручную на любые деления шкалы прибора. Класс точности электроконтактного манометрического термометра 2,5.

2.4. Термометры сопротивления. ЛогометрыДля измерения температуры широкое применение получили термометры сопротивления, основанные на изменении электрического сопротивления металлических проводников в зависимости от температуры. Металлы, как известно, увеличивают при нагреве свое сопротивление. Следовательно, располагая зависимостью сопротивления проводника от температуры и определяя это сопротивление при помощи электроизмерительного прибора, можно судить о величине температуры проводника.

Термометры сопротивления применяются для измерения температуры в диапазоне от -260°С до 750°С (в отдельных случаях до 1000°С).

Достоинствами термометров сопротивления являются: высокая точность измерения, легкость осуществления автоматической записи и дистанционной передачи показаний, возможность присоединения к одному вторичному прибору при помощи переключателя нескольких однотипных термометров.

Термометр сопротивления выполняется из тонкой металлической проволоки, намотанной на каркас из электроизоляционного материала (слюды, кварца, пластмассы) и помещенной в металлический защитный чехол с головкой для подключения соединительных проводов.

В качестве вторичных приборов, работающих с термометрами сопротивления, применяются уравновешенные и неуравновешенные измерительные мосты и логометры.

Стандартные технические термометры сопротивления имеют следующие условные обозначения: платиновые - ТСП, медные - ТСМ.

Устройство платинового термометра сопротивления приведено на рис. 4. На каркасе из слюдяной пластинки 1, имеющей по бокам зубчатую насечку, намотана платиновая проволока 2 диаметром 0,07 мм и длиной около 2 м. К концам платиновой обмотки припаяны два вывода из серебряной проволоки диаметром 1 мм, присоединенные к латунным зажимам в головке термометра 11. Слюдяная пластинка с обмоткой изолирована с двух сторон более широкими слюдяными накладками 4 и связана с ними в общий пакет серебряной лентой 5.

Рис. 4. Платиновый термометр сопротивления типа ТСП-1.

а) - чувствительный элемент;

б) - внутренняя арматура;

в) - защитная арматура.

Устроенный таким образом чувствительный элемент термометра вставлен в плоский алюминиевый вкладыш и вместе с ним заключен в трубчатую оболочку 7 из алюминия. Серебряные выводы изолированы фарфоровыми бусами 8. Оболочка с чувствительным элементом помещена в стальной защитный чехол 9 с приваренным к нему штуцером 10, предназначенным для установки термометра в трубопроводах и резервуарах. В верхней части защитного чехла закреплена алюминиевая головка 11, внутри которой помещен бакелитовый вкладыш с двумя зажимами для присоединения внешних соединительных проводов.

Рис. 5. Измерительный механизм логометра типа ЛПр-53.

1 - постоянный магнит; 2 - полюсный наконечник; 3 - сердечник;

4 - рамки; 5 - спиральный волосок; 6 - стрелка; 7 - противовес для уравновешивания подвижной части; 8 - винт с агатовым подпятником; 9 - керн; 10 - обойма с мостиком; 11 - резистор (катушка).

Одним из распространенных вторичных технических приборов, работающих в комплекте с термометром сопротивления, является логометр магнитоэлектрической системы (рис. 5). Подвижная часть его, состоящая га двух жестко связанных и скрещенных под небольшим углом рамок (обмоток), поворачивается около вертикальной оси в неравномерном магнитном поле постоянного магнита.

Принцип действия логометра заключается в измерении отношения токов I1 и I2, протекающих в двух параллельных электрических цепях, питаемых от постороннего источника постоянного тока, в каждую из которых включена соответствующая рамка прибора.

На рис. 6 показана схема логометра с термометром сопротивления Rt и источником питания Б. Между полюсными наконечниками постоянного магнита, имеющими овальную вытачку, расположен стальной цилиндрический сердечник, образующий с ними переменный по ширине воздушный зазор, постепенно уменьшающий магнитную индукцию от середины наконечников к их краям. В зазорах перемещаются одинаковые скрещенные рамки R'р и R"р из тонкого медного изолированного провода, жестко скрепленного между собой и со стрелкой прибора.

И змерительная схема логометра состоит из двух цепей I и II, питаемых от общего источника тока Б. В цепь I включены рамка R’p и постоянный резистор R, а в цепь II - рамка R"p , термометр сопротивления Rt и соединительные провода Rпр. Через рамки

змерительная схема логометра состоит из двух цепей I и II, питаемых от общего источника тока Б. В цепь I включены рамка R’p и постоянный резистор R, а в цепь II - рамка R"p , термометр сопротивления Rt и соединительные провода Rпр. Через рамки

логометра R'р и R"р протекают токи I1 и I2 по величине обратно пропорциональные сопротивлениям цепей I и II. образующие свои магнитные поля. Взаимодействие последних с полем постоянного магнита создает вращающие моменты М1 и М2, действующие на скрещенные рамки в противоположных направлениях.

При увеличении с повышением измеряемой температуры сопротивления термометра Rt ток I2 в цепи II уменьшится и момент M1

подвижнаястанет больше , частьчем М2. логометраВ результате начнетэтого

Рис. 6. Принципиальная поворачиваться в сторону большего момента (на схема логометра. данной схеме - по часовой стрелке) до тех пор, пока не наступит состояние равновесия, которое возникает благодаря тому.

что рамка R'р с большей силой тока входит в расширяющуюся часть воздушного зазора, т.е. в область более слабого магнитного поля, вызывая тем самым постепенное уменьшение момента М1. Одновременно с этим рамка R"р с меньшей силой

тока, наоборот, входит в суживающуюся часть воздушного зазора, т.е. в более сильное магнитное поле, что ведет к увеличению момента М2.

Равновесие подвижной части прибора наступит в положении, при котором вращающиеся моменты рамок сравняются. В этом случае М1 = М2.

Ток к рамкам логометра подводится с помощью трех очень тонких спиральных волосков, создающих ничтожный противодействующий упругий момент при повороте подвижной части.

Выпускаются логометры с профильной шкалой: показывающий типа ЛПр-53 и показывающий самопишущий ЛСЩПр-00-18.

Проверка технических термометров сопротивления производится при температурах

0°С в термостате плавления льда и 100°С в термостате кипения воды с элек-

трообогревом. Измерение сопротивления в процессе их проверки производится обычно компенсационным методом при помощи потенциометра.

Проверка вторичных измерительных приборов - автоматических уравновешенных мостов и логометров - производится с помощью образцового моста или магазина сопротивлений.

2.5. Термоэлектрические пирометры.

Миливольтметры, потенциометрыДействие термоэлектрических пирометров заключается в том, что в замкнутом контуре, состоящем из двух разнородных проводников, образующих так называемую термопару, непрерывно течет электрический ток, если места спаев этих проводников имеют различную температуру.

Т ермоэлектрический пирометр (рис.7) состоит из термопары и подключенного к ней соединительными проводами вторичного электроизмерительного прибора (ЭП).

ермоэлектрический пирометр (рис.7) состоит из термопары и подключенного к ней соединительными проводами вторичного электроизмерительного прибора (ЭП).

; Величина термоэлектродвижущей силы

(т.э.д.с), развиваемой термопарой, зависит от материала термоэлектродов, а также от температуры рабочего и свободных концов , термопары.

В качестве термоэлектродных материалов для изготовления термопар применяются главным образом металлические Рис. 7. Схема сплавы и иногда чистые, металлы. К ним термоэлектрического предъявляются следующие требования: пирометра.

Обеспечение при измерениях сравнительно больших т.э.д.с:

Постоянство термоэлектрических свойств независимо от изме- нения со временем внутренней структуры и загрязнения поверхности;

Устойчивость против действия высоких температур, окисления;

Хорошая электропроводность и небольшой температурный коэффициент электропроводности;

Однозначная и по возможности линейная зависимость

т.э.д.с. от температуры;

Однородность и постоянство состава материала электродов для обеспечения взаимозаменяемости термопар.

Наибольшее распространение для промышленных термопар получили материалы: хромель, алюмель, копель, платинородий, платина.

В таблице приведены некоторые характеристики наиболее рас пространенных термопар.

| Наименование термопары | Тип | Градуировка | Пределы измерения температур при длительном измерении, °С |

| Платинородийплатиновая (10% родия) | ТПП | ПП-1 | -20- 1300 |

| Платинородиевая (30% и 6% родия) | ТПР | ПР-30/6 | 300-1600 |

| Хромель-алюмелевая | ТХА | ХА | -50-1000 |

| Хромель-копелевая | ТХК | ХК | -50-600 |

Термопары из драгоценных металлов и сплавов ТПП и ТПР применяются главным образом для измерения высокой температуры

(выше 1000°С), так как они обладают большой термостойкостью. Они хорошо противостоят действию окислительной среды, но зато быстро разрушаются и теряют свои свойства в восстановительной атмосфере (в среде водорода и окиси углерода). При промышленных измерениях электроды этих термопар тщательно изолируют от непосредственного соприкосновения с окружающей средой.

Термопары ТХК и ТХА применяют для измерения сравнительно невысокой температуры (до 600 °С и 1000°С соответственно). Эти термопары развивают значительные т.э.д.с, что является большим их достоинством.

Термоэлектроды термопар из драгоценных металлов изготавливаются обычно из проволоки диаметром 0,5 мм, а из недрагоценных металлов - диаметром 1,2 - 3,2 мм.

Рабочий конец термопары из тонких термоэлектродов образует- ся сваркой двух электродов (рис. 8), а из толстой - их скруткой и сваркой. Иногда для улучшения условий теплопередачи рабочий конец термопары из недрагоценных металлов приваривается ко

дну защитного металлического чехла.

Р ис. 8. Рабочие концы термопар.

ис. 8. Рабочие концы термопар.

а) и б) - термоэлектроды,

соединенные сваркой;

в) - термоэлектроды, приваренные ко дну защитного чехла.

Термоэлектроды термопары от спая до зажимов тщательно изолируются. В качестве изоляции применяются одно- и двухканальные фарфоровые трубки или бусы, надеваемые на термоэлектроды.

О бщий вид термопары приведен на рис. 9. Термопара имеет стальной защитный чехол 1, на который насажен подвижный фланец 2 со стопорным винтом, служащим для ее закрепления. Рабочий конец термопары 3 помещен в фарфоровый стаканчик 4. Оба термоэлектрода изолированы по длине фарфоровыми бусами 5. Головка состоит из литого корпуса 6 крышки 7 и сальника 8 с уплотнением_для вывода проводов. Внутри головки расположена колодка

бщий вид термопары приведен на рис. 9. Термопара имеет стальной защитный чехол 1, на который насажен подвижный фланец 2 со стопорным винтом, служащим для ее закрепления. Рабочий конец термопары 3 помещен в фарфоровый стаканчик 4. Оба термоэлектрода изолированы по длине фарфоровыми бусами 5. Головка состоит из литого корпуса 6 крышки 7 и сальника 8 с уплотнением_для вывода проводов. Внутри головки расположена колодка

10 с двумя зажимами 11,

несущими на себе две пары

Рис. 9. Общий вид термопары.

винтов 12 и 13 для закрепления термоэлектродов и соединительных проводов.

В качестве электроизмерительных приборов в термоэлектрических пирометрах применяются пирометрические милливольтметры и потенциометры.

Рис. 10. Устройство пирометрического милливольтметра.

Устройство пирометрического милливольтметра показано на рис. 10. Подковообразный постоянный магнит 1 из высоколегированной стали, снабжен полюсными наконечниками 2, между которыми неподвижно укреплен цилиндрический сердечник 3. В кольцевом воздушном зазоре шириной около 2 мм. образованном полюсными наконечниками и сердечником, расположены две боковые стороны прямоугольной подвижной рамки 4, состоящей из 100 - 300 последовательных витков изолированной медной проволоки. Рамка, жестко скрепленная со стрелкой 5, образует подвижную часть прибора, которая может поворачиваться вокруг оси сердечника благодаря расположенным на торцевых сторонах рамки двум стальным кернам 6, опирающимся на укрепленные в стойке 7 агатовые подпятники 8. Около опорных

кернов расположены две плоские спиральные пружинки 9 из фосфористой бронзы, внутренние концы которых прикреплены к рамке, а наружные: у верхней пружинки - к оси рычага 10 и у нижней - к штифту неподвижной стойки. С этими же пружин- ками соединены оба конца обмотки рамки и два зажима 11, служащие для включе- ния прибора в цепь термопары. Последовательно с рамкой включен добавочный резистор 12. В свободное пространство между полюсными наконечниками помеще- ны немагнитные вкладыши 13. Стрелка прибора, выполненная из тонкой алюминие- вой трубки, уравновешивается двумя передвижными противовесами 14, сидящими на двух балансировочных усиках с нарезкой. Благодаря противовесам центр тяжести подвижной части располагается на оси сердечника (рамки).

При включении милливольтметра в цепь термопары через рамку, резистор и спиральные пружинки протекает ток, вызывающий появление вращающего момента, приводящего к повороту рамки и стрелки вокруг оси сердечника. Одновременно с перемещением рамки происходит закручивание спиральных пружинок, создающих противодействующий момент. Угол поворота рамки (стрелки) прибора, равный углу закручивания пружинок, зависит от силы тока, которая в свою очередь зависит от термо - э. д. с. термопары.

Измерение температуры термоэлектрическим пирометром, у которого вторич- ным прибором является милливольтметр не обеспечивает достаточно высокой точ- ности (класс точности такого прибора 1,6-2,5) из-за влияния колебаний температуры окружающего воздуха на сопротивление милливольтметра и внешней термоэлек- трической цепи, по которым постоянно течет измеряемый ток, созданный термо- электродвижущей силой термопары.

Это влияние отсутствует при измерении т. э. д. с. компенсационным (нулевым) методом с помощью потенциометра.

П ринцип действия потенциометра заключается в том, что развиваемая термопарой э. д. с. уравновешивается (компенсируется) равным ей по величине, но обратным по знаку напряжением от вспомогательного источника, которое затем измеряется с большой точностью, благодаря тому, что во время этого измерения во всей скомпенсированной цепи термопары ток равен нулю, и колебания температуры внешних элементов этой цепи становятся несущественными.

ринцип действия потенциометра заключается в том, что развиваемая термопарой э. д. с. уравновешивается (компенсируется) равным ей по величине, но обратным по знаку напряжением от вспомогательного источника, которое затем измеряется с большой точностью, благодаря тому, что во время этого измерения во всей скомпенсированной цепи термопары ток равен нулю, и колебания температуры внешних элементов этой цепи становятся несущественными.

На рис. 11 показана принципиальная схема потенциометра с термопарой. Прибор состоит из трех смежных электрических контуров.

Контур I образует измерительную цепь, в которую включены источник питания постоянного тока Б, регулировочный резистор (реостат) R, установочный резистор Ry, измерительный резистор (реохорд) Rp и кнопка К. Контур II представляет собой цепь нормального элемента НЭ, а контур III - цепь термопары Т.

Нормальный гальванический элемент НЭ развивает при температуре 20°С строго постоянную Э.Д.С., равную 1,0186 В и обладает весьма небольшим температурным коэффициентом. Установочный резистор Ry изготавливается из манганина и имеет постоянную и точно известную величину. Нулевой гальванометр Г_представляет собой чувствительный прибор с двусторонней шкалой. В зависимости от направления тока стрелка его отклоняется влево или вправо от нуля.

И змерение температуры с помощью потенциометра производится следующим образом. «Устанавливая переключатель П в положение 1, замыкают цепь контура II нормального элемента. Затем нажатием на кнопку К замыкают цепь измерительного контура I и реостатом R регулируют силу рабочего тока до тех пор, пока стрелка гальванометра Г не встанет на ноль шкалы. Отсутствие тока в контуре II наступит в тот момент, когда э.д.с. нормального элемента Енэ будет компенсирована обратным ей по знаку падением напряжения на установочном резисторе Ry ( на участке цепи ав). В этом случае рабочий ток I в измерительной цепи

змерение температуры с помощью потенциометра производится следующим образом. «Устанавливая переключатель П в положение 1, замыкают цепь контура II нормального элемента. Затем нажатием на кнопку К замыкают цепь измерительного контура I и реостатом R регулируют силу рабочего тока до тех пор, пока стрелка гальванометра Г не встанет на ноль шкалы. Отсутствие тока в контуре II наступит в тот момент, когда э.д.с. нормального элемента Енэ будет компенсирована обратным ей по знаку падением напряжения на установочном резисторе Ry ( на участке цепи ав). В этом случае рабочий ток I в измерительной цепи

Рис. 11. Принципиальная схема потенциометра с термопарой.

После того, как в измерительной

цепи потенциометра установлена постоянная и точно известная сила тока I, размыкают кнопку К и переводят переключатель П в положение 2, в результате чего к измерительному контуру I вместо контура II подключается контур термопары III. Вновь замыкают кнопкой К измерительную цепь и при помощи скользящего по реохорду Rр контакта (движка) С изменяют сопротивление R'р участка реохорда вс до момента установки стрелки гальванометра Г на нуль шкалы. Указанное положение движка С характеризует состояние электрического равновесия прибора, при котором ток в цепи Т отсутствует, т.к. развиваемая т.э.д.с. Еав(t,t0), » компенсируется равным ей по величине и обратным по знаку падением напряжения на участке реохорда вс. При полной компенсации т.э.д.с. термопары получим равенство .

Таким обра-

т![]()

ермопары сводится к измерению величины со-

ермопары сводится к измерению величины со-

р э.д.с. нормального элемента Енэ, и

сопротивление установочного резистора Ry имеют постоянные и известные значения. Следовательно, шкала потенциометра, нанесенная вдоль реохорда Rp, может быть проградуирована непо-

средственно в мВ или в случае работы потенциометра с термопарой определенной градуировки - в 0С.

Весьма современный компенсационный метод используется в показывающих и самопишущих автоматических электронных потенциометрах, в которых .уравновешивание (компенсация) т.э.д.с, развиваемой термопарой, производится с помощью небольшого асинхронного реверсивного электродвигателя, связанного с движком реохорда. Класс точности этих приборов 0,6 - 1,0.. В промышленности нашли широкое применение автоматические электронные потенциометры следующих типов: ЭПД, ЭПП, ЭПВ2, ПС1, ПСР1, ППЧ, ППР4, ПСМ2, ПСМР2 и др.

Поверка пирометрических милливольтметров и автоматических потенциомет- ров проводится путем сравнения их показаний с показаниями образцового или кон- трольного потенциометра. . _

2.6. Оптические и радиационные пирометры

Пирометры излучения применяются для измерения температуры нагретых тел в пределах 100 - 6000°С. Действие этих приборов основано на измерении излучаемой телом энергии, зависящей от его температуры и физико-химических свойств. С повышением температуры нагретого тела его излучение быстро возрастает. При нагреве до 500°С тело излучает невидимые инфракрасные (тепловые) лучи большой длины волны. Дальнейшее увеличение температуры вызывает появление и видимых лучей меньшей длины волны, благодаря которым тело начинает светиться. Видимая часть спектра лежит в пределах длин волн от 0,4 до 0,76 мкм. Вначале раскаленное тело имеет темно-красный цвет, который по мере роста температуры и появления лучей постепенно убывающей длины волны переходит в красный, оранжевый, желтый и, наконец, белый цвет, состоящий из лучей различной длины волны.

О дновременно с увеличением температуры нагретого тела и изменением его цвета сильно возрастает интенсивность монохроматического (одноцветного) излучения для данной

дновременно с увеличением температуры нагретого тела и изменением его цвета сильно возрастает интенсивность монохроматического (одноцветного) излучения для данной

длины волны (яркость), а также увели- чивается интегральное (полное) излу- Рис. 12. Яркость нити накаливания пичение телом энергии, что позволяет рометра частичного излучения. использовать эти два свойства нагретых

тел для измерения температуры. I - излучателятемпература; II - нититемпература ниже температуры нити выше

В пирометре частичного излучения, температуры излучателя; III температура называемом оптическим пирометром, нити равна температуре излучателя; производится сравнение моно- хроматической яркости (в лучах определенной длины, равной для красного цвета 0,65 мкм) нагретого тела (излучателя, температуру которого измеряют) и нити накала встроенной в прибор пирометрической лампы. При измерении яркостной температуры дугообразную нить лампы через телескоп наводят на поверхность измеряемого тела и добиваются уравновешивания яркостей обоих источников света путем

изменения реостатом силы тока, питающего лампу. Если яркость нити будет меньше, чем яркость излучателя (рис. 12), то на светлом фоне нить будет казаться черной (состояние I); если же, наоборот, излучатель имеет меньшую яркость, нить будет проектироваться светлой линией на более темном поле (состояние II); при совпадении монохроматической яркости нити и излучателя изображение средней изогнутой части нити, имеющей более высокую температуру, чем ее концы, сольется со светлым фоном излучателя и как бы исчезнет из поля зрения наблюдателя (состояние Ш). В этот момент и производится отсчет яркостной температуры тела по шкале амперметра, включенного в цепь пирометрической лампы и градуированного в °С.

Рис. 13 Схема пирометра частичного излучения типа ОППИР-017.

Переносной визуальный пирометр частичного излучения типа ОППИР-017 (см. рис. 13) предназначен для периодического измерения температуры в пределах 800 - 2000°С.

Прибор состоит из телескопа Т с пристроенным к нему дифференциальным амперметром и источником питания постоянного тока Б, напряжением 2 - 2,5 В.

Телескоп имеет зрительную трубу 1 с объективом 2 и .окуляром 3. В фокусе объектива установлена пирометрическая лампа 4 с дугообразной вольфрамовой нитью, соединенная последовательно с реостатом 5, служащим для изменения накала нити. Реостат снабжен кольцевой рукояткой 6 с движком 7, позволяющей наблюдателю регулировать ток, не отвлекая внимания от яркости нити.

Для получения монохроматического излучения с длиной волны 0,65 мкм перед окуляром установлен красный стеклянный светофильтр 8, а за ним - выходная диафрагма 9, перед которой при измерении находится глаз наблюдателя.

Между объективом и пирометрической лампой помещено поглощающее (затемненное) стекло 10, укрепленное на поворотной головке 11, при помощи которой оно может быть поставлено перед лампой или отведено в сторону. Поглощающее стекло служит для увеличения верхнего предела показаний пирометра, так как оно ослабляет видимую яркость излучателя в несколько раз при неизменной яркости нити лампы. В телескоп пирометра встроен дифференциальный амперметр, имеющий две рамки (основную и дополнительную, включенные встречно) 12, постоянный магнит 13, стрелку 14 и шкалу 15. Дифференциальный амперметр имеет два диапазона измерений: первый - при работе без поглощающего стекла с пределами 800 - 1400°С и второй - при введенном стекле с пределами 1200 - 2000°С.

Основная рамка амперметра включена параллельно пирометрической лампе, а дополнительная - последовательно с лампой. Это позволяет уменьшить начальный нерабочий участок шкалы пирометра.

Пирометрическая лампа установлена на колодке 16 с двумя контактными стержнями 17, к которым присоединены провода от щелочного аккумулятора.

В процессе измерения температуры наводка пирометра на излучатель производится от руки, для чего отросток телескопа 19 снабжен снизу рукояткой 20. Для настройки оптической системы пирометра на фокус и по глазу наблюдателя объектив 2 и окуляр 3 могут перемещаться вдоль оси зрительной трубы.

Оптическая система позволяет производить измерение температуры на расстоянии 0,7 - 5 м от излучателя.

Основная погрешность пирометра для первого и второго диапазонов измерения соответственно равна + 20°С и + 30°С.

Измерение температуры пирометрами полного излучения, называемыми также радиационными пирометрами, основано на использовании теплового излучения нагретых тел. Улавливаемые пирометром тепловые лучи концентрируются при помощи собирательной линзы на светочувствительном элементе, состоящем из небольшой термобатареи (ряда последовательно соединенных термопар). Лучистый поток направляется на рабочие концы термопар, по степени нагрева которых судят о температуре излучателя. В качестве вторичного прибора, присоединяемого к термобатарее, применяется пирометрический милливольтметр или автоматический потенциометр.

Пирометр полного излучения типа РАПИР предназначен для измерения температуры от 400 до 2500°С. Схема прибора приведена на рис. 14. В комплект

его входят: телескоп Т, один или два вторичных прибора ВП, панель сопротивлений ПС для обеспечения постоянной нагрузки телескопа при работе с одним или двумя вторичными приборами, а также для подгонки сопротивления соединительных проводов.

Рис. 14. Схема пирометра полного излучения типа РАПИР

В корпусе 1 телескопа Т расположены оптическая и температурная части прибора. Оптическая система имеет объектив 2 и окуляр 3 с защитным стеклом 4, служащий для контроля правильности наводки прибора на излучатель, а температурная часть - звездообразную термобатарею 5, помещенную в конусообразную камеру с зачерненными стенками, служащими для поглощения отраженных лучей. Лучистый поток, проникающий в камеру через объектив и ограничительную диафрагму 7, падает на рабочие концы термобатареи. Компенсация изменения температуры свободных концов обеспечивается шунтирующим медным резистором 8. Чувствительность прибора при градуировке регулируется перемещением по резьбе диафрагмы 7 с помощью зубчатого барабана 9. Два зажима 10 служат для присоединения телескопа ко вторичному прибору проводами, выходящими наружу через штуцер 11 с резиновым уплотнением 12. Крепление телескопа производится фланцем 13.

З вездообразная термобатарея пирометра (рис. 15) состоит из десяти хромелькопелевых термопар, рабочие концы 1 которых, расклепанные в форме небольших треугольников, зачернены и наклеены на тонкую слюдяную пластинку 2. Свободные концы термобатареи приварены к металлическим пластинкам 3, укрепленным на слюдяном кольце 4, зажатом между двумя такими же кольцами в корпусе телескопа. К двум пластинкам 5 присоединяются медные выводы термобатареи.

вездообразная термобатарея пирометра (рис. 15) состоит из десяти хромелькопелевых термопар, рабочие концы 1 которых, расклепанные в форме небольших треугольников, зачернены и наклеены на тонкую слюдяную пластинку 2. Свободные концы термобатареи приварены к металлическим пластинкам 3, укрепленным на слюдяном кольце 4, зажатом между двумя такими же кольцами в корпусе телескопа. К двум пластинкам 5 присоединяются медные выводы термобатареи.

Телескопы типа ТЕРА-500 позволяют измерять среднюю температуру поверхности излучателя диаметром 35 - 75 мм на расстоянии от излучателя 0,4- 1,5 м.

Телескопы пирометров изго-

тавливаются с объективами из кварцевого

стеклаС идля из стеклапределов марки измерения К-8 для пределов 400 - Рис. 15. Термобатарея

1500°

900 - 2500°С. пирометра полного излучения

Для защиты телескопа от механических воздействийтипа, пылиРАПИР, высокой температуры он снабжается защитной арматурой с воздушным или водяным охлаждением.

Пирометры частичного и полного излучения поверяются путем сравнения их показаний с показаниями образцовых пирометров того же типа.

3. Приборы для измерения давления 3.1. Давление и его виды, единицы измеренияДавлением жидкости, газа или пара называют силу, действующую со стороны этих сред на единицу площади ограничивающей их поверхности.

Измеренное давление среды можно выразить двояко - давлением абсолютным или давлением избыточным, отличающимися между собой только на величину барометрического давления.

Барометрическое (атмосферное) давление Рб создается массой воздушного столба земной атмосферы.

Величина превышения давления среды над барометрическим давлением называется избыточным давлением Р. Подавляющее большинство приборов, измеряющих давление, непосредственно показывают именно избыточное давление.

Абсолютное давление Ра определяется через избыточное и может быть больше или меньше барометрического. В первом случае абсолютное давление равно сумме барометрического и избыточного давлений: Ра = Р + Рб. Во втором случае абсолютное давление меньше барометрического на величину Рр, называемую разрежением, т.е. Ра =Рб - Рр. Разрежение есть избыточное давление с обратным знаком, Таким образом, в общем случае абсолютное давление среды есть сумма избыточного (измеренного) и барометрического (условно принятого за 1 кгс/см2)

В международной системе единиц СИ основной единицей измерения давления является ньютон на квадратный метр (Н/м2). Эта величина называется также паскалем Н/м2 = Па. Вместе с тем еще широко используются другие единицы давления: кгс/см2, кгс/м2, мм.вод.ст., мм.рт.ст.

Между отдельными единицами давления существуют следующие соотношения:

1 технич. атм. = 1 кгс/см2 = 735,6 мм.рт.ст. ≈ 98700 Па ≈0,1 МПа; 1 мм.рт.ст. ≈ 133 Па; 1 мм.вод.ст. = 1 кгс/м2 ≈10 Па.

3.2. Жидкостные стеклянные манометры

К жидкостным стеклянным манометрам относятся двухтрубные (U-образные) и однотрубные (чашечные). Они используются для измерения давления газа или воздуха до 1000 мм.вод.ст. В качестве рабочей жидкости в них используются вода, этиловый спирт, ртуть.

Ж идкостной, стеклянный U-образный манометр (рис. 16) состоит из стеклянных измерительных трубок 1 и 2, соединенных внизу между собой и укрепленных на вертикальном основании 3. Между трубками помещена миллиметровая шкала 4 с нулевой отметкой посередине.

идкостной, стеклянный U-образный манометр (рис. 16) состоит из стеклянных измерительных трубок 1 и 2, соединенных внизу между собой и укрепленных на вертикальном основании 3. Между трубками помещена миллиметровая шкала 4 с нулевой отметкой посередине.

Измерительные трубки заполняются рабочей жидкостью до нулевой отметки шкалы. Трубка

1 сообщается резиновой трубкой с изме- ряемой средой, находящейся под абсолютным Жидкостный двухтрубный (U-образный) манометр.

давлением Ра, а трубка 2 - с атмосферой, имеющей барометрическое давление Рб.

Рис. 17. Форма мениска рабочей жидкости

При включении манометра в работу измеряемое давление уравновешивается высотой столба рабочей жидкости h, отсчитываемой

по шкале прибора. Так как уровень жидкости в трубке 1 понизится, а в трубке 2 повысится, от общая высота столба будет равна сумме отсчетов, производимых по шкале выше и ниже нулевой отметки.

У жидкостных стеклянных манометров указателем служит уровень (мениск) рабочей жидкости в измерительных трубках. Если рабочей жидкостью являются вода или спирт, то вследствие хорошей смачиваемости стекла образуется вогнутый мениск и отсчет производится по нижней его границе (рис. 17а). В случае применения в качестве рабочей жидкости ртути образуется выпуклый мениск, и отсчет производится по верхней его границе

жидкостных стеклянных манометров указателем служит уровень (мениск) рабочей жидкости в измерительных трубках. Если рабочей жидкостью являются вода или спирт, то вследствие хорошей смачиваемости стекла образуется вогнутый мениск и отсчет производится по нижней его границе (рис. 17а). В случае применения в качестве рабочей жидкости ртути образуется выпуклый мениск, и отсчет производится по верхней его границе

(рис. 17б).

Рис. 18. Жидкостный однотрубный (чашечный) манометр.

Для удобства отсчета и упрощения измерения на практике используются манометры со шкалой, на которой вверх и вниз от нуля на расстоянии 10 мм написано «20 мм.» и т.д. При этом достаточно снимать показания манометра по уровню одной трубки манометра.

В процессе эксплуатации U-образного манометра необходимо следить за уровнями рабочей жидкости, которые должны совпадать с нулевой отметкой при сообщении обеих трубок с атмосферой, а также за исправностью резиновой трубки и герметичностью ее соединения со стеклянной трубкой манометра.

В однотрубном жидкостном манометре (рис. 18), в отличии от U-образного двухтрубного манометра, вместо одной из измерительных трубок имеется широкий сосуд (чашка) 1. К нижней части сосуда присоединена стеклянная измерительная трубка 2, рядом с которой закреплена миллиметровая шкала 3. Прибор смонтирован на вертикальном основании 4. Сосуд манометра соединяется с местом измерения трубкой 5. Свободный конец измерительной трубки сообщается с атмосферой. Сосуд и измерительная трубка заполняются рабочей жидкостью до нулевой отметки шкалы.

Под давлением измеряемой среды, составляющим Р = Ра - Рб , уровень рабочей жидкости в стеклянной трубке поднимется на высоту h1, а в сосуде опустится на высоту h2. Общая высота столба жидкости, уравновешивающая измеряемое давление, будет равна h = h1 + h2.

Так как объем жидкости, вытесненный из сосуда и вошедшей в измерительную трубку, равны, то h1 h2, поскольку сечение измерительной трубки f во много раз больше сечения сосуда.

Таким образом, при измерении величиной h2 можно пренебречь и поэтому h≈h1.

3.3. Тягомеры и напоромерыДля измерения небольших разрежений и избыточных давлений газа (воздуха) применяются тягомеры (для разрежения), напоромеры (для давления) и тягонапоромеры (для разрежения и давления). Эти приборы широко используются для определения давления, разрежения в топке, газоходах и воздуховодах котлоагрегата и имеют одно-

стороннюю или двустороннюю шкалу, градуированную в кгс/м2 или мм вод.ст.

Так как между тягомерами, напоромерами и тягонапоромерами нет существенного различия, в дальнейшем они для простоты изложения называются тягонапоромерами.

Наибольшее распространение получили, жидкостные стеклян- ные и мембранные тягонапоромеры.

3.3.1. Жидкостные стеклянные тягонапоромеры

Жидкостные тягонапоромеры по существу не отличаются от жидкостных одно- и двухтрубных манометров. Приборы заполняются чаще всего этиловым спиртом или дистиллированной водой.

При относительно точных измерениях небольших избыточных давлении или разрежений (до 200 кгс/м2) применяются жидкостные однотрубные (чашечные) тягонапоромеры с наклонной измерительной трубкой ТНЖ-Н и ТНЖ-Щ, приспособленные соответственно для настенного и щитового монтажа.

Рис. 19. Жидкостный однотрубный тягонапоромер типа ТНЖ-Н. Жидкостный однотрубный тягонапоромер типа ТНЖ-Н (рис. 19) показан со снятой передней крышкой. Он состоит из стеклянного сосуда 1 и присоединенной к нему стеклянной измерительной трубки 2 внутренним диаметром 2 - 2,5 мм, укрепленных при помощи скоб и винтов в металлическом корпусе 3. Около трубки расположена шкала 4, которая может перемещаться с помощью ходового винта 5 с головкой 6.

Ходовой винт 5 с головкой 6 служит корректором

нуля, позволяющим при установке и эксплуатации прибора совмещать нулевую отметку шкалы с мениском рабочей жидкости в измерительной трубке. В верхней части корпуса закреплены штуцеры 7 и 8, соединенные резиновыми трубками 9 и 10 с сосудом и измерительной трубкой.

При измерении давления прибор сообщается со средой через штуцер 7, а при измерении разрежения - через штуцер 8.

Для установки тягонапоромера под определенным углом наклона служит уровень 11. Установка прибора производится при помощи ушек 12 и 13, последнее из которых позволяет менять угол наклона корпуса с помощью винта 14.

Рис. 20. Жидкостный дифференциальный тягонапоромер типа ТДЖ.

Тягонапоромеры типов ТНЖ-Н и ТНЖ-Щ изготавливаются с верхним пределом измерения 25, 40, 63, 100 и 160 кгс/м2. В качестве рабочей жидкости используется подкрашенный этиловый спирт плотностью 850 кг/м3.

Основная погрешность тягонапоромеров составляет ± 1,6 %.

Для технических измерений применяется жидкостный дифференциальный тягонапоромер типа ТДЖ (рис. 20). Прибор имеет стеклянную измерительную трубку 1 с внутренним диаметром 10 мм, расположенную вертикально и соединенную резиновой трубкой 2 с сосудом 3. Для установки нулевого положения мениска жидкости по шкале 4 сосуд 3 может перемещаться по вертикали при помощи ходового винта 5. Тягонапоромер комплектуется из отдельных приборов на 1, 2, 3, 4 и 6 точек измерения с общей фронтальной рамой 6.

Тягонапоромер ТДЖ имеет шкалу с верхним пределом измерения 160 - 630 кгс/м2. Рабочей жидкостью является подкрашенная дистиллированная вода. Класс точности прибора 1,6.

3.3.2. Мембранные тягонапоромеры

Мембранные тягонапоромеры являются показывающими приборами. Большое распространение получили мембранный тягонапоромеры типов ТМ-П1 (тягомер), НМ-П1 (напоромер) и ТНП-П1 (тягонапоромер) с горизонтальной профильной шкалой и рычажным передаточным механизмом. Их устройство принципиально одинаково за исключением передаточного механизма, формы шкалы и корпуса.

На рис. 21 изображена схема мембранного тягомера ТМ-П1. В прямоугольном корпусе (на схеме не показан) при помощи штуцера 1 закреплена упругая коробка 2, состоящая из двух спаянных по краям гофрированных дисковых мембран, выполненных из берилие- вой бронзы. Внутренняя полость мембранной коробки сообщается с атмосферой (в данном случае со средой большего давления), а полость корпуса прибора - с измеряемой средой (со средой меньшего давления). С помощью поводка 4 верхняя часть мембранной коробки соединена с фасонным рычагом 5, сидящим на оси 6. Для увеличения

жесткости упругой системы ось 6 закреплена на скобообразной плоской пружине 7.

Под воздействием переменной разности давлений мембранная коробка сжимается и разжимается, вызывая перемещение рычага 5, тяги 8 и рычага 9, сидящего на оси 10. На этой же оси стопорным винтом 11 закреплена указывающая стрелка 12 с противовесом 13. Конец стрелки передвигается вдоль горизонтальной профильной шкалы (на схеме не показана). Спиральная пружинка (волосок) 14, закрепленная одним концом на оси стрелки, а другим на неподвижной части прибора, служит для устранения влияния зазоров (люфтов) в сочленениях рычажного механизма.

Рис. 21. Схема показывающего мембранного тягомера типа ТМ-П1 с профильной шкалой.

Для установки стрелки прибора на начальную отметку шкалы служит корректор нуля 15. При вращении винта корректора происходит изгиб пружины 7 и передвижение рычажной системы, связанной со стрелкой.

Приборы типов ТМ-П1 и НМ-Ш изготавливают с верхним пределом измерения 25 - 2500 кгс/м2, а типов ТНМ-П1 - ± (12 - 1200) кгс/м2. Приборы имеют класс точности 2,5.

3.4. Пружинные манометры

Наиболее широкое применение для измерения избыточного давления жидкости, газа и пара получили пружинные манометры.

Принцип действия пружинных манометров основан на использовании упругой деформации специальных пружин, возникающей под влиянием измеряемого давления. По роду применяемых пружин манометры делятся на трубчатые (с одновитковой и многовитковой трубчатыми пружинами), а также мембранные (с гармониковой мембраной - сильфоном).

Рис. 22. Показывающий манометр с одновитковой трубчатой пружиной.

Показывающий манометр с одновитковой трубчатой пружиной приведен на рис. 22. Трубчатая пружина 1 эллиптического сечения одним концом жестко соединена с держателем 2, укрепленным в корпусе 3 манометра. Держатель имеет штуцер 4 с резьбой, служащий для сообщения прибора с измеряемой средой. Свободный конец пружины закрыт запаянной пробкой 5 с шарнирной осью. Посредством поводка 6 он связан с передаточным механизмом, состоящим из зубчатого сектора 7, сцепленного с шестеренкой 8, неподвижно сидящей на оси вместе с указывающей стрелкой 9. Спиральная пружина 10 прижимает зубцы шестеренки к зубцам сектора и устраняет мертвый ход.

Под действием измеряемого давления трубчатая пружина частично раскручивается и тянет за собой поводок, приводящий в движение зубчато-секторный механизм и стрелку манометра, показывающую по шкале 11 величину этого давления.

Рис. 23. Самопишущий манометр типа МСС.

Манометры с одновитковой трубчатой пружиной изготавливаются чаще всего показывающими, так как развиваемое пружиной усилие не всегда достаточно для обеспечения надежной работы самопишущего устройства.

Они разделяются на технические, контрольные и образцовые.

Показывающие технические манометры имеют класс точности

0,6; 1,0; 1,6; 2,5 и 4. Для измерения давления газа используются трубчатые пружинные манометры классом точности не ниже 2,5.

Контрольные манометры типа МКО являются переносными приборами, служащими для периодических точных измерений давления, а также для поверки технических манометров на рабочем месте. С целью повышения надежности показаний, пружины этих приборов изготавливаются из бронзы или стали высокого качества. Класс точности контрольных манометров 0,6.

Образцовые пружинные манометры типа МО применяются для поверки технических и контрольных манометров.

Шкала манометра независимо от верхнего предела имеет 100 условных делений с оцифровкой через каждые 5 делений. Для пересчета условных делений в кгс/см2 образцовые манометры снабжаются переводной таблицей или графиком. Предельное давление указывается на шкале. Образцовые манометры типа МО имеют класс точности 0,4.

Сильфонные приборы применяются для измерения или измерения и записи вакуумметрических и небольших избыточных давлений, не превышающих 4 кгс/см2. Они выполняются показывающими МС и самопишущими МСС.

Самопишущий манометр типа МСС приведен на рис 23.

Сильфон изготовлен из латуни и закреплен в стакане 10. В целях разгрузки сильфон снабжен винтовой пружиной 8, которая вместе с ним создает противодействующую силу. Пространство между стаканом и сильфоном сообщается с измеряемой средой посредством трубки, прикрепленной к штуцеру 11. Под действием давления среды сильфон с винтовой пружиной деформируются, и дно сильфона поднимает шток 7. Шток поворачивает рычаг 6, который посредством рычага 5, тяги 4 и рычага 3 поворачивает ось 12 и сидящий на ней П-образный рычаг 1, несущий перо 2. Запись измеряемого давления производится на дисковой диаграмме. Диаграмма делает один оборот в сутки. Привод диаграммы осуществляется с помощью синхронного двигателя или часового механизма.

Манометры этого типа выпускаются с верхними пределами измерений от 0,25 до 4 кгс/см2. Показывающие и самопишущие сильфонные манометры имеют класс точности 1,6. Сильфонные вакуумметры и мановакуумметры выпускаются класса точности 2,5.

3.6. Электроконтактные манометры

Электроконтактные манометры применяются в системах автоматического регулирования технологических процессов, в схемах сигнализации, устройствах тепловой защиты и т.д.

Рис. 24. Электроконтактный манометр типа ЭКМ. а - схема прибора; б - внешний вид манометра.

На рис.24 показаны принципиальная схема и внешний вид электроконтактного манометра типа ЭКМ. В этом приборе в качестве упругого чувствительного элемента используется одновитковая трубчатая пружина. По своему устройству прибор типа ЭКМ отличается от рассмотренного выше манометра (рис.22) лишь наличием специальных электроконтактов 1, 2 и 3. Электроконтакты 1 и 2 могут быть установлены на любые отметки рабочей шкалы ма- нометра вращением винта в головке 5, расположенной на наружной стороне стекла.

Если измеряемое давление среды в объекте уменьшится и достигнет того минимального значения шкалы, на которое установлен контакт 1, стрелка 4 с помощью контакта 3 замкнет цепь и включит лампу Лз определенного цвета, например, зеленого.

Если же давление среды увеличится до верхнего заданного значения, то стрелка с помощью контакта 3 замкнет контакт 2, а следовательно, и цепь красной лампы Лк.

Приборы типа ЭКМ выпускаются класса точности 2.5.

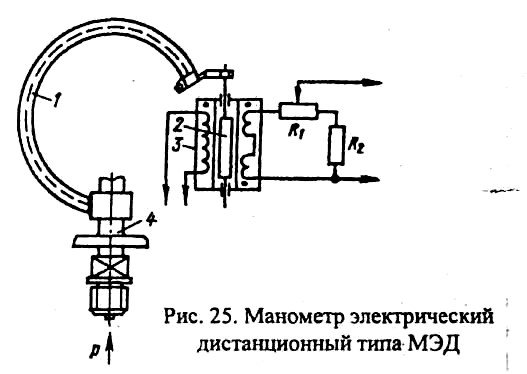

3.7. Манометры электрические дистанционные

Первичные приборы давления применяются в комплекте с вторичными приборами (для дистанционной передачи показаний) и автоматическими регуляторами (в системах автоматического регулирования), а приборы с унифицированным выходным сигналом постоянного тока используются также с информационновычислительными машинами при создании АСУ ТП.

В пружинных манометрах электрических дистанционных типа

МЭД происходит преобразование давления измеряемой среды, при-

водящего к механической деформации измерительной части прибора, в электрический сигнал.

На рис. 25 приведено устройство пружинного манометра типа МЭД.

Действие этого прибора основано на использовании деформации одновитковой трубчатой пружины 1, свободный конец которой связан рычагом со стальным сердечником (плунжером) 2 дифференциально-трансформаторного преобразователя 3.

Преобразователь состоит из двух секций первичной обмотки, намотанных согласно, и двух секций вторичной (выходной) обмотки, включенных встречно, и подвижного сердечника 2.

Создаваемый первичной обмоткой преобразователя магнитный поток индуцирует в секциях выходной обмотки э.д.с. е1 и е2, значения которых зависят от тока питания первичной обмотки и взаимных индуктивностей М1 и М2 между секциями 1 и 2 вторичной обмотки и первичной обмоткой. Взаимные индуктивности M1 и М2 равны между собой при среднем положении сердечника внутри катушки преобразователя. При перемещении сердечника вверх из среднего положения значение взаимной индуктивности M1 увеличивается, а М2 уменьшается. При этом изменяется величина и фаза выходного сигнала Е дифференциально-трансформаторного преобразователя.

Приборы МЭД выпускаются классов точности 1 и 1,6.

3.8. Дифференциальные манометрыДифференциальные манометры служат для определения разности (перепада) давлений между двумя точками измерения в жидкой, газовой или паровой среде. Особенно большое распространение они получили для измерения перепада давлений в дроссельных расходомерах.

По принципу действия дифманометры почти не отличаются от манометров, тягонапоромеров, вакуумметров и т.п., измеряющих давление среды по отношению к барометрическому давлению.

Так жидкостный стеклянный двухтрубный дифманометр нашел широкое применение, так как является простым, надежным и удобным измерительным устройством.

Технические дифманометры по конструкции и принципу действия разделяются на поплавковые, мембранные, сильфонные, колокольные и кольцевые.

3.8.1. Поплавковые дифманометры Н а рис.26 приведена схема поплавкового дифманометра. В широкий (плюсовой) сосуд 1 и сообщающийся с ним трубкой 2 узкий (минусовой) сосуд залита рабочая жидкость (ртуть или вазелиновое масло). На поверхности жидкости в широком сосуде плавает поплавок 4, связанный при помощи рычага 5 и оси 6 с указывающей стрелкой 7.

а рис.26 приведена схема поплавкового дифманометра. В широкий (плюсовой) сосуд 1 и сообщающийся с ним трубкой 2 узкий (минусовой) сосуд залита рабочая жидкость (ртуть или вазелиновое масло). На поверхности жидкости в широком сосуде плавает поплавок 4, связанный при помощи рычага 5 и оси 6 с указывающей стрелкой 7.

Рычаг 5, шарнирно соединенный с поплавком, неподвижно закреплен на оси

6.

При измерении пре-

дельного перепада давления h уровень рабочей жидкости в широком сосуде понижается максимально на величину h2, а уровень жидкости в узком сосуде по- Рис. 26. Схема поплавкового вышается на величину h1.

Класс точности приборов 1-1.6. дифманометра.

3.8.2. Колокольные дифманометры К олокольный дифманометр типа ДКО (рис. 27) является бес шкальным прибором, снабженным дифференциально-трансформаторным датчиком для дистанционной передачи "показаний на вторичный прибор. Он применяется для измерения перепада давления (расхода) газа или воздуха. Чувствительным элементом его является колокол 1, подвешенный на рабочей пружине 2 и опущенный в сосуд 3 с трансформаторным маслом. Посредством соединительных трубок 4 и 5 пространство над колоколом сообщается со средой большего, а под ним - меньшего давления. С колоколом жестко связан стальной плунжер 6, перемещающийся внутри индукционной катушки 7 датчика. При настройке прибора степень натяжения пружины 2 можно изменять винтовым устройством 8. В основание корпуса прибора встроена маслоуловительная камера 9, предохраняющая от выброса масла при увеличении измеряемого перепада давления сверх допустимой величины. Класс точности его совместно со вторичным прибором 1,6. Дифманометр типа ДКО применяется также в качестве тягонапоромера.

олокольный дифманометр типа ДКО (рис. 27) является бес шкальным прибором, снабженным дифференциально-трансформаторным датчиком для дистанционной передачи "показаний на вторичный прибор. Он применяется для измерения перепада давления (расхода) газа или воздуха. Чувствительным элементом его является колокол 1, подвешенный на рабочей пружине 2 и опущенный в сосуд 3 с трансформаторным маслом. Посредством соединительных трубок 4 и 5 пространство над колоколом сообщается со средой большего, а под ним - меньшего давления. С колоколом жестко связан стальной плунжер 6, перемещающийся внутри индукционной катушки 7 датчика. При настройке прибора степень натяжения пружины 2 можно изменять винтовым устройством 8. В основание корпуса прибора встроена маслоуловительная камера 9, предохраняющая от выброса масла при увеличении измеряемого перепада давления сверх допустимой величины. Класс точности его совместно со вторичным прибором 1,6. Дифманометр типа ДКО применяется также в качестве тягонапоромера.

3.8.3. Мембранные дифманометры

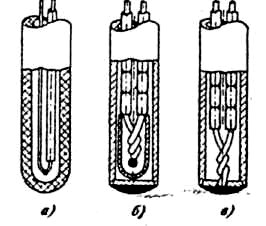

Мембранные дифманометры типа ДМ (рис. 28) являются бесшкальными приборами с дифференциальнотрансформаторными датчиками для дистанционной передачи показаний на вторичные приборы.

Чувствительным элементом дифманометра является мембранный блок, состоящий из сообщающихся мембранных коробок 1 и 2, изготовленных из бериллиевой бронзы или нержавеющей

стали, ввернутых при помощи штуцеров 3 и 4 в разделительную диафрагму 5.

Рис. 27. Колокольный Каждая мембранная коробка состоит из дифманометр типа ДКО. двух сваренных по краям гофрированных мембран.

Мембранная коробка 1 расположена в нижней (плюсовой) камере прибора, а коробка 2 - в верхней (минусовой). Камеры образованы стальными крышками 6 и 7 и диафрагмой 5, скрепленными

болтами 8. Внутренние полости мембранных коробок заполнены через ниппель 9 дистиллированной водой, после чего открытый его конец заварен. В средней части мембранной коробки 2 укреплен стержень 10, несущий стальной плунжер 11, находящийся внутри разделительной трубки 12 из немагнитной стали. На эту трубку надета индукционная катушка 13 датчика, закрытая колпаком 14, на котором расположен штепсельный разъем для подключения соединительных проводов от вторичного прибора.

Рис. 28. Мембранный дифманометр типа ДМ.

Под действием разности давлений между нижней и верхней камерами дифманометра, передаваемой соединительными трубками 15 и 16 с запорными вентилями 17 и 18, мембранная коробка 1 сжимается, вытесняя находящуюся в ней воду в коробку 2, которая, расширяясь, поднимает плунжер 11. Движение плунжера происходит до тех пор, пока перепад давления не уравновесится упругой деформацией мембранных коробок. Для уравнивания давлений в камерах прибора при поверке нуля служит вентиль 19.

Дифманометр типа ДМ, так же как и пружинный манометр типа МЭД, работает в комплекте с одним из вторичных дифференциально-трансформаторных приборов типа ЭПИД, ЭИВ 2, ДС 1, ДСР 1, ДП 4 и т.д.

Измерительный комплект, состоящий из дифманометра типа ДМ и вторичного прибора типа ЭПИД, имеет класс точности 2,5.

4. Приборы для измерения количества и расхода вещества 4.1. Расход вещества и методы его измеренияКоличество вещества, проходящее в единицу времени по трубопроводу, каналу и т.п., называется расходом вещества. Количество и расход вещества выражают в объемных или массовых единицах измерения. Наиболее распространенными единицами измерения объемного расхода являются м3/с, м3/ч, а массового - кг/с, кг/ч и т/ч.

Переход от объемных единиц измерения расхода к массовым и обратно производится по формуле:

G = Vp, где G - массовый расход вещества, кг/с; V V - объемный расход вещества, м3/с; р - плотность вещества, кг/м3.

К приборам, измеряющим количество, относятся счетчики. С их помощью определяется суммарное количество вещества, прошедшее за известный промежуток времени, для чего отсчитываются показа- ния прибора в начале и в конце периода измерения и вычисляется разность этих показаний.

Приборы, измеряющие расход, называются расходомерами. Расходомеры показывают или записывают мгновенное значение измеряемого количества, отнесенное к единице времени. В ряде случаев расходомер снабжается суммирующим счетным механизмом

(интегратором).

Для определения количества и расхода жидкости, газа или пара обычно применяют следующие методы измерений: дроссельный, скоростной и объемный.

Дроссельным методом производится определение расхода, а скоростным и объемным - количества жидкости, газа и пара.

4.2. Дроссельные расходомеры

Дроссельный метод измерения основан на изменении статического давления среды, проходящей через искусственно суженное сечение трубопровода.

Дроссельный расходомер состоит из сужающего устройства, устанавливаемого в трубопроводе и служащего для местного сжатия струи (первичный прибор), дифференциального манометра, предназначенного для измерения разности статических давлений протекающей среды до и после сужающего устройства (вторичный прибор), и соединительных линий (двух трубок), связывающих между собой оба прибора.

Сужающее устройство (диафрагма) имеет круглое отверстие, расположенное концентрично относительно стенок трубы, диаметр которого меньше внутреннего диаметра трубопровода.

При прохождении потока через сужающее устройство происходит изменение потенциальной энергии вещества, часть которой вследствие сжатия струи и соответствующего увеличения скорости потока преобразуется в кинетическую энергию. Изменение потенциальной энергии приводит к появлению разности статических давлений (перепада давления), которая определяется при помощи дифманометра. По измеренному перепаду давления может быть определе- на кинетическая энергия потока при дросселировании, а по ней средняя скорость и расход вещества.

Рис. 29. Характер потока и распределение статического давления в трубопроводе при установке сужающего устройства.

На рис. 29 показана схема установки в трубопроводе диафрагмы и изображение характера потока. Стандартные диафрагмы могут применяться в трубопроводах диаметром не менее 50 мм при значениях модуля m = d2/D2 = 0,05-0,7

( d и D - диаметры отверстий диафрагмы и трубопровода).

По способу отбора статического давления к дифманометру стандартные диафрагмы делятся на камерные и бескамерные (см. рис. 30). В камерной диафрагме давления к дифманометру отбираются посредством двух кольцевых уравнительных камер, что позволяет усреднить давление по окружности трубопровода и обеспечивает более точное измерение перепада давления в приборе.

Отбор давлений в бескамерной диафрагме осуществляется с помощью двух отдельных сверлений в ее корпусе или во фланцах трубопровода перед и за диафрагмой.

| устройством больших неров | |

| ностей, например, уступов, сварных швов, выступающих внутрь уплотнительных про кладок и т.д.; | Рис. 30. Стандартные измерительные диафрагмы. Камерная - вверху, бескамерная - внизу. |

Т олщина Е диафрагмы не превышает 0,05 диаметров трубопровода D. Проходное отверстие диафрагмы d является расчетной величиной. Со стороны входа потока оно имеет острую кромку под углом 90°, за которой расположена цилиндрическая часть, которая оканчивается на выходе потока коническим расширением под углом

олщина Е диафрагмы не превышает 0,05 диаметров трубопровода D. Проходное отверстие диафрагмы d является расчетной величиной. Со стороны входа потока оно имеет острую кромку под углом 90°, за которой расположена цилиндрическая часть, которая оканчивается на выходе потока коническим расширением под углом

30 - 45°.

Сужающее устройство может устанавливаться в горизонтальном, вертикальном или наклонном прямом участке трубопровода.

К установке диафрагм предъявляются следующие требования:

Тщательная центровка отвер стия сужающего устройства относительно трубы;

Не допускается наличие на внутренней поверхности тру

бопровода перед сужающим