План урока

Тема: Механическая обработка материалов при изготовлении деталей

Ход урока

Процесс обработки деталей резанием основан на образовании новых поверхностей путем деформирования и последующего отделения поверхностных слоев материала с образованием стружки. Та часть металла, которая снимается при обработке, называется припуском. Припуск — это избыточный (сверх чертежного размера) слой заготовки, оставляемый для снятия режущим инструментом при операциях обработки резанием.

После снятия припуска на металлорежущих станках обрабатываемая деталь приобретает форму и размеры, соответствующие рабочему чертежу детали. Для уменьшения трудоемкости и себестоимости изготовления детали, а также ради экономии металла, размер припуска должен быть минимальным, но достаточным для получения хорошего качества детали и с необходимой шероховатостью поверхности.

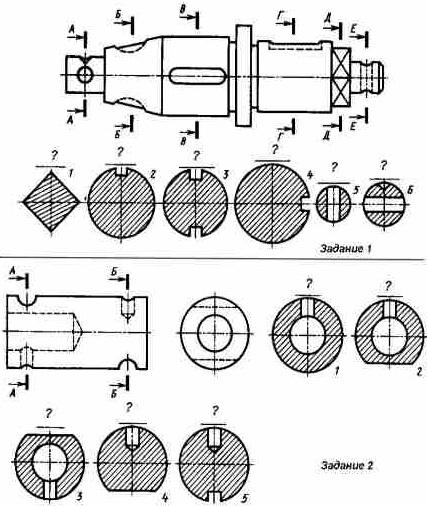

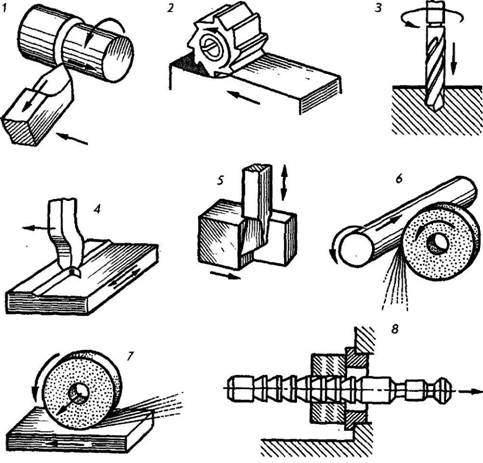

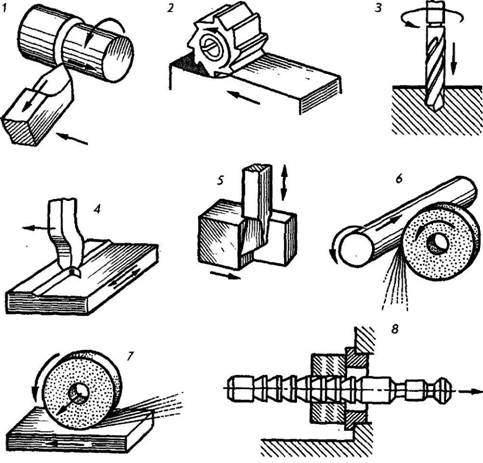

Основные методы обработки металлов резанием. В зависимости от характера выполняемых работ и вида режущего инструмента различают следующие методы обработки металлов резанием: 1 - точение, 2 - фрезерование, 3 - сверление, 4 - строгание, 5- долбление, 6- круглое шлифование, 7 – плоское шлифование, 8- протягивание, (рис. 1).

Рис. 1

Рис. 1

Точение — операция обработки тел вращения, винтовых и спиральных поверхностей резанием при помощи резцов на станках токарной группы. При точении заготовке сообщается вращательное движение (главное движение), а режущему инструменту (резцу) - медленное поступательное перемещение в продольном или поперечном направлении (движение подачи).

Рис. 2. Основные виды токарных работ (стрелками показаны направления перемещения инструмента и вращения заготовки)

а - обработка наружных цилиндрических поверхностей; б - обработка наружных конических поверхностей; в - обработка торцов и уступов; г - вытачивание пазов и канавок, отрезка заготовки; д - обработка внутренних цилиндрических и конических поверхностей; е - сверление, зенкерование и развертывание отверстий; ж - нарезание наружной резьбы; з - нарезание внутренней резьбы; и - обработка фасонных поверхностей; к - накатывание рифлений

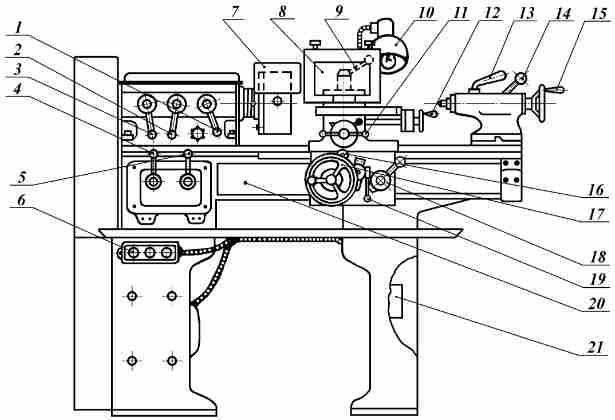

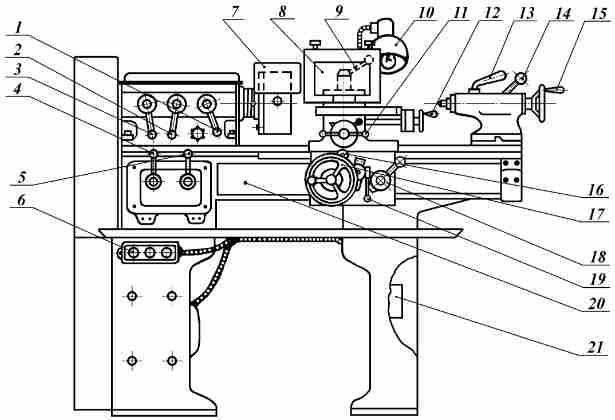

Устройство токарно-винторезного станка ТВ - 4

Управление ТВ- 4 осуществляется с помощью рукояток, маховиков и других органов управления. Пуск и остановка станка осуществляется с помощью кнопок (6) “Вперед”, “Назад”, “Стоп”. Кнопкой “Вперед” включают прямое вращение шпинделя. Кнопкой “Стоп” станок выключают. Установка определенной частоты вращения шпинделя достигается поворотом рукояток ( 1, 2) коробки скоростей. Скорость перемещения суппорта, или величина механической подачи, устанавливается положением рукоятки (5).

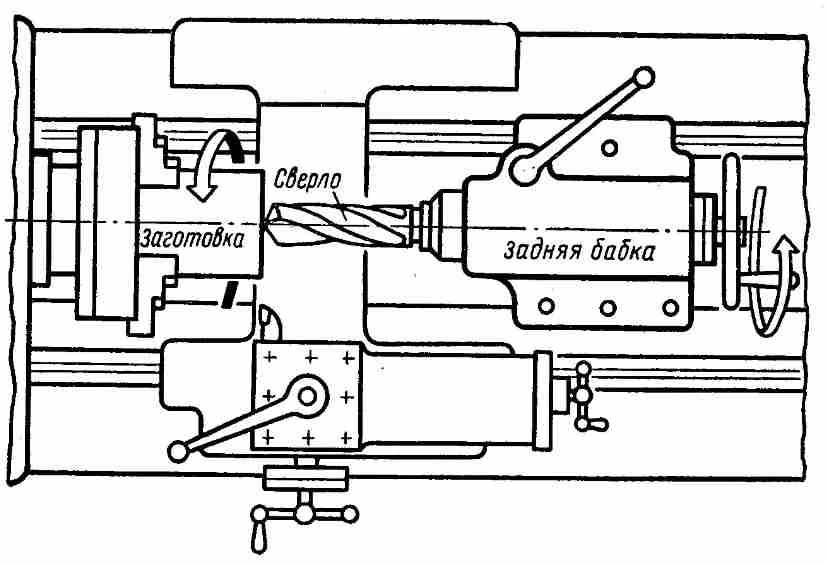

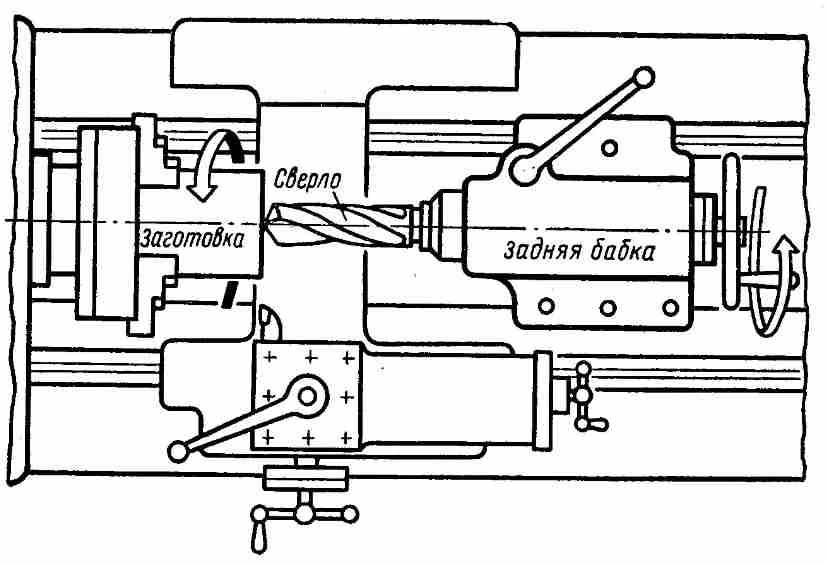

Режущий инструмент. При работе на токарных станках применяют различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки и фасонные резцы. Сверление является одним из распространенных методов обработки на токарных станках и осуществляется для образования отверстий в сплошном материале. В зависимости от конструкции и назначения различают сверла: спиральные, перовые, для глубокого сверления, центровочные и др.

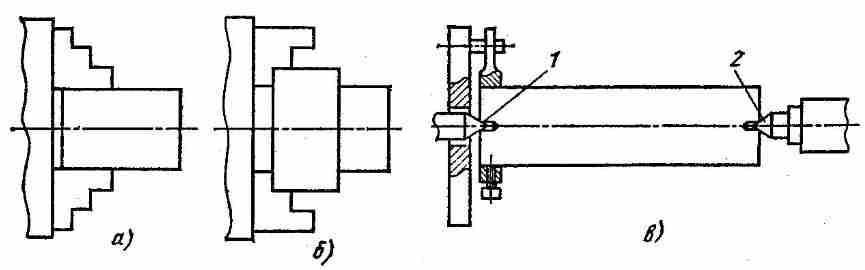

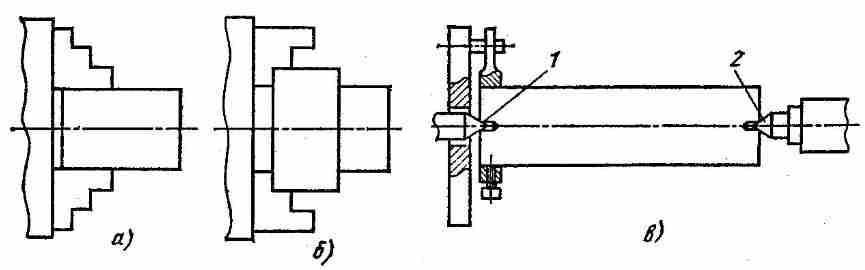

Способ установки и закрепления заготовок на токарном станке выбирают в зависимости от их размеров, жесткости и требуемой точности обработки (а – прямые кулачки, б – обратные кулачки, в – закрепление заготовки в центрах).

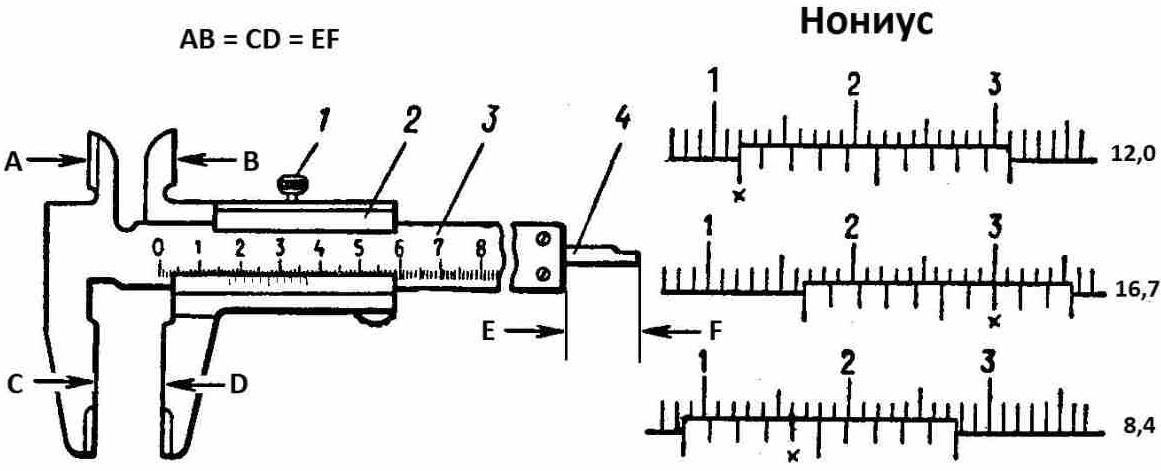

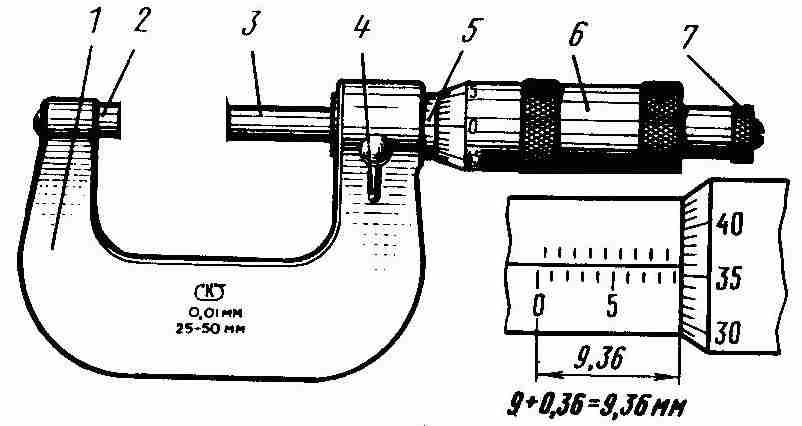

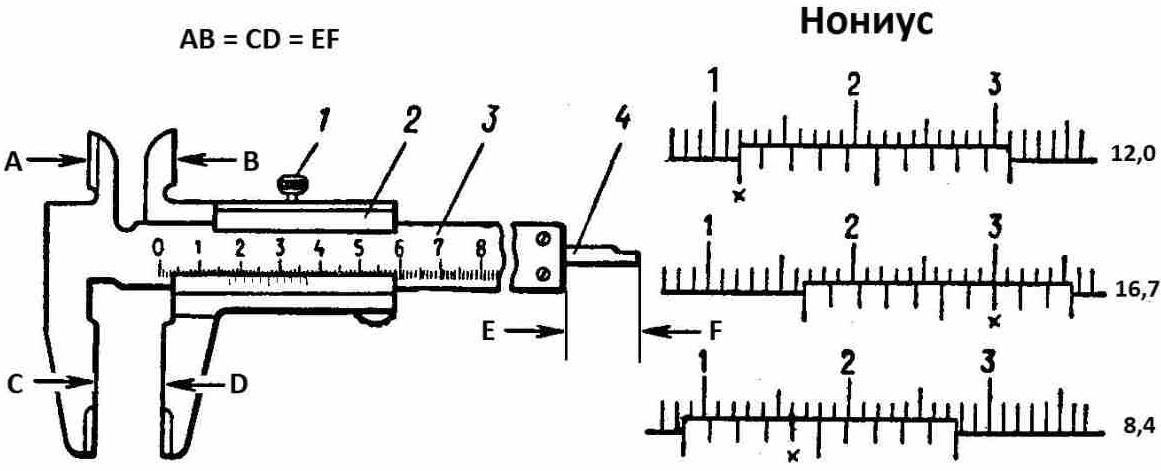

Контроль размеров деталей осуществляется штангенциркулем с точностью до 0,1 мм и микрометром с точностью до 0,01 мм

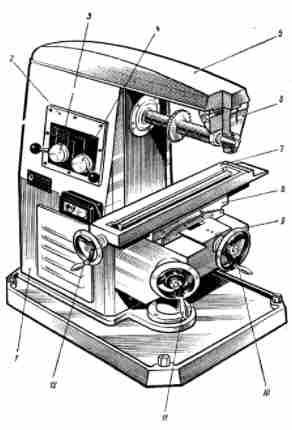

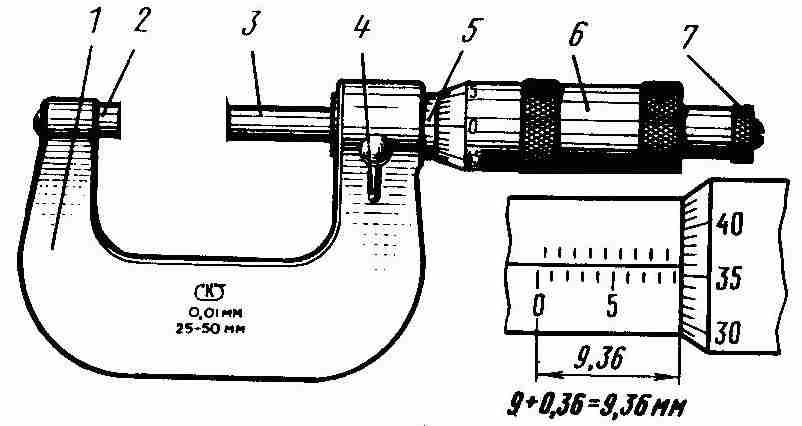

Фрезерование — высокопроизводительный и распространенный процесс обработки материалов резанием, выполняемое на фрезерных станках. Главное (вращательное) Dг движение получает фреза, а движение подачи в продольном направлении Ds — заготовка.

Виды фрез: а – цилиндрическая, б – торцевая, в – концевая, д – угловая, ж – фасонная

Сверление — операция обработки материала резанием для получения отверстия. Режущим инструментом служит сверло, совершающее вращательное движение (главное движение) резания и осевое перемещение подачи. Сверление производится на сверлильных станках.

Настольный фрезерный станок Настольный сверлильный станок

Шлифование — процесс чистовой и отделочной обработки деталей посредством снятия с их поверхности тонкого слоя металла шлифовальными кругами, на поверхности которого расположены абразивные зерна.

Вопросы самоконтроля

Какие движения необходимы в станках для осуществления процесса резания?

Какое движение при точении называется главным?

Почему обтачивание заготовки производится за несколько проходов?

Какие измерительные инструменты применяются для контроля размеров?

Какие типы сверл используются при работе на токарных станках?

Какие виды фрез применяются для фрезерования?

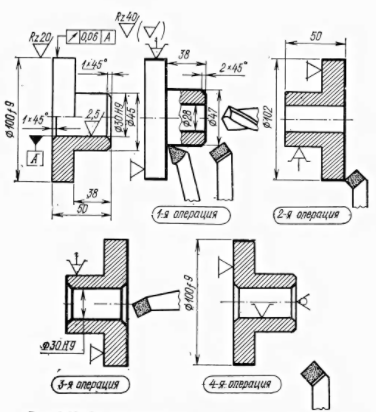

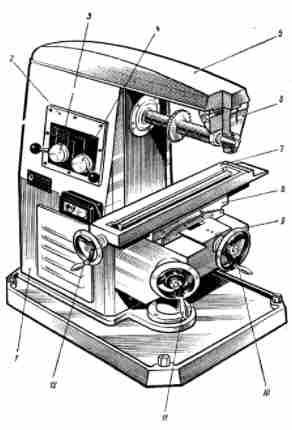

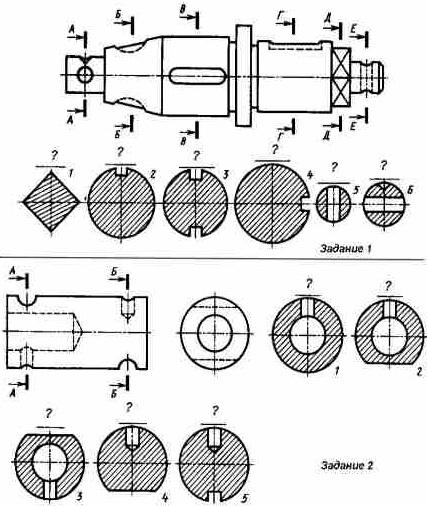

Схема технологического процесса изготовления втулки

Схема технологического процесса изготовления фланца

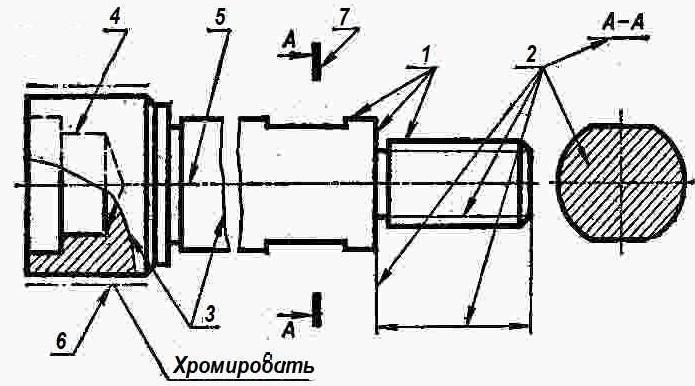

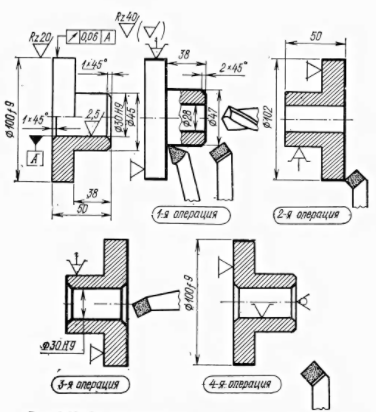

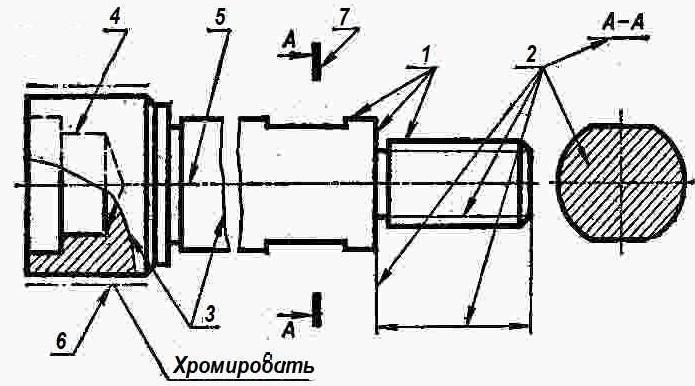

Вся графическая информация на чертежах передается с помощью линий, условных знаков, цифр и букв. Для того чтобы изображение было понятно, стандарт устанавливает типы линий. Каждая линия имеет свое наименование назначение и начертание.

1- сплошная толстая (линия контура), 2- сплошная тонкая ( линия выносная, размерная, штриховки), 3 - волнистая (линия обрыва), 4 - штриховая (линия невидимого контура), 5- штрихпунктирная (линия центровая, осевая), 6- штрихпунктирная утолщенная (линия покрытий), 7- разомкнутая (линия сечений)

Какими буквенными обозначениями надо обозначить сечения ?

Рис. 1

Рис. 1