Механическая обработка материалов со снятием стружки

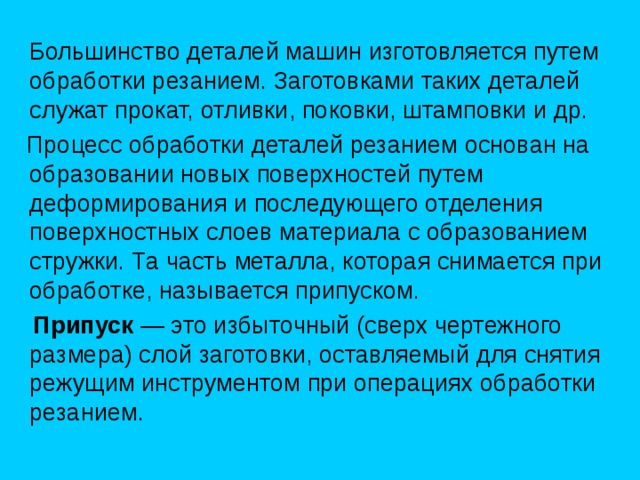

Большинство деталей машин изготовляется путем обработки резанием. Заготовками таких деталей служат прокат, отливки, поковки, штамповки и др.

Процесс обработки деталей резанием основан на образовании новых поверхностей путем деформирования и последующего отделения поверхностных слоев материала с образованием стружки. Та часть металла, которая снимается при обработке, называется припуском.

Припуск — это избыточный (сверх чертежного размера) слой заготовки, оставляемый для снятия режущим инструментом при операциях обработки резанием.

После снятия припуска на металлорежущих станках обрабатываемая деталь приобретает форму и размеры, соответствующие рабочему чертежу детали.

Для уменьшения трудоемкости и себестоимости изготовления детали, а также ради экономии металла, размер припуска должен быть минимальным, но в то же время достаточным для получения хорошего качества детали и с необходимой шероховатостью поверхности.

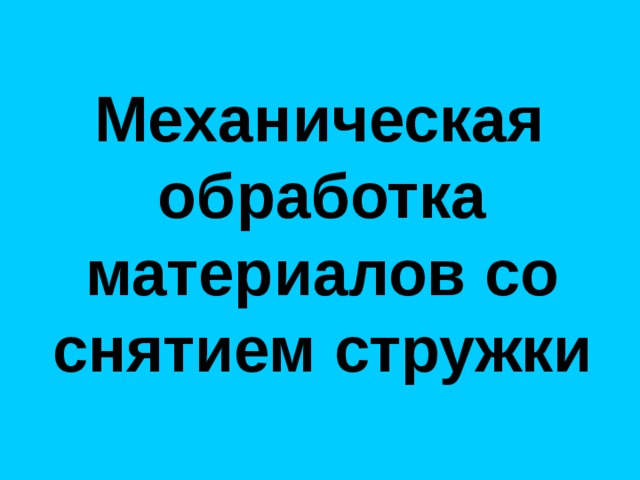

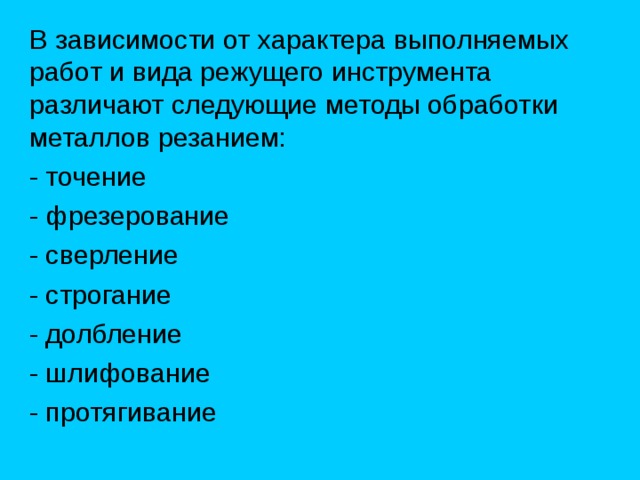

Основные методы обработки металлов резанием

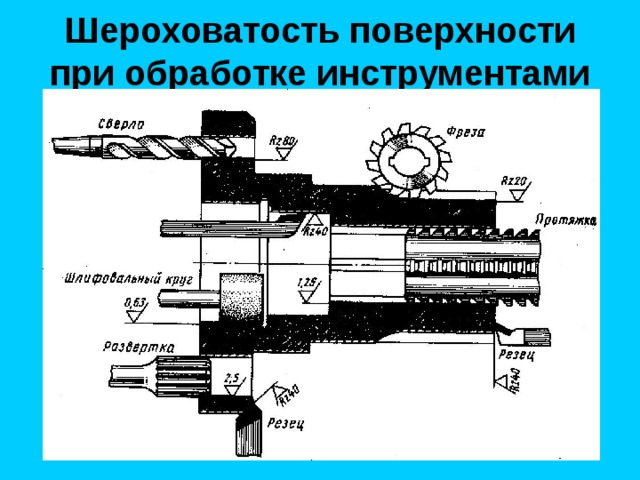

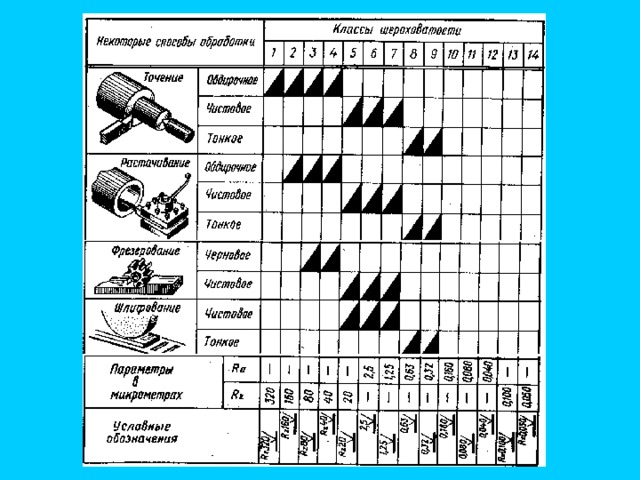

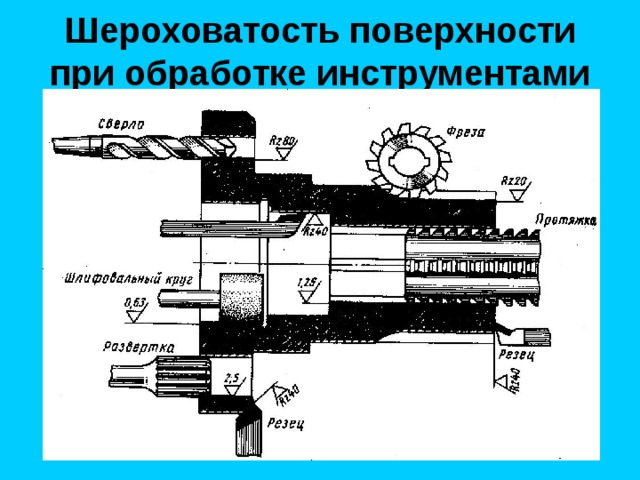

Шероховатость поверхности при обработке инструментами

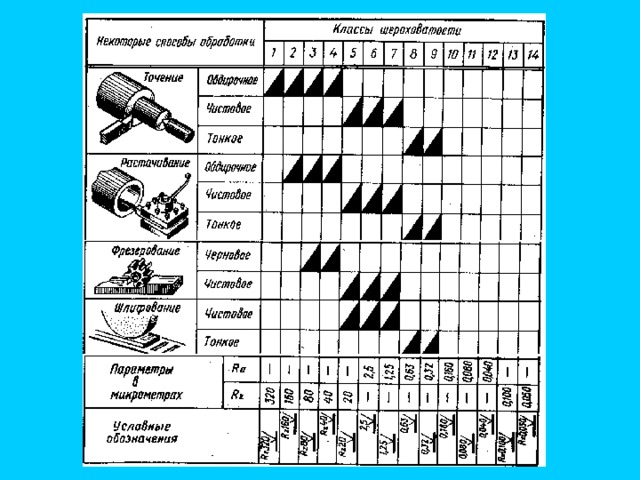

Точение — операция обработки тел вращения, винтовых и спиральных поверхностей резанием при помощи резцов на станках токарной группы. При точении (рис. 1.1) заготовке сообщается вращательное движение (главное движение), а режущему инструменту (резцу) — медленное поступательное перемещение.

Фрезерование — высокопроизводительный процесс обработки материалов резанием, выполняемое на фрезерных станках. Главное (вращательное) движение получает фреза, а движение подачи это перемещение заготовки в продольном и поперечном направлении (рис 1.2).

Сверление — операция обработки материала резанием для получения отверстия. Режущим инструментом служит сверло, совершающее вращательное движение (главное движение) резания и осевое перемещение подачи. Сверление производится на сверлильных станках (рис. 1.3).

Строгание — способ обработки резанием плоских поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает изогнутый строгальный резец, а движение подачи (прямолинейное движение заготовки). Строгание производится на строгальных станках (рис. 1.4).

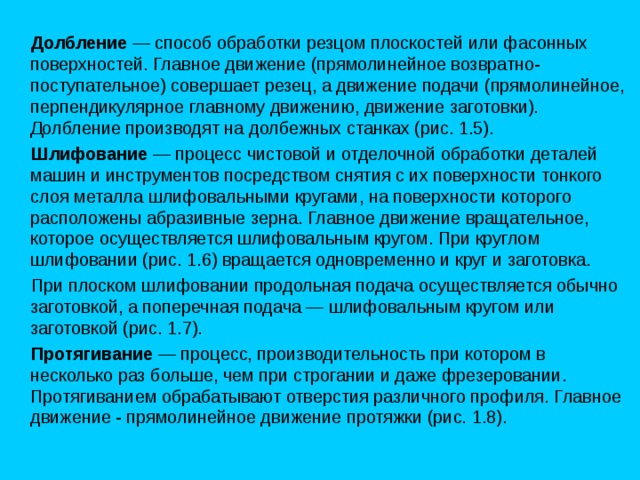

Долбление — способ обработки резцом плоскостей или фасонных поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает резец, а движение подачи (прямолинейное, перпендикулярное главному движению, движение заготовки). Долбление производят на долбежных станках (рис. 1.5).

Шлифование — процесс чистовой и отделочной обработки деталей машин и инструментов посредством снятия с их поверхности тонкого слоя металла шлифовальными кругами, на поверхности которого расположены абразивные зерна. Главное движение вращательное, которое осуществляется шлифовальным кругом. При круглом шлифовании (рис. 1.6) вращается одновременно и круг и заготовка.

При плоском шлифовании продольная подача осуществляется обычно заготовкой, а поперечная подача — шлифовальным кругом или заготовкой (рис. 1.7).

Протягивание — процесс, производительность при котором в несколько раз больше, чем при строгании и даже фрезеровании. Протягиванием обрабатывают отверстия различного профиля. Главное движение - прямолинейное движение протяжки (рис. 1.8).

Для изготовления деталей машин применяются различные материалы, называемые конструкционными. От правильного выбора конструкционного материала зависят качество, надежность, экономичность и долговечность деталей и машины в целом. Все конструкционные материалы можно условно разделить на однородные и композиционные, металлические и неметаллические.

Металлы – химические элементы, образующие в свободном состоянии простые вещества с металлической связью между атомами.

Сплавы – твердые вещества, образованные сплавлением двух или более компонентов.

Сплавы на основе железа называются черными, на основе других металлов цветными.

Неметаллические материалы – неорганические и органические материалы, композиционные материалы на неметаллической основе, полимеры, клеи, лакокрасочные покрытия, графит, стекло, керамика.

Композиционные материалы – это системы, полученные из двух и более компонентов с сохранением индивидуальности компонентов.

Классификация конструкционных материалов

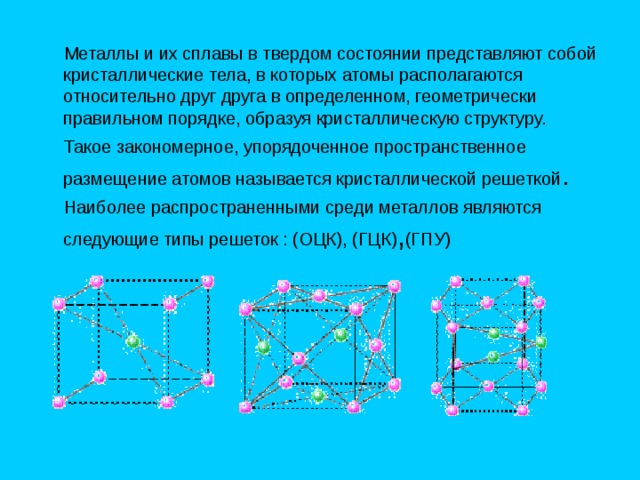

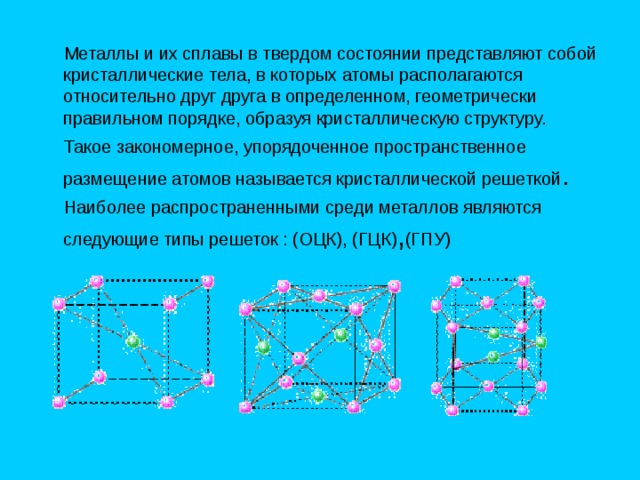

Металлы и их сплавы в твердом состоянии представляют собой кристаллические тела, в которых атомы располагаются относительно друг друга в определенном, геометрически правильном порядке, образуя кристаллическую структуру.

Такое закономерное, упорядоченное пространственное размещение атомов называется кристаллической решеткой

Наиболее распространенными среди металлов являются следующие типы решеток : (ОЦК), (ГЦК) (ГПУ)

Большое разнообразие конфигураций деталей (изделий) подразумевает применение различных по типу и виду металлорежущих станков. Станки классифицируются по множеству признаков.

По способу обработки : • токарные; • сверлильные и расточные; • фрезерные; • зубо- резные • шлифовальные, полировальные, • строгальные, долбежные, протяжные; и многооперационные станки.

По универсальности:

• универсальные, предназначенные для обработки различных деталей.

• специальные, предназначенные для одной операции и изготовления детали одного типоразмера.

Устройство токарного станка по обработке металла

Учебный токарно-винторезный станок

Основные узлы и рукоятки управления токарного станка ТВ-4

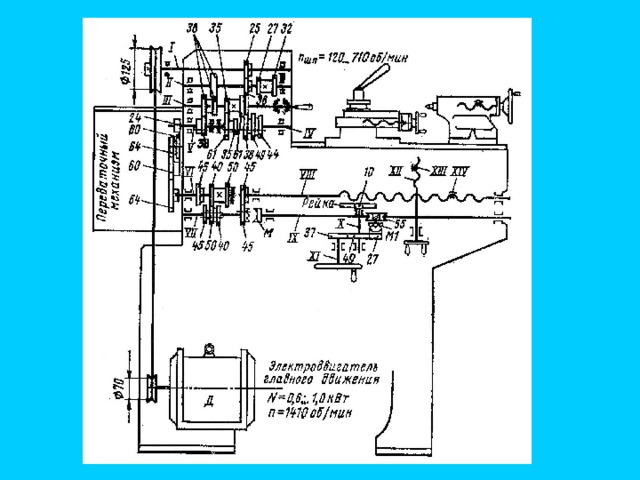

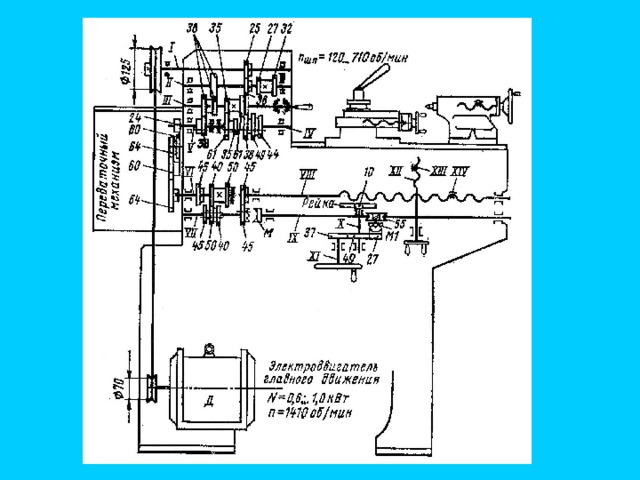

Механические передачи токарного станка ТВ-4

Установка необходимой частоты вращения шпинделя

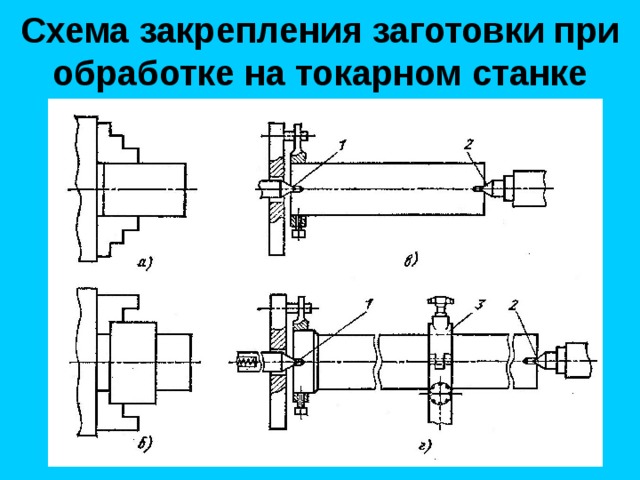

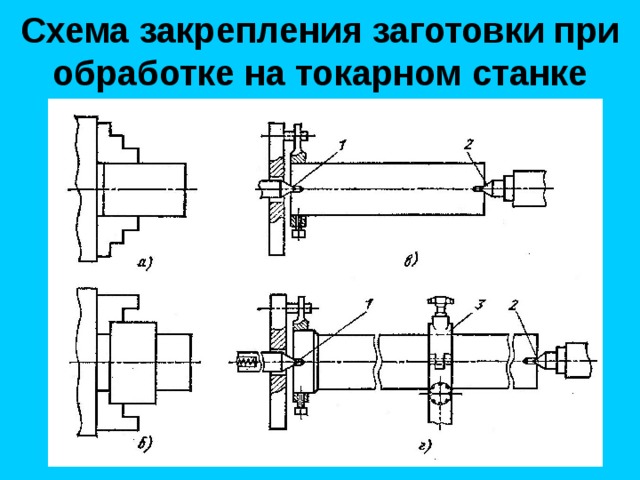

Схема закрепления заготовки при обработке на токарном станке

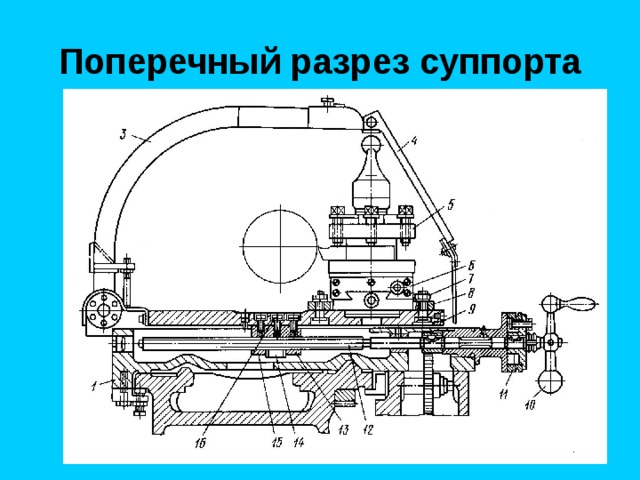

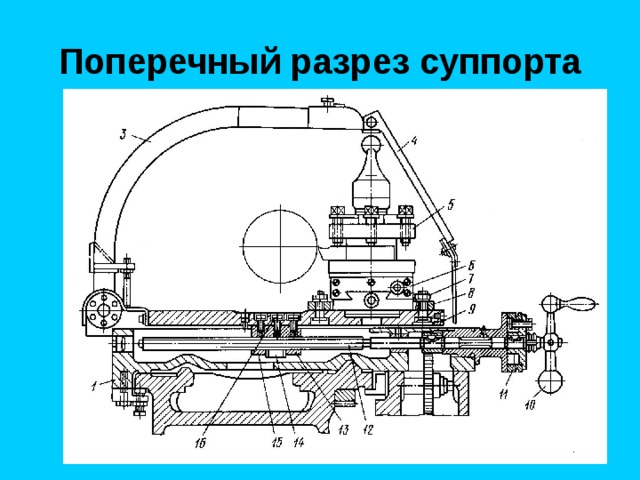

Поперечный разрез суппорта

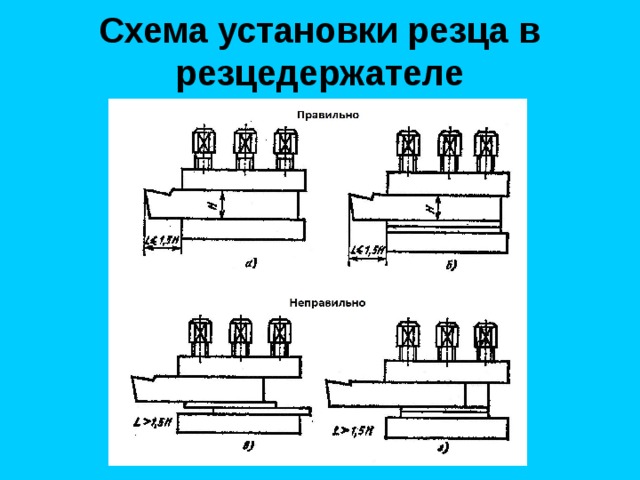

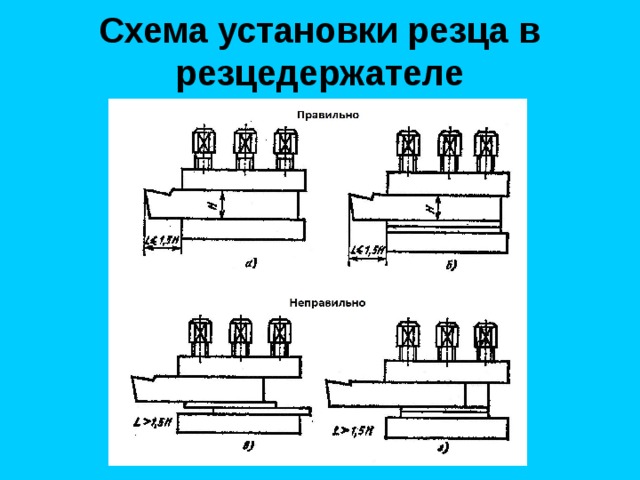

Схема установки резца в резцедержателе

Основные виды токарных резцов

а – в - проходной прямой правый и левый, б – проходной отогнутый,

г – проходной упорный, д – подрезной, е – канавочный, ж – отрезной,

з – расточной, и – резьбовой, к – фасонный

Резец с механическим креплением пластины

Основные движения при процессе резания

1- обрабатываемая поверхность, 2 - поверхность резания, 3 - обработанная поверхность, 4 - ось вращения заготовки, 5 – продольная подача, 6 - поперечная подача, 7 – резец, 8 – заготовка, 9 – главное движение,

t – глубина резания, s – подача

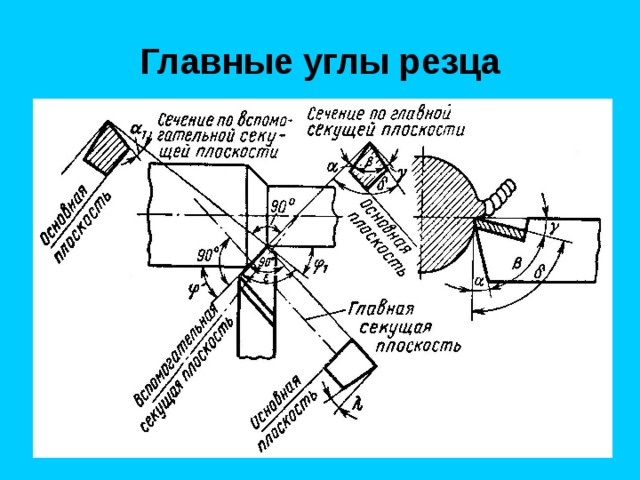

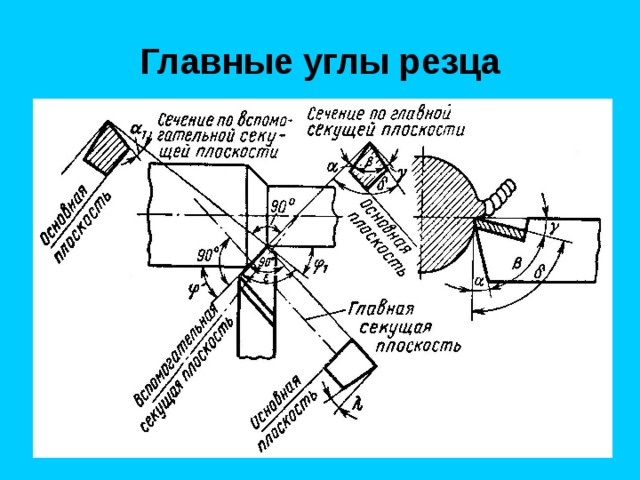

Главные углы резца

Основные виды токарных работ

а – б – в - обработка наружных цилиндрических поверхностей,

г – вытачивание канавок и отрезание заготовки,

д – обтачивание радиусной галтели, е – растачивание отверстия,

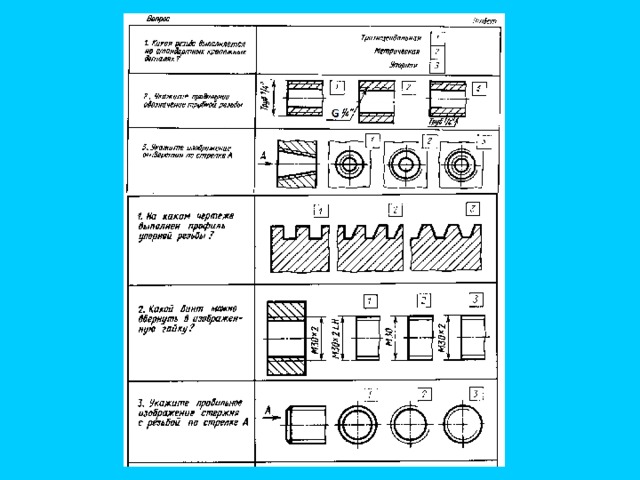

ж – з – и – нарезание резьбы наружной, внутренней и специальной,

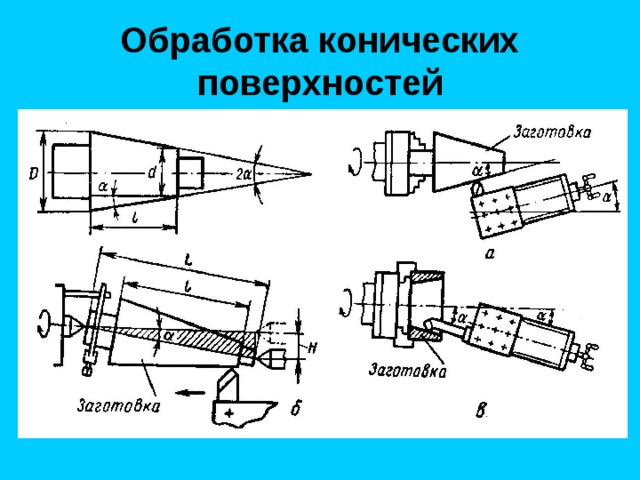

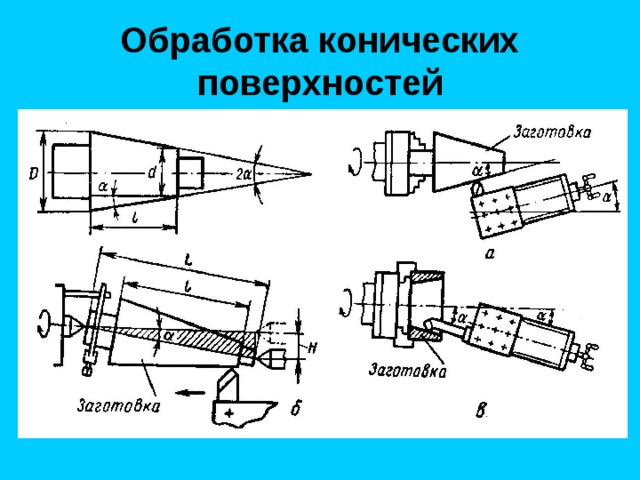

Обработка конических поверхностей

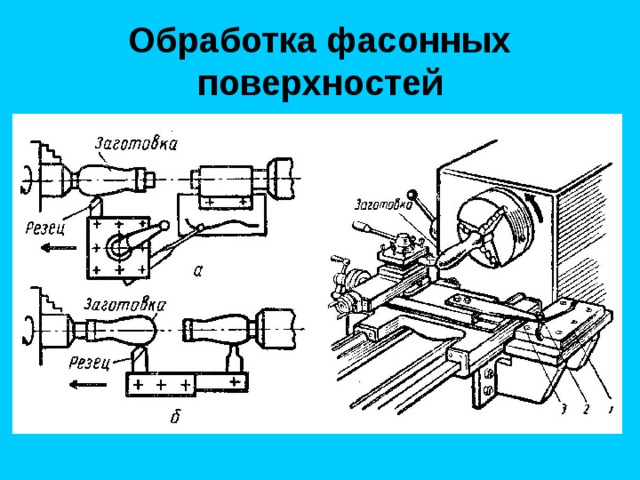

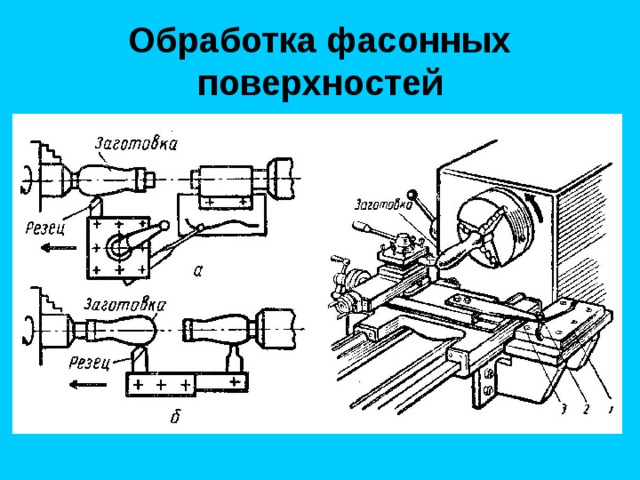

Обработка фасонных поверхностей

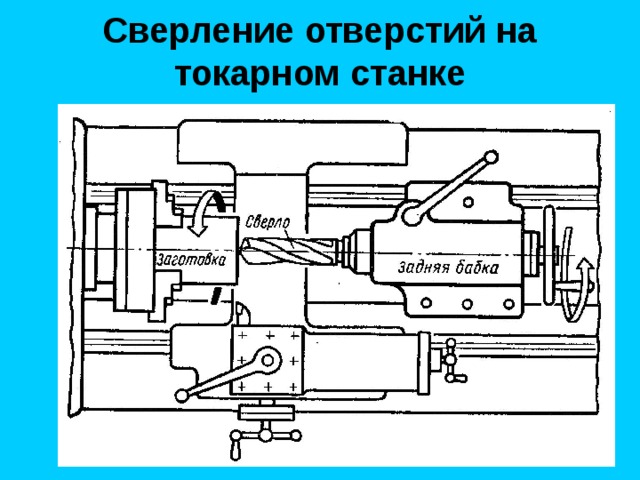

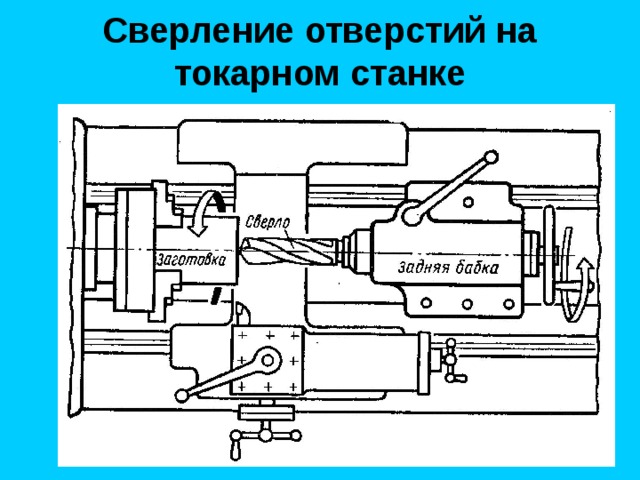

Сверление отверстий на токарном станке

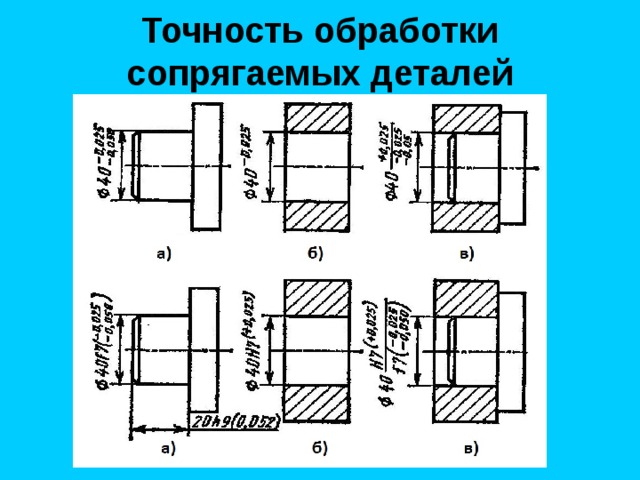

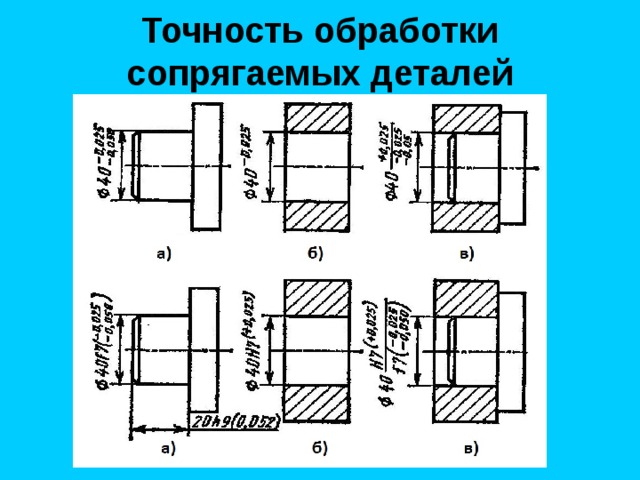

Точность обработки сопрягаемых деталей

Контроль размеров детали штангенциркулем

Контроль размеров детали микрометром

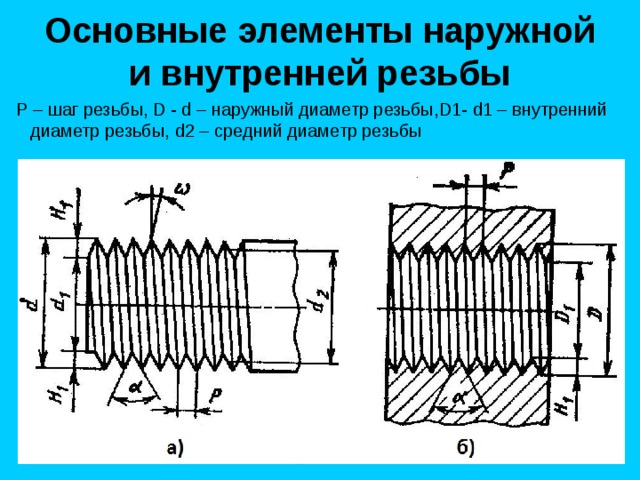

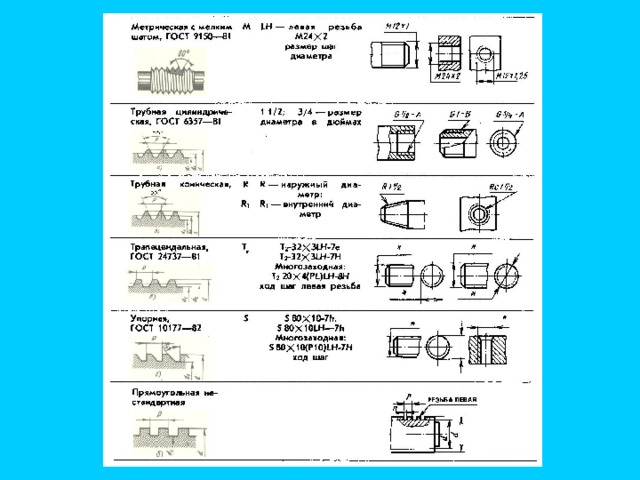

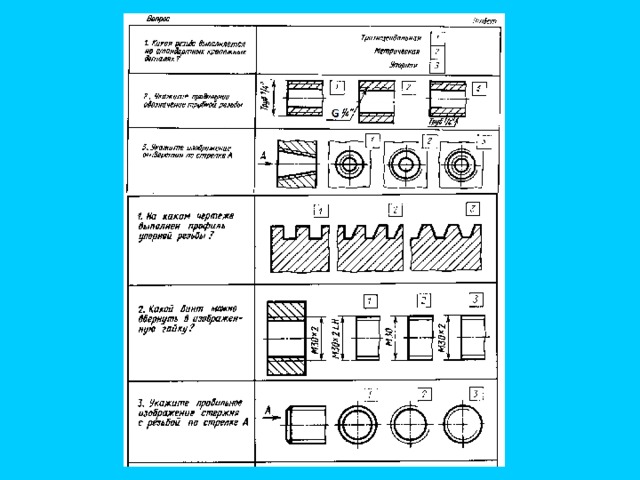

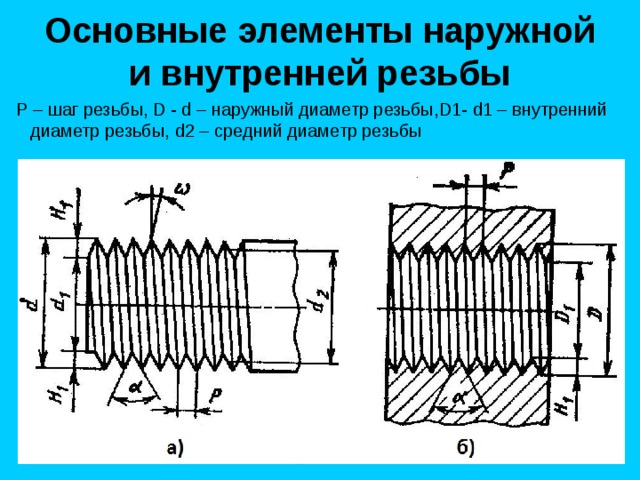

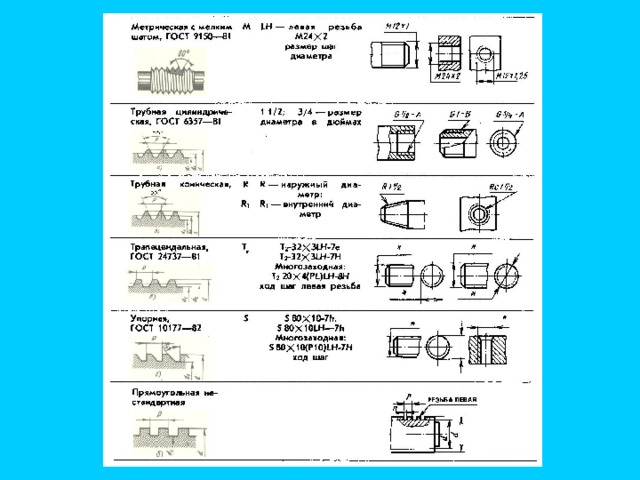

Основные элементы наружной и внутренней резьбы

Р – шаг резьбы, D - d – наружный диаметр резьбы, D1- d1 – внутренний диаметр резьбы, d2 – средний диаметр резьбы

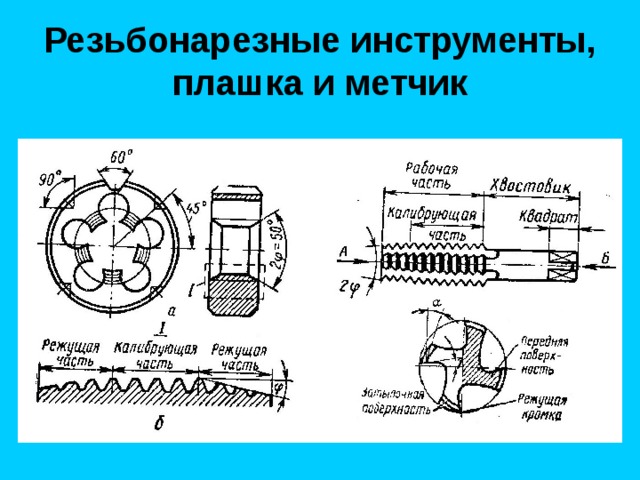

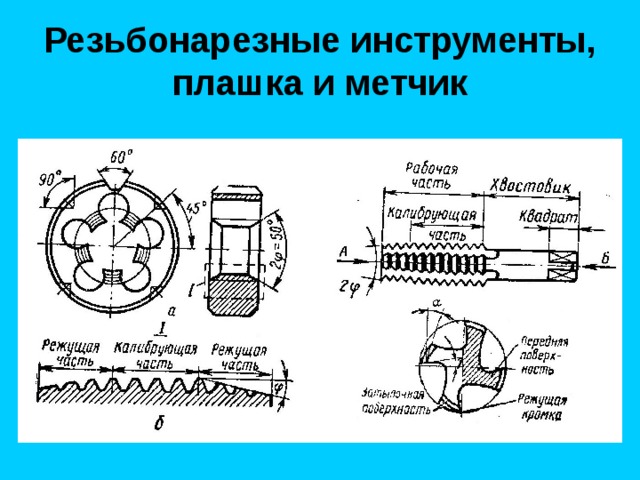

Резьбонарезные инструменты, плашка и метчик

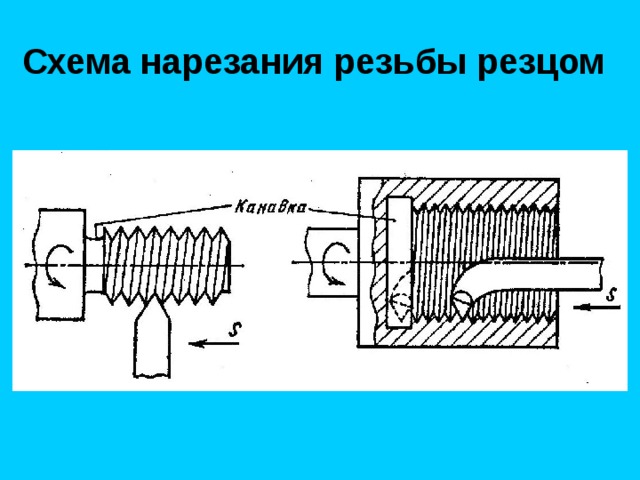

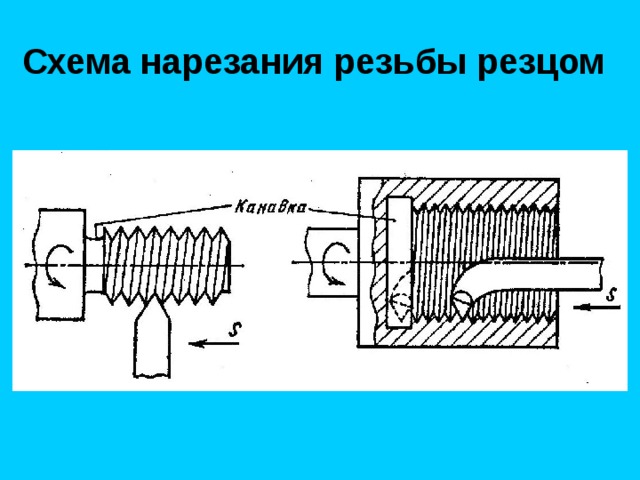

Схема нарезания резьбы резцом

Схема нарезания резьбы на токарно-винторезном станке

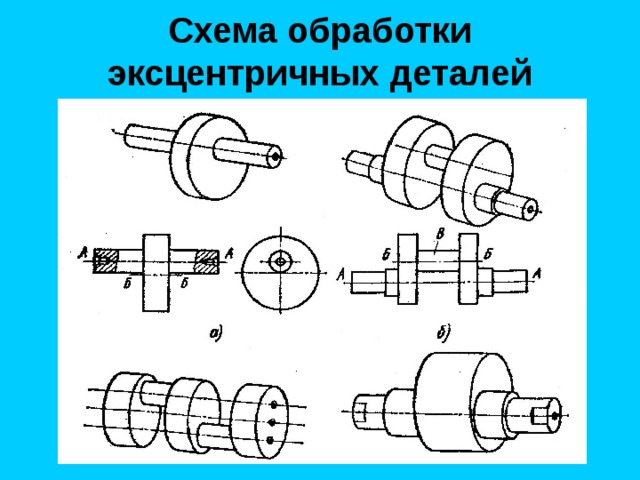

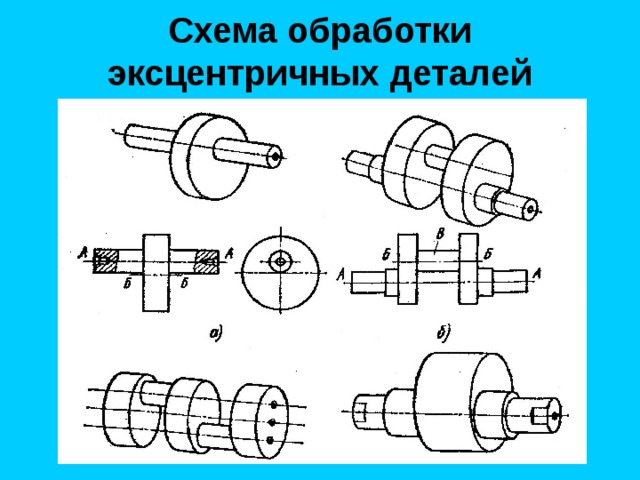

Схема обработки эксцентричных деталей

Обработка фасонных поверхностей