Выбор древесины и древесных материалов для изготовления столярных и мебельных изделий

Аннотация

В данной методической разработке приводятся: выбор древесины для изготовления столярных и мебельных изделий, влияние свойств древесины на выбор материала, отличительные особенности и описание древесных пород, их применение, назначение, размеры пиломатериалов и древесных материалов: фанеры, ДВП, ДСП, лущеного и строганного шпона, профессиональные способы определения влажности и плотности материалов, рисунки текстуры и пороков древесины различных пород, план - конспект урока учебной практики.

Содержание

Мастерство столяра

Отбор древесины для производства столярных и

мебельных работ.

2.1 Влияние свойств древесины на выбор материала. Отличительные особенности и применение древесных

пород.

3.1 Хвойные породы.

Лиственные породы.

Твердая древесина фруктовых и плодовых деревьев.

Фруктовые деревья и кустарники.

Пиломатериалы и древесные материалы

Размеры пиломатериалов хвойных пород.

Размеры пиломатериалов лиственных пород. Применение и назначение пиломатериалов хвойных пород

различных сортов.

Применение пиломатериалов отборного сорта.

Применение пиломатериалов первого сорта.

Применение пиломатериалов второго сорта.

Применение пиломатериалов третьего сорта.

Продукты переработки древесины.

Фанера.

Предел прочности фанеры.

Столярные плиты.

Древесно - стружечные плиты.

Древесно - волокнистые плиты.

Использование коры.

Профессиональные способы определения влажности и

плотности древесины. Литература

Приложения: рисунки текстуры древесных пород, план-конспект урока учебной практики.

1. Мастерство столяра

Мастерство столяра - очень древнее. Оно предавалось из века в век и в наше время - в большом почете, так как тесно связано с бытом человека и обработкой доступного всем материала.

Столярное мастерство требует сноровки и знания дела, пытливого ума и художественного вкуса. Поэтому, прежде чем заняться столярным делом, необходимо овладеть его профессиональными секретами и постепенно перейти от простых работ к более сложным.

Развитию столярного мастерства на Руси способствовали простота и доступность материала, наличие умелых мастеров, богатые традиции. Талант русского народа, присущие ему чувства прекрасного и гармонии позволили создать глубокие самобытные произведения резной мебели, домашней утвари, способствовали подъему и расцвету высокого искусства народной архитектуры и домовой резьбы.

Дерево - прекрасный строительный и поделочный материал, оно обладает рядом ценных качеств: легко колется, пилится, режется, достаточно прочное и твердое, упругое, легко склеивается, имеет небольшой удельный вес, хотя имеет ряд недостатков - горит и гниет. Древесину невозможно заменить другими материалами потому, что любой заменитель не дает того тепла, цвета, красивой текстуры и рисунка, форм, запаха и многое другое.

Изготовление столярных и мебельных изделий требует определенных знаний о породе древесины, ее свойствах, качестве, применении в обработке режущим инструментом с учетом различных характеристик - влажности, плотности, твердости, пороков древесины.

Для мастера столярного и мебельного производства важно правильно подобрать и рационально использовать древесину.

Столяр должен правильно определять породу древесины, знать ее достоинства и недостатки, уметь отыскать в стволе дерева ту часть, которая наиболее подходит для изготовления определенной детали.

Производство современной мебели - это высокомеханизированная отрасль производства. Механизация и автоматизация производства, внедрение современного оборудования, новой технологии и материалов - все это позволяет вести изготовление мебели на высоком техническом уровне.

Основными материалами для изготовления мебели служат ДСП, ДВП, фанера, древесина хвойных и лиственных пород, облицовочные и отделочные материалы: лущеный и строганный шпон, синтетические пленки и пластики.

Столярные и мебельные изделия должны быть прочными и долговечными, поэтому учащиеся должны в первую очередь разбираться в породах древесины и древесных материалах и всем, что с ними связано.

2. Отбор древесины для производства столярных и мебельных работ.

Столярные работы бывают белодеревными и краснодеревными.

Исходным материалом для белодеревных работ служит древесина хвойных и мягких лиственных пород: береза, липа, тополь, для краснодеревных - твердая древесина ценных лиственных пород. Для обоих видов работ применяются породы деревьев с относительной прямостойкостью и небольшим количеством здоровых сучков.

2.1. Влияние свойств древесины на выбор материала.

Чтобы правильно выбрать древесину, необходимо знать свойства древесных

пород.

Хвойные породы используют в качестве основы при облицовывании деталей шпоном из твердых ценных пород; твердые лиственные породы (дуб, бук, березу обычную и карельскую, грецкий орех, граб, клен обычный и «птичий глаз», ясень и др.) применяют в натуральном, цельном виде.

В мозаичных работах используют шпон лиственных и хвойных пород. Для резьбы по дереву при последующем травлении и крашении древесины в темный цвет выбирают только некоторые лиственные породы - липу, осину, иву, рябину, березу. Если же хотят оставить натуральный цвет резного изделия, то для изготовления берут грушу, клен, грецкий орех, каштан, дуб и др.

Хвойные породы имеют мягкую древесину, и ее не используют для лицевых деталей. Это связано с тем, что мягкая древесина чувствительна к механическим повреждениям и ударам. Но при соблюдении определенных требований к техпроцессу хвойные породы можно использовать при изготовлении мебели.

Изделия небольших размеров изготовляют в основном из хвойных пород древесины без сучков, с красивыми ярко выраженными годичными слоями (кипарис, можжевельник, лиственница, красная сосна и др.) Ель с большим количеством сучков, а также белая сосна и пихта - породы, требующие дополнительной декоративной отделки тонированием или орнаментальной резьбой. Древесина хвойных пород легко окрашивается, но при интенсивной окраске цветовой тон глушит ее декоративные достоинства. При высыхании древесина сжимается в объеме и подвергается естественному короблению. В столярном деле нужно правильно определять время сушки древесины, так как в недосушенный или пересушенный материал в одинаковой степени непригоден для работы. В условиях эксплуатации с нормальной влажностью среды пересушенная древесина неизбежно будет впитывать влагу с воздуха и коробиться. На нормальное состояние древесины пагубно влияет и переменное изменение температуры: материал при этом трескается.

На состояние древесины, ее сушку, разбухание влияет ряд причин: время заготовки, длительность, условия выдержки и др. У дерева, заготовленного зимой, древесина, по сравнению с летней, менее влажная, так как дерево в это время замедляет свой рост.

Необходимо всегда помнить, что недосушивание и пересушивание сильнее всего сказывается на твердых и плотных породах и слабее - на мягких и рыхлых. Для изготовления изделия необходимо подбирать древесину одинаковых по структуре пород, чтобы степень усыхания заготовок была одинаковой.

У распиловочного материала при высыхании наблюдаются прогибы и выпуклости, т.е. происходит его коробление. У центровой доски коробление будет едва заметным, так как твердая ядровая древесина усыхает значительно меньше заболони.

Пригодность столярного материала можно определить по наружным признакам ствола сваленного дерева. При отборе древесины обращают внимание на лучевые трещины в торце: отсутствие их или наличие мелких трещин свидетельствует о доброкачественном материале. Глубокие трещины являются признаком его низкого качества. При глубоких лучевых трещинах в стволе могут возникнуть полости, а это относится к порокам древесины. Если трещины идут по годичным слоям древесины, т.е. дугами, то такое дерево непригодно для столярных работ.

При выборе древесины мягких хвойных пород обращают внимание на плотность годичных слоев. Чем они гуще и переходы их плавнее тем древесина плотнее и однороднее, а. значит, и качественнее.

Широкослойность древесины указывает на ее рыхлость и незначительную прочность. Изделия из такой древесины не должны подвергаться резким и переменным нагрузкам. Параллельность годичных слоев свидетельствует об относительной прямолинейности древесины в продольном разрезе, а следовательно, о доброкачественности материала.

При отборе древесины следует обращать внимание на возраст дерева.

молодая древесина мягкая и рыхлая, а старая в большей степени подвержена гниению, поэтому лучше всего выбирать древесину среднего. зрелого периода роста. Для столярных работ лучшей считается древесина сосны в возрасте 80-90лет, дуба - 80-150 лет, березы и ясеня -60-70 лет, ели120 лет, ольхи- 60 лет. Возраст сваленного дерева определяют по его поперечному разрезу, на котором хорошо видны годичные слои.

В столярном деле одни породы считаются более, другие менее гибкими (упругими). Древесина осенней заготовки более гибкая, чем зимней. Наибольшая гибкость дерева проявляется в его среднем возрасте. Гибкая порода легко гнется, но трудно ломается. По гибкости сосна уступает липе, а ольха - березе. Липа, береза, ильм, осина являются наиболее гибкими, затем следует дуб, бук, ясень, клен; наименее гибкие - лиственница, ольха, граб, пихта, сосна. Гибкость дерева во многом зависит от места произрастания, наличия в почве питательных элементов, окружения в котором растет дерево (в гуще леса или на открытом месте), наличия сучков.

В столярном деле при гнутье древесины очень важным является вязкость. При высокой вязкости древесина гнется по всем направлениям, не ломаясь но и не принимая прежней прямолинейности. Таким качеством обладают клен, вяз. можжевельник, орешник ,береза, ясень, лиственница, молодой дуб, бук; хрупкими породами считаются ольха, осина, ель.

В большой мере на вязкость и хрупкость древесины оказывает влияние почва, на которой растет дерево. Если сосна и бук росли на влажной почве, то древесина будет иметь высокую вязкость, а если на сухой, то среднюю вязкость. Дуб имеет высокую хрупкость, если произрастает во влажной или совсем сухой среде. В производственных условиях для получения однородной вязкости определенные породы перед обработкой пропаривают, насыщая древесину влагой, а затем подвергают гнутью. Древесина имеет свойство раскалываться по направлению волокон и чем более прямолинейна ее структура, тем легче она раскалывается. Плотные и гибкие породы раскалываются легче мягких. Сучковатость, свилеватость, наплывность и перепутанность древесных волокон снижают степень раскалываемости. Легче раскалываются дуб, бук, ясень, ольха, ель, труднее- груша, тополь, граб и т.д. Для резьбы подбирают породы с более низкой раскалываемость.

Долгое хранение древесины снижает ее прочность, поэтому столяр должен соблюдать правила хранения материала, а готовые изделия защищать от атмосферных влияний, покрывая их лаками, мастиками, олифой.

Отбирая материал для столярных работ, столяр обращает внимание на цвет в разрезе или в расщепе древесины. Если ее цвет неравномерный или слишком яркий, то это начинается грибковое заболевание. Дерево не пригодно для столярной работы.

3. Отличительные особенности и применение древесных пород.

3.1. Хвойные породы

Сосна - наиболее распространенное дерево хвойной породы. Цвет ее древесины может быть бурым, красноватым, желтоватым и почти белым с легкими разводами красноты. Лучший материал получают из деревьев, которые растут на возвышенности, сухих холмах, песчаниках; годичные слои у них расположены близко друг к другу, а древесина имеет плотную структуру.

Структура древесины, растущей на влажных местах, более рыхлая.

В сухом виде сосна - легкая и податливая для столярных работ порода. Вдоль волокон она строгается хорошо, поперек - с трудом, а пилится поперек - хорошо, вдоль - плохо. Древесина сосны хорошо склеивается. Из нее изготовляют мебель, каркасы конструкций столярных изделий и конструкции под облицовку строганным шпоном ценных пород. Сосна широко применяется для изготовления оконных и дверных блоков, настилки полов, облицовки стен и т.д.

Древесина хорошо обрабатывается лаками и красителями после обессмоливания, сосну используют также для мозаичных и резных работ.

Ель - мягче сосны, но она имеет большое количество мелких и средних сучков, что затрудняет ее применение в ответственных столярных конструкциях. Текстура ее древесины невыразительна. Ель менее влагостойка, чем сосна, и скорее поддается гниению, зато ее древесина мало подвержена короблению, что является положительным качеством этого материала. Она плохо отделывается, но склеивается лучше сосны. Широко применяется в мозаичных наборах благодаря сучковатой текстуре.

В столярном деле используется в основном для неответственных конструкций мебели, не испытывающих больших нагрузок во время эксплуатации. Обладая хорошими резонансными свойствами, ель широко применяется для изготовления музыкальных инструментов.

Наравне с елью применяется сибирская пихта, хотя имеет пониженные физико - механические свойства.

Лиственница занимает особое место среди других хвойных пород, она относится к твердым хвойным породам. Цвет ее древесины имеет красновато - коричневый, иногда бурый оттенок и отличается высокой прочностью (прочнее дуба) и влагостойкостью. Сухая древесина лиственницы хорошо обрабатывается. Лиственница мало подвержена короблению, но при быстрой сушке в древесине ствола могут возникнуть внутренние трещины. Для отделки лиственницы используют в основном нитроцеллюлозные лаки. Порода используется для мозаичных и резных работ, но в основном для изготовления корабельных днищ и мостовых свай.

Кедр - имеет беловато - желтую древесину с различными цветовыми оттенками в зависимости от места произрастания. Древесина кедра не отличается высокой плотностью и прочностью, обладает стойкостью против гниения, мало подвержена червоточине, имеет сильный специфический запах, хорошо колется. В столярном деле употребляется для изделий, не подвергающихся большим нагрузкам. Полировку кедрового дерева применяют мало, ее отделывают в основном воском.

Древесина кедра, как и лиственницы, хорошо обрабатывается режущим инструментом. Кедр - хороший материал для резьбы.

Пихта - она самая легкая и мягкая из хвойных пород. Древесина не имеет смоляных ходов, что позволяет использовать ее для изготовления пищевой тары. Из пихты получают резонансный кряж для изготовления музыкальных инструментов. Древесина отличается красивой текстурой и используется в виде шпона для отделки мебели. Из коры пихты добывают бальзам для оптической промышленности.

3.2. Лиственные породы

Наибольшее значение в столярном деле имеют не хвойные, а лиственные породы.

Дуб - отличается высокой прочностью, твердостью, стойкостью против гниения, и хорошо обрабатывается способностью к гнутью, имеет красивую текстуру и цвет.

Древесина дуба обладает достаточной вязкостью и хорошо обрабатывается режущим инструментом. Пролежав в воде несколько десятков лет без доступа воздуха, она приобретает шелковистую темно - фиолетовую с зеленым отливом окраску (под «вороное крыло»). Ее твердость по сравнению с сухой древесиной выше, но выше и хрупкость. Обработка мореного дуба затруднительна.

Древесина дуба широко используется для изготовления мебели, паркета, предметов декоративно - прикладного искусства, а также в бондарном деле. Шпон из дуба применяется для облицовывания малоценных пород, фанеры. Древесина дуба плохо принимает спиртовые лаки и политуру, но хорошо клеится.

Ясень - древесиной похож на дуб, но не имеет ярко выраженных сердцевинных лучей. При обесцвечивании приобретает оттенок седины. Хорошо гнется после пропаривания. При сушке ясень трескается мало; из-за высокой вязкости и прочности древесина обрабатывается с трудом.

Ясень легко подвергается червоточине, поэтому древесину антисептируют. Гибкая и прочная древесина ясеня применяется для спортивного инвентаря: гимнастической стенки, гимнастических досок, а также перил, полов.

Ясень плохо полируется и требует порозаполнения.

Для ясеня рекомендуется декоративное покрытие нитролаками и воском.

Бук - имеет прочную и твердую древесину; по прочности она не уступает дубу. В чистом виде бук не имеет ярко выраженной структуры, но на тангенциальном и радиальном разрезах она очень красива, и эти декоративные качества используются при облицовывании мебели строганным шпоном. Бук гигроскопичен, поэтому его не употребляют для изделий, находящихся в неблагоприятной среде.

Древесина быстро сушится и не трескается. Бук легко колется, пилится и обрабатывается режущим инструментом; хорошо гнется в пропаренном виде; полируется с трудом. Применение бука в столярном деле разнообразно: от колодок строгальных инструментов до мебели из массива. Древесина используется в резьбе, хотя и имеет высокую твердость, а также в мозаичных работах. Она хорошо отделывается нитро - полиэфирными лаками, воскованием, окрашивается в различных растворах и отбеливается.

Граб - его называют белым буком. Он имеет твердую, прочную, плотную древесину беловато - серого цвета. Текстура граба не отличается яркостью, как например, у ясеня; на ровно матовом фоне его древесины разбросаны светлые точки. Нередко эта порода имеет косослойное строение древесины, поэтому граб колется с трудом. После просушивания граб почти не подвержен короблению; его твердость становится выше, чем у дуба.

Режущим инструментом обрабатывается с трудом.

Применение граба в столярном деле разнообразно, хотя и не такое широкое, как у дуба, ясеня или бука; используется в мозаичном деле. Граб хорошо отделывается и травится.

Береза обыкновенная - отличается высокой прочностью, однородностью строения и цвета, средней плотностью и твердостью. Древесина березы неустойчива против гниения; используется в основном для изготовления фанеры, лущеного шпона, ДСП, пластиков, применяется в столярном деле и в мебельном производстве.

Береза легко обрабатывается и отделывается, при травлении хорошо окрашивается под более ценные породы - красное дерево.

Древесина в распаренном виде хорошо гнется. Березовые капы (наросты на стволе) дают ценный материал для мозаичных работ.

Благодаря однородности, вязкости и твердости древесины, березу применяют для изготовления резных изделий.

Недостатки этой породы: долго высыхает, легко колется, сильно трескается, коробится, подвержена червоточине.

Карельская береза - растет на северо - западе нашей страны. Древесина ее вязкая и твердая, легко поддается столярной обработке. Среди лиственных пород ей нет равных по красоте текстуры. Очень высоко ценится в мозаичных работах и как поделочный материал.

Дубильные вещества карельской березы способствуют качественному окрашиванию ее древесины и тонированию в различные цвета.

Благодаря свилеватости и перепутанности древесных волокон. Эта порода почти не колется, поэтому ее иногда применяют для изготовления ударных частей инструментов.

Клен обыкновенный - имеет прочную, твердую и колкую светло - желтую древесину. Принадлежит к безъядровым породам. Древесина хорошо обрабатывается режущим инструментом, нестойка против сырости, хотя коробится мало. Благодаря дубильным веществам, она принимает в солях металлов нужную окраску и тон. Клен прекрасно режется и полируется, поэтому используется для резных работ с мелкой профилировкой. Древесину часто имитируют под другие породы с ровной текстурой. Клен применяется для изготовления мебели, строганного шпона, паркета, музыкальных инструментов. Древесина его почти не трескается, поэтому идет на изготовление декоративной посуды.

Явор - разновидность клена обыкновенного. Имеет свилеватую структуру, которая ценится в мозаичных работах.

Клен « птичий глаз» - имеет очень красивую, характерную текстуру. Высоко ценится облицовочный материал из этой разновидности клена. Иногда эту породу называют «сахарный клен». В нашей стране он растет на юге и на Кавказе.

Липа - как и клен, относится к безъядровым породам; имеет легкую, белую древесину. Текстура у липы не выражена.

Применяется в виде лущеного шпона для изготовления фанеры. В мозаичных работах используется в виде вставок при наборах орнамента.

Липа относится к породам, которые почти не трескаются и мало усыхают. Благодаря однородности текстуры и равномерному строению древесных волокон, липа является лучшим материалом для резьбы. Древесина вынослива к сырости, не подвержена червоточине. мягкость и податливость древесины позволяет использовать древесину для изготовления чертежных досок. липа почти не имеет дубильных веществ, поэтому плохо травится и окрашивается. Для окрашивания древесину насыщают дубильными веществами.

Тополь серебристый широкого применения не имеет из-за мягкости древесины. Наросты и наплывы на стволе тополя имеют выразительную текстуру, которая высоко ценится для облицовывания мебели и в мозаике.

Вяз имеет темное ядро и хорошо различимые годичные слои, которые в радиальном разрезе образуют красивый рисунок. По твердости и некоторым другим качествам древесина вяза приближается к дубу. Со временем она, как и у дуба темнеет.

Древесина вяза гибкая, плотная, используется для изготовления рукояток к ударным столярным инструментам, станин столярных верстаков. Вяз с трудом колется, полируется и обрабатывается режущим инструментом; с успехом применяется в мозаичных работах. Вязочные капы, благодаря красивой текстуре волокон, имеют преимущества перед капами тополя, грецкого ореха и даже карельской березы.

Ильм по свойствам древесины напоминает вяз, но тверже его. Цвет древесины сероватый, с красивыми продолговатыми пятнышками.

Ольха - мягкая без ядровая порода, не имеющая ярко выраженной текстуры. Древесина свежесрубленной ольхи на воздухе быстро темнеет. Хорошо обрабатывается режущим инструментом, прекрасно тонируется под другие породы однородного строения, особенно под красное и черное дерево. Ольха устойчива против гниения в сырых и влажных условиях, но в сухих местах подвергается червоточине. высыхает быстрее других пород. Древесина ольхи хорошо полируется. Вследствие легкости, однородности строения и незначительного коробления хорошо режется и широко применяется в декоративно - прикладном искусстве, особенно для резных изделий.

Осина во многом схожа с ольхой; легко поддается столярной обработке. Применяется для изготовления фанеры, гонта, спичек, используется в резных работах

Осина обладает рядом замечательных качеств: морозо-, влаго- и кислотоустойчивостью.

Древесина осины отличается мягкостью, однородностью текстуры, белизной и чистотой, меньше других поддается червоточине.

Одно из важнейших ее свойств - светоустойчивость. Она долгое время не желтеет, если находится в помещении. При сгорании осина не дает копоти. Важное качество осины - способность долго не гнить в воде, поэтому ее используют для срубов погребов и колодцев.

Мелкослойная древесина в воде становится очень плотной и слабо пропускает воду, поэтому используется для изготовления бочек, ушатов, корыт. Для кровли использовали дранку из осины.

Купола знаменитых северных деревянных храмов покрывали лемехом (гонтом) - небольшими фигурными дощечками, которые со временем приобретали красивую серебристо - серую окраску.

3.3. Твердая древесина фруктовых и плодовых деревьев

Яблоня - имеет слаботекстурный с незначительными отклонениями тона розоватый с краснотой или побурением цвет. Древесина ее умеренно плотная и твердая, прочная и вязкая, хорошо отделывается и полируется и обрабатывается режущим инструментом, точится на токарном станке ,но сильно коробится.

В столярном деле применяется для изготовления колодок, ручных столярных инструментов, чертежных линеек, деталей музыкальных инструментов, производства дорогой мебели, ножевой фанеры, тростей. Наросты на стволах яблони (капы и наплывы) используются для изготовления шкатулок, портсигаров, трубок и письменных приборов.

Груша имеет красивую розоватую, иногда желтовато - белую (дикая груша) древесину. У старых деревьев она обычно темнее, чем у молодых. Древесина груши твердая, плотная, тяжелая, однородного строения, хорошо режется и обрабатывается режущим инструментом во всех направлениях, легко отделывается, хорошо воспринимает краску, особенно при имитации под черное дерево. Груша мало коробится, из нее изготовляют шпон, высококачественную мебель, музыкальные инструменты.

Чтобы повысить твердость, грушевую древесину помещают в воду и выдерживают продолжительное время, после чего сушат в тени. После просушивания она приобретает буроватый оттенок.

В мебельном производстве грушу часто тонируют в черный цвет. Благодаря плотной структуре, древесина хорошо полируется и дает превосходный материал для самых мелких профилей в резьбе. При сушке груша почти не коробится и не растрескивается, но подвержена червоточине.

Белая акация считается самой твердой из лиственных пород нашей страны. Цвет ее древесины желтый; на срезах четко выделяются годичные слои. В сухом виде акация обрабатывается с большим трудом. Древесина не трескается и не коробится, имеет большое сопротивление трению, очень упруга и прекрасно полируется. На воздухе под воздействием света она со временем заметно темнеет, отчего текстура становится выразительнее и ярче.

Из древесины белой акации изготовляют колодки строгальных инструментов и винты для столярных верстаков. Применяется в виде строганного шпона для мозаичных работ.

Рябина имеет твердую, плотную, прочную, тяжелую, огнестойкую, мелкослоистую древесину, которая отличается хорошей сопротивляемостью ударам и с успехом используется для изготовления рукояток ударных столярных инструментов и колодок рубанков, токарные и резные изделия, зубья, блоки и другие детали, требующие большой прочности. В дело употребляют только хорошо высушенную древесину.

Текстура рябины выражена слабо.

Грецкий орех имеет очень красивую текстуру с большой гаммой тональных переходов. Чем больше возраст грецкого ореха, тем ценнее его древесина. Капы этого дерева в виде строганного шпона является прекрасным материалом для мозаичных работ.

Очень ценится грецкий орех у резчиков по дереву, так как хотя и имеет плотную, но податливую древесину.

Выдерживая листы шпона в перекиси водорода, можно достичь абсолютной белоснежности древесины.

Часто грецкий орех тонируют в черное дерево. По текстуре, цвету, тональным переходам и вязкости, благодаря которой шпон не трескается во время вырезания самых сложных и мелких деталей, древесина грецкого ореха является лучшим материалом для мозаичных работ. Широко применяется в столярном деле, особенно при изготовлении мебели.

Каштан имеет несколько разновидностей; из них наиболее известны каштан съедобный и каштан конский. Благодаря мягкости и равноплотности каштан съедобный применяют в столярном деле и для резьбы. Своим строением эта порода несколько похожа на дуб и ясень, но в радиальном разрезе не имеет свойственного дубу блеска сердцевинных лучей.

Каштан конский косослоен и сероватым оттенком напоминает сосну; имеет прочную древесину и благодаря дубильным веществам хорошо травится в растворах. Его используют в мозаичных работах в виде строганного шпона и для изготовления мебели.

3.4. Фруктовые деревья и кустарники

(слива, вишня, черешня, абрикос, сирень, крушина, лещина, боярышник, ракитник, кизильник)

Они используются для изготовления мелких столярных изделий. Древесина твердая, различных цветовых оттенков - от бело-розового до фиолетового в сердцевинных частях стволов, хорошо полируется, красится и протравливается в химических растворах. Стружка, опилки и кора идет на изготовление красящих веществ.

4. Пиломатериалы и древесные материалы

Древесные материалы бывают в виде распиленной, измельченной и клееной древесины, а также шпона.

Распиловочный сортимент, используемый в столярном производстве, получается в результате распиловки ствола дерева.

Сортимент пиломатериалов определяется наличием различных дефектов древесины и зависит от точности ее распиловки, чистоты обработки и степени покоробленности.

Приобретая и заготавливая материал, исходят из его размеров и необходимого объема. Заготавливают материал всегда чуть больше, чем необходимо, учитывая скрытый брак заготовок.

Наиболее употребительны размеры пиломатериалов для работы следующие: досок - 13- 45мм, брусков - 50-100 и 80-200130…мм, брусьев- сечение 130… 250х130…250мм. Длина пиломатериалов -6,5м.

4.1. Размеры пиломатериалов хвойных пород.

Размеры по длине пиломатериалов от 1 до 6,5м устанавливают с градацией 0,25м, для коротких пиломатериалов от 0,5 до 0,9м с градацией

0,1м.

Пиломатериалы длиной свыше 6,5м поставляются по спецзаказу.

Размеры пиломатериалов устанавливаются для древесины влажностью 20-22%. При большей влажности пиломатериалы должны иметь припуски на усушку по ГОСТ 6782 -98 для хвойных пород и по ГОСТ 4369 -92 для лиственных пород.

Отклонения от установленных размеров пиломатериала допускаются: по длине +50 и -25мм; по толщине до 32мм включительно ±1,0мм; по толщине, а для обрезных материалов и по ширине от 40 до 100м ±2мм и более 100мм ±3мм.

4.2. Размеры пиломатериалов лиственных пород.

Размеры пиломатериалов: по длине - от 1 до 6,5м с градацией 0,1м; по толщине - 7, 10, 13, 16, 19,22, 25, 30, 35, 40, 45, 50, 60, 70, 80, 90, 100, 110, 120, 130, 150, 180, 200 и 220мм; по ширине - от 50мм и более с градацией 10мм. Ширина необрезных пиломатериалов определяется как полусумма ширин двух пластей, измеренных посередине длины пиломатериалов, причем доли до 0,5см не учитываются, а 0,5 см и более считаются за 1см.

Отклонения от установленных размеров пиломатериалов допускаются: по длине - +75 и - 25мм; по толщине при размерах до 35мм ±1,4мм; а для обрезных пиломатериалов по толщине и ширине при размерах от 40 до 100мм ±2мм; при размерах от 110 и более ±3мм.

Для столярных работ лучше использовать обрезной материал, выпиленный ближе к центру, так как он меньше подвержен усадке высыхании. 6. 6. 6. 5. Примерное назначение пиломатериалов хвойных пород различных

сортов.

5.1. Применение пиломатериалов отборного сорта

Для использования в целом виде и для раскроя преимущественно на крупные заготовки, предназначаемые для обшивки деталей и связей, в судостроении ( с дополнительными требованиями), для отдельных наиболее ответственных и нагруженных деталей: дышла и мотовильные планки сельскохозяйственных машин, решетки бортов грузовых автомобилей и т.п.

5.2. Применение пиломатериалов первого сорта

Для использования в целом виде и для раскроя на крупные заготовки, предназначаемые для ответственных деталей, а также в строительстве:

настил внутренних палуб в специальном судостроении ( с дополнительными требованиями), детали семенных ящиков сеялок, делители жаток, поперечные балки кузовов автомобилей, элементы несущих конструкций I категории, детали оконных и дверных блоков, строганные детали первого сорта, а также для раскроя на заготовки более высокого качества менее крупных заготовок.

5.3. Применение пиломатериалов второго сорта

Для использования в целом виде и для раскроя на крупные заготовки, предназначаемые для массовых деталей изделий. а также в строительстве: для настила и площадок, брусья сниц и укосин сельхозмашин, верхние доски бортов и крайние доски пола грузовых автомобилей, тонкая обшивка стен и пола в просвете погрузочных дверей грузовых железнодорожных вагонов, элементы несущих конструкций II категории, детали оконных и дверных блоков, строганные детали второго сорта, а также для раскроя на мелкие заготовки более высокого качества меньших размеров.

5.4. Применение пиломатериалов третьего сорта

Для использования в целом виде и для раскроя на заготовки, предназначаемые для массовых менее нагруженных деталей изделий, а также в строительстве: доски бортов и пола грузовых автомобилей, доски пола и толстой обшивки стен, обшивка крыши грузовых железнодорожных вагонов, элементы несущих конструкций III категории, детали оконных и дверных блоков,, строганные детали третьего сорта, а также для раскроя на мелкие заготовки более высокого качества.

6. Продукты переработки древесины

Продуктами переработки являются строганый и лущеный шпон, фанера, модифицированные плиты, ДСП и ДВП., пластики.

Строганный и лущеный шпон служит материалом для облицовочных и мозаичных работ. Строганный шпон: грецкого ореха, ясеня, дуба, бука, клена Лущеный шпон: березы, ольхи, ели, сосны, бука, липы и других пород, со слабо выраженной текстурой. Иногда используется пиленый шпон, получаемый распиливанием древесины обычными лучковыми пилами с соответствующим разводом зубьев.

6.1. Фанера

Фанера состоит из нескольких нечетных склеенных слоев лущеного шпона. Основными породами древесины для получения лущеного шпона являются: ольха, береза, сосна, бук, липа, ясень, ильм, дуб, осина, ель, кедр и пихта.

Симметрично расположенные слои шпона ( по толщине фанеры) должны быть одной породы и одинаковой толщины. Фанера относится к той породе древесины, из которой изготовлены ее рубашки.

В зависимости от водостойкости, фанеру выпускают следующих марок: ФСФ - фанера повышенной водостойкости, склеенная

фенолформальдегидными клеями;

ФК и ФБА - фанера средней водостойкости, склеенная карбамидными или альбумино - казеиновыми клеями;

В зависимости от вида обработки поверхностей рубашек фанера может быть шлифованной ( или циклеванной) с одной или двух сторон и нешлифованной.

Влажность фанеры марок ФБА должна быть не выше 15% абсолютной, а марок ФК и ФСФ - не выше 12%.

Допускаемые отклонения фанеры по длине и ширине:

Длина (или ширина) в мм 1830 1525 1200

Допускаемые отклонения в мм ±5 ±5 ±4

Ширина ( или длина) в мм 1220 1525 725

Допускаемые отклонения в мм ±4 ±5 ±3,5

Длина листа фанеры определяется по направлению волокон древесины рубашек.

Клееную фанеру изготовляют толщиной 1,5; 2; 2,5; 3; 4; 5; 6; 8; 9;10 и 12мм.

Наименьшая толщина фанеры из древесины березы и ольхи равна 1,5мм, а из других пород 3мм.

6.2. Предел прочности клееной фанеры

Предел прочности при скалывании по клеевому слою для фанеры повышенной, средней и ограниченной водостойкости (ФСФ, ФК и ФБА) в сухом виде, после 1 часа кипения в воде и после вымачивания в воде в течение 24 часов должен составлять не менее: для березовой 12кг/см² ( для фанеры марки ФБА на альбумино-казеиновых клеях после 1 часа кипения - 5кг/см²); для ольховой, буковой, липовой, ясеневой, ильмовой, дубовой, пихтовой, сосновой, еловой и кедровой 10 кг/см².

Фанеру используют в качестве основного конструкционного и облицовочного материала. Ее оклеивают строганным шпоном ценных пород - дуба, ясеня, грецкого ореха, красного дерева, клена и т.д. Вместо шпона фанеру можно оклеивать текстурной бумагой или декоративными пластиками. Толщина фанеры 3- 18мм, а свыше - фанерные плиты.

6.3. Столярные плиты

Столярные плиты подразделяются: по конструкции - на блочно-шпоновые, блочно - реечные( склеенные между собой или несклеенные рейки собраны в щиты); по виду материала рубашек - на облицованные строганной фанерой с одной или с двух сторон и необлицованные, т.е. склеенных с обеих сторон только шпоном ( толщина шпона 3,6мм для плит толщиной 16-35мм и 4,0мм для плит толщиной свыше 35мм);

по виду обработки поверхности рубашек рубашек -на шлифованные с одной или двух сторон и нешлифованные; по точности обработки (за исключением блочно - шпоновых) - на плиты обычной ( при ширине реек не более 3/2 толщины рейки) и повышенной точности ( при ширине реек не более 20мм); по виду клея, применяемого для склеивания рубашек, - на склеенные искусственными смолами и склеенные белковыми клеями.

Плиты изготовляют толщиной 16; 19; 22; 25; 30; 35; 40; 45; 50мм следующих основных форматов ( длина и ширина): 2500х1525; 2500х1220; 2120х1270 и 1800х1220мм.

Необлицованные плиты изготовляют трех сортов: А, АВ и В.

Сорт определяется по качеству лицевых рубашек.

Облицованные плиты изготовляют двух сортов: 1-й и 2-й сорта плиты соответствуют сорту строганной фанеры, применяемой для облицовки.

Щиты столярных плит изготовляют из древесины хвойных , мягких лиственных пород и березы, при этом в одном щите подбирают рейки одной породы.

Влажность столярных плит 8±2%абс. По качеству древесина столярных плит должна отвечать требованиям ГОСТ 5204 - 94.

Столярные плиты - это склеенные между собой рейки, облицованные строганным, лущеным шпоном или фанерой. Для облегчения конструкций изготовляют плиты, в которых рейки размещены блоками с образованием пустот. Эти щиты не гнутся и не трескаются. Толщина столярных плит 16- 50мм. Такие плиты можно изготовить и самим из отходов фанеры и ДВП.

6.4. Древесно - стружечные плиты

ДСП изготовляют из измельченной древесины, сушат, сортируют, смешивают со связующим и формуют при определенном давлении и температуре, толщина плит 10-20мм. Плиты бывают водостойкие и неводостойкие, разной плотности, шлифованные и нешлифованные.

Различают два вида плит: облицованные и необлицованные

Необлицованные - однослойные (ПС-1), двухслойные (ПС-2), трехслойные (ПС-3), многослойные (ПС-М), выпускаются двух сортов: 1-го и 2-го. Облицованные - одним слоем лущеного или строганного шпона (ПСШ-1), двумя слоями лущеного шпона или одним слоем строганого шпона с подслоем лущеного шпона (ПСШ-2), бумагой (ПСБ), пленкой, пропитанной синтетическими смолами (ПСПБ), слоистым пластиком (ПСП), выпускаются трех сортов: 1-го, 2-го и 3-го.

Плиты изготовляют из специально изготовленных стружек, дробленых отходов (дробленки), отходов деревообрабатывающих предприятий. По виду применяемого связующего плиты выпускаются на фенолформальдегидных и мочевино - формальдегидных смолах.

В зависимости от обработки поверхности они могут быть шлифованными и нешлифованными.

Конструкция облицованных плит должна быть симметричной, т.е. рубашки должны быть одинаковой толщины, в плитах не допускается коробление. По качеству стружечные плиты должны соответствовать требованиям ГОСТ 9381- 90.

ДСП применяют для устройства перегородок, обшивки каркасов конструкций и изготовления отдельных предметов мебели.

6.5. Древесно - волокнистые плиты

ДВП также изготовляют из дробленой древесины или иных растительных волокон со специальной обработкой. Толщина их - 2,5 -25мм. Плиты имеют разную плотность, водостойкость, степень звукопоглощения. ДВП повышенной твердости применяют для облицовывания каркасов мебели, щитовых конструкций раздвижных дверей и перегородок.

Древесно - волокнистые плиты подразделяются на: прессованные и непрессованные; плиты с окрашенной поверхностью, акустические, пропитанные синтетическими водостойкими смолами для покрытия пола. В зависимости от назначения изготовляются следующих видов: твердые, сверхтвердые, полутвердые, изоляционные, изоляционно- отделочные. По качеству ДВП должны соответствовать требованиям ГОСТ 4598-90.

6.6. Использование коры.

Она используется в мозаичных работах. Наиболее широко применяется кора березы (береста), сосны в возрасте 45-60 лет, ивы, молодых побегов розового куста.

Бересту заготавливают в мае-июне, когда особенно сильное сокодвижение. Лучшей корой считается кора с обычной березы, растущей на умеренно влажных грунтах: она чистая, без черных отметин и штрихов.

Кору сосны используют в основном для вставок, где необходим природный зеленый цвет, в растительных орнаментах.

7. Профессиональные способы определения влажности и плотности древесины.

Для определения влажности древесины на свежий скол наносят кисточкой спиртовой раствор йода. Если зимняя заготовка древесины, то прожилки будут темно - фиолетового цвета, если летом ( более сырое сырье), то цвет желтый.

Если при ударе молотком или обухом топора по торцу заготовки получается глухой звук - древесина сырая, если звонкий - сухая. Влажность сучковатой древесины таким способом определить трудно, так как наличие сучков будет усиливать « звучание древесины».

Лучше всего влажность определить по стружке, снимаемой с заготовки фуганком. Древесина будет сырая, если тонкую и длинную стружку можно завязать в узел, и сухая, если стружка ломается.

Плотность древесины можно определить по степени насыщения ее влагой. Для того, чтобы отобрать качественную дубовую доску для столярных работ, надо взять три образца от нескольких досок, поместить на несколько часов в воду, а затем их взвесить. Самый тяжелый образец будет низкого качества, так как впитал в себя много влаги, а это значит, что древесина менее плотная, чем у остальных

Чтобы избавиться от солей, которые присутствуют в древесине по мере роста дерева, необходимо заготовки с грузом опустить в чистое речное дно комлем против течения. Через 7-8 месяцев вода вымоет все соли. После сушки дерево становится очень прочным, почти не коробится и не трескается. Но не каждое дерево можно таким образом освобождать от солей, так как многие породы от этого загнивают. Подлежат породы, выносливые к пребыванию во влажной среде: дуб, сосна, осина, ольха.

Литература

Бобиков П.Д. Изготовление художественной мебели - Москва.

Высшая школа, 1988

Бобиков П.Д. Изготовление столярных и мебельных изделий - Москва

Профобриздат, 2000

Бобиков П.Д. Мебель для нашего дома - Москва, Нива России, 2000

Буриков В.Г. Домовая резьба - Москва, Нива России, 2000 Власов В.Н.

Григорьев М.А. Столярные работы - Москва, Цитадель, 2004

Клюев Г.И. Мастер столярного и мебельного производства - Москва издательский центр «Академия», 2008

Коноваленко А.М. Столярничаю сам - Киев « Будивэльник» 1998

Шепелев А.М. Изготовление мебели своими руками - Москва,

ВО «Агропромиздат» , 1998

Древесина – виды и свойства пород

Натуральная древесина — безусловный лидер среди строительных материалов. Она обладает уникальными характеристиками, легко поддается обработке, а работа с этим материалом принесет только удовольствие.

Классификация натуральной древесины подразумевает оценку потребительских качеств, ценность породы, возможность использования для изготовления различных предметов обстановки. Выделяют лиственные или хвойные породы, которые отличаются различными характеристиками, показателями твердости, текстурой «рисунка» на срезе, плотностью.

Свойства древесины лиственных пород

Лиственные деревья значительно уступают по распространенности хвойным породам. При этом для слесарной обработке используются много подходящих видов древесины именно лиственных деревьев, которые отличаются многообразием, хорошими физическими характеристиками, красивой фактурой.

Популярные лиственные породы для обработки:

Береза. Светлая древесина с малозаметными прожилками. За счет плотности часто используется в мебельной промышленности, но при этом боится влаги, легко поддается расколу вдоль волокон.

Дуб. Прочная и ценная древесина, имеет красивую фактуру, гнется, отличается бактериальной стойкостью. Применяется для производства мебели, отделочных материалов, напольных покрытий в чистом виде и в качестве шпона для отделки малоценных пород дерева.

Акация. Очень плотное и твердое дерево, плохо поддается обработке. Используется в качестве колодок для режущего инструмента, декоративных планок отделочных материалов.

Осина. Легко поддается обработке, имеет красивую однотонную сердцевину. При этом материал очень пористый, что делает невозможным изготовление небольших предметов.

Ясень. По своим характеристикам дерево очень напоминает дуб, но при этом часто подвергается нападкам вредителей, гниет и трескается, трудно обрабатывается, легко гнется.

Среди других популярных лиственных пород в строительстве и столярном деле часто используется граб, липа, бук, тополь, ива. Плодовые породы: груша, яблоня, грецкий орех, слива, а также ценная красная древесина встречается довольно редко, стоимость таких материалов гораздо выше обычных «промышленных» пород.

Сферы применения лиственной древесины — декоративные элементы, изготовление мебели. Малая востребованность в строительстве определяется редкостью и небольшими запасами этого материала, а не его качествами. По цене и популярности лиственные породы намного опережают хвойные, но далеко не всегда использовать это сырье экономически выгодно.

Свойства древесины хвойных пород

Представители хвойных пород деревьев имеют ярко выраженный смолистый аромат, большую прочность, бактериологическую стойкость, доступность. Такие материалы часто используют в строительстве, хотя некоторые породы (тис, можжевельник) чрезвычайно ценятся для отделки мебели, декоративных изделий.

Самые востребованные хвойные деревья:

Сосна. Отличается ровным стволом, умеренно легкой, прочной и непластичной древесиной. Широко распространена, считается одним из самых бюджетных и распространенных древесных материалов.

Лиственница. Плотная структура, прочность, малое количество сучков и уникальный аромат, который сохраняется на протяжении всего периода использования. Эти качества делают древесину лиственницы чрезвычайно популярной. Кроме этого, дерево обладает естественной бактериологической защитой, не подвергается гниению, а при длительном воздействии воды только становится крепче.

Ель обыкновенная. По физическим характеристикам максимально приближена к сосне, отличием является более сложная обработка (много сучков и повышенная твердость).

Кедр. Древесина обладает ярким ароматом, красивым рисунком на срезе. Используется в качестве декоративной отделки, стоит дороже аналогичных материалов.

Пихта. Красивый и легкий в обработке материал, качество которого часто зависит от региона и условий произрастаний. Мягкая древесина может портиться под воздействием атмосферных загрязнений, привлекает вредителей.

Главная сложность при обработке хвойных деревьев — устранение смолянистых потеков на срезе. Для этого заготовленное дерево должно хорошо просушиться, подвергнуться дополнительной антибактериальной защите.

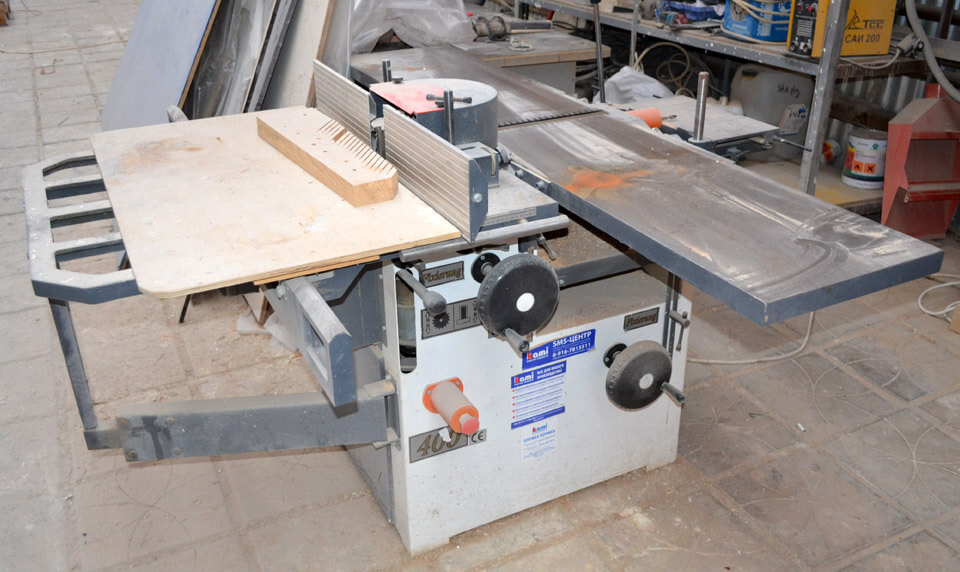

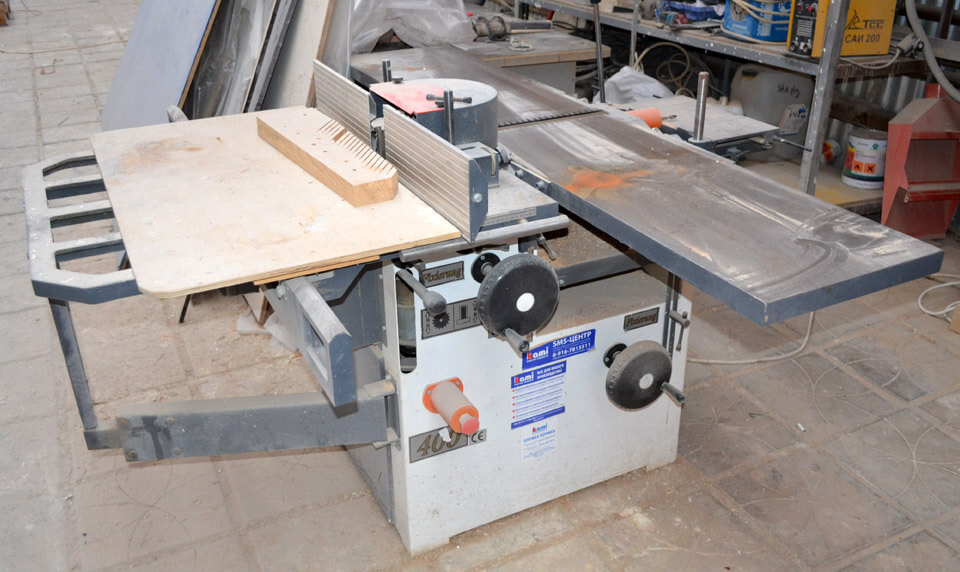

Станки для обработки древесины

Для качественной обработки дерева, создания уникальных и натуральных предметов обстановки используются специализированные деревообрабатывающие станки. Они обеспечивают точность реза различных пород, твердости или плотности, позволяют красиво обработать края изделий, сделать фигурную резку. НПФ «Техпромсервис» предлагает купить станки для деревообработки различных модификаций. У нас — доступные цены и возможность доставки оборудования в регионы.

Особенности современной обработки древесины

Древесина издавна остается самым востребованным сырьем для производства широкого спектра строительных материалов, мебельных и интерьерных конструкций, отделочных покрытий, инвентаря. Современные технологии обработки древесины направлены на расширение ассортимента получаемой продукции с сокращением отходов и, соответственно, финансовых потерь.

Биологическая обработка древесины

Такому способу подвергают отбракованный лесоматериал, древесные отходы и остатки от сельскохозяйственного производства. Путем микробиологического синтеза из перечисленного сырья получают:

Химическая технология

Химическая переработка древесины используется на различных предприятиях:

В изготовлении бумаги и картона.

Получение моносахаридов основано на гидролизе, в результате образуются ксилоза и глюкоза.

Путем пиролиза производят уксусную кислоту, древесный уголь, растворители органического происхождения, метиловый спирт.

Химической обработке подвергают древесину для получения канифоли и скипидара, используемых в лакокрасочном производстве, на фармацевтических и парфюмерных фабриках.

Механическая обработка древесины

Суть механической обработки лесоматериала невозможно назвать современной, ведь именно с нее начинается переработка леса, как это происходило и много веков назад. Существенное отличие актуальной технологии – использование специального оборудования, упрощающего и ускоряющего этот процесс с одновременным повышением качества. Именно так производят строительные материалы и элементы конструкций.

Виды механического воздействия

В процессе механической обработки меняются формы и объемы лесоматериала, разрушаются структурные связи волокон, но не формула вещества. Технология включает:

распиливание;

сверление;

строгание;

фрезерование.

Механическое воздействие на древесину происходит и без нарушения связей между волокнами. К таким процессам относится гнутье и прессование.

В зависимости от вида обработки и задач производства выбирают соответствующее оборудование:

Древесно-стружечные станки предназначены для получения качественной стружки.

Брусовальные модели необходимы для распиловки леса для получения широкого спектра материалов – бруса, лафета, доски, горбыля.

Многопильные станки – эффективное оборудование для распиливания сырья с различными характеристиками. Это могут быть бревна с недостатками, готовый пиломатериал будет их лишен.

Торцовочные приборы выполняют высокоточную резку пиломатериалов, исключая необходимость дополнительной обработки срезов.

Ленточное оборудование для распиловки досок, некондиционных в том числе.

Шипорезные станки и др.

Распиловка – первоначальный этап обработки древесины

Первым и основным способом воздействия на древесину для получения конструктивных или строительных элементов остается распиловка. Ее выполняли десятки столетий назад, делают и сейчас, иначе невозможно получить пиломатериал необходимой формы, объема и качества. Только сегодня для этого используют специальное оборудование – как для производства древесных деталей, так и для их дальнейшего использования в производстве.

Распиловка на доски, брус, горбыль происходит на первом этапе распускания ствола дерева на пиломатериал. Такой процесс реализуется либо с выделением стружки, либо без него. Второй вариант возможен при изготовлении шпона – при расколе заготовок и штамповании листовых материалов.

С получением стружки осуществляют практически все остальные технологические процессы – строгание, фрезерование, точение, сверление, шлифование и т.п.

Современное оборудование упростило решение подобных задач, и при эффективной комплектации деревообрабатывающего цеха существенно вырастают качество и объем продукции. НПФ «Техпромсервис» производит и реализует высокоточные станки для всех видов механической обработки древесины. Являясь разработчиком представленного в каталоге оборудования, компания гарантирует производительность, точность и долговечность механизмов.

Как выбрать деревообрабатывающий станок Критерии выбора деревообрабатывающего станка

Обработка дерева имеет большое значение для промышленности, мебельного производства. Сверление, строгание, пиление, фрезерование, шлифовка и другие процедуры практически невозможны без специального оборудования – деревообрабатывающего станка. Выбор такой техники представляет собой ответственную задачу и зависит, прежде всего, от условий эксплуатации. Бытовые, промышленные и профессиональные – мощность оборудования остается главной характеристикой при покупке станка.

На что обратить внимание при покупке

Станок для обработки древесины выбирается в зависимости от эксплуатационных нагрузок, поэтому мощность остается главным фактором при выборе и покупке оборудования. Станки разделены на виды, имеют индивидуальные особенности и функции, из-за чего покупатель нередко приходит в заблуждение.

Основные виды деревообрабатывающих станков и их функциональные особенности

Каждый отдельный тип станка отвечает за конкретную функцию, выполняя определенную операцию с материалом. Основными видами оборудования для деревообработки являются следующие станки:

брусовальные;

многопильные;

торцовочные;

делительные;

шипорезные.

Брусовальный станок используется для производства горбыля, обрезной и необразной доски, а также двухкантного бруса. Многопильный станок предназначен для точного и быстрого производства пиломатериалов, включая доски и брус. Торцовочное оборудование эксплуатируется на предприятиях для производства точных размеров древесины. Если говорить о делительных устройствах – их функцией является механизированная обработка изделий, заготовка пиломатериалов.

Шипорезное оборудование применяется для создания проушин и шипов на заготовках. Каждый из видов техники позволяет увеличить масштабы производства, автоматизировав процесс обработки дерева, что положительно сказывается на прибыльности предприятия. Оборудование помогает уменьшить количество персонала на предприятии.

Плюсы и минусы каждого вида станков

Брусовальный станок отличается двухзальной системой пиления, высоким выходом пиломатериалов, улучшенным базированием бревна при распиловке. Также среди его достоинств отмечается возможность распиловки бревна с брусовкой или «в развал». Оборудование отлично подойдет для распила тонкомерных материалов, что стало возможным благодаря установке пил меньшего диаметра.

Преимущества многопильного станка следующие: высокая производительность, простой монтаж, удобство при эксплуатации, а также высокая точность обработки материалов. Оборудование выделяется тем, что не требует усиленного фундамента на этапе установки. Еще одной положительной характеристикой станка является надежность – при правильной эксплуатации техника отличается долговечностью.

Достоинство торцовочного станка – в его характеристиках. Оборудование имеет ряд положительных качеств: глубину резки до 30 см, мощность в 3 кВт, 2850 об/мин, а также максимальный диаметр пилы, достигающий 45 см. Отдельно отмечается масса техники – 300 кг и 50 кг у автоматического и ручного оборудования соответственно.

Делительные станки имеют индикатор скорости подачи, бесступенчатое регулирование скорости подаваемого материала, простой выбор режима работы. На скорости и удобстве пользования устройством положительно сказывается наличие индикации нагрузки главного двигателя.

Шипорезный станок имеет широкое применение, и в это его главный плюс. Сращивание деревянных элементов, производство паркета, создание мебельного щита, а также производство погонажных изделий и обработка дверей и окон из дерева не обходятся без использования данного оборудования.

Цены оборудования

Стоимость деревообрабатывающего оборудования напрямую зависит от его типа, технических характеристик. Мощность, сложность устройства, функциональные возможности, комплектация, дополнительные аксессуары – все это учитывается при формировании стоимости на конкретный вид установки. Актуальная цена на продукцию указывается на сайте компании-производителя.

Выводы

У каждого типа станка для обработки дерева имеются свои преимущества, функциональные возможности. Техника выбирается в зависимости от характеристик производства, условий эксплуатации и нагрузки. НПФ «Техпромсервис» предлагает купить станки и пилы для деревообработки собственного производства. Качество работы в немалой степени определяется выбранным оборудованием.

Рекомендации по выбору дисковых пил по дереву

Выбор пильного диска для пил по дереву представляет собой ответственное мероприятие, от которого впоследствии будет зависеть качество производимого материала после обработки. Чтобы обеспечить чистый и высокоточный разрез заготовки, необходимо учесть ряд характеристик режущего изделия. Приведем основные критерии, которые следует взять во внимание при выборе и покупке продукции.

Тип диска

Выбирая пильный диск для деревообрабатывающего станка, тип диска остается одним из главных критериев подбора. По типу круг может быть монолитным и твердосплавным. Монолитный вариант производится из цельного куска высокоуглеродистой быстрорежущей стали. При доступной стоимости монолитные диски не выделяются долговечной службы. Их зубья достаточно быстро тупятся, вследствие чего требуется своевременно точить режущие элементы.

Большей надежностью характеризуются твердосплавные пильные диски. Продукция производится из инструментальной стали с напайками вольфрама и кобальта. Цена изделий из твердого сплава выше стоимости монолитных дисков, зато они обеспечивают чистый и быстрый распил древесины. Более того, нет потребности в частом затачивании краев.

Количество зубьев

От количества зубьев зависит частота и скорости резания материала. Чем больше их количество, тем чище линия разреза получается у мастера. Также стоит заметить трудный вынос стружки и увеличение нагрузки при большом количестве зубьев. Если диск имеет относительно мало режущих элементов, удаление стружки в процессе работы заметно упрощается. Вместе с тем это сказывается на качестве распила, который выходит черновым и грубым. Малое количество зубьев (10-40) встречается в большинстве случае на пильных дисках небольших диаметров с положительным углом наклона. Чаще всего много зубьев (80-90) имеется на дисках больших диаметров с отрицательным углом наклона.

Форма межзубных пазух

Пазухи между зубьями отвечают за выброс срезанного материала – стружку и опилки. Чем больше расстояние между отдельными режущими элементами, тем меньше их количество. Для продольного быстрого распиливания заготовок производятся специальные диски с небольшим количеством зубьев и большими пазухами. Противоположные характеристики предусмотрены на случае поперечного распила.

Конфигурация зубьев

Форма зубьев – обязательный критерий при выборе диска для циркулярной пилы по дереву. Данный параметр выбирается в зависимости от целей, с которыми приобретается станочный элемент. Универсальным вариантом считается пильный диск с переменными зубьями. Пильный диск с переменными зубьями идеально подойдет для обработки древесины различных пород. Отдельно отмечается оптимальная стоимость компонента станка. Есть несколько конфигураций зубьев:

Сменный зубец – АТВ.

Плоский зубец – FT.

Комбинированный зубец — HiATB.

Сменный зубец — Comb.

Трапециевидный зубец – TCG.

Угол наклона зуба

Данный параметр может быть положительным или отрицательным. Если говорить о положительном уклоне, в этом случае отклонение направлено в направлении тыльной стороны полотна зубьев. В другом случае отклонение зубьев направлено в обратную сторону.

Скорость вращения диска

Количество оборотов диска – важнейший параметр при выборе изделия. Чтобы обеспечить безопасную работу у станка, необходимо превосходство допустимой скорости вращения диска над скоростью вращения шпинделя. Максимальный показатель частоты вращения круга переменяется в зависимости от диаметра. Предел вращения указывается на полотне изделия, и его превышать настоятельно не рекомендуется. В противном случае высок риск некачественного пропила, уменьшении сроков службы круга, опасность получения травмы.

Ширина пропила

Этот показатель зависит от наружного диаметра круга, который ограничивается внутренним диаметром кожуха пилы. Определять подходящий показатель диаметра нужно, опираясь на инструкцию к станку. Каждому оборудованию соответствует определенный размер диска.

Прочность зубьев

Данный показатель не менее важен, чем все остальные. От прочности зубьев зависит срок службы диска без необходимости дополнительной заточки. Также прочность оказывает влияние на чистоту распила, безопасность во время работы. Чаще всего сегодня встречаются твердосплавные зубцы, чем те, что изготовлены из стали.

Выводы и общие рекомендации специалистов

Пилы серии С3 оснащаются режущими элементами с внушительной толщиной. Это позволяет затачивать зубцы несколько раз. Большей прочностью готовы похвастать пилы серии С4. Выбор оборудования и его компонентов должен осуществляться с учетом всех критериев.

НПФ «Техпромсервис» — производственное предприятие, специалисты которого разрабатывают высококачественное оборудование для деревообработки, производят и реализуют станки предприятиям и небольшим мастерским. Компания предлагает все виды станков для обработки древесины.