8. Ремонт полимерных материалов и паяных соединений

Соединение деталей пайкой происходит вследствие диффузии присадочного материала (припоя) в основной металл. Так как температура плавления припоя значительно ниже температуры плавления основного металла, при пайке исключается возникновение опасных напряжений, а также изменение его химического состава, структуры и механических свойств. Поэтому пайка используется при ремонте трубопроводов, баков, радиаторов, электрооборудования, а также для соединения или закрепления тонкостенных деталей и деталей из разнородных металлов, уплотнения резьбовых соединений, устранения пористости и заделки свищей.

При ТР машин применяют мягкие (легкоплавкие) и твердые (тугоплавкие) припои. Мягкие припои состоят в основном из олова и свинца, имеют температуру плавления 400... 500°С и сравнительно невысокую механическую прочность. Температура плавления твердых припоев, состоящих из меди, цинка, серебра, никеля и других металлов, выше 500 °С. При пайке газовой горелкой наиболее распространены медно-цинковые (латунные) припои.

Для удаления с поверхностей пленки оксидов и других примесей, препятствующих пайке, используют флюсы в виде порошков или паст.

Технологический процесс пайки включает в себя следующие операции: подготовку деталей к пайке, сборку их для пайки, нагрев места пайки (до температуры, превышающей на 45 ... 50 °С температуру плавления припоя); предохранение поверхностей от окисления при пайке; введение припоя в место пайки и обработку шва; контроль качества паяных соединений.

Подготовка поверхностей заключается в удалении загрязнений, жировых и окисных пленок, а также в придании им в местах стыка некоторой шероховатости с целью улучшения сцепления припоя с соединяемыми деталями.

Сборка деталей для пайки выполняется в специальном приспособлении, обеспечивающем выдерживание заданного зазора между соединяемыми деталями, который должен быть не более 0,4 мм при использовании мягких припоев и 0,04... 0,08 мм - твердых.

Припои при сборке располагают строго в определенных местах: проволоку - вокруг зазора; фольгу накладывают на места спая и закрепляют; пастой обмазывают места стыка.

Разнообразие припоев определяет способ пайки: электропаяльником, ультразвуковым паяльником, паяльной лампой, газовой горелкой. Нагревать соединения можно также в электропечах, токами высокой частоты и другими способами.

Остатки флюса и шлак для предотвращения коррозии места пайки удаляют механически и промывкой (за исключением канифольных флюсов).

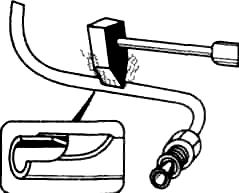

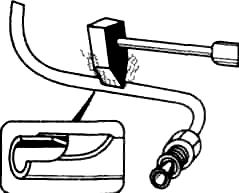

Технология ремонта пайкой зависит от конструкции детали и метода ее подогрева. Например, трещины топливопроводов низкого давления устраняют припайкой накладок (рис. 8.1).

Рис. 8.1. Запаивание трещины

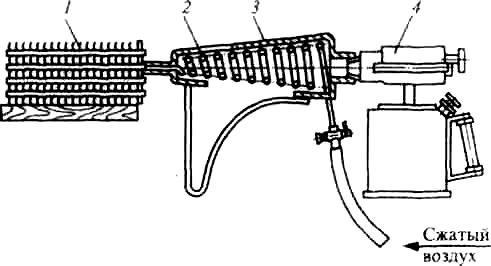

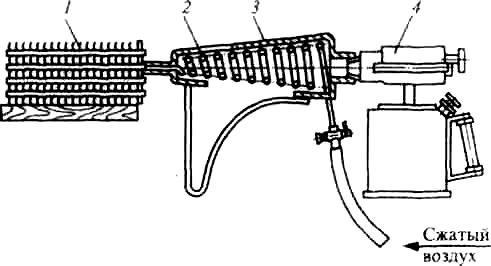

При ремонте радиатора его разбирают, промывают и сердцевину подвергают гидравлическому испытанию водой под давлением до 0,2 МПа. Если число поврежденных трубок составляет 5... 15% (в зависимости от марки двигателя), их концы запаивают, выключая тем самым из работы. При большем количестве поврежденных трубок их заменяют новыми. Поврежденные трубки отпаивают от опорных и охлаждающих пластин с помощью шомполов или горелок (рис. 8.2). После установки новых трубок их развальцовывают и припаивают мягким припоем к опорным пластинам. Допускается замена не более 25 % от общего числа трубок. После ремонта и сборки радиатор испытывают на герметичность.

Рис. 8.2. Приспособление для отпаивания трубок радиатора: 1 - радиатор; 2 - змеевик; 3 - кожух; 4 - паяльная лампа

Контакты приборов электрооборудования припаивают серебряными, медно-цинковыми и медными припоями электроконтактным способом.

При ТР машин для заделки вмятин в деталях из тонколистового материала, трещин и раковин в корпусных деталях, восстановления изношенных рабочих поверхностей склейкой и наращиванием применяют полимерные материалы.

Прочность клеевого соединения зависит от свойств клея и материала деталей, качества подготовки склеиваемых поверхностей, толщины слоя клея, равномерности его распределения по поверхностям деталей и соблюдения режима склеивания. При ТР машин часто используют приклеивание фрикционных накладок к дискам муфт сцепления и колодкам разных тормозных устройств. Клеи при этом могут быть холодного и горячего отверждения, жидкие, пастообразные, бутварно-фенольные (БФ), эпоксидные, полиуретано-вые и др.

Технология клеевого соединения состоит из следующих операций: подготовка поверхностей деталей для склеивания; нанесение на них клея; соединение деталей; отверждение клея; зачистка соединения; контроль качества соединения.

Подготовка поверхностей для склеивания предусматривает подгонку деталей, создание определенной шероховатости, промывку и обезжиривание. Технология склейки (нанесение клея, соединение деталей и отверждение клея) зависит от характера устраняемого дефекта и вида клея. Образованные швы зачищают и проверяют их качество (визуально, ультразвуковыми методами или дефектоскопами).

Наращивание полимерных материалов производится при нанесении защитных покрытий, заделке вмятин, небольших трещин и других повреждений деталей, например при восстановлении торцевых колец и уплотнительных шайб поддерживающих и опорных катков гусеничных тракторов. Полимерные покрытия могут быть в виде растворов, расплавов и мелкодисперсных порошков. Наносят их газопламенным и электростатическим напылением, прессованием, литьем под давлением и другими методами.

2