9. Окраска дорожно-строительных машин и тракторов

Технологический процесс окраски машин включает в себя подготовку поверхностей к окрашиванию, нанесение грунтовочного слоя, шпатлевки и лакокрасочного покрытия.

Подготовка поверхностей заключается в очистке их от старой краски, продуктов коррозии и загрязнений. Очистка производится механическими, химическими, электрохимическими, термическими, ультразвуковыми и другими способами. При ТР допускается наносить новое лакокрасочное покрытие на старое, если на нем нет следов разрушения (отслаивания, шелушения, растрескивания и других дефектов).

Грунтовочный слой наносят для защиты от коррозии и получения прочного сцепления лакокрасочного покрытия с окрашиваемой поверхностью. Выбор грунтовки зависит от условий эксплуатации машины или агрегата, материала покрываемой поверхности и вида лакокрасочного материала (ЛКМ).

После нанесения грунта для выравнивания поверхности (удаления вмятин, царапин и других дефектов) выполняется шпатлевание - нанесение нескольких слоев густой пасты (шпатлевки), толщина каждого из которых не более 0,5 мм. Причем каждый слой местной шпатлевки (общая толщина покрытия обычно не более 1 ... 1,5 мм) должен просушиваться, шлифоваться и очищаться от шли и абразива.

Обработанная поверхность (загрунтованная и при необходимости зашпатлеванная) покрывается несколькими слоями краски, число и отделка которых зависят от предъявляемых требований к внешнему виду машины и условий эксплуатации (каждый слой краски необходимо просушивать). Для окраски наружных поверхностей обычно применяют нитроэмали и синтетические эмали.

Например, при окраске кузовов грузовых автомобилей, как правило, производится грунтование, местное шпатлевание и нанесение 2... 3 слоев краски. На другие части машин наносят 1... 2 слоя краски (в некоторых случаях без грунтовки).

Нанесение лакокрасочных покрытий может выполняться кистью, воздушным и безвоздушным распылением, распылением в электростатическом поле и другими методами, которые отличаются расходом и возможностью использования ЛКМ разных марок, продолжительностью процесса окрашивания, возможностью применения для обработки изделий сложной конфигурации, сложностью оборудования.

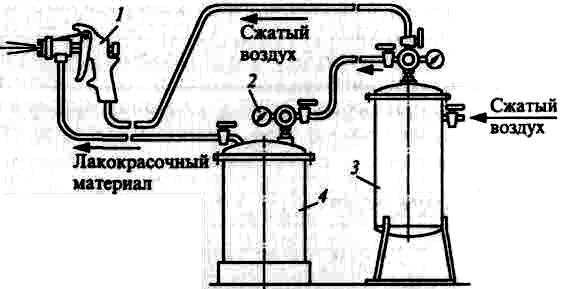

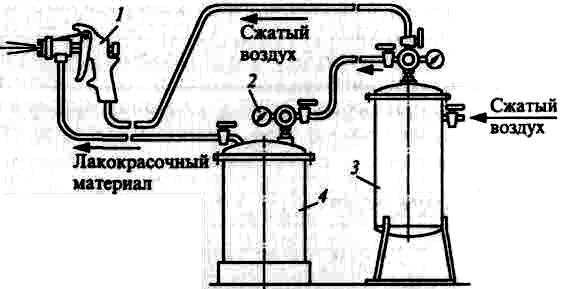

Воздушный способ распыления основан на применении специальных пневматических установок, например, краскораспылителей с подачей ЛКМ нагнетанием (рис. 9.1). В этом случае ЛКМ подается к краскораспылителю под давлением 0,15...0,20 МПа, который распыляет его сжатым воздухом под давлением 0,3... 0,4 МПа. Этот способ технологически прост и может использоваться для изделий различных размеров и сложных поверхностей. Однако для него характерны значительные потери ЛКМ и растворителей (от 30 до 75 %) и наличие для выполнения работ помещения (камеры) с хорошей системой вентиляции.

Безвоздушный способ основан на распылении ЛКМ под давлением 20...25 МПа. Применение этого способа обеспечивает снижение расхода лакокрасочных материалов на 20... 25 % по сравнению с воздушным, позволяет применять ЛКМ повышенной вязкости (что сокращает расход растворителей на 15 ... 25 %) и несколько улучшает условия труда. Недостатками этого способа являются необходимость смены сопла для изменения ширины факела и тщательного фильтрования ЛКМ, а также сложность манипуляций с краскораспылителем из-за жесткости краскоподводящих шлангов.

Рис. 9.1. Краскораспылительная установка: 1 - краскораспылитель; 2 - редуктор давления;

3 - водомаслоотделитель; 4 - бак с краской (красконагнетательный бак)

Способ окраски в электрическом поле высокого напряжения основан на осаждении положительно заряженных частиц ЛКМ на отрицательно заряженное (заземленное) изделие. В условиях ЭП можно использовать ручное оборудование при напряжении 30 кВ. Этот метод обеспечивает снижение потерь ЛКМ до 50 % по сравнению с пневматическим распылением (а при окраске пространственных конструкций и больше), улучшение условий труда и качества окраски. К недостаткам метода относятся ограничения по электропроводности ЛКМ и использование более сложного оборудования.

Заключительной стадией технологического процесса окраски, во многом определяющей защитно-декоративные свойства лакокрасочных покрытий, является сушка, которая может быть естественной или искусственной. Естественная сушка на воздухе применяется для быстросохнущих нитроэмалей. Искусственная сушка, выполняющаяся при высоких температурах, ускоряет процесс и повышает качество покрытия. Для большинства синтетических эмалей (алкидных и меламино-алкидных) искусственная сушка обязательна, так как они отвердевают и образуют хорошие покрытия только при температуре 120... 130°С.

При ТР чаще применяют конвекционную и терморадиационную сушки. Конвекционная сушка заключается в обогреве изделия горячим воздухом в сушильных камерах. Терморадиационная сушка основана на облучении изделия инфракрасными лучами, которые поглощаясь металлом детали, прогревают ее. В качестве источников инфракрасного излучения используют специальные лампы накаливания или нагревательные элементы.

Для обеспечения заданных параметров лакокрасочного покрытия, создания благоприятных условий труда и локализации выделения вредных веществ используют окрасочные камеры и установки. Окрасочные камеры применяют при больших производственных программах. В ЭП при любых способах нанесения покрытий чаще используют установки бескамерной окраски (вытяжные решетки).

1