Занятие 7. Лекция 7 «Погрешности установки и их влияние на точность обработки»

Погрешность установки заготовки является существенным фактором, оказывающим влияние на точность обработки.

Под погрешностью установки понимают отклонение фактически достигнутого положения заготовки или детали при установке от требуемого.

Погрешность установки складывается из погрешностей базирования , закрепления и приспособления .

Погрешность установки заготовок

Под погрешностью установки понимается отклонение положения заготовки на станке от требуемого. Например, требуемым для заготовок вала на токарном станке является положение, при котором их ось совпадает с осью шпинделя станка. В действительности всегда имеет место то или иное отклонение положения заготовок от требуемого, которое прямо или косвенно переносится на погрешности их обработки.

Погрешность установки заготовок складывается из погрешности базирования, погрешности закрепления и погрешности приспособления, используемого для их установки.

Погрешность базирования — отклонение фактически достигнутого положения заготовки при базировании от требуемого. Эту погрешность можно рассматривать как отклонение технологических баз от установочных элементов приспособления, возникшее при базировании. Причем это отклонение определяется как максимально возможное для партии заготовок.

Рассмотрим примеры установки заготовок, при которой имеют место погрешности базирования.

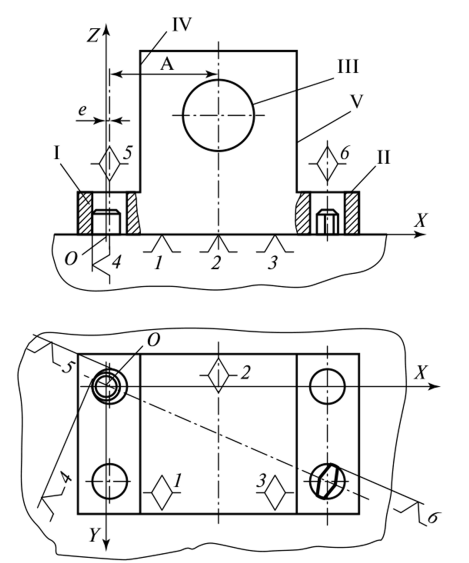

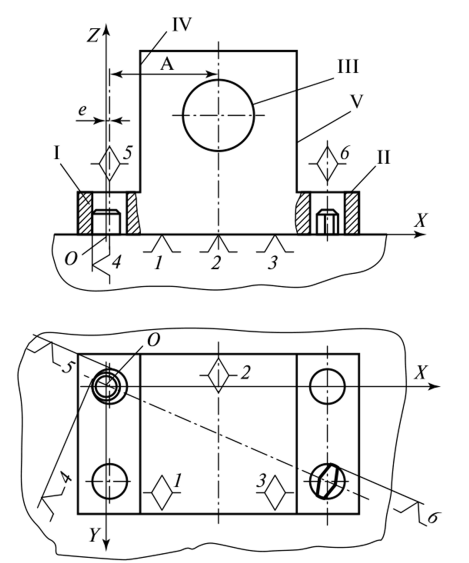

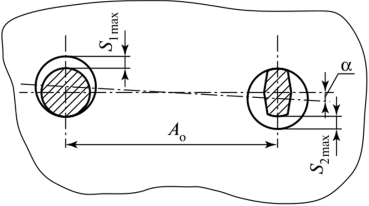

На рис. 4.42 приведена схема установки корпуса. Технологическими базами корпуса являются нижняя плоскость и два перпендикулярных ей отверстия, обычно обработанных с точностью

Рис. 4.42. Схема установки корпуса на плоскость и два отверстия

7 62

не ниже /77. Левым отверстием корпус устанавливается на цилиндрический палец приспособления, а правым — на срезанный. Отметим, что такая схема установки благодаря своей простоте широко используется на практике.

Из-за зазоров между пальцами и отверстиями I и II возможно отклонение оси левого отверстия от оси цилиндрического пальца на величину

![]()

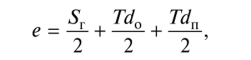

где Sr — гарантированный зазор между пальцем и отверстием; Td0, Tdn — соответственно допуски диаметров отверстия I и цилиндрического пальца. Удвоенное значение величины е и будет представлять собой погрешность базирования корпуса в направлениях осей Дебд) и Y(e6y), т.е.

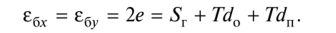

![]()

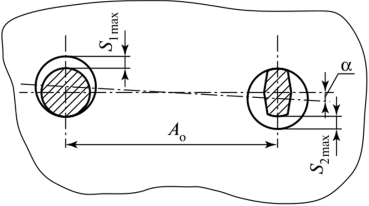

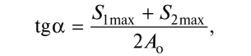

Наряду с погрешностями базирования гбх и гбу при рассматриваемой схеме установки возможен перекос корпуса в плоскости XOY (рис. 4.43). Угол перекоса ос определяется выражением

![]()

где ?1тах, У2max — максимально возможные зазоры в сопряжениях соответственно цилиндрического и срезанного пальцев с отверстиями I и II; А0 — расстояние между этими отверстиями. Погрешность базирования корпуса в направлении оси ZpaBHa нулю.

![]()

Рис. 4.43. Схема перекоса корпуса при установке на плоскость и два отверстия

Очевидно, что при растачивании отверстия III в корпусе на настроенном станке, когда инструмент занимает неизменное положение относительно оси цилиндрического пальца, получить размер А (см. рис. 4.42) с погрешностью меньше погрешности базирования гдх

невозможно. Отклонение от параллельности оси этого отверстия относительно, например, обработанных на предшествующей операции боковых плоскостей IV и V корпуса не может быть меньше его перекоса при базировании. На точность диаметра отверстия III погрешность базирования корпуса непосредственного влияния не оказывает, однако приводит к неравномерности припуска и образованию погрешностей формы этого отверстия. Таким образом, погрешность базирования заготовок приводит к погрешностям размеров, формы и расположения обработанных поверхностей.

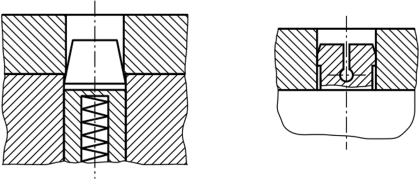

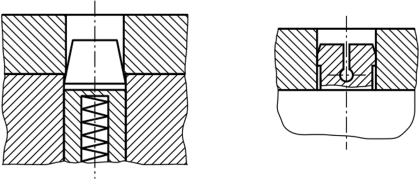

Погрешности базирования корпуса можно избежать или по крайней мере сократить эту погрешность, если вместо жестких пальцев использовать в приспособлении подпружиненные конические (рис. 4.44, а) или упругодеформируемые (рис. 4.44, б) пальцы.

![]()

Рис. 4.44. Схемы установки заготовки отверстием на подпружиненный конический (а) и упругодеформируемый (б) пальцы

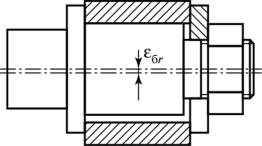

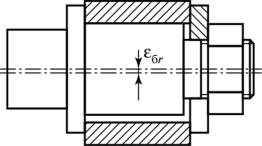

На рис. 4.45 показана схема установки втулки на жесткую цилиндрическую оправку (с зазором) для обработки наружной поверхности. Максимально возможный при обработке партии втулок эксцентриситет осей оправки и отверстия и представляет собой погрешность базирования втулки в радиальном направлении г6г Погрешность базирования втулки в осевом направлении равна нулю.

![]()

Рис. 4.45. Схема установки втулки на жесткую оправку

Вполне очевидно, что обеспечить радиальное биение наружной поверхности втулки относительно поверхности отверстия меньше 2г6г при данной схеме установки невозможно. На погрешность диаметра наружной поверхности втулки погрешность базирования г§г непосредственного влияния не оказывает, но может вызвать погрешности формы этой поверхности.

Погрешность базирования втулки ?бг можно исключить следующим образом:

• установкой на коническую центровую оправки с малой конусностью;

• установкой на разжимную оправку;

• установкой на жесткую цилиндрическую оправку с гарантированным натягом.

Рассмотренный пример показывает, что при выборе схемы базирования заготовки нужно в первую очередь исходить из условия обеспечения точности расположения ее поверхностей, а затем уже — из условия обеспечения заданных размеров.

Погрешность закрепления. При закреплении положение заготовки, достигнутое при базировании, в той или иной степени изменяется — возникает погрешность закрепления. Эту погрешность можно рассматривать как отклонение технологических баз от установочных элементов приспособления, возникшее при закреплении. Причем это отклонение берется как наибольшее для партии заготовок.

Причинами образования погрешности закрепления являются:

• контактные деформации в стыках технологических баз с установочными элементами приспособления;

• погрешности формы технологических баз и поверхностей заготовки, с которыми взаимодействуют зажимные элементы приспособления;

• непостоянство сил закрепления и неодновременность их приложения.

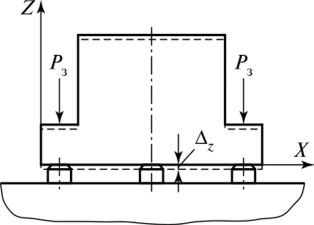

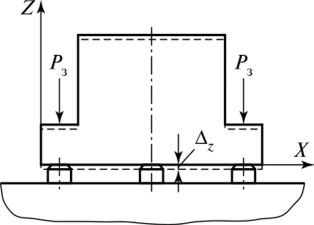

На рис. 4.46 показана схема закрепления заготовки корпуса. При закреплении происходят контактные деформации стыка нижняя плоскость корпуса — опорные штыри и корпус смещается вниз на величину Дг При обработке (закреплении) партии корпусов из-за колебаний параметров шероховатости и волнистости нижней плоскости, а также сил закрепления величина Az оказывается переменной. Разность между максимальным и минимальным значениями этой величины и представляет собой погрешность закрепления корпуса в вертикальном направлении езг Следует отметить, что эта по-

![]()

Рис. 4.46. Схема закрепления заготовки корпуса: Р3 — сила закрепления

грешность оказывает такое же влияние на точность обработки заготовки, как и погрешность базирования.

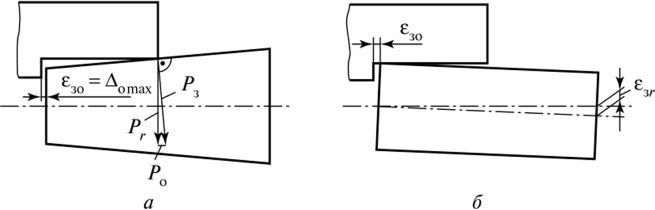

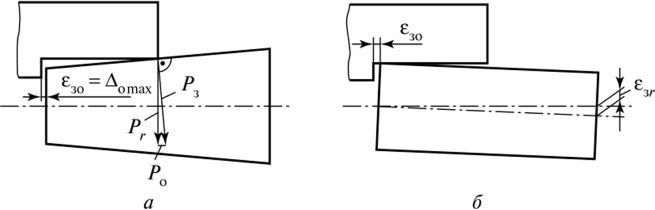

На рис. 4.47 приведены схемы установки заготовки вала в трехкулачковом самоцентрирующем патроне. Из-за конусообразности заготовки (рис. 4.47, а) при закреплении возникает осевая сила Р0, которая вызывает ее смещение относительно патрона на величину Д0. Это смещение при обработке (закреплении) партии заготовок может изменяться от нуля до некоторого максимального значения, которое и принято считать погрешностью закрепления в осевом направлении е30 = Лотах.

![]()

Рис. 4.47. Схемы закрепления заготовки вала в трехкулачковом самоцентрирующем патроне:

а — при конусообразности цилиндрической поверхности вала; б — при наличии погрешностей формы этой поверхности в осевом и поперечном сечениях

Так как цилиндрическая поверхность заготовки обычно наделена отклонениями формы как в осевом, так и в поперечном сечениях, то при закреплении может сформироваться такая система сил, которая вызовет как осевое смещение заготовки, так и ее перекос относительно оси патрона. Таким образом возникают погрешности закрепления заготовки вала в осевом (е30) и радиальном (езг) направлениях (рис. 4.47, б).

Очевидно, что при подрезке торца заготовки вала на настроенном станке (когда резец занимает неизменное положение относительно выточки кулачков) выдержать размер до его левого торца (технологической базы) с погрешностью меньше ?эо невозможно. Погрешность закрепления езг непосредственного влияния на точность диаметра заготовки при обтачивании не оказывает. Однако эта погрешность приводит к неравномерности припуска на обтачивание и может вызвать появление погрешностей формы обточенной поверхности.

При закреплении наряду со смещениями и перекосами заготовки относительно приспособления происходят и ее собственные деформации, которые также относятся к погрешностям закрепления. Эти деформации тесно связаны с погрешностями формы технологических баз заготовки.

На рис. 4.48 дана схема закрепления призматической заготовки, осуществляемого с помощью прихватов.

Обработке (торцовому фрезерованию) подвергается верхняя плоскость заготовки. Ее нижняя плоскость, являющаяся установочной базой, и плоскость полок, с которой взаимодействуют прихваты, имеют погрешности формы. Положение заготовки после базирования показано на рис. 4.48, а (точка А принадлежит заготовке). Предположим, что прихваты срабатывают неодновременно. Первым в работу вступает правый прихват. Под действием силы Р' заготовка повернется относительно точки А. Одновременно она под действием этой силы (ее составляющей Рх) сместится вправо на величину ?зг и займет положение, показанное на рис. 4.48, б. При срабатывании левого прихвата заготовка при определенных условиях будет упруго деформирована силой Р' на величину ?зг Заготовка после закрепления и фрезерования верхней плоскости показана на рис. 4.48, в. При раскреплении под действием сил упругости материала нижняя плоскость заготовки примет первоначальную форму. При этом обработанная верхняя плоскость приобретет соответствующую погрешность формы Аф (рис. 4.48, г).

Очевидно, что в рассмотренном примере деформации заготовки могут быть резко уменьшены, если силы закрепления приложить не параллельно, а перпендикулярно плоскости X0Z.

Основываясь на вышеизложенном, можно указать, что для сокращения погрешности закрепления необходимо:

• обеспечивать высокую точность и качество поверхностного слоя

технологических баз;

![]()

Рис. 4.48. Схема перемещений и деформаций призматической заготовки при закреплении

• обеспечивать рациональное направление и точки приложения сил закрепления;

• стабилизировать значения сил закрепления путем использования механизированных приводов в приспособлениях.

Погрешность приспособления. Эта погрешность епр является результатом неточностей изготовления приспособления и его установки на станке, а также неравномерного износа установочных элементов от многократного взаимодействия с заготовками.

Например, широко используемые трехкулачковые самоцентри- рующие патроны при каждой установке на шпинделе станка занимают различные положения, которые колеблются в пределах зазора между посадочной шейкой шпинделя и посадочным отверстием в патроне. Вследствие этого заготовка, установленная в патроне, оказывается несоосной со шпинделем станка. Кулачки патрона из-за зазоров между ними и направляющими при закреплении заготовки перекашиваются. Это ведет к перекосу заготовки относительно шпинделя станка. При эксплуатации патрона установочные поверхности кулачков изнашиваются. Износ у разных кулачков может быть неодинаковым. Он также может сопровождаться образованием погрешностей формы указанных поверхностей. Все это увеличивает погрешность установки заготовок.

Для уменьшения рассматриваемой составляющей погрешности установки заготовок необходимо:

• повышать точность приспособлений и точность их установки на станке;

• использовать приспособления с минимальным числом подвижных сопряжений;

• выполнять обработку установочных поверхностей приспособлений непосредственно на том станке, для оснащения которого они предназначены.

Например, погрешность установки втулки на внутришлифо- вальном станке можно резко сократить, если вместо трехкулачкового самоцентрирующего патрона использовать мембранный патрон.

Простейший мембранный патрон (рис. 4.49) состоит из планшайбы 1, мембраны 2 с большим количеством кулачков 3 и штока 4. При воздействии штока на мембрану последняя прогибается, а кулачки разводятся и обработанная втулка 5 извлекается из патрона (рис. 4.49, а). Затем устанавливается следующая втулка, шток отводится влево и под действием сил упругости материала мембрана принимает первоначальную форму, а кулачки сводятся и зажимают втулку (рис. 4.49, б).

![]()

Рис. 4.49. Мембранный патрон:

а — с разведенными кулачками; б — со сведенными кулачками

После установки мембранного патрона на станок установочные поверхности его кулачков шлифуют на этом же станке. Это позволяет практически устранить влияние погрешности установки патрона на станке и износа его кулачков на точность установки заготовки.

Аналогичным образом поступают и в ряде других случаев. Так, трехкулачковые самоцентрирующие патроны оснащают «сырыми» кулачками, которые растачивают непосредственно на токарном станке. После установки электромагнитной плиты на плоскошлифовальный станок ее установочную плоскость в обязательном порядке шлифуют на этом же станке. Так же поступают при износе установочной плоскости этой плиты.

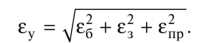

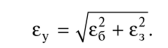

Определение погрешности установки. Погрешность установки заготовки ?у (в заданном направлении) находится суммированием ее составляющих. Рассматривая еб, е3 и епр как поля рассеивания случайных величин, имеющих нормальное распределение, получаем

![]()

Погрешность базирования (еб) определяется расчетом на основе геометрических соотношений. Погрешность закрепления (е3) и погрешность приспособления (епр) находятся по справочникам. Так как разделить эти составляющие погрешности установки при их экспериментальном определении затруднительно, то обычно в справочниках указывается только значение погрешности закрепления, в которую входит и погрешность соответствующего приспособления. С учетом сказанного получаем

![]()

При установке заготовок в центрах, самоцентрирующих патронах, на разжимных оправках и т.п. базирование и закрепление заготовок осуществляется одновременно, поэтому отделить их друг от друга трудно. Принято считать, что в указанных случаях погрешность базирования заготовок в радиальном направлении равна нулю. Таким образом ?у = е3.

Установка заготовок с выверкой. Наряду с рассмотренной выше установкой заготовок в приспособлениях без выверки в условиях единичного и мелкосерийного производства широко используется установка с выверкой положения каждой заготовки по разметочным рискам или непосредственно по поверхности заготовки. На рис. 4.50 показана схема выверки положения втулки на внутришлифовальном станке. Для обеспечения жесткого допуска радиального биения шлифуемого отверстия 1 относительно ранее прошлифованного отверстия 2 поступают следующим образом. С помощью прокладок 3 и неоднократного закрепления-раскрепления втулки добиваются допустимого радиального биения отверстия 2 относительно оси шпинделя бабки изделия. Это биение измеряют в двух сечениях отверстия 2 с помощью индикаторного устройства. После выверки производят шлифование отверстия 1.

![]()

Рис. 4.50. Схема выверки положения втулки

Погрешность установки заготовки с выверкой равна погрешности выверки. Например, если после выверки втулок радиальное биение отверстия 2 относительно оси шпинделя бабки изделия составляет до 0,01 мм, то погрешность установки втулок в радиальном направлении ?у = 0,005 мм. При этом ?у включает в себя как погрешность закрепления, так и погрешность приспособления.

Необходимо отметить, что выверка позволяет обеспечить высокую точность установки заготовок, но является очень трудоемкой. Поэтому уже в условиях серийного производства установки заготовок с выверкой стараются избегать. Вместе с тем в отдельных случаях процесс выверки автоматизируют и эффективно используют установку заготовок сложной формы с выверкой в условиях крупносерийного производства.

Использован материал

https://studref.com/607300/tehnika/pogreshnost_ustanovki_zagotovok