ДЕПАРТАМЕНТ ВНУТРЕННЕЙ И КАДРОВОЙ ПОЛИТИКИ

БЕЛГОРОДСКОЙ ОБЛАСТИ

ОБЛАСТНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ

ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«БЕЛГОРОДСКИЙ СТРОИТЕЛЬНЫЙ КОЛЛЕДЖ»

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

обучающимся по выполнению лабораторных работ

ПМ.01 «Техническое обслуживание и ремонт автотранспорта»

МДК.01.06 «Техническое обслуживание и ремонт шасси автомобилей»

для специальности 23.02.07

«Техническое обслуживание и ремонт двигателей, систем и агрегатов автомобилей»

Белгород, 2017

| Одобрено предметно-цикловой комиссией специальности 23.02.07 | Разработано на основе рабочей программы профессионального модуля ПМ. специальность: 23.02.07 Техническое обслуживание и ремонт автотранспортных средств

|

| Протокол № ____ от «__»_______201__ г. Председатель предметно- цикловой комиссии ________________Бугаев В.А.

| Заместитель директора по учебно- методической работе ______________Петрова Н.В. «___»____________ 201__ г. |

Составитель: преподаватели спец. дисциплин

Вознесенский Михаил Алексеевич

Пояснительная записка

Целью данного курса лабораторных работ является закрепление у студентов теоретических знаний об обслуживании и диагностировании автомобилей путем выполнения данных работ непосредственно в ходе лабораторных занятий. Также на лабораторных занятиях студенты ознакомляются с устройством и принципом работы различного гаражного оборудования и непосредственно наблюдают его работу в ходе занятия.

Задачей выполнения студентами данных лабораторных работ является получение практических навыков по обслуживанию и диагностированию автомобилей с применением технических средств диагностирования и современных стендов.

Перечень лабораторных работ по ПМ.01 МДК.01.05

| Тема лабораторной работы | Кол-во часов |

Техническое обслуживание и текущий ремонт трансмиссии | 6 |

Техническое обслуживание и текущий ремонт ходовой части. | 4 |

Техническое обслуживание и текущий ремонт рулевого управления | 4 |

Техническое обслуживание и текущий ремонт тормозной системы | 6 |

| Всего: | 20 |

Критерии оценки

Критерии оценки студентов за лабораторно - практические работы:

Оценка «5» ставится тогда, когда:

- студент свободно применяет полученные знания на практике;

- не допускает ошибок при выполнении работы;

- отчет оформлен аккуратно и в соответствии с требованиями.

Оценка «4» ставится:

- студент умеет применять полученные знания на практике;

- практически безошибочно выполняет работы;

- отчет оформлен недостаточно аккуратно, но в соответствии с требованиями.

Оценка «3» ставится:

- студент обнаруживает усвоение нового материала, но испытывает затруднение при его самостоятельном воспроизведении и применении на практике;

- при выполнении работ допускает ошибки;

- отчет оформлен не аккуратно или не в соответствии с требованиями.

Оценка «2» ставится:

- студент не обнаруживает теоретические знания и не может выполнить практическое задание;

- отчет не оформлен.

Лабораторная работа №1 «Диагностирование агрегатов трансмиссии» Цели работы:

Получить практические навыки выполнения общей и поэлементной диагностики и регулировочных работ по трансмиссии.

Оборудование рабочего места

Люфтомер-динамометр

Ход работы

- Составить конспект теоретической поддержки:

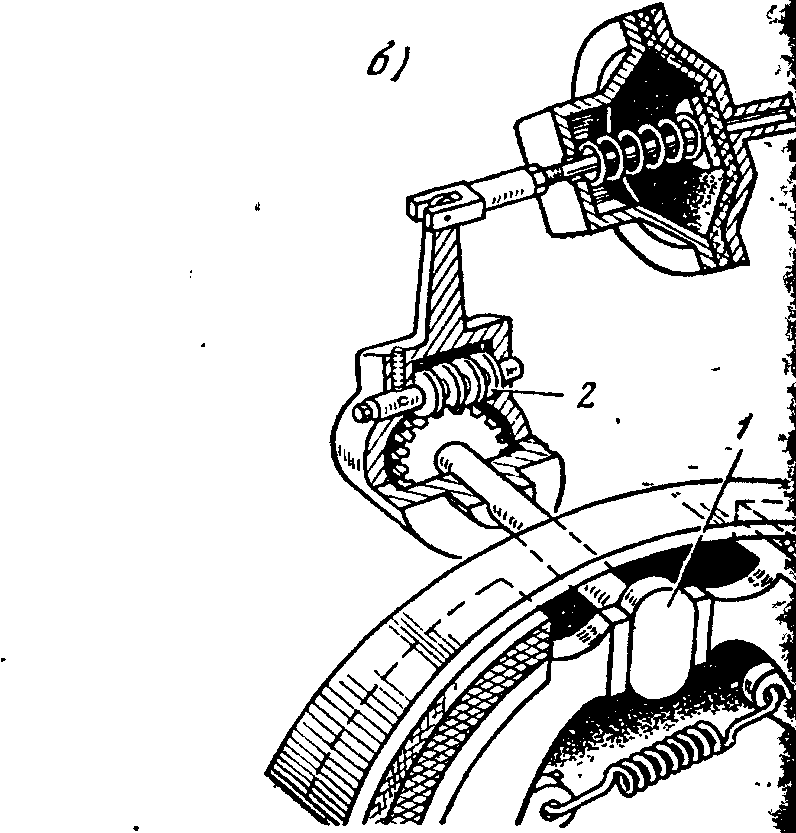

Люфтомер-динамометр

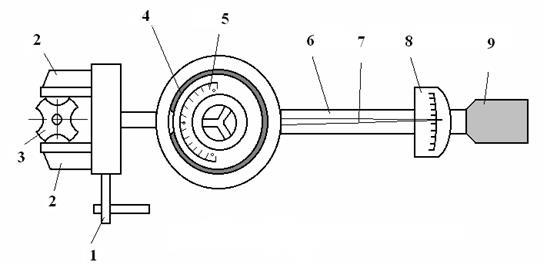

Рис. 19.1. Устройство люфтомера-динамометра: 1 – винтовой зажим; 2 – подвижные губки; 3 – фланец крестовины; 4 – жидкостный уровень; 5 – градуированная шкала; 6 – рессорный элемент динамометра; 7 – стрелка динамометра; 8 – шкала динамометра; 9 – рукоятка

Общее диагностирование трансмиссии

Общее диагностирование трансмиссии производится по суммарному люфту. Для этого затормаживается коленчатый вал двигателя и за ведущее колесо на нейтральной передаче производят поворот с усилием 15-20Н∙м в ту или другую сторону до полного исчезновения люфта. Шкалу люфтомера устанавливают на 0о и производят те же действия в другую сторону.

Табл.19.1. Максимальные допустимые значения люфтов трансмиссии

| Агрегаты трансмиссии | Легковые автомобили | Грузовые автомобили |

| Главная передача | 15-20о | 60о |

| Коробка передач | 5о | 15о |

| Карданная передача/ШРУС | 5о | 6о |

| Суммарный люфт | 45-50о | - |

Суммарный люфт в агрегатах и механизмах трансмиссии автомобилей с передним приводом может быть определен при вывешивании одного из передних колес, присоединении динамометра к гайке крепления колеса и установке угломера у колеса.

Шумы и вибрации

Повышенный шум появляется при износе зубчатых колес, подшипников и синхронизаторов, увеличении зазора между ведущим и ведомым валами, недостаточном количестве или загрязнении смазочного материала.

Стук при трогании автомобиля с места или резком увеличении нагрузки при движении автомобиля может быть вызван:

увеличением бокового зазора в зацеплении зубчатой пары главной передачи или дифференциала;

износом зубьев и опорных шайб сателлитов;

ослаблением крепления шестерни к чашке дифференциала;

износом подшипников или нарушением их регулировки;

износом крестовин карданной передачи.

Шум шестерен при движении автомобиля со скоростью 30-60 км/ч под действием тяговой силы, создаваемой двигателем (а не накатом), свидетельствует о неправильном зацеплении шестерен (пятно контакта смещается в сторону широкой части зубьев ведомой шестерни). Шум шестерен при торможении двигателем свидетельствует о смещении пятна контакта зацепления в сторону узкой части зубьев ведомой шестерни.

Повышенные уровни вибрации и шума в заднем мосту появляются по следующим причинам:

увеличение бокового зазора в зацеплении зубчатой пары в результате износа их зубьев или подшипников;

нарушение регулировки зацепления зубчатой пары по контакту;

ослабление затяжки подшипников;

биение вала шестерни вследствие износа подшипников;

наличие дефектов деталей дифференциала, проявляющихся при движении автомобиля по криволинейной траектории.

- Произвести проверку элементов трансмиссии:

Диагностирование КПП производится по следующим параметрам:

Шум при работе: износ зубьев шестерен, подшипников, шлицев на шестернях и валах; низкий уровень или пониженная вязкость смазочного масла; ослабление крепления КПП к двигателю.

Произвольное выключение передачи: износ зубьев шестерен; ослабление или поломка пружин фиксаторов; износ выточек на ползунах переключения; износ вилок переключения передач.

Повышенное усилие при переключении передач: повышенная вязкость масла; загрязнение направляющих ползунов; заедание рычага переключения или фиксаторов.

Перегрев: низкий уровень масла; низкая вязкость масла; высокий момент затяжки подшипников КПП.

Большой люфт: изношены боковые поверхности зубьев.

Нарушение герметичности КПП: нарушение целостности прокладок и манжет; ослабление крепления крышек.

Неисправности карданной передачи могут заключаться в биении вала, его вибрации и появлении зазора в шарнирах.

Шум и стуки при резком изменении частоты вращения указывают на износ подшипников крестовин или шлицевого соединения валов. Стук при движении накатом - на ослабление крепления или износ подшипника промежуточной опоры. Вибрации вала указывают на нарушение его балансировки или прогиб.

Карданную передачу диагностируют путем замера суммарного люфта в карданных и шлицевых соединениях в следующем порядке:

КПП устанавливают на нейтральную передачу, машина затормаживается основным тормозом (главная передача зажата).

Фланец кардана захватывается вилкой люфтомера-динамометра и измеряют угловой люфт.

- Сделать вывод по проделанной работе:

В выводе описать состояние исследуемого объекта и полученные в ходе работы навыки.

Лабораторная работа №2 «Диагностирование и регулировка сцепления» Цели работы:

Получить практические навыки выполнения диагностических и регулировочных работ по сцеплению и его приводу.

Оборудование рабочего места:

Линейка;

Набор ручного инструмента.

Ход работы

- Составить конспект теоретической поддержки

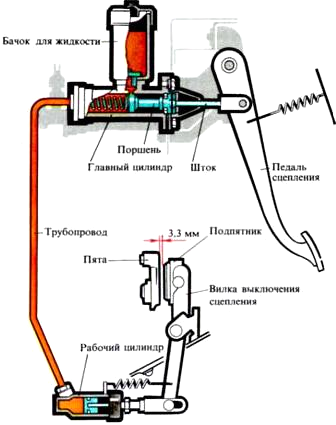

При диагностировании сцепления проверяется как работа механизма сцепления в целом, так и состояние отдельных его элементов.

Основными неисправностями при работе сцепления являются пробуксовка либо неполное выключение сцепления.

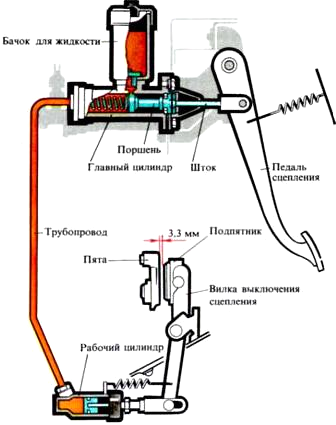

Рис. 20.1. Схема гидравлического привода выключения сцепления

Регулировка привода сцепления заключается в настройке свободного хода педали сцепления, и при необходимости хода муфты подшипника. То расстояние, которое проходит педаль при нажатии без особого сопротивления называется свободным ходом. Свободный ход педали можно легко измерить самостоятельно с помощью линейки. Его значение должно быть до 30-35 мм. Но если люфт будет слишком малым, сцепление будет проскальзывать. Свободный ход педали состоит из двух зазоров: расстоянием между муфтой подшипника и рычагами включения сцепления, и зазором между поршнем и толкателем главного цилиндра, который должен быть примерно 4-6 мм.

- Произвести диагностирование фрикционного диска сцепления

При диагностировании фрикционного (ведомого) диска сцепления проверяются следующие параметры:

Степень износа фрикционных накладок (измеряется, насколько утоплены головки заклепок их крепления);

Отсутствие механических повреждений (не допускается наличие трещин, крошения и т.д.);

Чистота рабочей поверхности (поверхности должны быть сухими и не замасленными);

Надежность крепления фрикционных накладок (заклепочные соединения не должны болтаться);

Надежность фиксации демпферных пружин (пружины не должны легко перемещаться в гнездах от руки; не допускается их повреждение);

Торцевое биение (не допускается торцевое биение относительно шлицевого отверстия диска более 0,5мм).

- Произвести диагностирование нажимного диска сцепления

При диагностировании нажимного диска сцепления проверяются следующие параметры:

Отсутствие повреждений на рабочей поверхности (не допускается наличие глубоких задиров, забоин, явных следов износа или перегрева)

Надежность заклепочных соединений кожуха сцепления;

Целостность и исправность диафрагменных пружин (не допускаются трещины на диафрагменной; места контакта лепестков пружины с подшипником выключения сцепления должны находиться в одной плоскости и не иметь явных следов износа);

Целостность соединительных звеньев кожуха.

- Произвести регулировку свободного хода педали сцепления

Регулировка свободного хода проводится перемещением гайки на резьбовой части штока. При этом изменится либо расстояние свободного хода, либо длина самого штока. После установки нужного зазора гайка затягивается контргайкой.

- Сделать вывод по проделанной работе:

В выводе описать состояние исследуемых объектов, описать выявленные неисправности и варианты их устранения. Указать полученные в ходе работы навыки.

Лабораторная работа №3 «Измерение и регулировка углов установки колес» Цели работы:

Ознакомиться с оборудованием для установки и регулировки углов установки колес;

Изучить методику проведения измерений и регулировки углов установки колес.

Оборудование рабочего места

Компьютерный стенд для измерения углов установки колес;

Набор инструмента для регулировки углов установки колес.

Ход работы

- Составить конспект теоретической поддержки

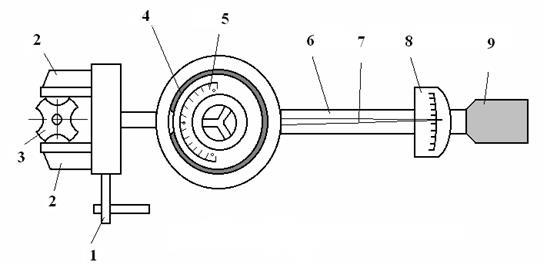

Измерительные стенды, предназначенные для определения углов установки колес, условно делятся на оптические и компьютерные.

Оптические стенды

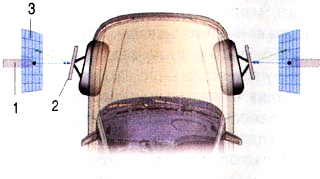

Принцип работы этих стендов основан на проецировании на измерительные экраны оптических лучей, направление которых строго определяется положением колеса в пространстве.

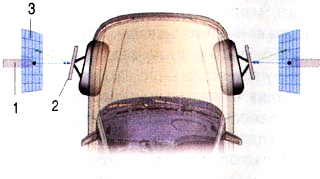

Рис. 21.1. Оптический стенд для измерения углов установки колес: 1 – излучатели;

2 – зеркала; 3 – размеченные экраны

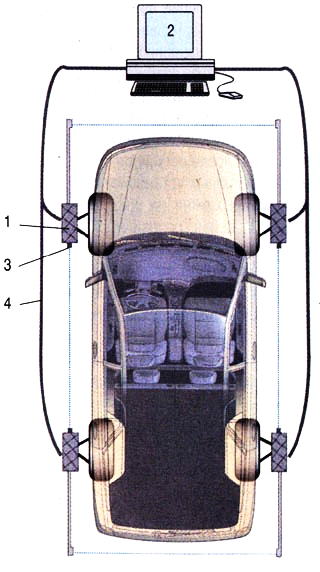

Компьютерные стенды

Предназначены для наиболее точных (до 0,03 град.) измерений. Принцип их работы основан на цифровой обработке электрических сигналов, характеризующих положение колес. В процессе регулировки значения углов могут постоянно отображаться на мониторе компьютера.

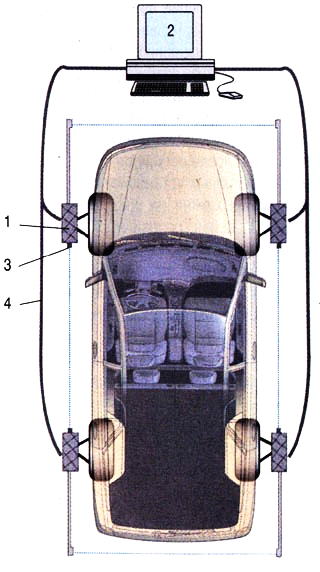

Рис. 21.2. Компьютерный стенд для измерения углов установки колес: 1 – датчики;

2 – компьютер; 3 – инфракрасные датчики связи; 4 – соединительные провода

На каждом колесе закрепляются измерительные блоки, содержащие угломеры и электронные датчики наклона. Электрические сигналы, поступающие с блоков, обрабатываются компьютером.

Взаимодействие между блоками осуществляется посредством инфракрасных излучателей и приемников. В результате определяется взаимное расположение колес, в том числе параллельность осей, схождение, углы поворота.

Все компьютерные стенды позволяют сделать распечатку протокола основных данных подвески до и после регулировки.

Сравнить правильность основных установленных углов с рекомендуемыми можно по следующим пунктам: продольный наклон, развал и схождение соответственно для передней и задней осей (мостов). Протокол может также содержать информацию о таких параметрах подвески, как поперечный наклон, расхождение в поворотах, максимальные углы поворота колес, перекос осей (мостов) и т.д.

Регулировка углов установки колес

Регулировку углов установки колес производят в следующей последовательности: продольный наклон - развал - схождение. При несоблюдении этого порядка каждая последующая регулировка будет нарушать предыдущую.

Регулировка углов продольного наклона и развала.

Регулировка должна проводиться на автомобиле с исправной подвеской.

Для двухрычажных подвесок заключается в изменении толщины пакета регулировочных шайб между поперечиной подвески и нижним (ВАЗ 2101-07) или верхним (ГАЗ 24-3110, "Москвич" 412-2140, ВАЗ 2121 - 2130) рычагом. В подвесках типа Мак-Ферсон развал, как правило, регулируется "изломом" стойки подвески путем вращения эксцентрикового болта (ВАЗ 2108-12,1111) или ползунковым механизмом (АЗЛК 2141), а продольный наклон - толщиной шайб на растяжке или стабилизаторе подвески. Иногда угол развала изменяется путем перемещения шаровой опоры вдоль рычага ("Ауди") или вращения эксцентрика в основании рычага ("Мицубиси").

Некоторые автомобили, имеющие независимую подвеску, конструктивно не предусматривают регулировку развала и продольного наклона (БМВ, некоторые модели "Дэу", "Мерседесов" и др.). На автомобилях с зависимой подвеской на продольных рессорах с поперечной балкой развал и продольный наклон не изменяются ("Газель", УАЗ-469).

Схождение регулируется изменением длины рулевых тяг. Иногда регулируемой является только одна тяга ("Фольксваген-Гольф"). При регулировке необходимо обратить внимание на следующее:

Если завод-изготовитель предписывает нормативные значения углов установки колес для автомобиля полной массы (загруженного), то регулировка автомобиля снаряженной массы (без загрузки и пассажиров) по этим значениям окажется неверной.

Для некоторых автомобилей ("Мерседес", большинство французских марок и др.) существуют таблицы значений углов установки колес для различной нагруженности подвески. Эта информация содержится в специализированных справочниках и базах данных некоторых компьютерных стендов.

На автомобиле, имеющем независимую заднюю подвеску, развал и схождение задних колес в общем случае тоже подлежат регулировке.

- Произвести измерение углов установки колес

Измерить углы установки колес с помощью компьютерного стенда. Для измерения углов установки колес на компьютерном стенде необходимо зафиксировать датчики стенда на колесах. Датчики наклона определяют величины углов развала и наклона поворотной оси колеса. Продольный наклон вычисляется компьютером по изменению показаний этих датчиков при повороте колеса вправо и влево на необходимый угол.

Угол схождения передних колес измеряется проворачиванием каждого колеса до момента перемещения датчика в крайнее левое и правое положения.

- Произвести регулировку углов установки колес

Регулировку углов установки колес производить при отклонении их значений свыше максимально допустимых. Порядок регулировки зависит от конструкции подвески. Регулировку производить в последовательности, описанной в теоретической поддержке.

- Сделать вывод по проделанной работе:

В выводе описать состояние исследуемых объектов, описать выявленные нарушения регулировок и пути их устранения. Указать полученные в ходе работы навыки.

Лабораторная работа №4 «Проверка зазора в ступичных подшипниках» Цели работы:

Изучить методику измерения зазора в ступичном подшипнике;

Научиться регулировать зазор в ступичном подшипнике.

Оборудование рабочего места:

Индикатор часового типа с кронштейном;

Динамометрический ключ;

Рычаг для проверки люфта ступичного подшипника.

Ход работы

- Измерить зазор в ступичных подшипниках

Для измерения зазора в подшипниках выполняются следующие действия:

Вывесив переднюю часть автомобиля снимите колесо.

Снимите суппорт переднего тормоза с тормозными колодками. При этом не допускайте, чтобы суппорт висел на шлангах высокого давления.

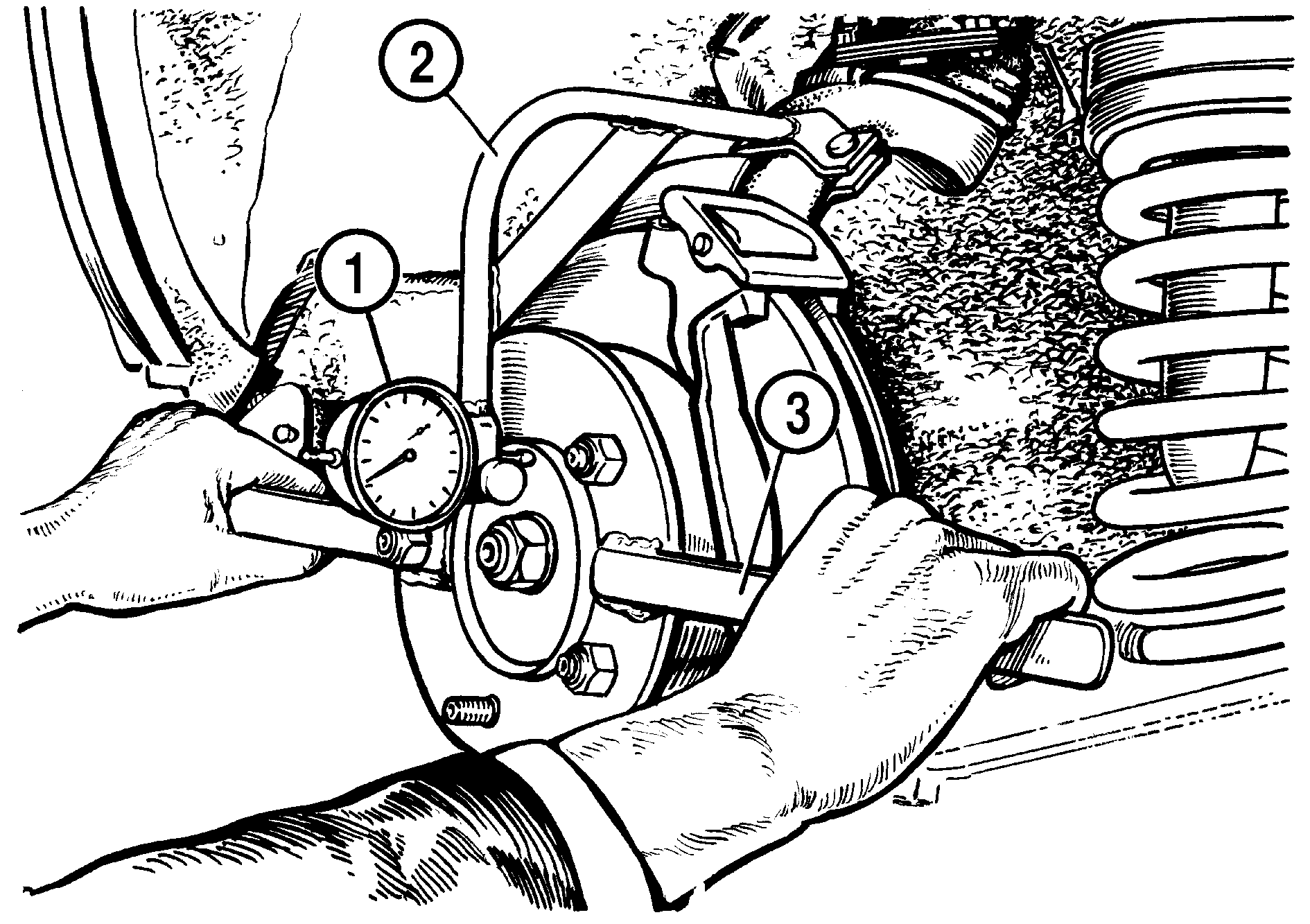

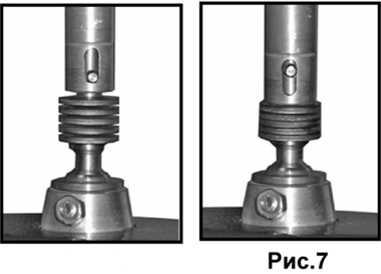

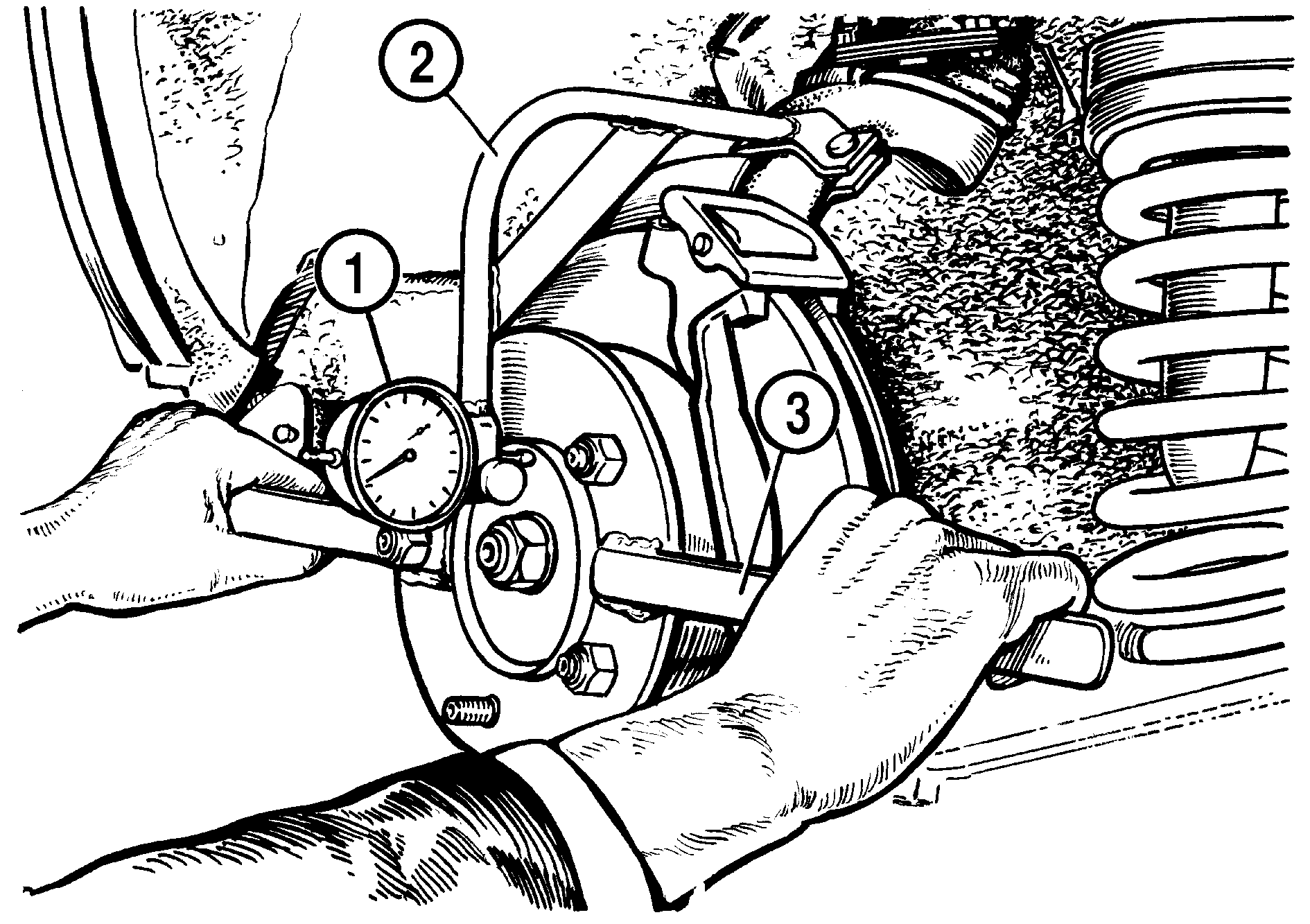

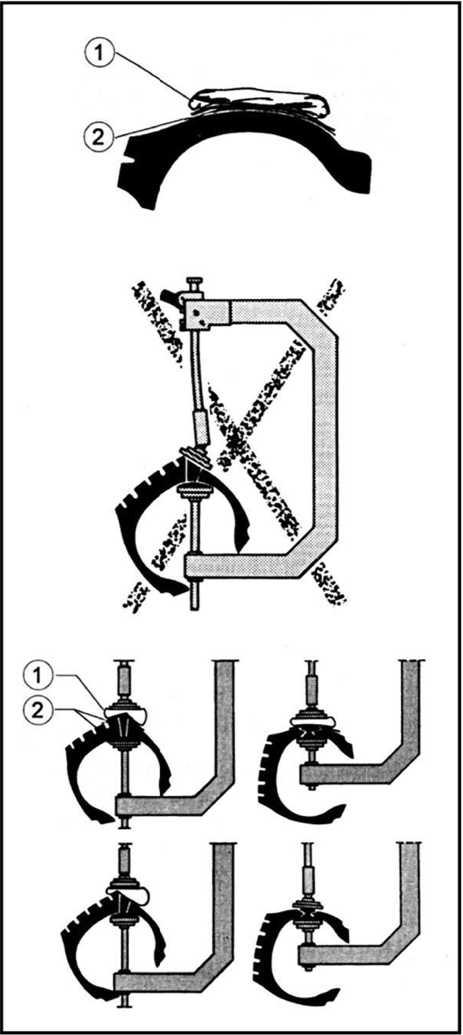

На поворотном кулаке закрепите приспособление (рис. 22.1, 2) с индикатором (рис. 22.1, 1) так, чтобы ножка индикатора упиралась в ступицу колеса как можно ближе к регулировочной гайке. Поворачивая ступицу в обеих направлениях, одновременно перемещайте ее специальным рычагом (рис. 22.1, 3) вдоль оси поворотного кулака (от себя и на себя). Замерьте величину перемещения (зазора) по индикатору.

Рис. 22.1. Измерение зазора в ступичных подшипниках

Если зазор больше 0,15 мм, необходимо его отрегулировать.

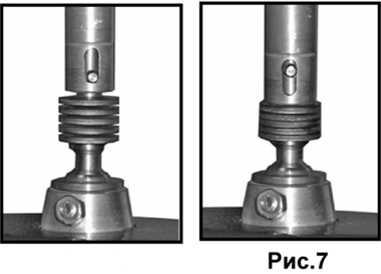

- Отрегулировать зазор ступичных подшипников

Регулировка производится в следующем порядке:

отверните регулировочную гайку с хвостовика корпуса наружного шарнира;

установите новую или бывшую в употреблении, но на другом автомобиле гайку, и затяните ее моментом 19,6 Н·м (2 кгс·м), одновременно поворачивая ступицу в обоих направлениях 2–3 раза для самоустановки роликовых подшипников;

ослабьте регулировочную гайку и снова затяните моментом 6,86 Н·м (0,7 кгс·м);

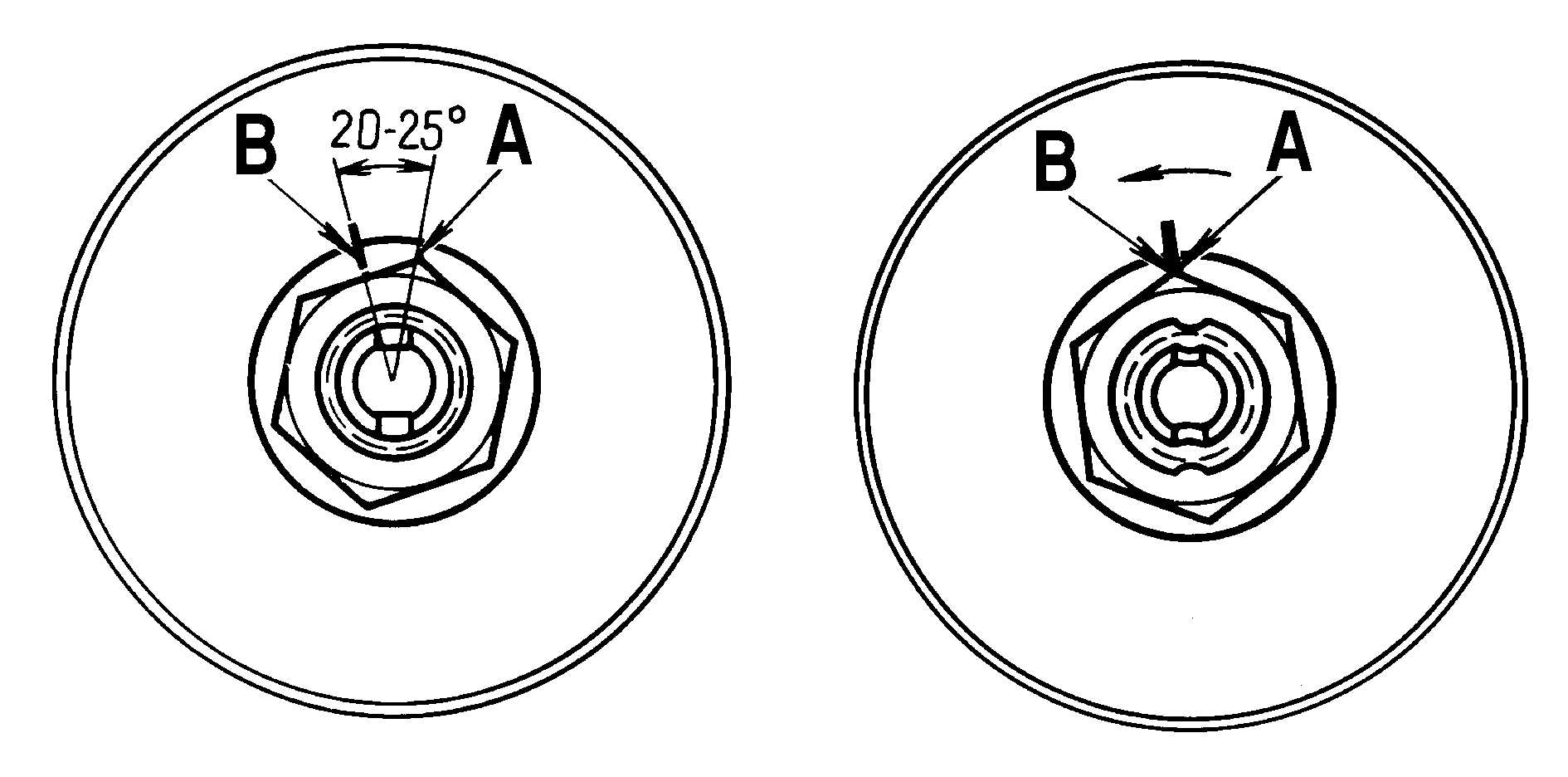

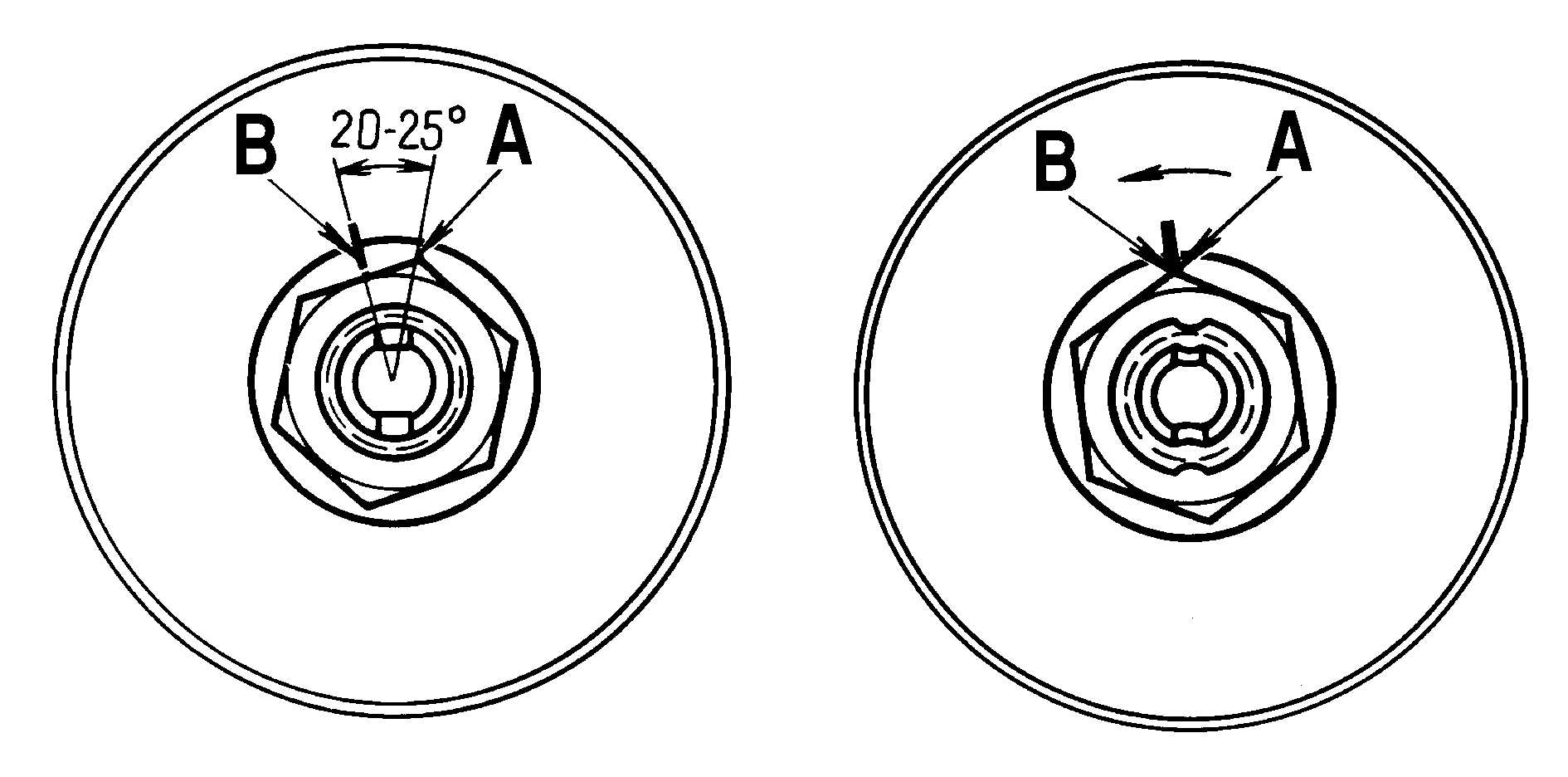

на шайбе сделайте метку В (рис. 22.2), затем отпустите на 20-25О гайку до совпадения первой кромки А с меткой;

Рис. 22.2. Схема затяжки гайки ступицы

застопорите гайку в этом положении, вдавливая лунки на шейке в пазы на конце хвостовика обоймы наружного шарнира.

После регулировки зазор в подшипнике должен быть в пределах 0,01–0,07 мм.

- Сделать вывод по проделанной работе

В выводе отразить результаты измерения и проделанной работы. Также описать полученные в ходе работы навыки.

Лабораторная работа №5 «Монтаж и демонтаж шин. Балансировка колеса» Цели работы:

Изучить методику проведения демонтажа и монтажа шин;

Научиться балансировать колеса;

Изучить оборудование для балансировки и монтажа/демонтажа шин колес.

Оборудование рабочего места:

Колесо в сборе;

Стенд для разборки/сборки колеса;

Стенд для динамической балансировки колеса.

Ход работы

- Составить конспект теоретической поддержки

На территории России действует межгосударственный ГОСТ 4754-97 («Шины пневматические для легковых автомобилей, прицепов к ним, легких грузовых автомобилей и автобусов особо малой вместимости. Технические условия», введен в 1999 году). В частности, этот ГОСТ описывает предельно допустимые значения статического дисбаланса, массы корректирующих грузов, необходимых для компенсации динамического дисбаланса, а также предельно допустимые величины биения колес.

Таблица 23.1 – Допустимые биение и масса грузов по ГОСТ 4754-97

| Тип/обозначение шины | Посадочный диаметр шины, дюймы | Предельно допустимая масса корректирующих грузиков при балансировке (всего на колесо), граммы | Предельно допустимое биение шины, мм |

| радиальное | боковое |

| Радиальные (все размеры) | 12" | 50 | 1,0 | 1,5 |

| 13" | 60 | 1,0 | 1,5 |

| 14" | 70 | 1,0 | 1,5 |

| 15" | 70 | 1,5 | 2,0 |

| 16" | 70 | 1,5 | 2,0 |

| 215/80 R16 C | 16" | 140 | 1,5 | 2,0 |

| 225/75 R16 C | 16" | 160 | 1,5 | 2,0 |

| Диагональные (все размеры) | 13" | 80 | 2,0 | 3,0 |

| 14" | 100 |

| 15" | 140 |

| 175/80-16 | 16" | 120 |

- Произвести замену шины

Для замены шины необходимо выполнить следующий перечень операций:

Вывернуть ниппель шины и выпустить воздух из шин (камеры);

Пневматической лопаткой вывести борта шины из зацепления с диском колеса;

Установить диск с шиной на стенд для разборки/сборки колес и зафиксировать диск;

Выставить консольный захват и поддеть борт шины монтажной лопаткой;

Провернуть диск на стенде;

Повторить операции 4-5 для внутреннего борта шины;

Отведя консольный захват убрать снятую шину;

Смазав борта устанавливаемой шины силиконовой смазкой, соблюдая направленность шины и назначение сторон (если имеется), установить шину на диск;

Подведя консольный захват надеть сначала внутренний, а затем и внешний борт шины на диск;

Вкрутив ниппель накачать колесо проследив, чтобы борта под давлением воздуха установились в посадочные места на диске. Довести давление воздуха в шине до необходимого значения.

- Произвести динамическую балансировку колеса

Балансировка колеса производится в следующей последовательности:

Установить балансируемое колесо на стенд предварительно подобрав необходимый центрирующий конус в зависимости от центрального отверстия диска;

Произвести замеры диска, либо найти маркировку на диске с указанием размеров (диаметр и ширина диска). Также измерить расстояние до диска специальной выдвижной линейкой;

Внести данные в электронный стенд, выбрав также тип диска;

Опустить защитный кожух и нажать кнопку «Старт»;

После остановки диска провернуть диск до момента, когда стенд укажет на необходимое место крепления груза и закрепить в этом месте груз необходимого веса. Провести эту операцию для обоих сторон;

Опять опустить защитный кожух и произвести контрольное измерение дисбаланса. При обнаружении дисбаланса снять грузы и повторить операции 4-5;

Демонтировать колесо со стенда.

- Сделать вывод по проделанной работе

В выводе описать полученные результаты измерений, описать состояние диска и колеса, отразить полученные навыки.

Лабораторная работа №6 «Ремонт шин и камер. Вулканизация» Цели работы:

Изучить методику проведения ремонта шин и камер;

Изучить основные неисправности шин и камер;

Изучить оборудование для ремонта шин и камер.

Оборудование рабочего места:

Шина с неисправностями;

Поврежденная камера;

Инструмент для ремонта шин и камер;

Вулканизатор.

Ход выполнения работы

- Составить конспект теоретической поддержки

Вулканизатор

Вулканизатор предназначен для ремонта повреждений на шинах и камерах легковых и грузовых автомобилей.

К работе допускаются лица, прошедшие инструктаж по технике безопасности и ознакомленные с особенностями работы и эксплуатации вулканизатора.

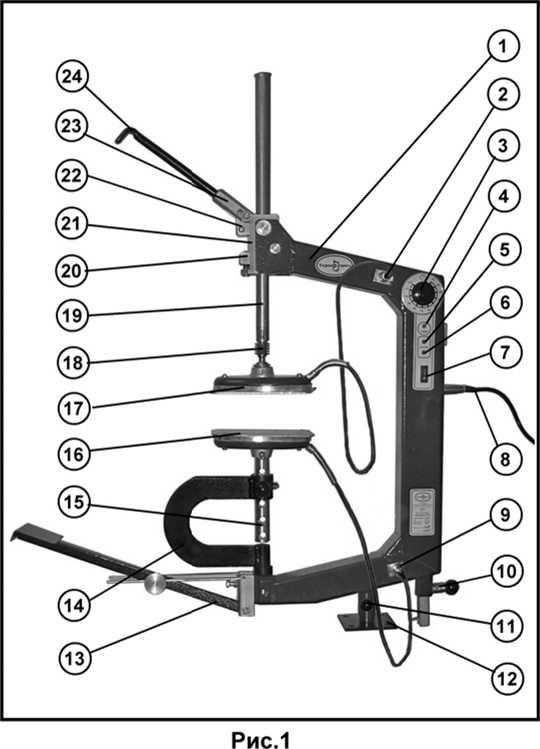

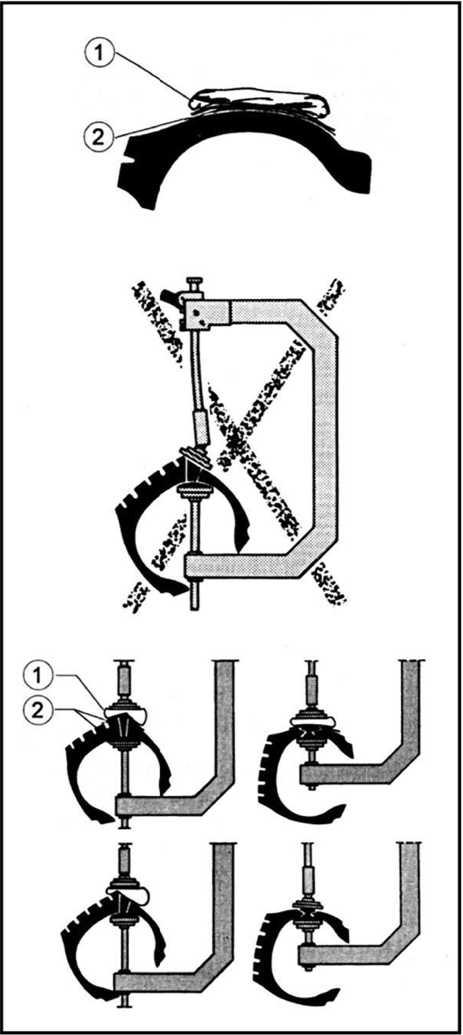

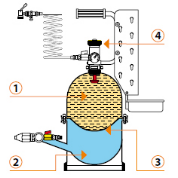

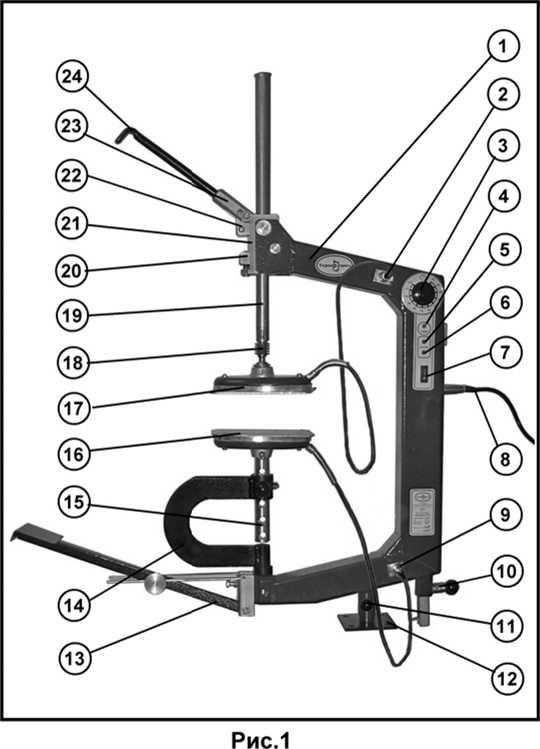

Устройство вулканизатора показано на рисунке 24.1. Цифрами обозначены следующие части:

Рама вулканизатора

Разъем верхнего нагревателя

Таймер механический 0 -120 мин.

Контрольная лампа - сигнализирует о включенном таймере

Контрольная лампа - сигнализирует о включенном верхнем нагревателе

Контрольная лампа - сигнализирует о включенном нижнем нагревателе

Сетевой выключатель с контрольной лампой

Сетевой шнур

Разъем нижнего нагревателя

Ручка, фиксирующая задний опорный стержень

Фиксирующий палец

Кронштейн

Опора для шин

U - образная скоба

Штанга

Нижний нагреватель с накладкой

Верхний нагреватель с накладкой

Пакет тарельчатых пружин

Шток

Нижняя зажимная пластина

Рисунок 24.1 - Вулканизатор

Корпус зажимного механизма

Верхняя зажимная пластина

Рычаг зажимной

Рукоятка съемная

Подушка выравнивания давления для Л/А, 13x18 см

Подушка выравнивания давления для Г/А, 15x20 см

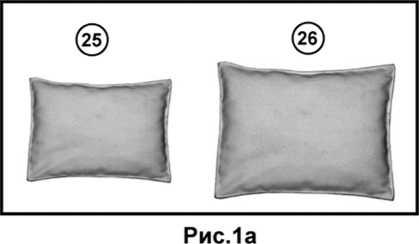

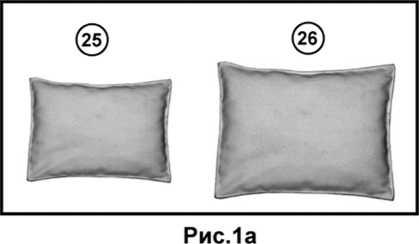

Подушки выравнивания давления наполнены материалом, который обладает высокой теплопроводностью. Они используются, когда профиль нагревателей не соответствует профилю шины в месте ремонта. При использовании подушек выравнивания давления тепло и давление равномерно распределяются по всему месту ремонта, и исключается действие изгибающей нагрузки на шток вулканизатора (рис. 2).

Рисунок 23.2 – Применение подушек выравнивания

- Произвести ремонт шины вулканизацией:

Для ремонта шины вулканизацией необходимо выполнить следующие действия в четкой последовательности

Установить U-образную скобу в раму вулканизатора.

Установить нижний нагреватель в U-образную скобу, при необходимости закрепить на нём накладку.

Уложить на нижний нагреватель подушку выравнивания давления.

Сместить U-образную скобу в сторону и надеть шину на нижний нагреватель

Расположить шину так, чтобы место ремонта находилось в центре нижнего нагревателя.

Уложить на место ремонта подушку выравнивания давления

Вставить загнутый конец съемной рукоятки между зажимными пластинами и нажатием на одну из них расфиксировать и опустить шток с нагревателем вниз так, чтобы он был как можно ближе к поверхности шины.

Установить съемную рукоятку в отверстие рычага и, перемещая её вверх-вниз, прижать верхний нагреватель к шине так, чтобы тарельчатые пружины были сжаты, а ограничительный штифт переместился в верхнее положение

Установить таймер на нужное время (20 минут для прогрева нагревателей вулканизатора; 4 минуты на каждый миллиметр толщины шины в месте ремонта; при использовании подушек для выравнивания давления время вулканизации необходимо увеличить на 20 минут).

По истечении времени вулканизации при помощи съемной рукоятки расфиксировать и поднять шток так, чтобы шину можно было легко снять.

Снять шину.

- Составить вывод по проделанной работе

В выводе отразить полученные в ходе работы навыки и описать исправленные повреждения шины.

Лабораторная работа №7 «Диагностирование рулевого управления» Цели работы:

Изучить методику диагностирования рулевого управления;

Получить практические навыки диагностирования рулевого управления;

Изучить оборудование для диагностирования рулевого управления.

Оборудование рабочего места:

Люфтомер-динамометр для рулевого колеса;

Механизм рулевого управления:

Ключи гаечные 8х10, 12х13, 12 х 14, 17х19, 22х24;

Штангенциркуль;

Пассатижи, молоток (1 кг), отвёртка;

Линейка 150 мм.

Ход выполнения работы

- Проверка люфтов рулевого управления:

установить рулевой механизм в положение колес «прямо»;

установить на рулевом колесе люфтомер-динамометр;

повернуть рулевое колесо влево и вправо до начала поворота управляемых колёс;

замерить угол свободного хода по шкале люфтомера-динамометра;

сравнить полученную величину с инструкцией к автомобилю;

при повышении допустимых значений найти неисправность, для чего осмотреть все резьбовые соединения для обнаружения ослабления затяжки, ослабленные соединения подтянуть и вновь проверить люфт. Если люфт не устранён, то проверить места крепления рулевого редуктора и маятникового рычага к кузову (раме) автомобиля для выявления дефектов кузовных элементов.

При целостности кузовных элементов проверить люфты в сочленениях рулевой трапеции, для чего каждый шарнир резко покачать в осевом и радикальном направлении. Шарниры не должны иметь люфта более допускаемого инструкцией к автомобилю. Если не выявлено дефектов в рулевой трапеции, то следует приступить к регулировке рулевого механизма.

Для регулировки рулевого механизма следует выяснить, какой зазор (осевой или в зацеплении червяка и ролика) требует регулировки.

для выявления осевого зазора червяка следует приложить палец руки к месту стыковки вала и рулевого вала и, поворачивая рулевое колесо вправо и влево, определить, есть ли перемещение валов в осевом направлении. При наличии перемещения следует отрегулировать осевой зазор;

при отсутствии люфта в осевом направлении, следует отрегулировать зазор в зацеплении ролика и червяка.

- Составить вывод по проделанной работе:

В выводе отразить полученные в ходе диагностирования рулевого управления данные о состоянии системы, а также описать проделанные операции и полученные навыки.

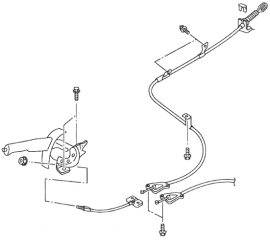

Лабораторная работа №8 «Проверка и регулировка стояночного тормоза» Цели работы:

Изучить методику проверки и регулировки стояночного тормоза;

Получить практические навыки регулировки стояночного тормоза.

Оборудование рабочего места:

Набор ручного инструмента;

Механизм стояночного тормоза.

Ход выполнения работы

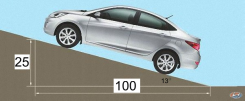

- Проверка стояночного тормоза

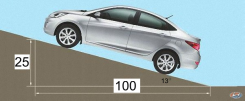

Для проверки правильности регулировки стояночного тормоза необходимо установить автомобиль на уклоне в 25% (13-14°) и переместить рычаг стояночного тормоза на 4-5 зубцов стопорного механизма. В этом положении при отпущенной педали тормоза автомобиль должен удерживаться на месте. Также, при полностью опущенном рычаге привода стояночного тормоза колеса, на которые приходится привод стояночной тормозной системы, должны свободно вращаться, не задевая рабочий механизм стояночного тормоза. При несоответствии измеренных параметров необходимым необходимо произвести регулировку стояночного тормоза.

Рисунок 26.1 – Уклон для проверки стояночного тормоза

- Произвести регулировку стояночного тормоза

Регулировка стояночного тормоза производится за счет изменения длины механического привода тормозных механизмов. Регулирование производится в следующей последовательности:

Установить автомобиль на осмотровую канаву или на подъемник;

затормозить колеса автомобиля противооткатными порами;

Отвернуть контргайку и удерживая винтовой наконечник троса провернуть регулировочный винт в сторону уменьшения или увеличения длины троса. Регулировочная гайка может находиться как под днищем автомобиля, так и в салоне (под рычагом привода стояночного тормоза);

Произвести проверку стояночного тормоза. Если максимальный ход рычага привода стояночного тормоза составляет 4-5 зубцов сектора, зафиксировать положение регулировочной гайки стопорной контргайкой. Если ход рычага больше или меньше – повторить пункт 3.

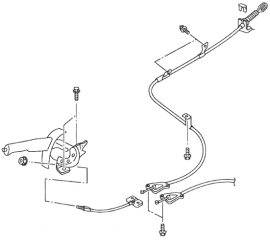

Рисунок 26.2 – Схема привода стояночного тормоза

- Сделать вывод по проделанной работе

В выводе отразить состояние проверяемого стояночного тормоза и описать его состояние. Также в вывод занести полученные в ходе работы практические навыки.

Лабораторная работа №9 «Диагностирование и регулировка гидравлического привода тормозных механизмов. Удаление воздуха из систем привода» Цели работы

Изучить методику проверки гидравлического привода тормозных механизмов;

Получить практические навыки диагностирования и регулирования гидропривода тормозных механизмов;

Изучить оборудование для диагностирования и регулировки гидропривода тормозных механизмов.

Оборудование рабочего места

Гидравлическая тормозная система автомобиля;

Прибор для заполнения гидравлического привода тормозных механизмов тормозной жидкостью.

Ход выполнения работы

- Составить конспект теоретической поддержки

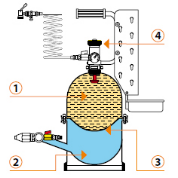

Прибор для заполнения гидравлического привода тормозных механизмов автомобиля тормозной жидкостью работает по следующему принципу:

К бачку с тормозной жидкостью через специальную пробку подключается трубка прибора, через которую в системе создается рабочее давление. После подключения прибора к тормозной системе автомобиля все тормозные механизмы приводятся в рабочее состояние.

Создав давление в системе можно проверить герметичность гидравлического привода тормозных механизмов. На нарушение герметичности укажет падение давления на манометре.

Когда в системе создано давление можно произвести прокачку тормозной системы путем отворачивания необходимых штуцеров на тормозных механизмах. Для этого необходимо воспользоваться дополнительной емкостью с прозрачной трубкой, устойчивой к химическому воздействию тормозной жидкости.

Прибор для прокачки тормозной системы оснащен внутренней эластичной диафрагмой (3), герметически отделяющей тормозную жидкость, содержащуюся в баке для тормозной жидкости (1), от воздуха, содержащегося в “раздвижном” резервуаре для воздуха (2), позволяя избежать риска эмульсии.

Кроме того, он оснащен третьим резервуаром для воздуха запаса (воздух под высоким давлением 8-10 бар), который распределяется при помощи регулятора давления, что позволяет выполнить прокачивание несколько раз при постоянном давлении, не перезаряжая устройство.

Пробка заливки для тормозной жидкости (4) оснащена “указателем запаса”, который оповещает о том, что тормозная жидкость почти закончилась, и клапаном для выпуска воздуха, который используется на этапе включения устройства.

Рисунок 27.1 – Устройство прибора для прокачки тормозной системы

- Провести проверну и прокачку гидравлического привода тормозной системы

Для проверки и прокачки гидравлического привода тормозной системы необходимо выполнить следующий перечень операций:

Установить на расширительный бачок тормозной системы пробку-переходник;

Заполнить бачок прибора необходимым количеством тормозной жидкости;

Наполнить воздушный резервуар прибора воздухом до необходимого давления;

Подключить гибкий шланг прибора к штуцеру пробки-переходника;

Наполнить бачок тормозной жидкостью так, чтобы удлинённое сопло пробки было погружено в тормозную жидкость;

Надеть на штуцер тормозного механизма заднего правого колеса прозрачную трубку, другой конец которой опущен в емкость и отвернуть штуцер на пол-оборота;

дождаться пока сольется вся темная тормозная жидкость (при замене тормозной жидкости) и выйдут все пузырьки воздуха (при удалении воздуха из системы) и завернуть штуцер. Произвести те же действия для остальных тормозных механизмов в следующей последовательности: Задний правый, Задний левый, Передний правый, Передний левый. Такая последовательность обуславливается расположением тормозного механизма относительно главного тормозного цилиндра (начиная с самой дальней точки и заканчивая самой ближней).

После прокачки всех магистралей отключить прибор от бачка, удалить пробку-переходник и довести уровень тормозной жидкости до необходимого.

- Сделать вывод по проделанной работе

В выводе указать какие цели достигнуты при выполнении данной работы, какие навыки получены.

Лабораторная работа №10 «Диагностирование и регулировка пневматического привода тормозных механизмов» Цели работы:

Изучить методику проведения регулировки и диагностирования пневматического привода тормозных механизмов;

Получить практические навыки по диагностированию и регулировке пневматической системы;

Изучить оборудование для проверки пневмопривода тормозных механизмов.

Оборудование рабочего места:

Пневматическая тормозная система;

Набор инструментов для регулировки пневматического привода тормозных механизмов.

Ход выполнения работы

- Составить конспект теоретической поддержки

Основные неисправности пневматического привода тормозных механизмов:

- Произвести регулировку пневматического привода

Регулировка пневматического привода тормозных механизмов проводится в следующей последовательности:

определить наличие утечек воздуха и устранить их;

отрегулировать свободный ход педали изменением длины тяги, связывающей педаль с промежуточным рычагом привода тормозного крана. Свободный ход педали должен составлять 14-22 мм или наклон педали к полу должен составлять 45 - 50;

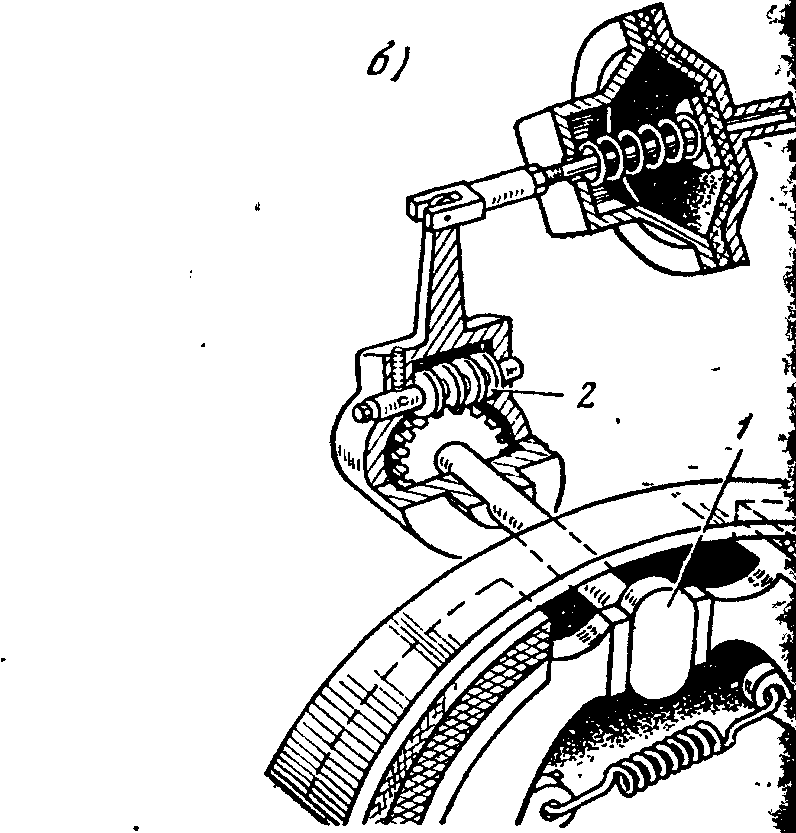

отрегулировать зазор между колодками и барабаном, для чего вывешивают колесо и, поворачивая регулировочный червяк в рычаге разжимного кулака, доводят колодки до соприкосновения с барабаном. После этого отводят колодки до свободного вращения колеса.

Рисунок 28.1 - Регулировка тормозного механизма с пневмоприводом: 1 - разжимной кулачок, 2 - червяк регулировочный.

- Произвести проверку пневматического привода

Работоспособность пневматического привода тормозов проверяют в следующем порядке:

Заполнить пневмосистему воздухом до срабатывания регулятора давления. При этом давление во всех контурах тормозного привода должно быть 0,62-0,75 МПа.

Нажать на педаль тормоза, при этом показания двухстрелочного манометра в кабине водителя должны резко снизиться, но не более чем на 0,05 МПа.

Давление в тормозных камерах должно соответствовать показанию нижней шкалы двухстрелочного манометра.

Во время проверки работоспособности пневмопривода тормозов при падении давления в контурах до 0,44-0,54 МПа должны включаться контрольные лампы соответствующих контуров.

- Сделать вывод по проделанной работе

В выводе перечислить выполняемые операции, описать полученные в ходе работы навыки и выявленные неисправности.