СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

МЕТОДИЧЕСКИЕ УКАЗАНИЯ к практическим работам по МДК 01.04 «Электрическое и электромеханическое оборудование»

Просмотр содержимого документа

«МЕТОДИЧЕСКИЕ УКАЗАНИЯ к практическим работам по МДК 01.04 «Электрическое и электромеханическое оборудование»»

КРАЕВОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«КАВАЛЕРОВСКИЙ МНОГОПРОФИЛЬНЫЙ КОЛЛЕДЖ»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К практическим работам

По МДК 01.04 «Электрическое и электромеханическое оборудование»

Составил:

Преподаватель

СТРЕБКОВ В.В.

Кавалерово

2023 г.

Практическая работа №1

Тема: « Стартерный пуск люминесцентной лампы»

Цель: изучить устройство, принцип действия люминесцентной лампы, исследовать работу пускорегулирующего аппарата со стартерным зажиганием.

План

Выполнить принципиальную схему стартерного пуска лампы, изучить способ пуска.

Собрать схему стартерного пуска люминесцентной лампы.

Письменно ответить на контрольные вопросы.

Устройство люминесцентной лампы низкого давления

Люминесцентная лампа представляет собой длинную стеклянную колбу, в торцы которой впаяны два электрода с катодом в виде вольфрамовой спирали, покрытой слоем оксида, облегающего выход электронов.В колбу вводится небольшое количество ртути, преобразующейся в пары при 30-40 С, и инертный газ. Добавка инерного газа к парам ртути облегчает возникновение электрического разряда.

Внутренние стенки колбы покрыты слоем люминофор. При использовании в качестве люминофора веществ на основе редкоземельных элементов светоотдача лампы достигает 90-100 лм/Вт.

Принцип действия люминесцентных ламп низкого давления (ЛЛНД) основан на дуговом разряде в парах ртути низкого давления. Получающееся при этом ультрафиолетовое излучение преобразуется в видимое в слое люминофора, покрывающего внутренние стенки лампы.

По характеру разряда можно выделить люминесцентные лампы дугового разряда с горячими катодами (специального назначения и общего) и тлеющего разряда с холодными катодами (для сигнализации и световой рекламы).

Дуговые люминесцентные лампы общего назначения — это трубчатые лампы прямой или изогнутой формы в основном стартерного зажигания для сетей с напряжением 127 и 220 В. Лампы специального назначения имеют особенности в конструкции: малогабаритные, с фигурной колбой, амальгамные, быстрого зажигания, высокоинтенсивные, рефлекторные, панельные и со специальным спектром излучения (цветовые, зрительные, для фотосинтеза и т. д.).

Трубчатые люминесцентные лампы низкого давления с дуговым разрядом в парах ртути по цветности излучения делятся на лампы белого света (ЛБ), тепло-белого света (ЛТБ), холодно-белого света (ЛХБ), лампы дневного света (ЛД) и лампы дневного света с исправленной цветностью (ЛДЦ) для правильной цветопередачи, обеспечивающие сохранение цвета объекта таким же, каким он был при стандартном источнике.

Наиболее широко применяются люминесцентные лампы типа ЛБ. При повышенных требованиях к передаче цветов освещением применяются лампы типов ЛХБ, ЛД, ЛДЦ. Лампы типа ЛТБ применяются для правильной цветопередачи человеческого лица.

Средняя продолжительность горения всех типов люминесцентных ламп должна быть не менее 12 000 ч. Световой поток каждой лампы после 70 % средней продолжительности горения должен быть не менее 70 % среднего номинального потока. Вследствие значительной яркости люминесцентных ламп открытая их установка (без светильников), как правило, не допускается.

Люминесцентные лампы применяются для освещения общественных, жилых зданий и промышленных предприятий. Их применение по сравнению с лампами накаливания оказывается значительно экономичнее вследствие высокой световой отдачи и большого срока службы.

Особенностями люминесцентных ламп являются:

включение в сеть только с пускорегулирующим аппаратом (ПРА), так как напряжение на лампе при горении должно быть примерно вдвое ниже напряжения сети;

работа в ограниченном диапазоне температур (от 5 до 40 "С);

большая чувствительность к отклонениям напряжения сети (например, его снижение на 20 % приводит к отказу в зажигании);

повышение напряжения зажигания при повышенной влажности.

Стартерный пуск люминесцентной лампы

Рассмотрим устройство пускорегулирующего аппарата со стартерным зажиганием для люминесцентных ламп низкого давления. Стартерный пускорегулирующий аппарат состоит из дросселя LL и стартера VL.

Рассмотрим устройство пускорегулирующего аппарата со стартерным зажиганием для люминесцентных ламп низкого давления. Стартерный пускорегулирующий аппарат состоит из дросселя LL и стартера VL.

Дроссель служит для стабилизации режимов работы лампы EL. На рис. 1, б представлена схема устройства стартера тлеющего разряда. Он представляет собой баллон 5 из стекла, наполненный инертным газом, в котором находятся металлический 4 и биметаллический 1 электроды, выводы которых соединены с выступами в цоколе 2 для контакта со схемой лампы. При включении лампы EL согласно схеме на рис. 1, а на электроды лампы и стартера подается напряжение сети, которое является достаточным для образования тлеющего разряда между электродами стартера. Вследствие этого в цепи протекает ток тлеющего разряда 0,01... 0,04 А. Теплота, выделяемая при протекании тока через стартер, нагревает биметаллический электрод, который выгибается в сторону второго электрода. Через промежуток времени тлеющего разряда 0,2...0,4 с контакты 3 стартера замыкаются, по цепи начинает протекать пусковой ток, значение которого определяется напряжением сети и сопротивлениями дросселя и электродов лампы. Этого тока недостаточно для нагревания электродов стартера, и биметаллический электрод стартера разгибается, разрывая цепь пускового тока. Предварительно пусковой ток разогревает электроды лампы. Благодаря наличию в цепи индуктивности при размыкании контактов стартера в цепи возникает импульс напряжения в момент времени t2, зажигающий лампу. Время разогрева электродов лампы составляет 0,2...0,8 с, что в большинстве случаев недостаточно, и лампа может не загореться с первого раза. Тогда весь процесс может повториться. Общая длительность пускового режима лампы составляет 5... 15 с. Длительность пускового импульса при размыкании контактов стартера составляет 1... 2 мкс, что недостаточно для надежного зажигания лампы, поэтому параллельно контактам стартера в схему включают конденсатор емкостью 5... 10 пФ.

Контрольные вопросы

Как устроена люминесцентная лампа.

Устройство стартера

Как осуществляется стартерный пуск лампы

Практическая работа №2

Тема: «Исследование работы схемы управления электродным водогрейным котлом»

Цель: изучить конструкцию температурного датчика, исследовать схему управления водогрейного котла

План

Изучить конструкцию датчиков температуры

Выполнить схему управления водогрейным котлом

Работа схемы управления термической установки

1. Датчики контроля температуры

В зависимости от физического принципа действия подразделяются на датчики:

с расширением металла;

с расширением жидкости;

с расширением газа;

с плавлением сплава Вуда;

с изменением магнитной проницаемости;

с изменением полупроводникового сопротивления

термопары

Д

атчик с расширением металла (рис. а) представляет собой латунный цилиндр 1, в котором размещены инваровые пластины 2 с контактной группой 3. Инваровые пластины установлены на зажиме 4 и регулируются по высоте установки винтом 5 для настройки температуры срабатывания. Датчик с помощью резьбового соединения устанавливается в корпусе температурного узла.

При перегрузке латунный цилиндр удлиняется и растягивает инваровые пластины. В результате происходит размыкание контактов в цепи зажимов 6, включенных в цепь управления АиТ.

Сплав имеет меньший коэффициент линейного расширения по сравнению с латунью, благодаря чему повышается чувствительность работы датчика.

Датчик с расширением жидкости ртутно-контактный термометр, помещенный в специальный корпус. При нагреве температурного узла уровень ртути повышается и замыкает вплавленные контакты, которые через зажимы включены в цепь защиты.

Величина установки срабатывания такого датчика зависит от высоты размещения контактов, диаметра капилляра термометра и количества ртути.

Датчик с расширением газа относятся манометрические термометры. Такой термометр состоит из термобаллона (чувствительный элемент), каппилярной трубки и манометрического устройства система прибора заполняется фреоном, азотом, хлористым метилом и другими газами. Состав заполнителя зависит от необходимой контролируемой температуры. При перегреве термобаллона газ, расширяясь, приводит к работе манометрическое устройство, в котором стрелочный прибор контролирует рабочую температуру, а при определённом её значении переключаются компакты, действующие в цепи управления.

Уставка температуры срабатывания такого термометра регулируется в определённом диапазоне на манометрическом устройстве. Термометры выпускаются с капиллярной трубкой длиной от 1 до 25 м, предел контролируемых температур от 0 до 2000 С.

Датчик активного сопротивления (рис. в). Состоит из латунной трубки 1, обмотки из медного провода 2, теплопроводящей среды 3 и зажимов 4. Принцип работы датчика заключается в изменении сопротивления обмотки под действием температуры: R1 = R20[1+a(t-200C)], где

R1 – сопротивление обмотки при нагреве;

R20 – сопротивление обмотки при 200С;

T – температура нагрева 0С;

a – температурный коэффициент меди. При нагреве такого датчика сопротивления его обмотки возрастает и происходит соответствующее воздействие на схему управления.

Датчик с плавлением сплава Вуда (рис. б). Под действием температуры сплав 2 плавится, шток 3 свободно перемещается в корпусе 1 под действием пружины 4. Это вызывает переключение контактов 5 в цепи защиты. Для многократного использования таких датчиков в ряде конструкции предусматривается радиальное вращение штока системой взведённых пружин.

Датчик с изменением магнитной проницаемости (рис. г). Представляет собой трубку 1, в которой смонтировано ферритовое кольцо с обмоткой 2, связанное с теплопроводящей средой 3.

При нагреве датчика резко уменьшается магнитная проницаемость феррита (точка кюри) и затем уменьшается индуктивное сопротивление. Измерительная цепь АиТ с зажимов 4 испытывает соответствующее воздействие.

Датчик полупроводникового сопротивления (рис. д). Представляет собой корпус 1, в котором через теплопроводящую среду 3 смонтирован термистор 2 с зажимами 4. В основе работы датчика изменение сопротивления полупроводника под действием температуры, определяемое по формуле: Rt = Ae![]() , где

, где

А и В – постоянные коэффициенты, зависящие от конструкции термистора и материала проводника.

Термопара. Основана на возникновении в разнородных проводниках термоэлектродвижущей силы при наличии разности температур между точками их соединения.

Термопары широко применяются в металлургии.

2

. Электродные нагреватели

В электродных электронагревателях вода нагревается проходящим через неё током. Они просты по устройству, требуют значительно меньших капитальных затрат по сравнению с огневыми нагревательными установками, могут быть автоматизированы. Однако они имеют повышенную электроопасность, их мощность зависит от свойств местной воды и в процессе нагрева возрастает за счет резкого уменьшения сопротивления воды.

Электрическая схема управления водогрейным котлом типа КЭВ3 предусматривает как автоматический, так и ручной режим работы. При автоматическом режиме (переключатель УП установлен в положение А) температура на выходе теплообменника контролируется электроконтактным термометром ЭКТ1, который при достижении заданной температуры замыкает свои контакты в цепи промежуточного реле Р1. Реле Р1 срабатывает и замыкает свои контакты в цепи промежуточного реле Р3, которое, срабатывая, в свою очередь, размыкает своими контактами цепь катушки магнитного пускателя КМ, после чего котел отключается. При нагреве воды до температуры, превышающей максимально допустимую, электроконтактный термометр ЭКТ-2 замыкает свои контакты в цепи промежуточного реле Р2. Реле срабатывает и замыкает цепь промежуточного реле Р4, которое своими контактами обеспечивает цепь катушки магнитного пускателя КМ, вызывая отключение котла. Если котел используют для отопления помещений, переключатель П переводят в нижнее положение. При этом вместо термометра включается температурный датчик камерного типа ДТ. При ручном управлении универсальный переключатель ставят в положение Р (ручное).

Задание для защиты

Выполнить принципиальную электрическую схему управления.

Изучить работу ЭКТ.

Отработать навык определения неисправностей на лабораторной установке.

Ответить на контрольные вопросы.

Практическая работа №3

Тема: «Изучение устройства сварочных трансформаторов типа ТД»

Цель: изучить устройство сварочных трансформаторов с усиленными магнитными полями рассеяния

План

Изучить конструкцию ТДМ-317.

Выполнить принципиальную электрическую схему ТД

Описать способы регулирования сварочного тока

Ответить на контрольные вопросы

Материальное обеспечение

Сварочный трансформатор ТДМ-317

Плакат «Принципиальная электрическая схема ТД»

В результате выполнения работы студент должен:

иметь представление об устройстве сварочных трансформаторов

изучить способы регулирования сварочного тока

Работа выполняется на отдельном листе с выполнением чертежа всех конструктивных элементов.

Устройство сварочного трансформатора ТД

Сварочный трансформатор – это электромагнитный аппарат, преобразующий напряжение промышленной сети переменного в более низкое напряжение, регламентированное ГОСТами на сварочное оборудование, и обеспечивающий необходимую силу сварочного тока. Необходимая для устойчивого процесса сварки крутопадающая ВАХ сварочного трансформатора создастся разработанными специально для сварки конструкциями трансформаторов с увеличенными магнитными потоками рассеяния. Наибольшее распространение получила конструкция сварочного трансформатора с подвижными обмотками. Такой трансформатор состоит из замкнутого магнитопровода 1, который шихтуется из пластин электротехнической стали марок Э320, ЭЗЗО.

С хема сварочного трансформатора с подвижными обмотками:

хема сварочного трансформатора с подвижными обмотками:

1 - замкнутый магнитопровод;

- катушки первичной обмотки;

- катушки вторичной обмотки;

4 - рукоятка

Первичная обмотка, состоящая из двух соединенных последовательно катушек 2 и подключаемая к промышленной сети, крепится на магнитопроводе 1 неподвижно. Вторичная обмотка выполняется также в виде двух катушек 3, которые могут свободно перемещаться вдоль стержней магнитопровода при вращении рукоятки 4. Работа трансформатора основана на электромагнитном взаимодействии первичной 2 и вторичной 3 обмоток через магнитопровод. В передаче энергии участвуют два переменных магнитных потока: основной ФТ, который проходит только по магнитопроводу, и поток рассеяния ФS, который проходит и по магнитопроводу, и по воздуху. В режиме холостого хода катушки 2 первичной обмотки подключены к питающей электрической сети с напряжением U1 = 220...380 В. Образуется замкнутый контур, по которому проходит ток холостого хода IХ.Х. В этом режиме сварочная цепь (вторичный контур), в которую включена вторичная обмотка 3, разомкнута. Вторичное напряжение трансформатора равно напряжению холостого хода U2 = UХ.Х. Его значения выбирают при расчете трансформатора из условия надежного возбуждения дуги и требований техники безопасности UХ.Х ≤ 65 В.

2. Способы регулирования сварочного тока

В режиме нагрузки, когда горит сварочная дуга, вторичный контур также становится замкнутым. По нему проходит ток дуги (сварочный ток). Этот ток регулируется за счет изменения расстояния между катушками 2 и 3 первичной и вторичной обмоток. Если развести катушки 2 и 3 на максимальное расстояние εmax, магнитный поток рассеяния ФS будет самым большим, а магнитный поток ФТ и, следовательно, сварочный ток будут минимальными. Если приближать катушку 2 к катушке 3, то магнитный поток рассеяния будет уменьшаться, а поток ФТ и сварочный ток - увеличиваться. Для трансформаторов с подвижной обмоткой кратность регулирования сварочного тока Кр значение силы тока сварщик устанавливает, вращая рукоятку 4 сварочного трансформатора и ориентируясь по указателю значений силы тока, который устанавливается на кожухе трансформатора.

В режиме короткого замыкания сварочная цепь замкнута электродом на изделие. Ток короткого замыкания превышает сварочный ток (ток дуги) обычно в 1,1...1,2 раза. Это условие при ручной дуговой сварке выполняется для всех конструкций сварочных трансформаторов, чтобы обеспечивалось начальное возбуждение дуги.

У рассматриваемых трансформаторов регулирование сварочного тока комбинированное: ступенчатое и плавное. На рис. приведены внешние характеристики трансформаторов типа ТД, представляющие режимы больших БТ и малых МТ токов, т. е. режимы, получаемые при ступенчатом регулировании (две ступени). Осуществляется ступенчатое регулирование одновременным переключением катушек первичной и вторичной обмоток с параллельного на последовательное (рис.). Параллельное соединение соответствует режиму больших, а последовательное — малых токов. При последовательном соединении часть витков первичной обмотки отключается и напряжение холостого хода трансформатора повышается, что благоприятно сказывается на стабильности горения дуги на малых токах. При номинальном входном напряжении Ulн величина вторичного напря9жения при холостом ходе U2Х.Х для данной ступени регулирования зависит от расстояния b между катушками обмоток. При Ь=0 напряжение U2х.х на 3—5% выше, чем при Ь = Ьмакс.

Контрольные вопросы

Объяснить принцип работы сварочного трансформатора.

Для чего вторичная обмотка сделана подвижной

Как осуществляется ступенчатое регулирование силы сварочного тока.

Для чего вторичное напряжение ограничено пределами 40-90 вольт.

Объяснить по графику изменения внешней характеристики трансформатора.

Практическая работа №4

Тема: «Изучение электропривода тельфера».

Цель: исследовать работу схемы управления тельфера

План

Изучить работу тормозного устройства подъемно-транспортного механизма

Изучить электропривод тельфера

Выполнить принципиальную электрическую схему

Описать работу электропривода тельфера

Ответить на контрольные вопросы

В результате выполнения работы студент должен:

иметь представление о применяемых электрических аппаратах

изучить работу схемы управления

Работа выполняется на отдельном листе с выполнением чертежа всех конструктивных элементов.

Конструкция тормозного устройства

Ответственными элементами подъемно-транспортных механизмов являются тормозные устройства, устанавливаемые для надежного затормаживания движущихся частей машины при отключении двигателя от сети. Неправильная работа тормозного устройства может привести к повреждению рабочего оборудования. Она опасна для обслуживающего персонала, а на таких установках, как лифты, — и для пассажиров.

Существует большое число конструктивных вариантов тормозных устройств. Чаще всего на подъемно-транспортных механизмах применяются колодочные, ленточные или дисковые тормозные устройства. Все тормозные устройства действуют таким образом, что при включении двигателя одновременно освобождается вал производственного механизма. Если двигатель отключается, то осуществляется торможение механизма.

Для обеспечения указанного порядка работы необходимо воздействовать соответствующим образом на механическое оборудование тормозных устройств. Эта задача выполняется чаще всего электромагнитами с противодействующими пружинами или грузом. Для пружинных тормозов чаще всего применяются электромагниты с небольшим ходом подвижной части, так как при освобождении тормозных шкивов пружины сжимаются всего на несколько миллиметров. В грузовых тормозах применяются длинноходовые магниты со значительными перемещениями. Тяговое усилие электромагнита посредством системы рычагов передается тормозным органам.

Рассмотрим принцип действия тормозного устройства на примере колодочного пружинного тормоза с приводом от короткоходового электромагнита постоянного тока. Тормозной шкив 1 обхватывается колодками 2, укрепленными на рычагах 3. Пружина 8 при отключенном электромагните 4 давит на скобу 7 и упорную шайбу стержня 6, связанные шарнирно с рычагами 3, стягивает верхние концы последних, вследствие чего тормозные колодки затормаживают шкив. При включении электромагнита его якорь 5 подтягивается к корпусу, перемещается стержень 6,сжимается пружина 8, вследствие чего колодки освобождают шкив.

В грузовых тормозах электромагнит при включении поднимает груз, а система рычагов отжимает колодки от тормозного шкива. Если электромагнит теряет питание, то под действием груза шкив вновь затормаживается.

Электропривод тельфера

Тельферы широко применяются особенно в тех случаях, когда необходимо перемешать грузы и детали машин в период монтажных и ремонтных работ внутри производственных помещений и на открытых территориях. Таким образом, тельфер осуществляет функции и подъема, и перемещения. В электроприводе тельферов используются АД с короткозамкнутым ротором небольшой мощности (до 7,5 кВт).

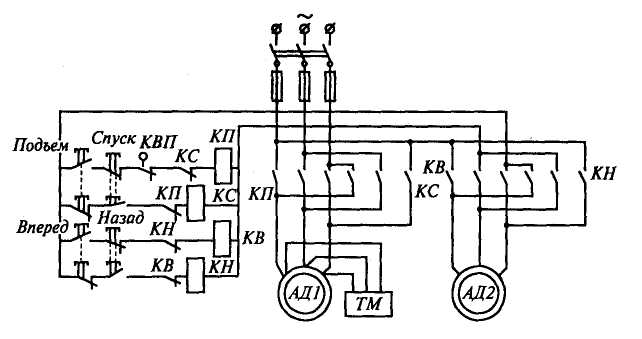

Рассмотрим типовую схему электропривода тельфера. Трехфазное напряжение сети через рубильник и плавкие предохранители подводится к приводным двигателям АД1 тали (с помощью контактов магнитных пускателей подъема КП или спуска КС) и механизма передвижения АД2 тельфера (с помощью контактов пускателей вперед KB или назад КН.). К выводам статора АД1 подключается электромагнит ТМ, который разводит тормозные колодки, как только на статор подается напряжение. Движение грузовой подвески вверх ограничивается конечным выключателем КВП. В схеме предусмотрена блокировка от одновременного включения реверсивных пускателей каждого двигателя двухцепными кнопками и размыкающими контактами. Механизмами тельфера управляют с пола с помощью подвешенного к тельферу кнопочного поста. Для работы двигателей необходимо непрерывно нажимать на соответствующую кнопку, что не позволяет оператору отходить от кнопочной станции и требует внимательного наблюдения за работой тельфера. Из-за отсутствия низкой скорости, необходимой для плавной посадки грузов или точной остановки тельфера, оператору приходится периодически включать и отключать его двигатели, а это увеличивает число включений и вызывает нагрев обмоток, а также снижает износостойкость контакторов. Поэтому на некоторых тельферах имеются электроприводы подъема и передвижения с двумя рабочими скоростями: номинальной и пониженной, которые обеспечиваются использованием двухскоростных асинхронных двигателей вместо односкоростных или дополнительного микропривода.

Контрольные вопросы

Объяснить принцип работы тормозного устройства

Особенности эксплуатации крановых электродвигателей

Описать последовательность работы схемы управления при подъеме.

Описать последовательность работы схемы управления при спуске.

Назначение концевого выключателя КВП

Практическая работа №5

Тема: «Электропривод мостового крана на постоянном токе».

Цель: изучить работу схемы контакторного управления мостового крана

План

Основные элементы схемы

Защиты схемы

Работа схемы управления мостовым краном

Основные элементы схемы

Д, ОВД, ЭмТ — электродвигатель постоянного тока с последовательной обмоткой возбуждения и электромагнитным тормозом.

СП — сопротивление пусковое

РПВ, РПН — реле противовключения «вперед» и «назад»,

РУ1, РУ2, РУЗ — реле ускорения с выдержкой времени

КП, КУ1, КУ2, КУЗ — контакторы пуска и ускорения

КВ1, КВ2, КН1, КН2 — контакторы «вперед» и «назад»,

КЛ — контактор линейный

РМ1, РМ2 — реле максимального тока

РН — реле напряжения, обеспечивает «нулевую» защиту.

ВКВ, ВКН — выключатели конечные «вперед» и «назад

Пр. 1, Пр.2 — предохранители

R5 — ограничительный резистор.

КК — командоконтроллер, симметричный (4-0-4), на 9 фиксированных положений рукоятки.

2. Защита

Максимальная (PMI, РМ2). От токов КЗ и значительно превышающих номинальные в силовой цепи.

Максимальная (Пр. 1, Пр.2). От токов КЗ в цепях управления.

Нулевая (РН). От больших снижений напряжения питающей сети (Vmin).

От предельных перемещений (ВКН, ВКВ).

3. Работа схемы управления

Изучить самостоятельно согласно справочной литературы (1) стр. 261-265

Контрольные вопросы

Назначение реле РН

Как осуществляется пуск двигателя на 1 искусственную характеристику.

В какой последовательности срабатывают реле времени КУ

Назначение датчиков положения ВКВ и ВКН

Как осуществляется реверс двигателя Д

\

Практическая работа №6

Тема: «Изучение схемы управления пассажирского лифта».

Цель: изучить конструкцию этажного переключателя, исследовать работу электропривода пассажирского лифта с асинхронным двигателем

План

Устройство этажного переключателя

Электропривод пассажирского лифта с асинхронным двигателем

Ответить на контрольные вопросы

Устройство этажного переключателя

Э тажные переключатели применяются в схемах управления тихоходными пассажирскими лифтами. В корпусе этажного переключателя (рис. 1, а) на изоляционных пластинах 1 укреплены неподвижные контакты 2, которые замыкаются подвижными контактами 3 при повороте рычага 4 этажного переключателя. Рычаг 4 с резиновым роликом 5 при ходе кабины вверх под действием фасонной отводки 6 поворачивается вправо, при ходе кабины вниз — влево. При этом замыкаются соответствующие неподвижные контакты. Когда кабина находится на уровне этажа, контакты этажного переключателя разомкнуты.

тажные переключатели применяются в схемах управления тихоходными пассажирскими лифтами. В корпусе этажного переключателя (рис. 1, а) на изоляционных пластинах 1 укреплены неподвижные контакты 2, которые замыкаются подвижными контактами 3 при повороте рычага 4 этажного переключателя. Рычаг 4 с резиновым роликом 5 при ходе кабины вверх под действием фасонной отводки 6 поворачивается вправо, при ходе кабины вниз — влево. При этом замыкаются соответствующие неподвижные контакты. Когда кабина находится на уровне этажа, контакты этажного переключателя разомкнуты.

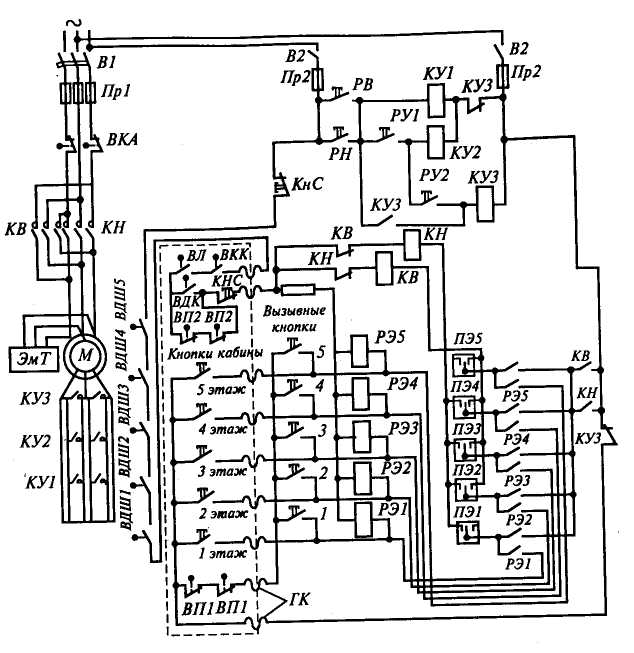

Электропривод пассажирского лифта с асинхронным двигателем

Электрическая схема пассажирского лифта с кнопочным управлением применяется для лифтов со скоростью движения 0,5 м/с. Лифт приводится в движение асинхронным двигателем М с контактными кольцами. Разгон двигателя осуществляется в три ступени с управлением в функции времени посредством механических реле времени РВ, РН, РУ1 и РУ2, пристроенных к контакторам KB, KH, КУ], КУ2. Параллельно статорной обмотке двигателя включен тормозной электромагнит ЭмТ, при включении растормаживающий механизм лифта. Пуск двигателя может осуществляться вызывными кнопками, находящимися на любом из этажей. Этажные переключатели ПЭ1... ПЭ5 установлены каждый на своем этаже. Этажные реле РЭ1... РЭ5 находятся на панели управления лифтом. Число этажных переключателей и реле соответствует числу этажей, обслуживаемых лифтом (для данной схемы — пять этажей). Электрооборудование, расположенное в кабине, связано с панелью управления гибким кабелем ГК. Контакты конечного выключателя ВКА, ограничивающего в аварийных случаях ход кабины вверх и вниз, включены непосредственно, в статорную цепь двигателя. Движение кабины невозможно при открытых дверях шахты и кабины, что обеспечивается дверными контактами шахты ВДШ1... ВДШ5 и кабины ВДК, включенными в цепь управления. В эту же цепь включены: контакт конечного выключателя ВКК, контролирующего натяжение канатов (он размыкается при их ослаблении или обрыве); контакт ловителя ВЛ, размыкающийся при срабатывании механизма ловителя; контакты пола ВП1 и ВП2, которые находятся в разомкнутом состоянии, когда кабина занята пассажирами. Контакты ВП1 шунтируют контакт ВДК, когда пассажир вышел из кабины, а ее дверь осталась открытой.

Предположим, что пассажиру необходимо подняться с первого этажа на четвертый (этажный переключатель ПЭ1 находится в среднем положении). Пассажир входит в кабину. Контакты пола ВП1 размыкаются и разрывают цепь вызывных кнопок 1... 5, чем исключается наружное управление. Далее управление лифтом осуществляется из кабины. Пассажир закрывает двери шахты (замыкается контакт ВДШ1), а также двери кабины (закрывается контакт ВДК) и нажимает кнопку «4 этаж». Включается реле РЭ4 по цепи: через кнопку КНС («Стоп»), контакты всех дверей шахты ВДШ1... ВДШ5, гибкий кабель, контакт ВКК выключателя контроля натяжения канатов, контакт ловителя ВКЛ, дверной контакт кабины ВДК, вторую кнопку «Стоп» в кабине, гибкий кабель, размыкающий контакт контактора КУЗ. Реле РЭ4 замыкает свои контакты и включает контактор KB («Вверх»), который включает в сеть статор двигателя М и тормозной электромагнит ЭмТ. Двигатель начинает работать, с выдержками времени последовательно срабатывают контакторы ускорения КУ1, КУ2, КУЗ и выводят ступени пускового реостата. При включении контактора ускорения КУЗ его размыкающий блок-контакт разрывает цепи всех кнопок как на этажах, так и в кабине, и нажатие любой из кно пок во время движения кабины не влияет на работу лифта до остановки кабины.

К абина, пройдя второй и третий этажи, повернет рычаги переключателей ПЭ2 и ПЭЗ (а в начале движения ПЭ]), и их контакты займут левое положение. Эти переключения подготавливают схему к последующей работе. По достижении кабиной четвертого этажа ее упор поворачивает рычаг переключателя ПЭ4 в среднее положение, вследствие чего контактор KB обесточивает и отключает двигатель, этажное реле РЭ4 и тормозной электромагнит. Кабина быстро останавливается. После выхода пассажира аппараты управления приводятся в исходное положение (кроме этажных переключателей).

абина, пройдя второй и третий этажи, повернет рычаги переключателей ПЭ2 и ПЭЗ (а в начале движения ПЭ]), и их контакты займут левое положение. Эти переключения подготавливают схему к последующей работе. По достижении кабиной четвертого этажа ее упор поворачивает рычаг переключателя ПЭ4 в среднее положение, вследствие чего контактор KB обесточивает и отключает двигатель, этажное реле РЭ4 и тормозной электромагнит. Кабина быстро останавливается. После выхода пассажира аппараты управления приводятся в исходное положение (кроме этажных переключателей).

Движение пустой кабины при открытых дверях не опасно и может происходить после нажатия вызывной кнопки вследствие шунтирования дверного контакта ВДК контактами пола ВП2. Если нужно вернуть пустую кабину с четвертого этажа на первый, нажимается вызывная кнопка 1 наружного управления, расположенная на первом этаже. Включается этажное реле РЭ1, которое своим контактом включает контактор КН («Вниз»). Происходит пуск двигателя в обратном направлении. Кабина лифта опускается и по пути переставляет все этажные переключатели из левого положения в правое, а по достижении первого этажа переводит рычаг переключателя ПЭ1 в среднее положение. Катушка контактора КН обесточивается, двигатель и тормозной электромагнит отключаются, кабина останавливается.

Одной и той же этажной вызывной кнопкой можно вызвать кабину с этажа, расположенного как выше, так и ниже. Например, этажной кнопкой 3 кабина может быть вызвана с первого и второго этажей на третий в результате включения контактора KB через правые контакты переключателя ПЭЗ. Этой же кнопкой 3 можно вызвать кабину с пятого и четвертого этажей на третий, когда выключится контактор КН через левые контакты того же переключателя ПЭЗ.

Нижние и верхние этажные переключатели ПЭ1 и ПЭ5 являются одновременно и конечными выключателями, но для большей надежности применяется еще конечный выключатель ВКЛ. Если в одном из крайних положений почему-либо не отключается двигатель и кабина не остановится, то при дальнейшем ее движении разомкнутся контакты ВКА и отключатся как главные цепи, так и цепи управления. После устранения повреждения выключатель ВКА включается от руки. На схеме не показаны цепи сигнализации занятости кабины, а также аварийной сигнализации.

Контрольные вопросы

По какой цепи осуществляется питание реле РЭ 5 при нажатии кнопки 5 кабины лифта?

Пассажир, находящийся на 5 этаже, нажимает кнопку 2 вызова кабины лифта, какие переключения происходят в схеме?

Пассажир, находящийся в кабине лифта, нажимает кнопку 4 этаж, какие переключения происходят в схеме?

Назначение аппаратов ВКК, ВЛ, ВДК, ВП1, ВП2?

Как осуществляется пуск асинхронного двигателя привода пассажирского лифта?

Практическая работа № 7

Тема: «Исследование электропривода управления участка ПТС».

Цель: изучить принцип автоматизации конвейерных линий, исследовать электропривод и схему управления участком ПТС

План

Изучить принципы автоматизации конвейерных линий

Выполнить принципиальную электрическую схему

Работа схемы автоматизации конвейерной линии

Принципы автоматизации конвейерных линий

Конвейерный транспорт широко применяется при проведении горных и геологоразведочных работ. В настоящее время на карьерах используются конвейерные линии производительностью до 10 000 м3/ч и протяженностью до 10 ... 15 км. Так как число конвейеров на линии может быть весьма значительным, применяется централизованное управление приводами конвейерных установок с автоматизированным пуском. В этом случае оператор подает только начальный командный импульс на пуск первого конвейера, а двигатели остальных конвейеров включаются автоматически в заданной последовательности.

Рассмотрим на примере основные принципы автоматизации конвейерных линий (рис. 7.1). Конвейерная линия состоит из трех последовательно расположенных ленточных конвейеров. В качестве привода используется асинхронный электродвигатель с короткозамкнутым ротором.

Рис.7.1 Схема автоматизации конвейерной линии

Во избежание завалов перегрузочных устройств в многосекционном ленточном конвейере требуется определенная последовательность включения и отключения его двигателей. При пуске секции конвейера включаются поочередно, начиная с хвостового участка разгрузки, в порядке, противоположном направлению грузопотока. Команда на запуск следующего конвейера выдается после того, как грузонесущий орган включившегося конвейера разогнался до номинальной скорости. Такая блокировка осуществляется с помощью реле скорости, контролирующего движение грузонесущего органа.

Схема управления содержит блокировку, которая обеспечивает при аварийной остановке одного из конвейеров автоматическую остановку всех конвейерных линий, подающих груз на аварийно остановившийся. Остальные конвейеры продолжают работать, чтобы освободить тяговый орган от груза.

Время пуска конвейеров контролируется. При затянувшемся пуске конвейер должен отключиться и предотвратить запуск остальных конвейеров. Затянувшийся пуск свидетельствует о неисправности электропривода либо о проскальзывании ленты, которое может привести к ее возгоранию.

Схема управления должна обеспечивать аварийную остановку конвейера и всех конвейеров, подающих груз на аварийно остановившийся при затянувшемся пуске конвейера, снижении скорости ленты конвейера, обрыве тягового органа, перегрузке электродвигателя конвейера, перегреве подшипников приподных барабанов, образовании завала в местах перегрузки, сходе ленты конвейера. Она также должна обеспечивать возможность остановки конвейерной линии из нескольких точек.

Работа схемы автоматизации конвейерной линии

Схема содержит следующие средства автоматического контроля и защиты конвейерной линии (см. рис. 7.1):

реле максимального тока КА1... КА6;

тепловые реле FR1... FR6 для защиты от перегрузки электродвигателей;

тепловые реле FR7... FR9 для защиты от перегрева приводных барабанов;

реле скорости, состоящее из тахогенераторов BR1... BR3 и реле напряжения KV1... KV3, необходимые для контроля скорости ленты и ее защиты от обрыва;

датчики контроля схода ленты КСЛ1... КСЛЗ;

датчики контроля SQ1... SQ3 для защиты от завала мест пересыпа горной массы с конвейера на конвейер.

В схеме управления предусмотрена световая сигнализация. Включенные красные лампы HL2, HL4, HL6 указывают на отключенное состояние электродвигателя и конвейера, зеленые HL1, HL3, HL5 — на рабочее состояние.

Остановить конвейерную линию можно из нескольких точек трассы воздействием на одну из кнопок SB5... SB7.

Перед пуском конвейерной линии должны быть включены автоматы QSI... QS3. На схему управления подается напряжение, что приводит к срабатыванию реле времени КТ1... КТЗ и замыканию нормально разомкнутых контактов КТ1.1... КТ3.1.

Отметим, что реле времени является реле постоянного тока. Поэтому напряжение на катушки реле времени КТ1... КТЗ подается через выпрямительные диоды VD1... VD3.

Рассмотрим пуск конвейерной линии (см. рис. 7.1). Сначала нажатием на кнопку SB1 запускается электродвигатель M 1. По цепи SB2, SB1, КТ1.1, КМ1, KAU КА2, FR1, FR2, КСЛ1, SQ1, FR7, KV1.3, SB5, SB6, SB7 подается напряжение на катушку контактора КМ1. Контактор КМ1 срабатывает и замыкает свои линейные контакты КМ1.1 в цепи статора электродвигателя M 1. Двигатель запускается и приводит в движение ленту конвейера. Одновременно с этим замыкаются блок-контакты КМ 1.2, шунтирующие кнопку SB1, и контакт КМ1.3, включающий лампу сигнализации HL1, указывающую на рабочее состояние первого конвейера. Размыкание контакта КМ1.4 приводит к снятию напряжения с катушки реле времени КТ1, которое контролирует время, необходимое для разгона двигателя до максимальной частоты вращения.

Лента конвейера, пришедшая в движение, приводит во вращение вал тахогенератора BR1. По достижении лентой конвейера максимальной скорости реле KV1 срабатывает и замыкает свои контакты KVI. 1 в цепи, шунтирующей контакт реле времени КТ1. /, и KV1.2 в цепи управления следующего конвейера.

Реле времени КТ1 контролирует время пуска. По истечении заданного времени реле КТ1 отпускает свой якорь и вызывает раз мыкание своего контакта КТ1.1 в цепи контактора КМ1. Однако контактор KM1 продолжает получать питание через замкнутый контакт KVL1.

Если лента за время, необходимое для пуска, по каким-либо причинам не достигнет своей максимальной скорости, то контакт КТ1.1 разомкнётся до того, как замкнется контакт KV1.1. Двигатель M1 остановится, так как цепь питания катушки контактора КМ1 разомкнётся.

В случае нормального пуска первого конвейера замкнется контакт KV1.2 в цепи управления второго конвейера. По цепи SB3, KV1.2, КТ2.1, КМ2, FR4, FR3, КА4, KV3, КЛЗ, КСЛ2, FR8, SQ2 подается напряжение на катушку контактора КМ2. Последний срабатывает и замыкает свои контакты КМ2.1 в цепи статора второго двигателя М2. Пуск второго конвейера контролирует реле времени КТ2 и скорости KV2 аналогично рассмотренному случаю.

Таким образом, блокировки из реле скорости KV1... KV3 и реле времени КТ1... КТЗ позволяют осуществить контроль времени пуска конвейеров.

Остановить конвейерную линию можно из любой точки трассы воздействием на одну из кнопок SB5, SB6 или SB7 либо из пункта управления кнопкой SB2.

При срабатывании одного из видов защиты останавливается не только конвейер, на котором произошла авария, но и конвейеры, подающие груз на аварийно остановившийся. Например, остановка второго конвейера приводит к отключению реле скорости KV2 и размыканию его контакта KV2.2 в цепи питания контактора КМЗ, вследствие чего останавливается третий конвейер. Первый конвейер, который находится после второго по направлению потока груза, остается работающим.

Контрольные вопросы

Какая последовательность включения конвейеров и почему?

Какие блокировки содержит схема управления, назначение блокировок, какими аппаратами осуществляется?

Как осуществляется пуск конвейерной линии?

Какие изменения произойдут в схеме при пробуксовки второго конвейера?

Практическая работа №8

Тема: Изучение схемы управления двигателем вентилятора

Цель: изучить особенности управления вентиляционной установки

План

Изучить описание работы управления вентилятором.

Выполнить принципиальную схему управления двигателем вентилятора.

Перечислить электрические аппараты применяемые при управлении, указав их назначение.

Ответить на контрольные вопросы.

Схема управления двигателем вентилятора

Схема управления асинхронным короткозамкнутым двигателем М вентилятора, расположенного в машинном зале и предназначенного для независимой вентиляции крупных электрических машин показана на рисунке. Управление вентилятором осуществляется со щита с помощью ключа управления К1, имеющего четыре контакта и рукоятку с самовозвратом. Ключ К2 служит для разрешения или запрещения включения вентилятора на месте установки, когда нет надобности в его работе.

Схема работает следующим образом. Ключ К2 устанавливается в положение Р («разрешено»). Включается автомат В2 цепей управления и автомат В1 главных цепей (его контакт в цепи самоблокировки пускателя К замыкается). Загорается зеленая лампа ЛЗ (двигатель отключен). Для пуска двигателя М ключ К1 переводится из нулевого положения О в пусковое П. При этом включается магнитный пускатель К, ставится на самопитание и главными контактами включает двигатели в сеть. Зеленая лампа Л З гаснет, красная лампа Л К загорается (двигатель включен). Рукоятка ключа К1 отпускается, и ключ возвращается в нулевое положение, на котором контакт 2 ключа замыкается, а контакт 1 остается замкнутым.

В схеме предусмотрено опробование вентилятора на месте его установки с помощью кнопки КнО. Предусмотрена также блокировка (с помощью замыкающего блок-контакта К), не позволяющая включать вентилируемую машину до пуска вентилятора. Защита при коротких замыканиях или перегрузке двигателя М осуществляется автоматом В1 с комбинированным расцепителем. А нулевая защита — пускателем К (новый пуск двигателя не возможен, пока рукоятка ключа KI не будет поставлена в пусковое положение П). При отключении вентилятора в результате действия защиты включается предупредительный сигнал, так как контакты 3 и 4 ключа К1 при этом замкнуты.

При ручном отключении вентилятора путем перевода, а затем отпускании рукоятки ключа К1 в положение С предупредительный сигнал не подается, поскольку разомкнут контакт 4.

Контрольные вопросы

Назначение ключа управления К2

В каких случаях используется кнопка КнО

Как осуществляется пуск вентилятора, рассказать работу схемы управления

Какие блокировки используются в схеме управления, их назначение

Виды защит схемы управления двигателем вентилятора

Практическая работа № 10

Тема: «Исследование электрической схемы управления автоматизированной компрессорной установки

Цель: изучить электрическую и технологическую схемы компрессорной установки, устройство электроконтактного манометра

План

Ознакомиться с конструкцией электроконтакного манометра

Изучить работу автоматизированной компрессорной установки

Выполнить принципиальную электрическую схему управления компрессорной установки

Ответить на контрольные вопросы

Устройство электроконтактного манометра

Электрооборудование компрессорных установок в зависимости от их технологического назначения может располагаться в машинном или специальном электротехническом помещении. Виды управления компрессорными агрегатами: диспетчерское, автоматическое и местное.

В схемах автоматического управления компрессорами кроме электроаппаратуры общего применения используется специальная аппаратура, например, термореле и электроконтактные манометры — датчики давления (рис.).

Так же, как и в обычных манометрах, в нем применена трубчатая одновитковая пружина 3, которая закрыта с одного (подвижного) конца, а другим (неподвижным) концом сообщается со средой — газом или жидкостью, давление которых надо контролировать. Изменение давления внутри трубчатой пружины вызывает ее упругую деформацию. При повышении давления пружина стремится разогнуться, при уменьшении — согнуться. При этом от ее подвижного конца через передаточный механизм приводится в действие контакт 1, укрепленный на стрелке. Если давление превышает значение, на которое настроен электроконтактный манометр, контакт 1 замыкается с правым неподвижным контактом 2. При давлении ниже этого значения контакт 1 замыкается с левым неподвижным контактом 2'. Контактная система манометра допускает включение по напряжению 380 В переменного тока и 220 В постоянного тока мощность контактов 10 ВА. Применяются кроме электроконтактных манометров поршневые, сильфонные и др.

Так же, как и в обычных манометрах, в нем применена трубчатая одновитковая пружина 3, которая закрыта с одного (подвижного) конца, а другим (неподвижным) концом сообщается со средой — газом или жидкостью, давление которых надо контролировать. Изменение давления внутри трубчатой пружины вызывает ее упругую деформацию. При повышении давления пружина стремится разогнуться, при уменьшении — согнуться. При этом от ее подвижного конца через передаточный механизм приводится в действие контакт 1, укрепленный на стрелке. Если давление превышает значение, на которое настроен электроконтактный манометр, контакт 1 замыкается с правым неподвижным контактом 2. При давлении ниже этого значения контакт 1 замыкается с левым неподвижным контактом 2'. Контактная система манометра допускает включение по напряжению 380 В переменного тока и 220 В постоянного тока мощность контактов 10 ВА. Применяются кроме электроконтактных манометров поршневые, сильфонные и др.

Технологическая схема компрессорной установки

В технологическую схему компрессорной установки (станции) (рис. 7.9) входят два компрессора 1 приводимых в движение асинхронными короткозамкнутыми двигателями 2.

Компрессоры по трубопроводу 5 подают сжатый воздух в ресиверы 3, откуда по трубопроводу 6 он поступает к потребителям. Обратные клапаны 7 предотвращают работу одного компрессора при разнице в создаваемом компрессорами давлении. Трубопроводы 8 и 9 предназначены для циркуляции охлаждающей воды. Два электроконтактных манометра 4 служат датчиками автоматического управления. Подвижные контакты манометров устанавливаются на определенные верхние и нижние пределы давлений в ресиверах. Верхние пределы для обоих манометров могут быть одинаковыми. При достижении их электродвигатели компрессоров отключаются. Нижние пределы давления манометров устанавливаются различными. При падении давления вначале включается только один компрессор; если же давление будет продолжать падать, то включается второй компрессор.

Компрессоры по трубопроводу 5 подают сжатый воздух в ресиверы 3, откуда по трубопроводу 6 он поступает к потребителям. Обратные клапаны 7 предотвращают работу одного компрессора при разнице в создаваемом компрессорами давлении. Трубопроводы 8 и 9 предназначены для циркуляции охлаждающей воды. Два электроконтактных манометра 4 служат датчиками автоматического управления. Подвижные контакты манометров устанавливаются на определенные верхние и нижние пределы давлений в ресиверах. Верхние пределы для обоих манометров могут быть одинаковыми. При достижении их электродвигатели компрессоров отключаются. Нижние пределы давления манометров устанавливаются различными. При падении давления вначале включается только один компрессор; если же давление будет продолжать падать, то включается второй компрессор.

Электрическая схема автоматического управления компрессорной установки

Электрическая схема автоматического управления компрессорной установкой приведена на рис. В главных цепях двигателей M1 и М2 компрессоров установлены автоматы В1 и В2 с комбинированными расцепителями (максимальным и тепловым). Цепи управления питаются через однополюсный автомат ВЗ с максимальным расцепителем.

Управление компрессорами может быть автоматическим и ручным. Выбор способа управления производится с помощью ключей управления КУ1 и КУ2, контакты которых находятся в цепях катушек магнитных пускателей К1 и К2. При ручном управлении включение и отключение магнитных пускателей производится непосредственно ключами КУ1 и КУ2. При автоматическом управлении пускатели включаются с помощью промежуточных реле: PП1 — для первого компрессора и PП2 — для второго. Очередность включения компрессоров при падении давления устанавливается посредством переключателя режимов ПР. При автоматическом управлении переключатель ПР устанавливается в положение M1, т. е. первый компрессор включается первым.

Предположим, что ресиверы наполнены сжатым воздухом, давление соответствует верхнему пределу и оба компрессора не работают. В результате потребления воздуха давление в ресиверах будет падать. Когда оно достигнет минимального значения, установленного для пуска одного первого компрессора, контакт манометра MHI замкнется (Н — нижний предел). Сработает реле РП1 которое своим контактом включит магнитный пускатель К1 первого компрессора. В результате работы компрессора давление в ресиверах будет повышаться и контакт МН1 разомкнётся. Но это не приведет к отключению первого компрессора, так как катушка реле РП1 продолжает получать питание через замкнутые контакты РП4 и PП1. При повышении давления в ресиверах до максимального предела замкнется контакт манометра МВ1 (В — верхний предел). Реле РП4 сработает и своим контактом отключит реле РП1, что приведет к остановке первого компрессора.

Предположим, что ресиверы наполнены сжатым воздухом, давление соответствует верхнему пределу и оба компрессора не работают. В результате потребления воздуха давление в ресиверах будет падать. Когда оно достигнет минимального значения, установленного для пуска одного первого компрессора, контакт манометра MHI замкнется (Н — нижний предел). Сработает реле РП1 которое своим контактом включит магнитный пускатель К1 первого компрессора. В результате работы компрессора давление в ресиверах будет повышаться и контакт МН1 разомкнётся. Но это не приведет к отключению первого компрессора, так как катушка реле РП1 продолжает получать питание через замкнутые контакты РП4 и PП1. При повышении давления в ресиверах до максимального предела замкнется контакт манометра МВ1 (В — верхний предел). Реле РП4 сработает и своим контактом отключит реле РП1, что приведет к остановке первого компрессора.

В случае недостаточной производительности первого компрессора или его неисправности давление в ресиверах будет продолжать падать. Если оно достигнет предела, установленного для замыкания контакта МН2 второго манометра (а этот предел устанавливается несколько ниже минимального предела давления для первого манометра), то сработает реле РПЗ. В результате включается реле PП2 и магнитный пускатель К2, т. е. вступит в работу второй компрессор. Реле РП2 остается включенным. Когда давление в ресиверах поднимется до верхнего предела, замкнется контакт манометра МВ2 и включит реле РП4. Его замыкающий контакт отключит реле PП2, и второй компрессор остановится.

В схеме предусмотрен контроль исправности компрессорной установки. Если несмотря на работу обоих компрессоров давление в ресиверах продолжает падать или не меняется, контакт МН2 нижнего предела давления замкнут и питание реле PП3 сохраняется. Это реле еще при включении своим контактом привело в действие реле времени РВ, которое с некоторой выдержкой времени замкнет свой контакт в цепи аварийно-предупредительной сигнализации, дежурному персоналу будет подан сигнал о необходимости устранить неисправность. Сигнальная лампа ЛЖ служит для сигнализации при ручном управлении. Она загорается при падении давления в ресиверах, получая питание через контакт реле РПЗ. Сигнальная лампа ЛБ и реле напряжения РКН служат для контроля наличия напряжения в цепях управления. Реле РКН своим контактом включает аварийно-предупредительный сигнал при недопустимом падении или исчезновении напряжения.

Контрольные вопросы

Как устроен электроконтактный манометр, принцип его работы?

Технологическая схема компрессорной установки, из каких элементов состоит, как поддерживается давление сжатого воздуха в ресиверах?

Как работает схема управления при снижении давления ниже уровня срабатывания манометра MHI ?

Как осуществляется местное управления работы компрессора?

В каких случаях срабатывает манометр MH2, что происходит с компрессорной установкой?

Практическая работа №10

Тема: Изучение электрооборудования насосной установки

Цель изучить способы автоматизации работы насосных установок

План

Реле контроля уровня

Автоматическое управление насосной установки

Методические указания

Изучить устройство различных реле уровня жидкости (перечислив конструктивные элементы)

Изучить работу схемы установки с двумя насосами (перечислить все используемые конструктивные элементы, указав их назначение по схеме)

Ответить на контрольные вопросы согласно изученному материалу:

Устройство и работа поплавкового реле уровня

Устройство и работа электродного реле уровня

Функционирование схемы в авт. режиме при нормальном притоке жидкости

Функционирование схемы в авт. режиме при увеличенном притоке жидкости

Условия срабатывания реле РА

Ручное полуавтоматическое управление

Реле контроля уровня

В качестве реле контроля уровня используются: поплавковое реле, электродные реле уровня (электродные датчики), манометры различных типов, устанавливаемые на трубопроводе, датчики емкостного типа, радиоактивные датчики.

Поплавковые реле уровня применяются обычно для контроля уровня н еагрессивных жидкостей. В открытый резервуар, в котором контролируется уровень жидкости, погружен поплавок 1, подвешенный на гибком канате через блок 3 и уравновешенный грузом 6. На канате укреплены две шайбы 2 и 5, которые при предельных уровнях жидкости в резервуаре поворачивают коромысло 4 контактного устройства 8. Оно замыкает соответственно контакты 7 и 9, от которых идут провода в цепи управления и сигнализации насосной установки.

еагрессивных жидкостей. В открытый резервуар, в котором контролируется уровень жидкости, погружен поплавок 1, подвешенный на гибком канате через блок 3 и уравновешенный грузом 6. На канате укреплены две шайбы 2 и 5, которые при предельных уровнях жидкости в резервуаре поворачивают коромысло 4 контактного устройства 8. Оно замыкает соответственно контакты 7 и 9, от которых идут провода в цепи управления и сигнализации насосной установки.

В закрытом резервуаре поплавок 1 рычагом связан с осью рычага 10, которая с соответствующим уплотнением пропускается через стенку корпуса в пространство, где располагается контактная часть 11 реле. Провода от контактов выводятся через стенку резервуара.

Для электропроводных жидкостей применяется электродное реле уровня. Р еле состоит из металлических электродов 1 и 4, помещенных в корпусе 2. Реле опускается в резервуар 3. Электроды реле включены в цепь катушки промежуточного реле РП (электромагнитное реле). При подъеме уровня жидкости до верхнего электрода 4 образуется проводящий промежуток между электродами 1 и 4. Реле РП срабатывает, становится на самопитание через свой замыкающий контакт, а другими контактами (на рисунке не показаны) производит необходимые переключения в цепях управления и сигнализации насосной установки. При опускании уровня жидкости ниже электрода 1 цепь питания катушки через контакт РП прерывается, реле РП обесточивается и своими контактами опять производит соответствующие переключения в схеме управления и сигнализации установки.

еле состоит из металлических электродов 1 и 4, помещенных в корпусе 2. Реле опускается в резервуар 3. Электроды реле включены в цепь катушки промежуточного реле РП (электромагнитное реле). При подъеме уровня жидкости до верхнего электрода 4 образуется проводящий промежуток между электродами 1 и 4. Реле РП срабатывает, становится на самопитание через свой замыкающий контакт, а другими контактами (на рисунке не показаны) производит необходимые переключения в цепях управления и сигнализации насосной установки. При опускании уровня жидкости ниже электрода 1 цепь питания катушки через контакт РП прерывается, реле РП обесточивается и своими контактами опять производит соответствующие переключения в схеме управления и сигнализации установки.

2. Автоматическое управление насосной установки

Рассмотрим схему управления двумя насосами, эксплуатация которых осуществляется без дежурного персонала. Схема обеспечивает автоматический пуск и остановку насосов в зависимости от уровня жидкости в контролируемой емкости (баке, резервуаре), из которой производится откачка или естественный сток жидкости. Для контроля уровня применен электродный датчик (жидкость электропроводна). Схема разработана применительно к условиям пуска и остановки насосов при постоянно открытых задвижках, что часто имеет место в низконапорных насосных установках. Из двух насосов один является рабочим, второй - резервным. Это задается с помощью переключателя ПО. В положении 1 переключателя первый насос (с двигателем M1) будет рабочим, а второй (с двигателем М2) — резервным. В положении // переключателя, наоборот, второй насос будет рабочим, а первый — резервным. Рассмотрим работу схемы, когда переключатель ПО поставлен в положение 1, а переключатели управления ПУ1 и ПУ2 поставлены в положение А, т. е. на автоматическое управление насосами. Контакты переключателя ПО в цепях катушек реле управления РУ1 рабочего и РУ2 резервного насосов будут замкнуты, но эти цепи остаются разомкнутыми вследствие отсутствия контактов с жидкостью электродов 2 и 3 датчика уровня ДУ. При повышении уровня жидкости в к онтролируемой емкости до электрода 2 цепь катушки реле РУ1 замыкается, реле срабатывает и его контакт подает питание в катушку магнитного пускателя К1. Включается электродвигатель M1 первого насоса. По мере откачки уровень жидкости в емкости понижается, но при разрыве контакта электрода 2 электродвигатель не останавливается, так как катушка реле РУ1 продолжает получать питание через свой контакт и пока замкнутый контакт электрода 1.

онтролируемой емкости до электрода 2 цепь катушки реле РУ1 замыкается, реле срабатывает и его контакт подает питание в катушку магнитного пускателя К1. Включается электродвигатель M1 первого насоса. По мере откачки уровень жидкости в емкости понижается, но при разрыве контакта электрода 2 электродвигатель не останавливается, так как катушка реле РУ1 продолжает получать питание через свой контакт и пока замкнутый контакт электрода 1.

Если произойдет аварийное отключение рабочего насоса или производительность его недостаточна, уровень жидкости будет повышаться. Когда он достигнет электрода 3 датчика уровня, получит питание катушка реле РУ2. Реле сработает и включит магнитный пускатель К2 электродвигателя М2 резервного насоса. Резервный насос остановится при падении уровня жидкости ниже электрода 1.

При слишком большом притоке жидкости в емкость, из которой производится откачка или сток, производительность обоих насосных агрегатов может оказаться недостаточной и жидкость поднимется до предельно допустимого уровня, на котором установлен электрод 4. При этом замкнется цепь катушки аварийного реле РА, которое сработает и своим контактом включит цепь аварийной сигнализации. Реле контроля наличия напряжения РКП служит для подачи предупредительного сигнала при исчезновении напряжения в цепях управления. Цепи аварийной сигнализации питаются от самостоятельного источника. Белая сигнальная лампа ЛБ сообщает о наличии напряжения в цепях управления при контрольных осмотрах.

Переход на местное кнопочное управление (ручное полуавтоматическое) производится установкой переключателя ПУ1 для первого насоса и ПУ2 для второго насоса в положение Р (ручное управление) и нажатием соответствующих кнопок «Пуск» КнП1, КнС1, КнП2, КнС2, расположенных непосредственно у насосных агрегатов. Переключатели ПУ1 и ПУ2 исключают возможность одновременного автоматического и кнопочного управления.

Приведенная схема составлена применительно к двигателям малой мощности (примерно до 10 кВт), поэтому цепи катушек магнитных пускателей защищаются теми же автоматами, что и двигатели. При двигателях большей мощности для катушек магнитных пускателей предусматривается самостоятельная защита.

Практическая работа №11

Тема: Изучение схемы управления электроприводом токарно-винторезного станка

Цель: изучить устройство, функционирование схемы управления металлообрабатывающего станка

План

Назначение и устройство токарных станков

Схема управления электропривода токарно-винторезного станка

Методические указания

Изучить устройство токарных станков

Выполнить принципиальную электрическую схему управления токарно-винторезного станка

Письменно ответить на контрольные вопросы:

Основные элементы схемы управления

Органы управления токарно-винторезного станка

Работа схемы управления

Защита схемы управления и двигателей станка

Назначение и устройство токарных станков

Предназначены для обработки поверхностей вращающихся заготовок (изделий) резцами и другими применимыми инструментами. Основные узлы станка:

• станина, для размещения и крепления оборудования,

• передняя и задняя бабки,

• суппорт,

• шкаф с электрооборудованием.

Станина является несущей конструкцией станка. По ее направляющим перемещается нижняя каретка суппорта и задняя бабка.

Передняя бабка (шпиндельная) совмещена с коробкой скоростей.

Шпиндель имеет полый вал, через который можно пропускать прутковый материал при его обработке.

На шпиндель навертывается патрон или планшайба для закрепления обрабатываемого изделия, а при обработке изделия в центрах — передний центр.

Задняя бабка используется в качестве второй опоры при обработке в центрах длинных деталей.

Она имеет выдвижную пиноль для закрепления заднего центра или инструмента для обработки отверстий (сверла, метчики и др.)

Суппорт используется для закрепления резца и обеспечения продольной и поперечной подач.

Фартук суппорта соединен с нижней кареткой и перемещается вдоль станины. На фартуке размещен механизм, передающий движение от ходового винта или ходового вала коробки подач.

Ходовой винт используется при нарезании резьбы, а ходовой вал - при всех других операциях.

В серийном производстве для обработки деталей сложной формы применяются токорно-револъверные станки.

Процесс обработки включает несколько последовательных операций различными инструментами.

Инструмент закрепляется в револьверной головке, установленной на суппорте.

Суппорт с головкой может быстро перемещаться по направляющим станины в продольном направлении.

Револьверная головка, обычно, шестигранная. Режущий инструмент (резцы, сверла, метчики и др.) крепится в радиальных отверстиях (гнездах) головки, что обеспечивает их быструю смену.

Применение таких станков повышает производительность, по сравнению с токарно-винторезными, до трех раз.

Для обработки наружных и внутренних цилиндрических поверхностей крупных изделий большого диаметра (до 13 м и более) применяются карусельные станки.

Изделие закрепляется на планшайбе. Станки имеют два верхних суппорта, расположенных на поперечной траверсе и один боковой суппорт. Суппорты перемещаются вертикально по двум стойкам.

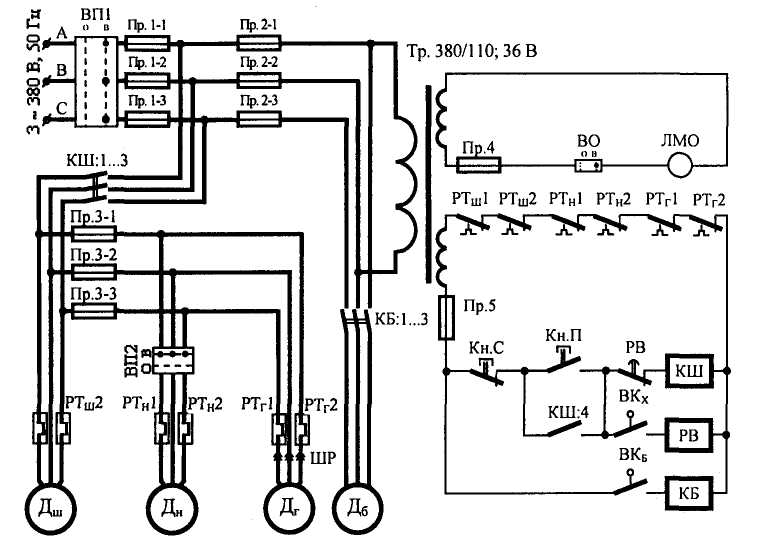

Принципиальная электрическая схема управления электроприводом токарно-винторезного станка.

Назначение. Для пуска, управления и защиты ЭО токарно-винторезного станка.

Основные элементы схемы.

Д„„ Дш Дг, Дб — приводные АД, шпинделя, насоса, гидроагрегата, быстрого перемещения суппорта. КШ, КБ — контакторы двигателей шпинделя и быстрого перемещения

суппорта. РВ — реле времени, пневматическое, для ограничения времени работы

Шш) на холостом ходу. ШР — штепсельный разъем, для подключения (ДЛпри применении на

станке гидрокопировального устройства.

Примечание — Регулирование угловой скорости шпинделя производится переключением шестерен в коробке скоростей, а изменение продольной и поперечной подачи -— в коробке подач, с помощью рукояток.

РТШ1

Включение (выключение) шпинделя станка и его реверсирование — с помощью многодисковой фрикционной муфты, с помощью рукояток.

Механическое перемещение суппорта в любом направлении производится (Дб)с помощью одной рукоятки.

ЛМО — лампа местного освещения.

Тр. — трансформатор понижающий, для питания цепей управления и местного освещения.

Примечание — При напряжении в цепи местного освещения 12 или 36 В в качестве одного из проводов, обычно, используют станину станка.

Для быстрой остановки шпинделя станка служит механический тормоз в передней бабке.

Органы управления.

ВП1, ВП2 и ВО — выключатели пакетные питания станка, пуска насоса охлаждения и включения освещения.

Кн.П, Кн.С — кнопки «пуск» и «стоп».

ВКБ, ВКХ — выключатели контактные рукояток быстрого перемещения суппорта и холостого хода Ш.

Примечание — Если пауза в работе превышает 3...8 мин, то(Дщ)отклю-чается от сети и останавливается, что ограничивает его работу вхолостую с низким cos p и уменьшает потери энергии.

Режимы управления.

Полуавтоматический — от механических рукояток, кнопок и выключателей.

Работа схемы.

Исходное состояние.

Поданы все виды питания (ВП1 — «В»). Цепи управления и освещения получают питание от «ТР». Деталь закреплена и готова для обработки.

Включение в работу.

КнЛТЦ — собирается цепь |КШ|.

| КШ|Т — подключается ксети(Лщ)(КШ:1...3) и пускается, — становится на самопитание (КШ:4),

Примечание — Перед обработкой детали пускается (Дц)при ВП2 — «В». Включение шпинделя производится фрикционной муфтой с помощью рукоятки.

Управление быстрым перемещением суппорта от рукоятки; замыкается ВКб, | КБ~|ТлДб) пускается. Дб остановится при повороте этой рукоятки, расположенной на фартуке станка, в среднее положение.

Автоматическая остановка.

По окончании обработки рукоятка управления муфтой отключается, при

этом: ____ ^^^

— собирается цепь пневмореле I РВ 1 (ВКХ), [RJ на х.х-__

и по истечении времени (3...8 мин) разомкнет цепь |КШ|(РВ).

РВ

КШ

— отключается от сети(Дщ) (КШ:1..,3) и останавливается,

— размыкается цепь самопитания (КШ:4). Примечание — Отключение станка плановое — от Кн.С. Защита. Максимальная: силовая сеть (Пр.1, Пр.2, Пр.З),

цепи управления (Пр.5),

цепь освещения (Пр.4).

Тепловая: Дш (РТЩ1, РТШ2), Ди (РТИ1, РТ„2), Дг (РТГ1, РТГ2). Нулевая: контактором |КШ \, при кратковременном «провале» напряжения.

Питание цепей:

~ 380 В, 50 Гц — силовая сеть; 1 — 110 В, 50 Гц — цепи управления; 1 ~ 36 В, 50 Гц — освещение.

Практическая работа №12

Тема: Изучение схемы управления электроприводом расточного станка модели 2620

Цель: изучить устройство, функционирование схемы управления металлообрабатывающего станка

План

Назначение и устройство токарных станков

Схема управления электропривода расточного станка

Методические указания

Изучить устройство расточных станков

Выполнить принципиальную электрическую схему управления расточного станка

Письменно ответить на контрольные вопросы:

Основные элементы схемы управления

Органы управления расточного станка

Работа схемы управления

Защита схемы управления и двигателей станка

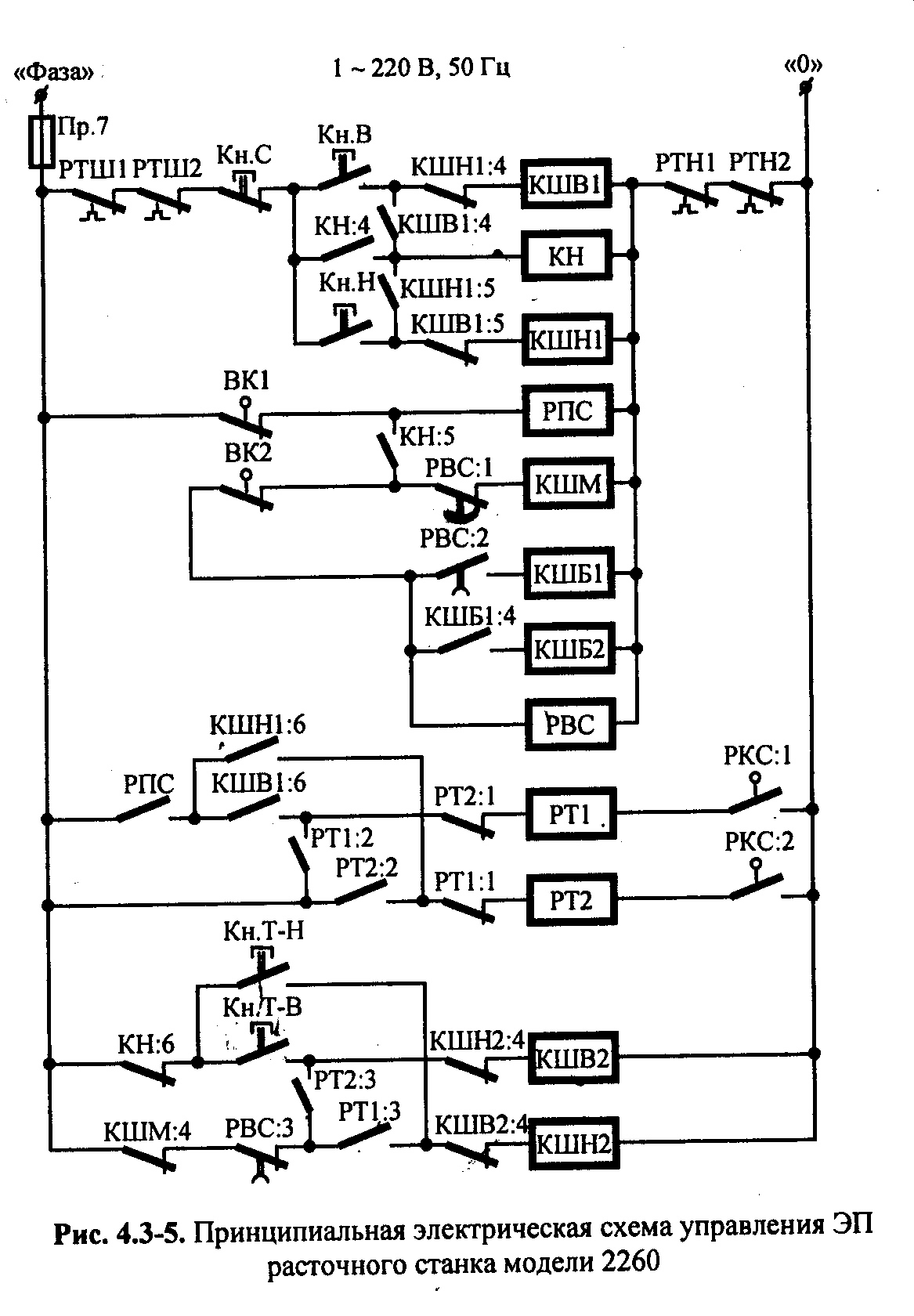

Назначение. Для управления и защиты ЭП универсального горизонтально-расточного станка среднего размера. Примечания:

1. Главное движение — вращение расточного шпинделя осуществляется от двухскоростного АД мощностью 10 кВт при 1460/980 об/мин.

2. Частоту вращения шпинделя можно изменять в пределах от 12,5 до 1600 об/мин с помощью коробки скоростей и переключения числа пар полюсов двигателя.

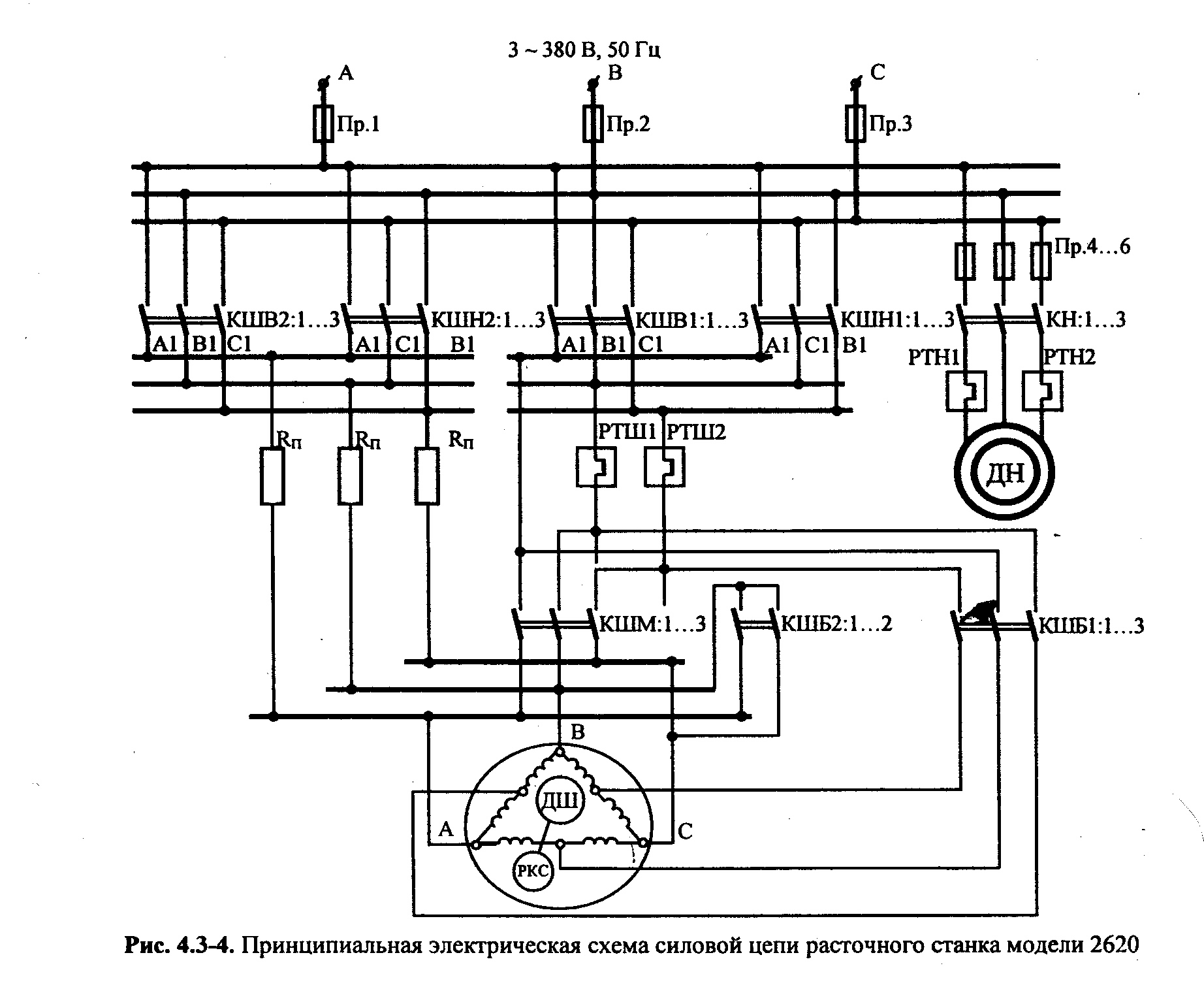

Основные элементы схемы.

ДШ и ДН — приводные АД с короткозамкнутым ротором шпинделя и

насоса смазки. РКС — реле контроля скорости шпинделя, для контроля торможения.КН — контактор насоса.

КШВ1 и КШН1 — реверсивные контакторы шпинделя «вперед» и «назад».

КШМ — контактор шпинделя малой скорости, для подключения обмотки статора, соединенной в «треугольник».

КШБ1 и КШБ2 — контакторы шпинделя большой скорости, для подключения обмотки статора, соединенной в «двойную звезду».

КШВ2 и КШН2 -—■ контакторы шпинделя «вперед» и «назад», для управления шпинделем при наладке.

РТ1 и РТ2 — реле тормозные, для подготовки цепей контакторов КШН2 и КШВ2 к торможению.

РВС — реле времени, для контроля времени разгона ДШ на малой скорости с переключением, по истечении времени, на большую скорость.

РПС — реле переключения скоростей.ВК1, BK2 — выключатели коробки скоростей, для переключения скоростей в шпиндельной коробке при остановленном двигателе.

Органы управления.

Кн.П и Кн.Н — кнопки выбора направления вращения шпинделя «вперед» и «назад».

Кн.С — копка «стоп», для полной остановки станка.

Кн.Т-В и Кн.Т-Н — кнопки «толчок-вперед» и « толчок-назад» для управления ДШ при наладке.

ВК1 и ВК2 — выключатели коробки скоростей, механические, для переключения скоростей.

Режимы управления.

Полуавтоматический (основной) — от Кн.В, Кн.Н и Кн.С.

Ручной (при наладке) — Кн.Т-В и Кн.Т-Н.

Практическая работа №13

Тема: Изучение схемы управления электроприводом круглошлифовального станка модели

3А161

Цель: изучить устройство, функционирование схемы управления металлообрабатывающего станка

План

Назначение и устройство шлифовальных станков

Схема управления электропривода шлифовального станка

Методические указания

Изучить устройство шлифовального станка

Выполнить принципиальную электрическую схему управления шлифовального станка

Письменно ответить на контрольные вопросы:

Основные элементы схемы управления

Органы управления шлифовального станка

Работа схемы управления

Защита схемы управления и двигателей станка

Назначение. Для управления и защиты ЭП круглошлифовального станка.

Примечание — Этот станок предназначен для наружного шлифования цилиндрических поверхностей изделий длиной до 1000 мм и диаметром до 280 мм, наибольший диаметр шлифовального круга 600 мм; на задней бабке стола установлен прибор для правки шлифовального круга алмазом.

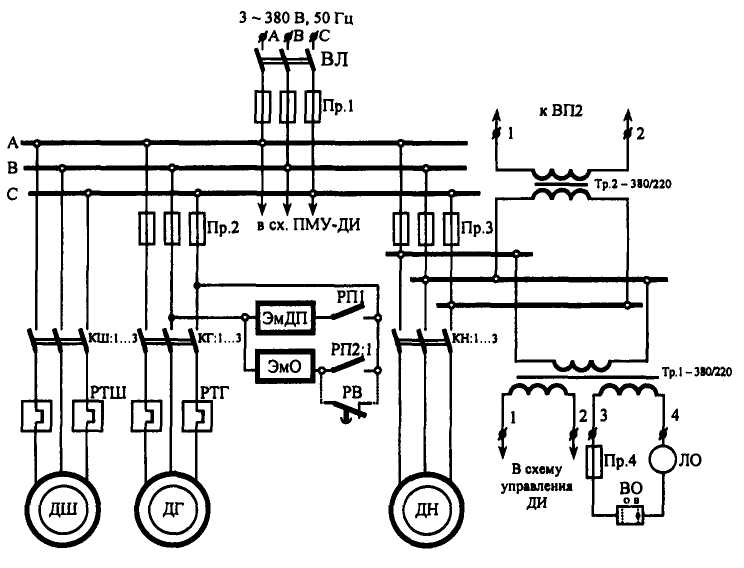

Основные элементы схемы.

ДШ, ДГ, ДН и ДИ — приводные двигатели шлифовального круга, гидросистемы, насоса смазки и изделия.

Примечания:

1. ДШ — асинхронный двигатель с КЗ-ротором, мощность 7 кВт, угло-

вая скорость 98 рад/с; за счет смены шкивов клиноременной передачи можно получить два значения угловой скорости круга 111 и 127 рад/с.

2. ДИ — двигатель постоянного тока параллельного возбуждения типа

ПБС-22; мощность 0,85 кВт; угловая скорость плавно регулируется в пределах от 35 до 250 рад/с изменением напряжения, подводимого к якорю от МУ.

3. ДГ— асинхронный двигатель с КЗ-ротором; мощность 1,7 кВт; уг-

ловая скорость 93 рад/с.

4. ДН— асинхронный двигатель с КЗ-ротором; мощность 0,125 кВт;

угловая скорость 280 рад/с.

МУ — магнитный усилитель (в комплекте с ЭП типа ПМУ-5М).

Примечание — Усилитель собран по трехфазной мостовой схеме и имеет 6 рабочих обмоток (wp), включенных последовательно с диодами Д1...Д6; диоды предназначены для выпрямления переменного тока и, одновременно, для обеспечения внутренней положительной обратной связи по току;

wyl —обмотка управления задающая; wy2 — обмотка управления, обеспечивающая положительную обратную связь по току якоря двигателя; wyi — обмотка управления, обеспечивающая смещение в МУ. ВП1 и ВП2 — выпрямители положительной обратной связи по току и

питания обмотки возбуждения двигателя изделия (ОВДИ). ЭмО и ЭмДП — электромагниты отвода и доводочной подачи. КШ, КГ, КН, КИ и КТ — контакторы управления электродвигателями шлифовального круга, гидросистемы, насоса охлаждения, изделия и торможения.

РОП — реле отсутствия питания в ОВДИ.

РП1 и РП2 — реле промежуточные чистовой обработки и отвода. РВ — реле времени, для обеспечения времени «выхаживания». РД — реле давления масла в гидросистеме.

Примечания: 1. Стол станка движется гидравликой возвратно-поступательно (продольная подача) со скоростью от 100 до 600 мм/мин; реверсирование стола в конце каждого хода переключением золотника гидроцилиндра при помощи упоров, установленных на столе.

2. Поперечная подача шлифовальной бабки при наладочных работах выполняется вручную, а при автоматической работе — от системы гидравлики и управляется электромагнитами (ЭмО и ЭмДП).

РКС — реле контроля скорости.

ПЗ — потенциометр задающий.

Rl, R2, R3, Яд — резисторы регулировочные.

Органы управления.

Кн.ПШ, Кн.ПГ, Кн.ПИ — кнопки «пуск» двигателей ДШ, ДГ, ДИ.

Кн.СО, Кн.СИ — кнопки «стоп» общая и ДИ.

ВН, ВА1, ВИ — выключатели режимов работы («РУ» — ручное управление, О, «АР» — автоматическая работа).

ВА2 — выключатель («упор»-0-«скоба») для выбора режима работы.

ВАК — выключатель прибора активного контроля (АК).

Примечание — Прибор АК дает 2 команды: на чистовую обработку и на быстрый отвод.

ВО — выключатель местного освещения, для выключения лампы освещения (ЛО).

МПО, МПД — микропереключатели отвода и доводки.

Режимы управления.

Автоматический — от ВН, ВИ, ВА1, ВА2, АК и «выхаживание».

Наладка — вручную.

Информационное обеспечение обучения

| № п/п | Наименование | Автор | Издательство, год издания |

| 1 | Электрическое и электромеханическое оборудование | В.П. Шеховцов | М.: Инфра-М, 2022 |

| 2 | Электрическое и электромеханическое оборудование | Е.М.Соколова | М.: Мастерство, 2013 |

| 3 | Электрические машины | М.М.Кацман | М.: Издательский центр «Академия», 2013. — 496 с. |

40