СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

08 мая, группа № 21″Тракторист-машинист сельскохозяйственного производства», 2 урока, предмет- Технология слесарных работ по ремонту и техническому обслуживанию сельскохозяйственных машин и оборудования.

Тема урока: "Слесарные работы по техническому обслуживанию двигателя А-41"

РЕМОНТ ДВИГАТЕЛЕЙ A-01 И А-41

График проведения текущего и капитального ремонта ДВС определяется нормами межремонтных сроков работы двигателя, которые производители обычно выражают:

- величиной пробега (в тысячах км);

- мото-часами работы ДВС;

- количеством израсходованного горючего.

Текущий ремонт предусматривает частичную разборку двигателя и замену дефектных деталей. Разборка узлов и агрегатов проводится только в случае необходимости по результатам диагностики.

Рис. 1. Двигатель А-01

Мойка ДВС

Поступивший в ремонт двигатель А-01 или A-41 предварительно, перед разборкой, моют, что позволяет очистить внутренние полости и наружные поверхности деталей. Для мойки используют моечную машину или, в случае ее отсутствия, электронасос со шлангом. Для очистки картера ДВС от остатков смазки применяется выпаривание.

Частичная разборка

Для проведения частичной разборки ДВС используют стенд, конструкция которого позволяет осуществлять поворот ДВС на 180° по горизонтальной оси.

Для обеспечения безопасности сотрудников мастерской, участвующих в работе по разборке ДВС, а также для исключения возможного повреждения деталей запрещено использовать лом, зубило или рычаг. Для избежания повреждения (срыва) граней крепежных деталей нельзя применять в работе разводные ключи. Перед началом разборки проверяется комплектность ключей – в наличии должны быть все ключи требуемых размеров.

При разборке исключено использование прокладок или проставок для установки между гранями крепежа и губками гаечного ключа.

Для того, чтобы облегчить работу по отворачиванию крепежных деталей, особенно в случае образования ржавчины на резьбовом соединении, эти места смачиваются керосином.

Важно! Использование стальных оправок для выпрессовки втулок приводит к их повреждению, поэтому в работе применяются латунные выколотки.

Очередность операций при частичной разборке ДВС:

- расконтриваются и выкручиваются болты, которыми крепится вентилятор, затем снимаются ремень вентилятора и крыльчатка;

- откручивается крепеж генератора, стартера, магнето, карбюратора пускового двигателя, отсоединяют провода и тяги и затем их демонтируют;

- откручивается крепеж, отсоединяется тяга декомпрессионного механизма, затем демонтируются крышки головок цилиндров;

- отсоединяются и демонтируются топливопроводы высокого и низкого давления;

- демонтируется воздухоочиститель, для чего ослабляется затяжка хомутов шлангов соединительной трубы и откручивается крепеж ленты кронштейна;

- демонтируются фильтры тонкой и грубой очистки топлива;

- откручивается крепеж и демонтируются масляные фильтры и прокладка корпуса;

- выворачивается крепеж и демонтируется боковая крышка БЦ;

- отсоединяется соединительная труба от впускного коллектора, откручивается крепеж и демонтируются впускной и выпускной коллекторы;

- из поддона ДВС выкручивается пробка сливного отверстия, снимается прокладка;

- отсоединяется шланговое соединение, выкручиваются болты, демонтируется водяная труба;

- поворачивается ДВС поддоном картера вверх, выкручивается крепеж и демонтируется поддон, снимается пробковая прокладка.

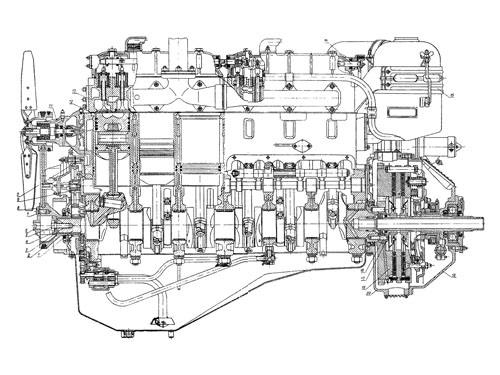

Рис. 2 Продольный разрез двигателя А-01М:

1 – коленчатый вал; 2 – шкив коленчатого вала; 3 – поджимная шайба; 4 и 8 – стопорные шайбы; 5 – болт; 6 – храповик; 7 – болт М16; 9 – механизм газораспределения; 10 – картер шестерен; 11 – водяной насос; 12 – прокладка головки цилиндров; 13 – головка цилиндров; 14 – декомпрессионный механизм; 15 – воздухоочиститель; 16 – болт крепления маховика; 17 – замковая шайба; 18 – муфта сцепления; 19 – маховик; 20 – картер маховика

Рис. 2 Продольный разрез двигателя А-01М:

1 – коленчатый вал; 2 – шкив коленчатого вала; 3 – поджимная шайба; 4 и 8 – стопорные шайбы; 5 – болт; 6 – храповик; 7 – болт М16; 9 – механизм газораспределения; 10 – картер шестерен; 11 – водяной насос; 12 – прокладка головки цилиндров; 13 – головка цилиндров; 14 – декомпрессионный механизм; 15 – воздухоочиститель; 16 – болт крепления маховика; 17 – замковая шайба; 18 – муфта сцепления; 19 – маховик; 20 – картер маховика

После проведения частичной разборки повторно проводится мойка ДВС.

В случае проведения частичной разборки ДВС не нужно разбирать:

- коленвал;

- маховик;

- шатуны с крышками;

- БЦ;

- крышки коренных подшипников;

- шестерни масляного насоса.

После завершения работы детали следует промаркировать краской или повесить на них бирки.

Разборка ДВС на узлы и детали

Очередность операций при полной разборке ДВС:

- из БЦ демонтируется краник слива воды;

- снимаются маслозаливная горловина и щуп замера уровня масла;

- на ДВС А-01 и A-41 отсоединяется привод топливного насоса (ТН), выкручивается крепеж и демонтируется ТН;

- выкручиваются болты, отсоединяется от БЦ подводящий воду патрубок, демонтируется пусковой двигатель;

- выкручивается крепеж и демонтируется редуктор пускового двигателя;

- снимается вместе с крышкой муфта сцепления;

- демонтируется вместе с картером маховик коленвала;

- откручивается гайка с носка валика, демонтируется шкив водяного насоса;

- выкручивается крепеж водяного насоса, затем насос и прокладка корпуса демонтируются;

- в ГБЦ от штуцера откручивается накидная гайка, отсоединяется трубка слива топлива. Из форсунок вынимаются трубки слива горючего, для этого предварительно выкручивается крепеж;

- вытаскиваются штанги толкателей;

- требуется расконтрить замковые шайбы и открутить крепеж. Затем демонтируется ось коромысел и валик декомпрессионного механизма вместе со стойками;

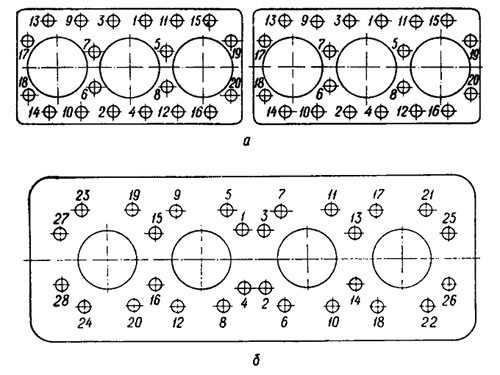

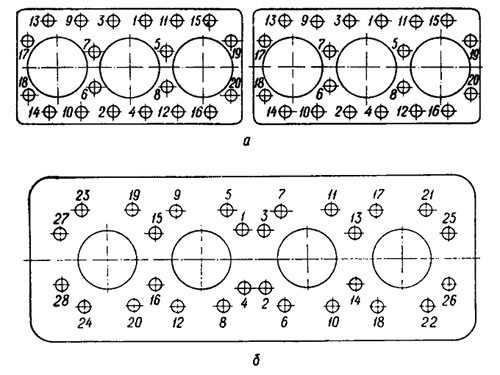

- откручивается крепеж и снимается со шпилек вместе с прокладками ГБЦ. Гайки крепежа ГБЦ ослабляются в очередности, которая применялась во время монтажа (рис. 3);

Рис. 3. Порядок затяжки гаек крепления головок цилиндров:

а — двигателей А-01 и А-01М; б — двигателей А-41.

Рис. 3. Порядок затяжки гаек крепления головок цилиндров:

а — двигателей А-01 и А-01М; б — двигателей А-41.

- выкручивается болт крепления и демонтируется с помощью съемника шкив коленвала;

- снимается, после откручивания крепежа, передняя опор ДВС;

- со штифтов снимается крышка картера шестерен распределения, для чего отворачивается крепеж;

- демонтируются шестерни механизма газораспределения вместе с пальцем промежуточной шестерни. Предварительно расконтриваются болты;

- в сборе с толкателями демонтируется ось. Для этого требуется предварительно расконтрить и выкрутить крепеж;

- откручиваются два болта фланца и вытаскивается распредвал из БЦ;

- со штифтов снимается картер шестерен. Предварительно надо расконтрить и открутить крепеж;

- ДВС устанавливается таким образом, чтобы можно было демонтировать шатунно-поршневую группу;

- масляный насос снимается со штифтов, предварительно надо расконтрить замковые шайбы крепежа маслопроводов;

- требуется расконтрить замковые шайбы головок шатунных болтов, затем откручиваются и снимаются крышки шатунов;

- из цилиндров вытаскиваются поршни с шатунами, затем на шатуны устанавливаются крышки и заворачиваются крепежные болты. Заранее снимаются вкладыши шатунов;

- с помощью съемника гильзы цилиндров вынимаются из БЦ;

- затем ДВС разворачивается поддоном картера вверх и снимаются крышки коренных подшипников. До этого нужно отогнуть замковые шайбы с граней гаек крепежа;

- подвеску используют для снятия коленвала из БЦ;

- вытаскиваются вкладыши из крышек подшипников, снимаются упорные кольца, ставятся на место крышки. После этого заворачиваются гайки крепления крышек на шпильки.

В случае необходимости, производится полная разборка демонтированных узлов ДВС до деталей. Мойка проводится повторно, затем проводится контрольный осмотр и составляется дефектовка.

Мойка узлов и деталей ДВС

Мойку деталей производят в моечных машинах или в специальных ванных. Состав моющего раствора:

- сода (каустическая или кальцинированная) – от 2 до 3%;

- стекло жидкое – 1%;

- вода – 96-97%.

При большом объеме нагара проводится чистка деталей ДВС с помощью пескоструйных аппаратов. Для ручной очистки деталей применяется такой инструмент, как шаберы и стальные щетки.

Нагар на некоторых узлах ДВС (ГБЦ, части шатунно-поршневого механизма, клапаны механизма газораспределения) по составу сложен для удаления. Его снимают соляным раствором с промывкой узлов в ванне. В случае использования раствора щелочи для мойки детали промываются горячей водой – это защитит их от образования коррозии.

Корпусные детали двигателя, изготовленные из чугуна (БЦ, ГБЦ, картер шестерен), промываются в выварочных машинах горячим раствором соды каустической (концентрация соды – от 8 до 10%, температура – 80-90°С). В растворе с содой детали находятся 2 часа, что позволяет удалить смолистые отложения с поверхности. Затем детали промываются в воде.

Для промывания масляных каналов БЦ используются обычные насосы – с электроприводом или ручные. Предварительная обработка каналов щетками позволяет улучшить результат очистки. Обычно используются щетки из капрона или щетины, которые следует смочить дизтопливом.

Отложения, образовавшиеся на деталях из сплавов алюминия, удаляются раствором, в состав которого входят кальцинированная сода, жидкое стекло и мыло – в 100 литров воды добавляют 2 кг соды, 1 кг мыла и 0,8 кг жидкого стекла. Раствор должен иметь температуру 85-95°С, необходимое для очистки время – от 2,5 до 3 часов.

После нахождения в растворе отложения размягчаются и удаляются моющейся жидкостью, подаваемой под давлением. Сушку очищенных узлов и деталей проводят на воздухе.

После мойки и сушки проводится дефектовка узлов и деталей. Дефектовка позволяет определить, какие их них не требуют ремонта и пригодны для последующего использования, какие нужно ремонтировать и какие являются дефектными.

РЕМОНТ ОСНОВНЫХ ДЕТАЛЕЙ И УЗЛОВ

Блок цилиндров

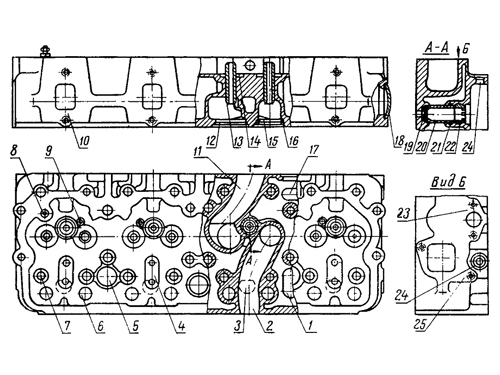

Рис. 4. Блок цилиндров двигателя А-41:

1 – гильза цилиндра; 2 – верхний центрирующий пояс гильзы цилиндра; 3 – большая шпилька крепления головки цилиндров; 4 – малая шпилька крепления головки цилиндров; 5 – отверстия для штанг толкателей; 6 – резьбовое отверстие для шпильки крепления головки цилиндров; 7 – боковой люк для установки толкателей; 8 – площадка для крепления масляных фильтров; 9 – отверстие для присоединения маслопровода; 10 – крышка коренного подшипника; 11 – шпилька крепления коренного подшипника; 12 – замковая шайба; 13 – передняя плоскость для крепления картера шестерен; 14 – опора коленчатого вала; 15 – втулка передней опоры распределительного вала; 16 – фланец для крепления пальца промежуточной шестерни; 17 – главная масляная магистраль; 18 – плоскость для крепления водяного насоса; 19 – окно в водораспределительный канал

Рис. 4. Блок цилиндров двигателя А-41:

1 – гильза цилиндра; 2 – верхний центрирующий пояс гильзы цилиндра; 3 – большая шпилька крепления головки цилиндров; 4 – малая шпилька крепления головки цилиндров; 5 – отверстия для штанг толкателей; 6 – резьбовое отверстие для шпильки крепления головки цилиндров; 7 – боковой люк для установки толкателей; 8 – площадка для крепления масляных фильтров; 9 – отверстие для присоединения маслопровода; 10 – крышка коренного подшипника; 11 – шпилька крепления коренного подшипника; 12 – замковая шайба; 13 – передняя плоскость для крепления картера шестерен; 14 – опора коленчатого вала; 15 – втулка передней опоры распределительного вала; 16 – фланец для крепления пальца промежуточной шестерни; 17 – главная масляная магистраль; 18 – плоскость для крепления водяного насоса; 19 – окно в водораспределительный канал

Негативно влияет на охлаждение ДВС образующиеся на внутренних поверхностях БЦ отложения – они формируются при эксплуатации транспортного средства. Кроме слоя отложений, в БЦ со временем появляются такие дефекты, как:

- повышенная изношенность втулки передней опоры распредвала;

- протечки жидкостей через заглушки и пробки;

- каверны и трещины;

- нарушение резьбы;

- обломы крепежа и шпилек в отверстиях;

- слабина посадки ГБЦ под шпильки крепления.

Накипь

Обычно накипь в БЦ удаляется с помощью соляной кислоты, температура которой должна составлять от 60˚ до 90˚С. Твердые и плотные отложения, в составе которых преобладают силикатные соли и которые имеют большую толщину, удаляются с помощью соляной кислоты с добавлением NaF (фторид натрия) или NH4F (фторид аммония) из расчета 20 грамм на один литр. Однако растворы с таким составом способствуют развитию коррозии металлических деталей. Коррозийные процессы замедляют ингибиторы, добавляемые в раствор. Свою эффективность доказали фурфурол, формалин, уротропин, замедлители ПБ-5 и ПБ-6.

После очистки БЦ кислота, оставшаяся на деталях, нейтрализуется щелочными соединениями – пассиваторами, добавленными в воду. В качестве пассиваторов используется сода и хроматы.

Трещины и раковины в водяной и масляной полостях

Места образования и размер трещин выявляют путем опрессовки − гидравлического испытания. Опрессовку водяной рубашки проводят, создавая давление 4 кГ/см², время испытания – 2 минуты.

Выбраковке подлежат БЦ, которые имеют трещины в гнездах под вкладыши подшипников коленвала с выходом дефекта на наружную поверхность, и трещины по всей длине бонок резьбовых гнезд шпилек крепления ГБЦ.

Самые распространенные способы устранения такого дефекта:

- применение для ремонтных работ специальной пасты, основным компонентом которой служат эпоксидные смолы;

- сварка холодным способом (когда деталь предварительно не нагревается).

Сварка холодным способом

Перед заваркой места, где образовалась трещина:

- концы высверливают (диаметр используемых сверл − 3-4 мм);

- проходят слесарным зубилом на глубину, примерно равную ¾ толщины стенок, действуя под углом от 90° до 120°;

- обрабатывают шлифовальной машиной.

Для электросварки используются электроды Ø от 3 до 5 мм (диаметр электрода зависит от толщины стенок, которые надо сварить). Могут использоваться разные электроды по чугуну:

- железно-медно-никелевые;

- железно-никелевые;

- медно-железные;

- стальные (на них делается обмазка, материал − сталь легированного класса).

При электродуговой сварке качество сварного шва определяется силой тока. Величину тока устанавливают в зависимости от диаметра выбранного электрода (обычно рассчитывают, что требуется 45А на один миллиметр диаметра). Чем короче выдержана длина дуги, тем качественнее выполнен сварной шов.

Вдоль всей трещины шов должен быть сплошным, однако с целью уменьшения напряжений сварку проводят отрезками длиной от 40 до 60 мм.

Присадочный материал при такой сварке – латунь и прутки из чугуна. Чугунные прутки могут быть заменены дефектными поршневыми кольцами, предварительно обезжиренные. В качестве флюса применяется бура. Если при сварке используется латунь, то газовым пламенем разогреваются стенки вырубленной канавки.

После завершения сварочных работ шлифовальным кругом зачищается получившийся сварной шов. Его зашлифовывают заподлицо с поверхностью детали. Обязательно проверяется отсутствие коробления плоскостей, которые соприкасаются с местом проведения сварки.

Паста из эпоксидной смолы

Для ремонта трещин и повреждений на поверхности масляного картера применяют пасты из эпоксидной смолы, железного порошка и добавок.

- Поверхность вдоль всей трещины обрабатывают шлифовальным кругом. Зачищаются по 20 мм поверхности с обеих сторон трещины. После зачистки поверхность должна блестеть.

- После этого проходят обработанную поверхность слесарным зубилом – нанесенные зазубрины улучшать адгезию между пастой и металлом.

- Обезжиривают поверхность ацетоном или уайт-спиритом.

- Место нанесения пасты нагревают примерно до 80˚С с помощью инфракрасной лампы или просушивают обезжиренную поверхность (время − примерно 20 минут) при температуре, которая не должна быть ниже 20˚С.

Паста храниться не долго и быстро застывает, поэтому ее подготавливают перед самым нанесением.

После заполнения трещины пастой нанесенный слой уплотняют с помощью шпателя. Если трещина или дефект имеют большие размеры, паста наносится в несколько слоев. После очередного слоя прокладывается стеклоткань.

Сушку БЦ проводят:

- в сушильном шкафу, установив температуру 100˚С (4 часа);

- на воздухе при температуре не ниже 20˚С (24 часа).

После завершения сушки место ремонта обрабатывают шлифовальным кругом и проводят опрессовку БЦ (давление в ходе опрессовки составляет 4 кГ/см²). Вокруг трещины не должны появиться признаки потения.

Течь воды и масла по технологическим заглушкам и пробкам

Для устранения протечек воды через небольшие раковины используют пробки резьбовые М6-М14. Их устанавливают на эпоксидную смолу или лак «герметик».

Обломы шпилек и болтов в резьбовых отверстиях

Для ремонта сломавшихся шпилек и болтов керном или роликовым патроном выбивают оставшийся кусок детали. Для извлечения обломанных шпилек, оставшихся достаточно глубоко, керном предварительно делается разметка для последующего высверливания. Диаметр сверла в таких случаях выбирается равным наружному диаметру резьбы. После высверливания отверстие готовят под установку шпильки с ремонтной резьбой. Если деталь крепится болтами, устанавливают резьбовые втулки из стали. Наружную резьбу втулки покрывают суриком или другой масляной краской. Это делают перед установкой по месту.

Также используют лак типа «герметик». Втулку нужно ввернуть заподлицо с главной плоскостью БЦ, после этого намечают места для раскернивания по наружной резьбе. После раскернивания плоскость зашлифовывается.

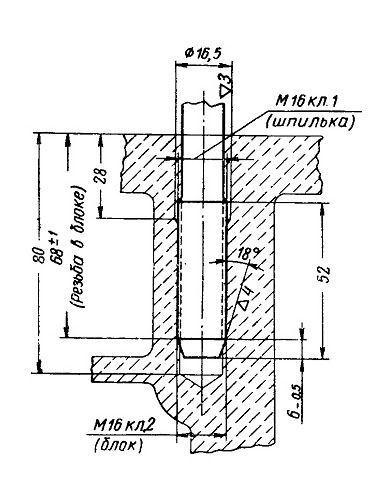

На рис. 5 показано, как нарезают ремонтную резьбу М18Х1,5 с последующей установкой ремонтной шпильки. Так делают, когда сорвана резьба гнезд под шпильки крепления ГБЦ, и нужно обеспечить точность размеров глубины резьбы и фаски по шпильке.

Рис. 5. Сопряжение шпильки крепления головки цилиндров с блоком

Рис. 5. Сопряжение шпильки крепления головки цилиндров с блоком

Износ бронзовой втулки передней опоры распределительного вала

Замена бронзовой втулки передней опоры распредвала производится если размер уменьшился до 54,26 мм из-за изношенности детали. Изношенную деталь заменяют на ремонтную втулку − она должна иметь припуск не менее 0,5 мм по внутреннему диаметру.

Нужный размер натяга от 0,045 до 0,105 мм. Надо контролировать совмещение масляного канала в БЦ с маслоподводящим отверстием в устанавливаемой детали. При изношенности остальных опор распредвала в отверстия БЦ, запрессовывают чугунные ремвтулки (наружный диаметр − 61 мм, размер натяга - от 0,045 до 0,105 мм).

Перед ремонтными работами следует очистить масляные каналы БЦ и убрать смолистые отложения и грязь. Очистка проводится в моечной машине или вручную, используя удлиненную щетку, которую смачивается керосином. До мытья БЦ из масляных каналов вынимаются заглушки.

Основание для выбраковки гильз цилиндров:

- наличие трещин;

- повышенная изношенность;

- нарушения геометрии внутренней поверхности.

При износе 0,6 мм в зоне верхнего поршневого кольца и при превышении размера зазора между юбкой поршня в верхней мертвой точке и гильзой 0,6 мм гильза заменяется на новую. При таком дефекте одновременно с гильзой выбраковывается поршень. Для проверки размера зазора используют ленточный щуп. Его устанавливают между поршнем (без колец) и гильзой. Щуп устанавливается в нижней части юбки поршня, плоскость установки – перпендикулярно оси поршневого пальца.

Выточка на верхней плоскости БЦ при замене детали на новую очищается под бурт гильзы. Выступание гильз под одной головкой не должно превышать 0,05 мм, бурт установленной на замену гильзы должен выступать минимум на 0,04 мм.

ГБЦ

Рис. 6. Головка цилиндров двигателя А-41:

1 и 17 – технологические отверстия; 2 – выпускной канал; 3 – отверстие для воды; 4 – фланец для стойки осей коромысел; 5 – заглушка; 6 – отверстие для штанги толкателя; 7 – отверстие для шпильки крепления головки; 8 – проходной ниппель для слива топлива; 9 – отверстие для крепления скобы форсунки; 10 – фланец для крепления выпускного коллектора; 11 – впускной канал; 12 – гнездо впускного клапана; 13 – направляющая втулка клапана; 14 – гнездо пружин клапана: 15 – гнездо выпускного клапана; 16 – седло выпускного клапана; 18 – заглушка; 19 – шайба; 20 – стакан форсунки; 21 – уплотнительное кольцо; 22 – гайка стакана форсунки; 23 – фланец для крепления водяной трубы; 24 – отверстие для штуцера форсунки; 25 – фланец для крепления впускного коллектора

Рис. 6. Головка цилиндров двигателя А-41:

1 и 17 – технологические отверстия; 2 – выпускной канал; 3 – отверстие для воды; 4 – фланец для стойки осей коромысел; 5 – заглушка; 6 – отверстие для штанги толкателя; 7 – отверстие для шпильки крепления головки; 8 – проходной ниппель для слива топлива; 9 – отверстие для крепления скобы форсунки; 10 – фланец для крепления выпускного коллектора; 11 – впускной канал; 12 – гнездо впускного клапана; 13 – направляющая втулка клапана; 14 – гнездо пружин клапана: 15 – гнездо выпускного клапана; 16 – седло выпускного клапана; 18 – заглушка; 19 – шайба; 20 – стакан форсунки; 21 – уплотнительное кольцо; 22 – гайка стакана форсунки; 23 – фланец для крепления водяной трубы; 24 – отверстие для штуцера форсунки; 25 – фланец для крепления впускного коллектора

Часто возникающие в ГБЦ дефекты:

- повреждение металла гнезд клапанов газораспределения;

- изношенность направляющих втулок клапанов;

- появление раковин и трещин;

- потеря герметичности у стаканов форсунок;

- протечки жидкости через технологические заглушки;

- нарушение геометрии плоскости прилегания ГБЦ к блоку;

- дефекты шпилек и резьбы.