Муниципальное казенное общеобразовательное учреждение

Тутурская средняя общеобразовательная школа

Творческий проект

Станок своими руками

Работа ученика 10 класса

Дубкова Михаила Олеговича

Руководитель проекта

Учитель технологии

Елисеев Алексей Валерьевич

с. Тутура 2021 г.

Содержание

Изображение изделия.

Цель проекта.

Задачи проекта.

История создания шлифовальной машины.

Теоретические сведения.

Требования к изделию.

Инструменты и оборудование.

Варианты шлиф машинок.

9. Технологическая карта изготовления изделия.

10.Описание работы.

11.Контроль качества.

12.Экологическое обоснование.

13.Экономическое обоснование (расчет).

14.Самооценка.

15.Литература.

16. Приложение № 1

17. Приложение№ 2

18. Приложение № 3

1 Введение

Обоснование возникшей проблемы

Заканчивая работу, мастер часто сталкивается с проблемой обработки изделия, а именно его отшлифовкой. Такой вопрос возник и у меня при изготовлении книжной полки. Поверхность деталей после строгания хоть и была ровной, но не такой гладкой как хотелось бы. Шлифование вручную очень долгая и трудоемкая работа. Именно в тот момент мне и пришла идея создания удобного шлифовального станка.

Я начал думать над своим проектом. За основу будущего станка я взял производственную ленточную шлифовальную машину. Сделал эскиз станка и произвел деталировку, после чего сделал эскизы деталей.

Работать станок будет о дрели, материал фанера и металл взял в школьной мастерской, для изготовления основы станка использовал листы ДСП, для приспособлений натяжения ремня и шлифовальной шкурки использовал уголки, которые подобрал в школьной мастерской.

Для выполнения творческого проекта я выбрал тему «Станок своими руками»

Чтобы было просто и легко шлифовать изделие, а также можно точить любой инструмент.

Актуальность: Качественно шлифованная поверхность изделия придаёт красивый внешний вид изделию, отполированная поверхность режущего инструмента позволяет легко и качественно обрабатывать изделия. Шлифовальный станок –мой выбор

Цели проекта.

1.Развитие интереса к процессу создания изделий из древесины.

2.Развитие умения применять знания по теме «Технология создания изделий» в других областях науки.

3.Формирование навыков самостоятельной работы.

4.Формирование исследовательских навыков при поиске и анализе информации.

5.Формирование исследовательских навыков при выборе древесины для изготовления изделия.

6.Развитие умения применять знания по теме «Конструирование и моделирование», «Ручная обработка древесины», « Ручная обработка металла»

Задачи проекта

Разработать план изготовления изделия;

Выбрать материал;

Разработать дизайн изделия;

Изготовить шлифовальный станок;

Провести анализ изделия.

Требования к проекту

Изделие должно отвечать следующим требованиям:

1.Изделие должно быть выполнено аккуратно;

2.Изделие должно быть практичным;

3.Изделие должно быть безопасным при эксплуатации;

4.Изделие должно быть прочным и надежным;

5.Изделие должно соответствовать выбранной стилистике.

История создания шлифовальной машины.

Шлифование началась с обработки изделия трением об камни с абразивом, в основном песком, но применяли и другие природные абразивы наждак, кремень и пр. Применяли песок не с реки или моря хотя их проще достать и находятся под рукой, а добытый из земли поскольку кромки у зерна острые, а у песка на воде за счет перекатывания и перетирания кромки округляются и для абразивных работ малопригодны. Первые абразивные станки — это приспособления с лучком для добывания огня плавно перешедшие в сверление каменных топоров, а также планшайбы гончаров и мельницы мукомолов. Самые первые станки вращались с прямым приводом вручную кривошипом. Естественно трудоемкость большая и для работы требуется подмастерье для привода. В IX веке 800- 900 г. - в Утрехтской Псалтири нарисован точильный камень с кривошипным приводом что позволяет работать одному мастеру. Переход, как и для мельниц на привод животными очевиден. После освоения водяного привода станки переводятся на него. На приведенных фотографиях изделия не очень далекого прошлого из Российской глубинки правда круг здесь почти современный -карбид кремния.

Первоначально абразивная обработка велась на монолитных кругах вырезанных из природных камней. Отделочная обработка велась на деревянных кругах обтянутых воловьей кожей смесью масла с наждаком за счет мягкого основания абразив при работе вдавливался в поверхность и не оставлял глубоких рисок. Как образец 1911 года станок для обработки каменных изделий Екатеринбургской гранильной фабрики

Ручной шлифовальный станок с ручным приводом

1926 год. Точильщик ножей Аверьян Подгорных., г. Уфа

Шлифовальные станки с веревочным - ременным приводом.

Станки с приводом руками или ногой требуют много усилий и внимания, мастер быстро устает.

Шлифовальные станки с веревочным -ременным ручным приводом.

В придачу мастеру дают подмастерье, который и крутит станок. На последнем станке виден прогресс невооруженным взглядом, а это подшипники скольжения. Станки уже имеют защитные экраны и выполнены на порядок массивнее. Замена шпинделя целиком позволяет не снимать камни с оправки до полного износа.

Шлифовальные станки с кривошипным приводом.

В то время о защите органов дыхания не заботились да и возможностей особых не было , срок жизни шлифовщиков редко переваливал за 35-38 лет. Условия труда немного улучшились, когда при шлифовке стали применять СОЖ (смазочно охлаждающую жидкость) на тот момент простую воду. Здесь мастеров подстерегала другая опасность работа в вынужденном положении, не обогреваемое помещение, холодная вода, при постоянной работе приводили к ревматизму, артритам и другим профессиональным заболеваниям. Как видно на гравюрах первые два станка отличаются только наличием маховика на одной из моделей, поскольку масса абразивного круга мала и станок без утяжеления будет часто останавливаться во время работы.

Теоретические сведения.

Шлифование — механическая или ручная операция по обработке твёрдого материала (металл, стекло, гранит, алмаз и др.). Разновидность абразивной обработки, которая, в свою очередь, является разновидностью резания. Механическое шлифование обычно используется для обработки твёрдых и хрупких материалов в заданный размер с точностью до микрона . А также для достижения наименьшей шероховатости поверхности изделия допустимых ГОСТом. В качестве охлаждения обычно используют смазочно-охлаждающие жидкости (СОЖ).

Общее понятие о шлифовании

В примитивных случаях применяют твёрдый зернистый песок или более твёрдый наждак, насыпают его на твёрдую поверхность и трут об неё обрабатываемый предмет. Угловатые зерна, катаясь между обеими поверхностями, производят большое число ударов, от которых разрушаются понемногу выдающиеся места этих поверхностей, и округляются и распадаются на части сами шлифующие зерна. Если же одна из поверхностей мягкая, зерна в неё вдавливаются, остаются неподвижными, и производят на второй поверхности ряд параллельных царапин; в первом случае получается матовая поверхность, покрытая равномерными ямками, а во втором — так называемый «штрих», сообщающий поверхности блеск, переходящий в полировку, когда штрих так мелок, что становится незаметным для глаза. Так, при шлифовке двух медных пластинок одной об другую с наждаком, обе получаются матовыми, а тот же наждак, будучи наклеен на поверхность бумаги, сообщит при трении об латунную поверхность блеск.

Хрупкое, твёрдое стекло стирается больше мягкой и упругой металлической пластинки, а порошок алмаза может стирать поверхность самого алмаза и куски кварца можно обрабатывать на точиле из песчаника. Ямки, производимые зёрнами наждака, тем мельче, чем мельче сами эти зерна; поэтому шлифованием можно получать наиболее точно обработанные поверхности, как это делают при шлифовании оптических стекол.

Требования к изделию

| Название изделия | Шлифовальный станок

|

| Функциональное назначение

| Шлифование древесины и заточка инструмента |

| Единичное или массовое производство | Единичное |

| Требование к материалам

| Древесина – ДСП, фанера, сосна Металл – сортовой прокат (уголок) |

| Метод изготовления

| Ручная обработка древесины Ручная обработка металла |

| Внешний вид, отделка | Покраска и лакирование |

| Требования с точки зрения безопасности использования | Соответствует |

| Экологические требования

| Не вредит окружающей среде |

| Экономичность | Экономически выгодно

|

| Пользователь | с 14 лет

|

Инструменты и оборудование

При изготовлении шлифовального станка необходимо использовать ручные деревообрабатывающие и металлорежущие инструменты и оборудование:

1. Столярный верстак;

2. Слесарный верстак с тисками;

3. Ножовка;

4. Разметочный инструмент;

5. Электрический лобзик;

6. Ручная дрель;

7. Электрическая дрель;

8. Сверлильный станок со сверлами;

9. Ножовка по металлу;

10. Штангенциркуль;

11. Шуруповёрт;

12.Напильник;

13.Фигурная отвертка;

14. Шило.

Варианты шлиф машинок

А  Б

Б

В  Г

Г

Из всех понравившихся мне вариантов начальным вариантом я выбрал вариант В , а итоговый вариант Г

Технологическая карта

изготовления шлифовального станка

| № опер. | Наименование операции | Эскиз заготовки | Оборудование и инструменты |

| 2 | 3 | 4 | 5 |

| 1 | Подобрать заготовку по размерам из ДСП 400 х 600; |

| Линейка, карандаш |

| 2-4 | Разметить и выпилить основание

|

| Линейка, карандаш, электрический лобзик |

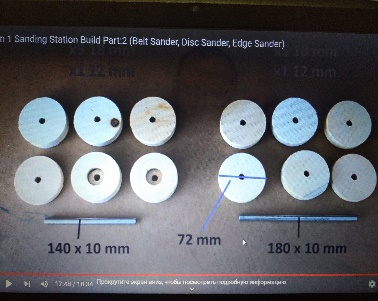

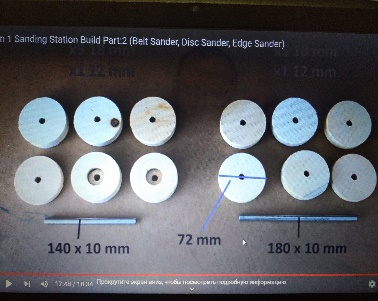

| 5 | выпилить по размерам заготовки из фанеры 10 мм Ǿ 72 -20 шт. |

| электрическая дрель сверло Ǿ 72 мм |

| 6 | Подобрать стержень Ǿ 10 и распилить по размеру 140 |

| Линейка, ножовка по металлу |

| 7 | Разметить места отверстий и просверлить- диаметр Ǿ 4 мм |

| Линейка, чертилка, кернер, сверлильный станок, сверла |

| 8 | Подобрать уголок и распилить по размеру 60 х 10 х 3 мм |

| Линейка, ножовка по металлу |

| 9 | Разметить места отверстий и просверлить- диаметр Ǿ 4 мм -1 отв. Ǿ 3 мм-2 отв. |

| Линейка, чертилка, кернер, сверлильный станок, сверла |

| 10 | Склеить заготовки по10 шт. Ǿ 72 мм– 2 валика |

| Клей, струбцины |

|

|

|

|

|

| 11 | просверлить отверстия диаметром 25 мм по подшипники 6000 в одном валике и установить подшипники и ось 180х10 мм |

| Линейка, чертилка, кернер, сверлильный станок, сверла Ǿ 25 мм и Ǿ 10 мм |

| 12 | Вырезать заготовки из фанеры 290х103х12 мм – 2шт. 400х66х12 мм - 1 шт. 400х140х12 мм – 1шт. |

| Линейка, угольник, карандаш, ножовка по дереву |

| 13 | Разметить места отверстий и просверлить- диаметр Ǿ 25 мм под подшипники 6000 Установить подшипники |

| Линейка, чертилка, кернер, сверлильный станок, сверла Ǿ 25 мм |

| 14 | Разметить и выпилить прорези размером 40 х 11 мм |

| Верстак, слесарная ножовка |

| 15 | Собрать стол шлиф машинки на шурупах

|

| Линейка, карандаш, шурупы 30 мм, сверло Ǿ 2 мм , шуруповёрт |

| 16 | Разметить и вырезать из металла пластину 290х140х1 мм закрепить на столе гвоздями |

| Линейка, карандаш, ножницы по металлу, гвозди 10 мм |

| 17 | Установить 2 вала с подшипниками на столе

| | Верстак |

| 18 | Закрепить на столе станка детали с валами |

| Шуруповёрт, шурупы 30 мм, 2 болта М4 |

| 19 | Прикрепить стол к основанию шурупами, усилить конструкцию бруском 400 х 70 х 50 мм |

| Шуруповёрт, шурупы 30 мм |

| 20 | Изготовить из фанеры 340х250х12 мм подставку под двигатель мощностью 370 Вт |

| Линейка, угольник, карандаш, электродрель, сверло Ǿ 6 мм. Сверло Ǿ 2 мм ножовка по дереву |

| 21 | Закрепить ножки на основание под двигатель шурупами и установить двигатель закрепив болтами М 6 |

| Шуруповёрт, саморезы 30 мм,ножовка, болт М6 -4 шт |

| 22 | Собрать каркас |

| Фанера 230х140х12 мм 230х140х12 мм 230х140х12 мм Брусок 300х20х20 мм Сверло Ǿ 50 мм Сверло Ǿ 2 мм Шурупы 30 мм – 14 шт

|

| 23 |

Установка бруска.

|

| Брусок сосновый 400х90х45мм

|

| 24 | Прикрутить шлифовальный стол |

| Шурупы с шайбой. |

| 25 | Боковая стенка |

| Фанера 340х195х12мм |

| 26 | Ставим средний столик и боковой прижим |

| Фанера (средний столик) 210х170х12мм Фанера (боковой прижим) 125х140х12мм

|

| 27 | Маленький столик |

| Фанера (маленький столик) 250х110х12мм 135х110х12мм 190х70х12мм |

| 28 | Большой столик |

| Фанера (большой столик) 480х180х12мм 400х65х12мм 340х165х12мм |

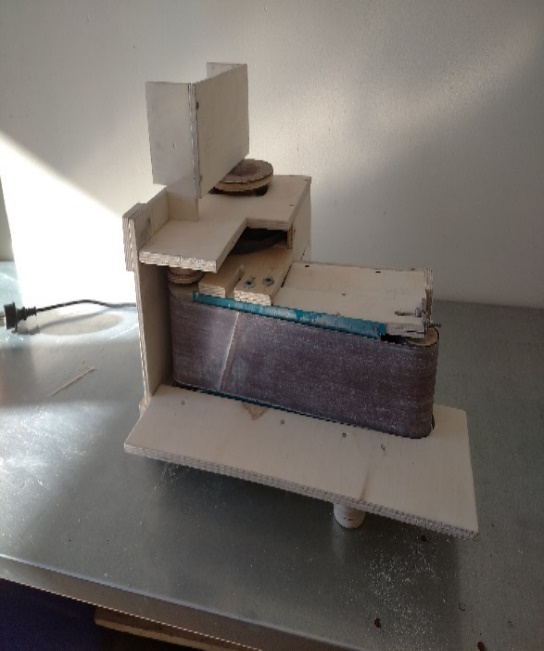

Описание работы

При изготовлении шлифовального станка возник вопрос о недорогом электрическом приводе, я использовал электродрель, у которой есть реверс движения.

Вторая задача была изготовление основания станка. Для этого я использовал старую ДСП, которую подобрал в школьной мастерской.

Для изготовления крепежа и приспособления натяжения ремня и шлифовальной бумаги я использовал металлический сортовой прокат в виде уголка.

Для установки и движения шлифовальной шкурки, изготовил два вала с подшипниками.

Сборку и крепление деталей произвел с помощью болтов и гаек, саморезов.

При изготовлении данного изделия использовал ручные инструменты для обработки и разметки древесины: линейка, карандаш, угольник, ножовка. А также пользовался электрическими инструментами: электрический лобзик для выпиливания из ДСП и фанеры и электрическую дрель при сверлении отверстий и шуруповёрт при сборке изделия. При обработке металлических деталей пользовался ручными инструментами: чертилка, кернер для разметки будущих отверстий; слесарная ножовка – распиливание прорезей и сортового проката (уголков), болты м 4 которыми крепятся приспособления регулировки натяжения ремня и шлифовальной ленты. Также использовал сверлильный станок при сверлении отверстий на уголках. Все операции при изготовлении данного изделия выполнял, соблюдая правила безопасности.

Контроль качества

Готовое изделие отвечает следующим требованиям: изделие изготовлено с использованием натуральной древесины и металлического сортового проката. Все детали выполнены аккуратно, в соответствии с выше указанной технологией. Изделие представляет собой законченную модель шлифовального станка. Для, более, изящного вида рекомендуется покрыть изделие краской и морилкой. Внешний вид изделия производит благоприятное впечатление.

Экологическое обоснование

Наше изделие выполнено из древесины и металла, что является экологически чистым продуктом, так как древесина и металл не выделяют вредных веществ. Изделие покрыто черной эмалью, который также является безвредным продуктом. Детали шлифовального станка соединены с помощью металлических саморезов, и болтов с гайками, которые также не содержат вредных веществ и не представляют опасности. Поэтому наше изделие является экологически чистым и не наносит вред человеческому организму и окружающей среде.

Экономическое обоснование (расчет)

Чтобы подсчитать стоимость шлифовального станка необходимо суммировать все затраты на производство. А они состоят из нескольких компонентов:

Саморезы PH 2(30 мм) -70 шт. = 70р.00коп.

На сверление отверстий и сборку с помощью электрической дрели и сверлильного станка потрачено 3 часа,600 Вт = 0,6 кВт х 1.23(1 кв/ч) = 2,214 коп.

шлифовальная шкурка 0,053 х 140 = 7руб.42 коп.

болт м4 - 2 шт. = 10 р

Лента шлифовальная 915х100 -1 шт. =167 р

Фанера 400х400х12 мм = 107 р

Болт М 6 с гайками и шайбами -5 шт. = 20х5=100 р

Шуруп PH 3 (30 мм)-3 шт. = 6 р.

Регулируемый включатель -1 шт. =250 р.

Ремень 500 -1 шт. =150 р.

Наждачный диск -1 шт. = 7 р.

Лист фанеры 2500х122х12 мм =1000 р. Использовали 3 часть =333р.

Электродвигатель 370 Ватт-1 шт. =4000р (был в наличии)

ДСП, уголок –бросовый материал

Общая сумма 1102.64р +4000 р.=5102.64 р.

В торговой сети, за такую сумму, не приобрести шлифовальную машину или станок цена начинается с 11000 р.

Самооценка

После того, как закончилась практическая часть, я провел анализ на соответствие изделия требованиям, которые изначально предъявлялись к шлифовальному станку. Это эстетичность, соответствие проблеме, безопасность, эффективность, прочность и экономичность.

В общей торговой сети шлифовальные машины стоят примерно от 3000 рублей и более. Изделие экономично, что подтверждает экономический расчет. Шлифовальный станок получился красивым, оригинален, удобен в использовании, безопасен. Также будет особо дорогой и любимой вещью в доме, так как сделан собственными руками. Изготовленный мною шлифовальный станок соответствует всем предъявленным требованиям, и я доволен своей работой.

Литература:

https://www.youtube.com/watch?v=2m49fgB2Hgc&list=RDCMUCnRwrrMKMCvcHhY5hh

https://ds04.infourok.ru/uploads/doc/114e/0010b31d-eba7bfd6.doc

https://fhd.kopilkaurokov.ru/uploaded_files/user_file_5646509063e63.docx?%D0%A2%

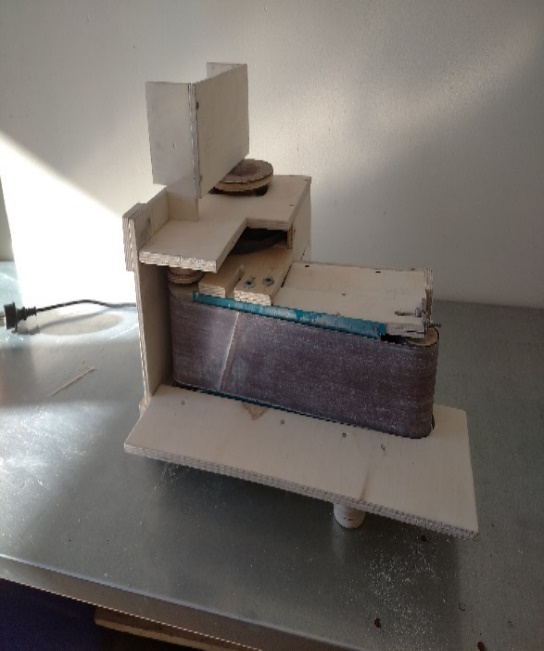

Приложение №1

Готовое изделие:

Приложение№2

| № | Название | Материал | Размер |

| 1 | Основание | Фанера | 340х250х12мм |

| 2 | Боковая «1» | Фанера | 180х210х12мм |

| 3 | Боковая «2» | Фанера | 185х180х12мм |

| 4 | Боковая «3» | Фанера | 340х195х12мм |

| 5 | Основание | фанера | 210х165х12мм |

| 6 | Брусок | Сосна | 400х90х45мм |

| 7 | Большой столик: Деталь 1 | фанера | 480х180х12мм |

| 8 | Деталь 2 | Фанера | 400х65х12мм |

| 9 | Деталь 3 | Фанера | 340х165х12мм |

| 10 | Средний столик: Деталь 1 | Фанера | 210х170х12мм |

| 11 | Деталь 2 | Фанера | 125х140х12мм |

| 12 | Маленький столик : Деталь 1 | Фанера | 250х110х12мм |

| 13 | Деталь 2 | Фанера | 135х110х12мм |

| 14 | Деталь 3 | Фанера | 190х70х12мм |

Приложение №3

Приложение №3

22

Б

Б

Г

Г

Приложение №3

Приложение №3