Разборка и сборка узлов и агрегатов дорожно-строительных машин:

технология, оборудование и инструменты

Текущий ремонт (ТР) машин заключается в устранении отказов, обнаруженных в процессе эксплуатации или ТО, с использованием частичной или полной разборки агрегатов и узлов ДМ, посредством замены или восстановления поврежденных деталей и последующей проверки работоспособности отремонтированной машины или агрегата.

ТР автомобилей и ДМ выполняют по потребности и в плановом порядке. Удельная трудоемкость ТР автомобилей грузоподъемностью 4... 12 т в условиях первой категории эксплуатации составляет 4... 7 чел.-ч на 1000 км пробега. Удельная трудоемкость ТР большинства ДМ составляет 0,24... 0,56 чел.-ч/мото-ч, из которых 60 % приходится на плановый ремонт, а 40 % на случайный.

На объем, стоимость и характер работ ТР влияют условия эксплуатации машин, их наработка с начала эксплуатации, квалификация персонала, оснащенность производственной базы ЭП, качество работ ТО и ремонта и другие факторы.

Трудоемкость ТР машин с наработкой, близкой к капитальному ремонту (грузовых автомобилей с пробегом с начала эксплуатации 250... 300 тыс. км или ДМ с наработкой 5 ... 6 тыс. мото-ч), более чем в три раза превышает трудоемкость ТР машин с наработкой, составляющей 15... 25 % от наработки до капитального ремонта (т. е. 50... 70 тыс. км или 1... 1,5 тыс. мото-ч).

Как показывают исследования, число ТР уменьшается почти в два раза при использовании более квалифицированных операторов машин. Потребность в ТР может быть снижена более чем в два раза за счет улучшения качества ТО. Высокая техническая оснащенность производственной базы ЭП позволяет в 1,3... 1,4 раза сократить трудоемкость ТР.

Работы ТР по характеру и месту производства подразделяются на постовые (выполняемые непосредственно на машине) и цеховые (выполняемые вне машины в отделениях и на участках производственной базы). К постовым обычно относят разборочно-сбо-рочные, регулировочные и крепежные работы, которые составляют от 38 до 46% общего объема работ ТР. С учетом того, что на постах могут выполняться также работы по устранению неисправностей агрегатов и механизмов (рабочего оборудования, двигателей, кабин и т. п.), доля постовых работ может достигать 50... 60 % от общего объема работ.

Плановый ТР ДМ предусматривает углубленный контроль технического состояния агрегатов и узлов с их частичной разборкой, заменой изношенных деталей и последующей сборкой. Такие работы иногда называют переборкой.

ТР в зависимости от наличия регламентных работ выполняют по наработке или по техническому состоянию. В последнем случае в перечень обязательных включают только работы по диагностированию и некоторые вспомогательные. Основные работы ТР полностью определяются по результатам оценки технического состояния машины. Выполнение лишних разборочно-сборочных работ может ухудшить техническое состояние машины вследствие нарушения положения приработанных поверхностей, дефектов, вносимых исполнителями и т. п.

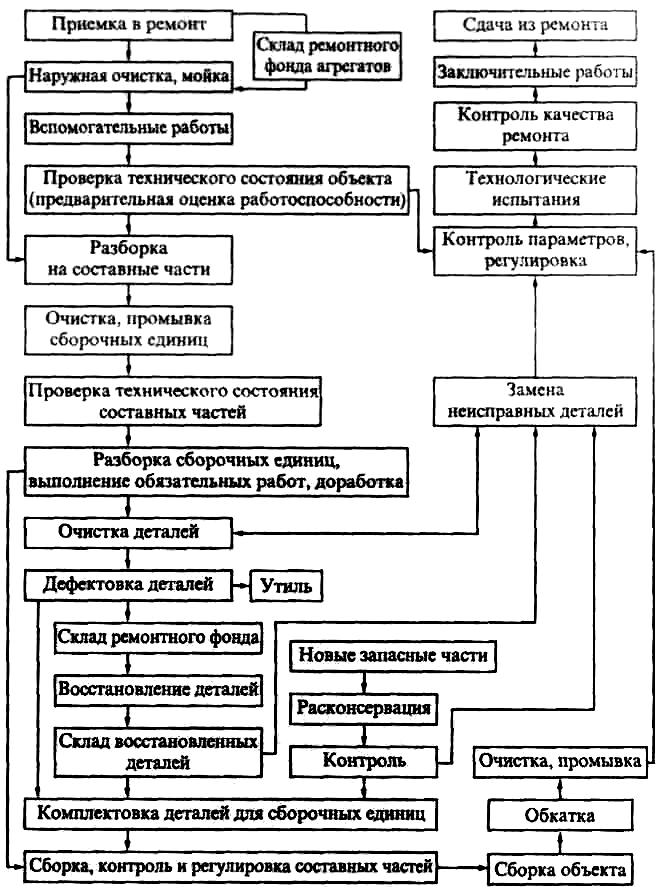

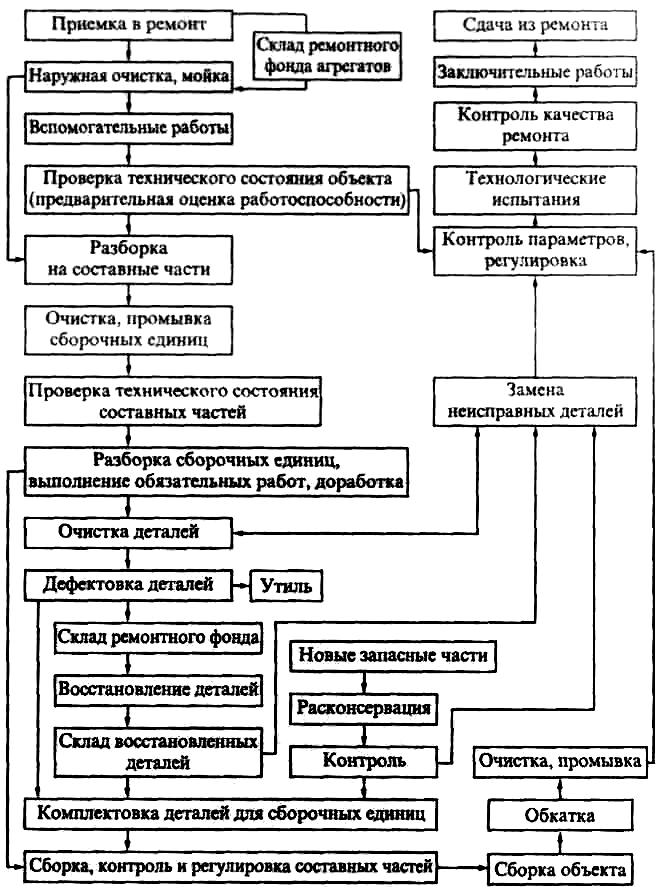

Схема технологического процесса ремонта машины приведена на рис. 1.1. Частичная разборка на составные части для каждого объекта обычно регламентирована и проводится до уровня, позволяющего выполнить обязательные работы, предусмотренные нормативной документацией. Обязательные работы и доработку конструкции выполняют по действующей документации. Дефектовку и комплектовку деталей проводят обычно при сложном ремонте.

При сборке по возможности устанавливают детали на прежние места. Поэтому при разборке узла детали помечают и укладывают соответствующим образом, например в специальную ячеистую тару.

На некоторых объектах выполняются технологические испытания с целью выявления дефектов и обеспечения приработки замененных деталей. Качество выполненных ремонтных работ контролируют в соответствии с ТУ на ремонт. Заключительные работы предусматривают оформление необходимой документации (в том числе протоколов испытаний), работы по консервации, упаковке объекта.

Разборочно-сборочные работы являются начальной и конечной операциями ТР. Выполняют их на постах ТР, где снимают с машин неисправные и устанавливают новые или восстановленные агрегаты, узлы и детали. Здесь же могут выполняться работы по частичной разборке и устранению неисправностей агрегатов, не снимаемых с машины. На постах ТР применяют различные подъемные устройства, смотровые канавы, передвижные стенды, тележки, комплекты универсальных и специальных инструментов и др.

Рис.1.1. Схема технологического процесса ремонта машин

Легкосъемные узлы и агрегаты, как правило, ремонтируют в отделениях производственной базы, где качество ремонта обычно выше, чем в зоне ТР. В производственных отделениях выполняют также работы, которые по своему характеру не могут быть выполнены на постах ТР и ТО, например восстановление изношенных и поврежденных деталей механической, термической обработкой, сваркой, пайкой, склеиванием, правкой и т. п. Отделения в зависимости от вида выполняемых работ подразделяются на агрегатное, слесарно-механическое, сварочное, кузнечно-рессорное, электротехническое и др. Наибольшая доля цеховых работ приходится на агрегатное (20... 30%) и слесарно-механическое (до 10...20%) отделения.

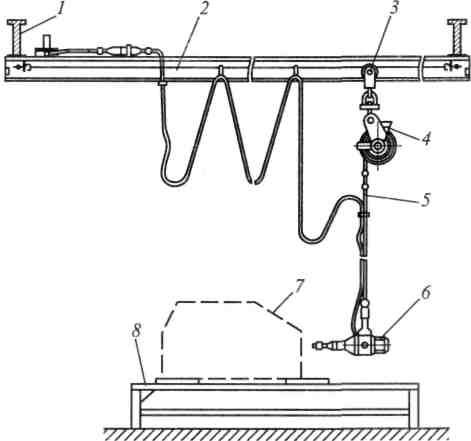

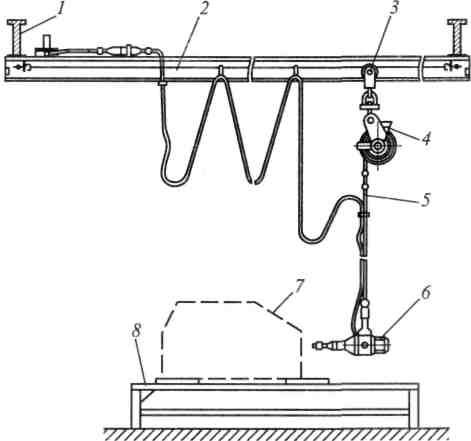

В агрегатном отделении производятся разборочно-сборочные (рис. 1.2), моечные, диагностические работы, а также регулировка двигателя, редукторов, гидроцилиндров и других агрегатов и узлов, снятых с машин. Работы выполняются на стендах, обеспечивающих свободный доступ к ремонтируемому агрегату, а также его поворот и наклон. При установке агрегатов на стенды используют подъемно-транспортные устройства - краны, тали, тельферы, сбалансированные манипуляторы и др.

Слесарно-механические работы включают в себя изготовление крепежных деталей, втулок для восстановления гнезд подшипников, обработку деталей после наплавки, растачивание тормозных барабанов, шлифование рабочих поверхностей дисков сцепления и др. Для выполнения работ используют токарно-винторезные, сверлильные, фрезерные, шлифовальные и другие универсальные металлообрабатывающие станки, а также ручную обработку на слесарных верстаках, оборудованных тисками и поверочными плитами.

Рис. 1.2. Пост для разборки и сборки агрегатов:

1 - балка перекрытия; 2 - балка; 3 - двухроликовая тележка; 4 - подвеска; 5 - трос;

6- гайковерт; 7- ремонтируемый агрегат; 8- подставка

Геометрическую форму и точность деталей восстанавливают механической обработкой, снимая минимальный слой металла с изношенных поверхностей (удаляя следы износа). Размеры, до которых производится обработка поверхностей, называют ремонтными и устанавливают их исходя из условий прочности, долговечности и конструктивных особенностей сопрягаемых деталей. Для некоторых деталей эти размеры регламентированы, что ускоряет ремонт, позволяя использовать запасные части.

2