Основы технологии эхо-импульсного контроля.

Подготовка к контролю.

Сварные соединения подготавливают к ультразвуковому контролю, если в шве отсутствуют наружные дефекты. Форма и размеры околошовной зоны должны позволять перемещать искатель в пределах, обеспечивающих прозвучивание сечения шва.

Поверхность соединения, по которой перемещают искатель, не должна иметь вмятин и неровностей, с поверхности должны быть удалены брызги металла и загрязнения.

Сварное соединение маркируется так, чтобы можно было отмечать месторасположение дефекта по длине шва.

Трубы и резервуары перед контролем освобождают от жидкости (допускается жидкость, если имеется специальная методика, оговариваемая в нормативно-технической документации на контроль).

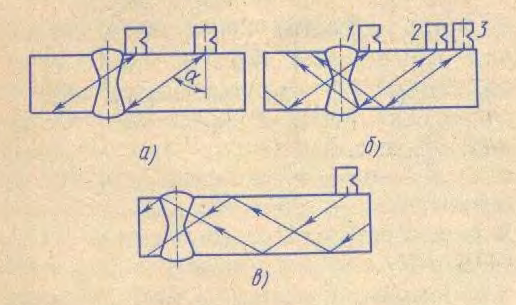

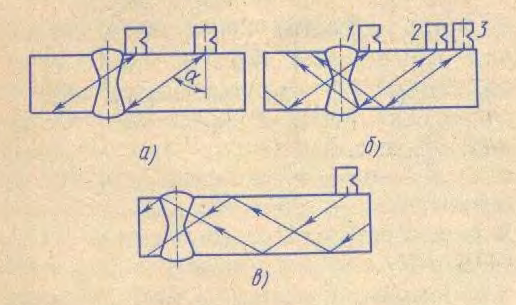

Угол ввода луча и пределы перемещения искателя выбирают такими, чтобы можно было обеспечить прозвучивание сечения шва прямым и однократно отраженным лучами или только прямым (по специальной методике допускается применять и многократно отраженные лучи).

При отсутствии приспособлений для ограничения пределов перемещения искателя на поверхность околошовной зоны сварного соединения наносят ограничивающие линии.

Длительность развертки у дефектоскопа устанавливают так, чтобы наибольшая часть развертки соответствовала пути ультразвукового импульса в металле шва.

Перед прозвучиванием по стандартным образцам проверяют основные параметры контроля: частоту ультразвуковых колебаний, условную и предельную чувствительность, угол ввода ультразвукового луча в металл, погрешность глубиномера, мертвую зону, разрешающую способность в направлении прозвучивания, стрелу искателя, минимальный условный размер дефекта, выявляемого при заданной скорости контроля и длительность зондирующего импульса.

Проведение контроля.

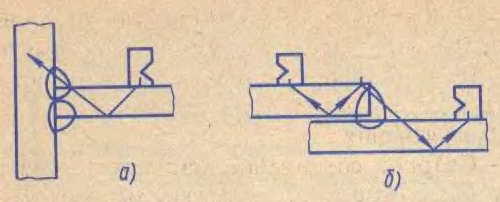

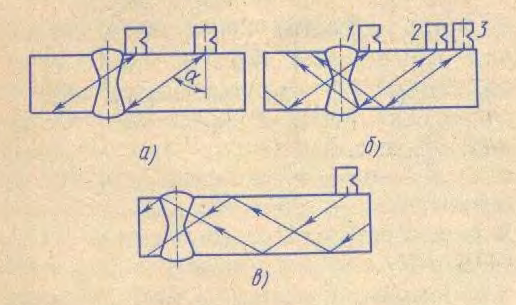

Швы стыковых соединений прозвучивают прямым лучом (а), прямым и однократно отраженным лучом (б), многократно отраженным лучом (в) как показано на (рис. 1).

Рис. 1. Схемы прозвучивания.

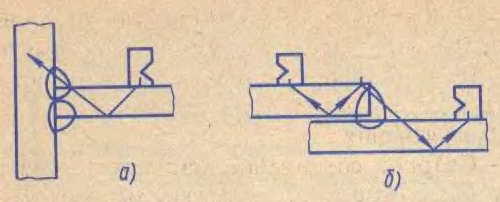

Э хо-зеркальным видом — «тандем». Швы тавровых соединений — по схеме, приведенной

хо-зеркальным видом — «тандем». Швы тавровых соединений — по схеме, приведенной

на рис. 2, а; швы нахлесточных соединений — по схеме, показанной на рис. 2, б.

Рис. 2. Схемы прозвучивания.

Допускаются и другие схемы прозвучивания. Акустический контакт искателя с поверхностью контролируемого изделия создается контактным или иммерсионным способами ввода ультразвуковых колебаний.

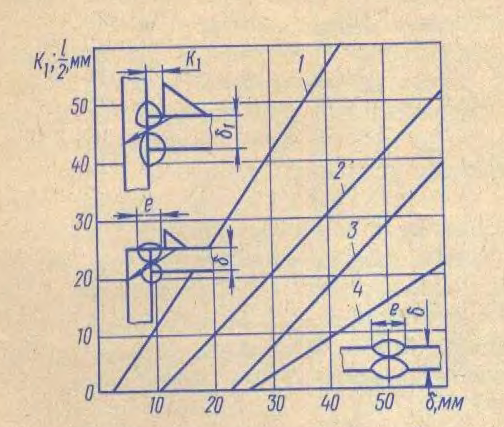

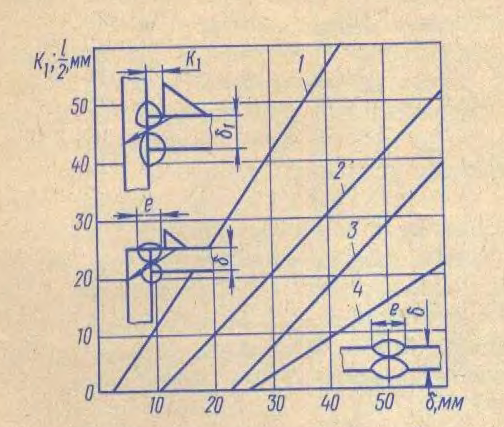

Параметры наклонных искателей (угол наклона, частота колебаний, стрела искателя) для контроля заданной толщины шва могут быть определены по рис. 3.

Р ис. 3. Номограмма для выбора параметров наклонного искателя в зависимости от конструкции и типоразмера соединения:

ис. 3. Номограмма для выбора параметров наклонного искателя в зависимости от конструкции и типоразмера соединения:

1 - β = 53°, f = 5МГц, п = 5мм;

2 - β = 50°, f = 2,5МГц, п = 10мм;

3 - β = 50°, f = 2,5МГц, п = 23мм;

4 - β = 40°, f = 2,5МГц, п = 14 мм.

Швы малых толщин (до 15 мм) эффективно контролировать искателями с большими углами в призме (β = 55÷56°, частота f = 5МГц). В МВТУ имени Н. Э. Баумана разработан для этого наклонный PC-искатель типа РСМП.

Схема прозвучивания одним искателем — самая простая и наименее надежная. Для выявления дефектов при большой толщине изделия (200мм и более) и в угловых швах рекомендуется применять сдвоенные искатели (например, конструкции НИИМостов), раздельно-совмещенные искатели и другие с более сложными схемами прозвучивания.

Обработка результатов контроля.

Оценку качества швов сварных соединений проводят в соответствии с требованиями, приведенными в технических условиях на сварное изделие.

Основными измеряемыми характеристиками выявленных дефектов являются:

а) эквивалентная площадь дефекта или амплитуда Uд эхо-сигнала от дефекта с учетом измеренного расстояния до него;

б) условные размеры дефекта;

в) условное расстояние между дефектами;

г) координаты дефекта в сечении шва с учетом типа и размеров соединения;

д) число дефектов на определенной длине шва.

Результаты контроля записывают в журнале (заключении) или на схеме шва сварного соединения.

Пример записи результатов контроля ультразвуком.

В шве сварного соединения типа С25, обозначенном индексом КУ-2-12 и длиной 1000мм, обнаружены:

два дефекта, амплитуды эхо-сигналов соотносятся как U1 U2. В соответствии с измерениями дефекты расположены на глубине 15мм, а условная ширина каждого из них

ΔX ≈ 8 мм;

один дефект имеет условную протяженность, равную 50мм. Эквивалентная площадь дефекта не измерялась. Дефект расположен на глубине 16 — 24мм, а его условная высота ΔН ≈ 6мм;

один дефект имеет условную протяженность 35мм, глубину залегания 12—14мм.

Контроль проводил дефектоскопист (указать фамилию и дату) на дефектоскопе (указать тип дефектоскопа и его параметры при контроле).

хо-зеркальным видом — «тандем». Швы тавровых соединений — по схеме, приведенной

хо-зеркальным видом — «тандем». Швы тавровых соединений — по схеме, приведенной  ис. 3. Номограмма для выбора параметров наклонного искателя в зависимости от конструкции и типоразмера соединения:

ис. 3. Номограмма для выбора параметров наклонного искателя в зависимости от конструкции и типоразмера соединения: