Резьбонарезание

Резьбонарезание является одним из самых сложных видов обработки резанием.

Резьба представляет собой спиральную канавку постоянного сечения и шага, нарезанную на цилиндрической или конической поверхности.

Детали с резьбовыми соединениями являются одними из самых распространенных в машиностроении. Для образования резьбы применяются различные методы и инструменты в зависимости от вида резьбы (наружная или внутренняя, остроугольная или трапецеидальная, цилиндрическая или коническая), требований точности, качества обрабатываемой поверхности, характера производства (массовое, серийное, единичное) и т. п.

Резьбы бывают и наружные, и внутренние, а в зависимости от того какое направление имеет винтовая линия резьбы разделяются на правые и левые.

Правая резьба имеет подъем нитки слева направо, и ввертывание болта или гайки происходит по часовой стрелке. Левая резьба имеет подъем, справа налево, и завинчивание производится против часовой стрелки. Правая резьба является основной и наиболее распространенной.

Если резьба состоит из двух-трех или нескольких параллельно навитых на цилиндре винтовых линий, то она называется соответственно двухзаходной, трехзаходной и многозаходной.

В многозаходных резьбах различают ход резьбы и шаг резьбы. Ходом резьбы называется то расстояние, на которое по оси сдвинется болт или гайка при повороте на один оборот. Шаг резьбы это расстояние между двух точек соседних профилей, измеряемое параллельно оси резьбы.

Ход многозаходной резьбы So равен шагу резьбы S, умноженному на количество заходов: So = Si

В однозаходных резьбах шаг и ход резьбы совпадают. Число заходов многозаходной резьбы легко определить с ее торца посредством подсчета конца витков.

Наружную и внутреннюю резьбу на деталях получают следующими основными способами:

-

нарезанием лезвийными РИ;

-

шлифованием специальными профильными кругами, которые могут быть одно- и многониточными;

-

накатыванием, т. е. путем пластического деформирования.

Процесс резания характеризуется вырезанием слоев металла по профилю впадины.

В большинстве случаев нарезание резьбы сопровождается двумя относительными движениями заготовки и инструмента - вращательным вокруг продольной оси резьбы и продольным движением подачи, равным шагу нарезаемой резьбы.

Обработку резьбы резанием осуществляют резьбовыми резцами, гребенками, метчиками, резьбовыми плашками, резьбонарезными головками, резьбовыми фрезами, шлифовальными кругами.

К особенностям процесса резания при резьбонарезании относятся: а) срезание стружки тонкими слоями, толщина которых в некоторых случаях измеряется сотыми долями миллиметра; б) участие в работе одновременно двух (при нарезании остроугольной резьбы) или трех (при нарезании ходовых трапецеидальных и прямоугольных резьб режущих кромок, значительно усложняющих процесс стружкообразования.

Для получения качественных резьб необходимо обеспечить:

-

точное изготовление резьбообразующего РИ, а также точную его установку по отношению к нарезаемой детали;

-

правильный расчет подачи и соответствующую установку сменных шестерен, если нарезание резьбы ведется на токарно-винторезных станках;

-

соответствующие точность и шероховатость поверхностей под нарезание резьбы;

-

тщательный контроль параметров резьбы.

Большое влияние на качество нарезанной резьбы оказывает правильно подобранная по химическому составу СОЖ: активные масла, многосернистые сульфофрезолы, многомасляные эмульсии, машинное масло с 10 %-ми добавками животного жира или коллоидального графита. Правильно подобранная СОЖ позволяет получать шероховатость резьбы даже 0,63 мкм.

Производительность процесса резьбонарезания резко возрастает в результате применения твердосплавных РИ. Кроме того, использование твердосплавных резцов снижает шероховатость обработанной резьбы. Поэтому при изготовлении несложных по форме резьбонарезных РИ рекомендуется применение твердых сплавов .

Нарезание резьб резцами и гребенками

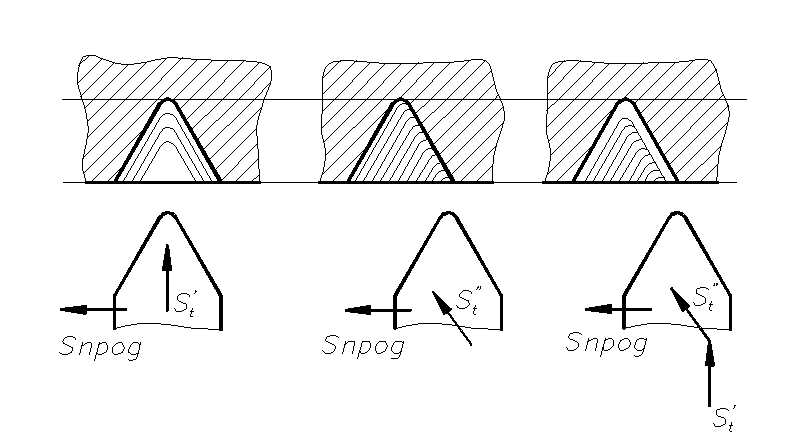

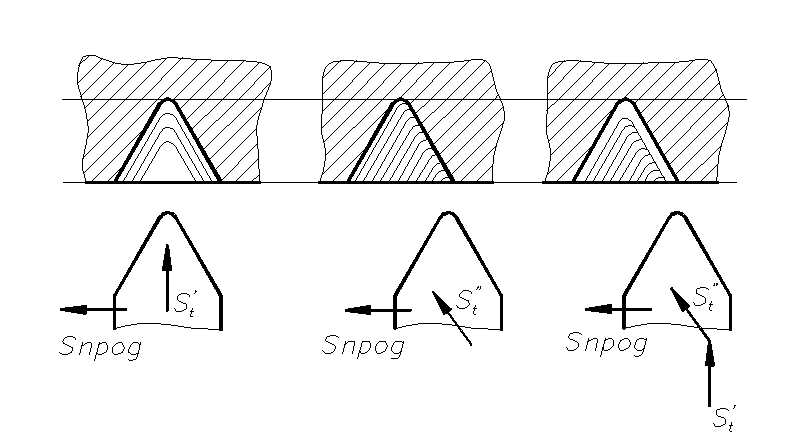

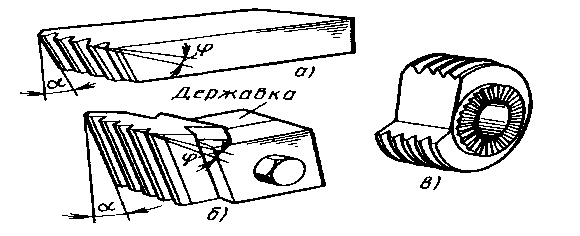

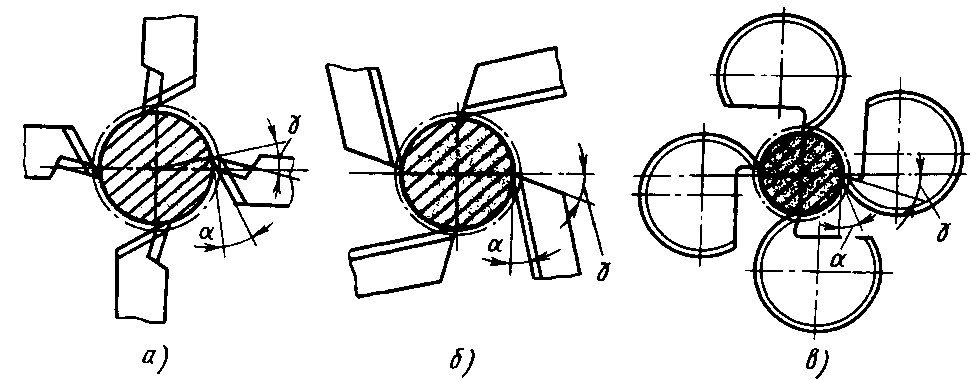

Нарезание резьб резьбовыми резцами производится в несколько проходов, при этом подача резца на глубину после каждого прохода может производиться тремя способами, представленными на рис. Р.1. Из них наиболее часто применяется поперечная подача St’. Подача под углом –St” и комбинированная подача –St’,St” используются при нарезании резьб с шагом более 2,5 мм. В этом случае на последних проходах применяется только поперечная подача. Иногда эти методы используются и при нарезании резьб с шагом меньше 2,5 мм при черновых проходах.

а) б) в)

Рис. Р.1. Способы нарезания резьб резцами:

а- поперечная подача, б- подача под углом, в- комбинированная подача

Резцы для нарезания резьбы представляют собой резьбонарезной однолезвийной фасонный режущий инструмент, режущая кромка которого при обработке образует профиль резьбы всеми точками. Резцы предназначены для нарезания наружных и внутренних резьб различного профиля. Основные преимущества резцов по сравнению с другими резьбонарезными инструментами: простота конструкции и технологии изготовления; универсальность (возможность одним и тем же резцом нарезать резьбы различного диаметра и шага); высокая точность расположения оси обработанной резьбы относительно цилиндрической и торцевой поверхностей заготовки; возможность обработки резьб с переменным шагом и на конической поверхности.

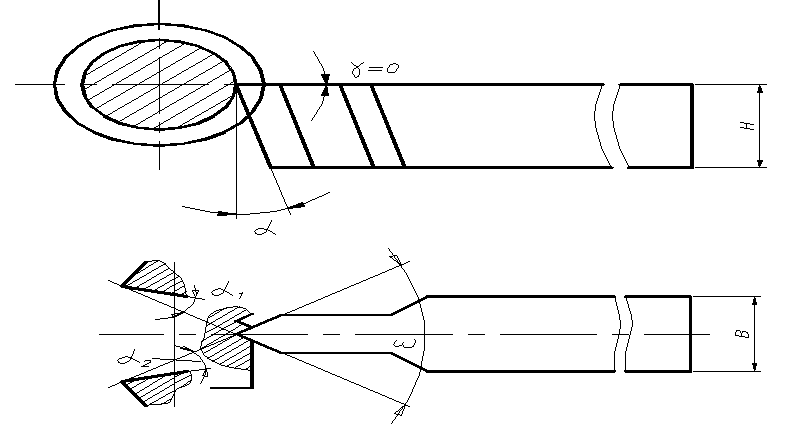

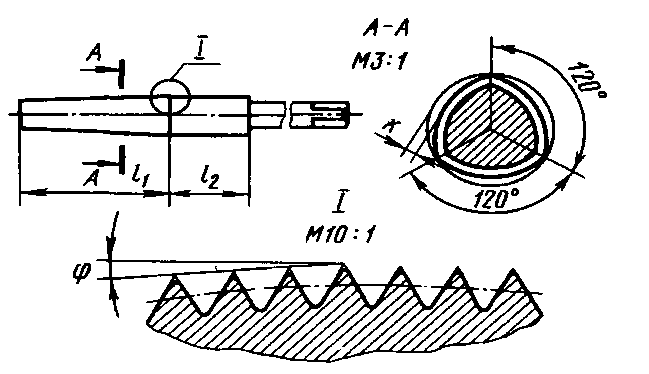

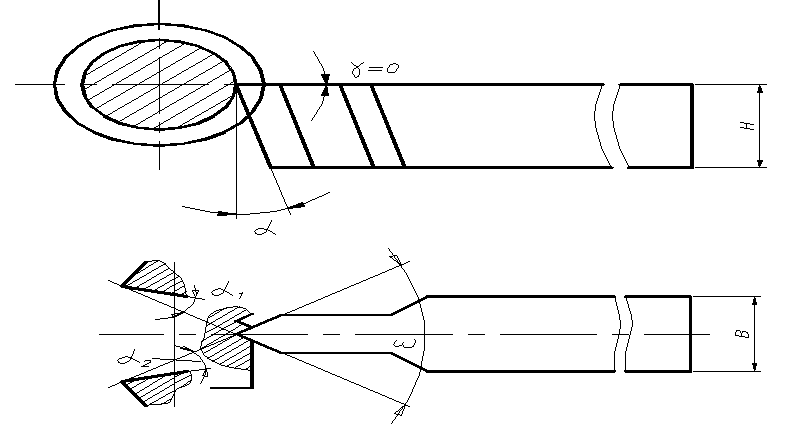

Рис. Р.2. Резец резьбовой стержневой конструкции

Выбор типа резца для заданного технологического процесса зависит от многих факторов: размеров профиля резьбы; диаметра и шага; вида резьбы (наружная и внутренняя); материала режущей части резца; серийности производства деталей с резьбой; типа станка и его состояния.

Для нарезания резьб используются быстрорежущие и твердосплавные резцы. Быстрорежущие резцы находят применение при обработке жаропрочных материалов вследствие большой прочности режущей кромки. Твердосплавные резцы позволяют значительно повысить производительность резьбонарезания на деталях их конструкционных сталей.

Резцы подразделяют:

Рис. Р.3. Резьбовые резцы (гребенки): а — стержневая, б — призматическая, в -круглая

-

по форме режущей кромки – на однопрофильные (рис. Р.4.) и многопрофильные (рис. Р.3);

-

по исполнению режущего элемента – на цельные, составные, сборные;

-

по виду работы – на черновые, числовые;

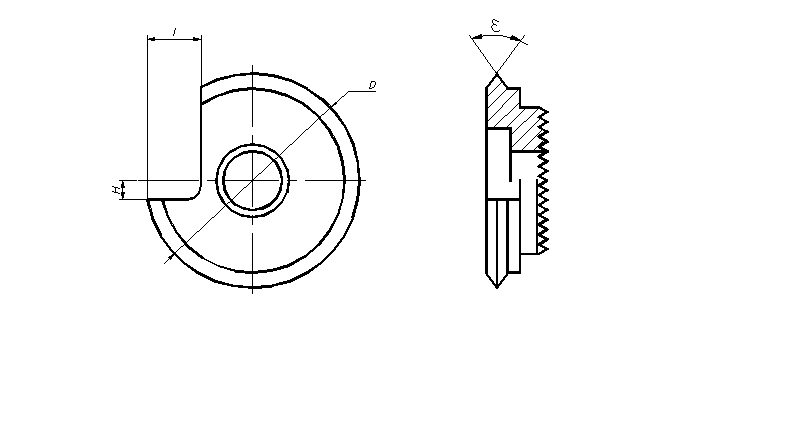

Рис. Р.4. Резец резьбовой круглый с однопрофильной режущей кромкой

Профиль рабочего резца по передней поверхности совпадает с профилем резьбы в осевом сечении заготовки при и=0.

Нарезание резьб резьбовыми гребенками (многониточными резцами) производится таким же методом, как и резцами. Типовые конструкции резьбовых гребенок представлены на рис. Р.3.

Нарезание резьбы гребенками является более производительным способом, так как зубья гребенки представляют ряд расположенных последовательно резцов, которые работают одновременно.

Рабочая часть гребенки состоит из режущей и калибрующей частей. Зубья режущей части срезаны под углом и снимают основную часть припуска.

Нарезание резьбы плашками и метчиками

Нарезание резьб плашками.

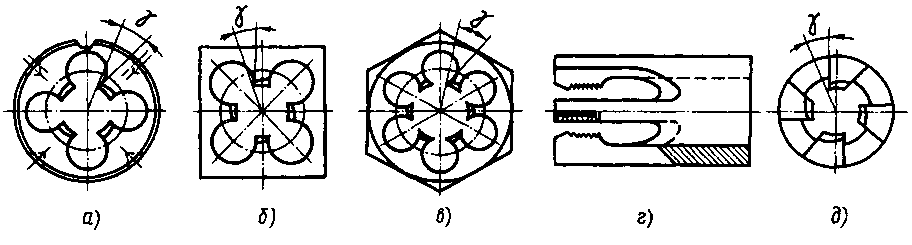

Для нарезания наружной резьбы на винтах, болтах, шпильках и других деталях применяют плашки (рис. Р.5, а–д). Участок детали, на котором необходимо нарезать резьбу плашкой, предварительно обрабатывают. Диаметр обработанной поверхности должен быть несколько меньше наружного диаметра резьбы.

Для образования захода резьбы в начале нарезаемой поверхности снимают фаску, соответствующую высоте профиля резьбы.

При нарезании резьбы скорость резания v = З…5 м/мин для стальных, и v=2…3 м/мин для чугунных и v = 10…15 м/мин для латунных заготовок.

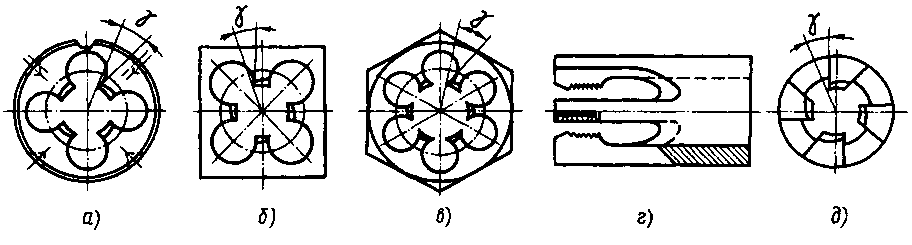

Рис. Р.5. Резьбонарезные плашки: а – круглая, б квадратная, в – шестигранная,

г, д – трубчатая,  – передний угол

– передний угол

Нарезание резьб метчиками.

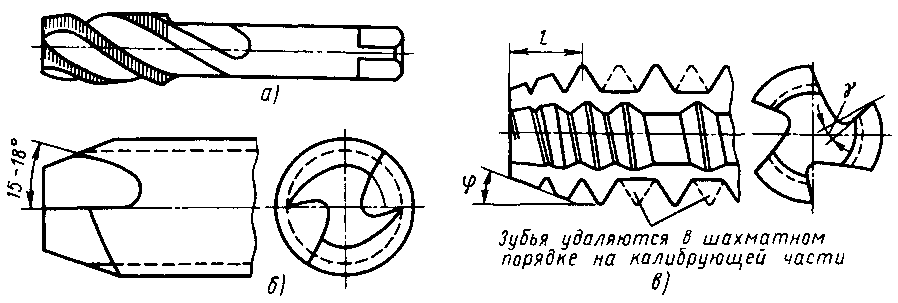

Внутренние метрические резьбы диаметром до 50 мм часто нарезают метчиками. Обычно применяют машинные метчики, что позволяет нарезать резьбу за один рабочий ход.

Для нарезания резьбы в деталях из твердых и вязких материалов применяют комплекты, состоящие из двух или трех метчиков. В комплекте из двух метчиков первый (черновой) выполняет 75 % всей работы, а второй (чистовой) доводит резьбу до требуемого профиля. В комплекте из трех метчиков первый (черновой) выполняет 60 % всей работы, средний (получистовой) – 30 % и третий (чистовой) – 10 %.

Метчики в комплекте различают по длине заборной части, наибольшая длина заборной части у чернового метчика.

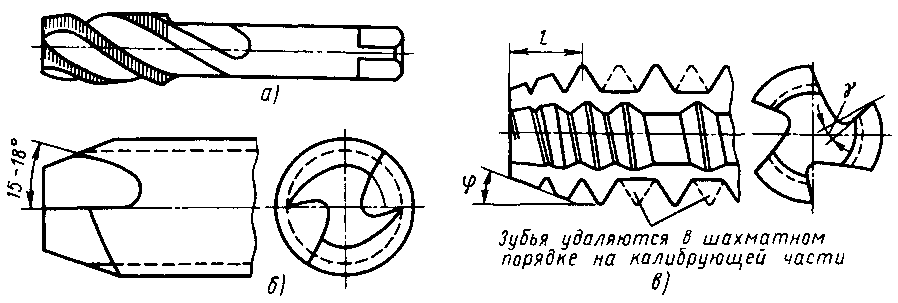

В отверстиях с прерывистой поверхностью, имеющей пазы (канавки), резьбу нарезают метчиками с числом канавок, не кратным числу пазов на обрабатываемой поверхности. В этих же целях и для нарезания глубоких отверстий длиной более двух диаметров применяют метчики с винтовыми канавками (рис. Р.6, а). Направление винтовой канавки метчика должно быть таким же, как и у нарезаемой резьбы (правая канавка для правой резьбы, левая – для левой). Для нарезания коротких сквозных метрических резьб  1,5–8 мм и длиной, равной 1,5–2,0 диаметра, применяют бесканавочные метчики (рис. Р.6, б), которые обладают большей прочностью, чем обычные, и обеспечивают более высокое качество резьбы.

1,5–8 мм и длиной, равной 1,5–2,0 диаметра, применяют бесканавочные метчики (рис. Р.6, б), которые обладают большей прочностью, чем обычные, и обеспечивают более высокое качество резьбы.

Рис. Р.6. Метчик со специальной геометрией: а – с винтовыми канавками, б – бесканавочный,

в – с расположением зубьев в шахматном порядке;  – передний угол,

– передний угол,  – угол заточки на длине

– угол заточки на длине

При нарезании коротких сквозных резьб в деталях из вязких материалов применяют метчики с расположением зубьев в шахматном порядке (рис. Р.6, в). Преимущество таких метчиков заключается в том, что в процессе их работы снижается трение, улучшается процесс стружкообразования и облегчается подвод смазочно-охлаждающей жидкости.

Скорость резания:

v = 5–12 м/мин для нарезания резьбы метчиками в стальных заготовках;

v = 6–22 м/мин – в чугунных, бронзовых и алюминиевых заготовках.

Нарезание резьбы производят с охлаждением эмульсий или маслом.

Нарезание резьбы резьбонарезными головками

Резьбонарезные головки применяют для нарезания наружной и внутренней резьб.

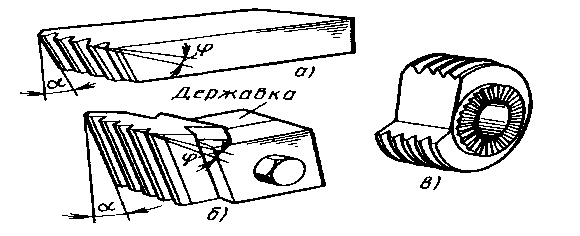

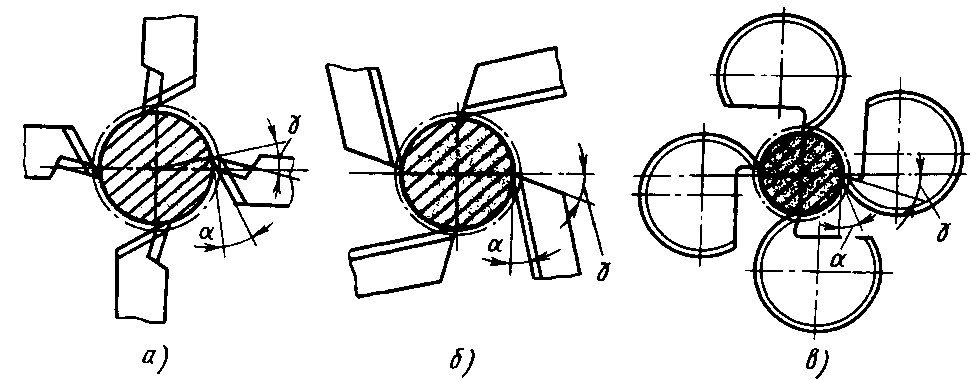

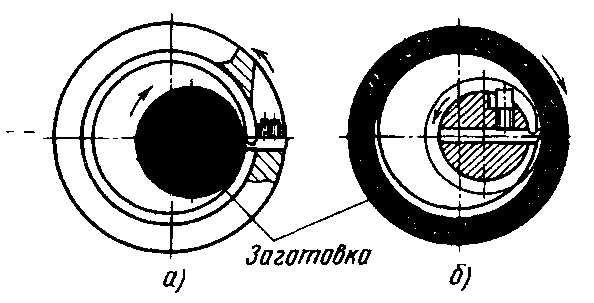

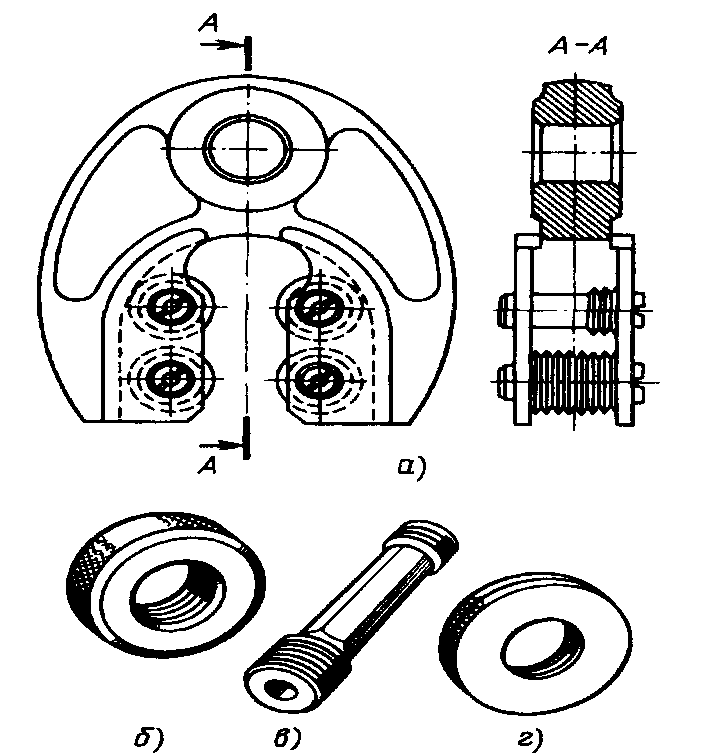

В винторезных головках применяют радиальные, тангенциальные и круглые гребенки (рис. Р.7, а–в).

По кинематике резания головки подразделяются на вращающиеся для токарных полуавтоматов и невращающиеся – для револьверных и резьбонарезных станков.

Резьбонарезные головки самооткрывающиеся, т. е. в конце нарезания резьбы их плашки или гребенки автоматически расходятся и при обратном ходе не соприкасаются с резьбой.

При нарезании наружной резьбы наиболее распространены головки с круглыми гребенками, так как они просты по конструкции, позволяют работать с большим числом переточек и обладают большей стойкостью, чем радиальные и тангенциальные гребенки.

Настройку резьбонарезных гребенок на размер производят по рабочему резьбовому калибру, эталонной детали или по кольцу, внутренний диаметр которого равен наружному диаметру резьбы. Их устанавливают в рабочую зону.

Резьбу нарезают с принудительной подачей головки, равной шагу нарезаемой резьбы. Нарезать резьбу можно и головкой, перемещающейся самозатягиванием. На определенном расстоянии до конца рабочего хода подача прекращается и головка останавливается.

Внутреннюю резьбу чаще нарезают резьбонарезными головками с призматическими гребенками, режущие кромки которых располагаются на одном диаметре и имеют заходный конус.

Рис. Р.7. Типы резьбонарезных головок: а – радиальная, б – тангенциальная, в – круглая

Число гребенок в комплекте зависит от размера головки. Гребенки смещены в комплекте относительно друг друга в соответствии с углом подъема винтовой линии нарезаемой резьбы.

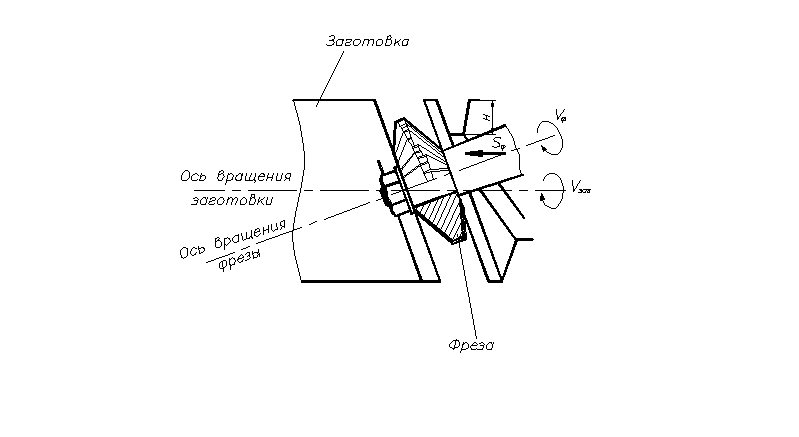

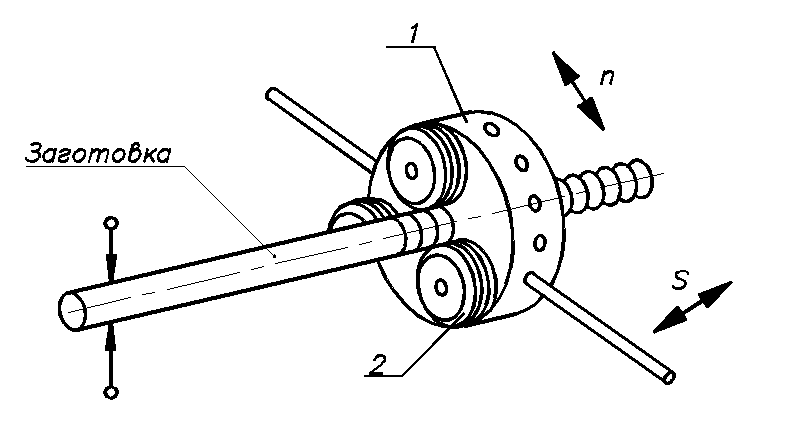

При нарезании длинных винтов и червяков применяют резцовые головки, которые устанавливают на суппорте станка. Резцовая головка состоит из корпуса, вращающегося от отдельного привода. В корпусе закрепляют от одного до четырех резцов, профиль которых соответствует профилю нарезаемой резьбы.

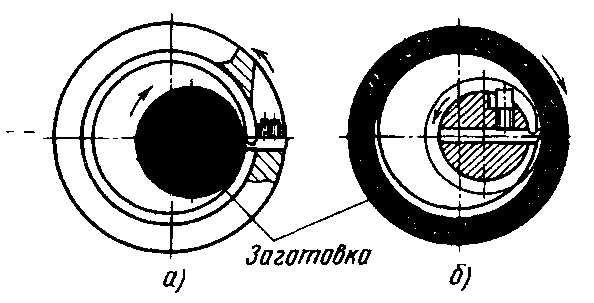

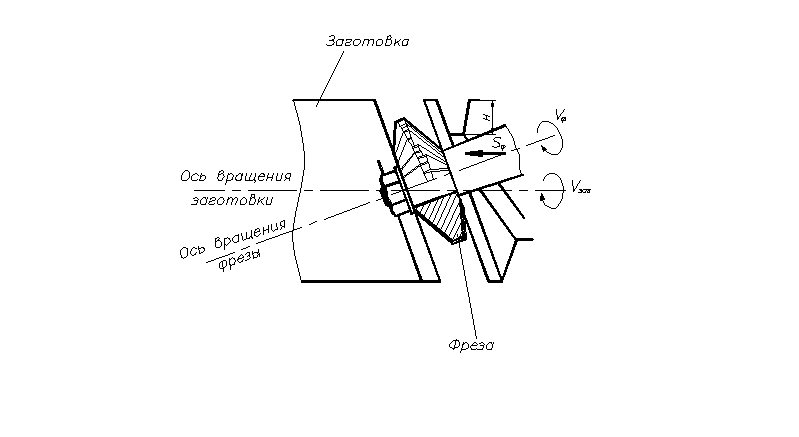

Особенностью этого способа нарезания резьбы является то, что резцовую головку устанавливают эксцентрично относительно оси заготовки, на которой нарезается резьба (рис. Р.8), и под углом, обеспечивающим траекторию движения резцов соответственно углу подъема винтовой линии нарезаемой резьбы. Таким образом, при вращении головки резец, закрепленный в ней, описывает окружность, диаметр которой больше диаметра заготовки и, периодически вступая в контакт с заготовкой, срезает серповидную стружку по профилю резьбы. Подача на шаг нарезаемой резьбы осуществляется суппортом станка. Резьбу выполняют, как правило, за один рабочий ход.

Рис. Р.8. Схема нарезания резьбы вихревым методом: а — наружной, б — внутренней

При нарезании длинных винтов и червяков могут применяться головки с чашечными резцами, устанавливаемыми на суппорте станка. Резцовая головка представляет собой корпус, в котором на оси в вертикальной плоскости свободно вращается чашечный резец. Каждый зуб чашечного резца, выполненного в виде зубчатого колеса, представляет собой резец с необходимыми углами резания. Резьбу нарезают торцом чашки. Число рабочих ходов и скорость подачи вдоль заготовки зависят от глубины обрабатываемого профиля резьбы. Поэтому при нарезании резьбы способом об- катки можно получить полный профиль резьбы за один или несколько рабочих ходов.

Нарезание резьбы фрезами

Резьбовые фрезы предназначены для нарезания резьб на специальных резьбофрезерных станках. Резьбовые фрезы относятся к многозубым инструментам, благодаря чему процесс резьбонарезания становится более производительным по отношению к точению резьбы резцами. По конструкции резьбовые фрезы подразделяются на следующие типы: гребенчатые цилиндрические для нарезания резьб неглубокого профиля с шагом 0,5...6 мм; дисковые для нарезания резьб крупного профиля (рис. Р.9). Схема нарезания резьбы дисковой фрезой представлена на рис. Р.9.

Основное движение резания, обеспечивающее необходимую скорость резания, осуществляет вращающаяся фреза; осевая подача фрезы Sф и вращение заготовки, определяющие окружную подачу, связаны таким образом, что образуют заданный угол подъема резьбы; за один оборот заготовки фреза перемещается на один шаг резьбы.

Глубиной резания является высота резьбы Н, подача на зуб фрезы определяется по среднему диаметру резьбы. Резьбофрезерование можно осуществлять как по направлению, так и против вращения фрезы; выбор одного из этих методов определяется условиями резания при фрезеровании.

Рис. Р.9. Схема нарезания резьбы дисковой фрезой

Фрезерование резьб гребенчатыми фрезами в несколько раз производительнее по сравнению с обработкой резцами, но из-за наличия кольцевых витков профиль резьбы искажается. Поэтому гребенчатые резьбовые фрезы применяют в основном для нарезания крепежных резьб.

Гребенчатые фрезы для нарезания резьбы выполняют насадными или хвостовыми из быстрорежущей стали. Ширина фрез не превышает 40 витков резьбы. Насадные фрезы имеют наружный диаметр 32...100 мм, а хвостовые – от 10...40 мм. При выборе диаметра фрезы необходимо учитывать размеры деталей крепления на станке. При обработке внутренней резьбы диаметр фрезы должен быть не менее 0,85…0,9 диаметра отверстия. Длина фрезы не должна превышать 100 мм, так как с увеличением длины при термической обработке возможны большие искажения по шагу и профилю резьбы.

Накатывание резьб.

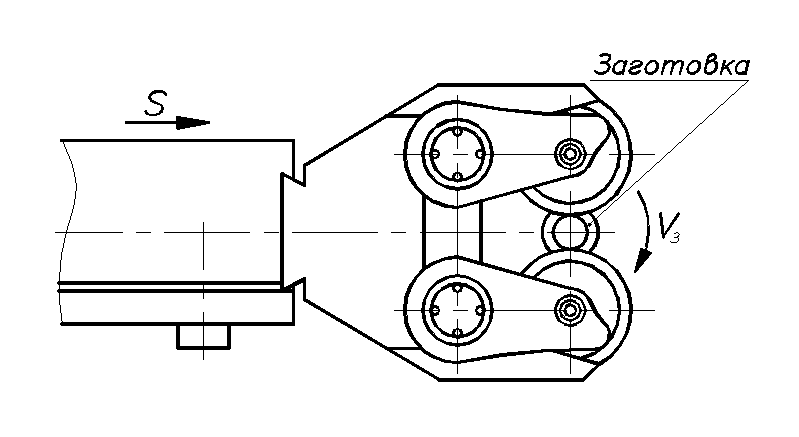

Накатывание резьбы – наиболее производительный способ образования резьбы на деталях без снятия стружки методом пластического деформирования.

Накатывание профиля резьбы осуществляют при силовом качении инструмента по поверхности заготовки. Накатывание отличается от выдавливания тем, что инструмент и деталь образуют пару качения, а не пару скольжения, что значительно уменьшает силы трения. К инструментам для накатывания относятся резьбонакатные плоские и сегментные плашки, резьбонакатные ролики, резьбонакатные головки. При выдавливании и накатывании профиль резьбы образуется за счет пластического деформирования металла.

Преимущества резьбонакатывания по сравнению с резьбонарезанием следующие: улучшение физико-механических свойств поверхностного слоя металла, так как в результате наклепа усталостная прочность резьбы повышается на 20 … 40%; экономия металла на 10 … 30%, так как диаметр заготовки под резьбу меньше диаметра получаемой резьбы и процесс идет без снятия стружки; точность и шероховатость поверхности резьбы соответствуют шлифованию; производительность при накатывании в десятки раз выше производительности при резьбонарезании.

Существуют следующие типы инструментов и способы накатывания резьб:

-

резьбонакатные ролики для накатывания резьб по способу радиального движения подачи роликов, касательного движения подачи заготовок и с осевым движением подачи заготовок;

-

резьбонакатные головки, оснащенные комплектом роликов: головки аксиального типа с осевой подачей заготовки; головки тангенциального типа; головки радиального типа с радиальной подачей роликов;

-

резьбонакатные плашки: плоского типа, сегментного типа и выдавливающие сборные плашки.

Выбор типа инструмента и способа накатывания зависит от типа резьбы и ее размеров, точности, длины и материала заготовки.

Резьбонакатные ролики и головки.

Накатывание роликами является одним из самых универсальных и точных методов накатывания, отличающихся наиболее широкими технологическими возможностями.

Накатывание резьбы роликами возможно по различным схемам:

-

с радиальным движением подачи роликов,

-

с касательным движением подачи заготовок,

-

с осевой подачей заготовок.

Наиболее распространенный способ – накатывание резьбы с радиальной подачей.

Ролики вращаются синхронно, и окружные скорости роликов и заготовки равны. Заготовка вращается под действием ролика, и ось заготовки располагается ниже центров ролика на 0,2…0,3мм для предотвращения выталкивания заготовки в процессе накатывания. Направление резьбы на ролике противоположно направлению резьбы на детали. Для улучшения процесса накатывания и увеличения стойкости инструмента диаметр ролика должен быть как можно больше. Выбор его ограничен конструкцией станка и числом заходов резьбы. Роликами накатывают резьбы диаметром от 2 до 100 мм.

Рис. Р.10. Схема накатывания резьбы роликом

Скорость накатывания зависит от материала заготовки: для латуни – 2м/с, для стали – до 1м/с. Накатывание при шаге резьбы Р

При накатывании резьбы с касательным движением подачи заготовкиролики находятся на постоянном межосевом расстоянии друг от друга, и накатывание осуществляется с помощью подающих устройств – сепараторов.

Накатывание резьбы на деталях большой длины осуществляют по способу с осевым движением подачи. Осевая подача осуществляется за счет осевой составляющей силы накатывания, возникающей при скрещивающемся расположении осей роликов. Скорость осевой подачи достигает – 9000 мм/мин.

Наиболее распространенной схемой накатывания является накатывание двумя или тремя роликами с кольцевой или винтовой нарезкой.

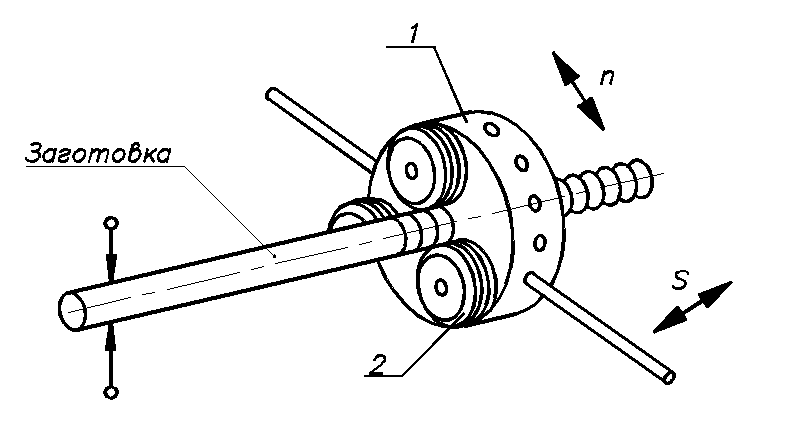

Резьбонакатные головки аксиального типа применяются для накатывания резьб диаметром 4 ... 52 мм с шагом 0,7 ... 5 мм.

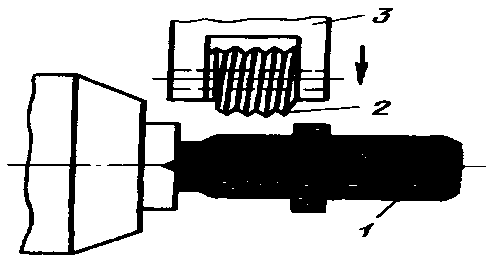

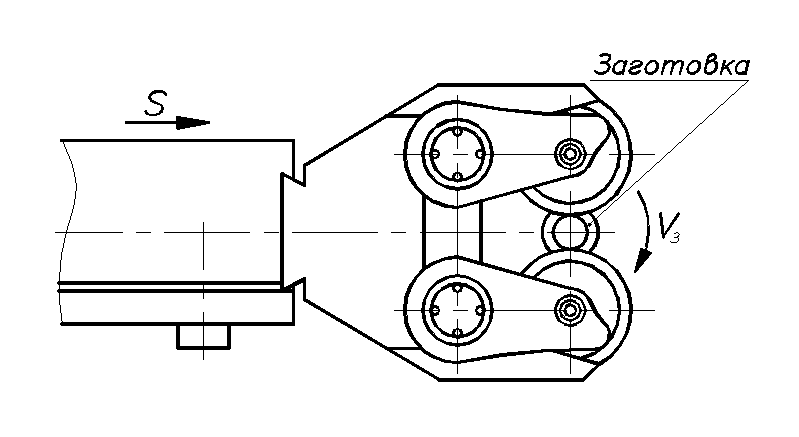

Нераскрывающиеся головки выполнены в виде сборного инструмента, на корпус 1которого установлены на осях ролики 2 (рис. Р.11, а). Ролики вращаются вокруг своих осей и наклонены под углом, равным углу подъема резьбы. По окончании накатывания головка свинчивается. Все ролики имеют заборную часть, а по шагу смещены относительно друг друга на1/n, гдеn– число роликов.

Наибольшее распространение получили резьбонакатные самораскрывающиеся головки (рис. Р.11, б). В конце накатывания ролики расходятся, и заготовка освобождается.

а) б)

Рис. Р.11. Резьбонакатные головки

Головки подразделяются на вращающиеся и невращающиеся. Вращающиеся головки устанавливают на агрегатных станках и станках-автоматах, а невращающиеся – на револьверных станках.

Двухроликовые тангенциальные головки применяют для накатывания резьб диаметром от 3 до 52 мм на станках токарной группы. Вращение роликов осуществляется под действием принудительно вращающейся заготовки. Окончание накатывания произойдет тогда, когда оси роликов и заготовки окажутся в одной плоскости, а вершины ниток одного ролика будут точно расположены против впадин другого.

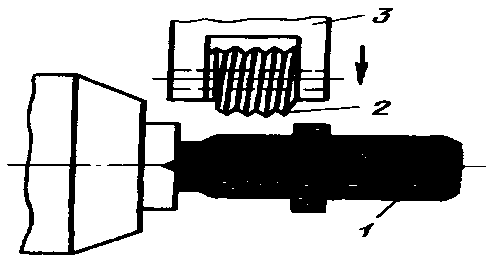

Накатывание плоскими резьбонакатными плашками реализуется на специальных или поперечно-строгальных станках. Заготовка прокатывается между неподвижной и подвижной плашками, и за один ход на ее поверхность переносятся рифления плашек, соответствующие требуемой резьбе.

Неподвижная плашка имеет заборную клиновую часть, изготавливается из легированной стали и термообрабатывается до HRC57 ... 60. Этим способом накатывают резьбу диаметром до 27мм и длиной до 2...3 диаметров. Скорость накатывания – 0,1 ... 0,3 м/с.

Плоские плашки универсальны и просты по конструкции, но не обеспечивают стабильности диаметра накатываемой резьбы, и поэтому их применяют для накатывания резьбы на болтах, винтах, шурупах, шпильках.

При накатывании резьб рекомендуется применять смазочно-охлаждающие жидкости (эмульсию или масло).

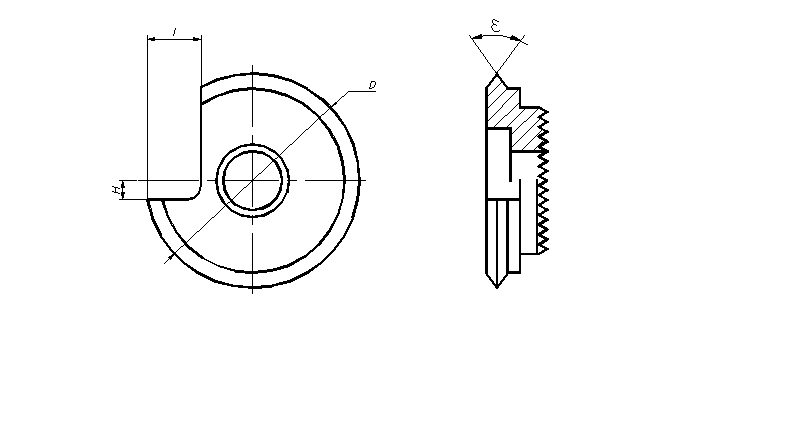

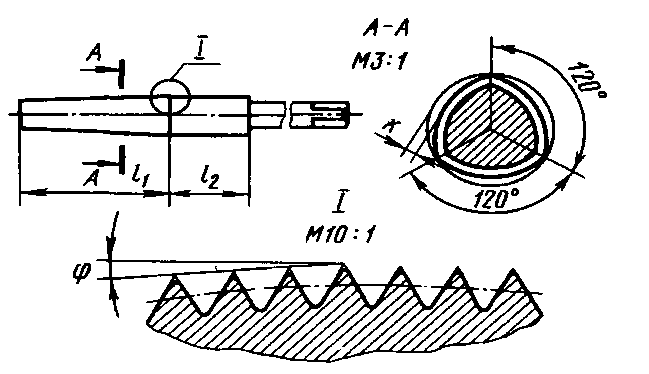

Для получения резьбы способом пластической деформации на внутренней поверхности применяют раскатники (рис. Р.12). Раскатник имеет заборную часть с конической резьбой длиной l1=ЗР для глухих и l1 = (10…20)Р для сквозных отверстий. Калибрующая часть выполнена с цилиндрической резьбой. По всей рабочей части раскатника выполнена огранка К= 0,2…0,6 мм для уменьшения сил трения. В процессе работы раскатник вращается относительно детали с принудительной подачей вдоль оси.

Рис. Р.12. Раскатник для внутренней резьбы

Получение резьб шлифовальными кругами

Получение мелких точных резьб осуществляется шлифовальными профилированными кругами без предварительной лезвийной обработки. Для ходовых и крупных резьб шлифование производится после предварительной лезвийной обработки.

Контроль резьбы

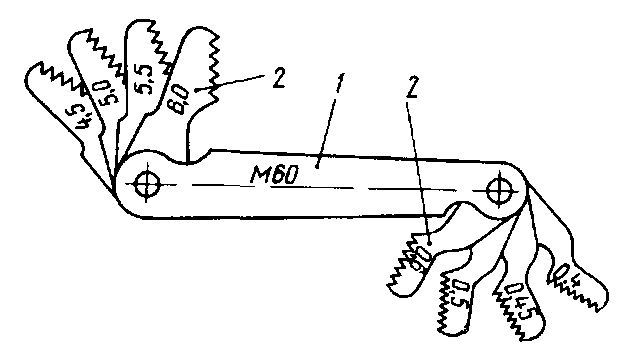

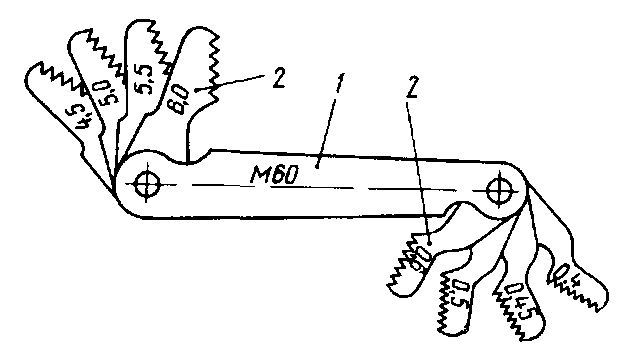

Шаг резьбы измеряют резьбовыми шаблонами. Резьбовой шаблон представляет собой пластинку 2 (рис. Р.13), на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляют в кассету 1.

Рис. Р.13. Резьбовые шаблоны

Резьбовыми шаблонами определяют только шаг резьбы.

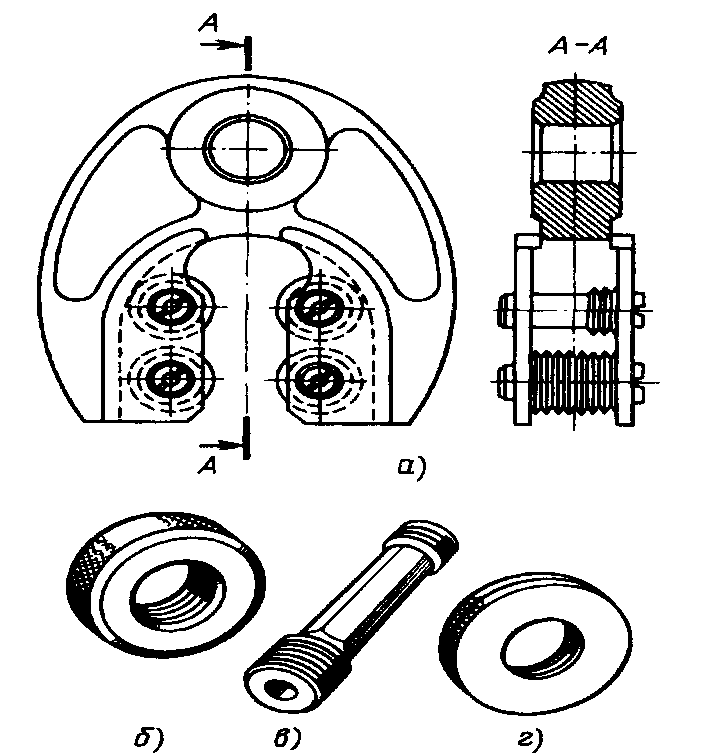

Рис. 1.29. Резьбовые калибры: а – предельная резьбовая роликовая скоба, б – проходное кольцо,

в – резьбовой калибр, г – непроходное кольцо

Комплексную оценку правильности выполненной резьбы производят (рис. 1.29, а–г) резьбовыми калибрами.

Их разделяют на:

-

проходные, которые имеют полный профиль резьбы и являются как бы прототипом детали с резьбовым соединением,

-

непроходные, контролирующие только средний диаметр и имеющие укороченный профиль.

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. С калибрами следует обращаться осторожно, чтобы на рабочей резьбовой поверхности не появились забоины и царапины.

Для измерения наружного, среднего, внутреннего диаметров и шага резьбы применяют резьбовые микрометры. Резьбовой микрометр имеет в шпинделе и пятке посадочные отверстия, в которые устанавливаются комплекты сменных вставок, соответствующие измеряемым элементам резьбы. Для удобства измерений резьбовой микрометр закрепляют в стойке и настраивают по шаблону или эталону резьбы. При настройке микрометра по резьбовым эталонам погрешность измерений составляет 0,01 – 1 мм.

Расчет параметров резания при резьбонарезании

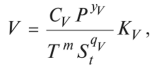

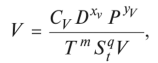

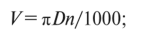

При нарезании метрической резьбы резцами из быстрорежущей стали зависимость между Т, V, St выражается эмпирической формулой

где Cv – постоянный коэффициент; Р – шаг резьбы; Т – период стойкости (Т = 60 мин для резцов из стали Р28); Sz – подача вдоль стороны профиля за один проход; Ку – поправочный коэффициент на скорость.

Продольная (осевая) подача на оборот метчика равна шагу резьбы, а глубина резания выражается через ширину среза bv которая равна переменной длине режущих кромок.

Толщина среза определяется по формуле

где Sz = h/i – подача на зуб;

Z – произведение числа зубьев на режущей части на число перьев метчика.

Площадь поперечного сечения среза является переменной величиной:

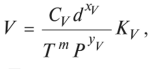

Скорость резания определяется по формулам:

V= ndn/m,

где n – частота вращения фрезы, об/мин;

где D – иаметр резца; Sz – круговая подача на один зуб фрезы;

где Т – период стойкости метчика; Ку – поправочный коэффициент на скорость.

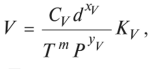

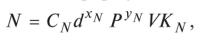

Расчет мощности N, кВт, необходимой при резании, производится по формуле

где CN – постоянный коэффициент; d – наружный диаметр резьбы; KN – поправочный коэффициент на мощность.

9