СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Инструкционно-технологическая карта № 2.2.1. Наладка настройка деревообрабатывающих станков

Инструкционно - технологические карты содержат информацию, обеспечивающую правильность выполнения трудовых операций, действий, их последовательность, качество работы, соответствуют рабочей программе и квалификационной характеристике профессии. Содержание методической разработки соответствует требованиям, предъявляемым к уровню профессиональной подготовки обучающихся по профессиям, связанным с обработкой древесины: «Столяр», «Станочник деревообрабатывающих станков», «Мастер столярного и мебельного производства» и др. Инструкционно-технологические карты содержат конспект по соответствующей теме.

Просмотр содержимого документа

«Инструкционно-технологическая карта № 2.2.1. Наладка настройка деревообрабатывающих станков»

НАЛАДКА НАСТРОЙКА ДЕРЕВООБРАБАТЫВАЮЩИХ СТАНКОВ

учебное пособие

для профессионального обучения рабочей профессии 18783

«Станочник деревообрабатывающих станков»

ВВЕДЕНИЕ

Требования, предъявляемые к выпускникам профессиональных образовательных учреждений, на рынке труда, очень высоки.

Обучающиеся, прошедшие профессиональное обучение рабочей профессии 18783 «Станочник деревообрабатывающих станков», должны обладать всеми необходимыми профессиональными компетенциями, в том числе по наладке и настройке деревообрабатывающих станков. Без качественной подготовки оборудования к работе, невозможно гарантировать выпуск качественной продукции.

Для выполнения операций, связанных с наладкой и настройкой станков, нужно не только хорошо знать конструкцию станков, но, кроме того, иметь определенный практический навык.

Как и при выполнении других работ, навык наладки и настройки станков приобретается быстрее, если практические занятия умело сочетать с изучением теоретических основ этих процессов.

На качество обработки деталей существенно влияет геометрическая точность станка, правильность его наладки и настройки.

Детали станков изготовляют с определенными погрешностями. Кроме того, износ деталей в процессе эксплуатации станка снижает его первоначальную точность.

На точность обработки влияют неточность режущего инструмента, искажение формы режущей кромки резца при его заточке, погрешность при установке и закреплении режущего инструмента, а также его биение.

Зажимные и установочные элементы приспособления имеют погрешности даже при самом тщательном изготовлении. При установке заготовки в приспособление возникают погрешности базирования. В элементах приспособления под действием зажимных усилий и усилий резания возникают упругие деформации, которые также снижают точность обработки детали.

При обработке партии заготовок силы резания изменяются в зависимости от величины припуска на обработку, степени затупления инструмента и механических свойств древесины, что приводит к снижению точности обработки. Возможны ошибки при настройке станка.

Погрешности, возникающие вследствие указанных причин, образуют результирующую погрешность механической обработки.

Задача станочника — своевременно выявить причины погрешностей обработки и устранить их путем правильной наладки и настройки станка.

Раздел 1. Основы подготовки станков

1.1. Общие понятия и виды наладки и настройки деревообрабатывающих станков

Наладка станков заключается в установлении и закреплении отдельных элементов в таком положении, при котором станок отвечает нормам геометрической точности.

Наладка включает в себя выполнение следующих операций:

• Выбор и правильное закрепление режущих инструментов и элементов станка, обеспечивающие нормальное течение процесса резания, например установку подпорных устройств и стружколомателей;

• Сообщение нужного давления на заготовку элементами подачи и установку их в положение, соответствующее размерам обрабатываемых заготовок;

• Регулирование элементов привода, например вариаторов, муфт скольжения, установку в нужное положение датчиков и других устройств системы управления, а иногда дополнительных устройств регулирования и контроля. Особенно это относится к станкам-полуавтоматам, автоматам и автоматизированным станочным линиям;

• Регулирование смазочных устройств;

• Установку ограждений, обеспечивающих безопасную работу станка;

По характеру выполнения различают первоначальную и текущую наладку оборудования.

Первоначальную наладку выполняют по окончании монтажа станков на деревообрабатывающем предприятии.

Текущую наладку — в процессе эксплуатации и после ремонта оборудования выполняет станочник.

Перед проведением наладочных работ, необходимо внимательно прочитать и изучить: паспорт и руководство по обслуживанию станка; конструктивные особенности и размещение основных сборочных единиц в станке; действие органов управления и системы блокировок; назначение всех рукояток, кнопок, переключателей и сигнальных лампочек; общие и специальные правила техники безопасности, относящиеся к данному типу оборудования.

Геометрическая точность характеризуется параллельностью или перпендикулярностью осей элементов станка, изменением положения столов и кареток при их перемещении, осевым и радиальным биением валов. Она зависит от качества изготовления элементов и степени их износа.

Настройка станков состоит в том, чтобы установить в определенном положении опорные, направляющие элементы, режущие инструменты и другие необходимые устройства для получения деталей заданных размеров и форм соответствующей точности. Настройка входит в обязанности самого станочника. Перед обработкой каждой заготовки он должен настроить станок на заданные размеры готовой детали.

В зависимости от типа применяемых средств различают следующие виды настройки:

Статическая настройка с использованием встроенных в станок измерительных устройств (механизмов настройки с ручным приводом, снабженных встроенными устройствами в виде лимбов шкал, нониусов или цифровыми отсчетными устройствами) заключается в том, что станочник перемещает рабочий орган на требуемый настроечный размер и одновременно визуально контролирует величину перемещения по отсчетному устройству.

Статическая настройка станка по эталону (шаблону) заключается в регулировке положения инструмента до касания его лезвий рабочей поверхности шаблона. Шаблон изготовляют из легкого металла, древесно-слоистого пластика или древесины твердых пород. Допускаемое отклонение на настроечный размер должно быть меньше допускаемого отклонения на размер детали, подлежащей обработке. Часто в качестве эталона используют ранее изготовленную на станке деталь. Эталоны целесообразно применять при настройке многошпиндельных станков, а также в тех случаях, когда учитывают одновременно несколько настроечных размеров или взаимных положений режущих инструментов, обрабатывающих деталь сложной формы. Настройка станков по эталону в ряде случаев не обеспечивает требуемой точности и не является окончательной. После обработки некоторого количества деталей необходимы дополнительное регулирование и поднастройка станка.

Статическую настройку станка с помощью универсальных измерительных приборов целесообразно использовать в станках, налаживаемых на один настроечный размер или не имеющих встроенного отсчетного устройства. В качестве измерительного инструмента применяют магнитные стойки с индикатором, микрометры, штангенциркули. Контроль перемещения рабочего органа в момент его регулировки позволяет достичь высокой точности настройки. Однако универсальные приборы нельзя использовать для настройки элементов, к которым затруднен доступ.

Статическая настройка с помощью настроечно-измерительных приспособлений позволяет осуществлять настройку с высокой точностью.

Приспособления конструируют для конкретного станка. Они могут быть оснащены универсальными измерительными средствами (индикаторами).

Настройка станка путем обработки пробных деталей. Станок настраивают сначала с помощью встроенного в станок отсчетного устройства или других средств, используемых при статической настройке.

Предварительную настройку выполняют с меньшей точностью, чем статическую. Обычно величина первоначального настроечного размера существенно отличается от величины среднего размера детали и выбирается такой, чтобы при обработке деталей по толщине (длине или ширине) размер их получился несколько большим, чем нужно. Это исключает появление неисправимого брака. После предварительной грубой настройки станка обрабатывают пробные заготовки (3…5 шт.). Полученные детали контролируют калибром или измеряют мерительным инструментом.

Настройку путем обработки пробных деталей с контролем их размеров предельным калибром осуществляют тем же рабочим калибром, который используют в дальнейшем при контроле деталей всей партии. Если размер одной пробной детали (или нескольких деталей) находится в пределах допуска, то настройка считается правильной и разрешается обрабатывать всю партию деталей.

Настройка по пробным деталям с измерением их размеров универсальным мерительным инструментом с отсчетным устройством (микрометр, индикаторная скоба, штангенциркуль) позволяет определить по результатам измерений среднее значение размера трех — пяти пробных деталей и поле рассеяния со размеров.

Рассмотренный метод расчета величины поднастройки применяют при обработке небольшой партии деталей, когда износ инструмента невелик и не может оказать существенного влияния на точность обработки.

Таким образом, удается увеличить период работы станка без поднастройки и, следовательно, повысить производительность труда.

Контрольные вопросы:

1. Перечислите виды наладочных работ для деревообрабатывающих станков.

2. Какие виды настроек применимы для деревообрабатывающих станков.

3. Сущность статической настройки станка по эталону (шаблону)

1.2. Контрольно-измерительные инструменты.

Для наладки и настройки деревообрабатывающих станков применяют различные контрольно-измерительные инструменты (рис 1, рис.2).

Для наладки и настройки деревообрабатывающих станков применяют различные контрольно-измерительные инструменты (рис 1, рис.2).

.

. Рис. 1. Инструменты и приспособления для проверки точности станков:

а — проверка плоскостности рабочей поверхности каретки:

1-каретка; 2— концевые меры длины; 3 —поверочная линейка; 4 — индикатор;

б —проверка прямолинейности перемещения каретки по направляющим:

1-каретка; 2-поверочная линейка, 3-индикатор.

в — проверка радиального биения шпинделя:

1-станина, 2-шпиндель. 3-индикатор;

г - проверка перпендикулярности оси вращения вертикального шпинделя:

1-каретка; 2 - поверочная линейка; 3- концевые меры длины, 4 — индикатор,

5 —шпиндель;

д — проверка жесткости шпиндельного узла;

1-каретка. 2-нагружаюшее устройство; 3 — динамометр; 4 — индикатор

Масштабные линейки изготавливают из стали длиной 500 - 1000 мм, шириной 20 - 40 мм и толщиной 0,5 - 1,0 мм. Используются для проверки линейных размеров деталей, размерной настройки станков, если точность измерения составляет 0,5 - 1 мм

Штангенциркуль—раздвижной инструмент, которым измеряют как внутренние, так и внешние линейные размеры. Штангенциркули применяют для измерения длин с точностью (до 0,5 мм). Для деревообрабатывающих станков применяют штангенциркули размером до 150 мм с точностью измерения до 0,1 мм.

Микрометры — скобы с подвижным стержнем. Их применяют для измерения линейных размеров в пределах от 0 до 25 мм, от 25 до 50 мм, от 50 до 75 мм и т. д. с точностью от 0,002 (при измерении малых размеров, до 100 мм) до 0,01 (при измерении размеров более 100 мм).

Поверочные линейки—изготавливают из стали длиной 500, 1000, реже 2000 мм. Их применяют для определения прямолинейности и плоскостности столов и плит станков, направляющих линеек, а также для контроля формы деталей, обработанных на станках (фуговальном, рейсмусовом и др.)

Поверочную линейку ставят вдоль поверхности, которую проверяют на прямолинейность, узкой гранью к ее плоскости, подкладывая под линейку калиброванные плитки на расстояние 1/3 длины линейки. Отклонение от прямолинейности определяют щупом, которым измеряют зазор между нижней гранью линейки и проверяемой поверхностью. Для проверки плоскостности

поверочную линейку ставят на плоскость в различных направлениях (вдоль, поперек, по диагонали).

Щупы — это набор металлических пластинок различной толщины (0.003-1 мм) в зависимости от номера щупа. Ими измеряют величины зазоров между поверочной линейкой и поверхностью стола, прямолинейность направляющих и других элементов.

Индикаторами проверяют радиальное и торцевое биение шпинделей, валов, пильных дисков, а также отклонение прямолинейности рабочих столов относительно шпинделей, направляющих линеек в др.

Чаще всего применяют индикаторы часового типа с делениями шкалы 0,01 мм на универсальной стойке с массивным основанием.

Рис.2. Инструменты и приспособления для проверки точности станков.

а — щуп, б — брусковый уровень, в —рамный уровень, г — индикатор, б—магнитная стойка, е — контрольная оправка,

ж — контрольный диск;

Угольниками проверяют перпендикулярность взаимного размещения элементов станков (пильного вала и плоскости стола,

плоскости направляющей линейки, шпинделя и плоскости стола).

Угольниками также проверяют взаимное размещение смежных плоскостей деталей (кромок и плоскостей, кромок и торцов).

Уровни бывают горизонтальные и рамные. Горизонтальные уровни служат для определения горизонтальности столов, плит, конвейеров и элементов станков; рамные — для определения горизонтального и вертикального размещения поверхности станков. В основном применяют уровни с ценой деления основной ампулы от 0,05 до 0,1 мм на 1000 мм длины. Длина уровня должна быть не менее 200 мм.

Контрольные вопросы:

1. Перечислите инструменты и приспособления для проверки плоскостности рабочей поверхности каретки.

2. Поясните назначение и область применения контрольно-измерительного инструмента щуп.

3. Как проверить радиальное биение шпинделя?

Раздел 2. Наладка настройка деревообрабатывающих станков.

2.1. Круглопильные станки.

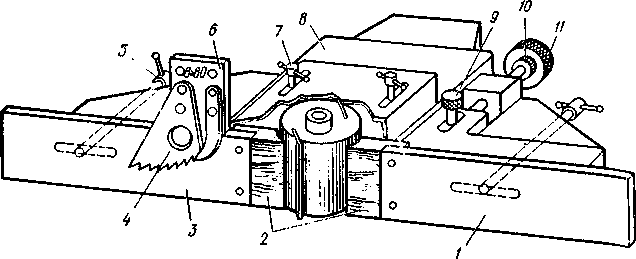

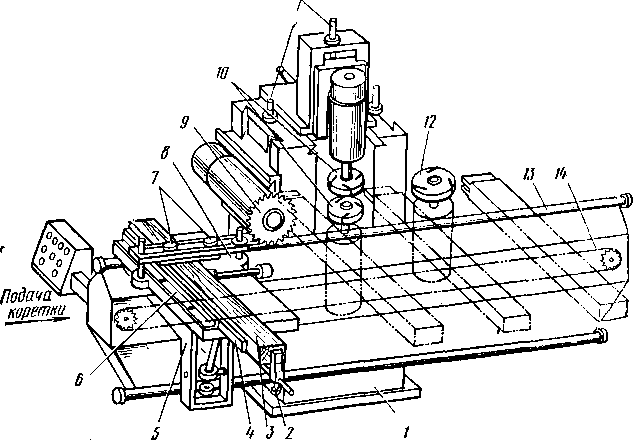

Рис.3. Универсальный круглопильный станок:

1 — станина, 2 — каретка, 3 — стойка, 4 — стяжка, 5 — стол каретки, 6 — направляющая, 7 — угольник, 8 — стол, 9 — расклинивающий нож, 10 — пила, 11— электродвигатель, 12 — ограждение, 13 — противовыбрасыватель. 14 — направляющая линейка, 15 — рукоятка фиксатора, 16 — шкала, 17 — прижим, 18 — маховичок подъема пилы.

При наладке круглопильных станков (Рис.3) существуют общие для всех станков этой группы операции:

1 Выбор типа пилы в зависимости от вида резания, технологической операции, обрабатываемого материала. Не допускается использовать неисправные и не подготовленные к работе полотна пил.

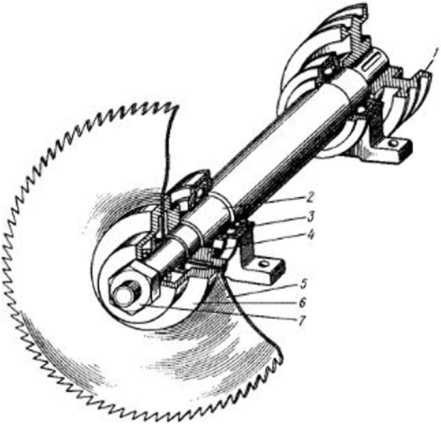

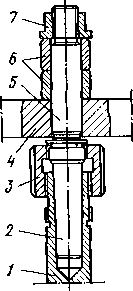

Рис. 4. Пильный вал в сборе.

1-шкив, 2-корпус подшипников, 3-подшипниик, 4-неподвижная зажимная шайба, 5-пильный диск, 6-съемная зажимная шайба, 7-гайка.

2. Установка и крепление пилы на пильном валу (Рис.4).

Направление движения зубьев пилы должно быть противоположно движению подачи распиливаемого материала.

Опорные поверхности зажимных шайб очищают от грязи и насухо протирают. Торцовое биение поверхности шайбы на диаметре 100 мм должно быть не больше 0,3 мм, радиальный зазор между шейкой вала и посадочным отверстием пилы не более 0,1 мм. Допустимое биение для стальных пил - 0,5 мм, для пил с пластинами из твердых сплавов - 0,1 мм.

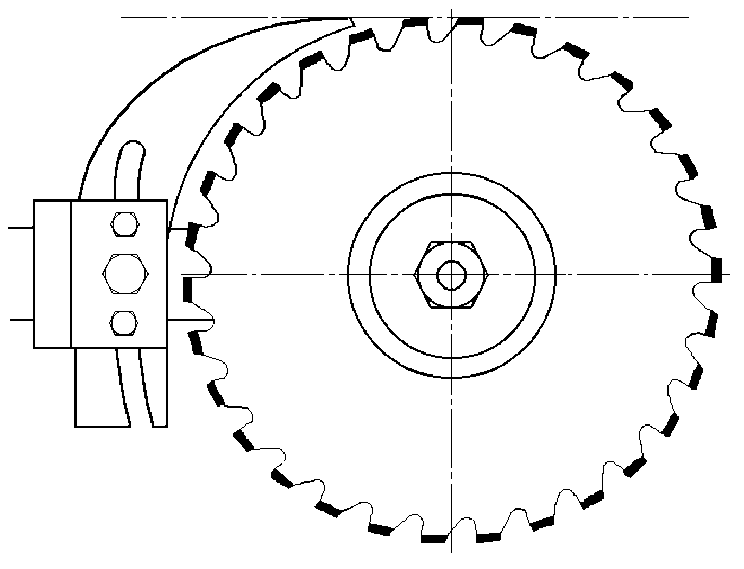

Рис. 5. Положение расклинивающего ножа:

1-расклинивающий нож, 2-пильный диск 3. Установка расклинивающего ножа (Рис.5) за пилой на расстоянии не более 10 мм от венца в плоскости распиливания. Толщина ножа должна быть на 0,5 мм больше ширины пропила.

4. Установка направляющей линейки (рис.7) параллельно плоскости пильного диска на расстоянии, равном ширине отпиливаемого

материала.

5. Диаметр пилы на универсальных станках выбирают в зависимости от толщины распиливаемого материала. Наименьший диаметр D min , мм, принимают таким, чтобы зубья пилы выступали над поверхностью обрабатываемого материала примерно на высоту зуба. Суппорт пилы однопильных станков с гусеничной подачей устанавливают в таком положении, чтобы зубья входили в продольный паз конвейера на глубину 2...3 мм. Все пилы многопильных станков, устанавливаемые на шпинделе одновременно, должны иметь одинаковый диаметр, толщину и развод. Диаметр пил на станках с вальцовой подачей выбирают в зависимости от толщины распиливаемого материала.

6. На универсальных станках устанавливают верхнее ограждение пилы (Рис.6) с устройством, препятствующим обратному вылету

заготовки.

Рис.6. Ограждение круглых пил при продольном распиливании древесины:

1 — противовес. 2 — задняя ось, 3 — нижний угольник, 4 — рамка, 5 — соединительный сектор, 6 — левый сектор. 7 — колпак, 3 —

передняя стойка, 9 — передняя ось, 10 — правый сектор, 11 — кольцо сектора, 12 — втулка рамки, 13 — ограничитель колпака

Оси подающих вальцов станков с вальцовой подачей должны быть параллельны рабочей поверхности стола и оси пильного вала.

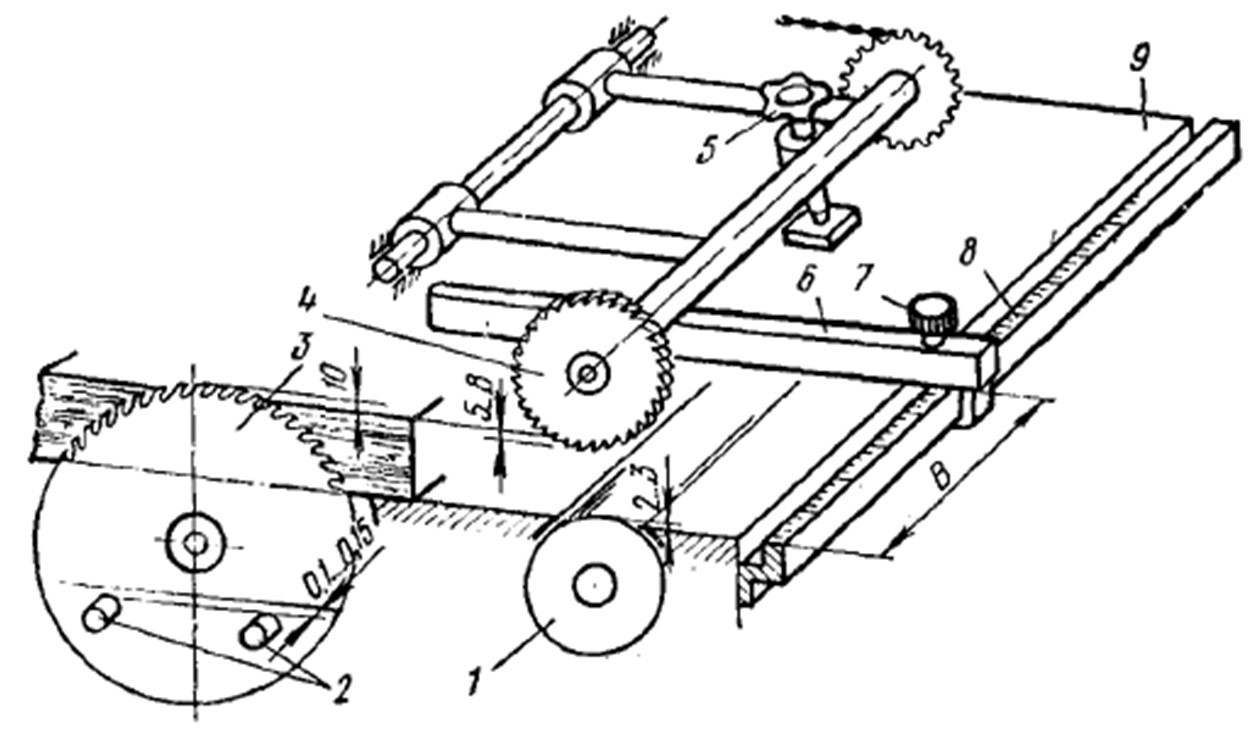

7. Зазор между пилой и виброгасителями на станках с вальцовой подачей (рис.6) должен быть в пределах 0,1... 0,15 мм

Рис.7. Настройка круглопильного станка с роликовой подачей:

1-нижний валец, 2 - виброгасители, 3-пила, 4-верхний ролик. 5-маховичок настройки ролика по высоте, 6-направляющая

линейка, 7-маховичок зажима линейки, 8 — мерительная линейка, 9 – стол

Контрольные вопросы:

1. Разъясните, как происходит выбор типа пилы в зависимости от вида резания?

2. Как проверяется и настраивается зазор между пилой и виброгасителями?

3. Каков допустимый зазор между шейкой вала и посадочным отверстием пилы?

2.2. Фуговальные станки.

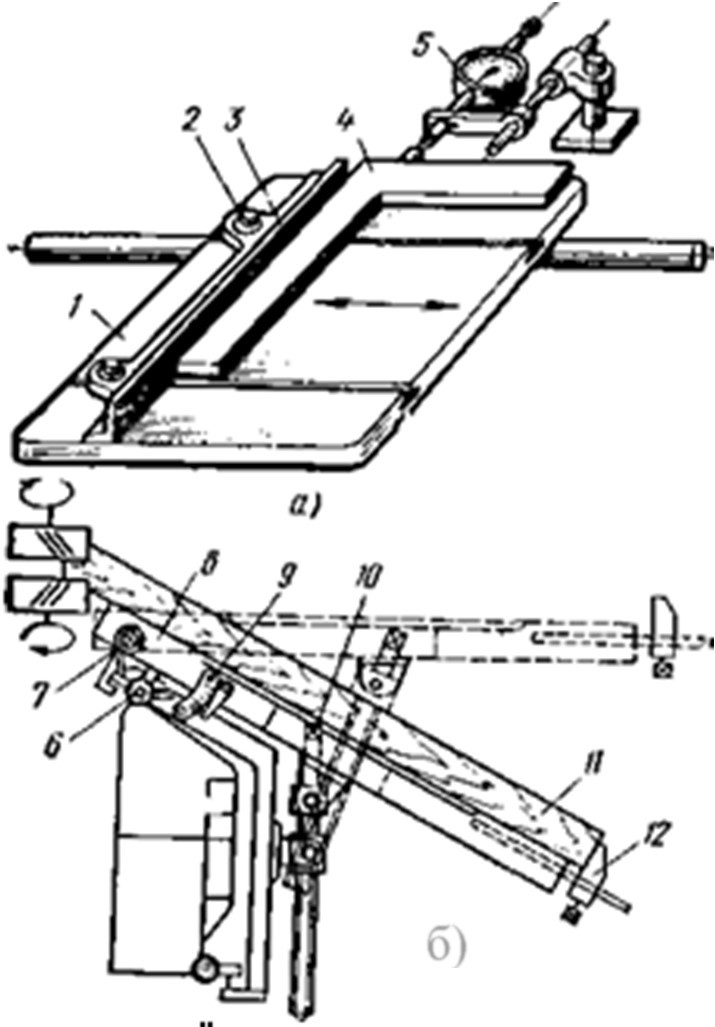

Рис.8. Одношпиндельный фуговальный станок:

1 — станина, 2 — задний стол, 3 — ограждение, 4 — направляющая линейка, 5 — ножевой вал, 6 — фиксаторы крепления направляющей линейки, 7 — кронштейн, 8 — передний стол, 9 — шкала, 10 — рукоятка настройки стола по высоте

Наладка производится в такой последовательности:

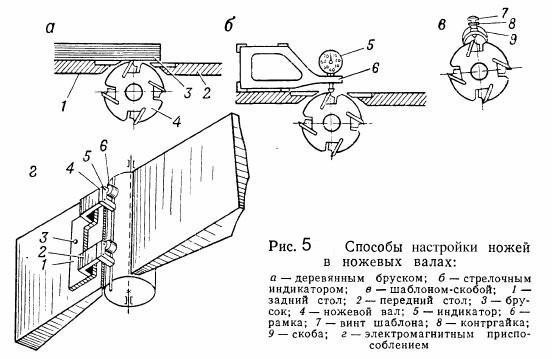

1. Установка ножей в ножевом валу. Парные ножи должны быть сбалансированы, уравновешены и заточены. Ножи устанавливают так, чтобы лезвие выступало над кромкой стружколомателя на 1-2 мм, а из вала — не более 2 мм. Непараллельность лезвия ножа поверхности заднего стола не должна превышать 0,1 мм на длине 1000 мм.

В качестве контрольно-установочных приспособлений (Рис.9) используют контрольные линейки, бруски из твердой древесины, шаблоны и индикаторы.

Проверка проводится в трех сечениях по длине ножа.

Во избежание выпучивания ножа болты затягивают от среднего симметрично к крайним.

Не допускается зазор между ножами и губками корпуса ножевого вала.

Установка заднего стола станка так, чтобы его рабочая поверхность была расположена по касательной к окружности резания или на 0,02...0,03 мм ниже.

Правильность установки проверяют контрольной линейкой или бруском (Рис.10).

Рис.10 Контроль параллельности столов

2. Установка направляющей линейки (Рис.11) на расстоянии, несколько большем ширины обрабатываемого материала, от левого конца ножевого вала. По мере затупления ножей, линейка отодвигается вправо.

Рис. 11. Установка направляющей линейки

На двусторонних фуговальных станках (Рис.12) направляющие линейки 9 выполняют роль переднего и заднего столов. Передняя линейка устанавливается правее относительно окружности резания вертикальной головки на величину снимаемого припуска, а задняя — по касательной к окружности резания.

Рис. 12. Двусторонний фуговальный станок с горизонтальным и вертикальным шпинделями:

1 — задняя направляющая линейка, 2 — автоподатчик, 3 — рукоятка, 4 — колонка, 5— маховичок подъема автоподатчика,

6 —кромкофуговальная головка, 7 — ограждение, 8 — рукоятка настройки направляющих линеек на толщину снимаемого слоя,

9 — передняя линейка

3. Регулирование механизма подачи. Автоподатчик 2 или конвейерный механизм устанавливают по высоте таким образом, чтобы подающие вальцы или вальцы конвейера были на 2...3 мм ниже поверхности обрабатываемой заготовки. Автоподатчик располагают так, чтобы один валец находился над передним столом на расстоянии 50...60 мм от ножевого вала, а два других —

над задним молом. Для устойчивого базирования заготовки по направляющей линейке автоподатчик ориентируют так, чтобы оси подающих вальцов были расположены под небольшим (1 ...3°) углом к оси ножевого вала.

4. Выбор величины скорости в зависимости от ширины обрабатываемой поверхности и толщины снимаемого слоя.

5. Проверка работы станка на холостом ходу и при условии нормальной работы. Пропускают несколько пробных деталей, сделав проверку на точность обработки. Погрешность при проверке на плоскостность не должна превышать 0,15 мм на длине 1000 мм, а на перпендикулярность — 0,1 мм на длине 100 мм.

Контрольные вопросы:

1. Назначение балансировки ножей фуговального станка?

2. Допустимый выступ лезвий ножей над кромкой стружколомателя, из ножевого вала?

3. Как правильно установить направляющую линейку?

4. От чего зависит выбор скорости подачи?

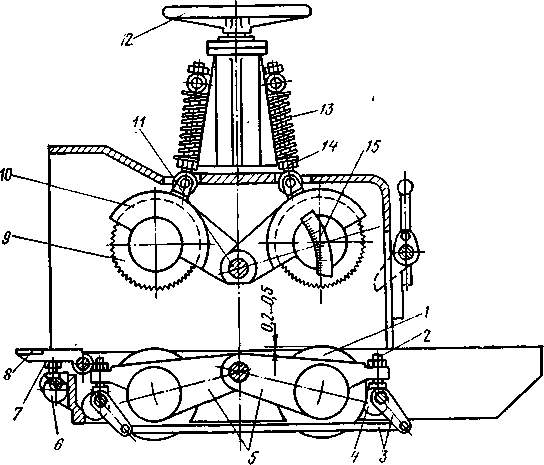

2.3. Рейсмусовые станки.

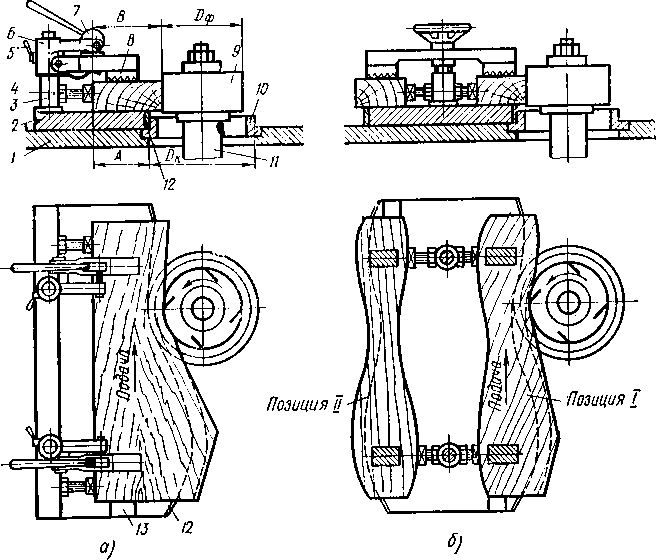

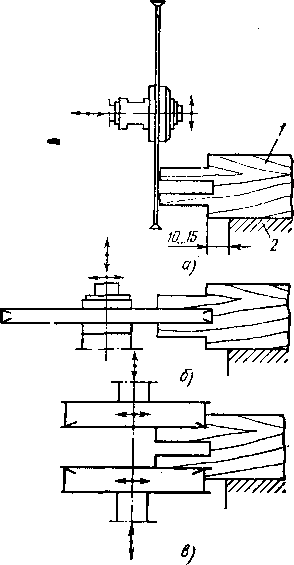

Рис.13 Односторонний рейсмусовый станок.

1— рукоятка регулирования ролика, 2 — фиксатор ролика, 3 — станина, 4 — стол, 5 —маховичок регулирования скорости подачи, 6—маховичок настройки стола, 7 — пульт, 8 —ограждение со стружкоприемником, 9 — задний валец, 10 —задний прижим,11— ножевой вал, 12—передний прижим, 13 — передний валец,14 — когтевая защита, 15 —опорный ролик, 16 — опорная балка фуговального приспособлении, 17 — приводной валец стола, 18 — коробка передач

Наладка производится в следующей последовательности:

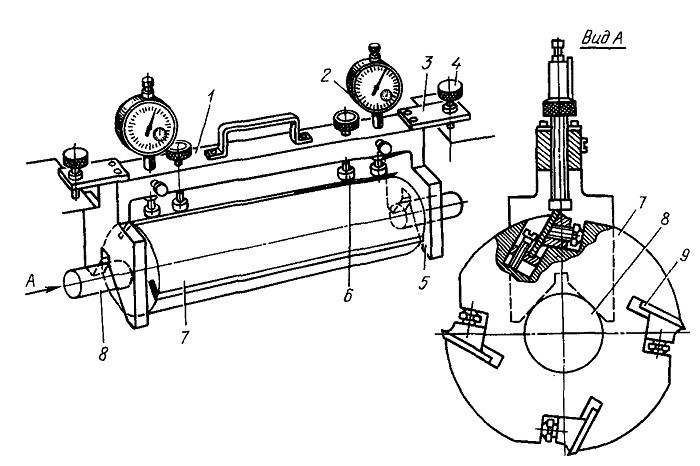

1. Подготовка и установка ножей в ножевом валу. Подготовка ножей заключается в заточке, балансировке и уравновешивании перед установкой, Ножи устанавливают таким образом, чтобы лезвие было параллельно столу и выходило над стружколомателем на I - 2 мм. (рис.14)

2. Допускается непараллельность и непрямолинейность 0,1 мм на длине 1000 мм. Установленные заточные ножи прифуговывают, а затем заточным устройством доводят ширину фугованной фаски до 0,15...0,20 мм.

3. Мало изношенные ножи затачивают и прифуговывают непосредственно на станке.

Рис. 14. Регулировка ножей на рейсмусовом станке.

1-регулировочная скоба, 2-микрометр, 3-пластинчатая пружина, 4-винты крепления, 5- базирующий элемент, 6-упор, 7-ножевой вал, 8-шейка вала, 9-нож

4. Установка верхних подающих вальцов и прижимов относительно касательной к окружности резания в нижней точке ножевого вала по контрольному бруску. Ниже этого уровня устанавливают: передний подающий валец на 2 мм, передний прижим на 1 мм, задний прижим на 0,5 мм, задний подающий валец на 1,5 мм. (Рис.16)

5. Величину давления подающих вальцов регулируют в процессе пробной обработки. Давление считается нормальным, если подача устойчивая, отсутствует пробуксовка во время обработки. Величину давления регулируют подтягиванием пружин вальцов.

Рис.15. Приспособление для прифуговки ножей в ножевом валу рейсмусового станка.

1-маховичек поперечной подачи; 2-каретка; 3-направляющая; 4-винт фиксации патрона; 5-патрон; 6-винт крепления бруска;

7-абразивный брусок; 8-кулачок; 9-ножевой вал.

6. Установка нижних опорных вальцов выше рабочей поверхности стола на 0,1 ...0,2 мм при обработке древесины твердых пород на 0,2...0,3 мм при обработке древесины мягких пород. (рис.16)

Рис.16 Проверка положения прижимов и подающих вальцов рейсмусового станка.

1-стол, 2-шаблон, 3-когти, 4-передний валец, 5-стружколом, 6-ножевой вал, 7-прижим, 8-задний валец, 9-нижний валец

7. Установка стола на размер обрабатываемой детали с низу в верх, воизбежание ошибок от наличия зазоров в механизме подъема стола. Для этого стол предварительно устанавливают на размер несколько больше заданного,

8. Установка требуемой скорости подачи.

9. Установка ограждения и приемника стружки.

Контрольные вопросы:

1. В чем заключается подготовка ножей рейсмусового станка?

2. Как делается прифуговка ножей при незначительном износе?

3. При помощи каких инструментов и приспособлений производится регулировка ножей на рейсмусовом станке?

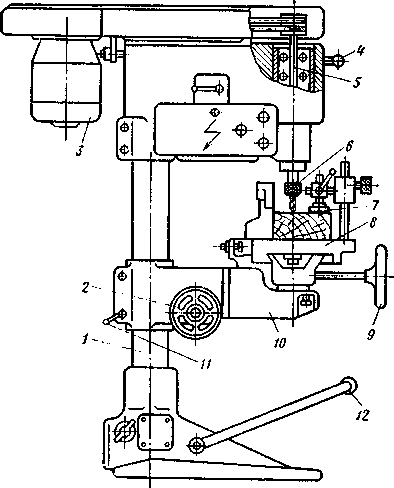

2.4. Фрезерные станки

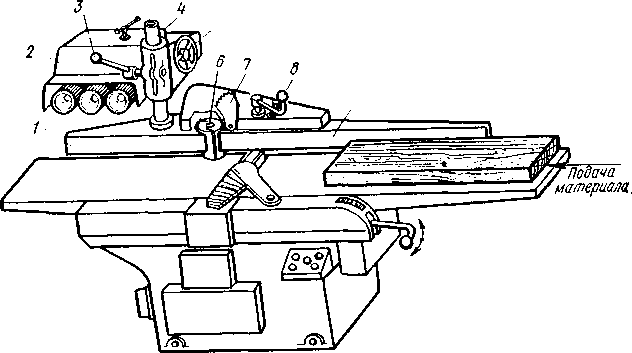

Рис. 17. Фрезерный станок с шипорезной кареткой:

1 — каретка, 2 — прижим, 3 — стопор, 4—круговая шкала, 5 — направляющая, 6 — угольник, 7 — заготовка

Наладка проводится следующим образом:

1. Проверяют соответствие шпиндельной насадки выбранному режущему инструменту, соответствие типа инструмента требуемому профилю обрабатываемой детали, правильность заточки режущих зубьев и ножей и состояние опорных поверхностей (посадочных мест) для крепления, соответствие направления вращения фрезы направлению вращения шпинделя. Допуск биения у основания насадки 0,02 мм, на расстоянии 200 мм — 0,04 мм. Перед установкой насадки тщательно протирают коническое

отверстие шпинделя и конус насадки. Закрепляют шпиндельную насадку на шпинделе (рис.18).

Рис. 18. Крепление фрезы на оправке фрезерного станка:

а — легкого, б — тяжелого с дополнительной верхней опорой шпинделя; 1 — шпиндель, 2 — хвостовик оправки, 3 — гайка, 4 —

фреза, 5 — оправка, 6 — прокладочные кольца, 7 — затяжная гайка, 8 — шейка оправки, 9 — подшипник

2. Устанавливают и закрепляют насадную фрезу на шпиндельной насадке затяжной гайкой. Устанавливают режущий инструмент на необходимую высоту, перемещая суппорт шпинделя, после чего закрепляют его стопорным устройством. При тяжелых режимах работы устанавливают дополнительную верхнюю опору и положение кронштейна фиксируют (рис.18). Проверяют вручную легкость вращения шпинделя.

3. Устанавливают в заданном положении переднюю и заднюю направляющие линейки, в зависимости от диаметра режущего инструмента и обрабатываемого профиля.

Рис. 19. Настройка направляющих линеек фрезерного станка:

1- передняя линейка, 2-накладки, 3-задняя линейка, 4-тормозной сектор. 5- фиксатор, 6-кронштейн. 7-фиксатор крепления ограждения, 8-корпус, 9- ручка крепления передней линейки,10- лимб, 11-маховичок настройки передней линейки

4. При обработке криволинейных форм в столе устанавливают копирное кольцо соосно со шпинделем. Эксцентриситет не дол жен превышать 0,07мм

(Рис.20).

5. Устанавливают верхний оградительный щиток и настраивают по высоте зубчатый сектор.

а) 1 — стол станка, 2 — корпус шаблона, 3 —стойка, 4 — базирующий упор, 5 — рукоятка зажима, 6 — кронштейн, 7 — эксцентриковый прижим, 8—прижимная колодка, 9 — фреза, 10 — копирное кольцо, 11 — шпиндель, 12 стальная лента, 13 —

торцовый упор

6. При наличии шипорезной каретки (рис.17) в процессе нарезания шипов или проушин рабочие поверхности устанавливают в одной плоскости на уровне длины шипа или глубины проушины.

7. Направляющий угольник на каретке (рис.17) устанавливают под необходимым углом. На угольнике рекомендуется закреплять прокладочный брусок, предотвращающий сколы на выходе фрезы. Конец бруска располагают по касательной к окружности резания.

8. На станках с механической подачей устанавливают автоподатчик. Требования к точности установки такие же, как и на фуговальных станках.

9. Опробуют станок на холостом ходу с обработкой пробных деталей

Контрольные вопросы:

1. Как устанавливают режущий инструмент на необходимую высоту?

2. Что необходимо установить для обработки криволинейных форм?

3. Как настраивается направляющий угольник на каретке?

4. Настройка направляющих линеек?

Рис. 20. Схема криволинейной обработки на фрезерном станке с помощью шаблона: а — одноместного, б — двухместного;

2.5. Четырехсторонние продольно-фрезерные станки.

Рис.21. Четырехсторонний продольно-фрезерный станок:

1 — станина, 2 — нижний шпиндель, 3 — левый шпиндель, 4 — калевочный суппорт, 5 — верхний шпиндель, 6 —- стол, 7 — прижимные ролики, 8 — суппорт прижима, 9 — маховички,10, 14 — вальцы, И — когтевая защита, 12— боковой прижим,

13 — направляющая линейка

Наладка проводится и дующей последовательности:

1. При заключительной наладке четырехсторонних продольнофрезерных станков (рис.21) настраивают режущий инструмент на заданный размер обработки;

2. Устанавливают передний стол на толщину срезаемого слоя, а также направляющие линейки относительно режущих инструментов;

3. Регулируют нижние подающие вальцы и прижим верхних подающих вальцов;

4. Регулируют величину давления прижимных элементов;

5. Выбирают требуемую скорость подачи;

6. пускают станок и обрабатывают пробные заготовки.

Последовательность выполнения операций определяется методом настройки и настроечными средствами.

Шаблон 2 (Рис.22) устанавливают в станок, предварительно переместив суппорты, подающие и прижимные элементы на расстояние, несколько превышающее настроечный размер. Шаблон прижимают к рабочей поверхности стола 1 и задней направляющей линейке 3. Сначала регулируют направляющие линейки 3 и 4 так, чтобы их рабочие поверхности были

параллельны одна другой.

Рис. 22. Схема настройки четырехстороннего продольно-фрезерного станка, по шаблону:

I — задний стол. 2 — шаблон, 3 — задняя линейка, 4 — передняя линейка, 5 — прокладки, 6 — подающие вальцы

Задняя линейка должна располагаться по касательной к окружности резания правой фрезы и выступать относительно передней линейки на толщину снимаемого слоя, равного 2...3 мм.

Переднюю линейку выверяют с помощью прокладок 5, толщина которых равна толщине снимаемого слоя.

Размерную настройку режущих инструментов выполняют со стороны подачи материалов в такой последовательности:

нижняя горизонтальная ножевая головка, левая и правая вертикальные ножевые головки, верхняя горизонтальная ножевая головка и калевочный вал (при необходимости).

Размерная настройка для всех режущих инструментов аналогична и включает следующие операции:

Расфиксирование суппорта, регулировку положения режущего инструмента относительно шаблона, фиксирование суппорта.

Суппорт перемещают съемной рукояткой или маховичком. Лезвие ножа подводят до касания с рабочей поверхностью шаблона при провертывании ножевой головки вручную.

При другом способе настройки режущих инструментов используют встроенные измерительные средства: шкалы и лимбы.

На рис. 23 показана настройка верхней горизонтальной ножевой головки четырехстороннего продольно-фрезерного станка.

Суппорт 4 (Рис.23) перемещают маховичком 1, одновременно отсчитывая величину перемещения по шкале 10. Установив суппорт в заданное положение, приступают к наладке прижимных элементов.

Задние прижимные колодки 9 у верхней ножевой головки регулируют по высоте гайками 3 так, чтобы расстояние от стола до рабочей поверхности колодок было на 2...3 мм меньше настроечного размера Хн. Усилие прижима колодок регулируют, изменяя натяг пружины 5 гайками 6. Передний прижим (стружколоматель) настраивают по высоте вращением гаек 7. регулировку

ведут до тех пор, пока расстояние от стола до рабочей кромки стружколомателя не будет равно настроечному размеру. Силу прижима стружколомателя к обрабатываемому материалу регулируют маховичком 2, сжимая или ослабляя пружину 5.

Рис. 23. Настройка верхней горизонтальной ножевой головки четырехстороннего продольно-фрезерного станка:

1 — маховичок, 2 — маховичок регулирования стружколомателя, 3, 6, 7 — гайки, 4 — суппорт, 5 — пружина, 8 — стружколоматель, 9 — прижимная колодка, 10 — шкала

Роликовые прижимные элементы настраивают так. Последовательно открепляют все прижимы по ходу подачи заготовки и регулируют их положение относительно стола и направляющих линеек.

При настройке пользуются измерительными шкалами, укрепленными вблизи регулируемого элемента.

Усилие прижима роликов регулируют, изменяя натяг пружин. Выбирают усилие прижима в зависимости от породы древесины и размеров обрабатываемого материала. Не следует чрезмерно прижимать к столу заготовку, так как на поверхности готовой детали останутся следы от прижимных роликов.

Нижние подающие вальцы устанавливают относительно стола в зависимости от породы, размера и состояния обрабатываемого материала (рис. 24). Для твердых пород и толстых заготовок величину выступа принимают равной 0,2...0,3 мм, для мягких пород и тонких пиломатериалов — 0,3...0,5 мм.

Нижние вальцы 1 устанавливают, поворачивая рукояткой эксцентриковые валики 4 через систему тяг 3. Непараллельность вальцов рабочей поверхности стола устраняют, регулируя установочные винты 2, ввернутые в концы рычагов 5.

Рис. 24. Настройка подающих вальцов четырехстороннего продольно-фрезерного станка:

1-нижний подающий валец, 2, 7 —установочные винты, 3 — тяга, 4, 6 —эксцентриковые валики, 5, 10 — рычаги,

8 — передний столик, 9 — верхний подающий валец, 11 — ось, 12 —маховичок, 13 — пружина, 14 гайка,15— шкала

Рабочую кромку переднего столика 8 регулируют по высоте вращением эксцентрикового валика 6 рукояткой механизма настройки. Столик должен быть опущен относительно заднего стола на величину снимаемого с нижней пласти слоя

В заключение регулируют верхние подающие вальцы по высоте, а также устанавливают ограничительную планку и когтевую защиту в зависимости от толщины обрабатываемой заготовки.

Контрольные вопросы:

1. Чем определяется последовательность выполнения настроечных операций четырехстороннего станка.

2. Последовательность выполнения настройки станка по шаблону?

3. Последовательность выполнения настройки станка встроенными измерительными средствами: шкалы и лимбы?

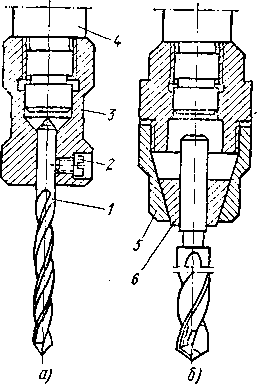

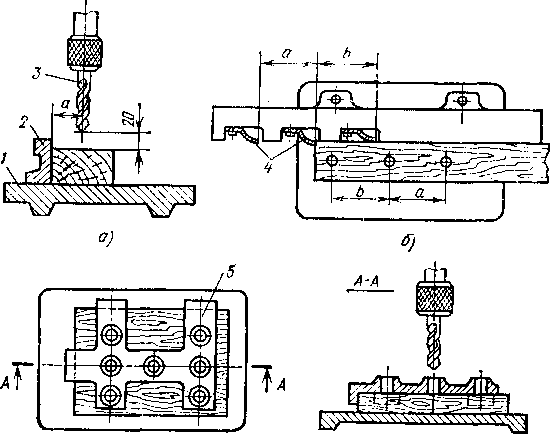

2.6. Одношпиндельные вертикально - сверлильные станки.

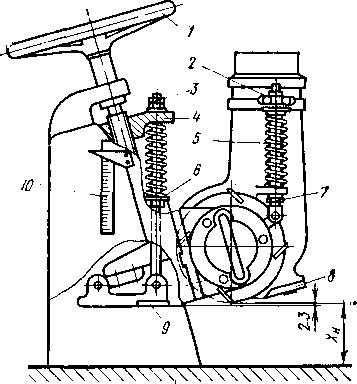

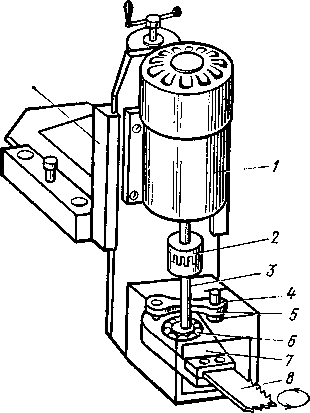

Рис. 25. Сверлильный вертикальный станок с ручной подачей:

1 — колонка, 2 — маховичок подъема стола, 3 — электродвигатель, 4, 1 1— рукоятки, 5 — шпиндель, 6 — патрон, 7— прижим, 8 — стол, 9 — маховичок продольной подачи стола, 10 — кронштейн, 12 — педаль

Наладка проводится в следующей последовательности:

1. Выбирают и устанавливают режущий инструмент. Тип сверла, концевой фрезы выбирают в зависимости от диаметра сверления и направления сверления относительно волокон древесины.

Крепят сверло в патроне 6, который устанавливают на шпинделе.

Рис. 26. Установка сверлильного инструмента па шпинделе:

а — в патроне со стопорным винтом,

б — в трехкулачковом самоцентрирующемся патроне;

1 —сверло,2 — винт, 3 — патрон, 4 — шпиндель,

5 — гайка, 6 — зажимные кулачки

2. Устанавливают стол 8 по высоте так, чтобы расстояние от режущего инструмента до обрабатываемой поверхности в крайнем верхнем положении шпинделя было 20 мм (рис. 27).

3. При сверлении глухих отверстий устанавливают ограничитель хода шпинделя на глубину сверления.

4. В зависимости от характера выполняемых работ устанавливают в соответствующее положение направляющую линейку, упоры или шаблон (Рис.27).

Рис. 27. Наладка вертикального сверлильного станка:

а — настройка направляющей линейки, б — настройка торцовых упоров, в — установка шаблона; 1 — стол, 2 — линейка, 3 — сверло, 4 — упоры, 5 — шаблон

5. Устанавливают и регулируют прижим 7 (рис.25).

6. Проверяют работу станка и делают пробные отверстия. Отклонение перпендикулярности оси отверстия и базовой поверхности попускается не более 0,15 мм на длине 100 мм.

Контрольные вопросы:

1. По каким критериям выбирают и устанавливают режущий инструмент: тип сверла, концевой фрезы?

2. Какое выставляется расстояние от режущего инструмента до обрабатываемой поверхности в крайнем верхнем положении шпинделя?

3. Как ограничивается глубина сверления при сверлении глухих отверстий

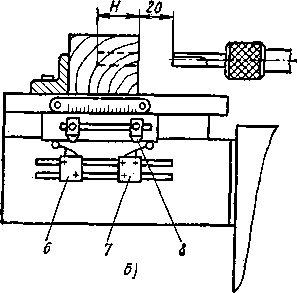

2.7 Сверлильно-пазовальные станки.

Рис. 28. Наладка сверлильно-пазовального станка:

а— настройка стола по высоте, б — настройка величины хода стола; 1-маховичок, 2-стол, 3-шаблон, 4-фреза, 5-шкала, 6, 7-пневмораспределители, 8-упор

Наладку проводят в следующей последовательности:

1. На станках используют преимущественно одно- и двухрезцовые концевые фрезы, а при большой ширине гнезда — трехрезцовые.

Диаметр фрезы должен соответствовать ширине вырабатывавмого гнезда.

Вследствие биения фрезы ширина гнезда больше диаметра фрезы на 0,1...0,2 мм.

Для установки фрез на шпиндель применяют цанговый патрон с набором сменных цанг, обеспечивающих зажим инструмента с диаметром хвостовика 8, 10 и 12 мм.

2. Стол станка устанавливают по высоте в зависимости от за данного расстояния вырабатываемого гнезда до боковой поверхности детали (рис. 28, а). Расстояние а между фрезой 4 и рабочей поверхностью стола 2 изменяют с помощью маховичка и контролируют по шкале 5, укрепленной на станине. Для повышения точности настройки используют шаблон 3 или набор концевых мер.

3. В заданное положение стол устанавливают при подъеме вверх, что исключает самопроизвольное опускание стола вследствие зазоров в механизме подъема. Настройка выполнена правильно, если при проворачивании шпинделя лезвия фрезы слегка касаются поверхности шаблона. После настройки стол следует зафиксировать стопором.

4. Ход стола регулируют в зависимости от требуемой глубины гнезда (рис. 28, б). Настройку на глубину гнезда Н выполняют,

переставляя путевые пневмораспределители 6 и 7 с механическим управлением по направляющим кронштейна.

5. Амплитуду бокового качания шпинделя регулируют маховичком, смещая ползун относительно оси вращения шкива привода

механизма качания. При сверлении отверстий ползун устанавливают в центральное положение, когда эксцентриситет равен нулю.

После настройки положение ползуна следует зафиксировать поворотом рукоятки.

6. Торцовый упор, базирующий деталь, устанавливают на столе так, чтобы расстояние от упора до фрезы в ее среднем положении было равно расстоянию от центра вырабатываемого гнезда до торца детали.

7. Пневматические прижимы по высоте укрепляют на столе так, чтобы между рабочей поверхностью прижима и деталью был зазор 2...4 мм.

8. Скорость рабочей подачи стола и частоту качаний шпинделя устанавливают в зависимости от размеров вырабатываемого гнезда и твердости древесины. Подачу стола регулируют дросселем в пределах 0,5...1,5 м/мин. Частоту качания шпинделя принимают 300 ход/мин для коротких пазов и уменьшают до 150 ход/мин с увеличением длины паза.

Закончив наладку, обрабатывают на станке пробные детали.

Полученные детали должны удовлетворять требованиям.

Равномерность ширины гнезда должна соответствовать 11...13-му квалитетам. Отклонение от параллельности пласти гнезда к базовой поверхности детали допускается не более 0,15 мм на длине 100 мм.

Шероховатость обрабатываемой поверхности должна быть не более 200 мкм.

После контроля качества гнезд устраняют неисправности и приступают к обработке всей партии деталей.

Контрольные вопросы:

1. Как определяется правильность настройки рабочего стола?

2. Регулировка амплитуды бокового качания шпинделя?

3. Критерии по которым устанавливают скорость рабочей подачи стола и частоту качаний шпинделя?

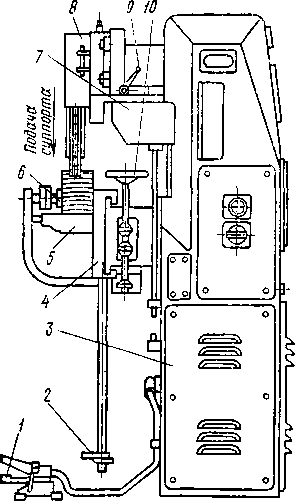

2.8. Цепные долбежные станки.

Рис. 29. Цепнодолбежный универсальный станок:

1— педаль, 2 — упор, 3 — станина, 3. — вертикальная плита, 5 — стол, 6 — гидроприжим, 7— суппорт, 8 — режущая головка,

9 — рукоятка, 10 — маховичок продольной подачи, 11 — ограничитель хода стола

Наладка проводится в следующей последовательности:

1. В зависимости от размеров гнезда выбирают и устанавливают режущую головку 5. Параметры инструмента (ширину, длину, глубину) указывают на направляющей линейке. Устанавливают на валу электродвигателя ведущую звездочку, на ползуне — направляющую линейку. Фрезерную цепочку устанавливают таким образом, чтобы положение режущих элементов соответствовало направлению вращения шпинделя электродвигателя.

Регулируют натяжение цепи. Цепь натянута правильно, если при ее оттягивании от направляющей линейки образуется зазор 6... 8 мм.

2. Устанавливают стол 5 по высоте таким образом, чтобы расстояние от нижних зубьев фрезерной цепи до верхней поверхности заготовки было 20 мм.

3. Величину хода суппорта устанавливают в зависимости от глубины вырабатываемого гнезда. При обработке сквозных отверстий величина хода А, мм, увеличивается на половину длины гнезда: А = Н + L/2 + 20, где: Н — глубина гнезда (высота заготовки), мм; L — длина гнезда, мм.

4. При обработке удлиненных гнезд устанавливают откидные упоры, ограничивающие ход стола в соответствии с длиной гнезда.

5. Для предотвращения сколов в зоне выхода фрезерной цепи, устанавливают деревянный подпор.

6. Регулируют положение прижимных устройств 6.

Рис. 30. Наладка базирующих упоров цепнодолбежного станка при выборке гнезд в щитовой детали:

1 — упор, 2 — штанги, 3 — заготовка, 4 — вертикальный стол, 5 — режущая головка, 6 — гидроприжимы, 7 — фиксатор

7. При выработке гнезд в кромках щитовых деталей горизонтальный стол снимают, укрепляют заготовку в вертикальном положении, базируя ее на упоры (рис. 30). Упоры 1 переставляют по штангам 2 в зависимости от размера А обрабатываемого щита.

8. Устанавливают скорость подачи (0,5...4 м/мин) в зависимости от ширины и глубины гнезда, а также плотности обрабатываемого материала.

9. Проверяют работу станка на холостом ходу и с обработкой пробных деталей. Допускаемое отклонение по ширине гнезда — 0,2 мм на 100 мм длины, отклонение от перпендикулярности гнезда к базовой поверхности — не более 0,2 мм на 100 мм длины. Шероховатость поверхности должна быть не более 200 мкм.

Контрольные вопросы:

1. Установка и регулировка фрезерной цепочки?

2. Как ркгулируется величина хода суппорта?

3. Наладка, настройка станка при выработке гнезд в кромках щитовых деталей?

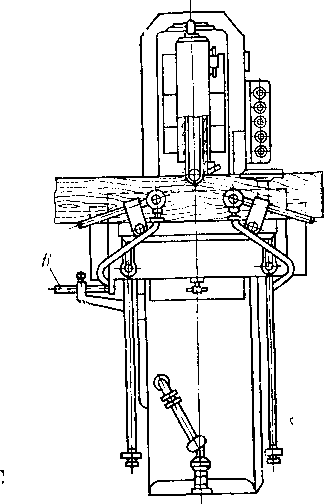

2.9. Долбежные станки с гнездовой фрезой (долбяком)

Рис. 31. Долбежный станок для выборки гнезд под петли в полотнах дверей:

1-боковина, 2-балка, 3-электродвигатель, 4-редуктор. 5-цепная передача, 6-эксцентриковый диск, 7-тяга, 8-направляющая, 9-стол, 10-изделие, 11-долбяк, 12-суппорт, 13-пневмоприжим, 14-ось зубчатого колеса, 15-рукоятки

1. При наладке долбежных станков устанавливают долбяки, базирующие упоры и прижимы, а также настраивают долбежные суппорты. Долбяк выбирают в зависимости от требуемой ширины гнезда и устанавливают на коромысло, ориентируя его по базирующему пазу.

Положение долбяка должно быть таким, чтобы направление зубьев совпадало с направлением его движения.

Крепят долбяк болтами.

2. Базирующие упоры и прижимы регулируют и закрепляют в требуемом положении в зависимости от габаритов изделия.

Долбежные суппорты 12 настраивают следующим образом.

Сначала их расставляют вдоль станка так, чтобы обеспечивалось заданное расположение гнезд по длине изделия. Требуемой точности достигают по отсчетной шкале, укрепленной на продольной балке. После установки суппорты надежно закрепляют гайками.

3. Глубину гнезда и расстояние его по высоте настраивают перемещением долбежной головки (рис.32). Иногда длину выбираемого гнезда можно регулировать и без смены долбяка. Для этого изменяют положение эксцентрика 6 в коромысле 7 путем поворота ключом винта настройки на требуемый угол.

Рис. 32. Дол бежная головка:

1 — электродвигатель, 2 — муфта, 3 — вал, 4 — ось, 5 — тяга, 6 — эксцентрик. 7 — коромысло, 8 — долбяк

4. После настройки станка осуществляют пробный пуск и выборку гнезд на специальном бруске.

5. Выфрезерованные гнезда проверяют на точность их взаимного расположения, а также размеры и качество обработанных поверхностей.

6. При отклонении размеров обработанного изделия от заданных поднастраивают станок или заменяют долбяки 8.

Контрольные вопросы:

1. Критерии выбора режущего инструмента, долбяка?

2. Настройка долбежных суппортов?

3. Как настраиватся губина гнезда и расстояние его по высоте ?

2.10. Токарные станки.

Рис. 33. Токарный станок с подручником:

1 —тумба, станина, 3 — передняя бабка, 4 — шпинделе, 5 — план-шайба, б — подручник, 7 — задний центр центр, 8 — задняя бабка, 9 — маховичок

Наладка осуществляется в следующей последовательности:

1. Выбор и установка резца (для станков с механической подачей). Резец выбирают в зависимости от характера выполняемой работы. На станках с механической подачей резец закрепляют в резцедержателе. Для черновой обработки используют обдирочный резец, для чистовой — резец с прямым лезвием. При выполнении фасонных работ используют специальные

фасонные резцы.

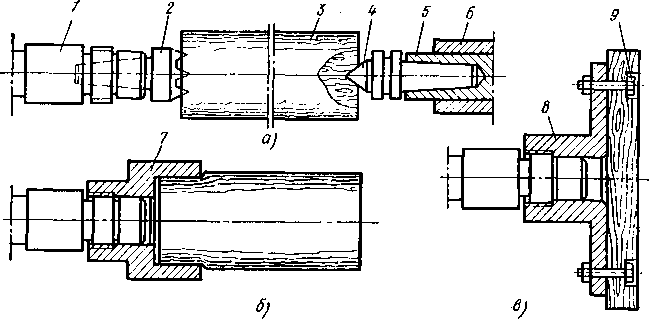

2. Закрепление заготовки (рис. 34). В зависимости от длины и формы за готовки закрепляют в центрах, патроне или на планшайбе. В зависимости от длины заготовки заднюю бабку 8 (рис. 33) перемещают по про дольным направляющим станины и фиксируют в нужном положении. Зажимают заготовку пинолью 5 (рис. 34) задней бабки 8 (рис. 33). Для точения конусных изделий заднюю бабку 6 смещают в поперечном направлении на величину, обеспечивающую необходимую конусность. Короткие заготовки

закрепляют в патроне 7 (рис. 34), который навинчивают на шпиндель 1.

Наиболее удобны в работе патроны с раздвижными кулачками. Заготовки большого диаметра и малой длины закрепляют болтами на планшайбе 9 (рис. 33), которая навинчивается на шпиндель 4 (рис. 33).

Рис. 34. Крепление заготовки в токарных станках:

а — в центрах, б — в патроне, в — на планшайбе; 1-шпиндель, 2-передний центр, 3-заготовка, 4-задний центр, 5-пиноль,

6-задняя бабка, 7-патрон, 8-планшайба, 9-болт

3. При ручной подаче подручник 6 (рис.33) на станке устанавливают таким образом, чтобы его рабочая кромка была как можно ближе к обрабатываемой поверхности заготовки и по высоте располагалась на уровне оси центров. По мере уменьшения диаметра заготовки рабочую кромку подручника перемещают в поперечном направлении, сохраняя минимальное расстояние до обрабатываемой поверхности

4. Установка частоты вращения шпинделя в зависимости от диаметра заготовки и ее плотности. При этом исходят из величины скорости резания:

при обработке мягкой древесины она должна быть 10... 12 м/с, твердой 0,5...3 м/с.

5. Установка скорости подачи. Продольная подача при черновой обработке устанавливается в пределах 1,6...2 мм, при чистовой — не более 0,8 мм на один оборот шпинделя, поперечная подача — не более 1,2 мм на один оборот шпинделя.

6. Проверяют работу станка на холостом ходу с обработкой пробных деталей.

Контрольные вопросы:

1. Перечислите способы крепления заготовок на токарных станках?

2. По каким критериям производтся установка частоты вращения шпинделя?

3. Как крепятся заготовки большого диаметра и малой длины?

2.11. Ленточные шлифовальные станки.

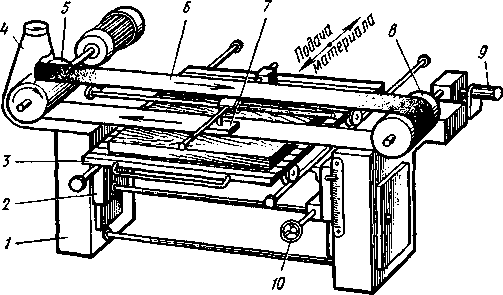

Рис. 35. Ленточный шлифовальный станок с подвижным столом:

1-тумба, 2-суппорт, 3-стол. 4-ограждение-пылеприемник, 5-приводной шкив,

6-шлифовальная лента, 7-утюжок, 8-неприводной шкив, 9-пневмоцилиндр, 10-маховичок

Наладка этих станков осуществляется следующим образом:

1. Выбирают и устанавливают шлифовальные ленты. Нельзя использовать надорванные, неправильно склеенные или обрезанные ленты.

Натяжение ленты 6 (рис.35) осуществляется перемещением неприводного шкива 8. Величина натяжения ленты должна быть такой, чтобы при легком нажиме на нее стрела прогиба не превышала 20 мм. Правильность набегания ленты регулируют поворотом оси шкива 8.

2. Регулируют амплитуду смещения ленты в станках с осциллирующим движением ленты путем перестановки датчиков

автоматической системы осцилляции.

Рис. 36. Схема настройки стола узколенточного шлифовального станка:

I — заготовка. 2 — утюжок, 3 — шлифовальная лента. 4 — упор, 6 — шкала

3. Устанавливают стол по высоте, поднимая его таким образом, чтобы при поднятом утюжке 2 (рис. 36) зазор между лентой 3 и обрабатываемой поверхностью заготовки 1 был 20…30 мм.

4. Устанавливают боковые и торцевые упоры 4 на столе станка по размеру обрабатываемой детали. Их высота должна быть меньше толщины детали.

5. Устанавливают ход стола, равный ширине обрабатываемого щита, путем перестановки ограничительных упоров, воздействующих на переключатели.

6. Скорость перемещения стола и усилие прижима ленты выбирают в зависимости от зернистости шкурки, породы древесины, условий шлифования.

7. Проверяют работу станка на холостом ходу с обработкой пробных деталей.

Контрольные вопросы:

1. Настройка величины натяжения ленты?

2. Как настраивают правильность набегания ленты?

3. Критерии настройки высоты стола?

2.12. Комбинированные шлифовальные станки.

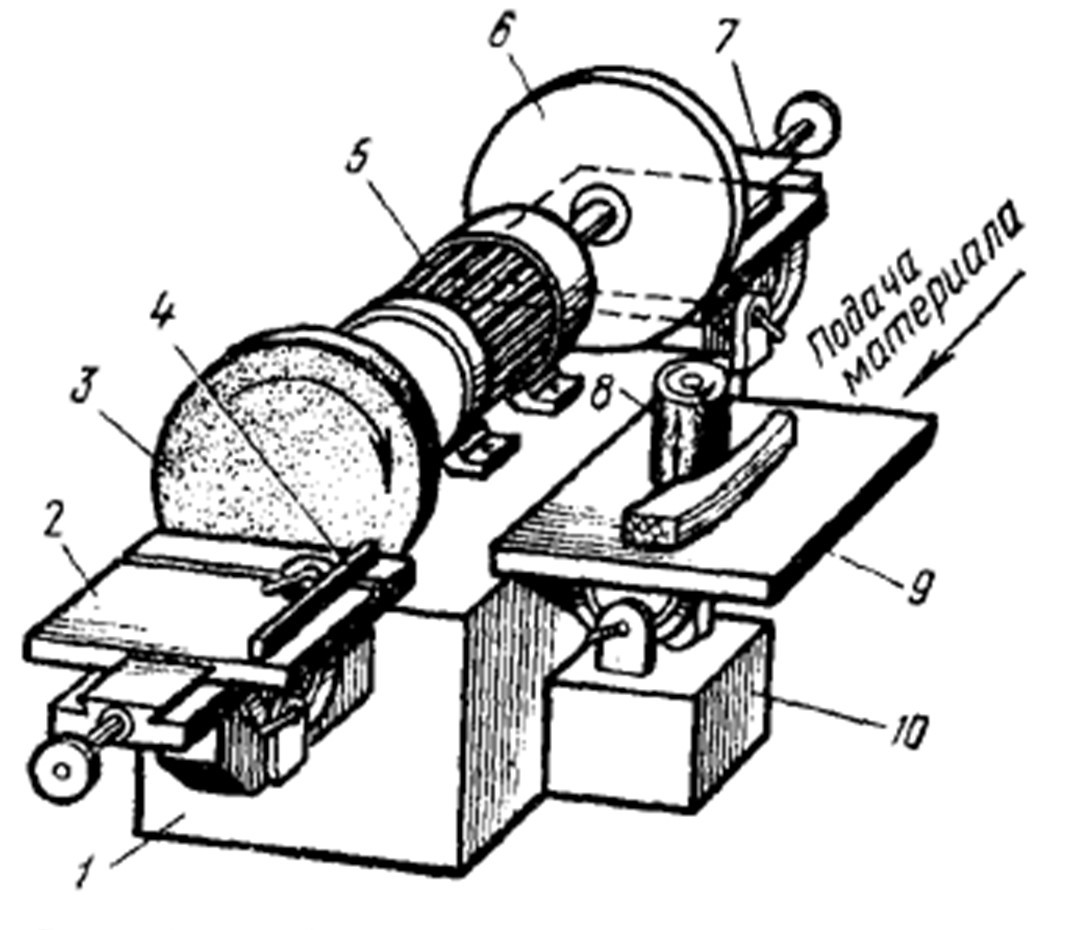

Рис. 37. Комбинированный шлифовальный станок с двумя дисками и бобиной:

1 — станина, 2, 7, 9 — столы, 3, 6 — шлифовальные диски, 3. — направляющая линейка, 4. — электродвигатель, 8 — бобина,

10 — кронштейн

Наладка этих станков осуществляется следующим образом:

1. Выбрать шлифовальную шкурку требуемой зернистости; установить и закрепить шкурку на шлифовальных дисках и бобине. На дисковых станках с бобиной используют преимущественно шлифовальную шкурку на тканевой основе. Для выполнения чернового и чистового шлифования целесообразно на обоих дисках закрепить шкурки разной зернистости. На одном диске обычно ставят шкурку зернистостью 80 или 50, а на втором —50...20. Бобину используют для шлифования криволинейных вогнутых, а также внутренних цилиндрических и конических поверхностей, что сопровождается обычно съемом больших припусков. При этом следует применять крупнозернистую шкурку.

Подобранные листы шлифовальной шкурки увлажняют и выдерживают около 40...50 мин. Увлажнение обеспечивает плотное прилегание при установке на диск или бобину. Перед установкой шкурки следует отодвинуть или наклонить стол, обеспечивая свободный доступ к диску, и снять изношенную шкурку.

Новую шкурку накладывают на диск так, чтобы края ее располагались симметрично относительно кольца, прижимающего шкурку. Винты завинчивают последовательно, устраняя вы- пучины и неровности и добиваясь плотного прилегания шкурки к диску. Так же закрепляют шкурку на шлифовальной бобине.

2. отрегулировать положение столов 2, 7, 9 и направляющих линеек 4;

3. проверить работу станка на холостом ходу и обработать пробные детали.

Рис. 38. Наладка комбинированного шлифовального станка:

а — настройка стола, б — регулировка направляющей линейки; 1-диск, 2-направляющие, 3-маховичок, 4-стол, 5-линейка, 6-зажим

4. При шлифовании поверхности под прямым углом к пласти детали (рис. 38, а) стол 4 наклоняют к диску или от него, используя круговые направляющие 2. После наклона перемещают стол маховичком 3 к шлифовальному диску 1 так, чтобы между кромкой стола и диском был зазор 5 мм. В требуемом положении стол закрепляют стопорным устройством.

Направляющую линейку 5 на столе устанавливают так, чтобы шлифование осуществлялось периферийной частью диска. Центральной частью диска работать не следует, так как мала скорость шлифования.

5. Если нужно шлифовать торец с наклоном к кромке детали (рис. 38, б), направляющую линейку 5 поворачивают на требуемый угол и закрепляют зажимом 6. Стол бобины наклоняют при шлифовании криволинейной детали с поверхностями, наклоненными к ее базовой плоскости.

6. После настройки опробуют станок на холостом ходу и шлифуют пробные детали. Деталь перемещают по столу вручную. Скорость подачи и усилие прижима детали регулируют в зависимости от толщины сошлифовываемого слоя и зернистости шкурки.

Контрольные вопросы:

1. Последовательность установки новой шлифовальной шкурки на диск?

2. Настройка направляющей линейки на столе?

3. Поясните необходимость увлажнения шлифовальной шкурки перед установкой на диск либо барабан?

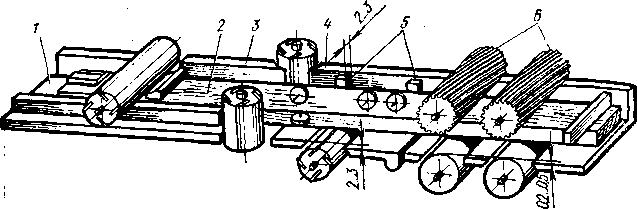

2.13. Односторонние шипорезные станки для формирования рамных шипов.

Рис. 39. Односторонний шипорезный станок для рамных шипов:

1-станина, 2-упор. 3-деталь, 4-подпорный брусок, 5-каретка, 6-направляющая линейка, 7-гидроприжимы, 8-стол, 9-пила, 10-шипорезная фреза, 11-винт настройки, 12-дисковая фреза, 13-направляющая, 14-роликовтулочная цепь.

Наладка проводится следующим образом:

1. Обеспечиваем правильное положение направляющей линейки на каретке, настраиваем по угольнику и индикатору (рис. 40, а). Поверочный угольник 4 укладывают на каретку 1 так, чтобы одна рабочая грань его прилегала к направляющей линейке 3, а другая была параллельна передней кромке каретки. К станине на стойке прикрепляют индикатор 5, измерительный наконечник которого должен касаться рабочей грани угольника. Перемещая каретку вручную по направляющим, добиваются путем регулировки линейки на каретке наименьшего отклонения стрелки индикатора.

При настройке станка для фрезерования косоугольных шипов вместо поверочного угольника используют специальный шаблон, рабочие грани которого выполнены под заданным углом. После регулировки линейку надежно крепят к каретке болтами, головки которых размещены в Т-образных пазах стола.

Рис. 40. Настройка каретки одностороннего шипорезного станка:

а — направляющей линейки, б —стола; 1 — каретка, 2 — болт, 3 — направляющая линейка, 4 — поверочный угольник, 5 —

индикатор, 6 —круглая направляющая, 7 — ось, 8— стол, 9 — шкала, 10 — винт, 11 — деталь, 12 — упор

Рис. 41. Настройка режущих инструментов шипорезного станка для рамных шипов: а — пилы, б — дисковой фрезы, в — шипорезных фрез; 1 — эталонная де¬таль, 2 — стол каретки

2. Для предотвращения сколов на торцах детали при фрезеровании шипов используют подпорный брусок (Рис. 39) 4, изготовленный из древесины твердых пород. Его крепят к направляющей линейке 6 болтами так, чтобы на конце бруска можно было сформировать шип при обработке первой детали.

Взаимодействующий с фрезами конец подпорного бруска быстро изнашивается, поэтому его периодически следует переставлять или заменять б) новым

3. Настроить режущие инструменты; установить торцовые упоры 12 (Рис.40) на каретке 1. На станках используют плоские круглые пилы с профилем зуба для поперечного распиливания, дисковые пазовые фрезы и шипорезные головки — для торцового или поперечного фрезерования.

Устанавливают инструмент на станке с учетом направления вращения;

4. Отрегулировать положение прижимов по высоте и ширине заготовки

Устанавливают в рабочее положение прижимные элементы так, чтобы их рабочие поверхности были на 2... 3 мм ниже верхней поверхности заготовки;

5. Включить требуемую скорость подачи;

6. Проверяют работу станка на холостом ходу с пропуском пробных деталей. Полученный шип (проушину) сравнивают с эталоном.

Неравномерность толщины и не параллельность расположения шипа и проушины по отношению к базовой поверхности бруска не должны превышать 0,1 мм на длине 100 мм

Контрольные вопросы:

1. Последовательность наладки и настройки станка?

2. Особенности настройки для фрезерования косоугольных шипов?

3. Какие пилы используют на шипорезных станках?

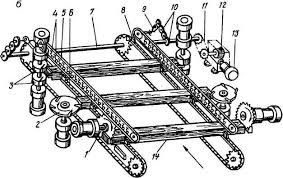

2.14. Двусторонние шипорезные станки для формирования рамных шипов.

Рис. 42. Двусторонний шипорезный станок для рамных шипов:

1 — пила, 2 — фреза дисковая, 3 — фреза шипорезная, 4 — конвейерная цепь, 5 — ремень клиновой, 5 — ролики прижимные, 7 — вал, 8 — упор, 9 — карданная передача, 10 — зубчатая передача, 11 — цепная передача, 12 — червячный редуктор,

13 — электродвигатель, 14 — торцовый упор

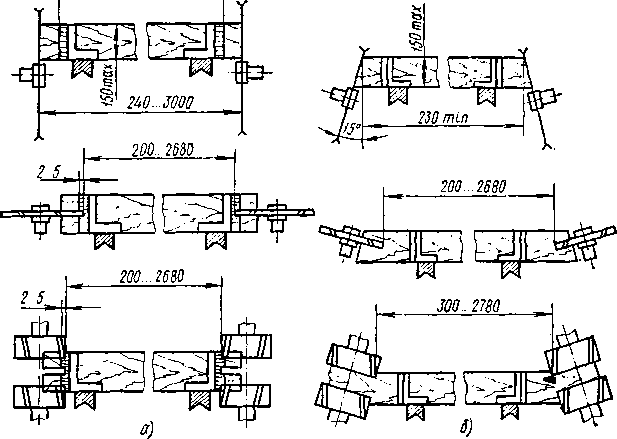

1. При наладке двусторонних шипорезных станков используют подпоры-вкладыши (Рис. 43, а). На схемах показаны безопасные расстояния между режущими инструментами и упорами конвейерных цепей.

2. При обработке косоугольных шипов использовать подпоры-вкладыши неудобно. Схема наладки станка без подпоров при обработке брусковых деталей приведенана (Рис. 43, б). Режущие инструменты устанавливают наклонно с помощью механизмов поворота, приводя отсчет углов по соответствующим дуговым шкалам. Изменяя положение валов электродвигателей шипорезных фрез с вертикального на горизонтальное, меняют режущий инструмент и ограждающее устройство.

Рис. 169. Наладка двустороннего шипорезного станка с использованием подпоров-вкладышей (а) и без подпоров (б)

3. При обработке рамных шипов с фасонными заплечиками подбирают соответствующие фрезы и крепят их на валах станка по утвержденной схеме наладки.

4. Подвижную колонку устанавливают на заданную длину обрабатываемой детали, включая электродвигатель привода перемещения колонки. Величину перемещения отсчитывают по шкале, укрепленной на станине.

Для точной установки колонки в заданное положение используют маховичок ручной настройки, который снабжен лимбом.

5. Прижимные балки с клиновыми ремнями регулируют по высоте в зависимости от толщины обрабатываемых заготовок.

Расстояние от установочной базы станка до рабочей поверхности ремня должно быть на 2...3 мм меньше толщины заготовки.

Чрезмерный прижим заготовок вызывает повреждение их базовых поверхностей, а также преждевременный износ конвейерных цепей.

При большом тяговом усилии на цепях возможна поломка механизма привода подачи. Для защиты от перегрузок в станке

имеется специальное устройство (рис. 170).

Рис. 170. Предохранительное устройство для отключения конвейера шипорезного станка:

1 — гайка, 2 — муфта, 3 — штифт, 4 — звездочка

В случае перегрузки конвейера срезается цилиндрический штифт 3 (диаметр 8 мм), соединяющий муфту 2 со звездочкой 4 привода

подачи, и конвейер отключается.

Для восстановления работы конвейера следует отвернуть гайку 1, снять муфту, заменить штифт и собрать детали в обратной последовательности.

6. Для правильного ориентирования заготовки при устанвке ее на конвейерные цепи регулируют положение упорной линейки так, чтобы левая пила отрезала припуск с торца заготовки длиной не более 5... 10 мм. Оставшийся припуск по д л и н е удаляется правой пилой.

7. Скорость подачи выбирают в зависимости от размеров вырабатываемых шипов, а также породы древесины. Увеличение скорости подачи ограничено величиной сколов, возникающихпри выходе дисковых и шипорезных фрез из контакта с обрабатываемой заготовкой.

8. Подготовив станок, обрабатывают пробные заготовки. размеры шипа, проушины и расстояние между заплечиками шипов контролируют штангенциркулем или калибром. При отклонении от перпендикулярности дна проушины или заплечиков базовой кромки детали более 0,25 мм следует отрегулировать положение упоров на цепях.

Контрольные вопросы:

1. В каких случаях не устанавливаются подпоры-вкладыши?

2. Как устанавливается наклон режущих инструментов?

3. Назначение и принцип действия предохранительного устройство для отключения конвейера шипорезного станка?

Литература:

1. Амалицкий В. В. Деревообрабатывающие станки и инструменты: Учебник для сред. проф. образования / В. В. Амалицкий, В. В.

Амалицкий. — М.: Издательский центр «Академия», 2008.- 400 с.

2. Соловьев А. А., Коротков В. И. Наладка деревообрабатывающего оборудования:Учеб. для СПТУ. — 3-е изд., перераб. и доп. —

М.:Высш. шк., 1987.- 320 с.

3. Коротков В. И. Деревообрабатывающие станки : учебник для нач. проф. образования / В. И. Коротков. — 5-е изд., стер. — М. : Из-

дательский центр «Академия», 2007.-304 с.

4. Рыкунин С. Н.Технология деревообработки: Учебник для нач. проф. об-разования / С.Н.Рыкунин, Л. Н. Кандалина. — М.: Издательский центр «Академия», 2005.- 352 с.

5. Шумега С. С. Иллюстрированное пособие по производству столярно-мебельных изделий.—М.: «Экология», 1991. -320 с.

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ………………………………………………….……………….. 2

Раздел1. Основы подготовки станков………………………….…………3

1.1. Общие понятия и виды наладки и настройки деревообрабатывающих станков…………..…………….…………3

1.2. Контрольно-измерительные инструменты……………….……….6

Раздел 2. Наладка настройка деревообрабатывающих станков…………………………………………………….………9

2.1. Круглопильные станки…………………………..…………..……..9

2.2. Фуговальные станки………………………………………………..12

2.3 Рейсмусовые станки…………………………………………...……16

2.4. Фрезерные станки……………………..……………………………19

2.5. Четырехсторонние продольно-фрезерные станки...……………...22

2.6. Одношпиндельные вертикально-сверлильные станки ………….26

2.7. Сверлильно-пазовальные станки…………………………….........27

2.8. Цепных долбежные станки……………………..…………………29

2.9. Долбежных станков с гнездовой фрезой (долбяком)…..………..31

2.10. Токарные станки………………………..…………………….…..33

2.11. Ленточные шлифовальные станки………………………………35

2.12. Комбинированные шлифовальные станки...................................36

2.13. Односторонние шипорезные станки для формирования рамных шипов…………………...….39

2.14. Двусторонние шипорезные станки для формирования рамных шипов………………………42

Литература………………………………………………………………...…45