СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до 13.05.2025

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Инструкционно-технологическая карта № 4.11.2 «Дверные блоки»

Пособие содержит дидактический материал, направленный на самообразование и развитие самостоятельности обучающихся. В соответствии с программой производственного обучения столяров и станочников деревообрабатывающих станков в профессиональных образовательных заведениях в пособии приводятся инструкционно-технологические карты для проведения упражнений по выполнению приёмов столярных и станочных работ.

Содержание методической разработки соответствует требованиям, предъявляемым к уровню профессиональной подготовки обучающихся по профессиям, связанным с обработкой древесины. Инструкционно-технологические карты содержат указания «как делать?», иллюстрируемые рисунками приёмов работ и методов контроля:

- описания назначения столярных операций;

- инструкционные указания по выполнению работ;

- требования техники безопасности при выполнении работ;

- список используемой литературы.

Просмотр содержимого документа

«Инструкционно-технологическая карта № 4.11.2 «Дверные блоки»»

Инструкционно-технологическая карта № 4.11.2

«Дверные блоки»

Аннотация: Пособие содержит дидактический материал, направленный на самообразование и развитие самостоятельности обучающихся. В соответствии с программой производственного обучения столяров и станочников деревообрабатывающих станков в профессиональных образовательных заведениях в пособии приводятся инструкционно-технологические карты для проведения упражнений по выполнению приёмов столярных и станочных работ.

Содержание методической разработки соответствует требованиям, предъявляемым к уровню профессиональной подготовки обучающихся по профессиям, связанным с обработкой древесины. Инструкционно-технологические карты содержат указания «как делать?», иллюстрируемые рисунками приёмов работ и методов контроля:

-

описания назначения столярных операций;

-

инструкционные указания по выполнению работ;

-

требования техники безопасности при выполнении работ;

-

список используемой литературы.

Дисциплина (Профессиональный модуль): ПМ.04 «Обработка и изготовление сложных деталей и заготовок на деревообрабатывающем оборудовании»: МДК.04.01. «Технология работ на деревообрабатывающем оборудовании». Учебная практика УП.04. Производственная практика ПП.04.

Для специальности: 18783 «Станочник деревообрабатывающих станков» (Рекомендовано для учебного процесса по профессиям и специальностям, связанным с деревообработкой).

Мастер производственного обучения: Григорьев И.А.

Цель работы: Ознакомить обучающихся с программой обучения, содержанием, организацией и порядком выполнения работ и упражнений, деревообрабатывающим оборудованием в столярной учебной мастерской. Ознакомить обучающихся с различными видами дверных блоков и соединений их деталей. Овладеть знаниями и умениями выполнять сборку и отделочные работы сборочных единиц с шиповыми соединениями дверных блоков. Расширение представления о способах обработки материалов. Научить обучающихся правильно производить приёмы различных соединений дверных блоков. Изучить общие правила по ТБ при выполнении изготовления деталей, сборки и монтажа дверных блоков. Развить глазомер, мелкую моторику. Воспитать внимательность, точность, аккуратность, добросовестность.

Состав технологических операций: чтение чертежей и эскизов; определение и расчёт размеров элементов дверных блоков; разметка пиломатериалов и брусковых заготовок с помощью различных измерительно-разметочных инструментов и приспособлений; выполнение столярных операций вручную, с помощью электроинструментов и на деревообрабатывающих станках; выполнение операций подгонки прилегания элементов дверных блоков "насухо"; склеивание соединительных элементов дверных блоков в ваймах.

Механизмы, инструменты, приспособления, инвентарь: рулетка; штангенциркуль; линейка с миллиметровыми делениями; карандаш; блокнот (тетрадь); чертежи; угольник 90°; стусло, ножовка по дереву с обушком; рубанок; стамески; долота; киянка; молоток; деревообрабатывающие станки и электроинструменты (необходимые к ним дереворежущий инструмент: фрезы, фуговальные ножи, дисковые пилы и др.); кисти для нанесения клея; напильник; шлифовальная шкурка; струбцины (ваймы); индивидуальные средства защиты.

Материалы: доски и бруски различных пород и сортов; клей ПВА «Супер», «Момент»; мелкие древесные опилки; тара для клеящего раствора.

Организация рабочего места: Рабочее место должно быть равномерно освещено (дневной свет, дополнительное освещение в сумерки). Организация труда на рабочем месте, где выполняется обработка древесины ручным способом, заключается, прежде всего, в оборудовании рабочего места верстаком и укомплектовании его набором режущего, измерительного, разметочного и вспомогательного инструмента. Высота верстака должна соответствовать росту исполнителя.

Качество обработки механизированным способом во многом зависит от подготовки и наладки ручной электрической машины или деревообрабатывающего оборудования.

Вопросы для актуализации знаний обучающихся.

1. Расскажите о рабочем месте столяра, станочника деревообрабатывающих станков и устройстве верстака.

2. Назовите основные элементы резца.

3. Расскажите о случаях резания.

4. Какие факторы влияют на получение чисто обработанной поверхности древесины?

5. Расскажите о назначении и способах разметки.

6. Какими инструментами пользуются при разметке?

7. Какие шаблоны применяют при разметке?

8. Какие пилы применяют при ручном пилении?

9. Расскажите о подготовке пил к работе.

10. Расскажите о приемах работы ручными электропилами.

11. Какие инструменты применяют при ручном строгании?

12. Расскажите о приемах ручного строгания.

13. Каково назначение ручного электрорубанка?

14. Назовите приемы работы долотом, стамеской.

15. Каковы основные правила по технике безопасности при пилении, строгании, долблении, сверлении?

16. Расскажите о приёмах работы электродолбёжником, электросверлилками.

17. Назовите правила безопасной работы электроинструментом.

18. Приведите примеры использования столярных соединений.

19. Определите тему и вид практической деятельности на уроке.

Классификация дверных блоков. Дверной блок состоит из дверной коробки и дверного полотна, навешенного на вертикальный брусок коробки на петли.

По назначению двери делятся на внутренние, в том числе входные с лестничных клеток в квартиры и другие помещения, для санитарно-технических узлов, наружные (входные в здания), тамбурные и специальные (звукоизоляционные, противопожарные, дымозащитные и др.). Внутренние двери бывают межкомнатные, кухонные, для санузлов, подсобные (для кладовых, встроенных шкафов), для выхода на балкон (балконные).

Двери по конструкции делятся на рамочные (филенчатые); щитовые со сплошным или мелкопустотным заполнением; с порогом и без порога; с фрамугой и без нее. По числу полотен различают двери одно- и двупольные, в том числе с полотнами разной ширины.

По направлению и способам открывания двери бывают распашные, качающиеся, раздвижные, а по наличию остекления - остекленные или глухие.

По влагостойкости двери делятся на двери повышенной влагостойкости, предназначенные для помещений с постоянной относительной влажностью воздуха более 60% (тамбурные и двери, устанавливаемые в наружных стенах зданий), и двери нормальной влагостойкости - для помещений с относительной влажностью воздуха до 60%.

В зависимости от отделки двери бывают с непрозрачным отделочным покрытием, отделанные эмалями, красками или облицованные декоративными листовыми или пленочными материалами, и с прозрачным отделочным покрытием, покрытые прозрачными лаками.

Поверхности дверей делятся на лицевые и нелицевые. К нелицевым поверхностям относятся поверхность коробки, примыкающая к стенам, верхние и нижние кромки полотен, фальцы под стекло, поверхности обкладок, обшивок, нащельников, раскладок, соединяемые с другими деталями, внутренние и соединяемые с облицовкой поверхности брусков каркаса и заполнения полотен щитовых дверей. Остальные поверхности деталей и сборочных единиц дверей являются лицевыми. В отдельных помещениях для освещения так называемым "вторым светом" над дверью устанавливают фрамугу шириной, равной ширине блока.

В двупольных дверных блоках щель, образующуюся между полотнами в притворе, закрывают с обеих сторон нащельниками. В дверях с качающимися полотнами, открывающимися в разные стороны, притвор нащельником не закрывают.

В блоках наружных дверей устраивают пороги, улучшающие тепловую и звуковую изоляцию. Дверные блоки внутренних дверей делают с порогом (входные в квартиры) и без порога (межкомнатные).

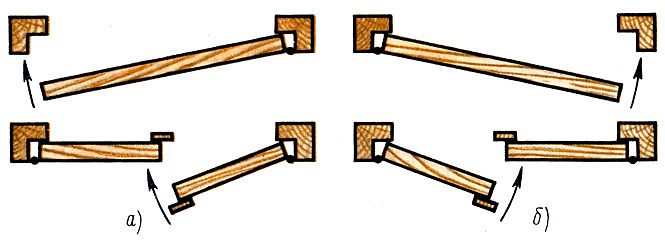

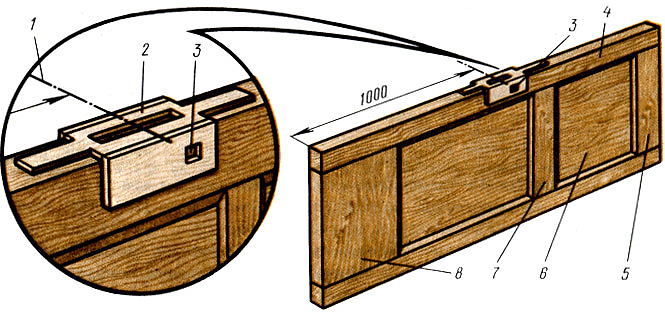

В зависимости от навески двери различают правые и левые (рис. 1). При установке дверного блока в проем щель, образующуюся между стеной и коробкой, конопатят и закрывают наличником.

В целях звуко- и теплоизоляции в блоках входных дверей в квартиру ставят уплотняющие лрокладки из пенополиуретана.

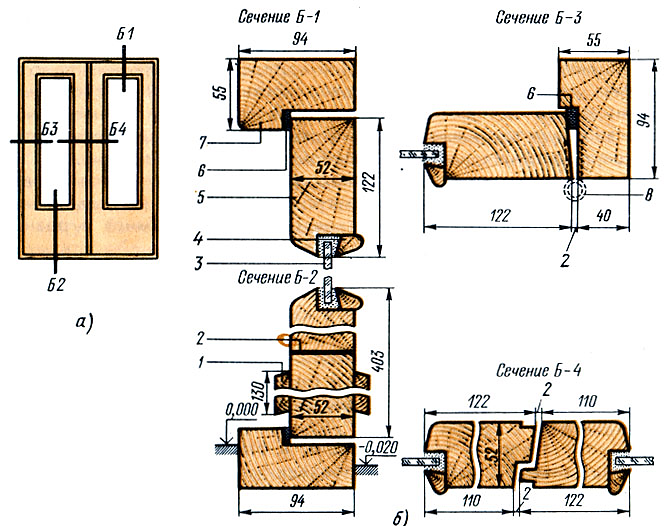

Рамочные двери (рис. 2) состоят из вертикальных, горизонтальных и средних брусков (обвязки) толщиной 44, 52, шириной 122 мм. Просветы между обвязочными брусками и средниками заполняют щитами - филенками, стеклами. Филенки могут быть дощатые (в основном в наружных дверях), фанерные, из древесноволокнистой или древесностружечной плиты.

Рис. 1. Схемы навески дверей правой (а) и левой (б)

Дощатые филёнки соединяют в паз и наплав; в последнем случае филенку с противоположной стороны от наплава обкладывают фигурной раскладкой, которую крепят к брускам шпильками, утопленными в древесину, или шурупами впотай. Крепить раскладки к дощатым филенкам не допускается. Рамочные двери делают в основном входными с улицы в помещения.

Рис. 2. Двери деревянные наружные для жилых и общественных зданий рамочной конструкции: а - общий вид двери, б - сечения Б-1, Б-2, Б-3, Б-4; 1 -нижняя планка, 2 - соединение на водостойких клеях, 3 - стекло, 4 - раскладка по стеклу, 5 - полотно двери, 6 - уплотняющая прокладка, 7 - брусок коробки, 8 – петля

Щитовая дверь представляет собой деревянную рамку, собранную из деревянных брусков сечением 32...34×40X60 мм, которые соединены в углах металлическими скрепками либо на шипах (шкантах), заполненную серединкой различной конструкции и облицованную с обеих сторон твердой древесноволокнистой плитой или фанерой, строганым шпоном, бумажно-слоистым декоративным пластиком, декоративной поливинилхлоридной пленкой, декоративной бумагой.

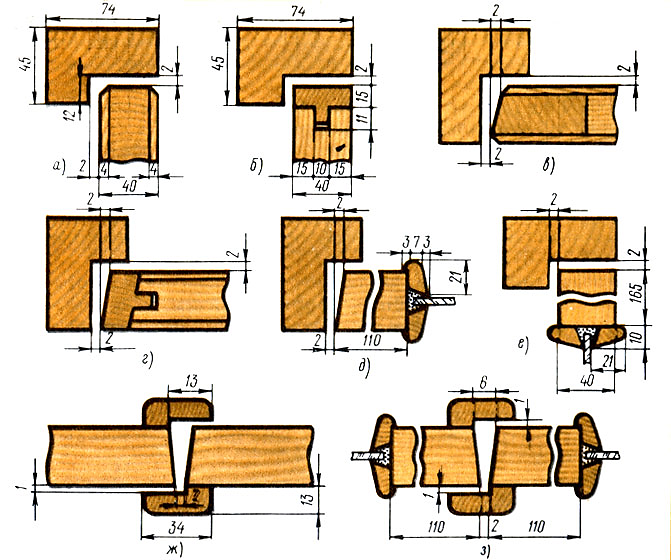

Щитовая дверь легка, обладает хорошими звукоизоляционными качествами, прочностью, формоустойчивостью, гигиеничностью, удобна в эксплуатации. На изготовление щитовой двери расходуется незначительное количество материалов, преимущественно низких сортов. Для жилых и общественных зданий щитовые двери изготовляют с обкладкой и без нее. Обкладку крепят по периметру к двери в паз и гребень с трех сторон. Сечения деталей дверных блоков щитовой конструкции приведены на рис. 3.

В соответствии с ГОСТ 6629-74 дверные блоки подразделяются на типы: Г - с глухими полотнами, с притвором в четверть; О - с остекленными полотнами, с притвором в четверть; К - с остекленными качающимися полотнами.

Дверные блоки типа Г при высоте 2071 мм имеют ширину 670...1170 мм, а при высоте 2371 мм - 970...1872 мм.

Блоки типа О при высоте 2071 мм имеют ширину 770...1272 мм, а при высоте 2371 мм - 970...1872 мм.

Дверные блоки типа К при высоте 2071 мм имеют ширину 1298 мм, а при высоте 2371 мм - 1498, 1898 мм. Толщина щитовых дверей 40 мм.

Для остекления дверей типа О применяют прозрачное, узорчатое или армированное стекло толщиной 4...5 мм, дверей типа К - только прозрачное стекло, с тем чтобы при открывании двери было видно, что по ту сторону нет людей или предметов.

В зависимости от конструкции щитовые двери бывают сплошные и пустотелые. Сплошные двери изготовляют из брусков (реек) (рис. 4, а). Серединки пустотелых дверей выполняют в виде разреженной решетки из брусков (рис. 4, б), решетки из шпона (рис. 4, в), сот, образуемых из полосок фанеры, твердой древесноволокнистой плиты (рис. 4, г). Кроме того, серединку щитовой двери можно заполнять полосками мягкой древесноволокнистой плиты, бумажными сотами, витыми спиральными стружками, изготовленными из древесины лиственных пород.

Бумажный сотовый заполнитель (ГОСТ 23233-78) делают из бумаги для упаковки марки Б или шпульной бумаги марки Б, пропитанной мочевиноформальдегидной или другими синтетическими смолами, которые придают заполнителю нужную прочность.

Рис. 3. Сечения деталей дверных блоков щитовой конструкции: а - по верхнему притвору глухих дверей типа Г без обкладки, б - по верхнему притвору глухих дверей типа Г с обкладкой, в - по боковому притвору глухих дверей типа Г без обкладки, г - по боковому притвору глухих дверей типа Г с обкладкой, д - по боковому притвору остекленной двери типа О, е - по верхнему притвору остекленной двери типа О, ж - по среднему притвору глухих дверей типа Г, з - по среднему притвору остекленных дверей типа О

В середине дверных полотен размещают бруски для установки замка и ручек. Длина брусков должна быть 400 мм для полотен высотой 2000 и 700 мм - для полотен высотой 2300 мм.

Для строительства уникальных зданий (театров, музеев) изготовляют двери повышенного качества, облицованные древесиной ценных пород (дуба, ореха, красного дерева, палисандра) и отделанные для сохранения текстуры светлым лаком. Двери жилых и общественных зданий окрашивают масляными или синтетическими красками и эмалями, в том числе водоэмульсионными.

Дверная коробка представляет собой рамку, предназначенную для крепления дверных полотен. Дверные коробки бывают с порогом и без него. Коробку с порогом собирают из двух вертикальных и двух горизонтальных брусков, связанных между собой шиповым соединением на клею и нагелями.

Рис. 4. Примеры заполнения щитов дверных полотен: а - со сплошным заполнением деревянными брусками-рейками, б - с мелкопустотным заполнением деревянными брусками-рейками (с разрежением), в - с мелкопустотным заполнением из шпона, г - с мелкопустотным или сотовым заполнением из фанеры или твердой древесноволокнистой плиты (решетка); 1 - брусок под замок и ручку, 2 – скрепки

Коробка без порога состоит из двух вертикальных и верхнего горизонтального брусков, связанных шиповым соединением на клею и скрепленных в углах нагелями. Коробку без порога расшивают внизу монтажной доской, прикрепляя ее к торцам вертикальных брусков гвоздями или на шипах. Полотна дверей навешивают в коробки на две петли.

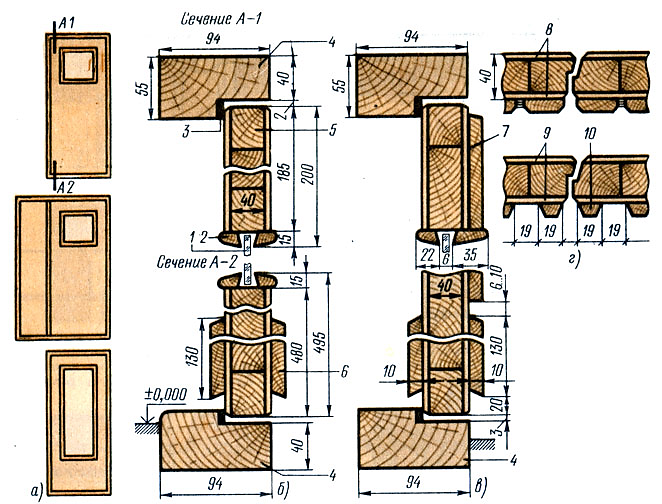

Двери деревянные наружные для жилых и общественных зданий (ГОСТ 24698-81) в зависимости от назначения бывают входные и тамбурные типа Н, службеные - типа С, люки и лазы - Л. Двери типа Н делают щитовыми или рамочными (филенчатыми), причем щитовые двери могут быть с реечной обшивкой.

Двери типов Н и С могут быть одно- и двупольными, остекленными и с глухими полотнами, с порогом и без него. Щитовые двери (полотна) должны быть заполнены калиброванными по толщине рейками. При обшивке полотен дверей с наружной стороны профилированными рейками по слою пергамина или оцинкованной листовой сталью допускается применять для изготовления дверей твердые древесноволокнистые плиты или фанеру марки ФК. Тамбурные двери могут изготовляться без обшивки деревянными рейками. Рейки крепят к полотну шурупами или гвоздями длиной 40 мм с антикоррозионным покрытием с шагом до 500 мм. В нижней части полотна дверей типа Н защищают деревянными планками (рис. 5) толщиной 16...19 мм или полосами декоративного бумажно-слоистого пластика толщиной 1,2...2,5 мм.

Полотна и коробки трудносгораемых и утепленных дверей типа С обшивают тонколистовой оцинкованной сталью толщиной 0,35...0,8 мм. Полотна трудносгораемых дверей защищают с обеих сторон асбестовым картоном толщиной 5 мм.

Рис. 5. Двери деревянные для жилых и общественных зданий: а-общий вид щитовых дверей, б - сечения деталей дверей без обшивки, в - сечения деталей дверей с обшивкой, г - варианты обшивки дверей; f -стекло, 2- раскладка по стеклу, 3- уплотняющая прокладка, 4- брусок коробки, 5 - полотно двери, 6 - плинтус (планка), 7 - пергамин, 8 - облицовка из твердых древесноволокнистых плит толщиной 4 мм, 9 - облицовка из твердых древесноволокнистых плит толщиной 5 мм, 10 – раскладка

Двери остекляют оконным стеклом толщиной 4...5 мм (ГОСТ 111-78). При установке стекла на расстоянии менее 800 мм от низа полотна устанавливают защитное ограждение (решетку).

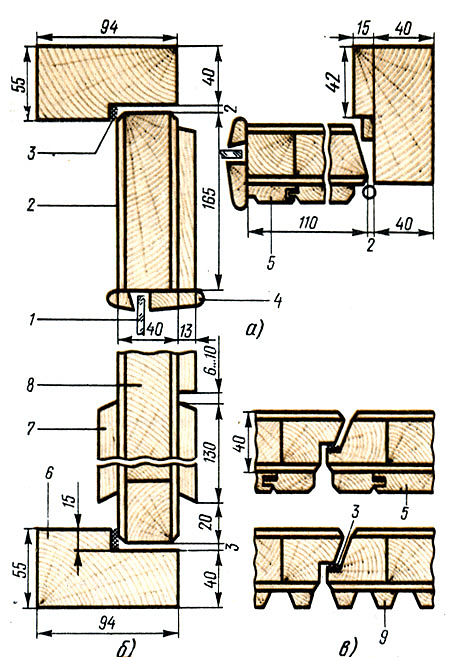

Двери деревянные (ГОСТ 14624-84) предназначены для производственных зданий промышленных и сельскохозяйственных предприятий. В зависимости от назначения их подразделяют на внутренние (В), наружные (Н). По конструкции двери бывают с притвором в четверть с глухими полотнами (Г), с притвором в четверть с остекленными полотнами (О), с остекленными качающимися полотнами (К). Двери подразделяются на щитовые со сплошным или решетчатым заполнением и рамочные.

Двери типов Г и О изготовляют с правой или левой навеской полотен, с порогом и без порога.

Рис. 6. Сечения наружных щитовых дверей для производственных зданий: а-с обшивкой, б - сечения по средним притворам, в - вариант с раскладкой; f - стекло, 2 - облицовка из твердых древесноволокнистых плит, 3 - уплотняющая прокладка, 4 - раскладка по стеклу, 5 - обшивка, 6 - дверная коробка, 7 - цоколь, 8 - дверное полотно, 9 – раскладка

Внутренние двери типа Г имеют высоту 1800 и 2000, ширину 800...1802 мм, типа О - высоту 2000, ширину 1402...1802 мм, типа К - высоту 2000, ширину 1408...1808 мм. Наружные двери типов Г и О имеют высоту 2000...2300, ширину 800...900 мм. Толщина дверей 40 мм. Наружные двери облицовывают твердой древесноволокнистой плитой или фанерой и обязательно обшивают профилированными раскладками (ГОСТ 8242-75) по слою пергамина. Раскладки крепят шурупами или гвоздями с антикоррозионным покрытием с шагом крепления до 500 мм. Нижнюю часть наружных полотен облицовывают цоколем из бумажно-слоистого пластика шириной 220 мм, толщиной не менее 2 мм или из сверхтвердых древесноволокнистых плит (ГОСТ 4598-86), тонкой оцинкованной сталью или алюминием. Сечения наружных дверей щитовой конструкции приведены на рис. 6.

Изготовление дверных блоков. Дверные полотна щитовой и рамочной конструкции изготовляют преимущественно на специализированных деревообрабатывающих предприятиях, но вместе с тем на некоторых строительствах в целях быстрейшего обеспечения их столярными изделиями дверные полотна изготовляют на месте, применяя нестандартное оборудование.

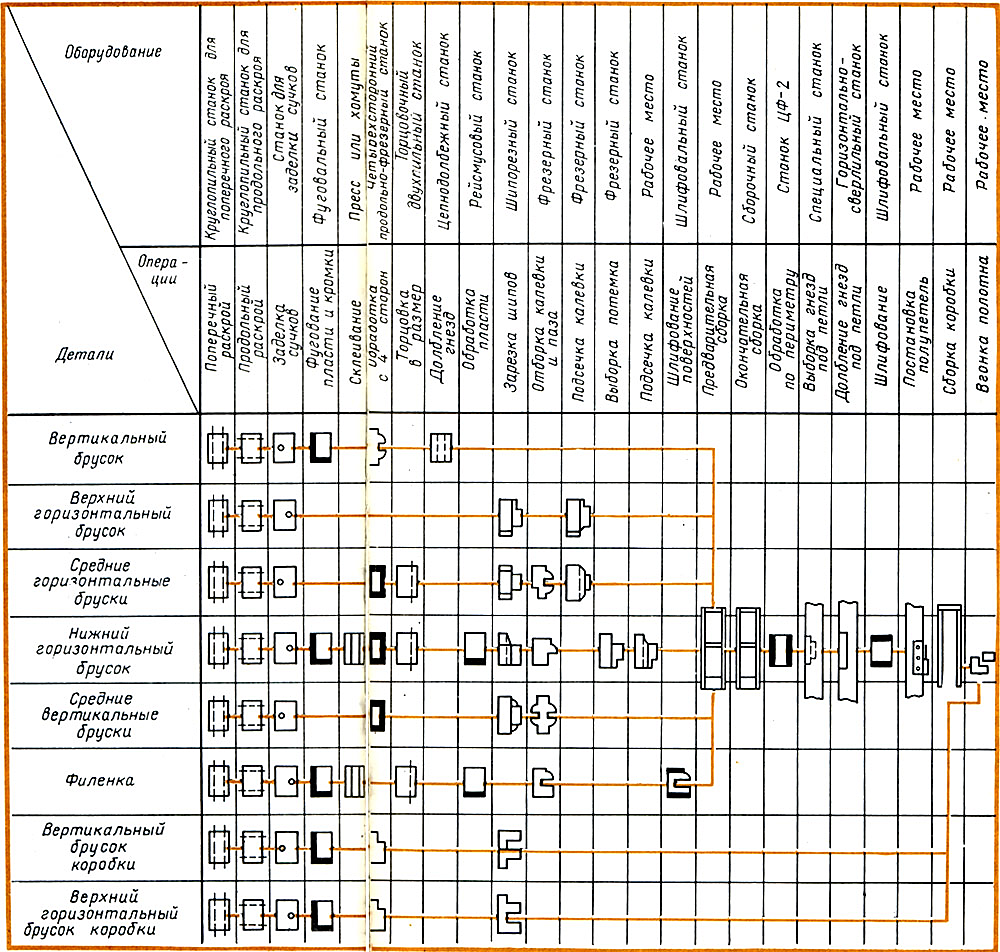

Рис. 7. Примерная схема технологического процесса изготовления дверного блока с рамочными дверями

Примерной схемой технологического процесса изготовления дверных блоков с рамочными дверями (рис. 7) предусмотрено, что раскрой пиломатериалов на заготовки будет вестись на круглопильных станках, а фрезерование - на фуговальном и четырехстороннем продольно-фрезерном станках.

Гнезда в вертикальных брусках выбирают на цепнодолбежном станке. Для зарезки шипов используют шипорезный станок. Отборку профилей, выборку потёмков и другие аналогичные операции выполняют на фрезерном станке.

Предварительная сборка изделий с подгонкой деталей производится на рабочем месте, а окончательная - в сборочном станке. По периметру двери обрабатывают на форматном станке.

При отсутствии указанных выше станков детали дверей обрабатывают на комбинированных станках электрифицированными или ручными инструментами.

Разберем порядок обработки вертикального бруска рамочной (филенчатой) двери, имеющего в чистоте размер 44×94×2000 мм. Припуск на фрезерование и фугование с двух сторон для заготовок из древесины хвойных пород должен быть 5,5 мм, а на торцевание с двух сторон по длине деталей - 40 мм. Таким образом, размеры бруска в заготовке составляют 44 + 6×94 + 6×2000 + 40 или 50×100×2040 мм. Исходя из этих размеров, берут доску толщиной 50 мм и размечают длину и ширину бруска, после чего его выпиливают электропилой или лучковой пилой.

После выпиловки брусок обрабатывают с четырех сторон электрорубанком или рубанком и фуганком. При строгании необходимо следить за тем, чтобы брусок был прямоугольной формы и не имел кривизны и перекосов. На простроганном бруске угольником, рейсмусом размечают гнезда под шипы, для чего брусок кромкой кверху кладут на стол и с помощью угольника карандашом наносят на кромке линии.

Бруски размечают так (рис. 8). Отступив от торца бруска на 20 мм, карандашом наносят линию 1; отмерив 32 мм, наносят линию 2; на расстоянии 140 см от второй линии - линию 3. После этого, отмерив необходимые расстояния, наносят линии 4, 5, 6, 7 и 8. Затем на торцах бруска на расстоянии 12 мм от каждого ребра наносят линии 12, 13.

Рис. 8. Схема разметки вертикального бруска рамочной (филенчатой) двери: 1...8 - поперечные линии, наносимые на кромки, 9 - гнезда на кромке, 10 - кромка бруска, 11 -пласть бруска, 12, 13 - продольные линии

Пересечения поперечных и продольных линий образуют гнезда 9 на кромке. Выбирают гнезда долотом, следя за тем, чтобы долото не выходило за пределы разметки. Эту операцию можно производить электродолбежником, зачищая затем поверхности гнезд стамеской. Необходимо следить за точностью выборки гнезд. Если гнездо получится большего размера, шип будет сидеть неплотно, при меньшем размере гнезда шип не войдет в него.

Затем в бруске шпунтубелем выбирают паз, а рубанком (калёвкой) профиль. После изготовления всех брусков и филенки дверь предварительно собирают.

После предварительной сборки и подгонки дверь разбирают, смазывают шипы и проушины клеем, а затем вновь собирают и обжимают в сборочном станке. Дополнительно в углах на клею ставят нагели.

Бруски коробки также собирают на клею и крепят в углах нагелями. Правильность сборки коробок проверяют с угла на угол линейкой и угольником.

Собранные дверные полотна должны иметь по периметру припуск на обработку фуганком, электрорубанком 2...3 мм на сторону.

Дверные замки рекомендуется врезать на высоте 1000 мм от низа полотна вручную или механизированным инструментом. Размечают гнезда с помощью угольника или шаблона П. Е. Кускова (рис. 9), изготовленного из древесины и фанеры. Верхнюю планку шаблона делают из фрезерованной доски толщиной 10...12 мм, а боковые - из фанеры. Боковые планки прибивают к верхней гвоздями.

При разметке гнезда под замок шаблон 2 надевают на кромку двери, так чтобы горизонтальная ось 1 его находилась на расстоянии 1000 мм от низа двери, после чего карандашом размечают гнездо и положение замочной скважины 3. Затем долотом выбирают гнездо и высверливают замочную скважину. Гнездо под замок можно выбирать на горизонтально-сверлильном станке или электросверлилкой и электродолбежником за несколько приемов.

В коробке необходимо выбрать стамеской место для запорной планки. Его намечают, прикладывая планку к бруску коробки и обводя по контуру карандашом.

Замки врезают в вертикальные бруски рамочных дверей, но выше или ниже среднего горизонтального бруска. Врезать замки против средних брусков не допускается; так как при этом нарушается прочность шипового соединения.

Затем подгоняют дверное полотно к коробке, подчищая при необходимости отдельные места.

На специальный стол или верстак кладут собранную коробку, и дверь тщательно подгоняют к четвертям коробки таким образом, чтобы она лежала заподлицо с кромкой коробки. После вгонки дверь должна иметь двухмиллиметровый зазор между обвязкой и четвертью коробки, необходимый для нормальной эксплуатации двери.

Рис. 9. Шаблон П. Е. Кускова для разметки гнезда под врезной замок двери: 1 - ось шаблона, 2 - шаблон, 3 - замочная скважина, 4 - вертикальный брусок двери, 5 - верхний горизонтальный брусок, 6 - филенки, 7 - средний горизонтальный брусок, 8 - нижний горизонтальный брусок

В двупольных дверях перед вгонкой в коробку предварительно отбирают фальцы по створу дверей на фрезерном станке или ручным инструментом, затем двери складывают в местах створа (фальцами) и вгоняют обычным способом. Зазор в местах створа должен составлять 2 мм. После подгонки ставят на клею, шурупах нащельники и навешивают двери на петли. Гнезда под петли выбирают на рабочем месте с помощью шаблона Павлихина.

Каждое полотно навешивают на две или три петли, причем бауты верхней и нижней петель должны быть на одной вертикальной оси. Петли располагают так, как показано на рис. 10.

Рис. 10. Схема установки приборов на дверных блоках: 1 - замок с ручкой, 2 - петли

Двери входные в здания навешивают на петли ПН1-150, ПН2-150, ПНЗ-130, ПНЗ-150 (ГОСТ 5088-78), внутренние двери - на петли ПН4, имеющие размер 98 мм.

После пригонки и навешивания двери весь блок проверяют, в необходимых местах зачищают провесы. Дверь не должна пружинить при открывании и закрывании; на петлях она должна вращаться свободно. В дверном блоке не допускаются покоробленность, перекосы более 2 мм в любом направлении, необработанные места и шероховатость. Готовый блок расшивают упаковочными планками и направляют для окраски и остекления.

Изготовление дверных блоков

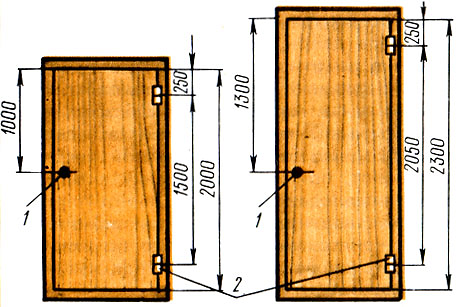

Технологический процесс изготовления дверных блоков с щитовыми полотнами (рис. 11) состоит из следующих основных операций: изготовления рамок и заполнителя, подготовки облицовочного материала, склеивания щитов двери, обработки щитов по периметру, постановки обкладок и раскладок, изготовления дверной коробки, установки (вгонки) дверей в коробку с навешиванием на петли.

Рис. 11. Примерная схема технологического процесса изготовления дверных блоков с щитовыми полотнами

Щиты дверей изготовляют, заполняя предварительно сделанную рамку рейками, сотами, собранными из отрезков твердой древесноволокнистой плиты, фанеры, бумажными сотами или ломаными полосками из твердой древесноволокнистой плиты.

Для дверей толщиной 40 мм рамки изготовляют из брусков сечением 40...60×32 мм, которые выпиливают по длине из пиломатериалов толщиной 40 мм, влажностью (9±3)% на круглопильном станке для поперечного, а по ширине - на круглопильном станке для продольного раскроя. Соединяют их на шип или на металлические скрепки впритык. Соединение брусков на шипах повышает прочность рамки, но увеличивает расход древесины и трудоемкость изготовления рамки за счет ввода лишней операции (зарезание шипов). Скрепки ставят для того, чтобы рамка во время заполнения ее серединкой и закладки в пресс не расползалась.

Для изготовления остекленной двери используют две рамки - наружную и внутреннюю. Сечения брусков внутренней рамки должны быть такими же, как и сечения брусков наружной рамки. Полученные заготовки обрабатывают в размер по толщине на рейсмусовых или четырехсторонних продольно-фрезерных станках. Бруски рамок не должны иметь гнили, кривизны, выпадающих, загнивших, гнилых и табачных сучков.

Заполнитель изготовляют из маломерных пиломатериалов и отходов производства (для сплошных и разреженных серединок), отходов фанеры и твердой древесноволокнистой плиты толщиной 4 мм (для сотового заполнения).

Влажность отходов древесины, получаемой при раскрое пиломатериалов для столярных изделий, составляет примерно 15%. Перед заполнением серединки их необходимо высушить до влажности 9...10 % в сушильных камерах.

Для помещений с относительной влажностью воздуха более 60 % делают двери со сплошным заполнением деревянными рейками. После сборки рамки на нее накладывают фанеру или твердую древесноволокнистую плиту, предварительно намазанную клеем, и прикрепляют к рамке мелкими гвоздями длиной 20... 25 мм. В дверях со сплошным заполнением толщина облицовки из твердой древесноволокнистой плиты допускается 3 мм.

После закрепления облицовки рамку поворачивают и все внутреннее пространство заполняют рейками толщиной, соответствующей толщине рамки. При укладке реек надо следить за тем, чтобы они были плотно прижаты одна к другой, поверхность их была ровной, а стыки располагались вразбежку.

После заполнения рейками рамку закрывают сверху вторым облицовочным листом, предварительно намазанным клеем, и прикрепляют его мелкими гвоздями с четырех сторон. При изготовлении щита с разреженным заполнением рамку заполняют не сплошь, а с промежутками.

Щит двери с заполнением в виде сот состоит из рамки с уложенными в ней сотовыми решетками. Соты собирают из полосок фанеры или твердой древесноволокнистой плиты толщиной 4, шириной 32 мм. В полосках через 40 мм прорезают пазы шириной, равной толщине полосок плюс 1 мм, и глубиной, равной половине ширины полосок плюс 1 мм. Из полосок с прорезями набирают решетку в виде сот с ячейками размером 40X40 мм. Рамку щита заполняют двумя или тремя сотами.

Щит двери с заполнением из ломаных полосок твердых древесноволокнистых плит состоит из рамки, в которой укладывают на ребро изломанные полоски. Полоски нарезают разной длины, шириной 32 мм. Надламывают полоски на специальном станке или в шаблоне-прессе, имеющем форму изломанной полоски.

К внутренним дверям облицовочный материал приклеивают карбамидным клеем, а к наружным - клеем КБ-3.

При небольшом годовом объеме производства дверей для склеивания применяют механические прессы (рис. 12). Склеивание щитов в механических прессах состоит из следующих операций: формирования щита двери, образования пакетов и запрессовки их, выдержки пакета под давлением для схватывания клея, выдержки щитов дверей (акклиматизации).

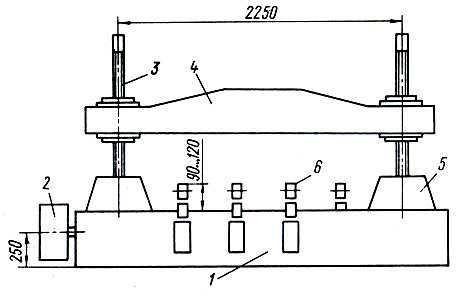

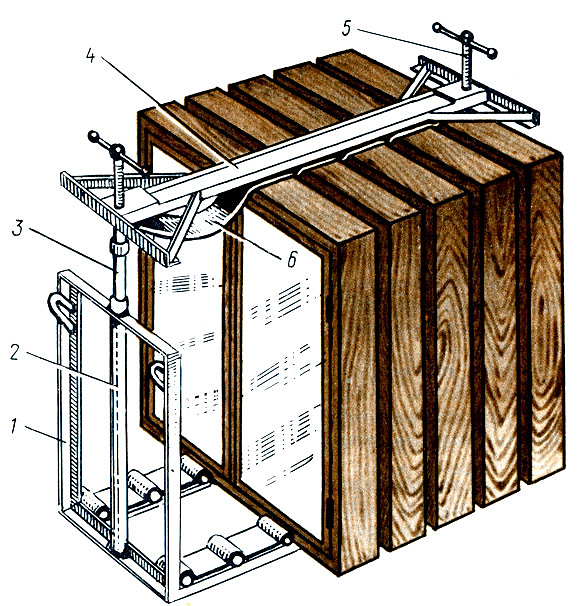

Рис. 12. Схема механического пресса: 1 - станина, 2 - шкив, 3 - винты, 4 - подвижная траверса, 5 - приводной механизм, 6 – ролики

Формируют щиты дверей так: на рабочий стол, расположенный около пресса, кладут заранее собранную рамку, а на нее - прирезанный лист фанеры или твердой древесноволокнистой плиты с предварительно нанесенным на одну плоскость клеем. Клей равномерно распределяют по всей плоскости листа, слой не должен быть толстым, иначе под давлением в прессе будут выжиматься излишки клея, что затруднит разборку пакетов. Облицовочный лист укладывают намазанной стороной на рамку. Его концы должны выступать за рамку равномерно со всех четырех сторон. Уложенный лист закрепляют по углам мелкими гвоздями или шпильками, затем рамку переворачивают и заполняют серединку щита брусками, сотами и др. Вплотную к середине продольных брусков кладут два бруска сечением 32×50...70×400 (700) мм, причем бруски длиной 400 мм ставят для дверей высотой 2000 мм, а длиной 700 мм - для дверей высотой 2300 мм для того, чтобы в дверь можно было врезать замок независимо от того, какой навески она будет - правой или левой, и установить ручку.

Сотовое заполнение должно заполнять все внутреннее пространство рамки, а концы полосок одних сот свободно входить в свободное пространство между концами полосок других сот.

После заполнения середины щитка рамку покрывают другим облицовочным листом, предварительно смазанным клеем, и закрепляют его в углах мелкими гвоздями. Затем собранный щит снимают с рабочего стола и переносят в пресс. В пресс укладывают 18...20 щитов толщиной по 40 мм. Щиты должны быть уложены строго один над другим, без смещения; сверху их накрывают массивным трехслойным деревянным щитом, аналогичным основанию. Затем включают приводной механизм пресса и пакет сжимается. После склеивания щитов, т.е. через 6...12 ч, готовый пакет разбирают, щиты укладывают стопками для свободной выдержки в течение 12...24 ч в помещении с нормальной влажностью (до 60 %) и температурой 18...20°С. В горячем гидравлическом прессе щиты склеивают в той же последовательности, что и в механическом, но формируют их на металлическом поддоне.

Давление при склеивании должно быть 0,5...0,8 МПа, причем меньший предел относится к щитам с сотовым и разреженным заполнением, а больший - со сплошным заполнением.

После склеивания и выдержки щиты обрабатывают по периметру, а затем устанавливают обкладки, раскладки. Обработка по периметру включает в себя опиловку щита до необходимого размера и шлифование поверхностей щита.

В остекленных дверях ставят раскладки по стеклу.

Изготовляют коробку и вгоняют полотно в нее так же, как и в филенчатых дверях.

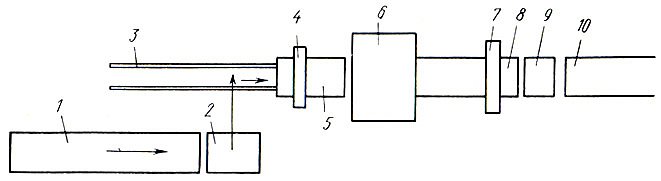

Линия по изготовлению дверных полотен (рис. 13) состоит из ряда последовательно расположенных механизмов. На ленточный конвейер 1 кладут облицовочный лист твердой древесноволокнистой плиты толщиной 4 мм, намазанный с сетчатой стороны клеем. На этот лист помещают два вертикальных бруска рамки и бруски под замок, после чего полученный пакет передают на следующую позицию, где на него кладут две поперечные планки рамки, которые по углам крепят скрепками. Затем заполняют середину либо брусками (для дверей со сплошным заполнением), либо сотами.

Рис. 13. Схема линии по изготовлению дверных полотен: 1, 8 - ленточные конвейеры, 2, 9 - подъемные столы-накопители, 3 - цепной конвейер, 4 - загрузчик с толкателем, 5 - этажерка, 6 - пресс, 7 - этажерка с разгрузочным механизмом, 10 - роликовый конвейер

На следующей позиции пакет накрывают листом древесноволокнистой плиты, на сетчатую сторону которого предварительно наносят клей. В углах лист наживляют мелкими гвоздями. Собранный пакет двери цепным конвейером 3 подается в загрузочную этажерку 5. После загрузки всех 15 этажей этажерки механизмом подачи пакеты полотен подаются в пресс П-797-6. Склеивание производится карбамидными клеями в течение 6...8 мин при температуре плит пресса 115... 120 °С. После склеивания пресс размыкается и включается загрузочный механизм, который загружает очередную партию полотен с этажерки в пресс и одновременно с этим частично выталкивает склеенные полотна на разгрузочную этажерку. Для полного выталкивания полотен из пресса в разгрузочную этажерку включается разгрузочный механизм, который выталкивает каждое полотно в разгрузочную этажерку, а оттуда передает на подъемный стол-накопитель 9, откуда полотна поступают на неприводной напольный конвейер 10. На этом конвейере полотна выдерживают в течение 24 ч для выравнивания напряжений.

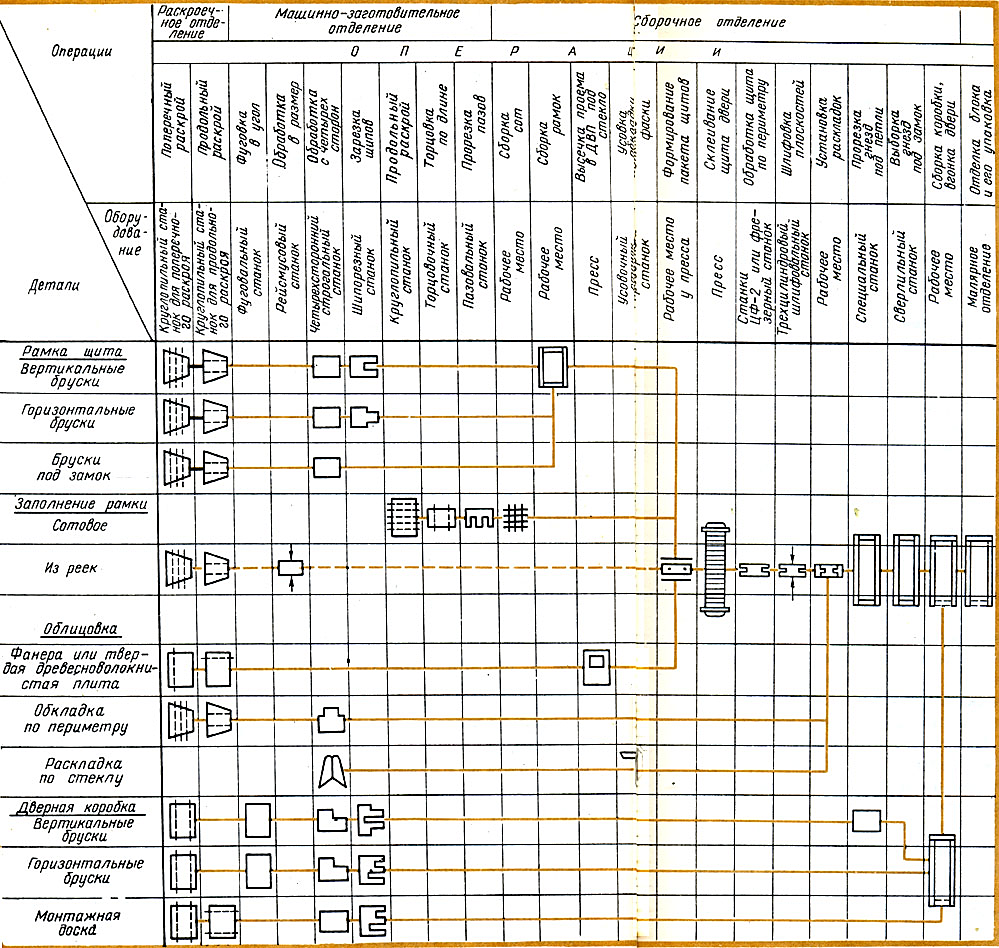

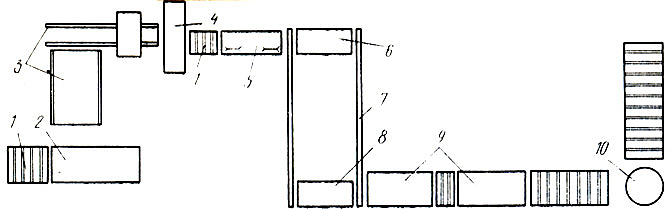

Схема линии по обработке полотен дверей по периметру показана на рис. 14. Стопа склеенных дверных полотен после выдержки поступает на гидравлический подъемник 2 с автоматическим загрузчиком, откуда каждое полотно поочередно подается на форматный концеравнитель 3, на котором обрабатываются сначала продольные кромки, а затем поперечные; одновременно фрезами на кромках образуется необходимый скос. По выходе из станка полотна дверей покрывают олифой со всех сторон на специальном приспособлении 4. После олифования через роликовый конвейер полотно поступает на станок 5, на котором выбираются гнезда под полупетли. Затем каждое полотно подается на подъемный стол-накопитель 6, где образуется стопа дверных полотен. По мере образования стоп нужной высоты они двухцепным напольным конвейером 7 подаются к механизму выдачи 8, из которого каждое полотно подается к первому сверлильному станку 9 для выборки в продольной кромке гнезда под корпус замка или защелки. На втором сверлильном станке 9 выбирается гнездо под планку замка и отверстие под ручку замка. Обработанные полотна по роликовому конвейеру поступают для установки в коробки.

Рис. 14. Схема линии по обработке дверных полотен по периметру: 1 - роликовый конвейер, 2 - гидравлический подъемник, 3 - форматный концеравнитель, 4 - приспособление для олифования, 5 - станок для врезки петель, 6 - стол-накопитель, 7 - напольный конвейер, 8 - механизм выдачи, 9 - сверлильный станок, 10 - поворотный круг

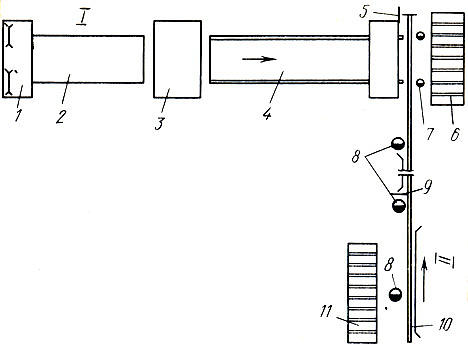

Поток по сборке дверных блоков (рис. 15) состоит из двух линий: I - сборки и транспортирования коробок, II - сборки и транспортирования блоков. На линии I работа проводится следующим образом. Бруски коробок, изготовленные в деревообрабатывающем цехе, поступают на тележке к двухпильному станку 1, на котором прорезаются гнезда под петли. На рабочем месте 2 рабочий загоняет в прорезь полупетлю и крепит ее штифтами или шурупами, после чего бруски с шипами, смазанными клеем, собираются в коробку в сборочном станке 3. Собранные на клею и нагелях коробки поступают на двухцепный конвейер-накопитель 4, на котором происходит естественное отверждение клея. По мере потребности с этого конвейера коробки передаются на линию по сборке блоков.

Рис. 15. Схема потока по сборке дверных блоков: I - линия сборки и транспортирования коробок, II - то же, блоков; 1 - двухпильный станок, 2, 7, 8 - рабочие места, 3 - станок для сборки коробок, 4 - конвейер-накопитель, 5 - концевой выключатель, 6 - роликовый конвейер для собранных дверных блоков, 9 - педальный упор, 10 - одно-цепный конвейер, 11 - роликовый конвейер линии по обработке дверных полотен по периметру

Линия II расположена под прямым углом к линии I и состоит из одноцепного напольного конвейера 10, перемещающего дверные полотна в вертикальном положении. Вдоль конвейера расположены рабочие места. На первых двух (2, 7) наживляют полупетли шурупами на полотне, на третьем рабочем месте (8) окончательно завертывают шурупы шуруповертом, на четвертом - навешивают (вгоняют) полотна в коробку. Рабочий, занятый довертыванием шурупов, управляет педальными упорами 9, с помощью которых дверь устанавливают в нужном месте для выполнения рабочих операций.

Технические условия на изготовление дверей. Двери изготовляют в соответствии с ГОСТ 475-78 и рабочими чертежами. Отклонения от номинальных размеров дверных блоков и сборочных единиц (полотна, коробки) должны соответствовать ГОСТ 6449.1...5-82.

На лицевых поверхностях полотен, коробок провесы деталей, не имеющих фасок в местах сопряжений, не допускаются. Двери повышенной влагостойкости изготовляют из древесины хвойных пород: сосны, ели, пихты, лиственницы и кедра. Применять древесину разных пород в дверном полотне или в коробке не допускается, за исключением сосны, ели, пихты и кедра (под непрозрачную отделку).

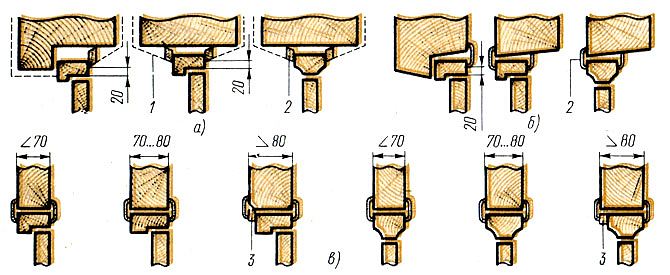

Угловые соединения деталей нужно производить по ГОСТ 9330-76, в том числе: концевые - на сквозных прямых шипах, серединные вертикальные - на сквозных прямых шипах или шкантах, серединные горизонтальные - на несквозных прямых шипах или шкантах.

Угловые соединения деталей нужно производить по ГОСТ 9330-76, в том числе: концевые - на сквозных прямых шипах, серединные вертикальные - на сквозных прямых шипах или шкантах, серединные горизонтальные - на несквозных прямых шипах или шкантах.

Шероховатость лицевых поверхностей дверей (ГОСТ 7016-82) должна быть: под непрозрачное отделочное покрытие - не более 200 мкм, под прозрачное отделочное покрытие - не более 60 мкм.

Двери в основном изготовляют с непрозрачным покрытием. Прозрачным покрытием отделывают двери, изготовленные из древесины твердых лиственных, хвойных и ценных пород, подобранной по качеству, цвету и текстуре.

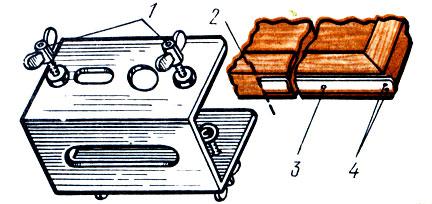

Приборы одного типа и назначения устанавливают в дверях на одном уровне. Перевозят двери и окна в контейнерах (рис. 16).

Рис. 16. Контейнер для перевозки оконных и дверных блоков: 1 - рама, 2 - стойка, 3 - выдвижная штанга, 4 - прижимная балка, 5 - зажимный винт, 6 - прорезиненная лента

При хранении и транспортировании столярных изделий их следует защищать от механических повреждений, загрязнения, увлажнения и прямых солнечных лучей.

Сборка дверных блоков.

Работы по сборке дверных блоков состоят из сборки коробки, отборки фальцев полотен по створу, подгонки двери к коробке, врезки петель, замка и других приборов, установки нащельников, навешивания полотен на петли, олифования и окраски. Коробки собирают в сборочном станке (вайме).

Полотно однопольной двери нужно тщательно подогнать к четвертям коробки. При работе вручную сначала подгоняют кромку одного вертикального бруска, второго и затем горизонтального бруска.

У двупольных дверей сначала отбирают фальц по створу полотен и после подгонки полотен складывают их таким образом, чтобы горизонтальные бруски (рамочных дверей) совпадали, т. е. находились на одном уровне. Затем подгоняют оба полотна, они должны плотно прилегать к четвертям коробки по всему периметру, не выступая за плоскость бруска коробки и не западая. Навешивают полотно на две или три петли, причем бауты верхней и нижней петель должны быть на одной вертикальной оси. Замки врезают с помощью шаблона П. Е. Кускова. Отверстия под замки в дверных полотнах выбирают кондуктором (рис. 17). Им можно выбирать гнезда и на навешенных дверных полотнах.

Рис. 17. Кондуктор для выборки отверстий под замок в дверях: 1 - зажимные винты, 2 - дверь, 3 - рейка, 4 - гвозди

Выбирают гнезда под замки в дверях следующим образом. Открывают дверь примерно под углом 75 ° и закрепляют ее в этом положении, установив два клина под нижнюю часть полотна. После этого размечают место установки кондуктора. Кондуктор устанавливают по разметке и винтами 1 закрепляют на двери.

Фиксировать положение кондуктора можно рейкой 3, прибиваемой гвоздями 4 к кромке полотна сверху. Размер рейки по длине должен соответствовать положению замка от верха двери.

Отверстия в двери по кондуктору выбирают электросверлилкой. Вначале выбирают отверстие для ручки, отверстия и паз для ключевины, затем - паз для замка.

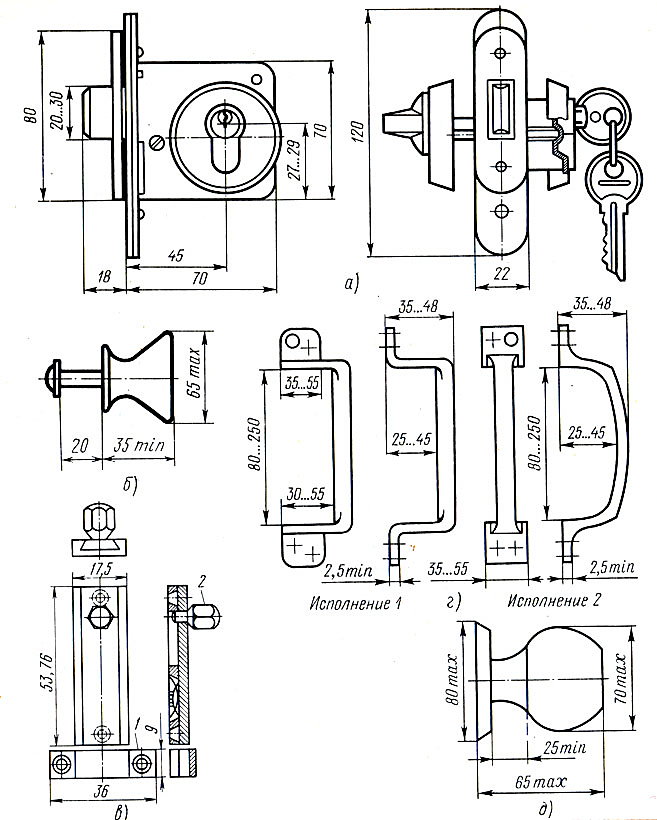

Для закрывания входных дверей в квартире, а также отдельных помещений общественных зданий применяют врезной цилиндровый замок с засовом ЗВ1 (рис. 18, а).

Замки вставляют в вертикальные бруски. При установке замков с ручками необходимо, чтобы ось ручки совпадала с осью ключевины. Планки замков и личинки врезают заподлицо с поверхностью брусков обвязки и коробки.

Для закрывания шкафов применяют запоры (рис. 18, б, в), а для открывания комнатных глухих и остекленных дверей - ручку-скобу (рис. 18, г). Крепят скобу к двери на расстоянии 950...1000 мм от пола. На дверях ванн, санузлов устанавливают ручки-кнопки (рис. 18, д). В дверях, которые не запираются, применяют простые защелки и ручки-кнопки. Для защиты от проникания кухонных запахов в комнаты в дверях кухонь устанавливают врезные защелки.

Рис. 18. Приборы для столярных изделий: а - замок врезной для дверей цилиндровый с засовом ЗВ1, б, в - запоры для шкафов, г - ручки-скобы типа PC, д - ручка-кнопка РК-2; 1 - запорная скоба, 2 - ручка шпингалета

При установке окрашенных оконных и дверных блоков в проемы на поверхности появляются заколы и другие дефекты, которые зашпатлевывают и окрашивают.

Монтаж оконных и дверных блоков

При возведении крупноблочных, кирпичных и деревянных бревенчатых, брусчатых и каркасных зданий дверные блоки устанавливают в основном в процессе возведения стен. Блоки подают к месту установки подъёмными механизмами.

До установки в проем поверхности наружных дверных блоков, примыкающие к каменным стенам, антисептируют и защищают рулонными гидроизоляционными материалами (толем, рубероидом).

При антисептировании дверных коробок по периметру на строительстве их обрабатывают антисептическими пастами с помощью гидро- или краскопультов. Пасту следует наносить равномерным слоем без пропусков. При температуре окружающего воздуха ниже 0 °С пасту подогревают до температуры 30...40 °С.

После нанесения пасты и высыхания ее по периметру к коробке мелкими гвоздями крепят полосы рубероида, толя шириной, равной или несколько большей ширины коробки. Створки или полотно двери до подъема блока в проектное положение следует закрепить, с тем чтобы в процессе подъема они не раскрывались. После этого в блоки ввертывают монтажные крюки (при штучном подъеме). Поднимают блоки двухветвевым стропом. На некоторых стройках блоки комплектуют на квартиру и поднимают краном в контейнере.

Дверной блок ставят в проем свободно, после чего его выверяют и заклинивают клиньями 2 в проектном положении. Усилия заклинивания должны действовать только на торцы коробки. При этом нельзя допускать перекосов коробки, иначе створки, полотна будут плохо открываться и закрываться. До монтажа необходимо проверить, хорошо ли открываются и закрываются дверные полотна. Зазоры после установки между створками, полотнами и коробками не должны превышать более 2 мм, между внутренними дверями и полом - 5...8 мм, между дверями и полом в санузлах - 12 мм.

При монтаже дверных блоков все одноименные элементы располагают на одной линии, например на фасаде многоэтажного здания вертикальные бруски переплетов должны находиться на одной вертикальной линии.

При установке дверного блока в проем его выравнивают по уровню и отвесу как в плоскости стены, так и поперек, с тем чтобы коробка блока не выступала за плоскость стены, если стены не штукатурятся. При оштукатуренных стенах коробка должна выступать за плоскость стены на толщину штукатурки, чтобы наличник прилегал к стене и коробке.

Перед креплением блока проверяют, не перекошена ли коробка. Для этого блок измеряют по диагоналям, натягивая шнур из одного угла в противоположный. Перекос коробки можно проверить также угольником с отвесом.

Коробки, устанавливаемые в проемы наружных стен, должны отстоять от плоскости стены внутрь здания по всему его фасаду на одинаковом расстоянии.

Коробки дверных блоков к каменным стенам и перегородкам крепят шурупами или стальными ершами, которые забивают в деревянные антисептированные пробки, заложенные в стены. Вертикальные бруски коробок прикрепляют к проемам не менее чем в двух местах, причем расстояние между шурупами или ершами должно быть не более 1 м. С деревянными перегородками коробки соединяют гвоздями.

После установки в проем и закрепления блоков зазоры между коробкой и кладкой наружных стен необходимо проконопатить термоизоляционными материалами. Конопатят стальными конопатками. В жилых зданиях оконный и балконный блоки обычно устанавливают в общий проем. Для лучшего крепления блоков желательно в верхней части проема (откоса) в местах стыка блоков ставить дополнительную пробку или металлический закладной элемент.

Оконный и балконный блоки скрепляют между собой гвоздями, прокладывая между блоками рейку толщиной 10...20 мм на половину ширины коробки, с тем чтобы оставшийся зазор можно было в дальнейшем проконопатить.

Для герметизации балконных дверей, а также стыков в наружных панелях в домах повышенной этажности применяют мастику-герметик из полиизобутиленстирола. Мастика хорошо сцепляется с поверхностью древесины и бетона; при положительной температуре воздуха мастику можно применять без предварительного подогрева.

Дверные блоки в проемы кирпичных стен устанавливают с помощью крана. Вертикальные бруски дверной коробки крепят ершами, забиваемыми в деревянные антисептированные пробки, уложенные при кладке стен.

В блочных и панельных зданиях коробка крепится в закладные деревянные антисептированные пробки размером 50X80X120 мм. На отдельных строительствах дверные блоки устанавливают в процессе кладки стен. Для лучшего крепления коробок к кладке по высоте к вертикальным брускам прибивают отрезки проволоки, которые затем закладывают в швы и заделывают раствором.

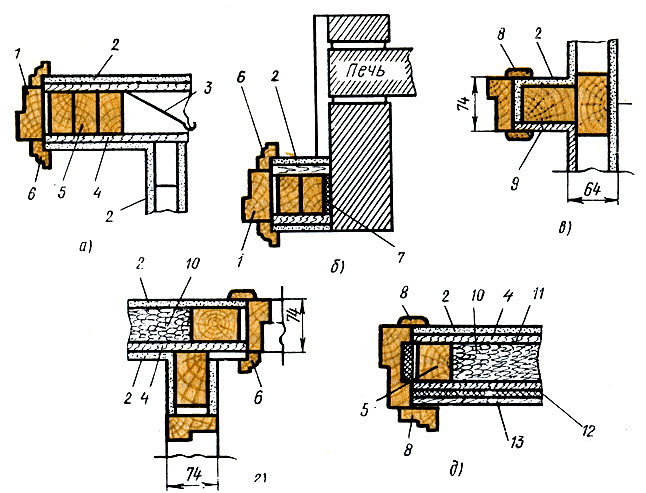

При установке дверных коробок в стенах (рис. 19, а, б) нужно следить за тем, чтобы коробка не была перекошена. При установке дверных блоков в перегородках (рис. 19, в) желательно, чтобы они не выступали из плоскости перегородки. Ввиду того что перегородки имеют толщину около 80 мм, для установки в проем применяют коробки толщиной 74 мм.

Рис. 19. Примеры установки дверных блоков во внутренних стенах и перегородках: а - в кирпичных стенах, б - в стеновых панелях, в - в перегородках; 1 - вариант со штукатуркой, 2 - наличник, 3 – рейка

В стенах деревянных домов - рубленых, брусчатых - в проемах на бревнах, брусьях нарезают гребень, после чего устанавливают коробку, которая в наружной стороне имеет паз, входящий в гребень. Зазор, образующийся между коробкой и стеной, конопатят снаружи и изнутри помещения.

Порядок установки дверных коробок в стандартных домах каркасной конструкции показан на рис. 20. В наружной стене (рис. 20, а) коробка примыкает почти вплотную к стойкам каркаса. После закрепления и проконопачивания зазоров коробку закрывают с обеих сторон обкладкой 6.

Установка коробки к печи показана на рис. 20, б; коробку при установке изолируют от печи огнестойким материалом. В перегородках (рис. 20, в, г) коробку после установки отделывают наличником 8 или наличником и обкладкой 6.

Рис. 20. Установка дверных коробок в деревянных домах каркасной конструкции: а, д - в наружной стене, б - примыкание к печи, в, г - в перегородках; 1 - брусок дверной коробки, 2 - листы гипсовые обшивочные, 3 - плотная бумага (воздухоизоля-тор), 4 - разреженная деревянная обшивка, 5 - рама каркаса, 6 - деревянная обкладка, 7 - войлок, смоченный в глине, 8 - наличник, 9 - твердая древесноволокнистая плита, 10 - минеральный войлок (утеплитель), 11 - битуминизированная бумага (пароизолятор), 12 - мягкая древесноволокнистая плита, 13 - наружная обшивка

После крепления коробки к стене полотно двери снимают с петель, чтобы не повредить его во время отделочных (штукатурных) работ. Концы вертикальных брусков коробки заделывают в пол на проектную глубину. Зазор, образуемый между коробкой и стеной проема, конопатят, а откосы штукатурят.

После выполнения отделочных работ полотно двери вновь навешивают на коробку, проверяя пригонку ее к четвертям коробки.

Притворы окон, балконных и наружных входных дверей уплотняют эластичными прокладками, закрепляемыми после окраски и остекления блоков.

Воздухопроницаемость оконных и балконных блоков, особенно со спаренными переплетами и полотнами, можно предотвратить, применяя приборы, обеспечивающие их натяжение.

Для плотного прилегания к стенам или перегородкам наличники крепят с напуском не менее 10 мм. Правильность установки наличников проверяют отвесом, уровнем и угольником. Крепят их к коробке гвоздями со слегка втопленными шляпками. В углах их соединяют на "ус". Наличники из древесины ценных пород (дуб, красное дерево, палисандр и др.) крепят шурупами. Наличники, установленные в одном помещении, должны иметь одинаковый профиль. Оконные и дверные блоки остекляют после их окрашивания.

Деревянные подоконные доски устанавливают преимущественно в деревянных домах, но делают их и в каменных зданиях после осадки и выполнения штукатурных и санитарно-технических работ.

В одном помещении подоконные доски должны находиться на одном уровне. Нижняя поверхность подоконных досок, примыкающая к каменным поверхностям, должна быть антисептирована и изолирована от кладки стен войлоком. Во избежание задержания влаги верхняя поверхность подоконных досок должна иметь уклон внутрь помещения на 1 %. В каменных зданиях торцы досок, заделываемых в стены, антисептируют и изолируют от кладки толем, рубероидом или другим гидроизоляционным материалом. Длина торцов подоконных досок, заделываемых в стены, составляет около 40 мм.

Контрольные вопросы для закрепления и обобщения усвоенного материала

1. Расскажите о конструкции щитовой двери и заполнении щитов.

2. Что представляют собой рамочные двери?

3. Что представляют собой царговые двери?

4. Расскажите о процессе изготовления щитовых дверей.

5. Расскажите об устройстве линии по изготовлению дверных полотен.

6. Как собирают дверные блоки?

7. Каковы основные технические требования, предъявляемые к дверным блокам?

8. Какие требования предъявляются к качеству стекла?

9. Расскажите о способе раскроя и резки стекла.

10. Назовите способы установки стекол в дверных полотнах.

Требования техники безопасности при ручной обработке древесины

1. Общие требования безопасности.

-

К работе по ручной обработке древесины под руководством мастера производственного обучения допускаются обучающиеся, прошедшие инструктаж по охране труда, медицинский осмотр и не имеющие противопоказаний по состоянию здоровья.

-

Обучающиеся должны соблюдать правила поведения, расписания учебных занятий, установленные режимы труда и отдыха.

-

При ручной обработке древесины возможно воздействие на работающих следующих опасных и вредных производственных факторов:

а) травмирование рук при работе неисправным инструментом;

б) травмирование рук при запиливании заготовок без применения специальных

приспособлений;

г) вдыхание древесной пыли при отсутствии вытяжной вентиляции.

-

При ручной обработке древесины должна использоваться следующая спецодежда: халат хлопчатобумажный или фартук, головной убор.

-

В учебной мастерской должна быть медицинская аптечка с набором необходимых медикаментов и перевязочных средств для оказания первой медицинской помощи при травмах.

-

Обучающиеся обязаны соблюдать правила пожарной безопасности, знать места расположения первичных средств пожаротушения. Учебная мастерская должна быть обеспечена первичными средствами пожаротушения: двумя огнетушителями и ящиком с песком.

-

При несчастном случае пострадавший или очевидец несчастного случая обязан немедленно сообщить мастеру, который сообщает об этом администрации образовательного учреждения. При неисправности оборудования, приспособлений и инструмента прекратить работу и сообщить об этом мастеру.

-

В процессе работы соблюдать правила ношения спецодежды, пользования коллективными средствами защиты, соблюдать правила личной гигиены, содержать в чистоте рабочее место.

-

Лица, допустившие невыполнение или нарушение инструкции по охране труда, привлекаются к ответственности и со всеми обучающимися, проводится инструктаж по охране труда.

2. Требования безопасности перед началом работы.

-

Надеть спецодежду, волосы тщательно заправить под головной убор.

-

Проверить исправность инструмента и разложить его на свои места, убрать с рабочего места все лишнее.

-

Проверить исправность и надёжность крепления к полу верстака.

-

При выполнении работ с образованием древесной пыли включить вытяжную вентиляцию.

3. Требования безопасности во время работы.

-

Надёжно закреплять обрабатываемый материал в зажимах верстака.

-

Работу выполнять только исправным, хорошо налаженным и заточенным инструментом.

-

Инструмент использовать только по назначению.

-

Строгальный инструмент для работы использовать, имеющий гладкие, ровно зачищенные колодки, задний торец, который должен быть закруглен.

-

Лучковой пилой работать только после того, как убедиться, что полотно хорошо разведено и надёжно закреплено, шнур обеспечивает необходимое его натяжение.

-

Технологические операции (пиление, обтёсывание, долбление, сверление, соединение деталей) выполнять на верстаке в условленных местах, используя приспособления, упоры, зажимы, подкладные доски.

-

При запиливании материала ножовкой применять направитель для опоры полотна инструмента.

-

Не допускать захламления верстака отходами и стружкой.

-

Очищать инструмент (рубанок, фуганок, шерхебель и т. д.) от стружки необходимо не рукой, а деревянными клиньями.

-

Не пользоваться в мастерской открытым огнём и электрообогревателями.

-

Не отвлекаться во время работы, следить за правильными приёмами работы.

4.Требования безопасности в аварийных ситуациях.

-

В случае неисправности рабочего инструмента, его затуплении прекратить работу и сообщить об этом мастеру п/о.

-

При возникновении пожара в помещении мастерской эвакуировать обучающихся, сообщить о пожаре администрации техникума и в ближайшую пожарную часть, приступить к тушению очага возгорания с помощью первичных средств пожаротушения.

-

При получении травмы сообщить об этом мастеру п/о, которому необходимо оказать первую помощь пострадавшему, при необходимости отправить его в ближайшее лечебное учреждение и сообщить администрации образовательного учреждения.

5. Требования безопасности по окончанию работы.

-

Привести в порядок инструмент и рабочее место. Стружку и опилки не сдувать ртом и не сметать рукой, а пользоваться для этого щёткой-смёткой.

-

Провести влажную уборку мастерской и выключить вытяжную вентиляцию.

-

Снять спецодежду и тщательно вымыть руки с мылом.

Требования по технике безопасности при пилении древесины ножовками

1. Требование безопасности перед началом работы.

-

Надеть спецодежду.

-

Проверить своё рабочее место, получить инструмент по теме разложить его на верстаке так, чтобы им было удобно пользоваться.

-

Проверить исправность пилы, заточку зубьев и их разводку.

2. Требование безопасности во время работы.

-

Следите за тем, чтобы принятое рабочее положение во время пиления было удобным.

-

Запил делать плавными движениями пилы «на себя».

-

При пилении пользоваться упором, стуслом и другими приспособлениями.

-

Следить, чтобы рабочее место и подходы к нему не были загромождены.

-

Занимать и оставлять рабочее место только с разрешения мастера производственного обучения.

-

Не сдувать ртом опилки с рабочего места и не сметать их рукой, а пользоваться щёткой-смёткой.

-

Запрещается пилить заготовку на весу.

-

Запрещается работать неисправном инструментом.

3. Требования безопасности в аварийных ситуациях.

-

В случае возникновения пожара:

-

эвакуировать обучающихся.

-

отключить электроэнергию.

-

при необходимости вызвать пожарную часть.

-

сообщить администрации образовательного учреждения.

-

приступить к тушению очага возгорания первичным средствами пожаротушения.

-

В случае прорыва отопления:

-

эвакуировать обучающихся.

-

сообщить администрации техникума.

3.3. В случае стихийных бедствий

-

эвакуировать обучающихся.

-

сообщить администрации образовательного учреждения.

3.4. В случае получения травмы:

-

оказать первую доврачебную помощь пострадавшему.

-

при необходимости сопроводить пострадавшего лечебное учреждение.

-

сообщить администрации образовательного учреждения.

4. Требования безопасности по окончании работы.

-

Сдать изделие мастеру производственного обучения на проверку.

-

Сдать инструмент мастеру производственного обучения.

-

Убрать рабочее место.

-

Провести влажную уборку мастерской.

-

Снять спецодежду и помыть лицо и руки с мылом.

требования техники безопасности при долблении древесины долотом и резании стамеской

1. Требование безопасности перед началом работы.

-

Надеть одежду.

-

Проверить своё рабочее место.

-

Получить у мастера п/о инструмент по теме проверить его на исправность (ручки долота должны быть гладкими и с двумя металлическими кольцами).

2. Требования безопасности во время работы:

-

Разложить инструмент на верстаке так, чтобы им было удобно пользоваться.

-

Следить за тем, чтобы на рабочем месте не было ничего лишнего.

-

Не пробовать пальцами острые кромки долота, стамески.

-

Заготовку надёжно закрепить на верстаке.

-

Ударять по долоту киянкой вдоль долота.

-

Переносить долото и стамеску только лезвием вниз.

-

После работы долото и стамеску класть лезвием «от себя».

-

Не сдувать ртом стружку и опилки и не сметать их рукой, а пользоваться для этого щёткой-смёткой.

-

Не работать инструментом на весу.

3. Требования безопасности в аварийных ситуациях.

-

В случае поломки инструмента заменить его.

-

В случае возникновения пожара:

а) эвакуировать обучающихся;

б) сообщить администрации образовательного учреждения;

в) приступить к тушению очага возгорания;

г) при необходимости вызвать пожарную часть.

3.3. В случае стихийных бедствий:

а) эвакуировать обучающихся;

б) сообщить образовательного учреждения;

3.4. При получении травм:

а) прекратить работу;

б) оказать первую медицинскую помощь пострадавшему и при необходимости сопроводить его в лечебное учреждение;

в) сообщить об этом администрации.

4. Требования безопасности по окончании работ

-

Сдать изделие мастеру производственного обучения на проверку.

-

Сдать инструмент мастеру производственного обучения.

-

Убрать рабочее место.

-

Провести влажную уборку мастерской.

-

Снять спецодежду и помыть лицо и руки с мылом.

Требования безопасности при выполнении столярных работ на деревообрабатывающих станках

1. Общие требования безопасности.

1.1. К работе на деревообрабатывающих станках допускаются лица, прошедшие медицинское освидетельствование, прошедшие специальное обучение по соответствующей программе, прошедшие вводный и на рабочем месте инструктажи по охране труда.

1.2. Работник обязан знать Правила внутреннего распорядка учреждения и строго их выполнять.

1.3. Выполнять только ту работу, которая поручена мастером.

1.4. Рабочие, выполняющие столярные работы на деревообрабатывающих станках в столярной мастерской, должны знать: устройство и назначение всех частей и отдельных узлов оборудования; правила эксплуатации оборудования и ухода за ним; правила обмена сигналами.

1.5. Во время работы следует выполнять режим труда и отдыха. Отдыхать и курить разрешается в специально отведённых для этого местах.

1.6. Для освещения и обогревания не пользоваться открытым огнём на рабочем месте.

1.7. При проведении работ на работника могут воздействовать следующие опасные и вредные производственные факторы:

-

подвижные части электромеханического оборудования;

-

физические перегрузки;

-

производственный микроклимат;

-

шум и вибрация от работающих механизмов;

-

пониженный уровень освещённости;

-

запылённость рабочей зоны.

1.8. Опасности в работе. Работа на деревообрабатывающих станках при невыполнении правил техники безопасности может привести к несчастным случаям, а именно:

-

Ранение ног упавшим пиломатериалом.

-

Ранение глаз отлетающей стружкой, осколками режущего инструмента.

-

Поражение электрическим током при отсутствии заземления или неисправности проводки.

-

Ранение при неправильном креплении режущего инструмента.

1.9. Работник, выполняющий работы на лесопильных рамах, должен быть обеспечен спецодеждой:

-

костюмом хлопчатобумажным;

-

рукавицами комбинированными.

На наружных работах зимой дополнительно:

- куртка на утепляющей прокладке.

1.10. Обучающийся в мастерской должен уметь и знать:

- способы оказания пострадавшим первой медицинской помощи, место нахождения медицинской аптечки;

-

сигналы оповещения о пожаре, места расположения средств пожаротушения и уметь пользоваться ими.

1.11. Извещать своего непосредственного руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого заболевания.

1.12. Несоблюдение требований по охране труда является нарушением трудовой и технологической дисциплины. Лица, нарушающие инструкцию, несут ответственность в соответствии с законодательством.

2. Требования безопасности перед началом работы:

2.1. Привести в порядок рабочую одежду: застегнуть пуговицы, заправить одежду так, чтобы не было развевающих концов; убрать волосы под головной убор. Не работать в легкой обуви (тапочках, сандалиях и пр.).

2.2. Подготовить рабочее место к работе согласно требованиям технологии по безопасности выполнения операции и указаниям мастера.

2.3. Убедиться в наличии и исправности ограждений, предохранительных приспособлений, заземления и сигнализации на деревообрабатывающих станках.

-

Проверить:

- исправность пил (фрез, ножей), правильность их установки и надёжность крепления. Боковые поверхности полотен пил (фрез, ножей) должны быть гладкими и не иметь трещин. Не допускается отсутствие двух зубьев, расположенных рядом, а также более трех сломанных зубьев на всей рабочей длине пилы.

2.5. Проверить на холостом ходу:

- исправность органов управления (механизмов главного движения, подачи, пуска, останова движения и т.п.);

-

нет ли заеданий или излишней слабины в движущихся частях оборудования;

- действие тормоза, который должен обеспечивать безотказное торможение.

Не разрешается пуск станков со снятыми ограждениями.

-

При обнаружении неисправностей во время осмотра и опробования на холостом ходу станков и невозможности их устранения своими силами работник обязан доложить непосредственному руководителю (мастеру).

-

Во время работы быть внимательным.

3. Требования безопасности во время работы:

3.1. Перед каждым включением деревообрабатывающего станка убедиться, что пуск никому не угрожает опасностью. Пуск пилорамы и других станков без предварительного звукового сигнала не допускается.

3.2. Не начинать работать на станках до установления нормального режима оборотов.

3.3. При смене пил (ножей, фрез) в момент натяжения занимать устойчивое положение, не пользоваться наращенным ключом. Сменять пилы (ножи, фрезы) только под руководством мастера. Запрещается пользоваться незаточенными ножами, фрезами и неразведёнными пилами.

3.4. Рабочее место содержать в чистоте. Периодически очищать его от опилок и мусора.

3.5. Застрявшие частицы древесины (засоры) между пилами (ножами, фрезами), удалять специальной металлической линейкой-выколоткой, чистку, обтирку, прочистку вальцов только при полной остановке лесопильной рамы.

3.6. Следить чтобы все болты, гайки, стопоры, винты и т.п. всегда были затянуты.

3.7. Не останавливать станок во время распиловки лесо- и пиломатериала, за исключением аварийных случаев.

3.8. Во время работы запрещается подтягивать болты, смазывать и чистить станок, вытаскивать руками застрявшие куски древесины.

3.9. Не допускать на своё рабочее место лиц, не имеющих отношения к порученной работе.

-

Остановить станок в случаях:

-

возникновения ненормального стука или другого необычного шума;

-

обнаружения в обрабатываемом лесо- и пиломатериале металлических включений (скоб, гвоздей, болтов), цементного раствора, лакокрасочных покрытий, обледенелости;

-

застревания между пилами частиц древесины;

-

перегрева оборудования и появления дыма и запаха гари;

-

появления запрещающего сигнала (светового или звукового).

3.11. Запрещается оставлять включённым в сеть станок без присмотра. Если временно отлучаетесь с рабочего места, необходимо выключить оборудование и убедиться в полном останове всех механизмов.

4. Требования безопасности в аварийных ситуациях.

4.1. При возникновении поломок деревообрабатывающего оборудования, появлении посторонних звуков при работе прекратить его эксплуатацию. Доложить о принятых мерах непосредственному руководителю (мастеру) и действовать в соответствии с полученными указаниями.

4.2. В аварийной обстановке:

-

оповестить об опасности окружающих работников;

-

доложить непосредственному руководителю о случившемся;

-

действовать в соответствии с планом ликвидации аварий.

4.3. При возникновении пожара необходимо:

-

прекратить работу;

-

отключить пилораму;

-

сообщить руководству и приступить к тушению пожара имеющимися средствами пожаротушения.

4.4. Пострадавшему при травмировании, отравлении и внезапном заболевании оказать первую доврачебную помощь и, при необходимости, организовать доставку его в медчасть.

4.5. При получении травмы немедленно прекратить работу, поставить в известность администрацию и обратиться за медицинской помощью.

5. Требования безопасности после окончания работы:

-

Отключить станок от сети, при необходимости отсоединить заземление и очистить его от пыли и грязи.

-

Остатки материалов, незаконченные изделия сдать мастеру.

-

Убрать своё рабочее место, пользуясь щёткой-смёткой. Сдувать стружку ртом или сметать рукой запрещается.

-

Сообщить мастеру о всех выявленных неполадках в работе оборудования.

-

Привести свой внешний вид в порядок (вымыть руки и лицо тёплой водой с мылом), сдать спецодежду мастеру.

-

Из мастерской выходить с разрешения мастера.

Требования безопасности при выполнении столярных работ ручным электроинструментом

1. Общие требования безопасности.

1.1. К работе ручным электроинструментом допускаются лица, прошедшие медицинское освидетельствование, прошедшие специальное обучение по соответствующей программе, прошедшие вводный и на рабочем месте инструктажи по охране труда.

1.2. Работник обязан знать Правила внутреннего распорядка учреждения и строго их выполнять.

1.3. Выполнять только ту работу, которая поручена мастером.

1.4. Рабочие, выполняющие ручные работы в столярной мастерской, должны знать: устройство и назначение электроинструмента и приспособлений; правила их эксплуатации и ухода за ними.

1.5. Во время работы следует выполнять режим труда и отдыха. Отдыхать и курить разрешается в специально отведённых для этого местах.

1.6. Опасности в работе. Работа с переносным электроинструментом при невыполнении правил техники безопасности может привести к несчастным случаям, а именно:

-

Ранение ног упавшим электроинструментом.

-

Ранение глаз отлетающей стружкой, осколками режущего инструмента.

-

Поражение электрическим током при отсутствии заземления или неисправности проводки.

-

Ранение при неправильном креплении режущего инструмента.

1.7. Обучающийся в мастерской должен уметь и знать:

- способы оказания пострадавшим первой медицинской помощи, место нахождения медицинской аптечки;

-

сигналы оповещения о пожаре, места расположения средств пожаротушения и уметь пользоваться ими.

1.8. Извещать своего непосредственного руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, об ухудшении состояния своего здоровья, в том числе о проявлении признаков острого заболевания.

1.9. Несоблюдение требований данной инструкции по охране труда является нарушением трудовой и технологической дисциплины. Лица, нарушающие инструкцию, несут ответственность в соответствии законодательством.

2. Требования безопасности перед началом работы:

2.1. Привести в порядок рабочую одежду: застегнуть пуговицы; убрать волосы под головной убор. Не работать в легкой обуви (тапочках, сандалиях и пр.).

2.2. Проверить наличие инвентаря (сидение, щётка-сметка, совок), исправность верстака (зажимные коробки, упоры для пиления, зажимные клинья, приспособления для чертежа).

-

Разложить на верстаке инструмент индивидуального пользования в строгом порядке, установленном мастером. На верстаках не должно быть ничего лишнего.

-

Получая инструмент, путём внешнего осмотра убедиться:

-

в надёжности крепления всех резьбовых соединений;

-

в лёгкости и плавности движения всех ходовых частей;

-

в правильности направления вращения режущего инструмента;

-

в исправности токоведущего шлангового кабеля и защитного заземления;

-

в надёжности работы выключателя.

-

Не выполнять работ, не входящих в круг прямых обязанностей, без разрешения мастера.

-

Изучить правила оказания первой помощи и практического применения искусственного дыхания при поражении электротоком.

-

Получить монтёрские резиновые перчатки и коврик. Предварительно проверить их исправность.

-

Во время работы быть внимательным.

3. Требования безопасности во время работы:

-

Не допускать наличия гвоздей и других металлических предметов в обрабатываемом материале.

-

Не допускать сырости, загрязнения, попадания стружек и других посторонних предметов на электроаппаратуру.

-

Следить за исправностью защитного заземления инструмента.

-

После установки обрабатываемой детали на верстаке или другом рабочем месте включить электроинструмент, подать (нажать) его так, чтобы не было резкого движения или толчка.

-

Нельзя работать при вибрации электроинструмента.

-

Обрабатывать детали в специальных пакетах (шаблонах) или надежно закреплённые.

-

Отлучаясь от рабочего места, обязательно следует отключить электроинструмент от сети.

-

Ставить или класть электроинструмент в безопасном положении.

-

Работать переносным электроинструментом, следить за питающим кабелем (не допуская его скручивания, завала и других механических воздействий).

-

Не производить частичную разборку и регулировку режущего инструмента без отсоединения электроинструмента от питающей сети.

-

Не переходить с одного участка работы на другой с невыключенным электроинструментом.

-

Хранить электроинструмент в определённом месте.

4. Требования безопасности после окончания работы:

-

Отключить электроинструмент от сети, отсоединить заземление и очистить его от пыли и грязи. Проверить состояние инструментов и положить их в том порядке, как установлено мастером.

-

Остатки материалов, незаконченные изделия сдать мастеру.

-

Убрать своё рабочее место, пользуясь щёткой-смёткой. Сдувать стружку ртом или сметать рукой запрещается.

-

На верстаке проверить наличие и состояние клиньев, а зажимные коробки (задняя, передняя) завинтить до установленного зазора (не более 2 - 5 мм).

-

Привести свой внешний вид в порядок, сдать спецодежду мастеру.

-

Из мастерской выходить с разрешения мастера.

Требования безопасности при выполнении стекольных работ

1. При погрузке, разгрузке и транспортировании стекла стекольщики обязаны:

1.1.транспортирование и хранение стекла осуществлять в специально предназначенной для этого таре в вертикальном положении;

1.2. при установке стекла в ящик и при его извлечении пользоваться рукавицами;

1.3. для перемещения тяжёлых стёкол применять специальные тележки, носильные ремни и вакуумные захваты;

1.4. при транспортировании витринных стекол больших размеров применять специальные тележки, а их подъём к месту работы осуществлять с помощью средств механизации.

2. При резке и обработке стекла стекольщики обязаны:

2.1. производить раскрой стекла на столах-верстаках, поверхность которых обшита войлоком или линолеумом;

2.2. очищать стол в процессе работы от стеклянной крошки сухой щёткой-смёткой;

2.3. выполнять работу в нарукавниках (закрывающих руку до плеча) и крагах (закрывающих ноги до колена);

2.4. протирать перед резкой грязное и мокрое стекло, а стекла, принесЁнные с мороза, предварительно отогревать.

2.5. При использовании кислоты для матовки стекла, а также приготовления замазки, содержащей вредные вещества, для защиты кожи рук следует использовать защитные пасты и кремы.

3. При выполнении работ на высоте стекольщики обязаны:

3.1. применять предохранительный пояс с закреплением его за элементы конструкций или страховочный канат при выполнении работ с приставных лестниц на высоте более 1,3 м, а также на поверхностях с уклоном 20 и более (например, остекление фонарей двускатных крыш);

3.2. при необходимости резки или выемки битого стекла на высоте отходы собирать в одно место и складировать в тару, а затем сносить их вниз;

3.3. при установке или выемке витринных стекол предварительно подготовить леса или подмости с настилом ниже фальца на толщину подкладки;

3.4. стекло и другие материалы держать в специальных ящиках, не допуская их падения. Запрещается при выполнении работ с приставных лестниц опирать лестницы на стёкла (в витринах) и бруски переплётов, а также перемещаться по приставным лестницам со стеклом.

4. При вставке стёкол больших размеров стекольщики обязаны:

4.1. вставку стёкол вести сверху вниз;

4.2. при установке витринных стекол использовать мягкие подкладки;

4.3. вставляемое стекло двигать к проёму по настилу вместе с подкладками, уложенными в одном уровне с нижним фальцем;

4.4. устанавливать стёкла с применением специальных средств механизации (траверсы и грузоподъёмного крана).

Список литературы

Основные источники:

1. Крейндлин, Л.Н. Столярные, плотничные и паркетные работы: Практичное пособие / Л.Н. Крейндлин - Москва: Высшая школа, 1989 - с.352 с ил.

2. Клюев, Г.И. Столярно-плотничные, стекольные и паркетные работы повышенной сложности: учебное пособие / Г.И. Клюев. – М.: Академия, 2011. – 240 с.

3. Клюев, Г.И. Столяр (повышенный уровень): учебное пособие / Г.И. Клюев. – М.: Академия, 2011. – 80 с.

4. Степанов, Б.А. Материаловедение для профессий, связанных с обработкой дерева: учебник для НПО; учебное пособие для СПО / Б.А. Степанов. – 7-е изд., перер. и доп. – М.: Академия, 2012. – 328 с.

5. Степанов, Б.А. Технология плотничных, столярных, стекольных и паркетных работ: / Б.А. Степанов. – 4-е изд., стер. – М.: Академия, 2012. – 336 с.

6. Обливин, В.Н. Охрана труда (деревообработка): учебник / В.Н. Обливин. – М.: Академия, 2012. – 288 с.

Дополнительные источники:

1. Клюев, Г.И. Справочник мастера столярного и мебельного производства: учебное пособие / Г.И. Клюев. – 3-е изд., стер. – М.: Академия, 2012. – 368с

2. Клюев, Г.И. Столяр (базовый уровень): учебное пособие / Г.И. Клюев. – М.: Академия, 2011. – 80 с.

3. Клюев, Г.И. Технология столярно-плотничных и паркетных работ: Рабочая тетрадь: учебное пособие / Г.И. Клюев – 4-е изд., стер. – М.: Академия, 2011. –96 с.

4. Степанов, Б.А. Материаловедение (деревообработка): учебное пособие / Б.А. Степанов. – М.: Академия, 2012. – 80 с.

5. Степанов, Б.А. Справочник плотника и столяра: учебное пособие / Б.А. Степанов. – 2-е изд., испр. – М.: Академия, 2011. – 304 с.

Нормативно-правовые источники:

СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования». Приняты и введены в действие постановлением Госстроя России от 23.07.2001 № 80. Зарегистрированы Минюстом России 9 августа 2001 № 2862

Полезное для учителя