СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до 26.05.2025

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Исследование процесса термической утилизации отходов кожевенной промышленности

При переработке кожевенного сырья в коже образуется большое количесто отходов (30-50 % от массы сырья). По данным, в зависимости от массы шкуры крупного скота при ее переработке образуется от 6,2 до 7,4 г отходов в пересчете на массу сухого вещества. Потери белкового вещества в значительной степени объясняется своеобразной конфигурацией шкур животных, различием их толщины по топографическим участкам. Вывоз в отвалы отходов кожевенного производства помимо материальных потерь ведет к загрязнению окружающей среды, причем особую опасность представляют биологически плохо разлагаемые дубленные отходы - стружка, обрезь, пыль.

Просмотр содержимого документа

«Исследование процесса термической утилизации отходов кожевенной промышленности»

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

Уфимская государственная академия

экономики и сервиса

Кафедра «Охрана окружающей среды и

рациональное использование природных ресурсов»

| РЕЦЕНЗЕНТ Ф.Я.Багаутдинов "___"_____________2009 г.

| Допущен к защите Зав. кафедрой __________С.В.Николаева "___"____________2009 г.

|

ДИПЛОМНАЯ РАБОТА

ИССЛЕДОВАНИЕ ПРОЦЕССА ТЕРМИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ КОЖЕВЕННОЙ ПРОМЫШЛЕННОСТИ

ДР. ЗО. 280201.65.2ОЗК32.0601117

| Дипломник: | Э.Х. Сагинбаева |

| Руководитель, канд. техн. наук, доцент | С.П. Ломакин |

| Консультанты: |

|

| по эколого-экономическому разделу, канд. хим. наук, доцент | Т.Ш.Маликова |

| по безопасности жизнедеятельности, канд. хим. наук, доцент | Л.Н.Короткова |

| Нормоконтролер, канд. хим. наук, доцент | А.И.Ильясова |

|

|

|

Уфа - 2009

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 6

1. ЛИТЕРАТУРНЫЙ ОБЗОР 7

1.1 Экологические проблемы кожевенной промышленности. Источники загрязнения 7

1.2 Хром, его соединения и свойства. Соединения хрома применяемые в кожевенной промышленности и их свойства 8

1.3 Исследование состава кожевенных отходов, применяемых в производстве обувных картонов 12

1.4 Лабораторный контроль 19

1.5 Основные направления работ по охране природы от вредного воздействия хромовых стоков 22

1.6 Новая технология локальной очистки технологических сточных вод от красителей 23

1.7 Термическая утилизация 27

2. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ 29

2.1 Объекты исследования и их характеристики 29

2.1.1 Физические характеристики пыли и стружки 30

2.2 Общие методы исследования карбонизированных остатков 31

2.2.1 Определение плотности и объема пустот полученных углеродистых остатков 33

2.2.2 Термогравиметрический метод анализа 35

2.2.3 Определение содержания серы 36

2.2.4 Определение оксида хрома в образцах ПК и СК 37

2.3 Определение адсорбции водорастворимых красителей

карбонизированными образцами кожевенной стружки и пыли 41

3. РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ 46

3.1 Термогравиметрические исследования карбонизированных отходов 46

3.2 Изучение адсорбционной способности хромогена черного специального на образцах карбонизатов кожевенных отходов 50

4. ЭКОЛОГО – ЭКОНОМИЧЕСКАЯ ЧАСТЬ 56

4.1 Предотвращенный экологический ущерб от загрязнения водных

ресурсов 56

5. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ 58

5.1 Производственная безопасность 58

5.1.1 Вредные производственные факторы в кожевенной

промышленности 58

5.1.2 Хромированная кожевенная пыль 59

5.1.2.1 Мероприятия по снижению пыли 60

5.1.3 Производственный шум 61

5.2 Защита населения в чрезвычайных ситуациях 64

5.2.1 Противопожарные мероприятия в кожевенной промышленности 64

ВЫВОДЫ 68

СПИСОК ЛИТЕРАТУРЫ 69

ВВЕДЕНИЕ

При переработке кожевенного сырья в коже образуется большое количество отходов (30 - 50 % от массы сырья). По данным, в зависимости от массы шкуры крупного скота при ее переработке образуется от 6,2 до 7,4 г отходов в пересчете на массу сухого вещества. Потери белкового вещества в значительной степени объясняется своеобразной конфигурацией шкур животных, различием их толщины по топографическим участкам. Вывоз в отвалы отходов кожевенного производства помимо материальных потерь ведет к загрязнению окружающей среды, причем особую опасность представляют биологически плохо разлагаемые дубленные отходы - стружка, обрезь, пыль. Ежегодно безвозвратно теряется десятки тысяч тонн белкового веществ. Сегодня необходимы технические решения по созданию безотходного кожевенного производства.

Наиболее существенное снижение отходов дает контурирование и мздрение кожевенного сырья в условиях мясокомбинатов. Анализ, проведенный УКРНИИПК , показал, что в этом случае количество отходов в кожевенном производстве сокращается на 23 % от общей массы отходов.

Высокая стоимость кожевенного сырья и большое количество неизбежных технических отходов комиссионного и обувного производства обуславливают актуальность проблемы эффективного использования вторичного кожевенного сырья. В настоящее время основные трудности связаны с переработкой дубленных отходов, объем которых составляет около половины всех отходов кожевенной промышленности и 100 % твердых отходов производства кожаной обуви.

Цель дипломной работы является исследование процесса термической утилизации отходов кожевенной промышленности.

1 ЛИТЕРАТУРНЫЙ ОБЗОР

1.1 Экологические проблемы кожевенной промышленности. Источники загрязнений

Сточные воды кожевенных предприятий характеризуются большим содержанием различных вредных органических и неорганических примесей. Все эти отходы загрязняют окружающую среду и занимают определенную долю в себестоимости получаемого продукта. Поэтому желательно их нейтрализовать или, что еще лучше, ввести снова в производственный цикл, для чего необходимо разработать принципы малоотходной и безотходной технологии.

Сточные воды, содержащие органические примеси, оказывают особо вредное влияние на биосферу. Вредное воздействие органических примесей на водоемы и прилегающие к ним районы весьма разнообразно и оценивается в частности, химическим и биологическим потреблением кислорода. Органические примеси, попадая в водоемы связывают растворенные в воде кислород на окислительные процессы и в первую очередь на аэробное биологическое разложение примесей. Таким образом, сброс стоков, содержащий органические вещества, приводят к дефициту кислорода, необходимого для существования живых организмов и растений в водоемах. Косвенными показателями загрязненности сточных вод (и водоемов) органическими веществами служит окисляемость или химическое потребление кислорода (ХПК) и биологическое потребление кислорода (БПК) [1].

Сточные воды, содержащие - неорганические вещества наносят большой вред окружающей среде, а также организму человека. Например соли тяжелых металлов, попадая в организм человека, способствуют образованию комплексных соединений с важнейшими веществами нашего организма. Если образуется комплексное соединение с кальцием, то это влияет на костную систему. Возникают злокачественные опухоли . так как соли тяжелых металлов, попадая в организм человека практически уже не выводятся. Поэтому на сегодняшний день очистка сточных вод является актуальной проблемой.

Критерием загрязненности сточных вод, при сбросе их в водоемы, является ухудшение качества природных вод вследствие изменения органолептических свойств, появления вредных веществ для человека. животных, птиц, кормовых организмов, а также нарушения процессов самоочищения и санитарного режима поверхностных источников.

Все вышесказанное лишний раз подтверждает необходимость совершенствования работы централизованных станций аэрации и тщательной, локальной очистке всех категорий сточных вод перед выпуском в городскую канализацию [2].

1.2 Хром его соединения и свойства. Соединения хрома применяемые в кожевенной промышленности и их свойства

Хром - химический элемент VI группы периодической системы. Открыт Л.Н. Вокленом в 1797.

Содержание в земной коре 8,3x10-3 % по массе. Температура плавления 1890 оС, температура кипения 2680 оС. Степень окисления +2, +3, + 6, реже +1, +4, +5. Химически мало активен. В обычных условиях устойчив к действию кислорода и влаги, реагирует с F2, с разбавленной HCI - кислотой и H2SO4 , царская водка и HNO3 нассивируют хром, выше 600 ОС реагирует с парами воды, N2, С, S [3].

Применяется хром как компонент нержавеющих сталей и сплавов, для нанесения декоративных и коррозионных покрытий, порошковый хром - в производстве герметов и материалов для сварочных электродов.

Хром образует много соединений. Рассмотрим некоторые из них: гидроксид хрома (III) Сг(ОН)3 серо - зеленое или серо - голубое амфотерное вещество t разложения 100 ОС, не растворим в воде. Получается взаимодействием соединения Сг (III) с гидроксидами щелочных металлов или аммония. Применяется для получения солей Сг (III).

Дихлорид хрома CrCI2, температура плавления 824 ОС, температура кипения 1330 ОС, растворяется в воде, плохо в спирте. Водные растворы и гидраты быстро окисляются на воздухе до соединения Сг (III) зеленый получается взаимодействием HCI с Сг при 600 - 700 ОС;

Хром (III) сульфата гидрат Cr2(SO4)3x18H2O существует в виде кристаллических модификациях: 1) сине - фиолетовая с t плавления 80 - 85 ОС выше 110 - 115 ОС обезвоживается с образованием фиолетово - красных кристаллов с t разложения 700 - 735 ОС, растворяется в воде при 25 ОС;

2) зеленая, которая при 400 - 500 ОС обезвоживается, плохо растворяется в воде. Применяется для получения хрома, протрава при крашении тканей, дубитель в кожевенной промышленности. Хрома трихлорид CrCI3, фиолетовые кристаллы, t плавления 452 ОС, t возгорания 950 ОС, при 1300 ОС диссоциирует, растворяется в воде и спирте. Применяется для получения других солей Сг (III), для нанесения покрытий хрома на сталь химическим осаждением из газовой фазы, протрава при крашении тканей, для электрического и электротермического получения хрома [4].

Оксиды зеленая х-форма СгОЗ со структурой корунда образуется при сжигании хрома в атмосфере кислорода, при термическом разложении СгОЗ, а также при прокаливании оксида Cr2 O3xnH2O. Гидроксид осаждают добавлением ОН- к растворам солей Сг (III). Гидратированный оксид обладает амфотерными свойствами.

Соединение хрома и применение технологических процессах выделки и наполнение кожи приведены в таблице 1.1.

Таблица 1.1

Соединение хрома, применение в технологических процессах выделке и наполнение кожи [5]

| Название | Химическая формула | Мольная масса | Физическое состояние |

| 1 | 2 | 3 | 4 |

| 1. Материалы для отмочно-зольных процессов Сульфид натрия |

Na2S |

78,06 |

Монолитная масса, чешуйки гранулы от светло до темно- коричневого цвета. Легко разлагается под действием и разб. H2SO4 |

| Сульфит натрия кристалл | Na2SО3 | 252,17 | Кристаллический рассыпчатый порошок бледно-розового или бледно- желтого цвета |

| Сульфит натрия безводный | Na2SО3 | 126,10 | Кристаллическая масса от светло до темно- коричневого цвета |

| Карбонат натрия | Na2СО3 | 106,0 | Мелко-кристаллический порошок белого или светло – серого |

| Гидрооксид натрия технический | NaОН | 39,97 | Чешуйчатая или плавленая масса белого цвета в тв.ф., бесцветная или голубоватая жидкость |

| Окись кальция | СаО | 56,08 | Порошок белого цвета |

| Сульфгидрат натрия технический | NaSH | 56,07 |

|

| Хлорид кальция технический | СаСI |

|

|

| Ортофосфат натрия или тринатрийфосфат | Na3РО4хН2О | 181,96 | Белые неслеживающиеся кристаллы |

Продолжение таблицы 1.1

| 1 | 2 | 3 | 4 |

| Соляная кислота | НСI | 36,46 | Бесцветная или желтоватого цвета жидкость |

| Борная кислота | Н3ВО3 | 61,84 | Гибкие, бесцветные, жирные чешуйки с перламутровым блеском |

| Хлорид аммония | NН4 СI | 53,49 | Порошок или гранулы белого или слегка желтоватого цвета |

| 2.Неорганические дубители Дихромат натрия |

Na2Cr2O7x2H2O |

298,05 |

Неслеживающиеся кристаллы или гранулы от светло-оранжевого до темно-красного цвета |

| Дихромат калия | К2 Cr2O7 | 294,2 | Прозрачные оранжево-красные кристаллы |

| Монохромат натрия | Na2CrO4 | 162,0 | Кристаллы желтого цвета |

| Хромокалиевые квасцы | КCr(SО4)2х12Н2О | 483,53 | Вязкие сине-черные гигроскопические массы, кристаллизующие в виде больших темно-фиолетовых октаэдров |

| Алюмокалиевые квасцы | АIК(SО4)2х12Н2О | 474,4 | Мелкокристаллический порошок белого цвета, не содержащий комков, крупных кристаллов и посторонних включений |

| Алюмоаммониевые квасцы | АINН(SО4)2х12Н2О | 453,2 | Кристаллический порошок белого цвета |

| 3. Наполнители для кожи Сульфат магния |

MgSO4x7 Н2О |

246,48 |

Бесцветные кристаллы, легко растворимые в воде |

Продолжение таблицы 1.1

| 1 | 2 | 3 | 4 |

| Сульфат натрия | Na2 SO4 | 142,05 | Порошок или гранулы белого цвета, иногда с сероватым оттенком |

| Сульфат натрия десятивидный (глауберова соль) | Na2 SO4х10 Н2О | 222,21 | Прозрачные, бесцветные кристаллы |

| Хлорид бария технический | Ва СI2 х2 Н2О | 244,28 | Бесцветные плоские ромбовидные кристаллы, устойчивые на воздухе, очень ядовитые |

1.3 Исследование состава кожевенных отходов, применяемых в производстве обувных картонов

В работе установлена химическая неоднородность кожевенных отходов, используемых в производстве обувных картонов.

Основным сырьем в производстве обувных картонов являются отходы кожевенной промышленности: стружка кожевенная хромовая (ОСТ 17-245-86), отходы кож комбинированного метода дубления - вырубка кожевенная (ОСТ 17-441-74). Несмотря на то, что количественный и качественный состав дубящих веществ в кожевенных отходах влияет на условия их размола, прокаливания и свойства картонов, входной контроль их свойств на предприятиях "ИСКОЖ" практически отсутствует. Поэтому актуальным является выбор методик определения дубящих веществ в кожевенных отходах. Исследования проводились на Черногорском комбинате «ИСКОЖ», где было отобрано пять партий вырубки кожевенной и четыре партии стружки кожевенной хромовой [6].

Содержание дубящих веществ в образцах определялось методами качественного и количественного спектрального анализов на спектрографе типа ДФС-8 с трех линзовой системой освещения и решеткой с размером ячеек соответственно 60 и 600 шт/мм, содержание оксида хрома – атомно -абсорбционным методом на спектрометре АА-3. Использовались также объемные методы анализа. Определение содержания влаги проводилось по ГОСТ 938.1-67, минеральных веществ - по ГОСТ 938.2-67, жировых веществ по ГОСТ 938.5-68, гольевого вещества по ГОСТ 938.7-68.

Прежде всего разрабатывались методики анализа дубящих веществ в кожевенных отходах. Особую сложность представляли исследования вырубки кожевенной, так как дубящих веществ в них различный и может включать до пяти наименований. В работе ограничились определенным содержанием неорганических дубящих. Первоначально был выполнен качественный спектральный анализ, результаты которого позволили обнаружить хром, титан, алюминий и свинец в составе исследуемых партий кожевенной вырубки.

При подборе методики кожевенного спектрального анализа возникли трудности из-за большого содержания наполнителей в коже, которые при сжигании в дул дают на спектрограмме молекулярные полосы и большой фон фотопластинки, затрудняя интерпретацию результатов. Возникла необходимость удаления из образцов органических веществ, мешающих определению, что и было достигнуто посредством снижения навески волокнистого сырья в муфельной печи при температуре 600 ОС [7].

Образовавшаяся при этом зола использовалась для получения спектрограмм, при расшифровке которых было обнаружено незначительное содержание свинца и алюминия, поэтому эти элементы при дальнейшем анализе спектрограмм не рассматривались.

Результаты расшифровки спектрограмм представлены в таблице 1.2.

Атомно - абсорбционный метод применялся только для определения

содержания оксида хрома в образцах. Сравнение результатов, полученных двумя перечисленными методами, дает относительную ошибку 10,2 %.

Поскольку допустимая ошибка спектрального метода анализа составляет 20 %, то полученные результаты признаны достаточно точными. Далее оценивалась точность объемного метода анализа. Среднее отклонение по содержанию оксида хрома, установленное атомно - абсорбционным и объемным методами анализа, составило 6,1 %. Строго говоря точные результаты признаются при отклонении порядка 5 %, поэтому данные объемного анализа можно условно признать удовлетворительными.

Среднее отклонение содержание титана, установленное объемным методом и спектральным методами, составляет 9 %, что также подтверждает удовлетворительную точность объемного метода анализа. Полученные данные позволили обоснованно рекомендовать объемный метод анализа содержания минеральных дубителей в кожевенных отходах. Для практического использования на предприятиях "ИСКОЖ". Кожевенные методики определения оксидов хрома, титана и циркония были уточнены, опробованы и внедрены в практику работы входного контроля Черногорского комбината "ИСКОЖ".

Кроме того, проводили химический анализ нескольких партий сырья.

При этом установлено, что в целом химический состав вырубки кожевенной соответствует составу кож для низа обуви, состав кожевенной хромовой стружки требованиям ГОСТ. Однако влажность последней оказалась очень низкой. Снижение влажности весьма нежелательно, оно связано с нарушением правил хранения, транспортировки стружки кожевенной хромовой и может замедлить процесс и набухания в воде при размоле, что негативно отразится на качестве полученного волокна [8].

При сравнении химического состава различных партий вырубки кожевенной выявлен наибольший разброс содержания неорганических водовымываемых веществ (49 %), основу которых составляют минеральные наполнители, содержание оксида хрома и титана в разных партиях изменяется в пределах 33 - 28 %.

Партии стружки кожевенной хромовой существенно отличаются по содержанию неорганических (29 %) и органических (39 %), водовымываемых веществ, по содержанию золы (25 %) и оксида хрома (19 %).

На основании анализа результатов, можно сделать вывод, что кожевенное сырье, поступающее на Черногорский комбинат "ИСКОЖ" недостаточно однородно по составу, особенно это относится к содержанию водорастворимых веществ и дубящих соединений, то есть тех показателей, которые влияют на процесс проклеивания и свойства кожевенных картонов. Поэтому рекомендуется регулярно проводить контроль перечисленных показателей свойств кожевенных отходов, использующихся в производстве картонов [9].

Таблица 1.2

Сравнение результатов спектрального, объемного и атомно - абсорбционного методов анализа кожевенных отходов

| Определяемый элемент,% | Вырубка кожевенная в партии | Стружка кожевенная хромовая в партии |

| Спектральный анализ | ||

|

| 1 2 3 4 5 | 1 2 3 4 |

| Окись хрома | 0,9 1,2 1,4 1,4 1,5 | Не определяется |

| Окись титана | 3,8 5,2 4,5 3,8 4,5 | Отсутствует |

| Атомно-абсорбционный анализ | ||

| Окись хрома | 1,2 1,4 1,7 1,6 1,8 | 3,4 3,8 4,1 3,3 |

| Окись титана | 4,3 5,9 4,9 4,2 5,0 | Отсутствует |

| Химический анализ кожевенных отходов | ||

| Влага | 10,5 13,2 11,9 12,8 12,3 | 16,2 17,3 14,7 15,4 |

| Зола | 7,9 8,3 8,6 9,1 8,2 | 14,5 12,7 15,5 11,5 |

| Водовымываемые общие | 17,5 20,9 21,0 19,7 18,3 | 13,5 15,4 16,2 19,5 |

| Неорганические | 5,9 7,8 8,1 4,2 4,1 | 7,3 6,5 6,8 10,3 |

| Органические | 11,6 13,1 12,9 15,5 14,2 | 6,2 8,9 9,4 10,3 |

| Жирующие несвязанные | ||

| Гольевые | 59,4 55,7 57,3 54,9 55,8 | 56,6 55,1 58,5 59,9 |

| Окись хрома | 1,2 1,4 1,7 1,6 1,8 | 3,4 3,8 4,1 3,3 |

| Окись титана | 4,3 5,9 4,9 4,2 5,0 | Отсутствует |

Технология нанесения электрохимических покрытий является в настоящее время одним из основных загрязнений окружающей природной среды в крупных промышленных центрах высокотоксичными ионами тяжелых металлов.

В результате многолетней практики сложился следующий подход к решению проблемы очистки сточных вод: раздельное отведение локальных стоков с учетом специфики загрязняющих компонентов с последующей их обработкой химическими реагентами [10]. В процессе обработки стоков образуются нерастворимые осадки. Были проведены исследования. В проведенных исследованиях температура прокалки изменялась от 600 до 800 оС, продолжительность прокалки 0,5 до 2 часов.

Анализу подвергалась водная вытяжка, которая готовилась растворением 100 г прокаленного осадка в 500 мл воды. Результаты анализов приведены в таблицах 1.3 – 1.5.

Таблица 1.3

Содержание анионов и катионов в водной вытяжке осадка, прокаленного в течении 0,5 часа (мг/100 г сухого вещества навески)

| Компонент | Температура прокалки, оС, 600 650 700 750 800 | Исходный не прокаленный осадок |

| Сульфаты | 775,3 625,0 531,2 528,4 331,7 | 937,8 |

| Хлориды | 50,9 42,2 42,89 44,25 33,31 | 63,8 |

| Кальций | 565,1 541,1 665,3 601,2 669,3 | 521,0 |

| Магний | 24,6 4,2 3,6 1,2 0,5 | 86,3 |

| Натрий | 36,5 31,6 27,5 12,7 15,4 | 286,0 |

| рН | 8,9 10,1 11,3 9,9 12,55 | 8,2 |

| Калий | 4,3 18,2 25,3 15,2 26,1 | 2,4 |

| Сухой остаток | 1186,0 1050,0 1361,0 1169,0 990,0 | 1498,8 |

Таблица 1.4

Содержание анионов и катионов в водной вытяжке осадка, прокаленного в течении 1 часа (мг/100 г сухого вещества навески)

| Компонент | Температура прокалки, оС, 600 650 700 750 800 | Исходный не прокаленный осадок |

| 1 | 2 | 3 |

| Сульфаты | 748,5 615,6 579,8 540,3 232,0 | 937,8 |

| Хлориды | 50,9 43,57 46,29 38,8 23,83 | 63,8 |

| Кальций | 515,0 481,0 639,0 593,2 633,3 | 521,0 |

| Магний | 26,0 0,5 1,9 1,7 0,5 | 86,3 |

| Натрий | 34,3 29,3 27,4 18,9 10,0 | 286,0 |

| рН | 9,6 10,7 10,85 11,35 12,5 | 8,2 |

| Калий | 15,2 20,7 22,5 22,2 20,9 | 2,4 |

| Сухой остаток | 1038,0 941,0 1163,0 2326,0 962,0 | 1498,8 |

Таблица 1.5

Содержание анионов и катионов в водной вытяжке осадка, прокаленного в течении 2часа (мг/100 г сухого вещества навески)

| Компонент | Температура прокалки, оС, 600 650 700 750 800 | Исходный не прокаленный осадок |

| Сульфаты | 682,3 540,3 496,7 299,6 220,0 | 937,8 |

| Хлориды | 51,74 37,44 42,89 35,4 22,46 | 63,8 |

| Кальций | 495,0 597,2 470,9 619,2 951,1 | 521,0 |

| Магний | 11,0 0,5 0,5 0,5 0,5 | 86,3 |

| Натрий | 30,5 25,8 22,3 15,6 10,0 | 286,0 |

| рН | 9,7 11,35 11,35 12,3 12,45 | 8,2 |

| Калий | 16,2 28,3 19,4 22,7 21,4 | 2,4 |

| Сухой остаток | 983,0 1165,0 909,0 1182,0 794,0 | 1498,8 |

Полученные данные позволяют сделать следующие предположения.

При повышении температуры прокалки с 600 ОС до 800 ОС содержание сульфатов снижается более чем в 2 раза, что приводит к увеличению рН в среднем на 2...3 единицы.

Увеличение продолжительности прокалки с 0,5 до 2 часа при неизменной температуре также сокращает содержание сульфатов в осадке.

Увеличение температуры прокалки приводит к уменьшению содержания хлоридов в 1,5 ... 2 раза.

Увеличение продолжительности прокалки в диапазоне температур от 600 до 750 оС не изменяет содержание хлоридов. При прокалке при температуре 800 ОС с увеличением продолжительности прокаливания с 0,5 до 2 часа приводят к уменьшению содержания хлоридов в 1,5 раза.

Содержания кальция в водной вытяжке прокаленного осадка возрастает с увеличением температуры прокалки, что сведено по – видимому, с замещением карбонатов гидроокисей и гидрокарбонатов более растворимыми сульфатами и хлоридами.

Закономерность изменения содержания щелочных металлов (натрий, калий, магний) при изменении температуры и продолжительности прокалки не наблюдается [11].

Содержание сухого остатка в водной вытяжке при изменении температуры и продолжительности прокалки носит переменный характер, что связанно со структурными превращениями в осадке при прокалке. Наименьшая минерализация водной вытяжки наблюдалась при температуре 800 ОС.

Сопоставление полученных результатов с результатами анализов водной вытяжки исходного не прокаленного осадка показывает, что общая минерализация снижается в 2 раза при прокалке в течении 2-х часов при температуре 800 ОС, в том числе, содержание сульфатов и хлоридов при отмывке и прокалке снижается втрое.

Следует обратить внимание на увеличение содержания кальция (больше чем в 10 раз) и связанное с этим увеличение рН.

В водных вытяжках осадка прокаленного в течение 0,5 часа при температуре 700, 750, 800 ОС анализировалось содержанием катионов меди, цинка, кадмия, железа, никеля, хрома. Результаты анализов приведены в таблице 1.6.

Таблица 1.6

Содержание катионов металлов в водной вытяжке осадков (мг/100 г сухого вещества навески)

| Показатель t-ра | 700 | 750 | 800 | Исходный не прокаленный осадок |

| Медь | 0,06 | 0,06 | 0,01 | 0,06 |

| Цинк | 0,08 | 0,06 | 0,09 | 0,02 |

| Кадмий | 0,025 | 0,025 | 0,025 | 0,005 |

| Железо | 0,35 | 0,30 | 0,30 | 0,06 |

| Никель | 0,87 | 0,81 | 1,00 | 0,04 |

| Хром | 395,3 | 393,3 | 136,1 | 0,2 |

Как показывают результаты, прокалка осадка приводит к его структурным изменениям, к увеличению рН, что вызывает многократное увеличение растворимости металлов. В то же время, увеличение температуры прокалки с 700 до 800 ОС снижает растворимость меди, железа, хрома.

Очевидно, что при температуре 800 ОС процесс образования растворимых соединений металлов завершен [12].

Лабораторный контроль

Контроль требований к нормируемым показателям качества воды в водоемах осуществляется периодическим отбором и анализом проб воды из поверхностных водоемов. ГОСТ 2874-82 регламентирует, анализ проб из поверхностных источников водоснабжения не реже одного раза в месяц. Количество проб и место отбора их определяют в соответствии с гидрологическими и санитарными характеристиками водоема и согласовывают с местными нормами санитарно - эпидемиологической службой. При этом считается необходимым отбор проб непосредственно в месте водозабора и на расстоянии 1 км выше по течению для рек и каналов, а для озер и водохранилищ - на расстоянии 1км от водозабора [13].

Состав производственных сточных вод может значительно колебаться в зависимости от вида и режимов технологического процесса. Пробы сточной воды отбирают в предварительно очищенную посуду. Анализ следует проводить не позже, чем через 12 часов после отбора пробы, так как при большем времени выдерживания пробы в составе сточной воды могут произойти существенные изменения. На любом предприятии имеется цеховая лаборатория, которая ведет аналитический контроль за качеством сточных вод и обеспечивает своевременное поступление в цех результатов анализов [14].

Контроль состава сточных вод заключается и измерении органических показателей воды - рН среды, содержание грубо дисперсных взвешенных веществ, ХПК, БПК, и концентрации вредных веществ:

1. хлориды;

2. азотаммонийные примеси;

3. сульфиды;

4. сульфаты;

5. хром;

6. железо;

7. фенол;

8. формальдегиды;

9. нефтепродукты.

Для концентрации вредных веществ содержащихся в сочных водах существуют нормируемые значения ПДК.

По техническому проекту существуют нормы входящих вредных веществ в состав сточных вод до очистки.

Однако, значительные расходы электроэнергии и металла, а также повышение температуры обрабатываемой воды ограничивают область применения этого метода [15].

Обработка сточных вод окисью кальция обеспечивает высокою степень очистки и осветления общих стоков на 81 - 85 % по основным санитарно -

химическим показателям. Однако этот способ имеет ряд недостатков. Метод целесообразен в том случае, если имеется возможность подвода готового известкового молока, с ближайших заводов, что исключает необходимость оборудования сложного реагентного хозяйства на территории фабрики. Кроме того, при очистке образуется большое количество осадков (8 - 14 %) объема обрабатываемых вод, нуждается в дальнейшей обработке и значительно удорожающих стоимость очистки [16].

Очистка сточных вод.

Существует много способов очистки сточных вод от органических и неорганических загрязнений механический, химический, биологический, физико-химический и другие; но все эти способы , с положительными сторонами имеют ряд существенных недостатков, таких как, недостаточная глубина очистки, требующий доочистки, зависимость результатов очистки от исходной концентрации загрязняющих веществ, высокие оптимальные расходы реагентов, дефицитность, а в ряде случаев и токсичность используемых реагентов:

взвешенные вещества 1800 мг/л;

сульфиды 35 мг/л;

хром 2.5мг/л;

жиры 460 мг/л;

хлориды не регламентируются;

азотаммониные 35 мг/л;

ХПК 2030 мг/л;

БПК 1650 мг/л.

Сточные воды кожевенных предприятий содержат в своем составе после процессов отмоки, золения, обеззолевания, мягчения - большое количество загрязнений вносимых вместе со шкурами. К ним относят грязь, консервирующие вещества, мездра, шерсть, интина, легко растворимые жиры, песок и много органических веществ белкового происхождения, а также содержат сульфиды, хлориды [17].

Самые загрязненные сточные воды после процесса дубления - до 1 % от всего количества сточных вод. Они имеют кислую реакцию, рН от 3 до 6,5 и являются основным источником загрязнений сточных вод, так как содержат ионы хрома, которые оказывают разнообразное вредное влияние на организм человека:

1. Общетоксическое;

2. Вызывают дерматиты и экземы при соприкосновении с кожей;

3. Аллергенное;

4. Концерогенное.

Общетоксическое действие наиболее сильное, оказывают соединения шестивалентного хрома. Такое разностороннее вредное воздействие соединений хрома на организм человека, когда при содержании в водоеме это токсическое вещество может вызвать поражение внутренних органов при потреблении с питьевой водой. А в водоеме - воспалительные изменения слизистых глаз, дерматиты и экземы, а также концентрированное действия этого тяжелого металла, вынуждает предъявлять повышенные требования к его содержанию в воде водоемов [17].

1.5 Основные направления работ по охране природы от вредного воздействия хромовых стоков

Извлечения хрома из отработанных дубильных жидкостей, методом осаждения с помощью щелочных реагентов, сопровождается выделением осадка, содержащего нерастворимый гидроксид хрома.

Возможна регенерация хрома из осадка с серной кислотой и его повторное использование в производстве.

При очистке сточных вод от Сг+6, его сначала восстанавливают до Сг+3. Для этого в сточные воды вводят NaHCО3 или сульфат железа:

К2 Сг 2О7 + 6 FeSO4 + 7H2SO4 =Cr2(SO4)3 +3Fe(SO4)3 + K2SO4+ 7Н2О

К2 Сг 2О7 + 3NaHSO3 + 4H2 SO4 = Cr2(SO4)3 + K2SO4 +3NaHSO4+4Н2О

Образующийся сульфат трехвалентного хрома обрабатывают обычно гидрооксидом натрия, после чего образуется гидроксид хрома, трудно растворимый в воде.

Cr2(SO4)3 + 6NaOH = 2Сг(ОН)3+3Na2SO4

В случае небольших потоков хромосодержащих сточных вод, конкурентно способен метод электрокоагуляции с использованием железных анодов. Этот метод позволяет в ряде случаев на 95 - 99 % обезвредить водные потоки от шестивалентного хрома [18].

Высокоэффективность очистки хромосодержащих сточных вод достигается также с использованием метода ионного обмена. Сущность этого метода заключается в том, что катионы тяжелых металлов обмениваются на катионных фильтрах.

Метод электрокоагуляции и ионного обмена особенно эффективны при очистке водных потоков с небольшим расходом, примерно 0,5 - 10 мЗ/ч. При очистке водного потока с большим расходом, более экономичны другие способы.

Метод электрохимического коагулирования применяют для обработки сточных вод, содержащих эмульгированные частицы жиров, нефтепродуктов, а также содержащих хром, фенолы.

Комплектность установок, отсутствие складского хозяйства, простота в обслуживания, являются достоинствами метода электрохимической коагуляции.

1.6 Новая технология локальной очистки технологических сточных вод от красителей

Разработка методов очистки технологических сточных вод кожевенного производства от красителей является одной из основных задач экологических служб отрасли. Эффективная локальная очистка вод от красителей – очистка, организованная непосредственно на месте образования технологических сточных вод, позволяет повторно использовать очищенные сточные воды в технологических операциях. Это позволит существенно сократить затраты, связанные с инженерными предприятиями по очистке промышленных стоков на кожевенных предприятиях.

В настоящее время для доочистки и очистки сточных вод в кожевенной промышленности применяются различные физико – химические методы: реагентный, флотация, окисление, электрохимический, адсорбции на активированных углях, фильтрации, обратного осмоса.

Сточные воды красильно – отделочных производств текстильных предприятий содержат водорастворимые красители различных видов (прямые, кислотные, активные) [19]. Концентрация красителей в сточных водах меняется в зависимости от источника образования и состава 40 – 250 мг/л в промывных водах и 1000 мл/л [20] и более в отработанных растворах красильных ванн.

Прогрессивным методом очистки сточных вод от красителей является адсорбционный метод с использованием активированного угля. При этом эффективность очистки ( по обесцвечиванию) изменялась в пределах 83,6 – 100 %. Несмотря на высокую эффективность очистки этим методом, он имеет ряд существенных недостатков: практически нет пока еще крупнопористых активированных углей с достаточной крупностью фракций, прочных при истирании в процессе эксплуатации установок; высокая стоимость активированных углей; трудна их регенерация; техническое оборудование громоздко в эксплуатации; дороговизна очистки.

Существенно снизить стоимость очистки и применять доступные сорбенты рекомендуется в методе очистки от красителей, в котором, наряду с активированными углями, используются в качестве адсорбента окисленные угли. Однако удовлетворительные результаты по очистке были получены только в результате трехступенчатой очистки таблица 1.7.

Таблица 1.7

Результаты очистки сточных вод от красителей с использованием окислительных углей

| Номер ступени | Концентрация красителя,мг/г | Коэффициент адсорбции | Расход сорбента,г/л | |

| Начальная | Конечная | |||

| 1 | 1700 | 600 | 110 | 10,1 |

| 2 | 600 | 250 | 93 | 3,76 |

| 3 | 250 | 0,5 | 20 | 12,47 |

При исследовании различных адсорбентов в процессах очистки сточных вод от красителей нами было обнаружено, что использование для этих целей нерастворимой формы гуминовой кислоты (Н - форма) оказывается особенно эффективным приемом. Н – форма гуминовой кислоты является настолько хорошим сорбентом, что позволяет извлекать красители со степенью извлечения 88 – 99 %.

Использование предлагаемого способа очистки сточных вод от красителей оказывается эффективным по сравнению с другими методами. Сравнительные данные по очистке сточных вод от красителей приведены в таблице 1.8.

Таблица 1.8

Сравнительные данные по очистке сточных вод от красителей различными методами [21]

| Методы очистки от красителей и их разновиднос-тей | Степень очистки, % | Условные затраты на извлечение 1 кг | Примечание (недостатки) |

| 1 | 2 | 3 | 4 |

| Реагентный метод | 60 – 90 | 3,5 | Использование дорогостоящих минеральных коагулянтов: сульфатов алюминия и железа, хлорида железа. Необходимость последующей дополнительной очистки |

| Флотационный метод | |||

| Напорная флотация | 85 – 95 | 7,3 | Затраты, связанные с созданием большого давления насыщения |

| Импеллерная флотация | 65 | 1,2 | Недостаточная эффективность очистки |

| Пенная фотация | 62 – 63 | 1,4 | Недостаточная эффективность очистки |

Продолжение таблицы 1.8

| 1 | 2 | 3 | 4 |

| Электрохимические методы | 85 – 90 | 8,4 | Большие затраты электроэнергии, использование дефицитного металла (электроды) |

| Сорбционный метод | 80 – 85 | 4,3 | При использовании таких сорбентов, как бентонит, малая производительность |

| Адсорбционный метод с использованием активированных углей | 83,6 | 9,3 | Невысокая прочность адсорбента в процессе его избирания, высокая стоимость адсорбента и, как следствие, высокая стоимость очистки |

| Предлагаемый метод с использованием новых углесодержащих гель-сорбентов | 95 – 99,9 | 2,6 | По сравнению с существующими методами данный метод позволяет одновременно достигать высокой степени очистки при относительной дешевизне самого сорбента. Адсорбент с сорбированными на его поверхности отделяется от жидкой фазы |

Реализацию данного метода проводят на установке, которая представляет собой секционный многофункциональный аппарат, конструктивно выполненный в виде колонны и состоящий из трех основных зон: реагентной, осаждения и фильтрования, которые конструктивно и технологически связаны массообменными и тепловыми потоками.

Данная технология и установка предназначены для решения важной экологической проблемы – локальной очистки производственных стоков от цехов кожевенного производства. В результате работы установки образуется сорбент и фильтрат.

Сорбент содержит адсорбированные частицы красителей, и после выделения отправляется на стадию термической обработки, где полностью переводится в биостабильную форму. Фильтрат (технологическая вода) после нейтрализации используется в системе оборотного водоснабжения на кожевенном предприятии.

Окупаемость затрат, связанных с созданием и эксплуатацией установки для локальной очистки производственных стоков составляет 1,5 – 2 года.

Затраты компенсируются:

- сокращением затрат, связанных с очисткой сточных вод, направляемых на городскую станцию биохимической очистки сточных вод;

- сокращением затрат, связанных с водопотреблением, за счет расширения сети оборотного водоснабжения;

- снижением штрафных санкций за загрязнение окружающей среды.

Предлагаемое техническое решение – технология и оборудование для выделения красителей – имеет очень широкий рынок сбыта: большинство предприятий легкой промышленности, полиграфические предприятия и предприятия химической промышленности, активно использующие красители.

1.7 Термическая утилизация

Итальянская фирма Brunati создала способ термической утилизации кожевенных отходов, заключающийся в их коксовании при температуре 400 °С с последующим сжиганием при более высокой температуре. Получаемые при этом газы обогащаются мокрым способом, а их тепловая энергия используется. Стоимость сжигания 1 т отходов в этом случае — 100 немецких марок.

В Германии уже имеется 52 современно оборудованных установки для сжигания отходов производительностью 100 - 200 тыс. т в год, а в 2002 г. на таких установках будет перерабатываться 7 млн. т отходов. При сжигании на

таких установках 1 т отходов количество получаемой энергии оценивается 550 квт/ч.

Специальная установка для сжигания кожевенных отходов и осадка, образующегося при очистке сточных вод, и получения тепловой энергии уже более 15 лет функционирует на кожевенном заводе в Каваниши - Сити (Япония) [22].

В отдельных случаях эти способы утилизации дубленых хромовых отходов могут быть единственно возможными и экономически целесообразными. Но, как и в случае недубленых отходов, другое использование белков с уникальной структурой кажется более оправданным.

2 ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Существует несколько методов, которые позволяют обеспечить утилизацию стружки непосредственно на кожевенном заводе:

- переработка и использование вторичных продуктов в виде щелочных гидролизатов;

- получение кислых хромсодержащих гидролизатов;

- химическая модификация гидролизатов с целью получения вспомогательных веществ и наполнения ;

- изменение технологии дубления, позволяющие исключить использование хромовых и других минеральных дубителей.

При этом исходили из соображений минимальных технологических затрат, получения более качественных продуктов достижения существенных производственных преимуществ.

Однако , если мездра и гольевая обрезь перерабатываются практически полностью, то хромовая стружка и другие хромсодержащие продукты только на 60 % и лишь только одна пятая часть их подвергается на кожевенных предприятиях поэтому проблема утилизации хромсодержащих отходов остается актуальной [23].

2.1 Объекты исследования и их характеристики

Данные исследования являются продолжателями цикла работ, проводимых на кафедре ТПМ и ОП по изучению способов утилизации кожевенных отходов.

Объектами исследования в данной работе были выбраны отходы: кожевенная стружка и кожевенная пыль получаемая в процессе выделки кожи Стерлитамакского кожевенного завода. Представляется интересным изучить процесс термической утилизации данных отходов, кинетику изменения потери массы при различных температурах, а так же химический состав карбонизированных остатков в зависимости от температуры и времени.

Кожевенная пыль - отход образующийся в процессе шлифования поверхности кожевенного полуфабриката или готовой кожи. Шлифование поверхности кожи производится для выравнивания толщины полуфабриката или для получения гладкой лицевой поверхности перед аппретированием.

Кожевенная пыль представляет собой сухую легкую, пылеобразующую массу. Содержание влаги в пыли до 15 %. Массовый выход кожевенной пыли при шлифовании кож 5 %, от абсолютно сухой массы вещества.

Хотя и нет единого стандарта , кожевенная пыль подразделяется на пыль при шлифовании хромовых кож и кож других видов дубления. Она так же различается по видам сырья.

Кожевенная пыль как и стружка, относится к возвратным отходам, которые могут быть использованы непосредственно на заводе или другом предприятии например при производстве каучуков как наполнители [23].

2.1.1 Физические характеристики пыли и стружки

Стружка кожевенная ГОСТ 17-245-73 не должна быть прелой, плесневелой и гнилой, а так же с примесями лоскута [24].

Показатели свойств хромовой стружки.

Содержание, проценты от массы сухого вещества:

влаги, не менее 30;

жира, не более 3-15;

золы, не более 15;

оксида хрома, не менее 3,5;

пылевидного волокна, не более 30;

кислотность, не более 9;

температура сваривания, °С не ниже 100.

2.2 Общие методы исследования карбонизированных остатков.

Карбонизация кожевенной стружки и пыли

Карбонизация кожевенной стружки и кожевенной пыли проводится в фарфоровых тиглях, предварительно доведенных до постоянного веса. Сжигание проводится в муфельной печи при температурах 400 - 900 °С. Продолжительность сжигания 0,5 часа, 1 час, 2 часа, 3 часа при всех температурах. Пыль, сожженную при 400 °С обозначим ПК400 . Стружку, сожженную при 400 °С обозначим СК400. Не дубленная кожа сожженная при 400 °С обозначим НДК400.

Данные по карбонизации отходов для пыли (ПК), стружки (СК) и не дубленной кожи (НДК) приведены в таблицах 2.1 - 2.7.

Для всех полученных образцов, потеря массы возрастает с повышением температуры. Количественные значения потерь у не дубленной кожи (НДК) от 60 % при температуре 400 °С до 97 % при температуре 900 0С.

Масса потери пыли меняется от 57 % при температуре 400 °С до 88 % при температуре 900 °С в интервале времени от 0,5 часов до 3 часов . Масса потери стружки (СК) меняется от 58 % при температуре 400 °С до 87 % при температуре 900 °С в интервале времени от 0,5 часа до 3 часов.

Потеря массы у не дубленной кожи (НДК) больше на 10 %. Это объясняется тем, что в образцах пыли (ПК) и стружки (СК) присутствует соединение хрома.

Потери массы у стружки (СК) меньше чем у пыли (ПК) и разница эта составляет 5 - 7%, что объясняется более развитой поверхностью кожевенной пыли и это способствует лучшему сгоранию кожевенной пыли.

Таблица 2.1

Потери массы образцов ПК от температуры карбонизации, %

|

| Температура, оС | |||||

| Время, ч | 400 | 500 | 600 | 700 | 800 | 900 |

| 0,5 | 62,7 | 88,1 | 86,9 | 87,1 | 87,7 | 87,2 |

| 1 | 87,7 | 88,4 | 87,1 | 87,3 | 87,8 | 87,2 |

| 2 | 87,8 | 88,2 | 87,7 | 88,4 | 87,3 | 88,6 |

| 3 | 88,3 | 88,5 | 88,8 | 89,0 | 88,5 | 88,3 |

Таблица 2.2

Выход остатка образцов ПК от температуры карбонизации, %

|

| Температура, оС | |||||

| Время, ч | 400 | 500 | 600 | 700 | 800 | 900 |

| 0,5 | 37,3 | 11,9 | 13,1 | 12,9 | 12,3 | 12,8 |

| 1 | 12,3 | 11,6 | 12,9 | 12,7 | 12,2 | 12,8 |

| 2 | 12,2 | 11,79 | 12,3 | 11,6 | 12,7 | 11,4 |

| 3 | 11,7 | 11,5 | 11,2 | 11,0 | 11,5 | 11,7 |

Таблица 2.3

Потери массы образцов СК от температуры карбонизации, %

|

| Температура, оС | |||||

| Время, ч | 400 | 500 | 600 | 700 | 800 | 900 |

| 0,5 | 58,5 | 64,3 | 68,4 | 67,5 | 71,2 | 75,7 |

| 1 | 60 | 65,7 | 69 | 70,3 | 73,5 | 76,6 |

| 2 | 64,9 | 68,9 | 70,8 | 73,4 | 76,5 | 83,5 |

| 3 | 68,1 | 73,4 | 75 | 79,6 | 82,4 | 87,5 |

Таблица 2.4

Выход остатка образцов СК от температуры карбонизации, %

|

| Температура, оС | |||||

| Время, ч | 400 | 500 | 600 | 700 | 800 | 900 |

| 0,5 | 41,5 | 35,7 | 31,6 | 32,5 | 28,8 | 24,3 |

| 1 | 40 | 34,3 | 31 | 29,7 | 26,5 | 23,4 |

| 2 | 35,1 | 31,1 | 29,2 | 26,6 | 23,5 | 16,5 |

| 3 | 31,9 | 36,6 | 25 | 20,4 | 17,6 | 12,5 |

Таблица 2.5

Потери массы образцов НДК от температуры карбонизации, %

|

| Температура, оС | |||||

| Время, ч | 400 | 500 | 600 | 700 | 800 | 900 |

| 0,5 | 60 | 62,7 | 70 | 82,9 | 83 | 88,5 |

| 1 | 73,7 | 75,4 | 83,5 | 89,6 | 88,8 | 93,9 |

| 2 | 77,3 | 88,1 | 93,2 | 94 | 95,5 | 96,5 |

| 3 | 86,4 | 90,8 | 95,5 | 96 | 96 | 97,8 |

Таблица 2.6

Выход остатка образцов НДК от температуры карбонизации, %

|

| Температура, оС | |||||

| Время, ч | 400 | 500 | 600 | 700 | 800 | 900 |

| 0,5 | 40 | 37,3 | 30 | 17,1 | 17 | 11,5 |

| 1 | 26,3 | 24,6 | 16,5 | 10,4 | 11,2 | 6,1 |

| 2 | 22,7 | 11,9 | 6,8 | 6 | 4,5 | 3,5 |

| 3 | 13,6 | 9,2 | 4,5 | 4 | 4 | 2,2 |

Таблица 2.7

Элементный состав карбонизатов

| Образец | Содержание элементов, % | |||||

| С | Н | N | S | Na | Золы | |

| СК=400 | 53,5 | 3,33 | 15,63 | 1,33 | 0,65 | 20,16 |

| СК=600 | 55,68 | 2 | 11,55 | 0,86 | 0,41 | 18,44 |

| СК=800 | 58,02 | 1,75 | 9,65 | 0,77 | Следы | 17,225 |

| ПК=400 | 47,29 | 2,195 | 7,6 | 1,05 | 0,35 | 30,12 |

| ПК=600 | 54,46 | 2 | 9,05 | 0,99 | 0,41 | 21,26 |

2.2.1 Определение плотности и объёма пустот полученных углеродистых остатков

Принцип данного метода основан на явлении диффузии. Вода проникает в свободное пространство между частицами растертого угля.

Плотность полученного углеродистого остатка (р) в кг/куб.м вычисляют по формуле:

Р= (m/Vy)∙1000 (2.1)

где m - масса угля, г;

Vy - объем угля , куб.см.

Объем пустот угля (Vp) в куб.см определяют по формуле:

V =Vy + Vb - Vсm (2.2)

где Vy - объем угля , куб.см;

Vb - объем наливаемой в уголь воды , куб .см;

Vcm - объем смеси через 30 мин, куб. см.

Объем пустот угля в % определяют по формуле:

Vp = (Vp/Vy)∙100 (2.3)

Реальный объем Vp, занимаемый углем, в куб.см. вычисляем по формуле:

Vp = Vy - Vr (2.4)

Истинную плотность (Рист) углеродистого остатка в куб. см вычисляем по формуле:

Рист = (м/Ур)∙1000 (2.5)

Результаты эксперимента представлены в таблице 2.8.

Таблица 2.8

Плотность и объем пустот исследуемых углей

| Адсорбент | М ,гр | Р,куб. см | V,куб. см | Vп,куб. см | Vп,% | Vр,куб. см | Рист, куб.см |

| ПК 400 | 1,83 | 0,61 | 7,1 | 1,9 | 63,3 | 1,1 | 1,664 |

| ПК 600 | 1,16 | 0,387 | 6,8 | 2,2 | 73,3 | 0,8 | 1,45 |

| ПК 800 | 0,74 | 0,247 | 6,6 | 2,4 | 80,0 | 0,6 | 1,223 |

| СК 400 | 2,33 | 0,777 | 7,37 | 1,63 | 54,3 | 1,37 | 1,701 |

| СК 600 | 1,88 | 0,627 | 7,2 | 1,8 | 69,0 | 1,2 | 1,567 |

| СК 800 | 1,25 | 0,417 | 6,9 | 2,1 | 70,0 | 0,9 | 1,389 |

| АУ | 2,1 | 0,7 | 7,1 | 1,95 | 65,0 | 1,05 | 2,0 |

2.2.2 Термогравиметрический метод анализа

Термогравиметрические исследования выполнялись на дериватографе Ф.Паулик, И.Паулик, Л.Эрдей венгерской фирмы „MOM,,.

Термопары — платино - платинородивые. Величина навески 0,2 гр. В качестве эталона использовалась окись алюминия. Скорость нагревания образцов составляла 5 °С / мин. Использовались закрытые платиновые тигли. Тигли помещались в кварцевом стакане. В печи в качестве нагревательного элемента использовалась нихромовая проволока.

Снимались кривые TG и ДТА, эксперимент проводили в атмосфере воздуха. Ошибки в определении температур не превышали 5 %.

Методом термогравиметрии был изучен процесс термодеструкции ПК, СК, НДК.

Количественный анализ кривых изменения потерь массы TG показывает, что в температурном диапазоне деструкция происходит по - разному, причем, как и при определении потерь массы в муфельном шкафу. Большая потеря массы наблюдается у НДК по сравнению с ПК и СК, что объясняется наличием соединений хрома в последних [25].

Кривые TG подтверждают полученную зависимость.

На основании совместных данных можно сделать вывод, что оптимальное время для карбонизации образцов составляет 2 часа, температура карбонизации для образцов СК и НДК составляет 800 °С, тогда как для образца ПК она меньше и равна 600 °С.

Меньшее значение температуры для образца ПК объясняется более развитой поверхностью по сравнению с образцами СК и НДК.

2.2.3 Определение содержания серы

Определение содержания серы в продуктах проводим по ГОСТ 1437 — 75 «Ускоренный метод определения серы».

Массовую долю серы (X) в % вычисляют по формуле:

X=16∙M∙ (Vl - V0) ∙100 / 1000∙m (2.6)

или

X=16∙N∙ (Vl - Vo) ∙100/ 1000∙m

где: Vo — объем раствора NaOH, израсходованный на титрование контрольного опыта, куб.см;

V1— объем раствора NaOH, израсходованный на титрование после сжигания, куб.см;

M(N) — молярная концентрация (нормальность) раствора;

NaOH, моль / куб.дм (г — экв / куб.дм);

16 — эквивалентная масса серы, гр;

m — масса продукта, взятого на анализ, гр.

Результаты определения содержания серы в углеродистом остатке после сжигания кожевенной пыли приведены в таблице 2.9. Результаты определения содержания серы в углеродистом остатке после сжигания кожевенной стружки приведены в таблице 2.10.

Таблица 2.9

Содержание серы в кожевенной пыли

| Температура сжигания, ТоС | Масса углеродистого остатка, г | V1 NaOH, мл | V2 NaOH, мл | Содержание серы S, % | Среднее содержание серы Sф, % |

| 700 | 0,1069 | 9,6 | 6,8 | 0,838 | 0,841 |

|

| 0,1109 | 9,7 | 6,8 | 0,844 | 0,841 |

| 900 | 0,1095 | 9,7 | 6,8 | 0,847 | 0,85 |

|

| 0,1089 | 9,7 | 6,8 | 0,852 | 0,85 |

Таблица 2.10

Содержание серы в кожевенной стружке

| Температура сжигания, ТоС | Масса углеродистого остатка, г | V1 NaOH, мл | V2 NaOH, мл | Содержание серы S, % | Среднее содержание серы Sф, % |

| 700 | 0,12715 | 11,34 | 6,7 | 1,18 | 1,195 |

|

| 0,13075 | 11,6 | 6,7 | 1,21 | 1,195 |

| 900 | 0,12719 | 11,45 | 6,7 | 1,195 | 1,209 |

|

| 0,12559 | 11,5 | 6,7 | 1,223 | 1,209 |

В ходе проведенного эксперимента было установлено содержание серы в углеродистых остатках после карбонизации кожевенной пыли и стружки, сожженных при температурах 700 °С и 900 °С. Содержание серы в кожевенной пыли составляет 0,84....0,85 %; в кожевенной стружке 1,19....1,2 %.

2.2.4 Определение оксида хрома в образцах ПК, СК

Методика определения оксида хрома (III).

2 - 2,5 г измельченной кожи взвешивают на аналитических весах в прокаленном до постоянной массы и титрованном тигле. Тигель с навеской помещают в холодную муфельную печь и включают ее.

Начальную стадию - обугливание нужно проводить очень осторожно и заканчивать до того, как муфельная печь раскалиться.

Когда процесс обугливания закончится, о чем можно судить по прекращению выделения газов. Сжигание заканчивают, когда в тигле совершенно исчезнут частички угля, при этом цвет должен быть светло - серым с зеленоватым оттенком. Если озоление замедлилось и имеются несгорающие частицы, его можно ускорить, слегка смочив охлажденную золу 3 % раствором перекиси водорода, спиртом или дистиллированной водой. После прокаливания тигель с золой охлаждают в эксикаторе и взвешивают на аналитических весах.

Прокаливание, охлаждение и взвешивание тиглей с золой повторяют до достижения постоянной массы, когда разница между смежными взвешиваниями будет не более 0,001г.

Содержание (массовая доля) золы, % вычисляют по формуле:

Х=А∙100/Н (2.7)

где А - масса золы, г;

Н - навеска кожи, г.

Зольный остаток, полученный в результате прокаливания состоит из смеси оксидов различных металлов. В коже эти металлы присутствуют в виде солей.

Определение содержания оксида хрома (III) в золе.

Содержание хрома в коже является одним из показателей интенсивности хромового дубления. С количеством хрома, имеющимся в коже тесно связаны их упругопластические свойства, отношение к действию воды, химических реагентов, микроорганизмов.

Определение содержания хрома в золе заключается в окислении хрома (III) в золе до хрома (VI) щелочным плавлением с последующим йодометрическим определением содержания хрома (считая на Сг2О3). В золе полученной после сжигания навески кожи хром содержится в виде труднорастворимого оксида. Для перевода хрома в растворимое состояние золу сплавляют со специально приготовленной окислительной смесью. Наиболее удобна смесь (2 массовые части карбоната натрия и 1 массовая часть карбоната калия). В результате сплавления образуется монохромат, который при обработке сплава горячей водой полностью переходит в раствор. Определение хрома в растворе монохромата производят объемным методом путем йодометрического титрования.

Ход работы.

Золу, полученную при сжигании кожи в том же тигле смешивают с 3 - 4 г окислительной смеси палочкой. Сверху насыпают слой той же смеси. Тигель помещают в слабонагретую муфельную печь и медленно повышают температуру примерно до 800° С. Окисление считается законченным, когда сплав становится однородно - желтым.

После сплавления тигель охлаждают, сплав помещают в химический стакан, приливают около 150 мл дистиллированной воды и нагревают до полного растворения сплава. Полученный раствор фильтруют в мерную колбу вместимостью 250 мл, стакан и тигель при этом тщательно ополаскивают, а фильтр промывают дистиллированной водой. Содержание колбы доводят водой до метки.

Из мерной колбы отбирают пипеткой 50 мл раствора и переносят в коническую колбу вместимостью 500 мл с притертой пробкой . Приливают концентрированную НС1 до перехода желтого раствора в оранжевый (образуется дихромат), прибавляют еще 5 мл той же кислоты и 20 мл 15 % раствора иодида калия. Колбу закрытую притертой пробкой выдерживают в течении 15 минут, периодически встряхивая. Затем в нее приливают еще 50 мл дистиллированной воды и раствор титруют 0,1н раствором тиосульфата натрия в присутствии раствора крахмала (индикатор).

Содержание (массовая доля) оксида хрома, % вычисляют по формуле:

Х=(а∙К∙0,00253∙250∙100)/50∙Н (2.8)

где а - объем 0,1н раствора Na2S2О3, израсходованного на титрование, мл;

К- поправка к титру раствора Na2S2О3;

Н-навеска кожи, взятая для озоления г ;

0,00253 - количество оксида хрома соответствующее 1 мл 0,1н раствора Na2S2О3 ,г;

Определение содержания оксида хрома проводилось для образцов ПК, СК по вышеуказанной методике, используемой в заводских условиях. Были проведены контрольные опыты со 100 % оксидом хрома, взятым в порядке возрастания [25]. Получены следующие данные:

М(г) - навеска Сr2О3 V(мл) Na2S2О3 пошедшей на титрование

0,01 0,6

0,05 3,1

0,1 3,4

0,5 29,5

Проведено титрование карбонизированных остатков полученных в интервале температур Т °С 400 - 900, в течении времени 0,5 - 3 ч. эксперимента занесены в таблице: 2.11; 2.12.

Таблица 2.11

Объем (v) 0,1н раствора тиосульфата натрия, пошедшего на титрование ПК, мл

| t, время, ч. | Температура , оС | |||||

| 400 | 500 | 600 | 700 | 800 | 900 | |

| 0,5 | 3,9 | 4,5 | 4,7 | 3,1 | 3,0 | 2,6 |

| 1 | 4,4 | 1,2 | 4,7 | 4,4 | 4,5 | 2,5 |

| 2 | 4,4 | 3,9 | 4,0 | 4,2 | 3,9 | 2,1 |

| 3 | 5,2 | 4,9 | 5,5 | 5,8 | 4,8 | 4,4 |

Таблица 2.12

Объем (V) 0,1н раствора тиосульфата натрия, пошедшего на титрование СК, мл

| t, время, ч. | Температура , оС | |||||

| 400 | 500 | 600 | 700 | 800 | 900 | |

| 0,5 | 2,6 | 1,5 | 1,5 | 0,8 | 1,1 | 0,8 |

| 1 | 2,0 | 1,4 | 1,2 | 1,4 | 0,8 | 1,0 |

| 2 | 1,5 | 1,6 | 1,2 | 1,6 | 0,6 | 1,0 |

| 3 | 1,5 | 1,0 | 0,8 | 2,3 | 0,6 | 1,2 |

Полученные данные контрольного титрования подтверждают корректность выбранной методики.

Изменение объема, пошедшего на титрование в образцах ПК уменьшается с повышением температуры карбонизации и наименьший объем при 900 °С.

Продолжительность карбонизации приводит к тому, что с увеличением времени от 0,5 ч до 2 ч происходит снижение объема Na2S2O3, пошедшего на титрование, и в то же время при более длительной карбонизации в течении 3 часов происходит возрастание объема Na2S2O3 в 2 раза по сравнению с карбонизацией при времени 2 часа.

У образцов СК с увеличением времени карбонизации объем раствора, прошедшего на титрование возрастает (при 0,5 ч – 0,9 мл, при 3 ч - 1,2 мл).

Повышение температуры карбонизации в интервале температур от 400 °С до 900 °С приводит к снижению объема раствора, пошедшего на титрование [25].

2.3 Определение адсорбции водорастворимых красителей карбонизированными образцами кожевенной стружки и пыли

Для изучения адсорбции водорастворимых красителей используется методика определения зависимости оптической плотности раствора красителя от изменения ее концентрации при пропускании раствора красителя через адсорбент.

Экспериментальная часть выполняется с использованием прибора KФК – 2. Колориметр фотоэлектрический концентрационный (КФК – 2) предназначен для измерения в отдельных участках диапазона длин волн 315 - 980 нм, выделяемых светофильтрами, коэффициентов пропускания и оптической плотности жидкостных растворов и твердых тел, а также определения концентрации веществ в растворах методом построения градуировочных графиков. Нормальными условиями работы колориметра являются температура окружающей среды (20 ± 5) оС, относительная влажность воздуха 45 – 80 %, напряжение питания сети (220 ± 22) В, 50 Гц.

Определение рабочей длины волны.

На аналитических весах взвесили навески красителя, перенесли эти количества красителя в мерные колбы на 50 мл и довели до метки, перемешали, и дали отстояться и убедилась в отсутствии хлопьев, мути и осадка. После этого перенесли эти растворы в 2 флакона.

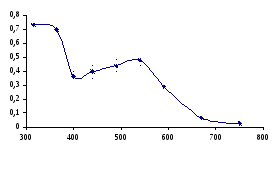

С помощью колориметра измеряем оптические плотности раствора при каждой длине волны с учетом чувствительности, таблица 2.13. В качестве раствора сравнения используем дистиллированную воду. Толщина поглощающего слоя 1 = 0,5 см., по полученным данным строим график зависимости оптической плотности раствора красителя в кислоте от длины волны, рисунок 2.1.

Таблица 2.13

Электронный спектр поглощения раствора красителя хромогена черного специального 16 ЕТОО

| λ, нм | D |

| 1 | 2 |

| 315 | 0,73 |

| 364 | 0,7 |

| 400 | 0,36 |

| 440 | 0,4 |

Продолжение таблицы 2.13

| 1 | 2 |

| 490 | 0,44 |

| 540 | 0,48 |

| 590 | 0,29 |

| 670 | 0,065 |

| 750 | 0,025 |

λ, нм

D

Рисунок 2.1 Электронный спектр поглощения раствора красителя хромоген черного специального 16 ЕТОО.

540 нм соответствует максимуму поглощения, следовательно, это и есть рабочая длина волны, при которой мы должны работать.

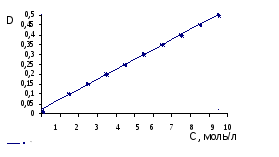

Построение калибровочного графика.

Калибровочный график – это зависимость оптической плотности от концентрации раствора.

Готовим серию из 9 растворов. Для этого взяли 9 чистых, сухих пузырьков:

приливаем к 1 гр красителя, 9 мл воды;

2 гр красителя и 8 мл воды;

3 гр красителя и 7 мл воды;

4 гр красителя и 6 мл воды;

5 гр красителя и 5 мл воды;

6 гр красителя и 4 мл воды;

7 гр красителя и 3 мл воды;

8 гр красителя и 2 мл воды;

9 гр красителя и 1 мл воды;

Исходный раствор.

Измеряем оптическую плотность этих растворов при длине волны, соответствующей максимуму полосы поглощения. В качестве раствора сравнения используем раствор дистиллированной воды. Толщина поглощающего слоя 0,5 см, то есть берем кювету на 1 см.

Зная концентрацию раствора и его оптическую плотность строим калибровочный график зависимости оптической плотности D красителя от концентрации рисунок 2.2.

Рисунок 2.2 Калибровочный график зависимости оптической плотности D красителя хромогена черного специального 16 ЕТОО в дистиллированной воде от концентрации.

Нами приготовлены карбонизированные образцы кожевенной пружки и пыли при температуре 400, 600, 800 оС (далее как ПК400, ПК600, ПК800, СК400, СК600, СК 800) в муфельной печи. Время карбонизации в каждом диапазоне температур - 2 часа. Приготовленный карбонизат измельчался в ступке до состояния тонкодисперсного порошка и просеивался через сито (0,1 мм.).

Сущность метода заключается в измерении оптической плотности растворов, определения концентраций и величин адсорбции [25].

Полученный угольный порошок карбонизат взвешивался на аналитических весах по 0,5 г и засыпался в колонки - стеклянные трубки с пористым дном внизу колонки устанавливается (ватный шарик). В наполненную колонку карбонизатом заливался краситель. Раствор красителя, прошедший слой адсорбента, собирался в пробирках. Измерения оптической плотности раствора проводят на фотоэлектроколориметре (ФЭК). Перед работой ФЭК нагревают в течение 1 часа.

3 РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ

3.1 Термогравиметрические исследования карбонизированных отходов

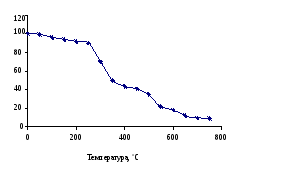

Методом термогравиметрии был изучен процесс термодеструкции хромированной и не хромированной стружки.

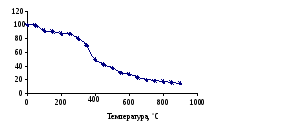

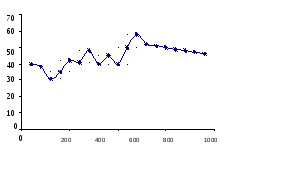

На рисунке 3.1 – 3.4 приведены кривые ДТА, ТГ хромированной и не дубленной стружки. Сведения о температурах максимумов наблюдаемых экзо- и эндотермических эффектов, этапах потери массы представлены в таблице 3.1.

Качественный анализ кривых изменения массы (ТГ), изменения содержания тепла (ДТА) показывает, что в различных температурных диапазонах деструкция образцов происходит по разному.

Как видно из кривых ТГ потеря массы хромированной стружки протекает в четыре этапа, не хромированной в три. Между этапами потери массы не хромированной стружки видна четкая разница, у хромированной стружки граница более размыта.

Для исследования были выбраны образцы не дубленной и хромированной стружки, которую перед испытанием измельчали и подвергали для удаления остатков влаги вакуумной обработке. Термограмма коллагена имеет три четких хорошо воспроизводящихся эндотермических эффекта, начинающихся при температурах около 100, 260 и 360 о С.

Убыль массы в системе, в начале нагревания свидетельствует об удалении остатков гидратической влаги, прочно связанной с коллагеном. Первый эндотермический эффект начинающийся при температуре 128 о С у НДК и 125 о С у хромированной стружки соответствует периоду интенсивного удаления этих остатков влаги. Удаление последних остатков влаги с постепенно уменьшающей скоростью заканчивается при температуре около 170 – 180 о С.

При температуре около 250 о С начинается второй эндотермический эффект, который можно рассматривать как эффект обусловленный плавлением кристаллических областей структуры коллагена. Этот процесс происходит в интервале температур 240 – 260 о С. Точно фиксированная температура при которой происходит полное исчезновение кристалличности, обычно определяется как температура плавления полимера. По полученным данным температурой плавления кристаллических областей не дубленного коллагена следует считать 260 о С, а хромированного 305 о С.

Вывод о плавлении коллагена в указанном интервале температур подтверждается также тем, что масса образцов в системе изменяется в этот период незначительно [26].

Визуальное наблюдение за образцами при сухом нагревании в муфельной печи показало, что при температуре около 240 оС начинается их потемнение и оплавление, появляются явные признаки начала термической деструкции коллагена. При температуре 280 оС для не дубленной стружки и температуре 300 оС для хромированной стружки наблюдается разное понижение массы испытуемых образцов. Температурному интервалу третьего эндотермического эффекта на термограмме соответствует разная убыль массы образцов. Образцы коллагена превращаются в темно – бурую вязкую массу с выделением газообразных продуктов распада. Все это свидетельствует о переходе коллагена в вязкотекучее состояние, сопровождающееся термическим разложением.

В области температур 450 – 500 оС у обоих образцов наблюдается экзоэффект, то есть наступает процесс сгорания стружки, который заканчивается в области температур 800 оС, когда кривая изменения массы выходит на пологую кривую.

На первом этапе термической деструкции не хромированной стружки в интервале температур 100 - 200 оС, который сопровождается эндоэффектом, происходит, по - видимому, выделение физически связанной воды. Количество выделяющейся на первом этапе воды составляет 9 %.

На втором этапе при температуре от 200 оС до 350 оС теряется 49 % вещества и эндоэффекта не наблюдается.

На третьем этапе удаляется 20 - 25 % вещества и этот процесс сопровождается экзо - эффектом.

Как уже было сказано, процесс термодеструкции хромированной стружки происходит в три этапа. Причем эти участки более выраженные. Скорее всего, такая разница связана с наличием ионов Сr (+3) и их реакционной способностью.

На первом этапе термической деструкции хромированной стружки в интервале температур 100 - 200 оС, который сопровождается эндоэффектом, также происходит выделение физически связанной воды. Количество выделяющейся на первом этапе воды составляет 10 %.

На втором этапе при температурах от 200 оС до 350 оС теряется 36 % вещества и наблюдается два эндоэффекта. Так как кривая потери массы имеет пологий вид, скорее всего эти процессы происходят одновременно.

На третьем этапе удаляется оставшееся количество вещества и этот процесс сопровождается небольшим экзо – эффектом при температуре 470 – 480 оС.

Таблица 3.1

Данные о температурах максимумов эндо- и экзотермических эффектов, а также этапах потери массы хромированной стружки и не дубленной стружки

| материал | -dH1, ОС | -dH2, ОС | -dH3, ОС | +dH1, ОС | Мобщ, мг | М1,%, ОС | М2,%, ОС | М3,%, ОС | М4,%, ОС |

| Хромовая стружка | 128,1 | 305 | 380 | 502 | 200 | 9 0-200 | 49 200-400 | 24 400-600 | 18 600 |

| Не дубленнаястружка | 128,25 | 260 | 370 | 458 | 200 | 10 0-200 | 36 200-400 | - | 54 400-850 |

Рисунок 3.1 Термограмма хромированной стружки, изменение массы.

Рисунок 3.2 Термограмма хромированной стружки, температуры максимумов экзо- и эндотермических эффектов.

Рисунок 3.3 Термограмма не дубленной стружки, изменение массы.

Температура,оС

Рисунок 3.4 Термограмма не дубленной стружки, температуры максимумов экзо- и эндотермических эффектов.

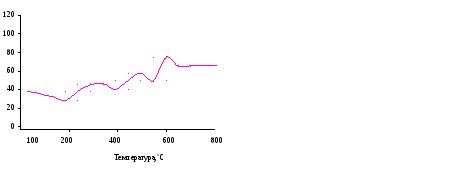

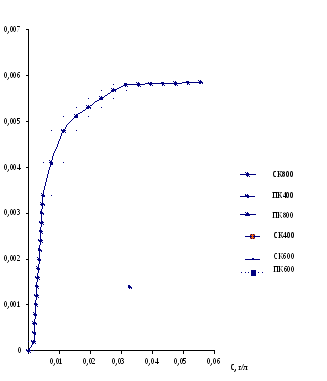

3.2 Изучение адсорбционной способности хромогена черного специального на образцах карбонизатов кожевенных отходов

Изучение адсорбционной способности красителя хромогена черного проводилось на образцах карбонизатов кожевенных отходов.

Готовят растворы хромогена черного специального различных концентраций. На аналитических весах взвешивают навески исследуемых углей: ПК400, ПК600, ПК800 и СК400, СК600, СК800 массой 0,5 г. Засыпают каждый образец в делительную колонку, пропуская через них раствор красителя определенной концентрации. Измеряем оптическую плотность на ФЭКе. Эксперимент проводят до тех пор , пока оптическая плотность прошедшего через сорбент красителя не станет равной ее начальному значению (точка наступления проскока).

По результатам эксперимента определяют, какой объем красителя проходит через единицу массы угля до наступления проскока.

Результаты эксперимента для карбонизатов стружки и пыли приведены в таблицах 3.2 – 3.4.

Изотермы адсорбции, построенные по этим результатам, представлены на рисунке 3.5.

Таблица 3.2

Показания оптической плотности, равновесной концентрации Ср, адсорбции на красителе хромоген черный СК=400 и ПК=400

| ПК400 | СК400 | ||||

| Д | С, г/л | Г, г/г | Д | С, г/л | Г, г/г |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 0,05 | 0,002 | 0,000203055 | 0,5 | 0,02 | 0,00051 |

| 0,05 | 0,002 | 6,67244Е-05 | 0,75 | 0,03 | 0,00064 |

| 0,05 | 0,002 | 6,67244Е-05 | 0,8 | 0,032 | 0,00066 |

| 0,05 | 0,002 | 6,67244Е-05 | 0,95 | 0,038 | 0,00071 |

| 0,08 | 0,0032 | 9,88447Е-05 | 1,25 | 0,05 | 0,0008 |

| 0,09 | 0,0036 | 0,000108519 | 1,38 | 0,0552 | 0,00082 |

| 1,1 | 0,044 | 0,000386053 | 1,48 | 0,0592 | 0,00084 |

| 1,2 | 0,048 | 0,000393526 | 1,48 | 0,0592 | 0,00084 |

| 1,25 | 0,05 | 0,000396907 | 1,48 | 0,0592 | 0,00084 |

| 1,25 | 0,05 | 0,000396907 |

|

|

|

| 1,25 | 0,05 | 0,000396907 |

|

|

|

| 1,25 | 0,05 | 0,000396907 |

|

|

|

| 1,3 | 0,052 | 0,00040008 |

|

|

|

| 1,35 | 0,054 | 0,000403063 |

|

|

|

| 1,35 | 0,054 | 0,000403063 |

|

|

|

| 1,35 | 0,054 | 0,000403063 |

|

|

|

| 1,4 | 0,056 | 0,000405873 |

|

|

|

| 1,4 | 0,056 | 0,000405873 |

|

|

|

Продолжение таблицы 3.2

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1,4 | 0,056 | 0,000405873 |

|

|

|

| 1,4 | 0,056 | 0,000405873 |

|

|

|

| 1,4 | 0,056 | 0,000405873 |

|

|

|

| 1,4 | 0,056 | 0,000405873 |

|

|

|

| 1,4 | 0,056 | 0,000405873 |

|

|

|

| 1,42 | 0,0568 | 0,000406953 |

|

|

|

| 1,45 | 0,058 | 0,000408525 |

|

|

|

| 1,46 | 0,0584 | 0,000409038 |

|

|

|

| 1,465 | 0,0586 | 0,000409292 |

|

|

|

| 147 | 0,0588 | 0,000409545 |

|

|

|

| 1,47 | 0,0588 | 0,000409545 |

|

|

|

| 1,47 | 0,0588 | 0,000409545 |

|

|

|

| 1,47 | 0,0588 | 0,000409545 |

|

|

|

Таблица 3.3

Показания оптической плотности, равновесной концентрации Ср, адсорбции на красителе хромоген черный СК=600 и ПК=600

| ПК600 | СК600 | ||||

| Д | С, г/л | Г, г/г | Д | С, г/л | Г, г/г |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 0,005 | 0,0002 | 8,31325Е-05 | 0,07 | 0,0028 | 0,00049 |

| 0,09 | 0,0036 | 0,000926866 | 0,11 | 0,0044 | 0,00065 |

| 0,12 | 0,0048 | 0,001089474 | 0,25 | 0,01 | 0,00097 |

| 0,12 | 0,0048 | 0,001089474 | 0,3 | 0,012 | 0,00104 |

| 0,14 | 0,0056 | 0,001178049 | 0,55 | 0,022 | 0,00123 |

| 0,195 | 0,0078 | 0,00136599 | 0,78 | 0,0312 | 0,00131 |

| 0,27 | 0,0108 | 0,001539669 | 0,92 | 0,0368 | 0,00134 |

| 0,39 | 0,0156 | 0,001714013 | 1,25 | 0,05 | 0,0014 |

| 0,445 | 0,0178 | 0,001769741 | 1,48 | 0,0592 | 0,00142 |

| 0,59 | 0,0236 | 0,001876037 | 1,48 | 0,0592 | 0,00142 |

| 0,62 | 0,0248 | 0,00189292 |

|

|

|

| 0,75 | 0,03 | 0,00195283 |

|

|

|

| 0,89 | 0,0356 | 0,002000326 |

|

|

|

| 0,95 | 0,038 | 0,002016923 |

|

|

|

| 1,1 | 0,044 | 0,002051351 |

|

|

|

| 1,3 | 0,052 | 0,002086047 |

|

|

|

| 1,3 | 0,052 | 0,002086047 |

|

|

|

| 1,32 | 0,0528 | 0,002088991 |

|

|

|

| 1,35 | 0,054 | 0,002093258 |

|

|

|

Продолжение таблицы 3.3

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1,37 | 0,0548 | 0,002096009 |

|

|

|

| 1,39 | 0,0556 | 0,002098687 |

|

|

|

| 1,4 | 0,056 | 0,0021 |

|

|

|

| 1,42 | 0,0568 | 0,002102575 |

|

|

|

| 1,44 | 0,0576 | 0,002105085 |

|

|

|

| 1,465 | 0,0586 | 0,002108133 |

|

|

|

| 1,465 | 0,0586 | 0,002108133 |

|

|

|

| 1,465 | 0,0586 | 0,002108133 |

|

|

|

Таблица 3.4

Показания оптической плотности, равновесной концентрации Ср, адсорбции на красителе хромоген черный СК=800 и ПК=800

| ПК800 | СК800 | ||||

| Д | С, г/л | Г, г/г | Д | С, г/л | Г, г/г |

| 0,005 | 0,0002 | 0,00011 | 0,03 | 0,0012 | 0,00043 |

| 0,05 | 0,002 | 0,00083 | 0,05 | 0,002 | 0,00063 |

| 0,07 | 0,0028 | 0,00104 | 0,09 | 0,0036 | 0,00093 |

| 0,1 | 0,004 | 0,0013 | 0,15 | 0,006 | 0,00123 |

| 0,15 | 0,006 | 0,0016 | 0,23 | 0,0092 | 0,00146 |

| 0,18 | 0,0072 | 0,00173 | 0,25 | 0,01 | 0,00151 |

| 0,25 | 0,01 | 0,00197 | 0,45 | 0,018 | 0,00178 |

| 0,33 | 0,0132 | 0,00214 | 0,5 | 0,02 | 0,00182 |

| 0,49 | 0,0196 | 0,00236 | 0,7 | 0,028 | 0,00194 |

| 0,59 | 0,0236 | 0,00245 | 0,85 | 0,034 | 0,00199 |

| 0,75 | 0,03 | 0,00255 | 0,9 | 0,036 | 0,00201 |

| 0,775 | 0,031 | 0,00256 | 1,15 | 0,046 | 0,00206 |

| 0,83 | 0,0332 | 0,00259 | 1,2 | 0,048 | 0,00207 |

| 0,87 | 0,0348 | 0,00261 | 1,25 | 0,05 | 0,00208 |

| 0,995 | 0,0398 | 0,00265 | 1,3 | 0,052 | 0,00209 |

| 1,2 | 0,048 | 0,0027 | 1,4 | 0,056 | 0,0021 |

| 1,4 | 0,056 | 0,00274 | 1,47 | 0,0588 | 0,00211 |

| 1,48 | 0,0592 | 0,00276 | 1,47 | 0,0588 | 0,00211 |

Таблица 3.5

Показания оптической плотности, равновесной концентрации Ср, адсорбции на красителе хромоген черный АУ

| АУ | ||

| Д | С, г/л | Г, г/г |

| 0,025 | 0,001 | 0,00095 |

| 0,03 | 0,0012 | 0,0011 |

| 0,035 | 0,0014 | 0,00125 |

| 0,045 | 0,0018 | 0,00152 |

| 0,055 | 0,0022 | 0,00176 |

| 0,065 | 0,0026 | 0,00197 |

| 0,075 | 0,003 | 0,00216 |

| 0,09 | 0,0036 | 0,00242 |

| 0,1 | 0,004 | 0,00258 |

| 0,1 | 0,004 | 0,00258 |

| 0,1 | 0,004 | 0,00258 |

| 0,15 | 0,006 | 0.00318 |

| 0,22 | 0,0088 | 0,00374 |

| 0,29 | 0,0116 | 0,00411 |

| 0,31 | 0,0124 | 0,0042 |

| 0,335 | 0,0134 | 0,0043 |

| 0,34 | 0,0136 | 0,00431 |

| 0,39 | 0,0156 | 0,00447 |

| 0,53 | 0,0212 | 0,0048 |

| 0,62 | 0,0248 | 0,00494 |

| 0,78 | 0,0312 | 0,00513 |

| 0,88 | 0,0352 | 0,00521 |

| 0,93 | 0,0372 | 0,00525 |

| 0,99 | 0,0396 | 0,00529 |

| 1,2 | 0,048 | 0,0054 |

| 1,25 | 0,05 | 0,00542 |

| 1,35 | 0,054 | 0,00546 |

| 1,42 | 0,0568 | 0,00549 |

| 1,46 | 0,0584 | 0,0055 |

Р

Г, г/г

исунок 3.5 Изотермы адсорбции.4 ЭКОЛОГО – ЭКОНОМИЧЕСКАЯ ЧАСТЬ

4.1 Предотвращенный экологический ущерб от загрязнения водных ресурсов

Предотвращенный экологический ущерб от загрязнения водных ресурсов представляет собой оценку в денежной форме возможных отрицательных последствий водным ресурсам (материальные и финансовые потери и убытки в результате снижения биопродуктивности водных экосистем, ухудшения потребительских свойств воды как природного ресурса, дополнительных затрат на ликвидацию последствия загрязнения вод и восстановление качества, а также выраженный в стоимостной форме вред здоровью населения, которые в рассматриваемый период времени удалось избежать (предотвратить, не допустить) в результате проведения комплекса организационно-экономических, контрольно - аналитических и технико - технологических мероприятий по охране водных ресурсов [27].

Формула расчета предотвращенного экологического ущерба водным ресурсам в рассматриваемой сточной воде в результате осуществления природоохранной деятельности в течение отчетного периода времени имеет следующий вид [28]:

(4.1)

где - показатель удельного ущерба (цены загрязнения) водным ресурсам, наносимого единицей (усл. т) приведенной массы загрязняющих веществ на конец отчетного периода для j-ro водного объекта в рассматриваемом r-ом регионе, руб./усл. т для Республики Башкортостан -9712руб/усл.т.);

- коэффициент экологической ситуации и экологической значимости состояния водных объектов по бассейнам основных рек (для бассейна р. Белой Республики Башкортостан равен 1,09... 1,14);

- приведенная масса загрязняющих веществ, не поступивших (не допущенных к сбросу) в j-ый водный источник с k-го объекта в результате осуществления n-го направления природоохранной деятельности в r-ом регионе в течение отчетного периода времени, усл. т:

(4.2)

где mi b- фактическая масса снимаемого (не допущенного к попаданию вводный источник) i-го загрязняющего вещества или группы веществ с одинаковым коэффициентом относительной эколого - экономической опасности на k-ом объекте (или в результате осуществления k-го водоохранного мероприятия) в течение отчетного периода времени, т;

Кэг B- коэффициент относительной эколого - экономической опасности для i-го загрязняющего вещества или группы веществ;

i - вид загрязняющего вещества или группы веществ;

п - число учитываемых загрязняющих веществ.

Определение предотвращенного экологического ущерба водным ресурсам при попадании на них ионов металлов меди [28].

Расчет:

= 1,14;

= 9712 руб/усл.т;

= 550 ∙0,1 = 55 усл.т;

= (9712 ∙55)∙1,14 = 608,942 тыс.руб.

Таким образом, предотвращенный экологический ущерб составляет 608,942 тыс.руб.

5 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

5.1 Производственная безопасность

5.1.1 Вредные производственные факторы в кожевенной промышленности

В кожевенной промышленности часто встречаются вредные химические (токсичные вещества различного агрегатного состояния, способные вызывать неблагоприятные воздействия на человека) и физические (шум, климатические параметры, уровень освещенности, фиброгенные пыли) факторы.

Применяемые в нашей стране технологические процессы по переработки кожи характеризуется образованием значительного количества отходов (50 % исходного сырья), в том числе - более 20 % хромовой стружки. В России общее количество кожевенных отходов составляет более 400 тыс.т., из которых 100 тыс.т. вывозятся в отвалы. Значительную часть кожевенных отходов составляют дубленые отходы - хромовая стружка, обрезь, и кожевенная пыль. В состав отходов входят также белок (70 - 75 % коллагена), соединения хрома (5 - 6 %), жирующие вещества, красители, минеральные примеси [29].