ГБПОУ «Починковский сельскохозяйственный техникум»

Исследовательская работа на тему:

«Влияние легирующих элементов на свойства сталей»

Выполнил: обучающийся гр 141

Починковского сельскохозяйственного техникума

Рогожин И.

Руководитель: преподаватель спецдисциплин

Мангушева И.Н.

Починки 2015

Оглавление

Введение 3

1. Влияние основных легирующих элементов на свойства стали 4

1.1 Влияние постоянных примесей 4

1.2 Влияние легирующих элементов 5

Заключение 9

Список используемой литературы 10

Введение

В современном автомобиле- и машиностроении большое значение уделяют качеству применяемых материалов. Развитие техники требует материалов новыми уникальными свойствами.

Сталь является одним из основных конструкционных и инструментальных материалов. В данной работе мы рассмотрим основные легирующие элементы, вводимые в состав сталей и их влияние на свойства металла.

Для выполнения слесарных работ необходимо знать свойства и особенности обрабатываемых металлов и сплавов.

1. Влияние основных легирующих элементов на свойства стали.

Легирование (нем. legieren — сплавлять, от лат. ligo — связываю, соединяю) — введение в расплав или шихту дополнительных элементов (например, в сталь — хрома, никеля, молибдена, вольфрама, ванадия, ниобия, титана), улучшающих механические, физические и химические свойства основного материала. Легирование является обобщающим понятием ряда технологических процедур, проводимых на различных этапах получения металлического материала с целями повышения качества металлургической продукции.

Для улучшения физических, химических, прочностных и технологических свойств стали легируют, вводя в их состав различные легирующие элементы (хром, марганец, никель и др.). Стали могут содержать один или несколько легирующих элементов, которые придают им специальные свойства. Легирующие элементы вводят в сталь для повышения ее конструкционной прочности

Главное назначение легирования: повышение прочности стали без применения термической обработки; повышение твердости, прочности и ударной вязкости , увеличения прокаливаемости; придание стали специальных свойств, из которых для сталей, идущих на изготовление котлов, турбин и вспомогательного оборудования., особое значение имеют жаропрочность и коррозионная стойкость.

Легированной называется сталь, в которой, кроме обычных примесей, содержатся специально вводимые в определенных сочетаниях легирующие элементы (Cr, Ni, Mo, Wo, V, А1, В, Ti и др.), а также Мn и Si в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование.

Легирующие элементы в составе стали обозначаются большими буквами русского алфавита: буквой Х - обозначается хром, Н- никель, К - кобальт, М - молибден, В - вольфрам, Т - титан, Д - медь,

Г - марганец, С - кремний, Ф - ванадий, Р - бор, А - азот, Б - ниобий, Е - селен, Ц - цирконий,

Ю – алюминий.

1.1 Влияние постоянных примесей

Постоянные (технологические) примеси являются обязательными компонентами сталей и сплавов, что объясняется трудностью их удаления как при выплавке (Р,S). Так и в процессе раскисления (Si, Mn) или из шихты - легированного металлического лома (Ni, Cr и др.).

К постоянным примесям относят углерод, марганец, кремний, серу, фосфор, а также кислород, водород и азот.

Углерод. При увеличении содержания углерода до 1,2% возрастают прочность, твердость, порог хладноломкости (0,1%С повышает температуру порога хладноломкости на 20С), предел текучести, величина электрического сопротивления и коэрцитивная сила. При этом снижаются плотность, теплопроводность, вязкость, пластичность, величины относительных удлинения и сужения, а также величина остаточной индукции.

Существенную роль играет то, что изменение физических свойств приводит к ухудшению целого ряда технологических характеристик - таких, как деформируемость при штамповке, свариваемость и др. Так, хорошей свариваемостью отличаются низкоуглеродистые стали. Сварка средне и особенно высокоуглеродистых сталей требует применения подогрева, замедляющего охлаждение, и других технологических операций, предупреждающих образование трещин.

Марганец. Марганец вводят в стали как технологическую добавку для повышения степени их раскисления и устранения вредного влияния серы. Марганец считается технологической примесью, если его содержание, не превышает 0,8%. Марганец как технологическая примесь существенного влияния на свойства стали не оказывает.

Кремний. Кремний также вводят в сталь для раскисления. Содержание кремния как технологической примеси обычно не превышает 0,37%. Кремний как технологическая примесь влияния на свойства стали не оказывает. В сталях, предназначенных для сварных конструкций, содержание кремния не должно превышать 0,12-0,25%.

Сера. Пределы содержания серы как технологической примеси составляют 0,035-0,06%. Повышение содержания серы существенно снижает механические и физико-химические свойства сталей, в частности, пластичность, ударную вязкость, сопротивление истиранию и коррозионную стойкость. При горячем деформировании сталей и сплавов большое содержание серы ведет к красноломкости. Кроме того, повышенное содержание серы снижает свариваемость готовых изделий.

Фосфор. Пределы содержания фосфора как технологической примеси составляют 0,025-0,045%. Фосфор, как и сера, относится наиболее вредным примесям в сталях и сплавах. Увеличение его содержания, даже на доли процента, повышая прочность, одновременно повышает текучесть, хрупкость и порог хладноломкости и снижает пластичность и вязкость. Вредное влияние фосфора особенно сильно сказывается при повышенном содержании углерода.

Кислород и азот. Кислород и азот растворяются в ничтожно малом количестве и загрязняют сталь неметаллическими включениями (оксидами, нитридами, газовой фазой). Они оказывают отрицательное воздействие на свойства, вызывая повышение хрупкости и порога хладноломкости, а также снижают вязкость и выносливость. При содержании кислорода более 0,03% происходит старение стали, а более 0,1% - красноломкости. Азот увеличивает прочность и твердость стали, но снижает пластичность. Повышенное количество азота вызывает деформационное старение. Старение медленно развивается при комнатной температуре и ускоряется при нагреве до 250oС.

Водород. Увеличение его содержания в сталях и сплавах приводит к увеличению хрупкости. Кроме того, в изделиях проката могут возникнуть флокены, которые развивает водород, выделяющийся в поры. Флокены инициируют процесс разрушения. Металл, имеющий флокены, нельзя использовать в промышленности.

1.2 Влияние легирующих элементов

Легирование сталей и сплавов используют для улучшения их технологических свойств. Легированием можно повысить предел текучести, ударную вязкость, относительное сужение и прокаливаемость, а также существенно снизить скорость закалки, порог хладноломкости, деформируемость изделий и возможность образования трещин. В изделиях крупных сечений (диаметром свыше 15-20 мм) механические свойства легированных сталей значительно выше, чем механические свойства углеродистых.

Все легирующие элементы, за исключением никеля, при содержании их в растворе выше определенного предела снижают ударную вязкость, трещиностойкость и повышают порог хладноломкости.

Хром - наиболее дешевый и распространенный элемент. Он повышает твердость и прочность, незначительно уменьшая пластичность, увеличивает коррозионную стойкость; содержание больших количеств хрома делает сталь нержавеющей и обеспечивает устойчивость магнитных сил.

Никель сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, оказывает влияние на изменение коэффициента теплового расширения.

Вольфрам образует в стали очень твердые химические соединения - карбиды, резко увеличивающие твердость и красностойкость. Вольфрам препятствует росту зерен стали при нагреве, способствует устранению хрупкости при отпуске. Это дорогой и дефицитный металл.

Ванадий повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали, так как является хорошим раскислителем, он дорог и дефицитен.

Кремний в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1-1,5% Si увеличивает прочность стали, при этом её вязкость сохраняется. При большем содержании кремния увеличивается электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, кислостойкость, окалиностойкость стали.

Марганец при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

Кобальт повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

Молибден увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

Титан повышает прочность и плотность стали, способствует измельчению зерна стали, является хорошим раскислителем, улучшает обрабатываемость и сопротивление коррозии.

Ниобий улучшает кислостойкость и способствует уменьшению коррозии в сварных конструкциях.

Алюминий повышает жаростойкость и окалиностойкость.

Медь увеличивает антикоррозионные свойства, она вводится главным образом в строительную сталь.

В следующей таблице показано влияние наиболее применяемых легирующих элементов на свойства стали.

| Легирующий элемент | Ni | Cr | Mn

(более 1%) | Si

(более 0,8%) | W | Сu

(0,3 -0,5%) |

| Входит в твердый раствор с Fe и упрочняет его | + | + | + | + | - | + |

| Увеличивает ударную вязкость | + | - | + | + | - | - |

| Расширяет область аустенита | + | - | + | - | - | - |

| Сужает область аустенита | - | + | - | + | - | - |

| Увеличивает прокаливаемость | + | - | + | - | - | - |

| Способствует раскислению | - | - | + | + | - | - |

| Образует устойчивые карбиды | - | + | + | - | + | - |

| Повышает сопротивление коррозии | + | + | + | - | - | + |

Влияние отдельных компонентов на свойства стали (для малоуглеродистой и низколегированной стали)

| Элемент | Обозначение в марке стали | Механические свойства | Технологические свойства |

| σ0 | σт | δ5 | HB | KCU | σ-1 | СВ | КорС | ХЛ | КС |

| Углерод | У | ++ | + | = | ++ | - | - | - | 0 | 0 | 0 |

| Марганец | Г | + | + | - | + | - | + | 0 | + | 0 | 0 |

| Кремний | С | + | + | - | + | = | 0 | - | - | 0 | 0 |

| Никель | Н | + | + | 0 | + | + | 0 | + | ++ | 0 | 0 |

| Хром | Х | + | + | - | ++ | 0 | 0 | - | ++ | 0 | 0 |

| Медь | Д | 0 | 0 | 0 | 0 | 0 | 0 | 0 | ++ | 0 | 0 |

| Ниобий | Б | ++ | ++ | - | + | 0 | + | + | 0 | 0 | 0 |

| Ванадий | Ф | + | + | - | + | 0 | ++ | + | + | 0 | 0 |

| Нитрид ванадия | АФ | ++ | ++ | - | + | 0 | + | 0 | 0 | 0 | 0 |

| Молибден | М | + | + | - | + | 0 | ++ | + | + | 0 | 0 |

| Бор | Р | ++ | ++ | - | + | - | + | + | 0 | 0 | 0 |

| Титан | Т | + | + | 0 | + | - | 0 | + | 0 | 0 | 0 |

| Алюминий | Ю | 0 | 0 | 0 | 0 | - | 0 | 0 | 0 | 0 | 0 |

| Сера | нет | - | - | 0 | - | - | - | = | 0 | 0 | ++ |

| Фосфор | П | + | + | = | + | = | 0 | = | - | = | 0 |

| Мышьяк | нет | - | - | - | 0 | - | - | - | 0 | 0 | 0 |

| Азот | А | ++ | ++ | = | ++ | = | - | - | 0 | 0 | 0 |

| Кислород | нет | = | = | = | + | = | = | = | - | - | + |

Примечания:

σ0-предел прочности

σт- предел текучести

δ5- относительное удлинение

HB - твёрдость

KCU - ударная вязкость

σ-1 - усталостная прочность

СВ - свариваемость

КоррС - коррозионная стойкость

ХЛ - хладноломкость

КС - красностойкость

Последняя таблица показывает примерное влияние отдельных компонентов стали в количествах, содержащихся в малоуглеродистой и низколегированной стали без учета совместного действия нескольких компонентов.

Знаки обозначают: (+) - повышает; (++) - значительно повышает; (-) - снижает; (=) - значительно снижает; (0) - не оказывает заметного влияния.

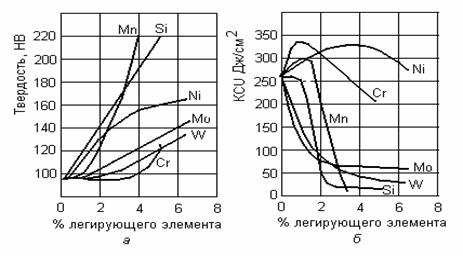

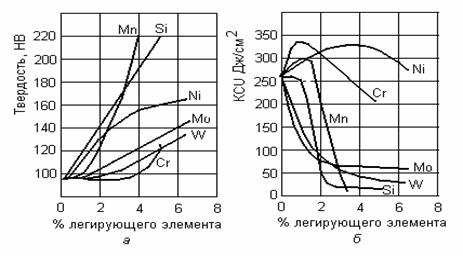

График 1 Влияние легирующих веществ на твердость и ударную вязкость стали

а – влияние на твердость, б- влияние на ударную вязкость

2. Практическая часть

Для исследования влияния легирующих элементов возьмем несколько деталей сельскохозяйственной техники и определим их твердость на приборе Роквелла.

Сущность метода Роквелла заключается в том, что твердость определяется глубиной его проникновения алмазного конуса в исследуемый образец. Нагрузка при использовании алмазного конуса устанавливается 60 кгс (500 Н) или 150 кгс (1400 Н) в зависимости от твердости материала — большая- для менее твердых материалов (например, закаленных сталей), меньшая для материалов с очень высокой твердостью (твердых сплавов, режущей керамики), с тем, чтобы избежать скола алмаза. Стальной шарик вдавливают с нагрузкой 100 кгс(900 Н). В данном случае производим вдавливание алмазным конусом под нагрузкой 150 кгс.

Образец № 1 (палец поршневой) изготовлен из высококачественной легированной стали 15Х. Исследовав образец на приборе Роквелла, получили твердость металла равную 60 HRC

Образец № 2 (клапан впускной) изготовлен из легированной стали 40Х9С2. Полученная твердость равна 20 HRC, что меньше справочных на 15 единиц.

Образец № 3 (коленчатый вал) выполнен из высококачественной стали 45Г2. По результатам исследования твердость равна 25 HRC. Твердость по справочнику должна соответствовать 17 HRC

Образец №4 (толкатель) изготовлен из высококачественной стали 18ХНВА. Полученная твердость равна 19 HRC. По справочнику твердость данной стали должна быть равно 27 HRC

Образец №5 (шатун) изготовлен из высококачественной легированной стали марки 18Х2Н4ВА. Твердость образца равна 27 HRC, что соответствует справочным данным.

По результатам исследования мы получили значения твердости испытуемых деталей: клапан впускной, коленчатый вал и толкатель отличные о табличных, что показывает о наличии брака при изготовлении данных деталей. Полученные данные твердости у детали палец поршневой и шатун соответствуют справочным.

Заключение

В данной работе мы рассмотрели влияние легирующих элементов на основные свойства сталей, области применения этих сталей и их особенности.

Так же был проведен сравнительный анализ справочных данных и полученных опытным путем. Были выявлены случаи брака при изготовлении некоторых деталей.

Список используемой литературы

1 http://metallicheckiy-portal.ru/

2 http://www.ssau.ru

3 http://ccomplect.ru/index/poleznaya_informaciya/1/

4 http://metallicheckiy-portal.ru/marki_metallov/marki_stali_rasshifrovka

5 А.А. Черепахин «Материаловедение» М.: Изд. «Академия», 2004г 256 с

6 А.М. Гуревич, Н.В.Зайцев «Справочник сельского автомеханика» М.:Россельхозиздат, 1983г 191с

Доклад

Добрый день! Тема моей работы: «Влияние легирующих элементов на свойства сталей»

Цель данной работы: Проанализировать и выявить значимость введения легирующих элементов в состав сталей.

Задачи работы: 1-Собрать данные о легирующих элементах

2-Изученить область применения легирующих сталей

3-Провести сравнительный анализ полученных и справочных данных деталей из легирующих сталей

В составе сплава присутствуют постоянные примеси и легированные элементы.

К постоянным примесям относят углерод, марганец, кремний, серу, фосфор, а также кислород, водород и азот.

К легирующим элементам относят хром, никель, вольфрам, ванадий, кремний, марганец, кобальт, титан и др.

В таблице 1 представлены наиболее применяемые легирующие элементы и их влияние на сталь. К примеру, кремний увеличивает ударную вязкость, способствует раскислению, упрочняет сталь, но не влияет на коррозионную стойкость сплава

В таблице 2 мы рассматриваем влияние отдельных компонентов на механические и технологические свойства стали. Например, чтобы увеличить стойкость к коррозии в состав сплава можно ввести никель, хром или медь. Сера, фосфор и кислород затрудняет свариваемость сплава.

На графике показано влияние различных легирующих веществ на твердость и ударную вязкость. На нем наглядно показано, что к примеру при увеличении марганца в составе стали, ударная вязкость уменьшается.

Мы решили на практике проверить всегда ли твердость по справочникам совпадает с действительной твердостью деталей. Для этого мы использовли прибор Роквелла. Результаты опыта получились следующие: твердость двух деталей анналогична справочным, а твердость трех других деталей имеет отклонение как в одну, так и в другую сторону, что говорит о том, что данные образцы выполнены с браком. ( Справочные данные брали из учебника А.М. Гуревич, Н.В.Зайцев «Справочник сельского автомеханика» )

Полученные данные необходимы для правильной эксплуатации машин, применение обслуживающих и ремонтных воздействий.

Доклад окончен, спасибо за внимание!

8