СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Конструкция скважин

КОНСТРУКЦИЯ СКВАЖИН

Просмотр содержимого документа

«Конструкция скважин»

КОНСТРУКЦИЯ СКВАЖИН

Конструкция скважины в части надежности, технологичности и безопасности должна обеспечивать:

- максимальное использование пластовой энергии продуктивных горизонтов в процессе эксплуатации за счет выбора оптимального диаметра эксплуатационной колонны и возможности достижения проектного уровня гидродинамической связи продуктивных отложений со стволом скважины;

- применение эффективного оборудования, оптимальных способов и режимов эксплуатации, поддержания пластового давления, теплового воздействия и других методов повышения нефтеотдачи пластов;

- условия безопасного ведения работ без аварий и осложнений на всех этапах строительства и эксплуатации скважины;

- получение необходимой горно-геологической информации по вскрываемому разрезу;

- условия охраны недр и окружающей среды, в первую очередь за счет прочности и долговечности крепи скважины, герметичности обсадных колонн и кольцевых пространств, а также изоляции флюидосодержащих горизонтов друг от друга, от проницаемых пород и дневной поверхности;

- максимальную унификацию по типоразмерам обсадных труб и ствола скважины.

Основные требования, предъявляемые к конструкции скважины

1 .правильно выбранный диаметр каждой колонны; 2 .надлежащая прочность и герметичность спущенных в скважину обсадных колонн; 3. минимальный расход металла на 1 м глубины скважины; 4. возможность применения любого из существующих способов эксплуатации скважины; 5. возможность возврата для эксплуатации перекрытых колоннами вышележащих продуктивных пластов; 6. возможность проведения ремонтных работ при бурении и эксплуатации скважин; 7. герметичность зацементированного пространства; 8. долговременная работа в соответствующих геолого-физических условиях, в т. ч. в коррозионной среде и др.

Основные параметры конструкции скважин

- количество и диаметр обсадных колонн, глубина их спуска;

- диаметр долот, которые необходимы для бурения под каждую обсадную колонну;

- высота подъема и качество тампонажного раствора за ними;

- обеспечение полноты вытеснения бурового раствора.

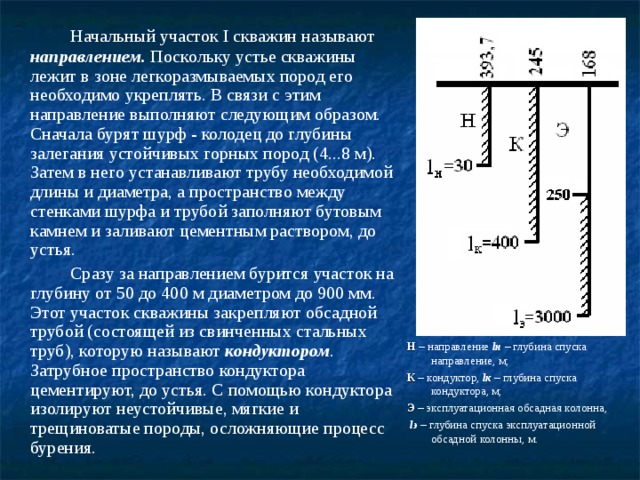

Начальный участок I скважин называют направлением. Поскольку устье скважины лежит в зоне легкоразмываемых пород его необходимо укреплять. В связи с этим направление выполняют следующим образом. Сначала бурят шурф - колодец до глубины залегания устойчивых горных пород (4...8 м). Затем в него устанавливают трубу необходимой длины и диаметра, а пространство между стенками шурфа и трубой заполняют бутовым камнем и заливают цементным раствором, до устья.

Сразу за направлением бурится участок на глубину от 50 до 400 м диаметром до 900 мм. Этот участок скважины закрепляют обсадной трубой (состоящей из свинченных стальных труб), которую называют кондуктором . Затрубное пространство кондуктора цементируют, до устья. С помощью кондуктора изолируют неустойчивые, мягкие и трещиноватые породы, осложняющие процесс бурения.

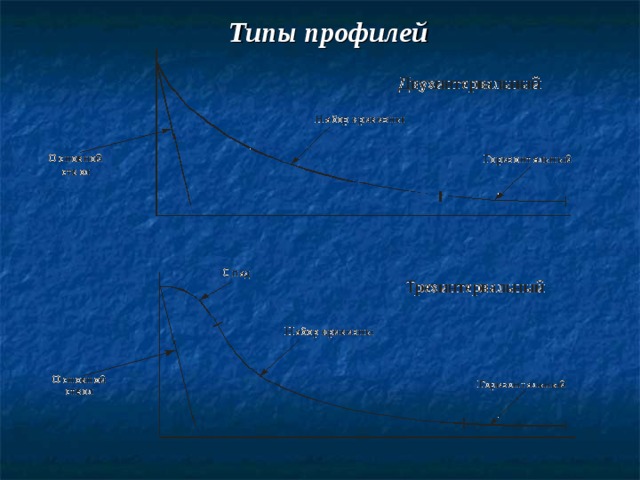

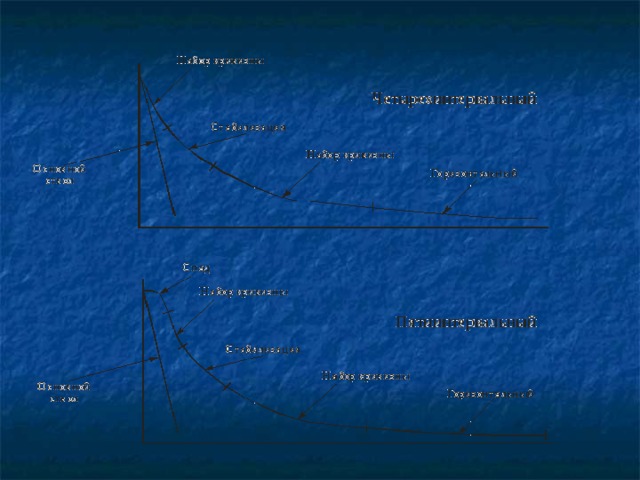

Н – направление l н – глубина спуска направление, м;

К – кондуктор, l к – глубина спуска кондуктора, м;

Э – эксплуатационная обсадная колонна,

l э – глубина спуска эксплуатационной обсадной колонны, м.

В случаях когда не удается пробурить скважину до проектной глубины из-за прохождения новых осложняющих горизонтов или из-за необходимости перекрытия продуктивных пластов, которые не планируется эксплуатировать данной скважиной устанавливают и цементируют еще одну колонну, называемую промежуточной.

Последний участок скважины закрепляют эксплуатационной колонной . Она предназначена для подъема нефти и газа от забоя к устью скважины или для нагнетания воды (газа) в продуктивный пласт с целью поддержания давления в нем.

Направления и кондуктора цементируются до устья. В нижележащей части стратиграфического разреза цементированию подлежат:

- продуктивные горизонты, кроме запроектированных к эксплуатации открытым забоем;

- продуктивные отложения, не подлежащие эксплуатации, в том числе с непромышленными запасами;

- истощенные горизонты;

- водоносные проницаемые горизонты;

- горизонты вторичных (техногенных) скоплений нефти и газа;

- интервалы, сложенные пластичными породами, склонными к деформациям;

- интервалы, породы которых или продукты их насыщения способны вызывать ускоренную коррозию обсадных труб.

- Высота подъема тампонажного раствора над башмаком предыдущей обсадной колонны, в нефтяных скважинах не менее 150 м и в газовых скважинах – 500 м.

- Так же если в конструкцию скважины включено устройство ступенчатого цементирования или узел соединения секций обсадных колонн (устройство для установки колонны-хвостовика) высота подъема тампонажного раствора составляет в нефтяных не менее 150 м; в газовых – 500 м

- Высота подъема тампонажного раствора над кровлей продуктивных горизонтов в нефтяных скважинах не менее 150 м и в газовых скважинах – 500 м.

Выбор диаметра эксплуатационной колонны нагнетательной скважины

Диаметр эксплуатационных колонн нагнетательных скважин обусловлен давлением, при котором будет закачиваться вода (газ, воздух) в пласт, и приемистостью пласта.

Выбор диаметра эксплуатационной колонны разведочной скважины

Диаметр эксплуатационной колонны разведочных скважин на структурах с выявленной продуктивностью нефти или газа решающим фактором является обеспечение условий для проведения опробования пластов и последующей эксплуатации промышленных объектов.

Выбор диаметра эксплуатационной колонны разведочной скважины (поискового характера)

В разведочных скважинах на новых площадях диаметр эксплуатационной колонны зависит от необходимого количества спускаемых промежуточных обсадных колонн, качества получаемого кернового материала, возможности проведения электрометрических работ и испытания вскрытых перспективных объектов на приток.

120 до 75 168 114 до 250 127-168 до 500 500 194-245 219-324 " width="640"

120 до 75 168 114 до 250 127-168 до 500 500 194-245 219-324 " width="640"

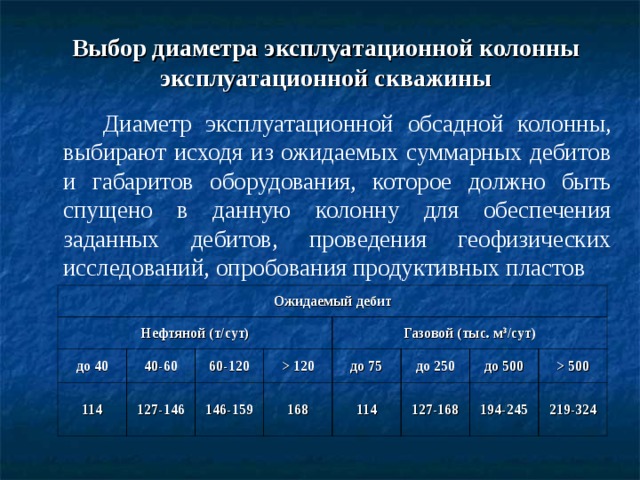

Выбор диаметра эксплуатационной колонны эксплуатационной скважины

Диаметр эксплуатационной обсадной колонны, выбирают исходя из ожидаемых суммарных дебитов и габаритов оборудования, которое должно быть спущено в данную колонну для обеспечения заданных дебитов, проведения геофизических исследований, опробования продуктивных пластов

Ожидаемый дебит

Нефтяной (т/сут)

до 40

114

40-60

60-120

127-146

146-159

Газовой (тыс. м 3 /сут)

120

до 75

168

114

до 250

127-168

до 500

500

194-245

219-324

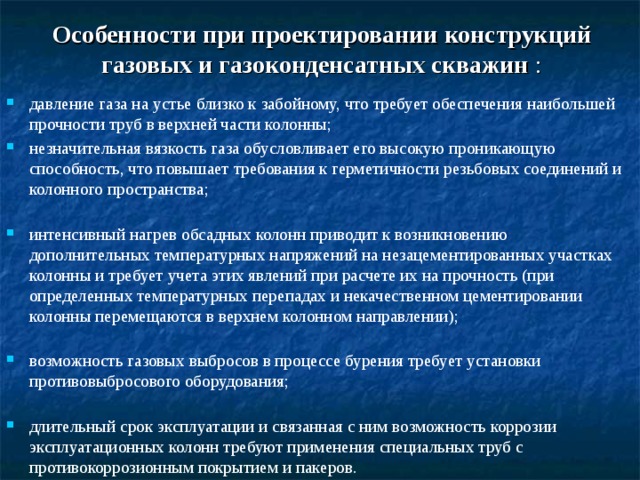

Особенности при проектировании конструкций газовых и газоконденсатных скважин :

- давление газа на устье близко к забойному, что требует обеспечения наибольшей прочности труб в верхней части колонны;

- незначительная вязкость газа обусловливает его высокую проникающую способность, что повышает требования к герметичности резьбовых соединений и колонного пространства;

- интенсивный нагрев обсадных колонн приводит к возникновению дополнительных температурных напряжений на незацементированных участках колонны и требует учета этих явлений при расчете их на прочность (при определенных температурных перепадах и некачественном цементировании колонны перемещаются в верхнем колонном направлении);

- возможность газовых выбросов в процессе бурения требует установки противовыбросового оборудования;

- длительный срок эксплуатации и связанная с ним возможность коррозии эксплуатационных колонн требуют применения специальных труб с противокоррозионным покрытием и пакеров.

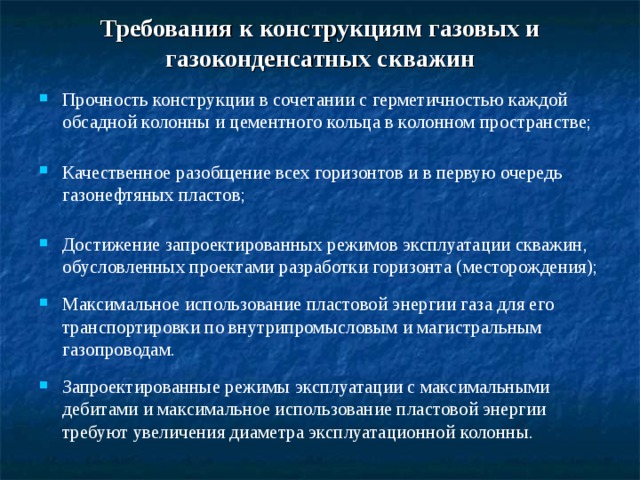

Требования к конструкциям газовых и газоконденсатных скважин

- Прочность конструкции в сочетании с герметичностью каждой обсадной колонны и цементного кольца в колонном пространстве;

- Качественное разобщение всех горизонтов и в первую очередь газонефтяных пластов;

- Достижение запроектированных режимов эксплуатации скважин, обусловленных проектами разработки горизонта (месторождения);

- Максимальное использование пластовой энергии газа для его транспортировки по внутрипромысловым и магистральным газопроводам.

- Запроектированные режимы эксплуатации с максимальными дебитами и максимальное использование пластовой энергии требуют увеличения диаметра эксплуатационной колонны.

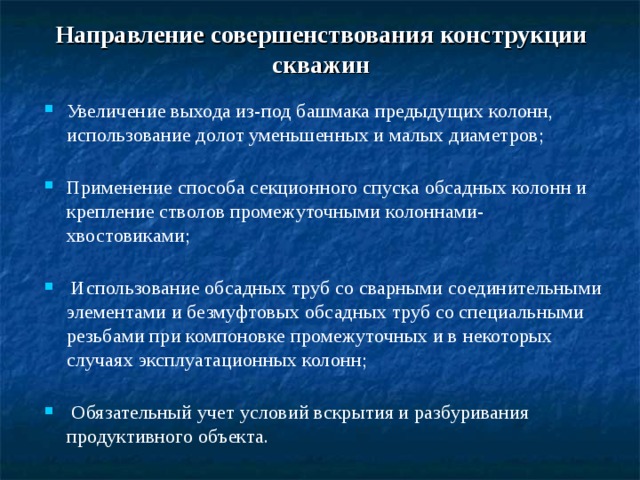

Направление совершенствования конструкции скважин

- Увеличение выхода из-под башмака предыдущих колонн, использование долот уменьшенных и малых диаметров;

- Применение способа секционного спуска обсадных колонн и крепление стволов промежуточными колоннами-хвостовиками;

- Использование обсадных труб со сварными соединительными элементами и безмуфтовых обсадных труб со специальными резьбами при компоновке промежуточных и в некоторых случаях эксплуатационных колонн;

- Обязательный учет условий вскрытия и разбуривания продуктивного объекта.

Вскрытие продуктивных пластов и его влияние на конструкцию скважин

При нормальных (гидростатических) и повышенных давлениях эксплуатационную колонну цементируют через башмак. При пониженных пластовых давлениях, отсутствии пропластковых и подошвенных вод и достаточной прочности пород пласта в некоторых случаях после вскрытия объекта эксплуатационную колонну, имеющую фильтр против продуктивных горизонтов, цементируют через боковые отверстия, расположенные над кровлей этих горизонтов (так называемое манжетное цементирование), или «обратным» цементированием. При наличии в разрезе пластов с аномально высоким пластовым давлением (АВПД) или обваливающихся пород скважины бурят с промывкой забоя буровыми растворами повышенной плотности. Вскрытие продуктивных пластов возможно только при условии предварительного перекрытия всего разреза до их кровли промежуточной обсадной колонной. При этом эксплуатационная колонна может быть либо сплошной, либо представлена хвостовиком и промежуточной колонной. Если породы продуктивных горизонтов устойчивы, скважины могут эксплуатироваться и без крепления обсадной колонной.

Влияние способа бурения на выбор конструкции скважины

В нашей стране бурение скважин, осуществляется роторным способом и забойными двигателями, диаметром 168 и 190 мм., что определяет возможную ее конструкцию, при закачивании скважины:

Диаметр турбобура, мм………………190 168

Конструкция скважины, мм….377х273х146(168) 351х245х146(168)

При бурении скважин роторным способом диапазон возможных сочетаний диаметров обсадных колонн наиболее широк.

При выборе конструкции должны быть обеспечены условия максимального сохранения естественного состояния продуктивных горизонтов.

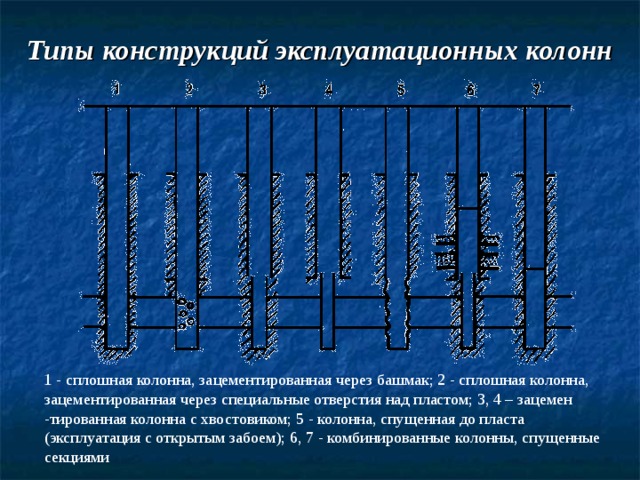

Типы конструкций эксплуатационных колонн

1 - сплошная колонна, зацементированная через башмак; 2 - сплошная колонна, зацементированная через специальные отверстия над пластом; 3, 4 – зацемен -тированная колонна с хвостовиком; 5 - колонна, спущенная до пласта (эксплуатация с открытым забоем); 6, 7 - комбинированные колонны, спущенные секциями

Виды объектов эксплуатации

- Коллектор однородный, прочный, порового, трещинного, трещинно-порового или порово-трещинного типа; близкорасположенные напорные водоносные (газоносные) горизонты и подошвенные воды отсутствуют;

- Коллектор однородный, прочный, порового, трещинного, трещинно-порового или порово-трещинного типа; у кровли пласта имеется газовая шапка или близкорасположенные напорные объекты;

- Коллектор неоднородный, порового, трещинного, трещинно-порового или порово-трещинного типа, характеризующийся чередованием устойчивых и неустойчивых пород, водо- и газосодержащих пропластков с различными пластовыми давлениями;

- Коллектор слабосцементированный, поровый, высокой пористости и проницаемости, нормальным или низким пластовым давлением; при его эксплуатации происходит разрушение пласта с выносом песка.

0,1 МПа/10 м; grad Рпл = 0,1 МПа/10 м; grad Рпл grad Рпл 0,1 МПа/10 м; grad Рпл = 0,1 МПа/10 м; grad Рпл grad Рпл 0,1 МПа/10 м; grad Рпл = 0,1 МПа/10 м; grad Рпл " width="640"

0,1 МПа/10 м; grad Рпл = 0,1 МПа/10 м; grad Рпл grad Рпл 0,1 МПа/10 м; grad Рпл = 0,1 МПа/10 м; grad Рпл grad Рпл 0,1 МПа/10 м; grad Рпл = 0,1 МПа/10 м; grad Рпл " width="640"

- Однородным считается пласт, литологически однотипный по всей толщине, который имеет примерно одинаковые фильтрационные показатели и пластовые давления в пропластках, насыщен газом, нефтью или водой.

- Неоднородным считается – если пласт расчленен пропластками с изменяющейся (в каждом из шести классов) проницаемостью, имеет подошвенные воды, газовые шапки или чередование газоводонефте- насыщенных пропластков с различными пластовыми давлениями.

- Прочный коллектор – коллектор, который сохраняет устойчивость и не разрушаются под воздействием фильтрационных и геостатических нагрузок.

- Слабосцементированными коллекторами считают такие пласты, породы которых при эксплуатации скважин выносятся на поверхность вместе с флюидом.

С точки зрения пластовых давлений коллекторы могут быть подразделены на три группы:

- grad Рпл 0,1 МПа/10 м; grad Рпл = 0,1 МПа/10 м; grad Рпл

- grad Рпл 0,1 МПа/10 м; grad Рпл = 0,1 МПа/10 м; grad Рпл

- grad Рпл 0,1 МПа/10 м;

- grad Рпл = 0,1 МПа/10 м;

- grad Рпл

Конструкции забоев скважин

Методика выбора конструкции забоя включает полный учет факторов, включающих способ эксплуатации объекта, тип коллектора, механические свойства пород продуктивного пласта и условия его залегания. Рациональная конструкция забоя скважины предусматривает сочетание элементов крепи скважины в интервале продуктивного пласта, обеспечивающих устойчивость ствола, разобщение пластов, проведение технико-технологических воздействий на пласт, ремонтно-изоляционные и геофизические работы, а также длительную эксплуатацию скважин при оптимальном дебите. Определяющими факторами по выбору конструкции забоя и ее параметров являются тип и степень однородности продуктивного пласта, его проницаемость, устойчивость пород ПЗП, а также наличие или отсутствие близко расположенных по отношению к коллектору горизонтов с высоким или низким давлением водонефтяного контакта или газовой шапки.

Типы конструкций забоев скважин

1 – эксплуатационная колонна; 2 – цементное кольцо; 3 – перфорационные отверстия; 4 – перфорированный (на поверхности) фильтр; 5 – пакер типа ПДМ конструкции ВНИИБТ; 6 – забойный фильтр; 7 – зона разрушения в слабоцементированном пласте; 8 – проницаемый тампонажный материал.

1.Конструкция ПЗП с закрытым забоем. В этом случае продуктивный пласт (пласты) перекрывается сплошной колонной или хвостовиком с последующими цементированием и перфорацией (рис. а). 2.Конструкция ПЗП с открытым забоем. В этом случае продуктивный пласт (пласты) остается незацементированным, обсаживается либо не обсаживается фильтром (рис. б, в, г). 3.Конструкция ПЗП смешанного типа. В этом случае нижняя часть продуктивного горизонта остается открытой (или обсаженной фильтром), а верхняя перекрывается обсадной колонной (хвостовиком) с последующими цементированием и перфорацией (рис. д, е). 4.Конструкция ПЗП для предотвращения выноса песка. В этом случае против продуктивного пласта устанавливают забойные фильтры (рис. ж) различных типов или используют проницаемый тампонажный материал (рис. з).

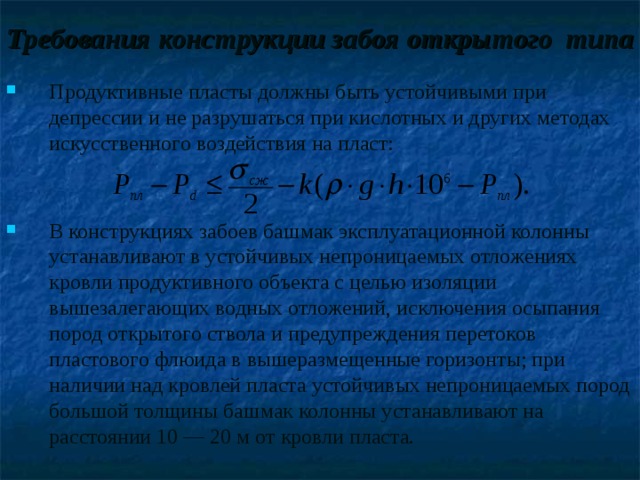

Требования конструкции забоя открытого типа

- Продуктивные пласты должны быть устойчивыми при депрессии и не разрушаться при кислотных и других методах искусственного воздействия на пласт:

- В конструкциях забоев башмак эксплуатационной колонны устанавливают в устойчивых непроницаемых отложениях кровли продуктивного объекта с целью изоляции вышезалегающих водных отложений, исключения осыпания пород открытого ствола и предупреждения перетоков пластового флюида в вышеразмещенные горизонты; при наличии над кровлей пласта устойчивых непроницаемых пород большой толщины башмак колонны устанавливают на расстоянии 10 — 20 м от кровли пласта.

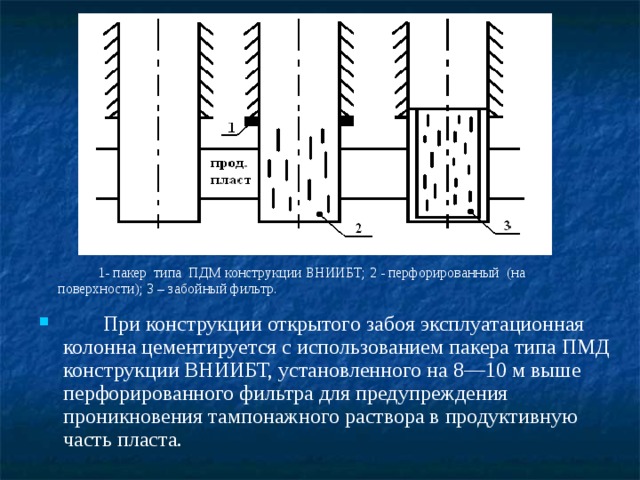

1- пакер типа ПДМ конструкции ВНИИБТ; 2 - перфорированный (на поверхности); 3 – забойный фильтр.

- При конструкции открытого забоя эксплуатационная колонна цементируется с использованием пакера типа ПМД конструкции ВНИИБТ, установленного на 8—10 м выше перфорированного фильтра для предупреждения проникновения тампонажного раствора в продуктивную часть пласта.

- В конструкциях забоев при наличии в кровле продуктивного объекта неустойчивых отложений с целью исключения осыпания пород открытого ствола эксплуатация скважины должна осуществляться за счет применения двух заколонных пакеров типа ПМП конструкции ВНИИБТ. Один устанавливают в верхней части потайной колонны, другой — в устойчивой части кровли продуктивного объекта.

- Открытие продуктивного объекта при АНПД в условиях однородной высокопроницаемой массивной залежи с развитыми вертикальными разломами и расщелинами должно осуществляться до глубины залегания зоны интенсивного поглощения бурового раствора.

- При последовательном бурении нескольких скважин одного куста и задержке при освоении продуктивных объектов до завершения строительства запланированных скважин технология создания конструкции открытого забоя должна предусматривать исключение продолжительного воздействия бурового раствора на продуктивный пласт с целью максимального сохранения его коллекторских свойств.

- Технология создания конструкции открытого забоя скважины должна обеспечивать выполнение без осложнений следующих операций: спуск компоновок эксплуатационной и потайной колонн с установленными на них приспособлениями; закрепление колонны в призабойной зоне, качественное вскрытие пласта и современные способы освоения; искусственные воздействия на призабойную зону с целью интенсификации притока; проведение ремонтно-изоляционных работ.

0,1 мкм2 или Кт 0,01 мкм2), а также для обеспечения совместной, раздельной или совместно-раздельной эксплуатации объектов. При выборе конструкции закрытого забоя устанавливают соответствие условий залегания и эксплуатации продуктивного объекта общепринятым положениям. При заканчивании скважины с закрытой конструкцией забоя, продуктивный объект вскрывают совместно с вышележащими отложениями с использованием бурового раствора, не ухудшающего коллекторских свойств пласта, до забоя спускают эксплуатационную колонну, скважину цементируют, а гидродинами- ческую связь с пластом осуществляют, применяя кумулятивную, пулевую или гидропескоструйную перфорацию. " width="640"

0,1 мкм2 или Кт 0,01 мкм2), а также для обеспечения совместной, раздельной или совместно-раздельной эксплуатации объектов. При выборе конструкции закрытого забоя устанавливают соответствие условий залегания и эксплуатации продуктивного объекта общепринятым положениям. При заканчивании скважины с закрытой конструкцией забоя, продуктивный объект вскрывают совместно с вышележащими отложениями с использованием бурового раствора, не ухудшающего коллекторских свойств пласта, до забоя спускают эксплуатационную колонну, скважину цементируют, а гидродинами- ческую связь с пластом осуществляют, применяя кумулятивную, пулевую или гидропескоструйную перфорацию. " width="640"

Обоснование конструкции забоя скважины закрытого типа

Конструкции с закрытым забоем применяют для крепления неоднородных коллекторов с целью изолировать близкорасположенные пласты в неоднородном коллекторе порового, трещинного, трещинно-порового или порово-трещинного типа, в котором отмечается чередование устойчивых и неустойчивых пород, водо- и газосодержащих пропластков с различными пластовыми давлениями, в случае если коллектор характеризуется высокими значениями поровой Кп или трещинной Кт проницаемости пород (Кп 0,1 мкм2 или Кт 0,01 мкм2), а также для обеспечения совместной, раздельной или совместно-раздельной эксплуатации объектов. При выборе конструкции закрытого забоя устанавливают соответствие условий залегания и эксплуатации продуктивного объекта общепринятым положениям. При заканчивании скважины с закрытой конструкцией забоя, продуктивный объект вскрывают совместно с вышележащими отложениями с использованием бурового раствора, не ухудшающего коллекторских свойств пласта, до забоя спускают эксплуатационную колонну, скважину цементируют, а гидродинами- ческую связь с пластом осуществляют, применяя кумулятивную, пулевую или гидропескоструйную перфорацию.

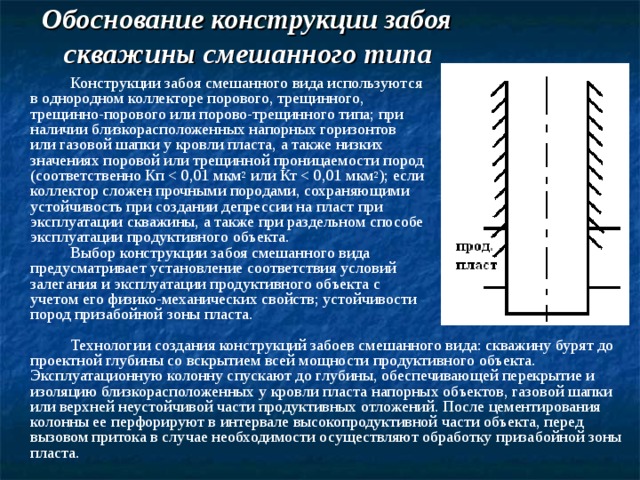

Обоснование конструкции забоя скважины смешанного типа

Конструкции забоя смешанного вида используются в однородном коллекторе порового, трещинного, трещинно-порового или порово-трещинного типа; при наличии близкорасположенных напорных горизонтов или газовой шапки у кровли пласта, а также низких значениях поровой или трещинной проницаемости пород (соответственно Кп

Технологии создания конструкций забоев смешанного вида: скважину бурят до проектной глубины со вскрытием всей мощности продуктивного объекта. Эксплуатационную колонну спускают до глубины, обеспечивающей перекрытие и изоляцию близкорасположенных у кровли пласта напорных объектов, газовой шапки или верхней неустойчивой части продуктивных отложений. После цементирования колонны ее перфорируют в интервале высокопродуктивной части объекта, перед вызовом притока в случае необходимости осуществляют обработку призабойной зоны пласта.

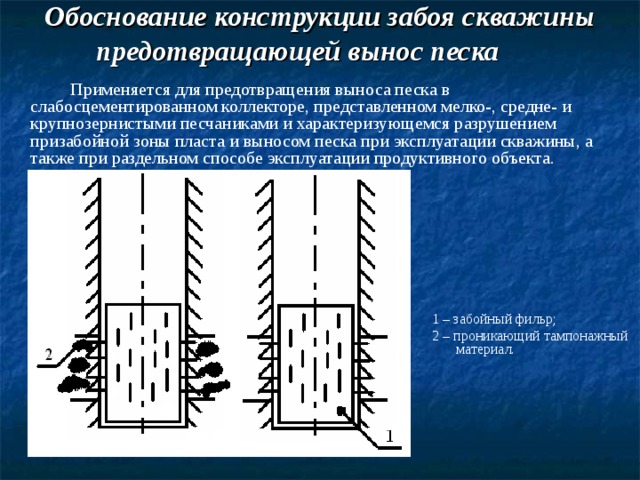

Обоснование конструкции забоя скважины предотвращающей вынос песка

Применяется для предотвращения выноса песка в слабосцементированном коллекторе, представленном мелко-, средне- и крупнозернистыми песчаниками и характеризующемся разрушением призабойной зоны пласта и выносом песка при эксплуатации скважины, а также при раздельном способе эксплуатации продуктивного объекта.

1 – забойный фильр;

2 – проникающий тампонажный материал.

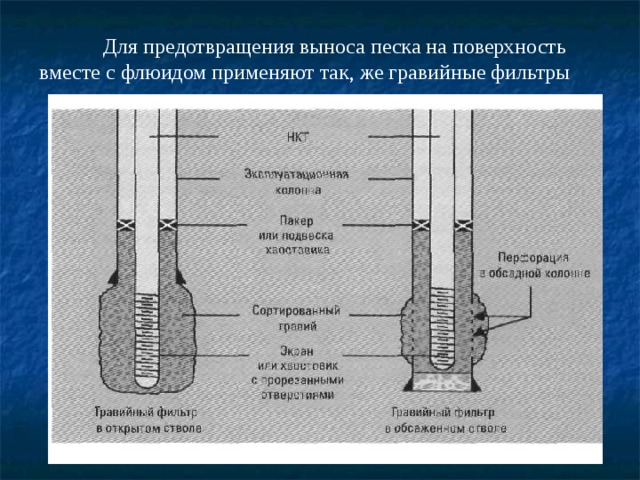

Для предотвращения выноса песка на поверхность вместе с флюидом применяют так, же гравийные фильтры

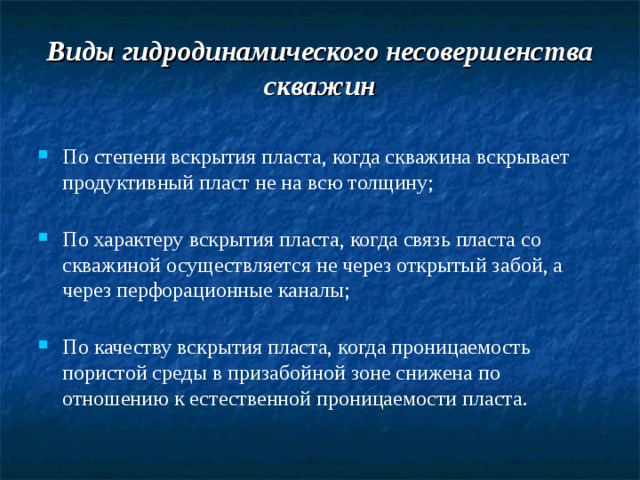

Виды гидродинамического несовершенства скважин

- По степени вскрытия пласта, когда скважина вскрывает продуктивный пласт не на всю толщину;

- По характеру вскрытия пласта, когда связь пласта со скважиной осуществляется не через открытый забой, а через перфорационные каналы;

- По качеству вскрытия пласта, когда проницаемость пористой среды в призабойной зоне снижена по отношению к естественной проницаемости пласта.

Типы гидродинамического несовершенства скважин

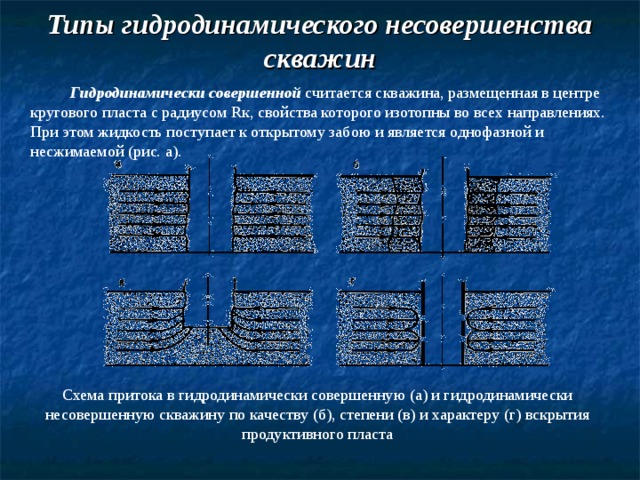

Гидродинамически совершенной считается скважина, размещенная в центре кругового пласта с радиусом Rк, свойства которого изотопны во всех направлениях. При этом жидкость поступает к открытому забою и является однофазной и несжимаемой (рис. а).

Схема притока в гидродинамически совершенную (а) и гидродинамически несовершенную скважину по качеству (б), степени (в) и характеру (г) вскрытия продуктивного пласта

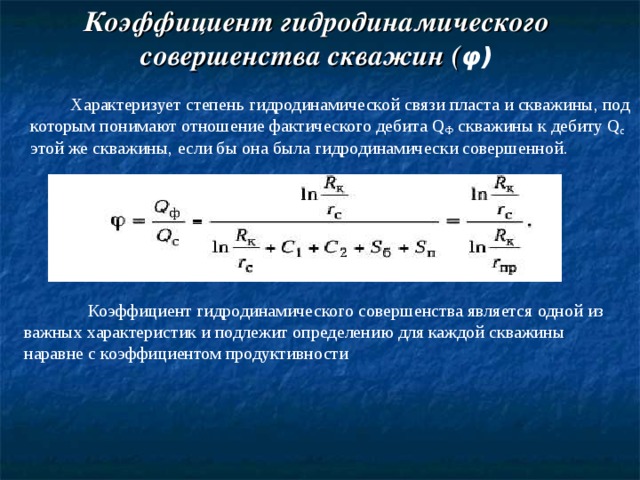

Коэффициент гидродинамического совершенства скважин ( φ)

Характеризует степень гидродинамической связи пласта и скважины, под которым понимают отношение фактического дебита Q Ф скважины к дебиту Q с этой же скважины, если бы она была гидродинамически совершенной.

Коэффициент гидродинамического совершенства является одной из важных характеристик и подлежит определению для каждой скважины наравне с коэффициентом продуктивности

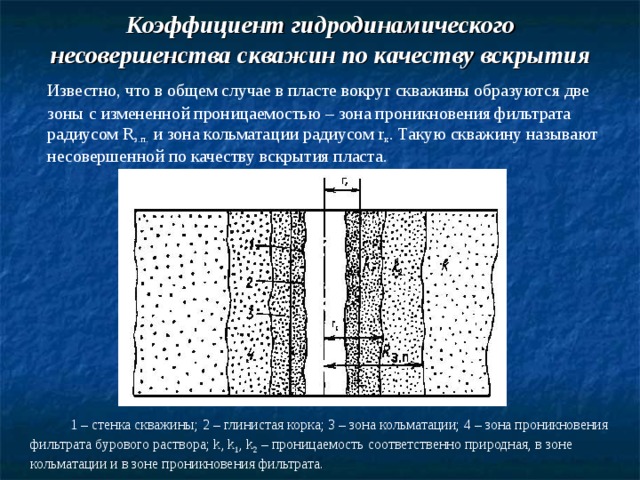

Коэффициент гидродинамического несовершенства скважин по качеству вскрытия

Известно, что в общем случае в пласте вокруг скважины образуются две зоны с измененной проницаемостью – зона проникновения фильтрата радиусом R з.п. и зона кольматации радиусом r к . Такую скважину называют несовершенной по качеству вскрытия пласта.

1 – стенка скважины; 2 – глинистая корка; 3 – зона кольматации; 4 – зона проникновения фильтрата бурового раствора; k , k 1 , k 2 – проницаемость соответственно природная, в зоне кольматации и в зоне проникновения фильтрата .

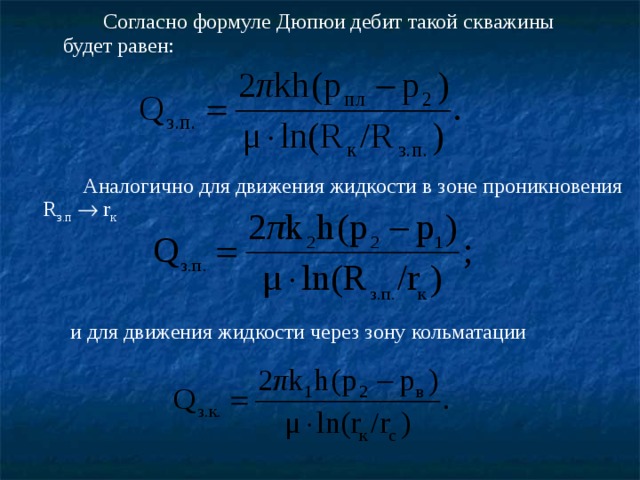

Согласно формуле Дюпюи дебит такой скважины будет равен:

Аналогично для движения жидкости в зоне проникновения R з.п r к

и для движения жидкости через зону кольматации

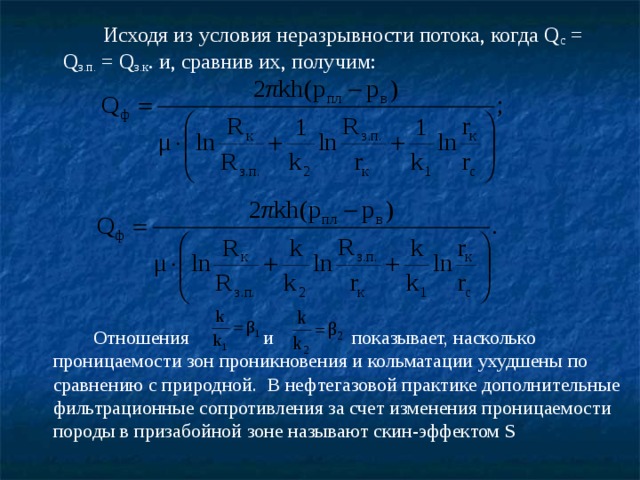

Исходя из условия неразрывности потока, когда Q с = Q з.п. = Q з.к . и, сравнив их, получим:

Отношения и показывает, насколько проницаемости зон проникновения и кольматации ухудшены по сравнению с природной. В нефтегазовой практике дополнительные фильтрационные сопротивления за счет изменения проницаемости породы в призабойной зоне называют скин-эффектом S

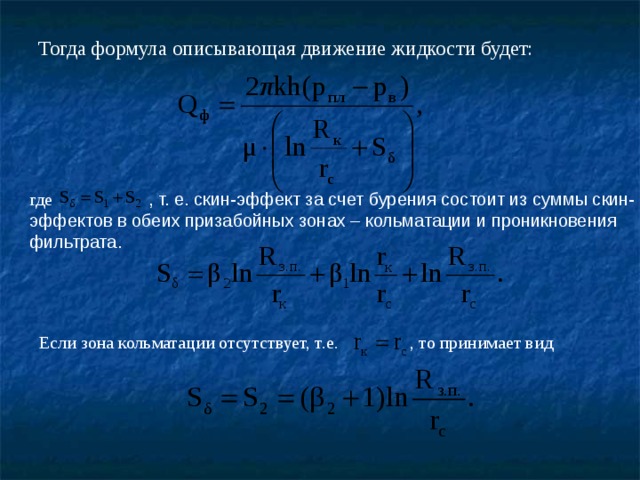

Тогда формула описывающая движение жидкости будет:

где , т. е. скин-эффект за счет бурения состоит из суммы скин-эффектов в обеих призабойных зонах – кольматации и проникновения фильтрата .

Если зона кольматации отсутствует, т.е. , то принимает вид

И наоборот, если применяют принудительную кольматацию, в результате которой невозможна фильтрация в пласт, то

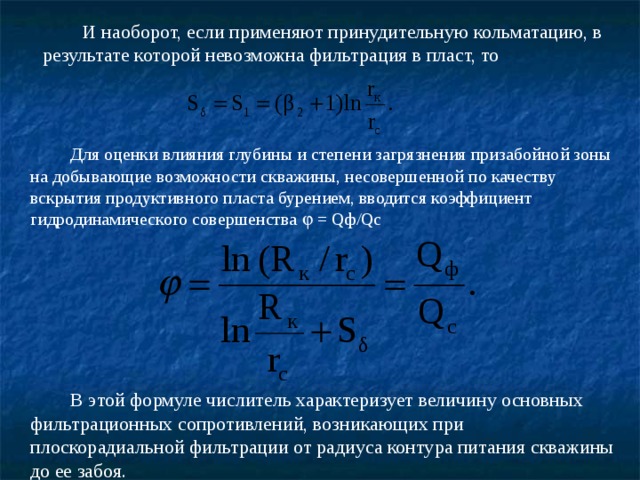

Для оценки влияния глубины и степени загрязнения призабойной зоны на добывающие возможности скважины, несовершенной по качеству вскрытия продуктивного пласта бурением, вводится коэффициент гидродинамического совершенства = Qф/Qc

В этой формуле числитель характеризует величину основных фильтрационных сопротивлений, возникающих при плоскорадиальной фильтрации от радиуса контура питания скважины до ее забоя.

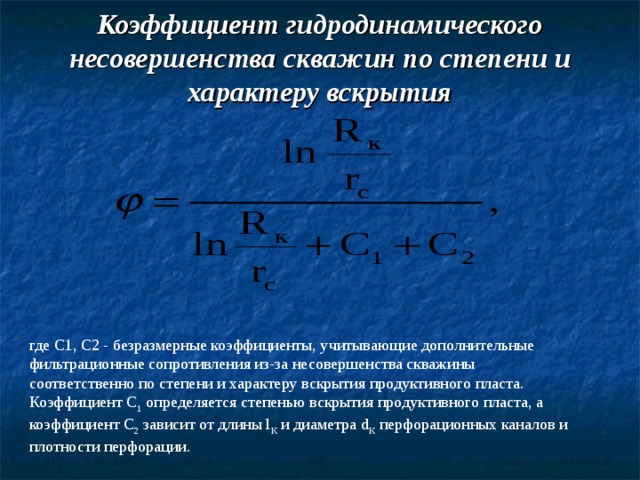

Коэффициент гидродинамического несовершенства скважин по степени и характеру вскрытия

где С1, С2 - безразмерные коэффициенты, учитывающие дополнительные фильтрационные сопротивления из-за несовершенства скважины соответственно по степени и характеру вскрытия продуктивного пласта. Коэффициент С 1 определяется степенью вскрытия продуктивного пласта, а коэффициент С 2 зависит от длины l К и диаметра d К перфорационных каналов и плотности перфорации.

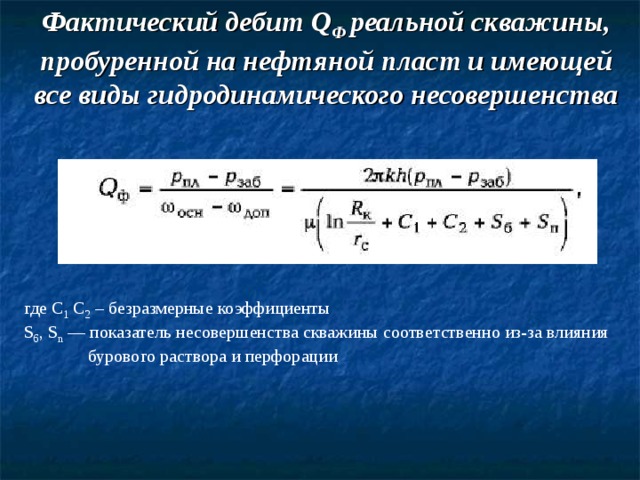

Фактический дебит Q Ф реальной скважины, пробуренной на нефтяной пласт и имеющей все виды гидродинамического несовершенства

где C 1 C 2 – безразмерные коэффициенты

S 6 , S n — показатель несовершенства скважины соответственно из-за влияния бурового раствора и перфорации

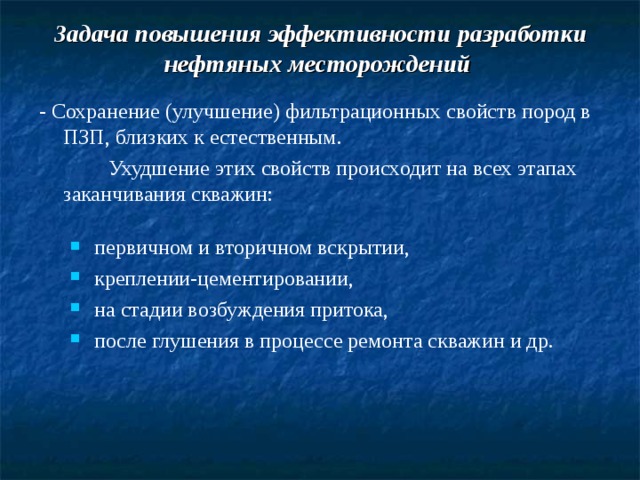

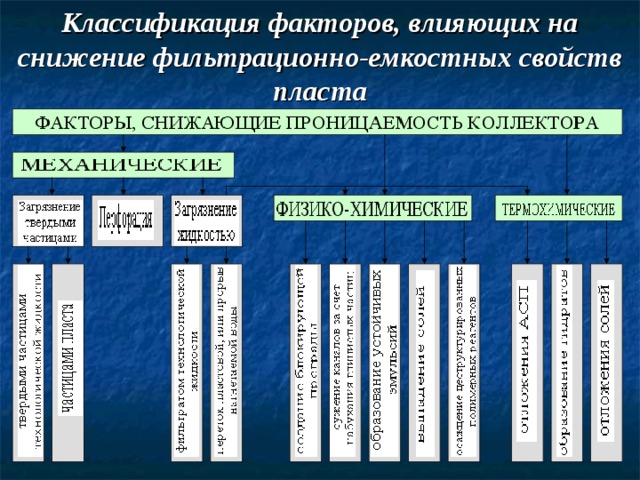

Способы снижения степени поражения пласта

Низкое качество вскрытия, обусловлено проникновение в пласт фильтрата и твердой фазы промывочной жидкости, что приводит к необходимости создание повышенных депрессий при освоении и эксплуатации скважин, а так же негативно влияет на показатели разработки месторождений со слабосцементированными коллекторами, осложненных наличием подошвенных вод и газовой шапки.

Усложняющая гидродинамическая ситуация на месторождениях, ставит жесткие требования к промысловым и экологическим характеристикам скважин, как вводимых из бурения, так и действующего фонда.

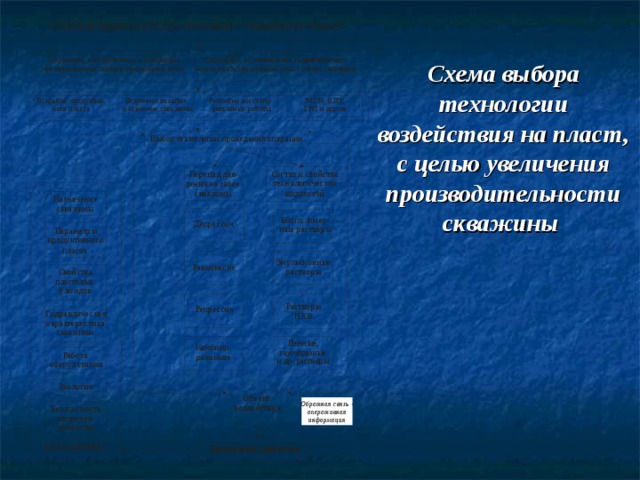

Существующий резерв применения традиционных технологий и методов повышения эксплуатационной надежности добывающих и нагнетательных скважин путем адаптации их к изменяющимся геолого-физическим условиям месторождений нефти и газа, имеет два направления:

- Создание сложных, управляемых и информационно обеспеченных технологий

- Разработки системы объективных оценок технико-экономических показателей конкурирующих технологий

Симбиоз этих двух направлений позволяет выбирать оптимальные технологии вскрытия и освоения скважин, режимы их последующей эксплуатации, эффективные методы воздействия на продуктивные горизонты.

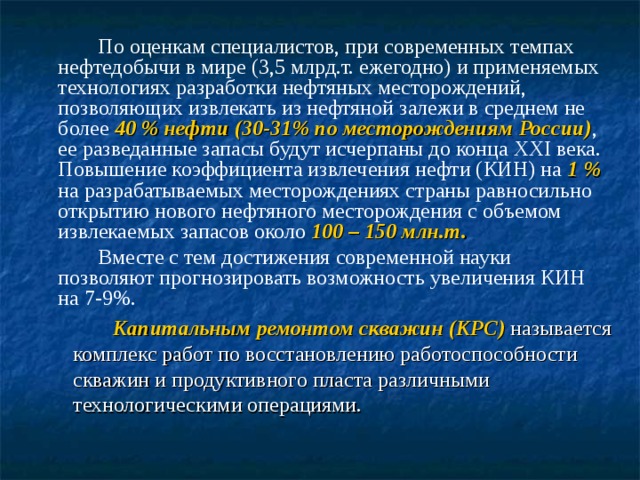

Системный подход к проблеме повышения эффективности строительства и эксплуатации скважин (минимизация затрат на добычу одной тонны нефти) показывает, что технико-экономические показатели их работы в целом зависят от всей ее предыстории и текущего геолого-физического состояния месторождения (залежи).

С этих позиций, рассмотрение всех проводимых на скважине операций (при креплении скважин, вскрытии, освоении, последующей эксплуатации, ремонте и др.), возможна как единой взаимосвязанной цепочки, основная цель которой: сохранение (или улучшение) фильтрационно-емкостных свойств призабойной зоны пласта и гидродинамических характеристик канала связи забоя скважины с устьем.

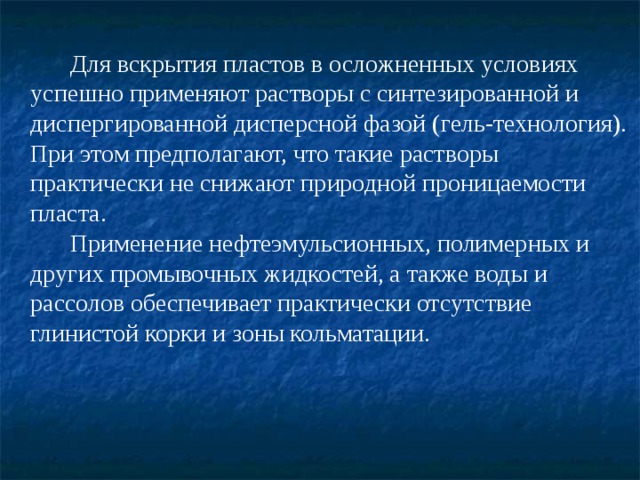

Для вскрытия пластов в осложненных условиях успешно применяют растворы с синтезированной и диспергированной дисперсной фазой (гель-технология). При этом предполагают, что такие растворы практически не снижают природной проницаемости пласта. Применение нефтеэмульсионных, полимерных и других промывочных жидкостей, а также воды и рассолов обеспечивает практически отсутствие глинистой корки и зоны кольматации.

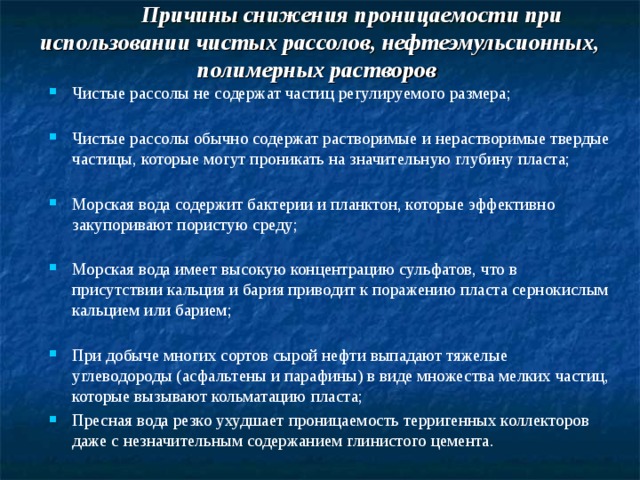

Причины снижения проницаемости при использовании чистых рассолов, нефтеэмульсионных, полимерных растворов

- Чистые рассолы не содержат частиц регулируемого размера;

- Чистые рассолы обычно содержат растворимые и нерастворимые твердые частицы, которые могут проникать на значительную глубину пласта;

- Морская вода содержит бактерии и планктон, которые эффективно закупоривают пористую среду;

- Морская вода имеет высокую концентрацию сульфатов, что в присутствии кальция и бария приводит к поражению пласта сернокислым кальцием или барием;

- При добыче многих сортов сырой нефти выпадают тяжелые углеводороды (асфальтены и парафины) в виде множества мелких частиц, которые вызывают кольматацию пласта;

- Пресная вода резко ухудшает проницаемость терригенных коллекторов даже с незначительным содержанием глинистого цемента.

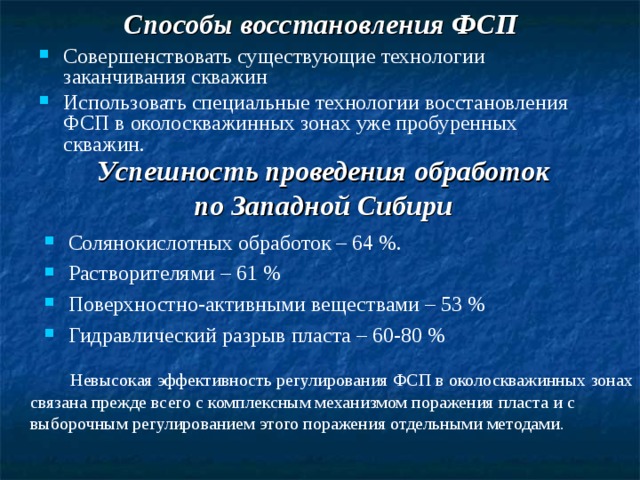

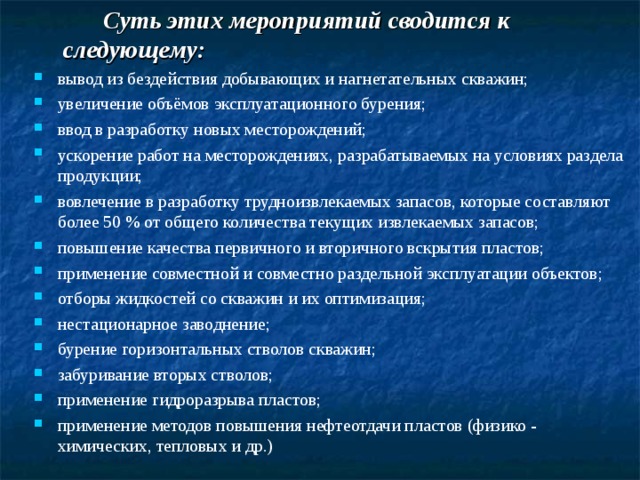

Способы восстановления ФСП

- Совершенствовать существующие технологии заканчивания скважин

- Использовать специальные технологии восстановления ФСП в околоскважинных зонах уже пробуренных скважин.

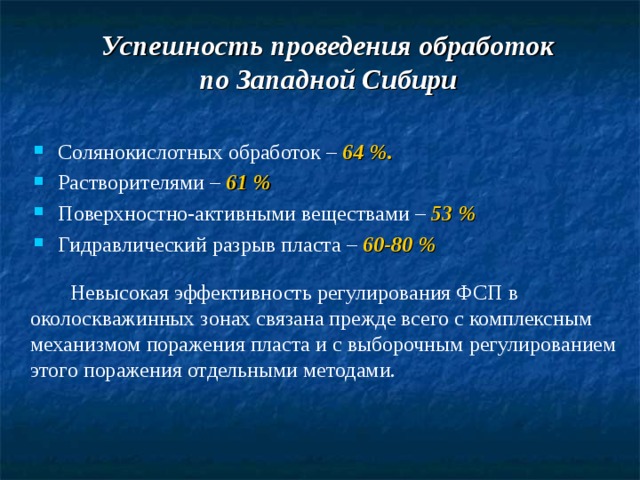

Успешность проведения обработок по Западной Сибири

- Солянокислотных обработок – 64 %.

- Растворителями – 61 %

- Поверхностно-активными веществами – 53 %

- Гидравлический разрыв пласта – 60-80 %

Невысокая эффективность регулирования ФСП в околоскважинных зонах связана прежде всего с комплексным механизмом поражения пласта и с выборочным регулированием этого поражения отдельными методами.

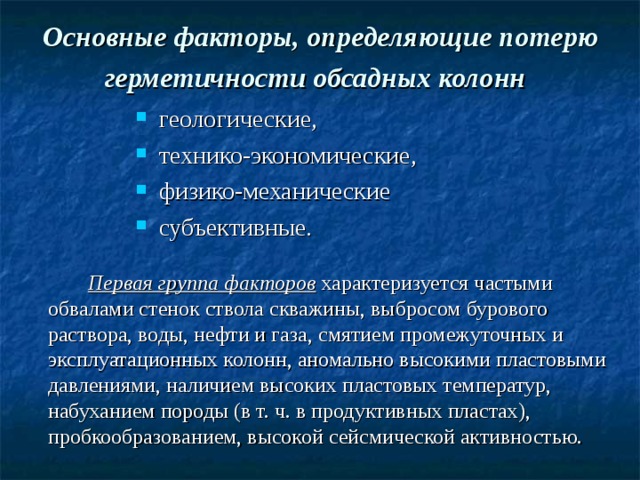

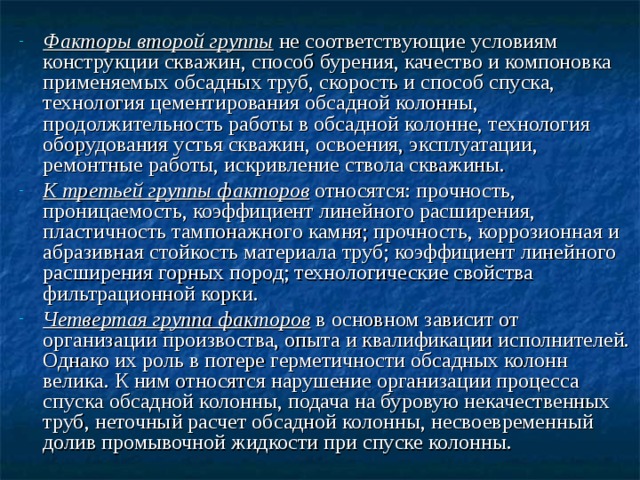

Основные факторы, определяющие потерю герметичности обсадных колонн

- геологические,

- технико-экономические,

- физико-механические

- субъективные.

Первая группа факторов характеризуется частыми обвалами стенок ствола скважины, выбросом бурового раствора, воды, нефти и газа, смятием промежуточных и эксплуатационных колонн, аномально высокими пластовыми давлениями, наличием высоких пластовых температур, набуханием породы (в т. ч. в продуктивных пластах), пробкообразованием, высокой сейсмической активностью.

- Факторы второй группы не соответствующие условиям конструкции скважин, способ бурения, качество и компоновка применяемых обсадных труб, скорость и способ спуска, технология цементирования обсадной колонны, продолжительность работы в обсадной колонне, технология оборудования устья скважин, освоения, эксплуатации, ремонтные работы, искривление ствола скважины.

- К третьей группы факторов относятся: прочность, проницаемость, коэффициент линейного расширения, пластичность тампонажного камня; прочность, коррозионная и абразивная стойкость материала труб; коэффициент линейного расширения горных пород; технологические свойства фильтрационной корки.

- Четвертая группа факторов в основном зависит от организации произвоства, опыта и квалификации исполнителей. Однако их роль в потере герметичности обсадных колонн велика. К ним относятся нарушение организации процесса спуска обсадной колонны, подача на буровую некачественных труб, неточный расчет обсадной колонны, несвоевременный долив промывочной жидкости при спуске колонны.

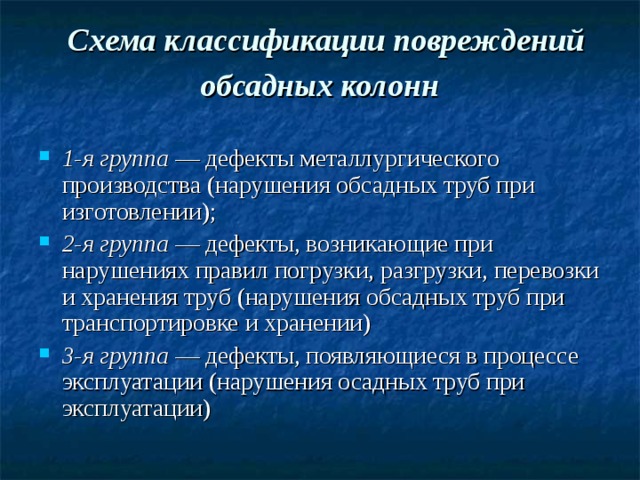

Схема классификации повреждений обсадных колонн

- 1-я группа — дефекты металлургического производства (нарушения обсадных труб при изготовлении);

- 2-я группа — дефекты, возникающие при нарушениях правил погрузки, разгрузки, перевозки и хранения труб (нарушения обсадных труб при транспортировке и хранении)

- 3-я группа — дефекты, появляющиеся в процессе эксплуатации (нарушения осадных труб при эксплуатации)

Способы и средства восстановления герметичности обсадных колонн

- не уменьшающие внутренний диаметр обсадной колонны;

- незначительно уменьшающие внутренний диаметр колонны;

- существенно уменьшающие внутренний диаметр

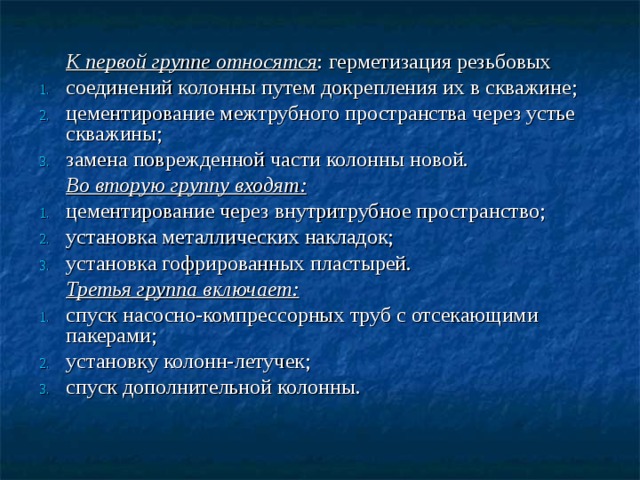

К первой группе относятся : герметизация резьбовых

- соединений колонны путем докрепления их в скважине;

- цементирование межтрубного пространства через устье скважины;

- замена поврежденной части колонны новой.

Во вторую группу входят:

- цементирование через внутритрубное пространство;

- установка металлических накладок;

- установка гофрированных пластырей.

Третья группа включает:

- спуск насосно-компрессорных труб с отсекающими пакерами;

- установку колонн-летучек;

- спуск дополнительной колонны.

Поиск дефектов в обсадных колоннах и способы их устранений

Эффективными техническими средствами для поиска дефекта являются пакеры и самоуплот няющиеся манжеты многоразового действия различных конструкций. К недостаткам этих устройств относится то, что они не позволяют определить характер (форму и размер) дефекта.

Классификация повреждений обсадных колонн при бурении, креплении и эксплуатации, нефтяных и газовых скважин, причины их возникновения

А. Смятие обсадных колонн

Б. Разрыв колонн

(продольный или поперечный)

I . неправильный расчет колонн на прочность

1. Не учтено анамально высокое давление нефти, воды или газа в пластах, вскрытых скважинах

В. Нарушение герметичности колонн

I . Не правильный расчет колонн на прочность

2. Не учтено горное давление соленосных пород

1. Не учтено максимальное внутреннее давление, создаваемое при проведении различных работ в колонне

I . Неправильный расчет колонн на прочность

1. Не учтены дополнительные осевые усилия, возникающие при изменении температурного режима, наружног8о и внутреннего давления

2. Не учтено увеличение осевых нагрузок при изменении температурного режима скважины, избыточного наружного и внутреннего давления

3. Не учтено горное давление пластичных пород

2. Не учтено максимальное внутреннее давление, создаваемое при проведении различных работ в колонне

3. применены неточные формулы для определения допустимых нагрузок

4. Не учтено давление, возникающее при набухании пород

3. Не учтены максимальные осевые нагрузки

5. Использованы не по назначению формулы для определения прочностных характеристик

6. Не учтено снижение прочности труб при действии осевых усилий от собственного веса колонны

7. Не учтено снижение прочности труб при изменении температурного режима, наружного и внутреннего давления

А. Смятие обсадных колонн

8. Не учтено снижение прочности труб при перфорации

Б. разрыв колонн

(продольный или поперечный)

В. Нарушение герметичности колонн

II . Нарушение технологии

1. Спуск обсадных труб с заводским дефектом

II . Нарушение технологии

2. Неправильная маркировка труб

1. Спуск обсадных труб с заводским дефектом

II . Нарушение технологии

1. Спуск труб с дефектами резьбовых соединений

2. Гидравлический удар при цементировании

3.Гидравлическое давление при спуске колонны с большой скоростью

2. Резьба и смазочный материал не соответствуют условиям скважины

3.Некачественное соединение секций обсадных колонн

4. Не долив колонны при спуске с обратными клапанами

3. Конструкция муфт для двухступенчатого цементирования несовершенна

4. Разгрузка колонны на забой в скважинах в скважинах

5. Некачественное цементирование обсадных колонн

6. Спуск на клиньях тяжелых обсадных колонн

5. Внутреннее давление в колонне выше допустимого

4. Колонна некачественно зацементирована

5. Колонна спущена в скважину имеющую резкие перегибы ствола

6. Отсутствие контроля крутящего момента при свинчивании резьбовых соединений

7. Свинчивание при не контролируемом крутящем или «через нитку»

6. колонна разгружается на забой в скважинах, имеющие большие каверны

7. Некачественное цементирование колонны

III . Стихийные явления

1. Землетрясения

7. Крутящий момент при свинчивании резьбовых соединений не контролируется

III . Стихийные явления

III . Стихийные явления

1. Землетрясения

2. Тектонические смещения пластов

1. Землетрясения

2. Тектонические смещения пластов

3. Оползни и осыпи пород

2. Тектонические смещения пластов

3. Оползни и осыпи пород

3. Оползни и осыпи пород

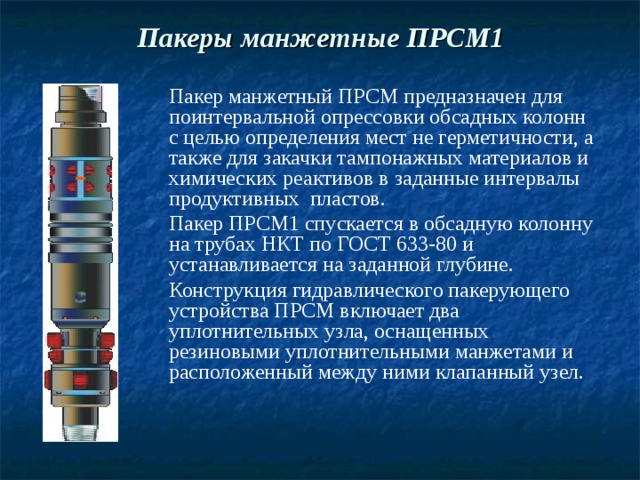

Пакеры манжетные ПРСМ1

Пакер манжетный ПРСМ предназначен для поинтервальной опрессовки обсадных колонн с целью определения мест не герметичности, а также для закачки тампонажных материалов и химических реактивов в заданные интервалы продуктивных пластов.

Пакер ПРСМ1 спускается в обсадную колонну на трубах НКТ по ГОСТ 633-80 и устанавливается на заданной глубине.

Конструкция гидравлического пакерующего устройства ПРСМ включает два уплотнительных узла, оснащенных резиновыми уплотнительными манжетами и расположенный между ними клапанный узел.

Пакеры механический серии ПМС

Представляют собой пакеры осевого действия, специально разработанные для надежного и безопасного ведения работ по пакеровке в наклонных, горизонтальных, глубоких скважинах.

Предназначены для проведения технологических операций, осуществление которых требует создания избыточного давления в надпакерной и подпакерной зонах.

Также предназначены для защиты обсадных колонн газлифтных скважин и скважин ППД.

ВАЖНО! Для посадки пакера не требуется точный замер величины подрыва инструмента (должен быть более 800 мм).

Устройство для снятия оттисков с внутренней поверхности обсадных колонн

Устройство предназначено для снятия оттисков с внутренней поверхности негерметичных обсадных колонн. Его применяют при обследовании негерметичного интервала колонн. Спуск, подъем и управление работой устройства осуществляется с помощью каротажного кабеля.

Техническая характеристика устройства для снятия оттисков

Диаметр эксплуатационной колонны, мм ……………….140, 146, 168

Длина получаемого оттиска, мм ……………………… ... 1000

Длина, мм ………………………………………………………2500

Диаметр, мм

минимальный …………………………………………115

максимальный …………………………………………160

v асса устройства, кг …………………………….25

1-корпус; 2-электродвигатель; 3-редуктор; 4-центраторы; 5-вал; 6, 10-ползуны; 7-рычаги; 8-опоры; 9-лыжи; 11-пластичный материал; 12-окна

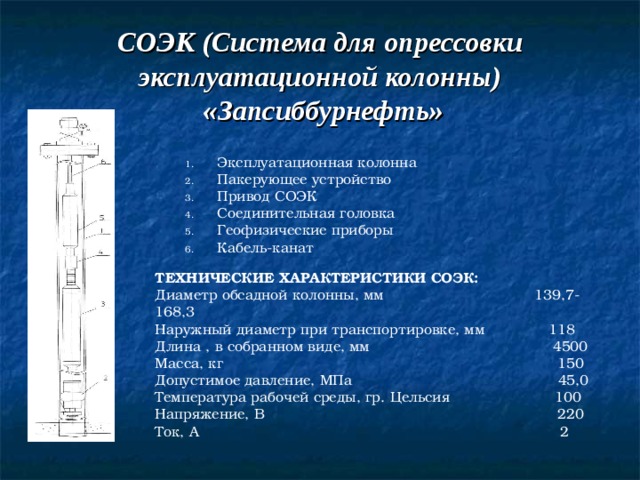

СОЭК ( Система для опрессовки эксплуатационной колонны) «Запсиббурнефть»

- Эксплуатационная колонна

- Пакерующее устройство

- Привод СОЭК

- Соединительная головка

- Геофизические приборы

- Кабель-канат

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СОЭК:

Диаметр обсадной колонны, мм 139,7-168,3

Наружный диаметр при транспортировке, мм 118

Длина , в собранном виде, мм 4500

Масса, кг 150

Допустимое давление, МПа 45,0

Температура рабочей среды, гр. Цельсия 100

Напряжение, В 220

Ток, А 2

Смена обсадных колонн

Применение сменных обсадных колонн позволит увеличить выходы из колонн, сохранить диаметр скважины постоянным, заменять обсадные колонны при их коррозии, изнашивании, повреждениях, способствовать успешной борьбе с авариями при бурении.

Широкое внедрение сменных обсадных колонн зависит в первую очередь от подбора буровых растворов, которые будут находиться в заколонном пространстве до момента подъема. Они должны быть стабильными и не должны увеличивать сопротивление извлечению колонн.

Смена обсадных колонн, как одно из мероприятий по увеличению долговечности крепи скважины является перспективной.

Увеличение долговечности обсадной колонны при ее проворачивании

Метод заключается в распределении износа по периметру сечения труб за счет их проворачивания через определенное время. В идеальном случае равномерное распределение износа по периметру может привести к значительному росту долговечности вследствие увеличения объема металла, участвующего в процессе трения.

Дополнительная герметизация эксплуатационной колонны в резьбовых соединениях путем довинчивания ее в скважине

Негерметичность резьбовых соединений обсадных труб — одна из самых распространенных причин возникновения межколонных проявлений в газовых скважинах в период опробования и эксплуатации

Дополнительная герметизация резьбовых соединений в скважине путем исправительного цементирования, закачки различных смол и других видов ремонтных работ часто оказывается безуспешной.

В некоторых районах России с целью дополнительной герметизации резьбовых соединений обсадных труб применяют метод довинчивания эксплуатационных колонн в скважинах

Если негерметичные резьбовые соединения находятся выше цементного кольца, то в большинстве случаев довинчиванием удается восстановить их герметичность.

На Кубани было признано более целесообразным применять профилактическое довинчивание эксплуатационной колонны в скважине после ОЗЦ до оборудования устья колонной головкой. В случае двухступенчатого цементирования довинчивание колонны осуществляется после затвердения цементного раствора нижней ступени.

Метод профилактического довинчивания эксплуатационных колонн сравнительно прост, не требует существенных дополнительных затрат средств и времени и вместе с тем очень эффективен.

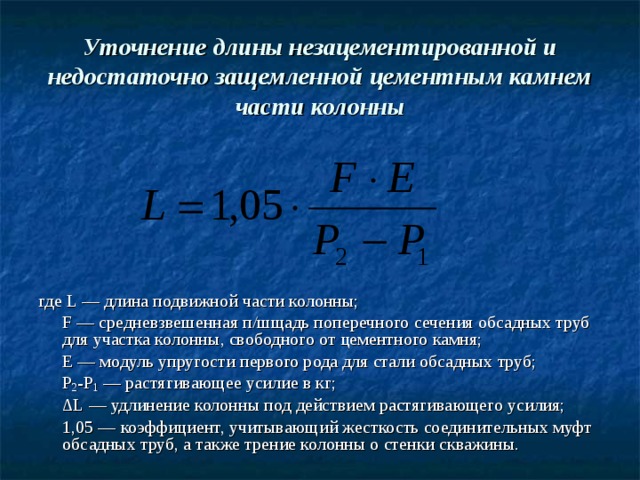

Уточнение длины незацементированной и недостаточно защемленной цементным камнем части колонны

где L — длина подвижной части колонны;

F — средневзвешенная п/шщадь поперечного сечения обсадных труб для участка колонны, свободного от цементного камня;

Е — модуль упругости первого рода для стали обсадных труб;

Р 2 - P 1 — растягивающее усилие в кг;

∆ L — удлинение колонны под действием растягивающего усилия;

1,05 — коэффициент, учитывающий жесткость соединительных муфт обсадных труб, а также трение колонны о стенки скважины.

Определение растягивающих усилий (Р 1 и Р 2 )

- Производится натяжка колонны талевой системой на величину Р 1 , равную примерно весу свободной от цементного камня части колонны плюс 5—7 м, в таком положении делается отметка на трубе или квадратной штанге на уровне неподвижной плоскости

Не снимая натяжки Р1, увеличивают ее на 7—8 т и сейчас же уменьшают до первоначальной величины Р 1 , сделав после этого вторую отметку на трубе. Такая операция проводится для учета трения в талевой системе и частично трения колонны о стенки скважины. Средняя черта между двумя отметками принимается за верхнюю отметку для определения L.

- Увеличиваю натяжку колонны до Р 2 при приложении дополнительного усилия в 15-20 т. Предварительно необходимо проверить, будут ли резьбовые соединения колонны при натяжке на величину Р 2 и последующем ее увеличении удовлетворять условию прочности. Рекомендуется в этих случаях обеспечивать коэффициент запаса прочности на страгивание резьбовых соединений не менее 1,3.

Сделав отметку на трубе, увеличивают натяжку колонны на 7-8 т и сейчас же снижают ее до величины Р 2 , сделав на трубе вторую отметку. Средняя черта между этими двумя отметками принимается за нижнюю отметку для определения ∆L.

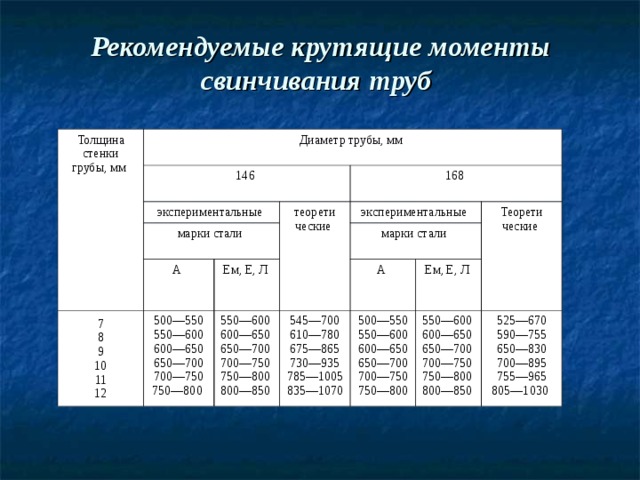

Определив с возможной точностью длину подвижной части колонны, приступают к ее довинчиванию.

Предварительно необходимо задаться величиной предельного крутящего момента для довинчиваемых резьбовых соединений труб и постоянно контролировать величину создаваемого крутящего момента.

Величина предельного крутящего момента должна выбираться в зависимости от диаметра, толщин стенок и марок сталей обсадных труб, а также в зависимости от типа резьбовых смазок, применявшихся при навинчивании муфт на трубы и спуске колонны в скважину.

Довинчивание колонны может осуществляться двумя способами — сверху вниз и снизу вверх.

Оба эти способа основаны на том, что под действием крутящего момента, приложенного к верхней трубе, довинчивание резьбовых соединений будет происходить при прочих равных условиях в той части колонны, которая не испытывает осевых растягивающих или сжимающих усилий. Большинство исполнителей работ предпочитают способ «сверху вниз» вследствие более удобного варьирования натяжной колонны в процессе довинчивания.

Рекомендуемые крутящие моменты свинчивания труб

Толщина стенки грубы, мм

Диаметр трубы, мм

146

экспериментальные

марки стали

А

теоретические

7

8

9

10

11

12

168

экспериментальные

500—550 550—600 600—650 650—700 700—750 750—800

Ем, Е, Л

марки стали

550—600 600—650 650—700 700—750 750—800 800—850

Теорети

ческие

А

545—700 610—780 675—865 730—935 785—1005 835—1070

Ем, Е, Л

500—550 550—600 600—650 650—700 700—750 750—800

550—600 600—650 650—700 700—750 750—800 800—850

525—670 590—755 650—830 700—895 755—965 805—1030

Установка цементных мостов. Назначение и требования.

Цементные мосты устанавливают в целях:

- изоляции водонапорных и непродуктивных горизонтов при испытании и ликвидации скважин;

- возвращения на вышерасположенный горизонт;

- изоляции зон поглощения или проявления;

- забуривания нового ствола;

- создания опоры для испытания пластов и секции обсадных труб;

- ликвидации каверн и желобных выработок.

К цементным мостам предъявляются определенные требования по долговечности, герметичности, прочности, несущей способности, а также высоте и глубине нахождения. Требования основываются на конкретных геолого-технических условиях и обусловлены назначением моста.

Несущая способность цементных мостов в значительной мере зависит от их высоты, а также от наличия, состояния и толщины слоя глинистого раствора на колонне и фильтрационной корки на стенке скважин. Если удалена рыхлая часть глинистой корки, напряжение сдвига в начальный момент составляет 0,15 - 0,2 МПа. В этом случае даже при возникновении максимальных нагрузок достаточна высота моста 10 - 20 м. Наличие же на стенках колонны слоя глинистого раствора толщиной 1 - 2 мм приводит к уменьшению напряжения сдвига до 0,01 - 0,02 МПа и увеличению необходимой высоты моста до 180 - 250 м.

Герметичность моста также зависит от его высоты и состояния поверхности контакта, так как давление, при котором происходит прорыв воды, прямо пропорционально длине и обратно пропорционально толщине корки. При наличии между обсадной колонной и цементным камнем глинистой корки толщиной 3 - 12 мм градиент давления прорыва воды составляет соответственно 1,8 - 0,6 МПа на 1 м. При наличии на корке пленки нефти давление резко уменьшается. При отсутствии корки между стенкой трубы и цементным камнем прорыв воды происходи при градиенте давления свыше 7 МПа/м. Следовательно, герметичность моста в значительной мере зависит также от условий и способа его установки. Корка при твердении цементного раствора обезвоживается, появляются в ней трещины.

В практике установки цементных мостов применяют следующие способы:

- закачкивание тампонажного раствора в интервал формирования моста при уравновешивании его столбов в заливочных трубах и кольцевом пространстве (балансовый способ);

- закачивание тампонажного раствора с применением двух разделительных пробок;

- закачивание цементного раствора в интервал установки моста под давлением;

- с использованием разделительного пакера;

- с использованием цементировочной желонки.

Общие принципы ремонтно-изоляционных работ

Работы по ремонту крепи включают:

- исправление негерметичности цементного кольца КР 1-3

- наращивание цементного кольца за колонной КР 1-4

- устранение негерметичности колонны КР 2

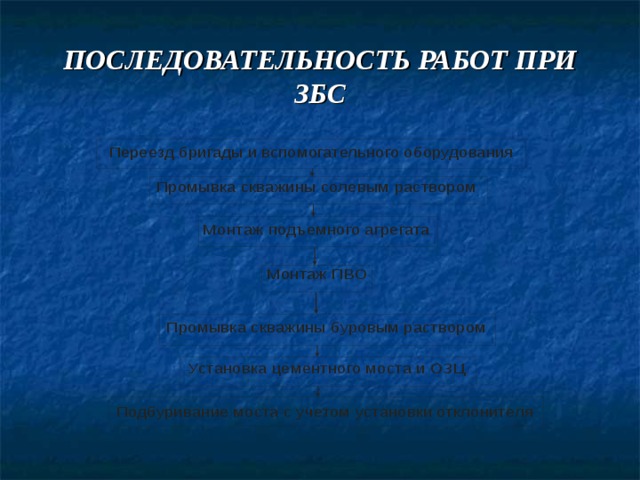

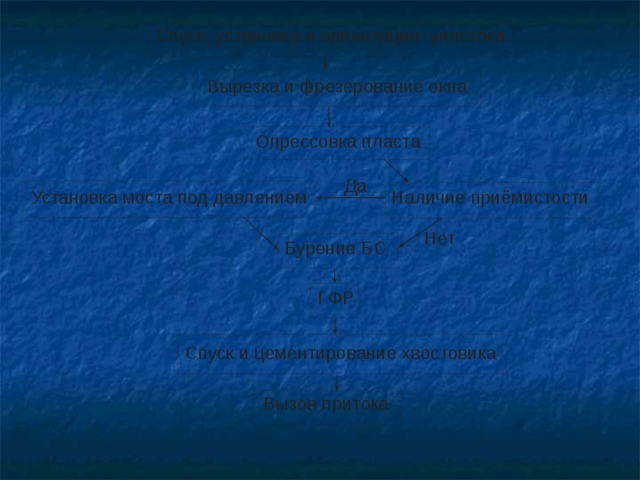

Подготовительные работы к РИР

Перед началом цементно-изоляционных работ необходимо:

- Произвести спуск компоновки (перо) в интервал указанный в плане с замером длины и шаблонированием труб.

- Собрать на устье скважины цементировочную головку

- Подготовить и спланировать территорию вокруг устья скважины для размещения агрегатов и другого оборудования;

- Нагнетательная линия должна быть опрессована на полуторократное ожидаемое рабочее давление.

- При гидравлическом испытании нагнетательных систем обслуживающий персонал должен быть удален за пределы опасной зоны, установленной планом работ. Ликвидация пропусков под давлением запрещается.

- Передвижные насосные установки необходимо располагать согласно утвержденной схемы на расстоянии не менее 10 м от устья скважины, расстояние между ними должно быть не менее 1м. Другие установки для выполнения работ должны размещаться на расстоянии не менее 25 м от устья скважины. Агрегаты устанавливаются кабинами от устья скважины .

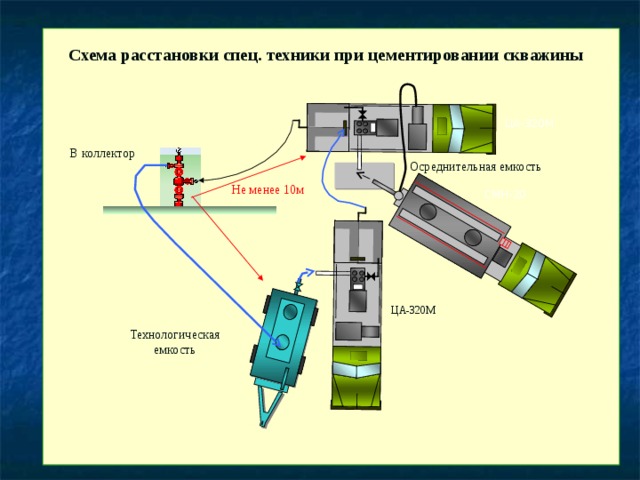

Схема расстановки спец. техники при цементировании скважины

ЦА-320М

В коллектор

Осреднительная емкость

Не менее 10м

СМН-20

ЦА-320М

Технологическая емкость

- Закачать промывочную жидкость, восстановить циркуляцию;

- Приготовить тампонирующую смесь в осреднительной емкости;

- Поизводить через каждые 5 минут замеры плотности тампонажного раствора ареометром.

- Закачать тампонажный раствор;

- Произвести продавливание тампонажного раствора;

- Обратной промывкой произвести контрольный вымыв цементного раствора из кольцевого пространства;

- Произвести подъем инструмента в безопасную зону (150м);

- Оставить скважину в покое на период ОЗЦ;

- Разобрать и промыть линии.

Тампонажные работы при ремонте крепи скважин

Основным методом ликвидации негерметичности обсадных колонн и заколонного пространства является тампонирование под давлением.

- Тампонирование под давдением через обсадную колонну;

(Способ применяется при изоляции сквозных дефектов обсадных колонн и наращивании цементного кольца за ними, а также при тампонировании каналов межпластовых перетоков между непродуктивными горизонтами, когда условия проведения РИР не допускают разгрузки колонны от избыточного давления после задавливания тампонирующей смеси).

- Тампонирование под давлением через НКТ и обсадную колонну;

(Способ применяется для ускорения процесса доставки тампонирующей смеси к изолируемой зоне в скважинах, заполняющихся буровым раствором при проверке на приемистость).

- Тампонирование под давлением через НКТ, установленные над зоной ввода тампонирующей смеси за колонну;

( при изоляции чужих пластовых флюидов и подошвенных вод; при изоляции сквозных дефектов обсадных колонн для ускорения доставки быстросхватывающихся тампонирующих смесей к изолируемой зоне)

- Тампонирование под давлением через НКТ, установленные под зоной ввода тампонирующей смеси за колонну;

(применяется в следующих случаях: при изоляции нижних и подошвенных вод, когда планируется нарастить цементный стакан над искусственным забоем; при изоляции нижних и подошвенных вод, когда протяженность интервала перфорации составляет более 10 м; при изоляции дефектов крепи, когда приемистость скважины меньше 0,5 м3/(ч МПа); при изоляции дефектов крепи, когда планируется вымыв тампонирующего состава из изолируемого объекта после РИР)

- Комбинированный способ тампонирования под давлением;

(способ применяется при любом виде РИР в заполняющихся и незаполняющихся скважинах, когда вымыв тампонирующего состава из зоны изоляции не планируется)

- Тампонирование под давлением с непрерывным прокачиванием тампонирующей смеси по затрубному пространству;

( C пособ применяется для устранения негерметичности обсадных колонн, когда местоположение дефекта не установлено и непрерывная закачка жидкости через него при давлениях, допустимых для колонны, невозможна, а приемистость характеризуется лишь падением при опрессовке колонны на воде)

- Тампонирование под давлением прокачиванием тампонирующей смеси по затрубному пространству с остановками;

- Тампонирование под давлением с применением пакера

Способы направленные на уменьшение отрицательного влияния на ФСП цементных растворов

- Снижение репрессии на пласты,

- Уменьшение фильтроотдачи тампонажного раствора;

- Достижение наибольшего физико-химического соответствия фильтрата тампонажного раствора компонентам коллектора, составу пород пласта и пластовых флюидов .

Мероприятия на уменьшение отрицательного влияния на ФСП цементных растворов

- Ограничением высоты подъема тампонажного раствора в одну ступень путем применения специальных муфт при определенной скорости подъема раствора за колонной и уменьшении показателей его структурно-механических свойств, что позволяет снизить репрессию на пласты;

- С нижением плотности тампонажного раствора (по всей высоте зоны цементирования или выше кровли продуктивного пласта) путем применения облегчающих добавок или аэрацией;

- Уменьшением фильтратоотдачи тампонажных растворов путем добавок полимеров или применения растворов на углеводородной основе, что позволяет снизить эффект закупоривания фильтрационных каналов в коллекторе вследствие гидратации его глинистых компонентов, выпадения солевых осадков и проявления поверхностных сил;

- Креплением продуктивного пласта без цементирования с использованием гравийных фильтров, обсаживания продуктивного пласта перфорированной колонной - фильтром (хвостовиком), цементированием с установкой пакера в кровле продуктивного пласта и закачиванием тампонажного раствора за колонну через спецмуфту выше пакера и др.;

- Оставлением необсаженного (открытого) ствола в зоне продуктивного пласта со спуском и цементированием эксплуатационной колонны до кровли продуктивного пласта.

ТЕХНОЛОГИЯ РЕМОНТА ОБСАДНЫХ КОЛОНН СТАЛЬНЫМИ ПЛАСТЫРЯМИ

Суть этого метода заключается в том, что продольно-гофрированный пластырь, изготовленный из тонкостенной цилиндрической трубы и покрытый герметизирующим материалом, спускают в подготовленный участок скважины на специальном устройстве и расширяют лорнирующим элементом этого устройства до сопряжения с обсадной колонной в месте ее дефекта.

1,6 [ N р] 400кН, где [ N у] — допустимая прочность устройства на разрыв, кН; [ N р] — допустимое рабочее усилие протяжки дорнирующего элемента при расширении пластыря, кН, [ N р] – 250 кН. При расширении пластыря в момент захода в него гидравлической дорнирующей головки для зацепления его с обсадной колонной при наличии упора создаваемое давление в головке должно быть в 1,3 – 1,5 раза выше, чем при последующей протяжке после снятия упора. При использовании устройства с якорем как упора для пластыря создаваемое первоначальное избыточное давление на якорь для «сцепления» его с колонной должно быть в 1,5 – 1,7 раза выше, чем при протяжке дорнирующей головки для расширения пластыря. При калибровке (повторной протяжке пластыря) давление в гидравлической дорнирующей головке должно создаватьсяв 1,3 – 1,5 раза выше, чем оно было при первой протяжке после снятия упора пластыря. Определение качества установки пластыря опрессовкой скважины различным по значению и виду давлением согласно техническим данным паспорта, а также в зависимостиот характера, формы и размеров дефекта обсадной колонны. " width="640"

1,6 [ N р] 400кН, где [ N у] — допустимая прочность устройства на разрыв, кН; [ N р] — допустимое рабочее усилие протяжки дорнирующего элемента при расширении пластыря, кН, [ N р] – 250 кН. При расширении пластыря в момент захода в него гидравлической дорнирующей головки для зацепления его с обсадной колонной при наличии упора создаваемое давление в головке должно быть в 1,3 – 1,5 раза выше, чем при последующей протяжке после снятия упора. При использовании устройства с якорем как упора для пластыря создаваемое первоначальное избыточное давление на якорь для «сцепления» его с колонной должно быть в 1,5 – 1,7 раза выше, чем при протяжке дорнирующей головки для расширения пластыря. При калибровке (повторной протяжке пластыря) давление в гидравлической дорнирующей головке должно создаватьсяв 1,3 – 1,5 раза выше, чем оно было при первой протяжке после снятия упора пластыря. Определение качества установки пластыря опрессовкой скважины различным по значению и виду давлением согласно техническим данным паспорта, а также в зависимостиот характера, формы и размеров дефекта обсадной колонны. " width="640"

Технические требования при ремонте обсадных колонн стальными пластырями:

- Изоляция продуктивного пласта от ремонтируемого участка обсадной колонны.

- Проверка ствола обсадной колонны на проходимость инструмента.

- При наличии смятия обсадной колонны его ликвидация.

- Определение местонахождения негерметичности (дефекта) обсадной колонны с точностью ± 500 мм.

- Очистка внутренней поверхности обсадной колонны в интервале дефекта.

- Определение характера, формы и размеров дефекта.

- Установка на дефект пластыря.

- Нанесение на наружную поверхность пластыря герметизирующего материала.

- Устройство, предназначенное для установки пластыря и снабженное гидравлической дорнирующей головкой, должно обеспечивать ее заход в пластырь без давления, а прочность его элементов на разрыв должна удовлетворять условию

[ N у] 1,6 [ N р] 400кН,

где [ N у] — допустимая прочность устройства на разрыв, кН;

[ N р] — допустимое рабочее усилие протяжки дорнирующего элемента при расширении пластыря, кН, [ N р] – 250 кН.

- При расширении пластыря в момент захода в него гидравлической дорнирующей головки для зацепления его с обсадной колонной при наличии упора создаваемое давление в головке должно быть в 1,3 – 1,5 раза выше, чем при последующей протяжке после снятия упора.

- При использовании устройства с якорем как упора для пластыря создаваемое первоначальное избыточное давление на якорь для «сцепления» его с колонной должно быть в 1,5 – 1,7 раза выше, чем при протяжке дорнирующей головки для расширения пластыря.

- При калибровке (повторной протяжке пластыря) давление в гидравлической дорнирующей головке должно создаватьсяв 1,3 – 1,5 раза выше, чем оно было при первой протяжке после снятия упора пластыря.

- Определение качества установки пластыря опрессовкой скважины различным по значению и виду давлением согласно техническим данным паспорта, а также в зависимостиот характера, формы и размеров дефекта обсадной колонны.

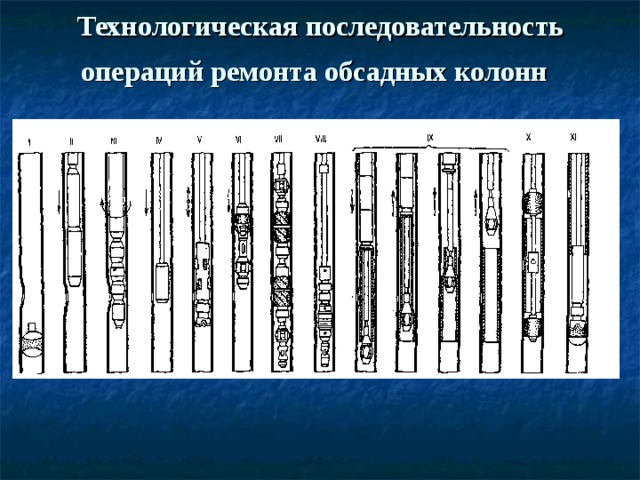

Технологическая последовательность операций ремонта обсадных колонн

Первая группа — подготовительные работы

- Операция I . Установка цементного моста для отсечения продуктивного пласта.

- Операция П . Шаблонирование в целях проверки проходимости инструмента.

- Операция III . Ликвидация смятия при его наличии (восстановление проходимости).

- Операция IV . Определение местоположения дефекта (негерметичности).

- Операция V . Подготовка (очистка) внутренней поверхности обсадной колонны в интервале дефекта.

- Операция VI . Уточнение места дефекта.

- Операция VII . Определение характера, формы и размера дефекта и более точного его местоположения.

- Операция VIII . Определение (измерение) внутреннего периметра (диаметра) обсадной колонны в интервале дефекта.

Вторая группа — основные работы

- Операция IX . Транспортировка и установка пластыря в зоне нарушения герметичности обсадной колонны

Третья группа — завершающие работы

- Операция X . Испытание (опрессовка) на герметичность и прочность отремонтированного участка

- Операция XI . Разбуривание пробки-моста

Необходимое оборудование, требуемое для выполнения работ по восстановлению герметичности обсадных колонн способом установки гофрированного пластыря:

- спуско-подъемного агрегата с высотой подъема инструмента над устьем не менее 15м;

- насосно-цементировочного агрегата при максимальном давлении не менее 20 МПа и подаче до 10 л/с;

- комплекта устройств и пластыря согласно установленному плану работ (проводимых технологических операций);

- комплекта насосно-компрессорных труб диаметром 73 мм, нагнетательной системы .

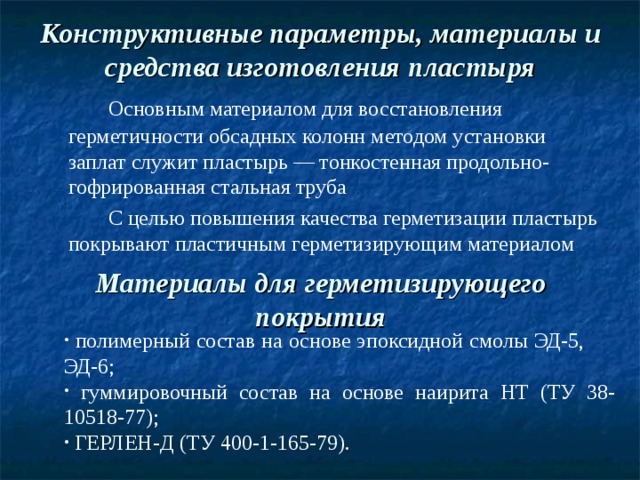

Конструктивные параметры, материалы и средства изготовления пластыря

Основным материалом для восстановления герметичности обсадных колонн методом установки заплат служит пластырь — тонкостенная продольно-гофрированная стальная труба

С целью повышения качества герметизации пластырь покрывают пластичным герметизирующим материалом

Материалы для герметизирующего покрытия

- полимерный состав на основе эпоксидной смолы ЭД-5, ЭД-6;

- гуммировочный состав на основе наирита НТ (ТУ 38-10518-77);

- ГЕРЛЕН-Д (ТУ 400-1-165-79).

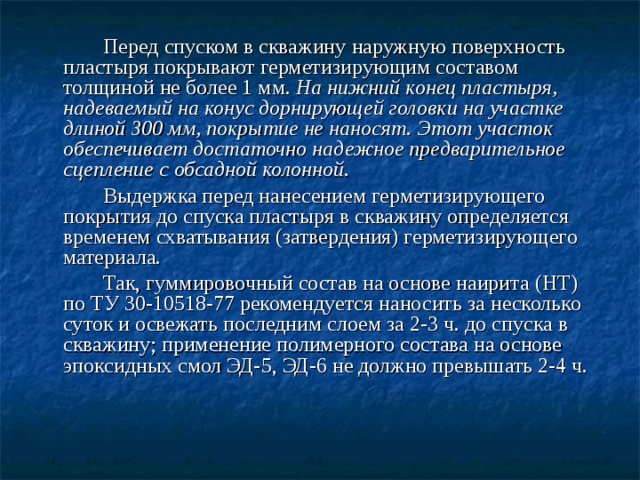

Перед спуском в скважину наружную поверхность пластыря покрывают герметизирующим составом толщиной не более 1 мм. На нижний конец пластыря, надеваемый на конус дорнирующей головки на участке длиной 300 мм, покрытие не наносят. Этот участок обеспечивает достаточно надежное предварительное сцепление с обсадной колонной .

Выдержка перед нанесением герметизирующего покрытия до спуска пластыря в скважину определяется временем схватывания (затвердения) герметизирующего материала.

Так, гуммировочный состав на основе наирита (НТ) по ТУ 30-10518-77 рекомендуется наносить за несколько суток и освежать последним слоем за 2-3 ч. до спуска в скважину; применение полимерного состава на основе эпоксидных смол ЭД-5, ЭД-6 не должно превышать 2-4 ч.

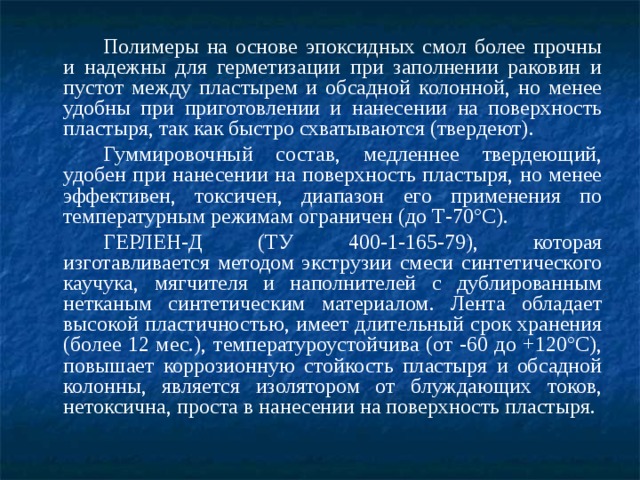

Полимеры на основе эпоксидных смол более прочны и надежны для герметизации при заполнении раковин и пустот между пластырем и обсадной колонной, но менее удобны при приготовлении и нанесении на поверхность пластыря, так как быстро схватываются (твердеют).

Гуммировочный состав, медленнее твердеющий, удобен при нанесении на поверхность пластыря, но менее эффективен, токсичен, диапазон его применения по температурным режимам ограничен (до Т-70°С).

ГЕРЛЕН-Д (ТУ 400-1-165-79), которая изготавливается методом экструзии смеси синтетического каучука, мягчителя и наполнителей с дублированным нетканым синтетическим материалом. Лента обладает высокой пластичностью, имеет длительный срок хранения (более 12 мес.), температуроустойчива (от -60 до +120°С), повышает коррозионную стойкость пластыря и обсадной колонны, является изолятором от блуждающих токов, нетоксична, проста в нанесении на поверхность пластыря.

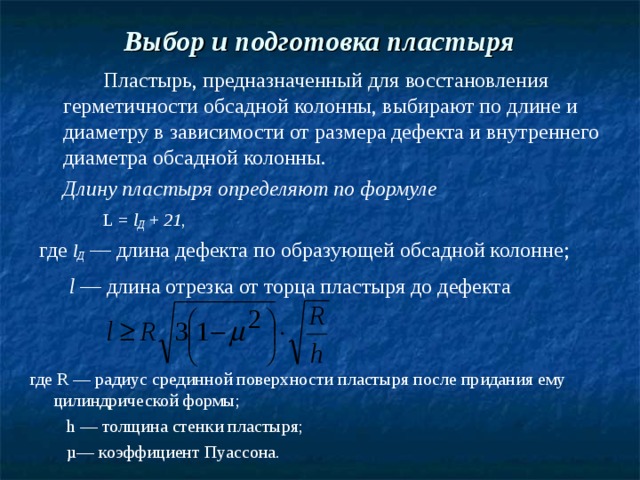

Выбор и подготовка пластыря

Пластырь, предназначенный для восстановления герметичности обсадной колонны, выбирают по длине и диаметру в зависимости от размера дефекта и внутреннего диаметра обсадной колонны.

Длину пластыря определяют по формуле

L = l Д + 21 ,

где l Д — длина дефекта по образующей обсадной колонне;

l — длина отрезка от торца пластыря до дефекта

где R — радиус срединной поверхности пластыря после придания ему цилиндрической формы;

h — толщина стенки пластыря;

µ— коэффициент Пуассона.

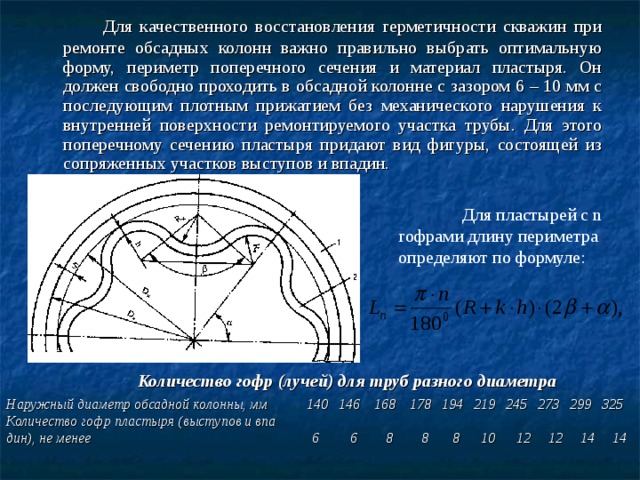

Для качественного восстановления герметичности скважин при ремонте обсадных колонн важно правильно выбрать оптимальную форму, периметр поперечного сечения и материал пластыря. Он должен свободно проходить в обсадной колонне с зазором 6 – 10 мм с последующим плотным прижатием без механического нарушения к внутренней поверхности ремонтируемого участка трубы. Для этого поперечному сечению пластыря придают вид фигуры, состоящей из сопряженных участков выступов и впадин.

Для пластырей с n гофрами длину периметра определяют по формуле:

Количество гофр (лучей) для труб разного диаметра

Наружный диаметр обсадной колонны, мм 140 146 168 178 194 219 245 273 299 325

Количество гофр пластыря (выступов и впа

дин), не менее 6 6 8 8 8 10 12 12 14 14

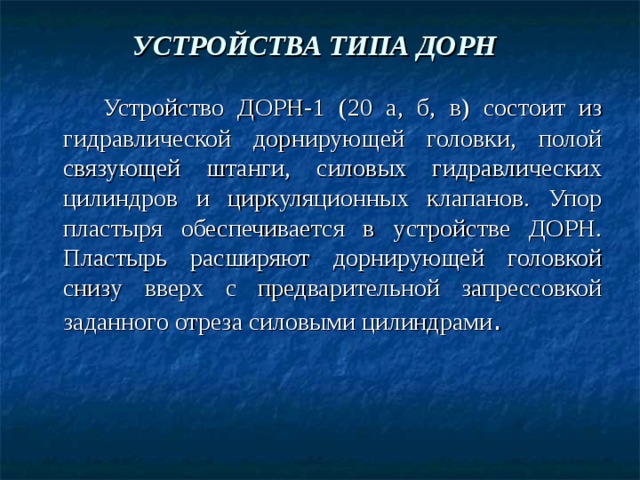

УСТРОЙСТВА ТИПА ДОРН

Устройство ДОРН-1 (20 а, б, в) состоит из гидравлической дорнирующей головки, полой связующей штанги, силовых гидравлических цилиндров и циркуляционных клапанов. Упор пластыря обеспечивается в устройстве ДОРН. Пластырь расширяют дорнирующей головкой снизу вверх с предварительной запрессовкой заданного отреза силовыми цилиндрами .

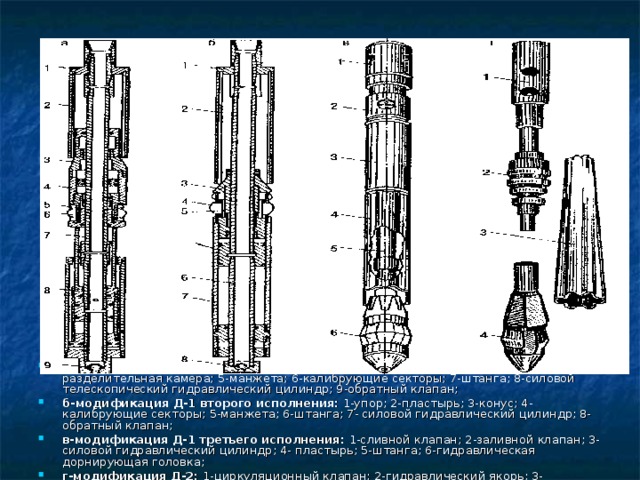

- а-модификация Д-1 первого исполнения: 1-упор; 2-пластырь; 3-конус; 4-разделительная камера; 5-манжета; 6-калибрующие секторы; 7-штанга; 8-силовой телескопический гидравлический цилиндр; 9-обратный клапан;

- б-модификация Д-1 второго исполнения: 1-упор; 2-пластырь; 3-конус; 4- калибрующие секторы; 5-манжета; 6-штанга; 7- силовой гидравлический цилиндр; 8- обратный клапан;

- в-модификация Д-1 третьего исполнения: 1-сливной клапан; 2-заливной клапан; 3- силовой гидравлический цилиндр; 4- пластырь; 5-штанга; 6-гидравлическая дорнирующая головка;

- г-модификация Д-2: 1-циркуляционный клапан; 2-гидравлический якорь; 3-пластырь; 4-гидравлическая дорнирующая головка

Принцип работы устройства ДОРН-1

Устройство в сборе с пластырем, расположенным между дорнирующей головкой и упором, спускают в скважину с ориентацией середины пластыря против дефекта ремонтируемого участка обсадной колонны. Затем в системе создают избыточное гидравлическое давление, обеспечивающее необходимые радиальные усилия на подвижные калибрующие секторы дорнирующей головки и осевые усилия на поршни в силовых цилиндрах.

На первом этапе заданный отрезок пластыря запрессовывают в стенку обсадной колонны протягиванием лорнирующей головки за счет осевых усилий под действием гидравлического давления на поршни силовых цилиндров, с которыми посредством полых штанг соединена головка

Второй этап запрессовки пластыря на всей оставшейся длине осуществляется подъемом устройства с помощью талевой системы при сохранении давления в дорнирующей головке, после прохода которой через пластырь снимают давление в системе и устройство поднимают на поверхность.

К недостаткам ДОРН-1 относятся громоздкость, большая металлоемкость, высокая трудоемкость и сложность сборки и эксплуатации, зависимость между собой осевых и радиальных нагрузок при установке пластыря на первом этапе.

Принцип ДОРН-2

После спуска пластыря в зону ремонтируемого участка обсадной колонны в устройстве создается избыточное гидравлическое давление, которое через самоуплотняющуюся эластичную диафрагму обеспечивает радиальные усилия на подвижные калибрующие секторы дорнирующей головки.

Одновременно через диафрагму якоря создается давление на плашки якоря, которые, радиально перемещаясь, контактируют со стенками обсадной колонны.

Первый этап установки пластыря в ремонтируемом участке обсадной колонны осуществляется подъемом инструмента при протягивании дорнирующей головки через пластырь. При этом якорь остается на месте, удерживая пластырь от осевого смещения при его запрессовке. Освобождается якорь от обсадной колонны снятием давления на плашки при перетоке жидкости из напорной камеры в разгрузочную (или за пределы устройства в отверстие) по пазам перемещающейся вверх полой штанги, изолируя каналы в ней от напорной камеры и сохраняя давление в дорнирующей головке.

После прохода дорнирующей головки через пластырь снимают давление в системе и устройство поднимают на поверхность.

Для повышения надежности предварительного сцепления пластыря с обсадной колонной в ДОРН-2 предусмотрено повторение первого (предварительного) этапа запрессовки пластыря без снятия его с упора.

Недостатком ДОРН-2 является то, что под действием радиальных усилий в местах контакта плашек якоря не исключается возможность повреждения стенок обсадной колонны .

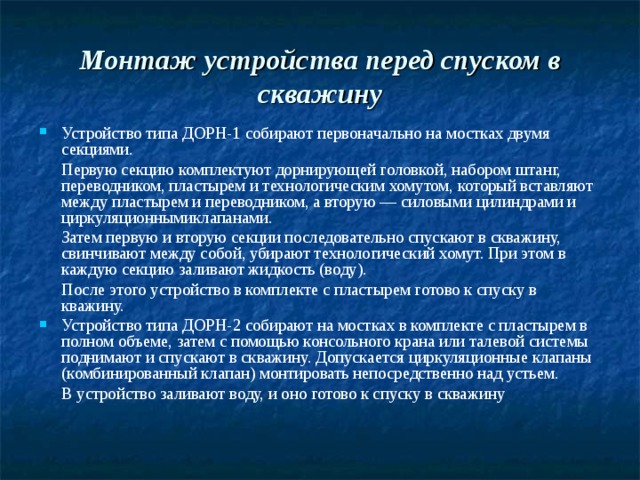

Монтаж устройства перед спуском в скважину

- Устройство типа ДОРН-1 собирают первоначально на мостках двумя секциями.

Первую секцию комплектуют дорнирующей головкой, набором штанг, переводником, пластырем и технологическим хомутом, который вставляют между пластырем и переводником, а вторую — силовыми цилиндрами и циркуляционнымиклапанами.

Затем первую и вторую секции последовательно спускают в скважину, свинчивают между собой, убирают технологический хомут. При этом в каждую секцию заливают жидкость (воду).

После этого устройство в комплекте с пластырем готово к спуску в кважину.

- Устройство типа ДОРН-2 собирают на мостках в комплекте с пластырем в полном объеме, затем с помощью консольного крана или талевой системы поднимают и спускают в скважину. Допускается циркуляционные клапаны (комбинированный клапан) монтировать непосредственно над устьем.

В устройство заливают воду, и оно готово к спуску в скважину

Установка пластыря Установка пластыря по 1 схеме

- В системе создается избыточное гидравлическое давление до 15-18МПа. При достижении давления 3-9 МПа в устройстве срезаются транспортные штифты, а при 15-18 МПа начинается первый предварительный этап установки пластыря протягиванием дорнирующей головки через пластырь силовыми цилиндрами на длину хода 1500 мм.

При этом в лорнирующую головку давление поступает после захода ее секторов в пластырь. Длина захода – 200 мм. Инструмент разгружается от собственного веса (стрелка индикатора веса становится на 0).

Первый предварительный этап запрессовки обеспечивает удерживающую силу сцепления пластыря с обсадной колонной, позволяет освободить упор пластыря. Об окончании первого предварительного этапа запрессовки пластыря свидетельствует быстрый рост давления на манометре насосно-цементировочного агрегата.

После выдержки под давлением 8—10 мин. давление снимается. Первый этап протяжки дорнирующей головки окончен.

- Второй этап запрессовки пластыря на всей оставшейся длине осуществляется подъемом устройства с сохранением давления 15-18 МПа в дорнирующей головке со скоростью не более 6 м/мин. После прохода дорнирущей головки через пластырь снимается давление в системе. Операция установки пластыря окончена.

Установка пластыря по II схеме

В системе создается избыточное гидравлическое давление до 20-25 МПа для сцепления якоря. Через 5-10 мин. оно снижается до 15-18 МПа и начинается плавный подъем (скорость не выше б м/мин.) инструмента, который продолжается до момента выхода дорнирующей головки из пластыря.

В момент создания давления в системе якорь контактирует своими плашками со стенкой обсадной колонны, а в дорнирующую головку давление поступает после захода секторов в пластырь. Ход головки без давления равен 260 мм.

Момент якорения фиксируется на индикаторе веса увеличением нагрузки при подъеме инструмента (протяжки дорнирующей головки через пластырь), а момент создания давления в дорнирующей головке — колебаниями стрелки манометра. Якорь автоматически отключается от обсадной колонны после рабочего хода 1,5 м с сохранением давления в дорнирующей головке до полного выхода ее из пластыря. После этого давление снимается. Операция установки пластыря окончена.

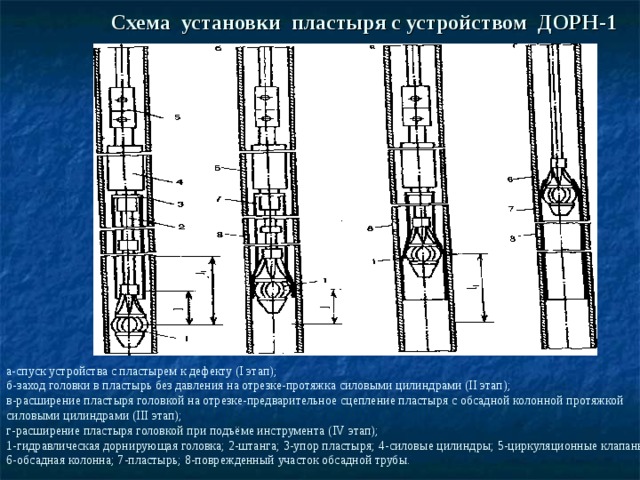

Схема установки пластыря с устройством ДОРН-1

а-спуск устройства с пластырем к дефекту (I этап); б-заход головки в пластырь без давления на отрезке-протяжка силовыми цилиндрами (II этап); в-расширение пластыря головкой на отрезке-предварительное сцепление пластыря с обсадной колонной протяжкой силовыми цилиндрами (III этап); г-расширение пластыря головкой при подъёме инструмента (IV этап); 1-гидравлическая дорнирующая головка; 2-штанга; 3-упор пластыря; 4-силовые цилиндры; 5-циркуляционные клапаны; 6-обсадная колонна; 7-пластырь; 8-поврежденный участок обсадной трубы.

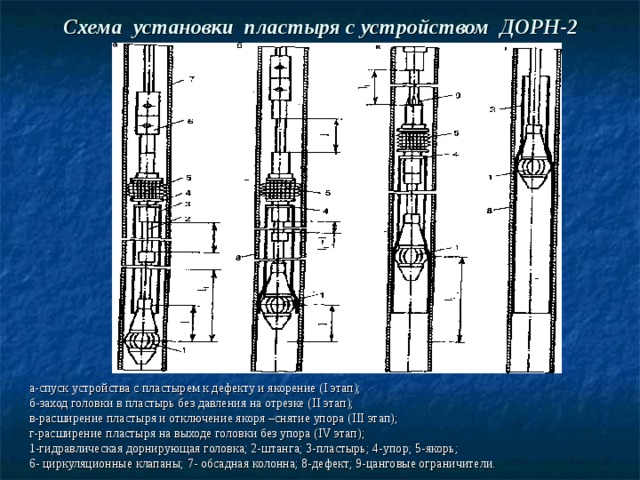

Схема установки пластыря с устройством ДОРН-2

а-спуск устройства с пластырем к дефекту и якорение ( I этап);

б-заход головки в пластырь без давления на отрезке ( II этап);

в-расширение пластыря и отключение якоря –снятие упора ( III этап);

г-расширение пластыря на выходе головки без упора ( IV этап);

1-гидравлическая дорнирующая головка; 2-штанга; 3-пластырь; 4-упор; 5-якорь;

6- циркуляционные клапаны; 7- обсадная колонна; 8-дефект; 9-цанговые ограничители.

Аварии при ремонте обсадных колонн в процессе установки металлических пластырей.

К наиболее характерным и часто встречающимся видам осложнений и аварий относятся:

- негерметичность дефекта после установки пластыря;

- установка пластыря не на месте дефекта;

- заклинивание устройства в пластыре;

- обрыв инструмента при протяжке устройства через пластырь или при посадке в колонне;

- потеря устойчивости пластыря на смятие;

- сползание пластыря с дефекта после его установки

Причины, повлекшие за собой осложнения или аварии, можно разделить на три категории:

- технологические,

- технические;

- организационные

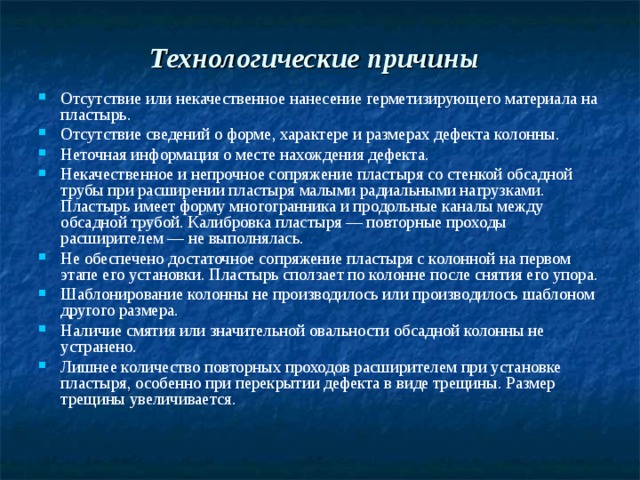

Технологические причины

- Отсутствие или некачественное нанесение герметизирующего материала на пластырь.

- Отсутствие сведений о форме, характере и размерах дефекта колонны.

- Неточная информация о месте нахождения дефекта.

- Некачественное и непрочное сопряжение пластыря со стенкой обсадной трубы при расширении пластыря малыми радиальными нагрузками. Пластырь имеет форму многогранника и продольные каналы между обсадной трубой. Калибровка пластыря — повторные проходы расширителем — не выполнялась.

- Не обеспечено достаточное сопряжение пластыря с колонной на первом этапе его установки. Пластырь сползает по колонне после снятия его упора.

- Шаблонирование колонны не производилось или производилось шаблоном другого размера.

- Наличие смятия или значительной овальности обсадной колонны не устранено.

- Лишнее количество повторных проходов расширителем при установке пластыря, особенно при перекрытии дефекта в виде трещины. Размер трещины увеличивается.

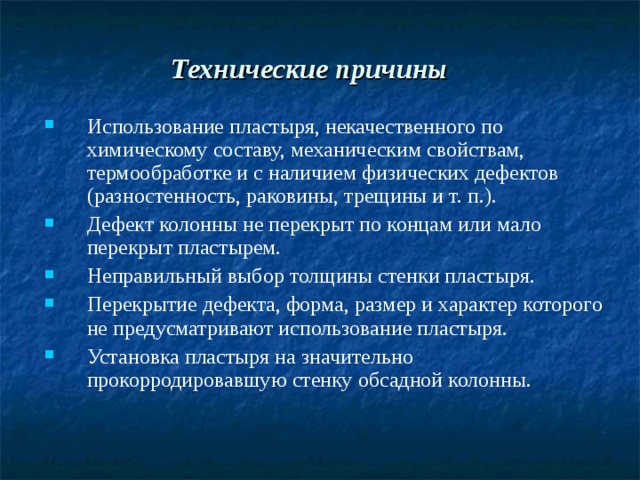

Технические причины

- Использование пластыря, некачественного по химическому составу, механическим свойствам, термообработке и с наличием физических дефектов (разностенность, раковины, трещины и т. п.).

- Дефект колонны не перекрыт по концам или мало перекрыт пластырем.

- Неправильный выбор толщины стенки пластыря.

- Перекрытие дефекта, форма, размер и характер которого не предусматривают использование пластыря.

- Установка пластыря на значительно прокорродировавшую стенку обсадной колонны.

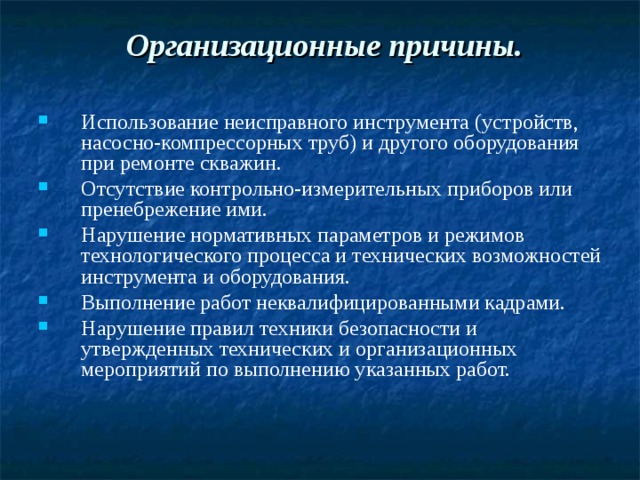

Организационные причины.

- Использование неисправного инструмента (устройств, насосно-компрессорных труб) и другого оборудования при ремонте скважин.

- Отсутствие контрольно-измерительных приборов или пренебрежение ими.

- Нарушение нормативных параметров и режимов технологического процесса и технических возможностей инструмента и оборудования.

- Выполнение работ неквалифицированными кадрами.

- Нарушение правил техники безопасности и утвержденных технических и организационных мероприятий по выполнению указанных работ.

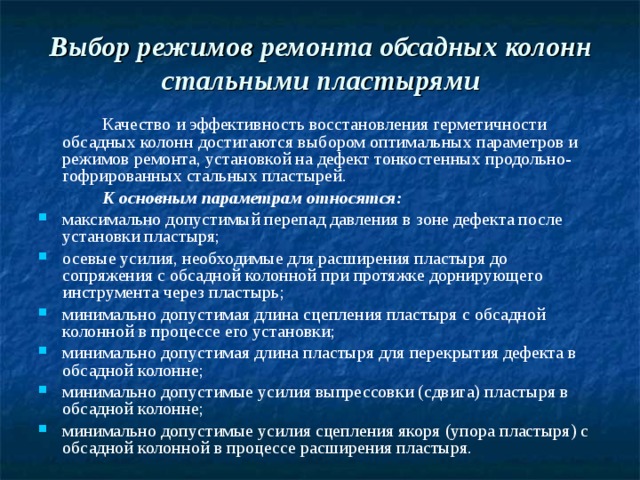

Выбор режимов ремонта обсадных колонн стальными пластырями

Качество и эффективность восстановления герметичности обсадных колонн достигаются выбором оптимальных параметров и режимов ремонта, установкой на дефект тонкостенных продольно-гофрированных стальных пластырей.

К основным параметрам относятся:

- максимально допустимый перепад давления в зоне дефекта после установки пластыря;

- осевые усилия, необходимые для расширения пластыря до сопряжения с обсадной колонной при протяжке дорнирующего инструмента через пластырь;

- минимально допустимая длина сцепления пластыря с обсадной колонной в процессе его установки;

- минимально допустимая длина пластыря для перекрытия дефекта в обсадной колонне;

- минимально допустимые усилия выпрессовки (сдвига) пластыря в обсадной колонне;

- минимально допустимые усилия сцепления якоря (упора пластыря) с обсадной колонной в процессе расширения пластыря.

Совершенствование основной операции технологического процесса — транспортировки пластыря на дефект – направлено на достижение следующих целей:

- простоты конструкции и эксплуатации устройства для транпортировки и установки пластыря;

- возможности установки пластырей в глубоких скважинах;

- снижение металлоемкости и трудоемкости при изготовлении устройства;

- простоты и эффективности установки пластыря.

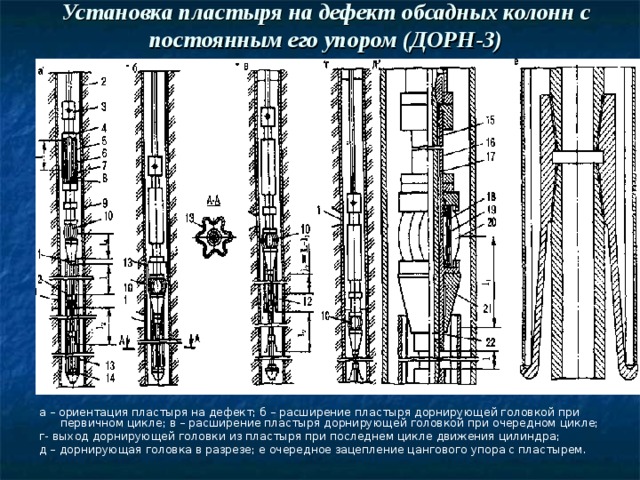

Установка пластыря на дефект обсадных колонн с постоянным его упором (ДОРН-3)

а – ориентация пластыря на дефект; б – расширение пластыря дорнирующей головкой при первичном цикле; в – расширение пластыря дорнирующей головкой при очередном цикле;

г- выход дорнирующей головки из пластыря при последнем цикле движения цилиндра;

д – дорнирующая головка в разрезе; е очередное зацепление цангового упора с пластырем.

ДОРН-3, имеет принципиальное отличие от ДОРН-1 и ДОРН-2: в нем установка стального пластыря производится по схеме «сверху вниз» в глубоких скважинах. Это отличие позволяет:

- исключить попадание металлических предметов и твердых частиц между обсадной колонной и пластырем в процессе его установки и, следовательно, повысить коэффициент успешности ремонта; устанавливать пластыри без осевой (растягивающей) нагрузки на инструмент (насосно-компрессорные или бурильные трубы); не применять левые резьбы и аварийные отвороты в устройствах; оставлять в скважине в случае аварийной ситуации только срезные штифты и упорные полушайбы; работать с минимально необходимым избыточным давлением жидкости в системе, а значит, и с минимальной радиальной нагрузкой на дорнирующую головку при проходах ее в пластыре, что обеспечивает благоприятные условия ремонта скважин с длительным периодом эксплуатации и значительной коррозией обсадных колонн; ликвидировать незначительное смятие обсадной колонны в местах посадки устройства (инструмента); в этом случае необходимо работать только дорнирующеи головкой без пластыря; использовать пластыри предпочтительно с нулевым и отрицательным периметром, что также повышает коэффициент успешности ремонта.

- исключить попадание металлических предметов и твердых частиц между обсадной колонной и пластырем в процессе его установки и, следовательно, повысить коэффициент успешности ремонта;

- устанавливать пластыри без осевой (растягивающей) нагрузки на инструмент (насосно-компрессорные или бурильные трубы);

- не применять левые резьбы и аварийные отвороты в устройствах;

- оставлять в скважине в случае аварийной ситуации только срезные штифты и упорные полушайбы;

- работать с минимально необходимым избыточным давлением жидкости в системе, а значит, и с минимальной радиальной нагрузкой на дорнирующую головку при проходах ее в пластыре, что обеспечивает благоприятные условия ремонта скважин с длительным периодом эксплуатации и значительной коррозией обсадных колонн;

- ликвидировать незначительное смятие обсадной колонны в местах посадки устройства (инструмента); в этом случае необходимо работать только дорнирующеи головкой без пластыря;

- использовать пластыри предпочтительно с нулевым и отрицательным периметром, что также повышает коэффициент успешности ремонта.

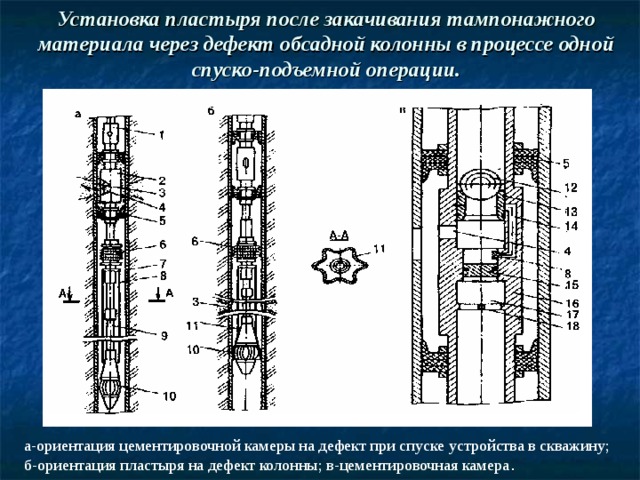

Установка пластыря после закачивания тампонажного материала через дефект обсадной колонны в процессе одной спуско-подъемной операции.

а-ориентация цементировочной камеры на дефект при спуске устройства в скважину;

б-ориентация пластыря на дефект колонны; в-цементировочная камера .

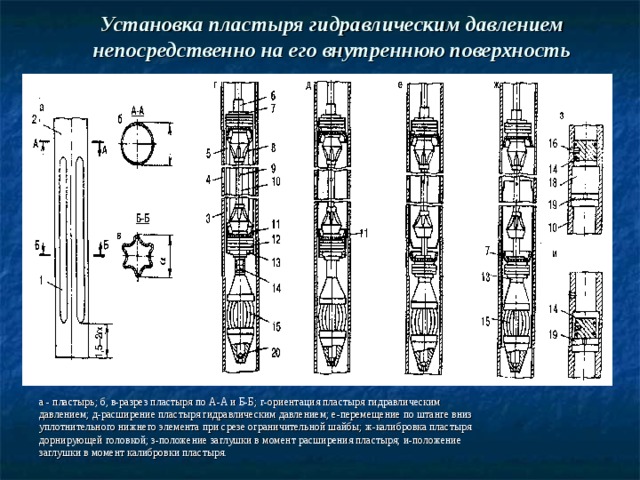

Установка пластыря гидравлическим давлением непосредственно на его внутреннюю поверхность

а - пластырь; б, в-разрез пластыря по А-А и Б-Б; г-ориентация пластыря гидравлическим

давлением; д-расширение пластыря гидравлическим давлением; е-перемещение по штанге вниз

уплотнительного нижнего элемента при срезе ограничительной шайбы; ж-калибровка пластыря

дорнирующей головкой; з-положение заглушки в момент расширения пластыря; и-положение

заглушки в момент калибровки пластыря.

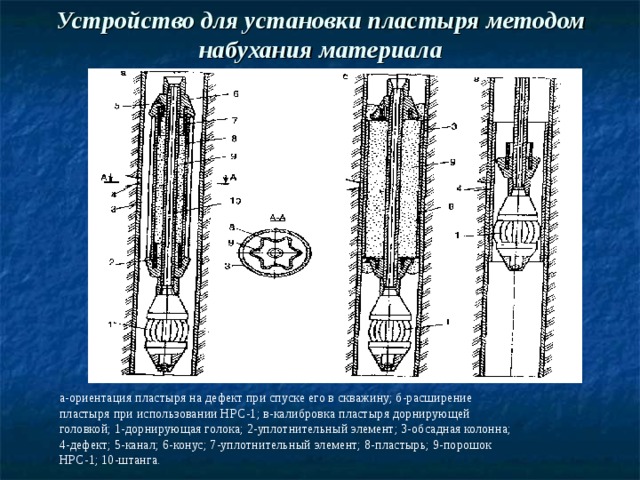

Установка пластыря методом набухания материала