В настоящей работе рассматривается подробно технологический процесс изготовления деталей «Вал-шестерня».

1.Исходные данные для проектирования

1.1 Исходные данные для проектирования

Объект производства – деталь «Вал шестерня»

Годовой объем выпуска Nг = 900 шт в год

Базовый технологический процесс обработки детали

Цех работает в две смены, продолжительность смены – 8 часов

1.2 Служебное назначение объекта производства

Вал-шестерня - деталь типа тела вращения. Деталь предназначена для передачи крутящего момента от колеса турбодетандора к механизму редуктора. Эта установка служит для отвода избыточной энергии и преобразовании ее в электрическую энергию, а также служит тормозом, т.е. работает как тормозное устройство. Колесо, одетое на вал-шестерню по конической поверхности, воспринимает крутящий момент с помощью шпонки. На колесо подается сжатый воздух, конструкция колеса позволяет пропускать через себя воздух, который расщепляется на составляющие, за счет понижения давления и температуры, а также за счет увеличения объема, в результате чего выделяется энергия, которая посредством редуктора передается дальше и преобразуется в электрическую.

Вал-шестерня работает в двух разных температурных режимах одновременно, что впоследствии сказывается на состоянии материала детали и ее технико-эксплуатационных характеристик. Вал передает большие значения крутящих моментов и воспринимает значительные и осевые нагрузки, соответственно требующие надежности и долговечности работы детали - поскольку время работы вала-шестерни - есть время работы всей установки (без профилактики и ремонта).

2. Проектирование и производство заготовок

2.1 Исходные данные для проектирования заготовки

Исходными данными для проектирования заготовки являются:

деталь – вал;

масса детали –13,5 кг;

материал детали - 40ХН2МА ГОСТ 4543-71;

габаритные размеры детали - Æ75мм * 633,5 мм;

годовой объем выпуска Nг = 900 деталей в год;

тип производства – среднесерийный

Химический состав в % стали 40ХН2МА ГОСТ 4543-71 приведен в таблице 2.1, а механические свойства стали – в таблице 2.2.

Таблица 2.1 - Химический состав стали 40ХН2МА ГОСТ 4543-71, %

| C | Si | Mn | Cr | Мо | Ni |

| 0,37-0,44 | 0,17-0,37 | 0,50-0,80 | 0,60-0,90 | 0,15-0,25 | 1,25-1,65 |

Таблица 2.2 - Механические свойства стали 40ХН2МА ГОСТ 4543-71

| Режимы термообработки | НВ, не более | sт | sв | 5 | y |

| МПа | % |

| Закалка в масле 950 С, отпуск 200С | 241 | 850 | 1000 | 12 | 55 |

2.2 Выбор метода получения заготовки

Выбор заготовки осуществляется в зависимости от материала детали, размеров, конфигурации, массы, типа производства.

Главным требованием при выборе заготовки является обеспечения заданного качества готовой детали при достижении минимальной себестоимости и обеспечение соответствующих требований к поверхностям, используемых в качестве черновой базы.

На базовом предприятии в качестве заготовки используется прокат круг-лого сечения, так как деталь – тело вращения. Размеры заготовки: Æ80 мм *645 мм. Масса заготовки mпр. = 25,4 кг. коэффициент весовой точности Кв.т.пр.= 0,53. Эскиз заготовки представлен на рисунке 2.1. Такой метод получения заготовки является наиболее дешевым, однако за счет низкого коэффициента весовой точности Кв.т. и большого объема дальнейшей механической обработки общая себестоимость изготовления детали значительно возрастает и не всегда является наиболее оптимальной. При этом в условиях среднесерийного производства из-за простоты и дешевизны получения заготовки из проката, данный метод необходимо рассматривать более подробно в сравнительном анализе с другими методами получения заготовки.

Рисунок 2.1 - Заготовка-прокат

С целью сокращения расхода металла и снижения трудоемкости последующей механической обработки целесообразно рассмотреть другие методы получения заготовки, например ковку или горячую объемную штамповку.

Ковка - это способ обработки давлением, при котором металл деформируется универсальным инструментом и свободно течет в стороны, неограниченные поверхностями инструмента. Преимущества ковки по сравнению с другими видами обработки:

возможность изготовления крупногабаритных поковок массой несколько сотен тонн, получение которых другими способами невозможно, причем при обработке таких поковок используется сравнительно маломощное оборудование, так как обработка ведется деформированием отдельных участков заготовки;

применение универсального оборудования и универсальной оснастки позволяют получать поковки широкого ассортимента;

в процессе ковки значительно улучшается качество металла, повышаются его механические свойства.

Основные недостатки ковки следующие: низкая производительность, значительная трудоемкость изготовления поковок, особенно на прессах; большие напуски, припуски и допускаемые отклонения размеров, что приводит к увеличению объема механической обработки и расхода металла.

Горячая объемная штамповка (ГОШ) - это способ обработки давлением, при котором металл деформируется сложным инструментом - штампом.

Но сравнению с ковкой горячая объемная штамповка имеет следующие преимущества:

‑ поковки, имеют более сложную форму и лучшее качество поверхности; шероховатость поверхности Rz = 80 - 20 мкм, а при применении холодной калибровки Rz = 10 - 1,6 мкм;

‑ поковки можно получать со значительно меньшими допусками, чем при ковке, припуски снижаются в два-три раза;

‑ значительно повышается производительность труда.

К недостаткам горячей объемной штамповки относятся:

‑ ограничения по массе получаемых поковок;

‑ дополнительный отход металла в облой, масса которого составляет от 10 до 30 % от массы поковки;

‑ для ГОШ требуются большие усилия деформирования, чем приковке; инструмент (штамп) является более сложным и дорогим, чем универсальный инструмент для ковки.

Т. к. проектируемая заготовка изготавливается в условиях средне-серийного производства и имеет относительно небольшой вес и размеры, в качестве метода получения заготовки выбираем горячую объемную штамповку.

В зависимости от типа штампа штамповка подразделяется на следующие виды: в открытых штампах, в закрытых штампах и штампах для выдавливания. Штамповка в открытых штампах характеризуется тем, что штамп в процессе деформирования остается открытым. При штамповке в закрытых штампах штамп в процессе деформирования остается закрытым, т.е. металл деформируется в закрытом пространстве. Зазор между подвижной и неподвижной частями штампа в процессе деформирования остается постоянным и незначительным по размеру ‑ он только предохраняет штамп от заклинивания. Отсутствие заусенца сокращает расход металла, отпадает необходимость в обрезных прессах и инструментах. Однако использование закрытого штампа вызывает необходимость использовать точные заготовки из калиброванного проката или предварительно обработанные.

Т. к. годовой объем выпуска не велик, то использование закрытых штампов не целесообразно, поэтому для получения заготовки выбираем горячую объемную штамповку в открытых штампах.

На конфигурацию поковок, получаемых горячей объемной штамповкой, на их точность, объем, последующей механической обработки и себестоимость большое влияние оказывает не только тип штампа, но и вид оборудования, применяемого для штамповки. Учитывая то, что деталь - тело вращения типа вал простой конфигурации, а тип производства - среднесерийный, наиболее целесообразно в качестве оборудования для штамповки использовать молот.

Таким образом, в данной дипломной работе для детали вал предлагается получение заготовки методом горячей объемной штамповки на молоте в открытых штампах

2.3 Определение исполнительных размеров заготовки-поковки

При проектировании поковки будем пользоваться рекомендациями ГОСТ 7505-89. Расчетную массу поковки Gп.р. определяем по следующей формуле:

Gп.р. = Gд × Кр,

гдеGд = 13,5 кг – масса детали;

Кр = 1,3-1,5 – расчетный коэффициент [20].

Принимаем Кр = 1,4. Тогда:

Gп.р. = 13,5 × 1,4 = 18,9 кг.

Определяем класс точности. Для штамповки в открытых штампах на молоте рекомендуются классы точности Т4 – Т5 [20], принимаем класс размерной точности Т4.

Определяем группу стали. Так как сумма массовый долей легирующих элементов 2% и

Определяем степень сложности.

Габаритные размеры детали: диаметр D = 75 мм, длина l = 633,5 мм, описывающая поковку фигура – цилиндр. Для расчета объема цилиндра размеры детали умножаем на 1,05:

D = 75 × 1,05 = 73,395 мм = 7,88 см.

l = 633,5 × 1,05 = 527,1 мм = 66,52 см.

Объем описывающего поковку цилиндра находим по формуле:

Vф = (p × D2/4) × l = (3,14 × 7,882 / 4) × 66,52 = 3242,46 см3.

Умножая значение плотности стали на объем цилиндра, получим массу описывающей фигуры Gф:

Gф = 7,85 × 3242,46 = 25453 г = 25,5 кг.

Отношение

Gп.р./ Gф = 18,9 / 25,5 = 0,74.

Так как 0,63

По чертежу детали определяем, что поверхность разъема штампа горизонтальная, т. е. плоская (П).

Определяем исходный индекс. Для расчетной массы поковки Gп.р. = 20,25 кг, группы стали М2, степени сложности С1 и класса точности поковки Т3 находим исходный индекс – 15 [20].

Для расчета размеров поковки необходимо выбрать и назначить припуски и напуски. Зная исходный индекс 15 и шероховатость поверхностей детали, на обрабатываемые поверхности заготовки устанавливаем припуски на механическую обработку (таблица 2.3) [20].

Таблица 2.3 - Назначение припусков на механическую обработку, мм

| Размер детали | Шероховатость поверхности, мкм | Припуск на размер (на сторону) |

| Конус 1:10 до Æ32-0,017 | Ra = 1,25 | 2,2 |

| Æ65-0,03-0,076 | Ra = 1,25 | 2,5 |

| Æ75-0,06 | Ra = 1,25 | 2,5 |

| Æ55+0,117+0,087 | Ra = 1,25 | 2,5 |

| Æ40+0,085+0,06 | Ra = 1,25 | 2,2 |

| 633,5±0,5 | Ra = 2,5 | 3,5 |

Назначаем дополнительные припуски:

– учитывающие смещение по поверхности разъема штампа – 0,5 мм [20];

– учитывающие отклонение от плоскостности – 1,0 мм [20].

Определение размеров поковки и допускаемых отклонений.

Расчет размеров поковки с учетом основных и дополнительных припусков приведен в таблице 2.4.

Допуски на принятые размеры определяются по справочной литературе [20]. Окончательные размеры поковки приведены в таблице 2.5.

Таблица 2.4 - Расчет размеров поковки вала

| Размер детали | Расчет размеров поковки | Принятые размеры |

| Конус 1:10 до Æ32-0,017 | 32 + (2,2 + 0,5) х 2 = 37,4 | Æ38 |

| Æ65-0,03-0,076 | 65 + (2,5 + 0,5) х 2 = 71,0 | Æ71 |

| Æ75-0,06 | 75 + (2,5 + 0,5) х 2 = 81,0 | Æ81 |

| Æ55+0,117+0,087 | 55 + (2,5 + 0,5) х 2 = 61,0 | Æ61 |

| Æ40+0,085+0,06 | 40 + (2,2 + 0,5) х 2 = 45,4 | Æ46 |

| 633,5±0,5 | 633,5 + (3,5 + 1,0) х 2 = 642,5 | 643 |

Таблица 2.5 - Допуски и допускаемые отклонения, мм

| Размер детали | Допуск | Размер поковки на чертеже |

| Конус 1:10 до Æ32-0,017 | 2,8 | Æ38 |

| Æ65-0,03-0,076 | 3,2 | Æ71 |

| Æ75-0,06 | 3,2 | Æ81 |

| Æ55+0,117+0,087 | 3,2 | Æ61 |

| Æ40+0,085+0,06 | 2,8 | Æ46 |

| 633,5±0,5 | 5,6 | 643 |

Допускаемая величина остаточного облоя - 1,4 мм [20].

Допускаемая величина высоты заусенца на поковке по внешнему контуру обрезки облоя не должна превышать 5 мм [20].

Штамповочные уклоны для поковок, изготовляемых на молоте не должны превышать [20] для наружных поверхностей – 7, принимаем 5.

Минимальная величина радиусов закруглений – 3,0 мм.

2.4 Расчет массы заготовки-поковки

На рисунке 2.2 представлен эскиз заготовки – поковки.

Заготовка представляет собой ступенчатый вал, поэтому расчет массы штампованной заготовки Gзшт ведем по следующей формуле:

Gзшт = r × SVзшт,

Рисунок 2.2 - Заготовка – поковка

гдеSVзшт –сумма элементарных объемов заготовки, см3;

r – плотность материала, r = 8750 кг/м3 = 8,75 г/см3.

Объем цилиндрического элемента заготовки определяется по формуле:

Vзшт.ц = p × D2/4 × l.

Объем конического элемента заготовки определяется по формуле:

Vзшт.к = 1/3p × (D2 + d2 + D×d)/4 × l.

Vзшт.1 = 1/3×3,14 × (3,82 + 2,72 + 3,8×2,7)/4 × 5,2 = 43,5 см3

Vзшт.2 = 3,14 × 7,12/4 × 11,0 = 435,3 см3

Vзшт.3 = 3,14 × 8,12/4 × 32,4 = 1668,7 см3

Vзшт.4 = 3,14 × 6,12/4 × 11,0 = 321,3 см3

Vзшт.5 = 3,14 × 4,62/4 × 4,5 = 74,8 см3

SVзшт = 43,5 + 435,3 + 1668,7 + 321,3 + 74,8 = 2543,6 см3

Gзшт = 2543,6 × 7,85 = 19967 гр = 20,0 кг

Коэффициент весовой точности Кв.т. шт определяется по формуле:

Кв.т. шт.= Gд/Gзшт.

Кв.т. шт = 13,5/20,0 = 0,68.

2.5 Технико-экономическое сравнение методов получения заготовки

Так как коэффициент весовой точности Кв.т.шт штампованной заготовки значительно больше, чем коэффициент весовой точности Кв.т.пр заготовки-проката, то целесообразно в качестве метода получения заготовки использовать метод горячей объемной штамповки в открытых штампах на молоте, так как при данном методе коэффициент экономия материала на одной заготовке составляет 5,4 кг, что при стоимости материала около 20 руб/кг составляет около 108 руб экономии только на стоимости материала для одной детали и около 100 тыс. руб. в год. Также следует учесть, что при использовании штампованной заготовки объем и стоимость дальнейшей механической обработки значительно ниже, что приведет к снижению времени и общей себестоимости изготовления детали.

3. Технологический раздел

3.1 Анализ технических требований на объект производства

На основании изучения чертежа детали проанализированы ее конструктивные и технологические особенности.

Деталь - тело вращения типа валов (l/4 2D) с цилиндрическими и коническими поверхностями, имеет следующие габаритные размеры:

Lmax = 633,5±0,5 Dmax = 75-0,06

Детали присущи следующие конструктивные элементы:

1)цилиндрические поверхности

2)косозубое зацепление;

3)фасонные поверхности;

4)шпоночные пазы;

5)маслобойные гребни;

6)уступы под подшипники.

Эскиз детали с обозначенными номерами поверхностей представлен на рисунке 3.1. Требования по точности изготовления детали и шероховатости поверхностей представлены в таблице 3.1.

На основании анализа данных, приведенных в таблице 3.1, составлена таблица 3.2, в которой приведены диапазоны точности и шероховатости детали.

Анализ точностных характеристик показал, что заданные точность и шероховатость поверхностей можно обеспечить обычными методами обработки (включая шлифование) на станках нормальной точности. Обработку заготовки рекомендуется проводить преимущественно на станках с ЧПУ

Рисунок 3.1 - Эскиз детали и номера поверхности детали «Вал»

Таблица 3.1 - Заданные параметры качества детали и методы их обеспечения

| № пов. | Параметры точности | Ra, мкм | Технологические методы для обеспечения заданных параметров качества поверхностей |

| Ква-литет | Допуски формы и расположения |

| 1 | h6 | Радиальное биение отно-сительно оси – 0,02 мм | 2,5 | Точение черновое, чистовое, шлифование черновое, чистовое, |

| 2 | f8 | Радиальное биение отно-сительно оси – 0,05 мм | 2,5 | Точение черновое, чистовое, шлифование черновое, чистовое, |

| 3 | f8 | Радиальное биение отно-сительно оси – 0,05 мм | 2,5 | Точение черновое, чистовое, шлифование черновое, чистовое, |

| 4 | h11 |

| 6,3 | Точение черновое, чистовое |

| 5 | h8 |

| 2,5 | Точение черновое, чистовое, шлифование черновое, чистовое, |

| 6 | h8 |

| 2,5 | Точение черновое, чистовое, тонкое фасонным резцом |

| 7 | n7 | Радиальное биение отно-сительно оси – 0,05 мм | 2,5 | Точение черновое, чистовое, шлифование черновое, чистовое, |

| 8 | h11 |

| 6,3 | Точение черновое, чистовое |

| 9 | h6 | Радиальное биение отно-сительно оси – 0,02 мм | 1,25 | Точение черновое, чистовое, шлифование черновое, чистовое, |

| 10 | js12 |

| 2,5 | Точение черновое, чистовое |

| 11 | u7 | Радиальное биение отно-сительно оси – 0,02 мм | 2,5 | Точение черновое, чистовое, шлифование черновое, чистовое, |

| 12 | n7 | Радиальное биение отно-сительно оси – 0,02 мм | 2,5 | Точение черновое, чистовое, шлифование черновое, чистовое, |

| 13 | u7 | Радиальное биение отно-сительно оси – 0,02 мм | 2,5 | Точение черновое, чистовое, шлифование черновое, чистовое, |

| 14 | h12 |

| 6,3 | Точение черновое, чистовое |

| 15, 28 | js12 |

| 6,3 | Точение или фрезерование черновое, чистовое |

| 16 | js14 |

| 6,3 | Точение (подрезание) однократное |

| 17 | js12 |

| 6,3 | Точение (подрезание) однократное |

| 18 | js13 |

| 6,3 | Точение (подрезание) однократное |

| 19 | js12 |

| 6,3 | Точение (подрезание) однократное |

| 20 | h12 |

| 6,3 | Точение (подрезание) однократное |

| 21 | h12 |

| 6,3 | Точение (подрезание) однократное |

| 22 | js14 |

| 6,3 | Точение (подрезание) однократное |

| 23 | H12 |

| 6,3 | Точение (подрезание) однократное |

| 24 | js14 |

| 6,3 | Точение (подрезание) однократное |

| 25 | js11 |

| 6,3 | Точение (подрезание) однократное |

| 26 | js14 |

| 6,3 | Точение (подрезание) однократное |

| 27 | js13 |

| 6,3 | Точение (подрезание) однократное |

| 29 | H9 |

| Rz40 | Сверление, рассверливание или растачивание, нарезание резьбы |

| 30 | P8 | Допуск параллельности боковых стенок – 0,02 мм, допуск симметричности боковых стенок относи-тельно оси – 0,05 мм | 2,5 Rz40 | Однократное фрезерование шпоночной фрезой (диаметр фрезы равен ширине паза) за один уста-нов при использовании дели-тельного устройства для обеспе-чения симметричного расположе-ния пазов относительно оси детали и относительно друг друга |

| 31 | P8 | Допуск параллельности боковых стенок – 0,02 мм, допуск симметричности боковых стенок относи-тельно оси – 0,05 мм | 2,5 Rz40 |

| 32 | IT9 |

| 1,25 | Фрезерование черновое и чистовое методом обката модульной фрезой |

| 33 | H9 |

| 6,3 | Сверление центровочным сверлом |

Таблица 3.2 - Диапазоны требования по точности и шероховатости поверхностей детали «Вал»

| Точность обработки, квалитет | Степень точности зубчатого профиля по ГОСТ 1643-72 | Допустимые отклонения, мм | Шероховатость поверхности, мкм |

| Радиальное биение , мм | Отклонение от параллельности //, мм | Отклонение от симметричности , мм | Ra | Rz |

| min | max | 6 - B | min | max | min | max | min | max | min | max | min | max |

| h6 | H14 h14 |

| 0,02 | 0,05 | 0,02 | 0,02 | 0,05 | 0,05 | 1,25 | 2,5 | 40 | 40 |

Деталь изготавливается из легированной стали 40ХН2МА ГОСТ 4543-71, химический состав и механические свойства представлены в таблице 3.3 и 3.4.

Таблица 3.3 - Химический состав стали 40ХН2МА ГОСТ 4543-71, %

| C | Si | Mn | Cr | Мо | Ni |

| 0,37-0,44 | 0,17-0,37 | 0,50-0,80 | 0,60-0,90 | 0,15-0,25 | 1,25-1,65 |

Таблица 3.4 - Механические свойства стали 40ХН2МА ГОСТ 4543-71

| Режимы термообработки | НВ, не более | sт | sв | 5 | y |

| МПа | % |

| Закалка в масле 950 С, отпуск 200С | 241 | 850 | 1000 | 12 | 55 |

3.2 Анализ технологичности конструкции детали

Анализ технологичности конструкции деталей проводится по качественным и количественным показателям в соответствии со справочной литературой. Качественный анализ технологичности детали-представителя приводится в таблице 3.5.

Таблица 3.5 - Анализ технологичности конструкции детали по качественным показателям (по геометрической форме и конфигурации)

| № | Требование технологичности | Характеристика технологичности |

| 1 | Деталь должна иметь экономически достижимую с точки зрения механической обработки точность и шероховатость | Технологично, согласно анализу в таблице 3.1, все технические требования можно обеспечить экономичными ме-тодами обработки. Деталь технологична |

| 2 | Физико-механические свойства должны соответствовать перспек-тивной технологии изготовления. | Материал детали Ст40ХН2МА имеет хорошую обрабатываемость резанием. Деталь технологична. |

| 3 | Конструкция детали должна обес-печивать нормальный вход и выход режущего инструмента при обработке | Деталь технологична, поскольку обеспечивает свободный подвод и отвод режущего инструмента. |

| 4 | Конструкция детали должна обес-печивать возможность применения типовых, групповых или стандарт-ных технологических процессов. | Деталь технологична, т.к. к ней применимы групповые, типовые и стандартные технологические процессы. |

| 5 | Отсутствие плоскостей и отверстий, расположенных не под прямым углом | Технологично, т. к. отверстия и плоскости, расположенные под углом ¹90 к оси детали отсутствуют |

| 6 | Наличие поверхностей удобных для базирования и закрепления заготовки | Технологично, для базирования мож-но использовать ось детали (реали-зуется при установке по центровым отверстиям) и торцы детали |

| 7 | Отсутствие глухих отверстий малого диаметра | Технологично, имеющееся глухое отверстие имеет достаточно большой диаметр (Æ20, М16) |

| 8 | Возможность применения рацио-нальных методов получения заготовки | Технологично, т. к. заготовку можно получить из проката, ковкой или штамповкой |

| 9 | Перепад диаметров шеек должен быть минимальным. Диаметр шеек должен убывать либо от одного торца к другому, либо от середины к обоим торцам. | Перепад диаметров шеек минимальный. Диаметры шеек убывают от середины к торцу детали. Деталь технологична. |

| 10 | В связи с широким использованием роботов в технологических операциях деталь должна иметь поверхности удобные для захвата. | Деталь имеет цилиндрические (широкие) поверхности для захвата ручкой манипулятора. Деталь технологична. |

Общее заключение: Около 90% требований на технологичность обеспечивается, деталь технологична.

В таблицах 3.6, 3.7 и 3.8 представлен количественный анализ технологичности детали.

Таблица 3.6 - Анализ технологичности конструкции детали по наличию стандартных конструктивных элементов (КЭД)

| №№ п.п. | Наименование КЭД | Общее количество КЭД | Количество стандартных КЭД | Степень стандартизации % | Примечание |

| 1 | Наружные цилиндрические поверхности | 10 | 10 | 100 | - |

| 2 | Конусные поверхности | 1 | 1 | 100 | - |

| 3 | Внутренние резьбовые отверстия | 1 | 1 | 100 | - |

| 4 | Пазы | 4 | 4 | 100 | - |

| 5 | Фаски | 5 | 5 | 100 | - |

| 6 | Радиусы скруглений | 17 | 17 | 100 | - |

| 7 | Внутренние отверстия | 1 | 1 | 100 | - |

| 8 | Зубчатый профиль | 1 | 1 | 100 | - |

| 9 | Маслобойные гребни | 2 | - | 0 | Нестандартные КЭД |

| 10 | Уступы | 1 | - | 0 | Нестандартные КЭД |

| Всего | 41 | 38 | 80 |

|

Вывод: Конструкция детали по наличию стандартных конструктивных элементов технологична на 80%.

Таблица 3.7 - Анализ технологичности конструкции детали по точностным требованиям (СТСЭВ 144-75, 145-75).

| №№ п.п. | Наименование КЭД | Общее количество КЭД | Количество КЭД обрабатываемых по следующим квалитетам точности |

| Высокая точность | Средняя точность | Свободные размеры |

| 6 | 7 | 8 | 9 | % | 10 | 11 | 12 | % | 13 | 14 | % |

| 1 | Наружные цилиндрич. поверхности | 10 | - | 5 | 2 | - | 70 | - | 3 | - | 30 | - | - | - |

| 2 | Конические поверхности | 1 | - | - | - | - | - | - | - | - | - | - | 1 | 100 |

| 3 | Внутренние резьбовые отверстия | 1 |

| 1 |

|

| 100 |

|

|

|

|

|

|

|

| 4 | Пазы | 2 |

|

|

| 2 | 100 |

|

|

|

|

|

|

|

| 5 | Элементы зубчатого профиля | 1 | 1 |

|

|

|

|

|

|

|

|

|

|

|

| 6 | Линейные размеры | 30 |

|

|

|

|

|

| 5 | 6 | 36 |

| 19 | 64 |

| 7 | Фаски | 5 |

|

|

|

|

|

|

|

|

|

| 5 | 100 |

| 8 | Радиусы скруглений | 17 |

|

|

|

|

|

|

|

|

|

| 17 | 100 |

КЭД с высокой точностью обработки - 50%

КЭД со средней точностью обработки - 25%

КЭД со свободными размерами - 25%

Вывод: Конструкция детали по точностным требованиям технологична, т.к. обработка детали в целом обеспечивается экономичными методами обработки

Таблица 3.8 - Анализ технологичности конструкции детали по параметрам шероховатости поверхности (ГОСТ 2789-73).

| №№ п.п. | Наименова-ние КЭД | Общее количество КЭД | Количество КЭД имеющих следующую шероховатость поверхности Ra, (Rz)*, мкм |

| 40-20 (%) | 6,3-1,25 (%) | 1,25-0,63 (%) |

| 1 | Наружные ци-линдрические поверхности | 10 |

| 10 (100) |

|

| 2 | Конические поверхности | 1 |

|

| 1 (100) |

| 3 | Пазы | 2 | 2 (100) |

|

|

| 4 | Элементы зубчатого профиля | 1 |

|

| 1 (100) |

| 5 | Торцевые поверхности | 3 |

| 3 (100) |

|

| 6 | Радиусные поверхности | 17 |

| 17 (100) |

|

| 7 | Внутренние отверстия | 2 | 1 (50) | 1 (50) |

|

Выводы: Доля поверхностей с Rz = 4020 мкм - 28,4%

Доля поверхностей с Ra = 6,31,25 мкм - 56,8%

Доля поверхностей с Ra = 1,250,63 мкм - 14,8%.

Особо высоких требований нет, поэтому деталь технологична.

3.3 Определение типа производства

3.3.1 Режим работы и фонды времени

Понятие режим работы включает количество рабочих дней в году, рабочих смен в сутки и продолжительность смены. Различают календарный, номинальный и эффективный фонды времени работы оборудования и рабочих. Полный календарный годовой фонд времени показывает число часов в году, т.е. 24x365=8760 (час). Номинальный (Фн) годовой фонд времени определяет количество возможных рабочих часов в году в соответствии с режимом работы, без учета потерь. Номинальный фонд времени работы оборудования для 41-часовой рабочей недели, с 8 ми праздничными днями, с нормальными условиями работы и прерывистым технологическим процессом приведен в таблице 3.9.

Эффективный (расчетный) годовой фонд времени (Фэ) - определяет количество часов, которое может быть полностью использовано для производства и получается исключением из номинальных потерь.

Для оборудования планируется только потери, учитывающие простой

оборудования в планово-предупредительном ремонте, другие виды потерь не учитываются.

Номинальный фонд времени работы рабочих приведен в таблице 1.2. Для рабочих планируется потери рабочего времени на очередные отпуска, болезни и т.д. по статистическим данным. Эффективный фонд времени работы рабочих приведен в таблице 3.10. Данные таблиц приводятся в соответствии с [4].

Таблица 3.9 - Эффективный годовой фонд времени работы оборудования (Фэ) при 41-ой часовой рабочей недели и 8-ми праздничных дней в году

| Оборудование | В 2 смены |

| Вид | масса, т. | Фн, час | потери, % | Фэ, час |

| Металлорежущие станки с ЧПУ | до 10 | 4140 | 4,7 | 3945 |

| Универсальное металлорежущее оборудование | до 10 | 4140 | 1,9 | 4060 |

Таблица 3.10 - Эффективный годовой фонд времени работы рабочих

| Продолжительность рабочей недели, час | Фн, час | Продолжительность основного отпуска, дней | Потери, % | Фэ, час |

| 40 | 2070 | 18 | 11 | 1840 |

3.3.2 Определение типа производства

Тип производства определяется по численному значению коэффициента закрепления операций, расчет которого приводится по ГОСТ 3.1108-74. Приближенно тип производства может быть определен по величине коэффициента серийности К:

,

,

гдеtв - такт выпуска деталей, мин/шт;

Tшт.к.ср. - среднее штучно-калькуляционное время выполнения основных операций, мин.

Такт выпуска определяется как:

,

,

где Fд - действительный годовой фонд времени работы оборудования при двухсменной работе, Fд = 4065 час;

N - годовой объем выпуска, N = 900 шт;

tв - такт выпуска, мин/шт.

Среднее штучно-калькуляционное или штучное время выполнения основных операций механической обработки определяется по данным базового техпроцесса (таблица 3.12).

Tшт.ср. = 400,4/17 = 23,5 мин,

мин/шт,

мин/шт,

Согласно [2], 10

3.4 Анализ схем базирования и выбор технологических баз

Назначение технологических баз начинается с выбора технологических баз для выполнения первой операции.

Технологическая база, используемая при первом установе заготовки, называется черновой технологической базой. В качестве черновой технологической базы выберем поверхность, относительно которой при первой операции могут быть обработаны поверхности, используемые при дальнейших операциях как технологические базы, это наружная цилиндрическая поверхность, т.к. это деталь типа тела вращения, класса валов и базирование заготовки на последующих операциях происходит по центровым отверстиям торцов вала.

Обработка всех основных поверхностей происходит при базировании заготовки по центровым отверстиям и торцу. Такая схема базирования позволяет соблюсти принципы совмещения (в этом случае для диаметральных размеров измерительной и технологической базами является ось детали) и постоянства баз (заготовка устанавливается в центра и обрабатывается без переустановов и смен баз).

Обработку шпоночных пазов целесообразно проводить с использованием делительного устройства. Базирование заготовки при этом будет происходить по наружной цилиндрической поверхности и торцу, а установка - в трехкулачковый патрон. Также данную схему базирования и установки можно применить для обработки резьбового отверстия.

Схемы базирования и установка заготовки приведены в таблице 3.11.

Вывод: Проанализировав приведенные в таблице 3.11 схемы базирования и схемы их реализации, а также погрешности базирования, возникающие при установке заготовки, можно сделать вывод о возможности применения выбранных схем в проектном варианте технологического процесса.

Таблица 3.11 Схемы базирования на операциях технологического процесса

| Схема базирования и установки | Погрешность базирования на выдерживаемый размер | Наименование операции |

|

|

| Фрезерно-центровальная |

|

|

| Токарная с ЧПУ |

|

| Зубо-фрезерная |

|

|

| Токарно-винторезная |

|

| Фрезерная с ЧПУ |

3.5 Разработка технологического маршрута обработки деталиаготовка деталь вал

3.5.1 Анализ базового техпроцесса

Технологический процесс обработки детали по данным базового предприятия приведен в таблице 3.12.

Анализ базового варианта показал, что во всех операциях используется устаревшее универсальное оборудование, используется много ручных слесарных и разметочных операций.

При обработке вала происходит частые переустановы детали в процессе обработки различных поверхностей. Это приводит к увеличению погрешностей базирования и установки, дополнительным затратам вспомогательного времени на установку и выверку изделия, а также настройку режущего инструмента на выполняемый размер. Каждый универсальный станок может выполнить только определенную часть технологического процесса, что приводит к увеличению количества операций и оборудования.

На операциях 015 и 020 происходит обработка технологических баз – зацентровка торцов детали. Из-за того, что обработка происходит с переустановом детали по необработанной поверхности, возникает погрешность в соосности центровых отверстий. Далее производится поэтапная обработка изделия на токарных станках с последовательной термообработкой.

Для фрезерования шпоночных пазов требуется дополнительное время на разметочную операцию. В результате можно прийти к выводу, что данный технологический процесс является малопроизводительным и не экономичным

В технологическом процессе присутствует много ручных - разметочных и слесарных - операций. Данные операции являются малопроизводительными, утомительными для рабочих. При их выполнении возникает дополнительные погрешности, что может привести к увеличению бракованных изделий.

В целом, последовательность обработки поверхностей соответстует принципам механической обработки, поэтому данный техпроцесс может быть взят за основу для разработки проектного варианта обработки детали «Вал»

Таблица 3.12 - Базовый техпроцесс обработки детали

| Наименование и содержание операции | Оборудование | Мощность кВт | tшт, мин. | tп.з., мин. |

| 005 Заготовительная Отрезать и править пруток | Пресс-ножницы |

|

|

|

| 010. Дробеструйная Поместить партию деталей в дробеструйную камеру. Обработать деталь согласно служебной инструк-ции и техническим требования чертежа | Дробеструйная камера | 25 | 17,6 | 7 |

| 015. Токарная Установить и переустановить деталь в патрон, закрепить. Подрезать торцы окончательно в размеры согласно чертежа с двух сторон. Центровать торцы – отв. центровое В5 ГОСТ 14034 | Токарно-винторезный станок 16К20 | 10 | 29,4 | 12 |

| 020. Токарная Обработать заготовку по контуру предварительно до Æ57,5; Æ77; Æ67,5 | Токарно-винторезный станок 16К20 | 10 | 26,8 | 12 |

| 025. Термообработка (закалка, отпуск) | Печь |

|

|

|

| 030. Токарная Произвести правку центровых отверстий с двух сторон вала | Токарно-винторезный станок 16К20 | 10 | 12,1 | 12 |

| 035 Токарная с ЧПУ Установить деталь в патрон, закрепить. Поджать центром со стороны задней бабки. Обработать поверхности Æ50n7, Æ55u7, Æ73,96-0,02 предварительно с припуском под шлифование. Обработать поверхности Æ39,5-0,3, Æ40+0,85, Æ64±0,2, Æ64-0,2 предварительно и окончательно в размеры согласно чертежа. Обработать 2 фаски 1,6х45 и 4 галтели R1 в размеры согласно чертежа. Проверить выполненные размеры. Контроль деталей выборочный – 20% | Токарно-винторезный станок 16К20Ф3 | 10 | 22,8 | 12 |

| 040. Токарная с ЧПУ Установить деталь в патрон, закрепить. Поджать центром со стороны задней бабки. Обработать поверхности Æ32-0,017, Æ57f8, Æ65f8, Æ64-0,04, Æ75+0,06, предварительно с припуском под шлифование. Обработать конусную поверхность Æ64±0,2 и Æ70-0,2, предварительно и окончательно в размеры согласно чертежа. Обработать 3 фаски 1,6х45 и 5 галтелей R2 в размеры согласно чертежа. Проверить выполненные размеры. Контроль деталей– 20% | Токарно-винторезный станок 16К20Ф3 | 10 | 14,2 | 12 |

| 045. Разметочная Установить деталь в тиски, закрепить. Нанести разметку для фрезерования 4 шпоночных пазов | Верстак |

| 8,4 | 9 |

| 050. Фрезерная Установить деталь в приспособление, закрепить. Фрезеровать шпоночный паз  . Переустановить деталь. Фрезеровать шпоночный паз . Переустановить деталь. Фрезеровать шпоночный паз  с другой стороны. Переустановить деталь. Фрезеровать и 2 шпоночных паза с другой стороны. Переустановить деталь. Фрезеровать и 2 шпоночных паза  с переустановом в размеры согласно чертежа. Проверить выполненные размеры. Контроль деталей 100 % с переустановом в размеры согласно чертежа. Проверить выполненные размеры. Контроль деталей 100 % | Фрезерный станок 6Р13 | 7,5 | 37,8 | 12 |

| 055. Слесарная Установить деталь в тиски, закрепить. Притупить острые кромки и опилить заусенцы в 4 шпоночных пазах | Верстак |

| 3 | 6 |

| 060. Шлифовальная Установить деталь в приспособление, закрепить. Шлифовать поверхности Æ50n7, Æ55u7,Æ73,96-0,02, Æ32-0,017, Æ57f8, Æ65f8,Æ64-0,04, Æ75+0,06, предварительно и окончательно в размеры согласно чертежа. Проверить выполненные размеры. Контроль деталей 100 % | Кругло-шлифовальный станок 3М151 | 10 | 66,4 | 9 |

| 065. Слесарная Установить деталь в приспособление, закрепить. Править шлифованные поверхности в случае выявления исправляемого брака | Верстак |

| 6,5 | 8 |

| 070. Зубофрезерная Установить деталь в делительную головку, закрепить. Фрезеровать фасонной червячной фрезой 34 зуба с углом наклона 1936’ на проход 2 раза со сменой инструмента. Проверить выполненные размеры. Контроль 50 % | Зубофрезерный станок 5К32П | 7,5 | 98,5 | 21 |

| 080. Слесарная Установить деталь в тиски, закрепить. Притупить острые кромки и опилить заусенцы на зубчатом венце | Верстак |

| 5 | 6 |

| 085. Расточная Установить деталь в приспособление, закрепить. Сверлить и рассверлить отв. Æ16,6 окончательно в размеры согласно чертежа. Расточить отв. Æ20 и фаску с углом 60 окончательно | Горизонтально-расточной станок 2620А | 10 | 19,2 | 15 |

| 090. Моечная Поместить партию деталей в моечную ванну. Промыть детали в течение 3 мин согласно инструкции | Моечная ванна |

| 7,5 | 3 |

| 095. Контрольная Проверить выполненные размеры, согласно чертежа | Стол ОТК |

| 16,2 | 12 |

| 100. Притирочная (прикатка) Проверить и притереть зубчатое зацепление | Стенд |

| 9 | 6 |

3.5.2 Разработка проектного варианта маршрута обработки

На основании анализа недостатков базового маршрута обработки детали вал в дипломной работе предлагаются следующие организационно-технические мероприятия по его усовершенствованию.

1) Вместо заготовки-проката предлагается использовать заготовку, полученную методом горячей объемной штамповки в закрытых штампах на КГШП. Это позволит с одной стороны сэкономить материал детали (масса штампованной заготовки mшт=19,42 кг, а масса заготовки-проката mп= 25,4 кг), с другой стороны позволит уменьшить объем механической обработки детали (в частности, исключить из техпроцесса операцию 020 чернового точения).

2) За счет применения штампованной заготовки возможно проводить термообработку сразу после заготовительной операции, что позволит исключить из техпроцесса операцию 030 – правка центровых отверстий.

3) На первой операции для обработки центровых отверстий предлагается использовать фрезерно-центровальную операцию. Это позволит за счет одновременной обработки торцов детали с двух сторон не только сэкономить основное и вспомогательное время, но и избежать погрешности в соосности центровых гнезд и, таким образом, уменьшить погрешности дальнейшей обработки.

4) Вместо универсального оборудования для обработки предлагается использовать станки с ЧПУ. Это позволит обработать основные поверхности с минимальным количеством переустановов, что приведет к повышению точности обработки и уменьшению вспомогательного времени, затрачиваемого на установку детали, контроль размеров и смену инструмента. Кроме того, использование станков с ЧПУ позволит исключить из техпроцесса такие ручные операции, как разметка, и уменьшить количество ручных слесарных операций. Т. к. производство среднесерийное, то дорогостоящее оборудование с ЧПУ, которое легко переналаживается, может быть задействовано для обработки других деталей.

5) Применение для шлифования шеек вала станка с ЧПУ позволит исключить из техпроцесса операцию 065 – правка шлифованных поверхностей.

6) Предлагается на операции Токарная с ЧПУ производить обработку в центрах с применением поводкового центра, что позволит обработать все цилиндрические поверхности за один установ и избежать переустанова.

7) Применение для фрезерования шпоночных пазов станка с ЧПУ позволит исключить из техпроцесса разметочную операцию 045.

8) В проектном варианте предлагается использовать инструменты с режущей частью из твердых сплавов. Несмотря на то, что такие инструменты дороже инструментов из быстрорежущих сталей, они обладают стойкостью, в несколько раз выше последних. Кроме того, это позволит применять интенсивные режимы резания, что приведет к уменьшению основного времени.

Проектный вариант маршрута обработки приведен в таблице 3.13.

Таблица 3.13 - Проектный вариант маршрута обработки детали

| № опер | Наименование и эскиз операции | Оборудование |

| 005 | Заготовительная | Штамп |

| 010 | Дробеструйная | Установка |

| 015 | Термическая | Печь |

| 020 | Фрезерно-центровальная

| МР73Ф4 |

| 025 | Токарная с ЧПУ

| SE-320 |

| 030 | Фрезерная с ЧПУ

| FSS400NC |

| 035 | Зубофрезерная

| 5А26ВФ3 |

| 040 | Шлифовальная с ЧПУ

| PF-51 |

| 045 | Слесарная | Верстак |

| 050 | Токарно-винторезная

| CU-630 |

| 055 | Моечная | Ванна |

| 060 | Контрольная | Приспособлен |

| 065 | Притирочная (прикатка) | Стенд |

3.5.3 Определение состава средств технологического оснащения

В составе средств технологического оснащения проектного варианта обработки предусматривается:

а) Оборудование: Наибольший экономический эффект при серийном типе производства обеспечивают станки с ЧПУ, которые дают возможность быстрой переналадки при переходе от изготовления одной детали к другой. Для обработки эле-ментов зубчатого зацепления используются специали-зированные станки;

б) Приспособление: Для условий среднесерийного производства применяют универсально-сборные, или универсальные пере-налаживаеимые механизированные приспособления;

в) Инструмент: Применяется стандартный инструмент.

Модели оборудования, используемого в техпроцессе приведены в таблице 3.13, а технические характеристики станков даны ниже.

Технические характеристики токарного станка с ЧПУ мод. «SE 320 Numeric»

Расстояние между центрами, мм750

Диаметр обработки над станиной, мм320

Диаметр обработки над суппортом, мм170

Диаметр патрона, мм160 (200)

Диапазон частот вращения шпинделя, об/мин1-880 / 1-3500

Диаметр отверстия шпинделя, мм42

Перемещение поперечного суппорта, мм183

Перемещение продольного суппорта, мм790

Скорость быстрых перемещений - поперечных, м/мин5

Скорость быстрых перемещений - продольных, м/мин10

Инстументальная головка быстросъёмная система Multifix

Количество инструментов, шт8

Конус задней бабки Морзе МК4

Ход пиноли задней бабки, мм120

Диаметр пиноли задней бабки, мм60

Мощность главного привода, кВт7

Габариты станка, мм2415х1490х1735

Масса станка, кг1600

Рисунок 3.2 - Токарный станок с ЧПУ TRENS мод. «SE 320 Numeric»

Технические характеристики зуборезного полуавтомата с ЧПУ5А26ВФ3

Степень точности нарезаемыхзубчатых колес не менее 5-6 по ГОСТ 1758-81

Наибольший диаметр обрабатываемого изделия, мм 320 (415)*

Наибольший внешний окружной модуль, мм 12

Наибольшая внешняя высота зуба, мм 25

Наибольшее среднее конусное расстояние, мм 195

Наибольшая ширина зубчатого венца, мм 65

Наименьший угол делительного конуса, градусы 5

Число зубьев изделия 5 - 150

Наибольшее гипоидное смещение, мм ±70

Диаметр конусного отверстия шпинделя бабки изделия, мм 100

Расстояние от торца шпинделя бабки изделия до центра станка, мм 100 - 400

Номинальный диаметр зуборезных головок, мм 100 - 315

Наибольшая радиальная установка инструментального

шпинделя относительно оси люльки, мм 180

Частота вращения инструментального шпинделя, об/мин 20-250

Угловая скорость подачи обкаткой, град/с 0.3 - 9.0

Мощность электродвигателя главного движения, кВт 7.5

Суммарная мощность установленных электродвигателей, кВт 21,08

Габаритные размеры станка с отдельно расположенными станцией

гидропривода и электрошкафом,мм, не более 3100x3095x2090

Масса станка, кг, не более 8 700

Рисунок 3.3 - Зуборезный полуавтомат с ЧПУ5А26ВФ3

Технические характеристики фрезерного станка с ЧПУ мод. FSS400CNC

Основные технические характеристики

Класс точности станкаН по ГОСТ 8-82

Предельные размеры устанавливаемой заготовки, мм1000 х 400 х 500

Предельные размеры обрабатываемой поверхности, мм 850 х 350 х 380

Наибольшая масса устанавливаемой заготовки, кг 600

Размеры поверхности стола, мм 1600 х 400

Наибольший диаметр инструмента, мм:

при полной загрузке магазина 125

при свободных соседних гнёздах160

Максимальный вылет инструмента от торца шпинделя, мм 200

Наибольшая масса оправки с инструментом, кг 10

Конус для крепления инструмента в шпинделе ISO50

Количество гнёзд под инструмент в магазине, шт. 12

Наибольшее перемещение рабочих органов станка, мм:

продольное перемещение стола по оси Х 1000

вертикальное перемещение стола по оси Y 500

вертикальное перемещение ползуна по оси Z 300

вертикальное перемещение консоли по оси Z1 400

Расстояние от плоскости стола до торца шпинделя, мм:

наименьшее 100

наибольшее 800

Дискретность задания перемещений по осям X, Y, Z, мм 0,001

Количество одновременно управляемых координат

при линейной интерполяции 3

Пределы частот вращения шпинделя, об/мин 21 … 4500

Пределы рабочих подач по осям X, Y, Z, мм/мин 3 … 10000

Пределы скоростей быстрых перемещений:

по осям X и Y, мм/мин 15000

по оси Z, мм/мин 15000

по оси Z1, (установочное), мм/мин 1000

Мощность привода главного движения, кВт 12

Наибольшее усилие подачи, Н:

стола (оси X и Y) 5000

ползуна (ось Z) 3000

Наибольший крутящий момент на шпинделе, Нм 510

Габаритные размеры станка, мм 3285 х 3540 х 3126

Масса станка, кг 6600

УЧПУ Sinumerik 802D

Рисунок 3.4 - Вертикальный консольно-фрезерный станок с ЧПУ FSS400CNC

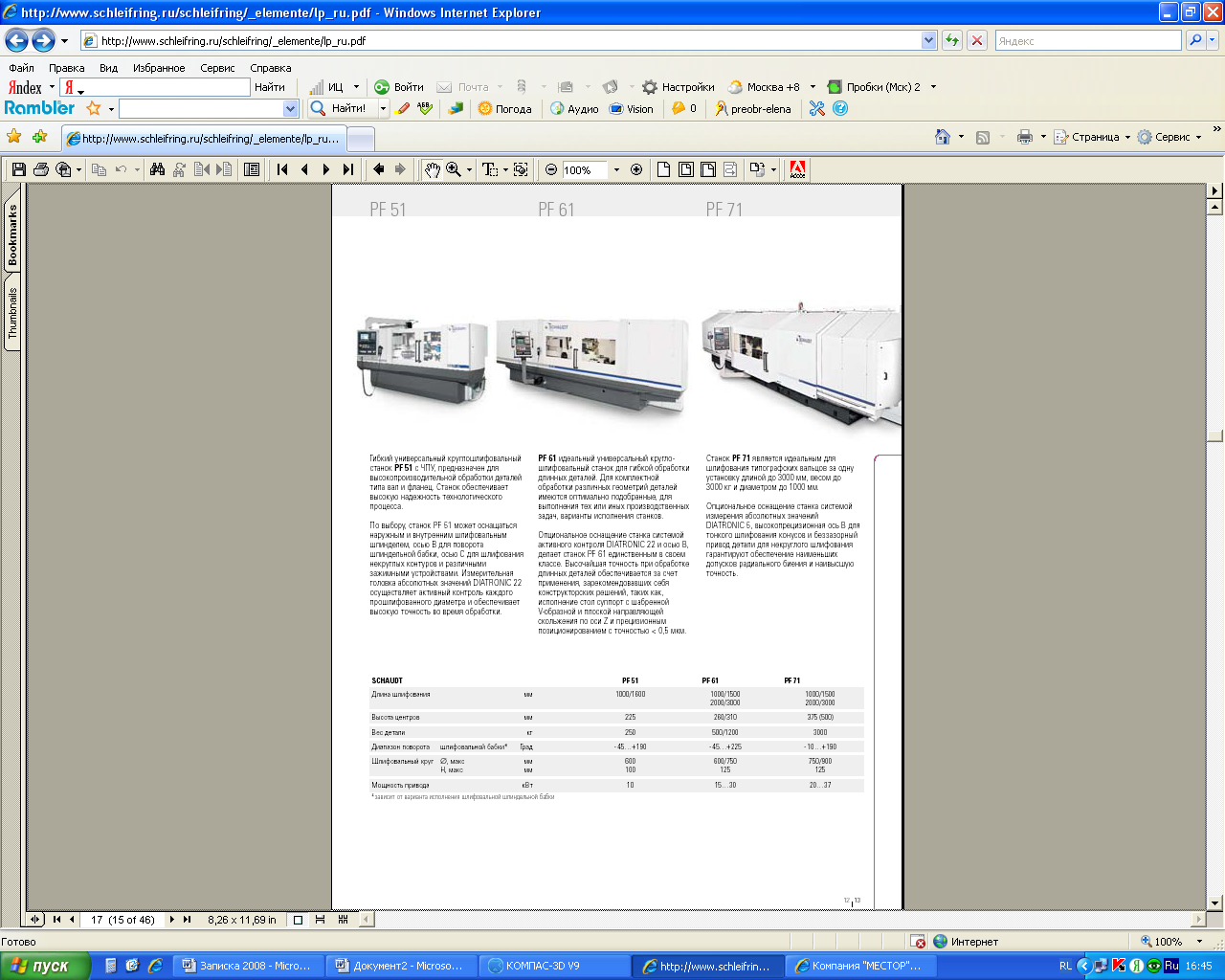

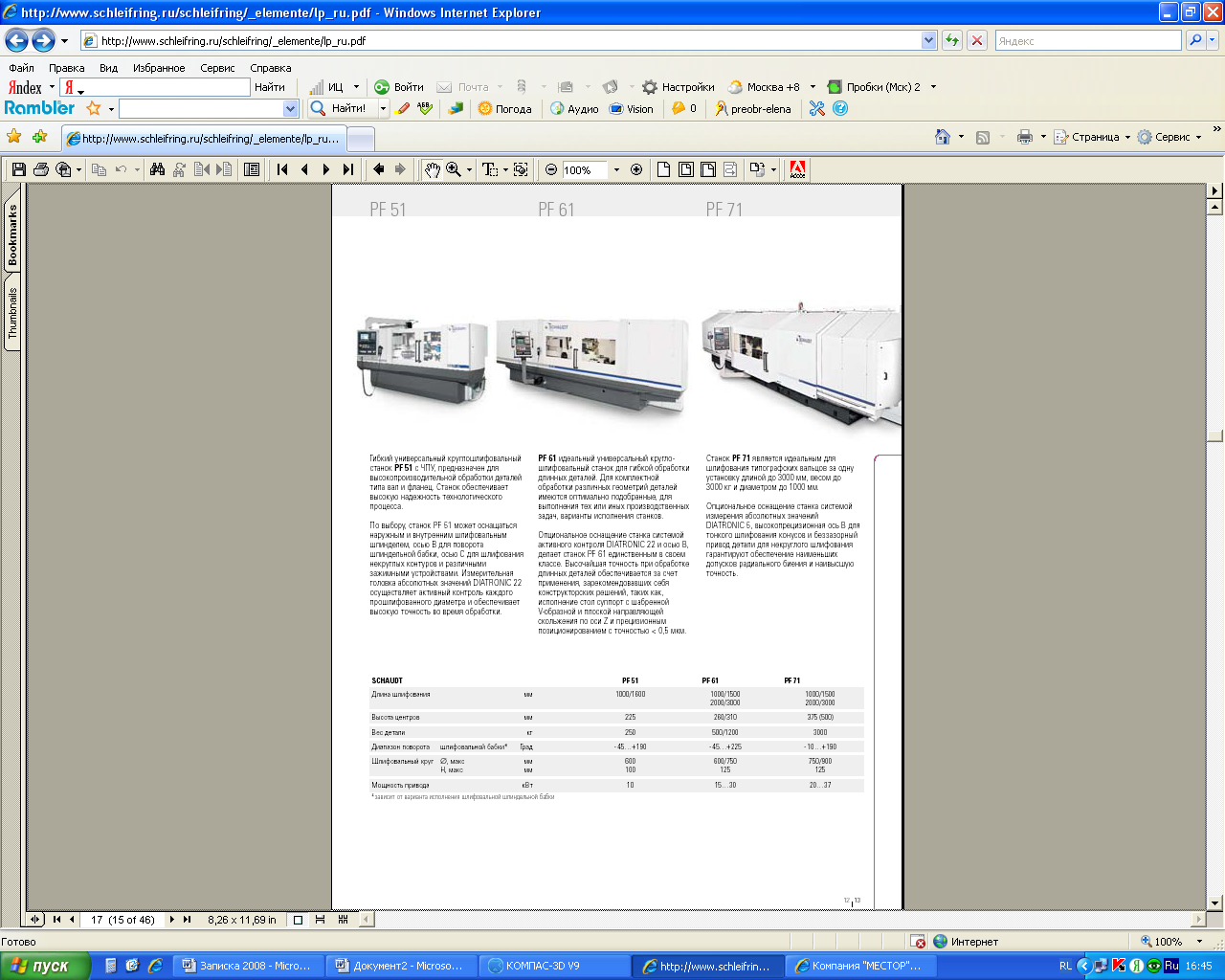

Технические характеристики круглошлифовального станка с ЧПУ модели PF-51

Cтанок PF 51 оснащается наружным и внутренним шлифовальным шпинделем, осью В для поворота шпиндельной бабки, осью С для шлифована некруглых контуров и различными зажимными устройствами Измерительная головка абсолютных значений DIATRON1C 22 осуществляет активный контроль каждого прошлифованного диаметра и обеспечивает высокую точность во время обработки.

Длина шлифования, мм 1000

Высота центров, мм 225

Вес детали, кг250

Диапазон поворота шлифовальной бабки, град-45…+190

Шлифовальный кругØ макс, мм600

Н, макс, мм100

Мощность привода, кВт10

Рисунок 3.5 - Круглошлифовальный станок с ЧПУ модели SCHAUDT PF-51

Технические характеристики токарно-винторезного станка мод. CU 630

Основные параметры

Высота центров, мм 315

Диаметр обработки над станиной, мм 630

Диаметр обработки над суппортом, мм 430

Диаметр обработки над выемкой в станине, мм 830

Ширина направляющих, мм 400

Расстояние между центрами, мм 1000, 1500, 2000, 3000, 4000, 5000

Шпиндель

Передний конец№11

Диаметр отверстия шпинделя, мм 103

Конусное отверстие шпинделя, Metric120

Передняя бабка

Количество скоростей шпинделя21

Диапазон оборотов, об/мин12,5-1250

Мощность главного привода, кВт 7,5

Подачи

Количество подач120

Диапазон продольных подач, мм/об 0,039-12

Диапазон поперечных подач, мм/об 0,018-6

Резьба

Количество резьб64

Шаг миллиметровой резьбы, мм 0,5-120

Шаг дюймовой резьбы, вит/1 60-1/4

Шаг модульной резьбы, мм 0,125-30

Перемещения

Ход поперечных салазок, мм 315

Ход верхних салазок, мм 130

Пиноль

Диаметр пиноли, мм 75

Конус пиноли, Morse No.5

Ход пиноли, мм 230

Вес, кг 3900

Рисунок 3.6 - Универсальный токарно-винторезный станок модели CU 630

3.5.4 Выбор средств автоматизации производственного процесса

Уровень и способы автоматизации зависят от серийности производства и оснащенности его техническими средствами.

Средства производства, выпускаемые машиностроением, имеют две полярные разновидности:

- универсальное оборудование с ручным управлением, обеспечивающее наибольшую гибкость производства;

- автоматические линии с жесткой программой работ, обеспечивающие наиболее высокую производительность труда.

Остальное оборудование занимает промежуточное положение.

Развитие автоматизации оборудования позволяет поднять производительность труда.

Автоматизация имеет целью исключить последовательно различные функции, выполняемые рабочим - станочником.

Существует 5 уровней автоматизации производства. В проектном варианте технологического процесса имеют место первые два уровня автоматизации:

Первый уровень автоматизации - автоматизация цикла обработка. Она заключается в управлении последовательностью и характером движений рабочего инструмента в целях получения заданной формы, размеров и качества поверхности на обрабатываемой детали. Наиболее полное воплощение автоматизация этого уровня получила в станках с числовым программным управлением (ЧПУ). При этом обеспечивается возможность оптимально осуществлять функции управления практически для неограниченной номенклатуры деталей. Производительность труда возрастает в 2-4 раза по сравнению со станками, имеющими ручное управление.

Токарные, фрезерные, шлифовальные станки с оперативной системой управления (ОСУ) позволяют осуществлять программирование непосредственно на станке с вводом управляющей программы (УП) с помощью клавиатуры пульта станка. При ручном вводе программ управляющее устройство станка в определенной последовательности запрашивает у оператора информацию на каждую ступень обработки (выдерживаемые размеры, частота вращения шпинделя, подача и т.п.), которую он вводит нажатием соответствующих клавиш.

В памяти устройства хранятся различные стандартные циклы (нарезание резьб, сверление, обработка сфер и др.), программирование которых требует от оператора только указания необходимых размеров. При этом осуществляется автоматическое разделение припуска между отдельными ходами инструмента, обеспечивающее постоянство объема снимаемой стружки.

Траектория движения инструмента вычисляется автоматически, и оператор освобождается от трудоемких расчетов опорных точек, поэтому некоторые системы позволяют осуществлять программирование непосредственно по чертежу или операционному эскизу. Предусмотрена возможность редактирования программ непосредственно на рабочем месте.

В условиях единичного, мелкосерийного и среднесерийного производства станок с оперативным управлением CNC, обеспечивающей быструю смену наладки и высокую производительность, успешно заменяют несколько станков с ручным управлением. При этом все токарные операции, выполняемые на станке с CNC, осуществляются стандартными инструментами без фасонных резцов и копиров.

Примером такого станка является станок выпускаемой отечественной промышленностью - токарно-винторезный станок 16К20Ф3 с оперативной системой управления “Электроника НЦ-31”, построенной на базе микропроцессорного набора, позволяет осуществлять хранение в памяти до шести программ по 250 команд (программа обработки обычного валика составляет 50-70 команд). Дискретность продольных перемещений - 0,01 мм, поперечных - 0,005 мм.

Точность обработки на станке определяется следующими характеристиками: Постоянством диаметра в поперечном сечении - 0,008 мм; плоскостью обработанной торцевой поверхности на диаметре 250 мм - 0,010 мм; отклонением профиля фасонной поверхности от теоретического - 0,04 мм. Наибольшие отклонения размеров ступенчатых валов, обработанных по программе, составленной при обработке первой детали, от размеров первой детали по диаметру и длине не превышает - 0,03 мм.

Второй уровень автоматизации - автоматизация загрузки (установки и снятия детали со станка). Это весьма эффективная область автоматизации, позволяющая рабочему, обслуживать несколько единиц технологического оборудования.

Наибольшей универсальностью и быстрой переналадкой обладают промышленные роботы (ПР), используемые в качестве загрузочных устройств. Особенно актуально применение для загрузки-разгрузки станка промышленных роботов в тех случаях, когда масса заготовки превышает 5 кг и рабочий-станочник не может вручную осуществлять установку заготовки на станок.

Второй уровень автоматизации все чаще обеспечивается созданием роботизированных технологических комплектов (РТК), в которых робот обслуживает одну единицу или группу оборудования. Одно из преимуществ ПР - возможность быстрой переналадки, поэтому их применение наиболее эффективно в условиях частой смены объектов производства.

Наиболее типичная схема применения ПР - единичное обслуживание оборудования, обеспечивается автономным или встроенным в оборудование ПР. Минимальные задачи решаемые таким РТК, состоят в автоматизации операцией обработки детали, ее установки - снятии, базировании и фиксации в рабочей зоне, а также в обеспечении связи с транспортными и информационными потоками основного производства.

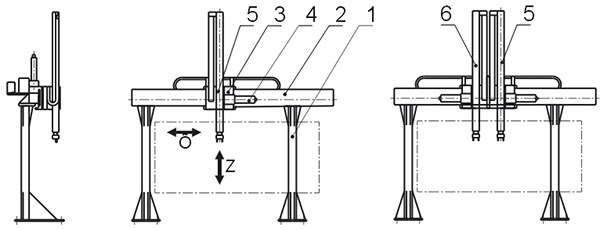

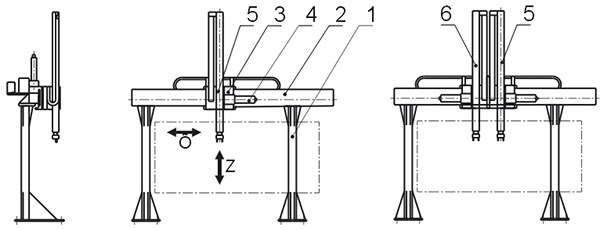

Промышленный робот СМ40Ф2.80.01 (рисунок 3.6) с программным управлением предназначен для загрузки деталей типа тел вращения в станок с горизонтальной осью шпинделя. Данный робот является портальным, что позволяет размещать его над станком, уменьшает производственную площадь, делает возможным свободный доступ в зону обработки для наладчика. Привод ПР - электрогидравлический шаговый. Система координат - угловая.

Модульная конструкция робота позволяет создавать исполнения с компоновочной схемой, обеспечивающей требуемый уровень автоматизации, оптимальные функциональные возможности, отсутствие избыточности в конструкции и параметрах.

В общем случае ПР (рисунок 3.7) включает в себя шесть основных модулей, определяющих компоновочную схему и параметры ПР: опора (поз. 1), портал (мост) (поз. 2), каретка (поз. 3), привод (поз. 4), модуль подъёма левый (поз. 5), модуль подъёма правый (поз. 6). Изменяя количество и исполнения модулей можно создавать оптимальные технические решения (рисунок 3.8).

Рисунок 3.7 - Модульная конструкция робота СМ40Ф2.80.01

Рисунок 3.8 - Возможные компоновки робота СМ40Ф2.80.01

ПР комплектуется быстросменными широкодиапазонными самоцентрирующими захватными устройствами. Имеется специальный датчик для определения положения заготовок на позициях вспомогательных устройств. Предусмотрено устройство светозащиты, обеспечивающее безопасность эксплуатации оборудования. Система управления - позиционная типа УПМ-331. Число управляемых от устройства ЧПУ координат (всего одновременно) 3/2; программирование происходит методом обучения.

Технические характеристики данного ПР приведены в таблице 3.14.

Таблица 3.14 - Технические характеристики ПР СМ40Ф2.80.01

| Грузоподъемность, кг | 40 |

| Число степеней подвижности, | 4 |

| Число захватных устройств, шт. | 1 |

| Точность позиционирования, мм | 1,00 |

| Наибольший диаметр и длина заготовок, мм | D = 250 L = 1200 |

| Максимальные линейные перемещения, мм | 1900 |

| Углы поворота плеча, локтя, | 90 90 |

| Максимальная скорость перемещений, м/с, плеча локтя | 0,8 0,6 |

3.6 Разработка технологических операций

3.6.1 Выбор последовательности переходов

Выбор последовательности переходов проводится для операций подвергшихся структурным изменениям или для операций, не имевших место в базовом варианте. Таковыми являются

1)Фрезерно-центровальная операция.

2)Токарная операция с ЧПУ.

3)Контрольная операция.

На фрезерно-центровальной операции планируется следующие технологические переходы:

1)Одновременное фрезерование торцов заготовки торцевыми фрезами в размер 633,50,5 мм.

2)Сверление с двух сторон (одновременное) центровых отверстий согласно ГОСТ 14034-074.

Токарная операция с использованием РТК предусматривает следующие технологические переходы:

1...13. Чистовое точение по контуру детали с двух сторон

14...16. Обработка канавок

17...18. Обработка профиля гребней

Контрольная операция включает в себя следующие технологические переходы:

1…5. Контроль радиального биения детали.

6…10. Контроль симметричности стенок шпоночного паза.

11…14. Контроль параллельности стенок шпоночного паза.

3.6.2 Выбор средств технологического оснащения

Выбор средств технологического оснащения включает определение модели станка, приспособлений, инструмента (режущего и измерительного).

Модели оборудования и их технические характеристики подробно рассмотрены в п. 3.5.3..

Выбор системы станочного приспособления.

Система станочных приспособлений выбирается исходя из зоны рентабельности их применения по ГОСТ 14.305-73:

Планируемый период производства - 5 лет.

Операция - зубофрезерная.

Содержание операции - фрезерование косозубого профиля.

Коэффициент загрузки приспособления, Кз:

,

,

где Tшт - штучное время выполнения операции, мин., Tшт = 98 (мин);

N - годовая программа выпуска, шт/год, N = 900 (шт/год);

Fд - годовой фонд времени, час, Fд = 4060 (час). Тогда,

C учетом периода производства и величины Кз, согласно [10] находим, что наиболее рентабельная система станочного приспособления - УНП (универсальное наладочное приспособление).

Выбор системы станочных приспособлений для остальных операций технологического процесса не производится, т.к. применяются приспособления используемые в базовом варианте, за исключением операции 020 (токарная), где применяется поводковый торцевой патрон. Технические характеристики патрона приведены в таблице 3.15.

Таблица 3.15 - Технические характеристики торцевого поводкового патрона

| Диаметр закрепляемых заготовок | 20 - 60 (мм) |

| Максимальное усилие поджима центром задней бабки станка | 12 (КН) |

| Максимальная частота вращения шпинделя станка, мин-1 | 3500 |

| Масса патрона | 9,2 (кг) |

Выбор инструмента.

В проектном варианте технологического процесса применяется стандартный режущий и контрольный (измерительный) инструмент. Режущий инструмент с механическим креплением твердосплавных пластин Т15К6.

3.6.3 Расчет межоперационных припусков

В разделе 2 пояснительной записки припуски на механическую обработку были назначены по табличным данным. Для уточнения назначенных припусков и определения межоперационных припусков необходимо рассчитать величину припусков расчетно-аналитическим методом.

Расчет припусков проведем для поверхности, точностные требования к которой наиболее высокие:  .

.

Маршрут обработки данной поверхности:

1)Черновое точение.

2)Чистовое точение.

3)Шлифование.

Минимальный припуск на обработку рассчитывается по формуле:

,

,

гдеRzi-1 - высота неровностей профиля на предшествующем переходе;

hi-1 - глубина дефектного поверхностного слоя на предшествующем переходе;

i-1 - суммарное отклонение расположения поверхности;

Ei - погрешность установки заготовки на выполняемом переходе.

Суммарное отклонение расположения поверхности рассчитывается по формуле:

,

,

гдеk - общее отклонение осей от прямолинейности,

,

,

где  - размер до сечения в котором определяется кривизна от базового сечения заготовки,

- размер до сечения в котором определяется кривизна от базового сечения заготовки,

(мм);

(мм);

- удельная кривизна,

- удельная кривизна,  =3 (мкм/мм) согласно [3],

=3 (мкм/мм) согласно [3],

(мкм);

(мкм);

- смещение оси заготовки в результате погрешности центрирования,

- смещение оси заготовки в результате погрешности центрирования,

,

,

где T - допуск на диаметральный размер базы заготовки используемой при центрировании, T = 1,8 мм (для призм).

(мм) = 500 (мкм),

(мм) = 500 (мкм),

и окончательное суммарное отклонение, согласно (2.2.):

(мкм).

(мкм).

Величина  для чернового обтачивания:

для чернового обтачивания:

,

,

где  - коэффициент уточнения,

- коэффициент уточнения,

= 0,06 - для чистового точения.

= 0,06 - для чистового точения.

(мкм)

(мкм)

Результаты расчета сведены в таблицу 3.16.

Параметры Rz и h определены согласно [3] и сведены в таблицу 3.16

Определяем минимальный припуск по каждому переходу:

Для чернового обтачивания:

(мкм),

(мкм),

Для чистового обтачивания:

(мкм),

(мкм),

Для шлифования:

(мкм),

(мкм),

Рассчитаем наименьшие размеры по технологическим переходам. К наименьшим предельным размерам выполняемого перехода добавляется min расчетный припуск. Расчет ведется от min размера детали:

1.55,087 (мм)

2.55,087 + 0,120 = 55,207 (мм)

31.55,207 + 0,616 = 55,823 (мм)

3455,823 + 3,53 = 59,35 (мм)

Наибольшие размеры по переходам:

1.55,087 + 0,030 = 55,117 (мм)

2.55,207 + 0,074 = 55,281 (мм)

3.55,823 + 0,3 = 56,123 (мм)

4.59,35 + 1,9 = 61,25 (мм)

Максимальные припуски по переходам:

1.55,281 - 55,117 = 0,164 (мм)

2.56,123 - 55,281 = 0,842 (мм)

3.61,25 – 56,123 = 5,127 (мм)

Общий max и min припуск:

(мм)

(мм)

(мм)

(мм)

Проверка:  (мм)

(мм)

(мм)

(мм)

Определяем предельные размеры заготовки

Dmin = 59,35 мм

Dmax = 61,25 мм

Согласно назначенным табличным припускам:

Dmin = 59,1 мм

Dmax = 61,6 мм

Таким образом видно, что величина назначенных табличных припусков несколько превышают величину рассчитанных припусков. Однако, данная разница не велика, поэтому перерасчет припусков не требуется и можно использовать назначенные табличные припуски.

Таблица 3.16 - Расчетная таблица припусков на механическую обработку

| Маршрут обработки поверхности 55u7 | Элементы припуска | Рассчитанные величины | Допуски на выпол-няемые р-ры, мкм | Принятые размеры по переходам, мкм | Предель-ные припуски |

| Rz | h |

| E | Zi, мкм | min | Т | max | min | 2Zmax | 2Zmin |

| Заготовка | 400 | 320 | 1045 | - | - | 59,63 | 1900 | 61,25 | 59,63 |

|

|

| Точение: Черновое | 125 | 120 | 63 | 0 | 3530 | 55,823 | 300 | 56,123 | 55,823 | 5127 | 3530 |

| Чистовое | 30 | 30 | - | 0 | 616 | 55,207 | 74 | 55,281 | 55,207 | 842 | 616 |

| Шлифование | - |

| - | 0 | 120 | 55,087 | 30 | 55,117 | 55,087 | 134 | 120 |

|

|

|

|

|

|

|

|

|

| Σ | 6136 | 4266 |

3.6.4 Расчет режимов резания на операцию 025 Токарная с ЧПУ

Глубина резания: Назначается исходя из величины межоперационных припусков и рекомендаций справочной литературы

Подача: Принимается максимально допустимой по мощности оборудования и требований точности размеров.

Для продольного точения согласно [3], S = 0,12(мм/об).

Для поперечного точения (точение канавок) S = 0,08(мм/об).

Скорость резания при точении рассчитывается по формуле:

, м/мин

, м/мин

гдеT - период стойкости инструмента, T = 40 (мин);

Для продольного точения:

Cv = 340, x = 0,15, y = 0,45, m = 0,20 - согласно [3];

Для поперечного точения:

Cv = 42,7, x = 0, y = 0,5, m = 0,30 - согласно [3];

Kv - коэффициент, учитывающий условия обработки

;

;

гдеKmv - коэффициент учитывающий влияние материала заготовки;

Knv = 0,9 - коэффициент учитывающий состояние поверхности;

Kuv = 0,65 - коэффициент учитывающий материал инструмента.

,

,

Kp = 1,0, nv = 1,0 согласно [3];

.

.

Частота вращения шпинделя определяется по формуле:

Минутная подача инструмента определяется по формуле:

Sмин = n*S

Сила резания рассчитывается по формуле:

, Н

, Н

где Pz,y,x - составляющие силы резания;

Для продольного и поперечного точения согласно [3]:

Cр = 300, x = 1,0, y = 0,75,n = -0,15;

Kp - поправочный коэффициент.

,

,

где Kмр - коэффициент учитывающий влияние качества обрабатываемого материала на силовые зависимости, Kмр =1,44;

Kер – коэффициент, учитывающий главный угол в плане, Kер= 1,0 при = 45;

Kyp - коэффициент учитывающий передний угол, Kyp = 1,0 при y = 10;

Kp - коэффициент учитывающий угол наклона главного лезвия, Kp = 1,0;

Krp - коэффициент учитывающий радиус при вершине r, отсутствует для материала режущей части из твердого сплава.

Мощность резания: Рассчитывается по формуле:

, кВт

, кВт

где Pz - составляющая силы резания, Н;

V - скорость резания, м/мин.

Режимы резания могут быть использованы, если выполняется условие:

Nст Np,

Основное технологическое время на токарной операции рассчитывается по переходам по формуле:

, мин

, мин

где L - длина пути, проходимого инструментом в направлении подачи, мм;

l - длина обрабатываемой поверхности, мм;

l1 - величина врезания и перебега инструмента, мм;

l2 - дополнительная длина на взятие пробной стружки, мм, l2 = 510 (мм);

n - частота вращения шпинделя в минутах;

S - подача, мм/об.

l = 48 (мм), l1 = 13 (мм), l2 = 5 (мм), согласно [5].

Рассчитанные режимы резания сведены в таблице 3.17.

Таблица 3.17 - Режимы резания на операцию 025 Токарная с ЧПУ

| Пере-ход | Инструмент | Глубина резания t, мм | Подача, Sо, мм/об | Подача минутная, Sм, мм/мин | Ско-рость V м/мин | Частота вращения n, об/мин | Т0, мин |

| 1 | Резец токарный проходной правый PDNIR2020K5 с режущей пластиной Т15К6 ГОСТ 24256-80 | 2,25 | 0,12 | 240 | 201 | 2000 | 2,31 |

| 2 | 2,5 | 0,12 | 240 | 361 | 2000 |

| 3 | 6,0/2 | 0,12 | 240 | 361 | 2000 |

| 4 | 2,25 | 0,12 | 240 | 411 | 2000 |

| 5 | 5,0/2 | 0,12 | 240 | 440 | 2000 |

| 6 | 2,5 | 0,12 | 240 | 471 | 2000 |

| 7 | 5,0/2 | 0,12 | 240 | 443 | 2000 |

| 8 | 2,75 | 0,12 | 240 | 468 | 2000 |

| 9 | Резец токарный проходной левый PDNIR2020K5 Т15К6 ГОСТ 24256-80 | 2,5 | 0,12 | 240 | 251 | 2000 | 0,86 |

| 10 | 2,25 | 0,12 | 240 | 254 | 2000 |

| 11 | 4,75/2 | 0,12 | 240 | 317 | 2000 |

| 12 | 2,25 | 0,12 | 240 | 349 | 2000 |

| 13 | 2,5 | 0,12 | 240 | 402 | 2000 |

| 14,15 | Резец канавочный | 13,5 | 0,08 | 24 | 61 | 300 | 1,33 |

| 16 | 13,5 | 0,08 | 24 | 60 | 300 |

| 17,18 | Резец фасонный | 12,0 | 0,08 | 24 | 59 | 300 | 0,83 |

| Σ | 5,33 |

Использован материал

https://knowledge.allbest.ru/manufacture/d-3c0b65625a2bd69a4c43a88521206c26.html

,

, ,

, мин/шт,

мин/шт,

,

,

.

. ,

,  ,

, ,

, - размер до сечения в котором определяется кривизна от базового сечения заготовки,

- размер до сечения в котором определяется кривизна от базового сечения заготовки, (мм);

(мм); - удельная кривизна,

- удельная кривизна,  (мкм);

(мкм); - смещение оси заготовки в результате погрешности центрирования,

- смещение оси заготовки в результате погрешности центрирования, ,

, (мм) = 500 (мкм),

(мм) = 500 (мкм), (мкм).

(мкм). для чернового обтачивания:

для чернового обтачивания: ,

, - коэффициент уточнения,

- коэффициент уточнения, (мкм)

(мкм) (мкм),

(мкм), (мкм),

(мкм), (мкм),

(мкм), (мм)

(мм) (мм)

(мм) (мм)

(мм) (мм)

(мм)

, м/мин

, м/мин ;

; ,

,

.

.

, Н

, Н ,

,

, кВт

, кВт , мин

, мин