Курс лекций по дисциплине:

МДК.01.01 «Технологические процессы изготовления деталей машин» Лекция 64 «Расчёт минимальных и максимальных припусков заготовки, расчёт исходных размеров на неё»

ПРАКТИЧЕСКАЯ РАБОТА

РАСЧЕТ ПРИПУСКОВ

Общие сведения

Припуск - это слой материала, удаляемый с поверхности заготовки последовательными переходами, с целью достижения требуемой формы, точности размеров и шероховатости обрабатываемой поверхности.

Припуски назначаются на каждый переход. Завышенные припуски увеличивают расход металла, объем металлообработки и себестоимость изготовления детали. Заниженные припуски не обеспечивают достижения нужного качества обработки и приводят к браку.

В машиностроении применяют опытно-статистический метод изготовления припусков на обработку. При этом методе общие и промежуточные припуски берут по таблицам, составленным на основе обобщения производственных данных. Недостатком этого метода является то, что припуски назначают без учета маршрута обработки детали, без учета схемы установки заготовки на станке, без учета погрешностей предшествующей обработки. Опытно-статистические припуски в большинстве своем завышены.

В данной практике будет разобран расчетно-аналитический метод определения припусков, он более точный, хотя и трудоемкий.

В основе расчетно-аналитического метода назначения припусков лежит определение минимально необходимого припуска на переход, который должен перекрыть следующие погрешности и который рассчитывается по формуле:

Z min =T i−1 +Rzi−1 +

min =T i−1 +Rzi−1 +  +

+ ,

,

где Ti-1- толщина дефектного слоя (наклеп, трещины, прижоги), оставшегося с предшествующего перехода, мкм;

Rzi-1 - высота микронеровностей, оставшихся с предшествующего перехода, мкм; ρi-1 – погрешность формы заготовки (коробление, изогнутость, биение), оставшаяся с предшествующего перехода, мкм;

εi-погрешность установки заготовки на выполняемом переходе, мкм.

Погрешность формы и погрешность установки являются векторными величинами и поэтому суммируются по правилу квадратного корня.

В случае, когда удаление припуска осуществляется одновременно с двух сторон поверхности (обтачивание, шлифование цилиндрических поверхностей), минимальный припуск, назначаемый на диаметр, удваивается, то есть берется

2·Zmin.

Значение величин дефектного слоя и шероховатость определяются методом получения заготовки и методом обработки.

Погрешность формы также зависит от метода получения заготовки. На последующих этапах обработки погрешность формы резко уменьшается и ее величина определяется коэффициентом уточнения, то есть: ρi=ρi-1 ·Ky. Значение

коэффициента уточнения приведены в работе ([1], стр. 187; [2], стр.33)

Погрешность установки заготовки на выполняемом переходе определяется

по формуле:

ε =  ;

;

где εб- погрешность базирования, которая возникает при несовпадении установочной и измерительной баз, рассчитывается в зависимости от схемы

установки ([3], стр. 104); εз- погрешность закрепления, возникающая в результате смещения установочной базы относительно опоры в результате упругих и контактных деформаций элементов приспособления и детали.

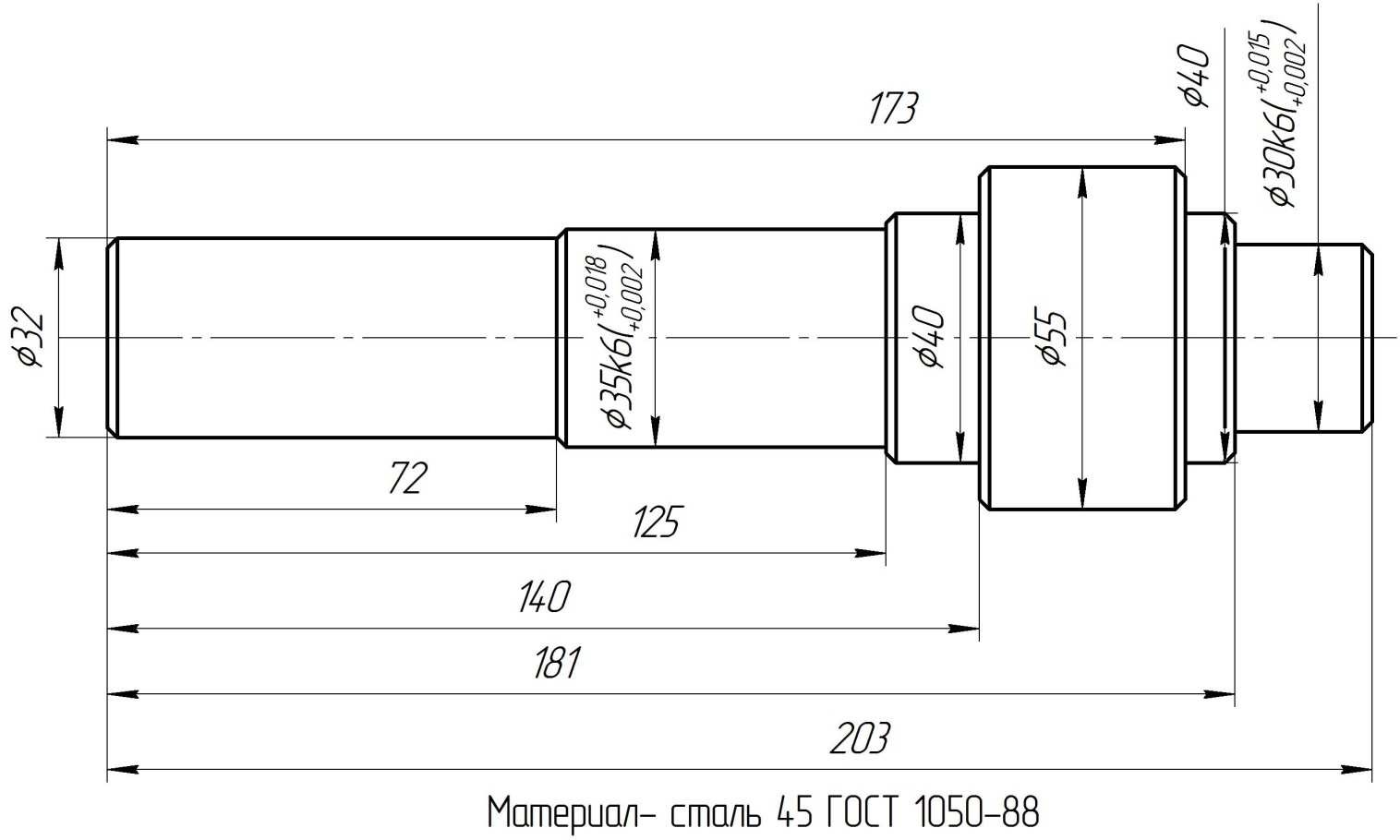

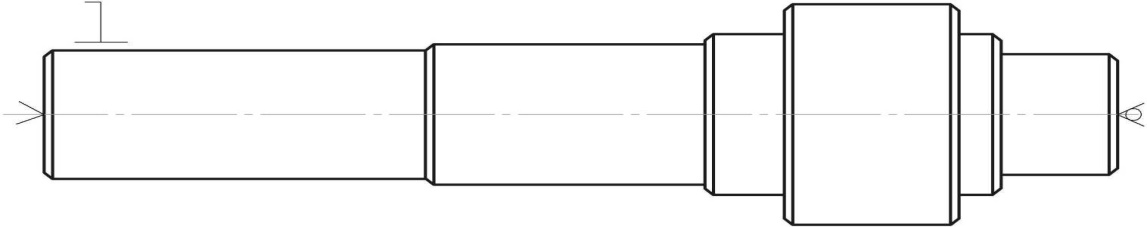

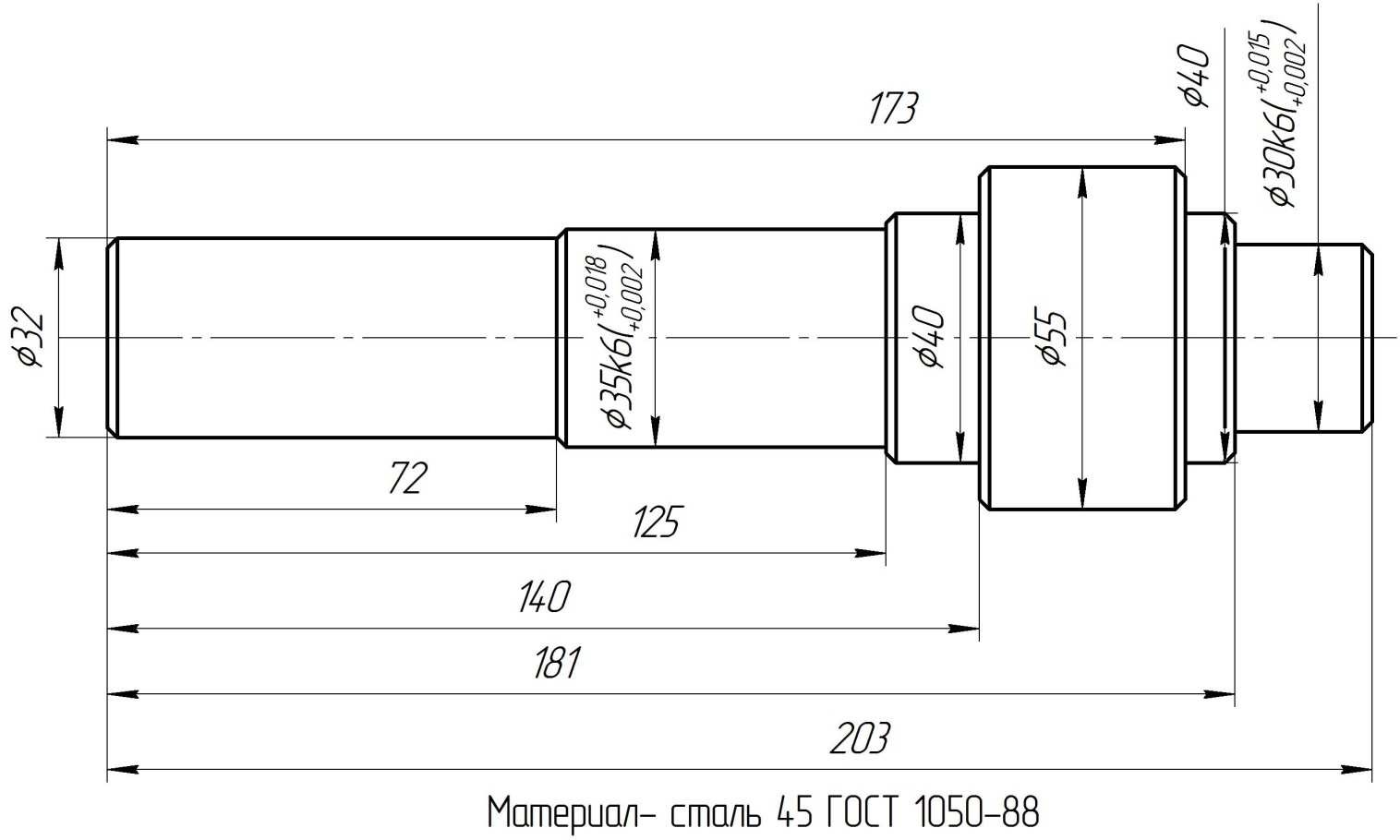

Пример: Требуется рассчитать припуски на обработку и промежуточные предельные размеры на поверхность Ø30k6 вала-шестерни (рис. 1).

Определяем метод получения заготовки.

Материал детали - сталь 45. Заготовка деталей для массового производства - штамповка на горизонтально-ковочных машинах (ГКМ).

Определяем типоразмер заготовки.

Определения типоразмера заготовки производится по массе заготовки и ее длине. Массу заготовки (mзаг) можно ориентировочно принять как:

mзаг=mдет +0,4 ·mдет, где mдет - масса детали, кг.

Коэффициент 0,4 – это 40% от массы заготовки, которая уходит в стружку - по общим машиностроительным нормативам.

Рис. 1. Вал

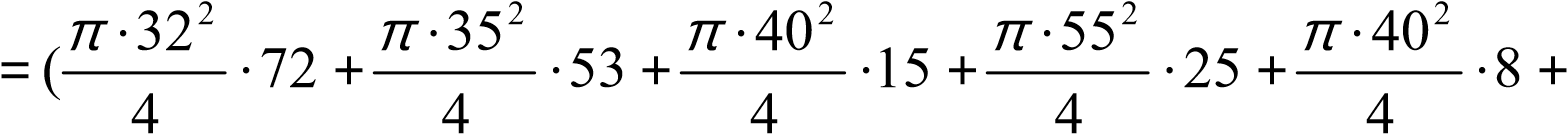

Рассчитываем массу заготовки; учитывая, что плотность стали 45 ρ = 7825 кг/м3.

mдет

Тогда масса заготовки приблизительно:

mзаг=mдет +0,4 ·mдет = 0,4 ·1,81 +1,81 =2,53 (кг) .

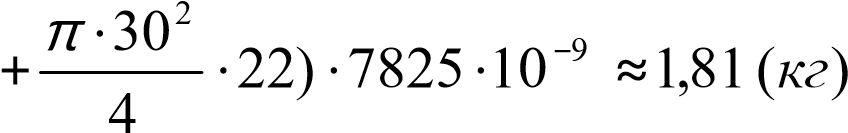

Таким образом, типоразмер детали: масса -2,53 кг, длинна - 203 мм. По данным работы ([1], стр. 244, табл. 47; [4]) для данного типоразмера (без учета класса точности, группы стали, степени точности) поле допуска составляет 1800

мкм ( .

.

Составляем примерный технологический процесс обработки детали

для достижения заданной точности размера - Ø30k6 (Заполнение столбцов 1 и 7 табл. 1).

По данным работы ([5], стр. 165, табл. П2.2) определяем количество вид операций по механической обработки, обеспечивающих заданную точность: точение черновое (12 кв.), точение чистовое (10 кв.), шлифование черновое (8 кв.), шлифование чистовое (6 кв.). Схема закрепления при точении– центра (один жесткий, один вращающийся) и поводковый патрон (рис. 2), при шлифовании- центра (оба жесткие) и поводковый патрон (рис. 3)

Рис. 2. Схема закрепления вала на токарных операциях

Рис. 3. Схема закрепления вала на шлифовальных операциях

Составляем таблицу элементов расчета припусков (таблица 1).

По данным работ ([2], стр. 24, табл. 2.12; [5], стр. 165, табл. П.2.2, [6], стр. 63, табл. 4.3;] выписываем в таблицу 1 соответствующие заготовке и каждому технологическому переходу значения элементов припуска из справочника

(Заполнение столбцов 2 и 3 табл. 1).

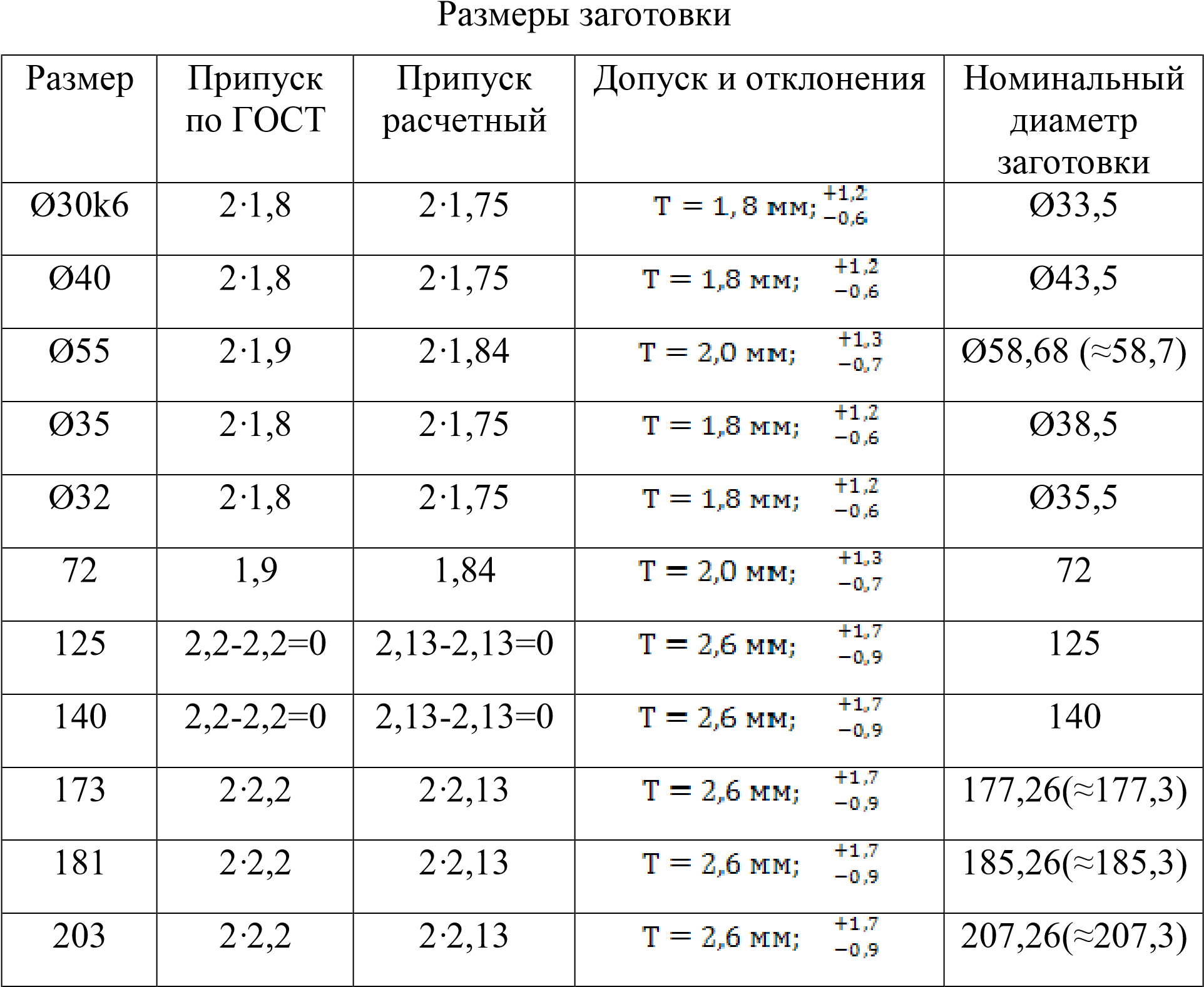

Таблица 1

Элементы расчета припусков

| Технологические переходы обработки поверхности Ø30к6 | Элементы припуска | Расчетный припуск, мкм | Расчетный размер dp, мм | Допуск δ, мкм | Предельный размер, мм | Предельные значения припусков, мкм |

| Rz, мкм | Tд, мкм | ρ, мкм | dmax | dmin | Zmax | Zmin |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| Заготовка | 160 | 200 | 753 | - | 32,814 | 1800 | 34,7 | 32,9 | - | - |

| Точение черновое (12 кв.) (1) | 50 | 50 | 45 | 2·1113 | 30,588 | 300 | 30,9 | 30,6 | 3800 | 2300 |

| Точение чистовое (10 кв.) (2) | 25 | 25 | 38 | 2·145 | 30,298 | 100 | 30,4 | 30,3 | 500 | 300 |

| Шлифование черновое (8 кв.) (3) | 10 | 20 | 30 | 2·88 | 30,122 | 40 | 30,17 | 30,13 | 230 | 170 |

| Шлифование чистовое (6 кв.) (4) | 5 | 15 | 23 | 2·60 | 30,002 | 16 | 30,018 | 30,002 | 152 | 128 |

| | | Σ | 4682 | 2898 |

7

Определяем погрешность установки. Погрешность установки при установке детали в центрах для обработки диаметрального размера равна нулю.

Таким образом, формула для расчета припуска приобретет вид:

Zmin = 2⋅(Тi-1− + Rzi-1− + ρi ) .

Рассчитываем отклонение от формы (заполнение столбца 4 табл. 1).

Отклонение от формы в данном случае имеет вид:

ρ =  ;

;

где ρсм - смещение осей поковок, мкм; ρкор - кривизна поковок, мкм; ρц - погрешность зацентровки, мкм.

Смещение осей поковок, определяется по таблице в зависимости от класса точности поковки. В данном примере для 2 –го класса точности (нормальная)

смещение осей поковок, согласно работы [1], составляет 0,6 мм (600 мкм).

Кривизна поковок определяется в зависимости от вида штамповки через значение удельную кривизну поковок ∆k и длину шейки L. Согласно данным работы ([1], стр. 185, табл. 13.), удельная кривизна штамповки, полученной на ГКМ составляет ∆k= 3 мкм на 1 мм длины. Таким образом: ρкор= ∆k·l = 3·22=66 мкм.

Погрешность центровки заготовки:  = 0,25×

= 0,25×  , где δ - допуск на диаметральный размер базовой поверхности заготовки, мкм.

, где δ - допуск на диаметральный размер базовой поверхности заготовки, мкм.

Таким образом, в данном случае, по данным работы ([1], стр.182, табл. 6),

δ1=1800 мкм: ρц = 0,25× = 450мкм. Отклонение от формы

= 450мкм. Отклонение от формы

ρ =  =

=  = 753 мкм

= 753 мкм

Для последующих операций погрешность формы определяется через коэффициент уточнения. Значения коэффициентов уточнения взяты из работы

([1], стр. 202, табл. 31).

Для чернового точения: ρ1 = 0,06⋅ρ= 0,06 753⋅ ≈ 45 мкм .

Для чистового точения: ρ2 = 0,05⋅ρ= 0,05 753⋅ ≈ 38 мкм .

Для чернового шлифования: ρ3 = 0,04⋅ρ= 0,04 753⋅ ≈ 30 мкм .

Для чистового шлифования: ρ4 = 0,03⋅ρ= 0,03 753⋅ ≈ 23 мкм.

Рассчитываем минимальное значение припусков (заполнение столбца 5 табл. 1): 2⋅Zmin = 2 (⋅Ti−1 + Rzi−1 +ρi )

Под черновое точение:2⋅Zmin1 = 2 (160+200+753) = 2 1113⋅ мкм .

Под чистовое точение: 2⋅Zmin2 = 2 (50+50+45)⋅ = 2 145⋅ мкм .

Под черновое шлифование: 2⋅Zmin3 = 2 (25 +25+ 38)⋅ = 2 88⋅ мкм.

Под чистовое шлифование: 2⋅Zmin4 = 2 (10 +20 +30) = 2 60⋅ мкм .

Рассчитаем расчетный размер (заполнение столбца 6 табл. 1).

Данная колонка заполняется, начиная с конечного размера (указанного на чертеже), путем последовательного прибавления расчетного минимального припуска каждого технологического перехода.

Для чистового шлифования: dp4 = 30,002 мм

Для чернового шлифования: dp3 = dp4 + 2⋅Zmin4 = 30,002+ 0,120 = 30,122 мм

Для чистового точения: dp2 = dp3 + 2⋅Zmin3 = 30,122+0,176 = 30,298 мм

Для чернового точения: dp1 = dp2 + 2⋅Zmin2 = 30,298+ 0,29 = 30,588 мм

Для заготовки: d dз = p1 + 2⋅Zmin1 = 30,588+ 2,226 = 32,814 мм

Наименьший предельный размер – это округленный расчетный размер. Округление производится по следующему правилу: округление идет в увеличение до значащей цифры допуска (заполнение столбца 9 табл. 1). dp4=30,002 мм =30,002 мм (δ=0,016 мм)

dp3=30,122 мм =30,13 мм (δ=0,04 мм)

dp2=30,298 мм =30,3 мм (δ=0,1 мм)

dp1=30,588 мм =30,6 мм (δ=0,3 мм)

dз=32,814 мм =32,9 мм (δ=1,8 мм)

Наибольший предельный размер dmax=dmin+δ (заполнение столбца 8 табл. 1)

dmax4=30,002 + 0,016 = 30,018 мм.

dmax3=30,13 + 0,04 = 30,17 мм. dmax2=30,3 + 0,1 = 30,4 мм. dmax1=30,6 + 0,3 = 30,9 мм.

dmax з=32,9 + 1,8 = 34,7 мм.

Определение Zmax (заполнение столбца 10 табл. 1):

Zmax =dmax 1i− −dmax1

Для чистового шлифования:

Zmax4 =dmax3 −dmax4 = 30,17 −30,018 = 0,152 мм .

Для чернового шлифования: Zmax3 =dmax2 −dmax3 = 30,4−30,17 = 0,123 мм .

Для чистового точения: Zmax2 =dmax1 −dmax2 = 30,9−30,4 = 0,5 мм .

Для чернового точения: Zmax1 =dmaxзаг −dmax1 = 34,7 −30,9 = 3,8 мм .

Определение Zmin (заполнение столбца 11 табл. 1)

Zmini=dmin i-1-dmini

Для чистового шлифования:

Zmin4=dmin3-dmin4=30,13-30,002=0,128 мм.

Для чернового шлифования: Zmin3=dmin2-dmin3=30,3-30,13=0,17 мм.

Для чистового точения: Zmin2=dmin1-dmin2=30,6-30,3=0,3 мм.

Для чернового точения: Zmin1=dminзаг-dmin1=32,9-30,6=2,3 мм.

Общий Zmax и Zmin:

Zmaxo=dmaxзаг-dmax4=34,7-30,018=4,682 мм

Zmino=dminзаг-dmin4=32,9-30,002=2,898 мм

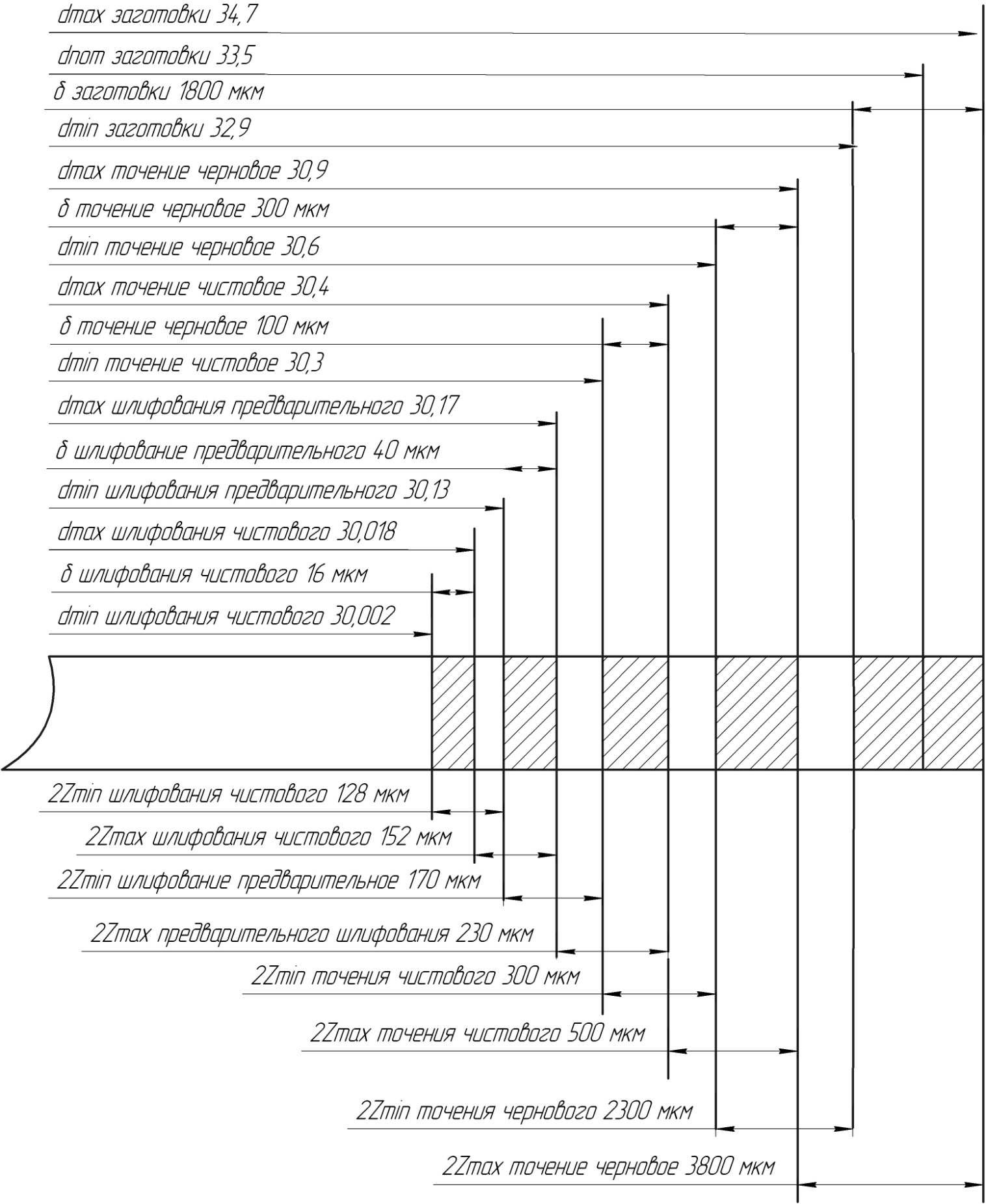

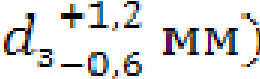

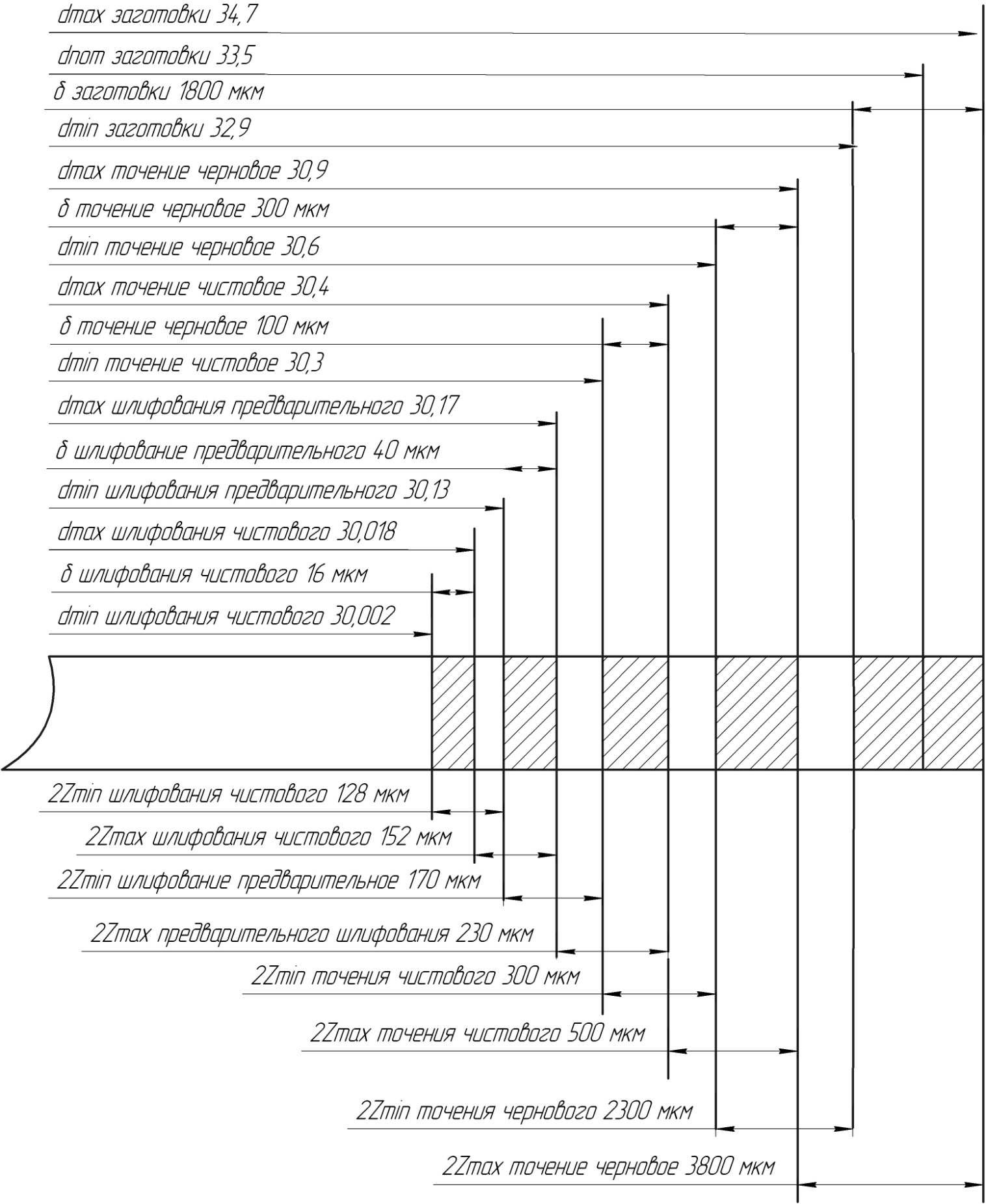

Строим графическое расположение полей припусков и допусков (рис.4.).

Рассчитываем номинальный припуск: Zном=Zоmin-(Нз-Нд) , где Zоmin – минимальный общий припуск, мм; Нз - нижнее отклонение заготовки, мм; Нд - нижнее отклонение детали, мм.

Указанные в формуле отклонения берутся со своим знаком.

Zном=2,898-(-0,600-0,002) =3,5 мм

Производим проверку правильности полученного расчета для каждой операции по формуле: Zmax −Zmin = заг −

заг −  дет

дет

Шлифование чистовое:

Zmax −Zmin =152-128=24 мкм;  заг −

заг − дет = 40−16 = 24 мкм Шлифование предварительное:

дет = 40−16 = 24 мкм Шлифование предварительное:

Zmax −Zmin =230-170 = 60 мкм;  заг −

заг − дет =100−40 = 60 мкм

дет =100−40 = 60 мкм

Точение чистовое:

Zmax −Zmin =500 -300 = 200мкм;  заг −

заг − дет = 300−100 = 200 мкм

дет = 300−100 = 200 мкм

Точение черновое:

Zmax −Zmin =3800 -2300=1500 мкм;  заг −

заг − дет =1800−300 =1500 мкм

дет =1800−300 =1500 мкм

Определяем установленный по ГОСТу припуск на обработку по данным работы ([1], стр. 248, табл. 49; [4]), для Ø30 мм при массе поковки – 2,53 кг - припуск на сторону на механическую обработку составляет 1,8 мм.

Ранее рассчитанные по формулам припуски сравниваем с устанавливаемыми по ГОСТам. Сравнение производится по номинальным значениям припусков на сторону. Соотношение рассчитанных и гостовских припусков позволяет определить коэффициент уменьшения припусков

ɳ =

где Zрасч – номинальный общий припуск на сторону, определенный

расчетным методом (1,75 мм);

ZГОСТ – общий припуск на сторону, устанавливаемый соответствующим ГОСТом или другим нормативным материалом (1,8 мм).

Расчетный припуск обычно получается меньше устанавливаемого по ГОСТ, так как последний предусматривается для наиболее невыгодного случая, но может быть и больше:

ɳ =  =

=  = 0,97

= 0,97

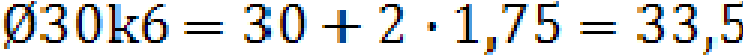

По тому же ГОСТу или другому нормативному материалу, по которому определялся припуск для сравнения с рассчитанным, определяются припуски на остальные диаметральные размеры обрабатываемых поверхностей детали и сводятся в таблицу (табл. 2). Найденные припуски умножаются на ранее рассчитанный коэффициент уменьшения припусков.

Номинальное значение диаметра заготовки определяется по формуле: dном заг = dномдет + 2⋅Zном

Например, для диаметра Ø30k6:  мм.

мм.

Таблица 2

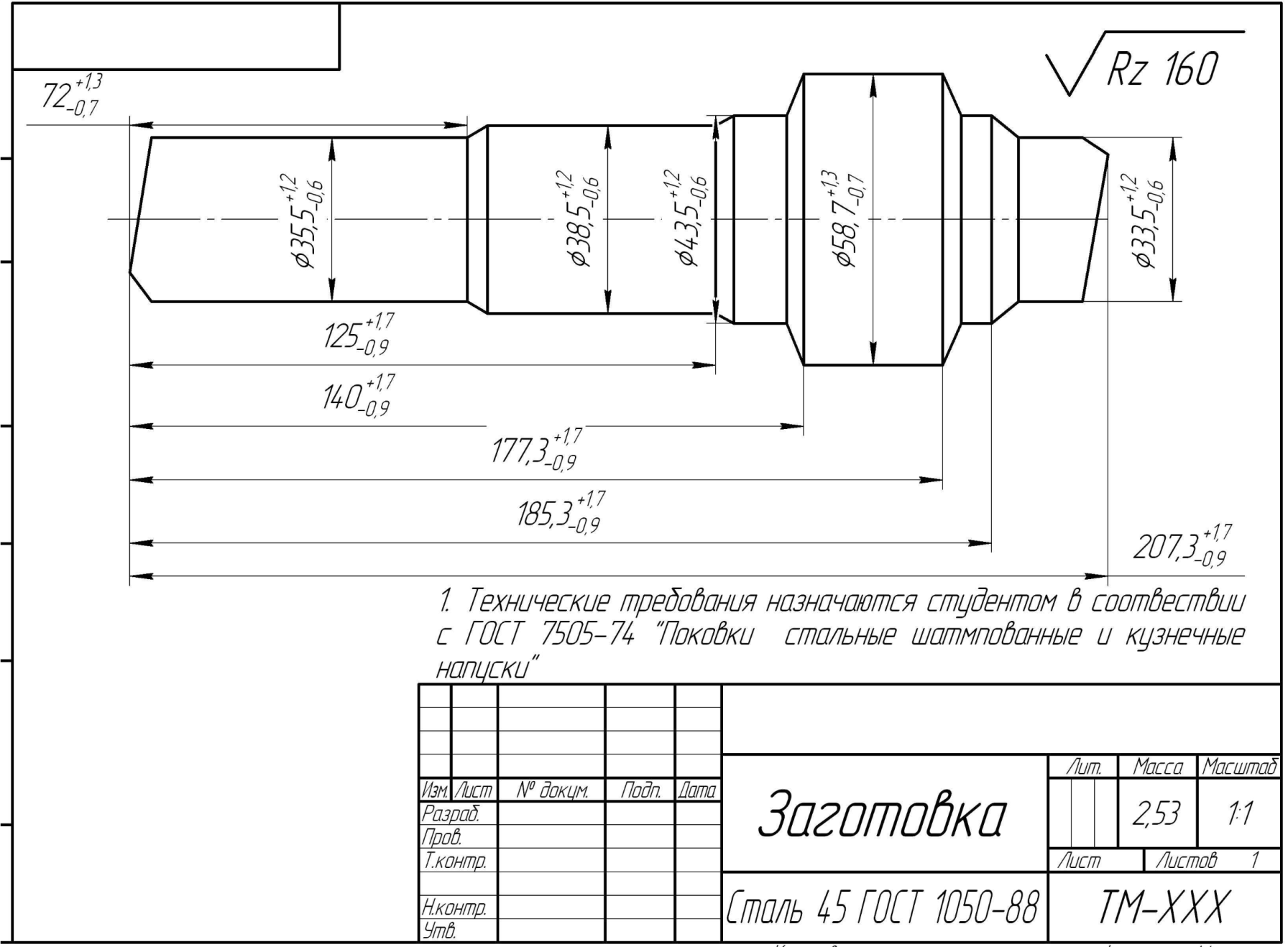

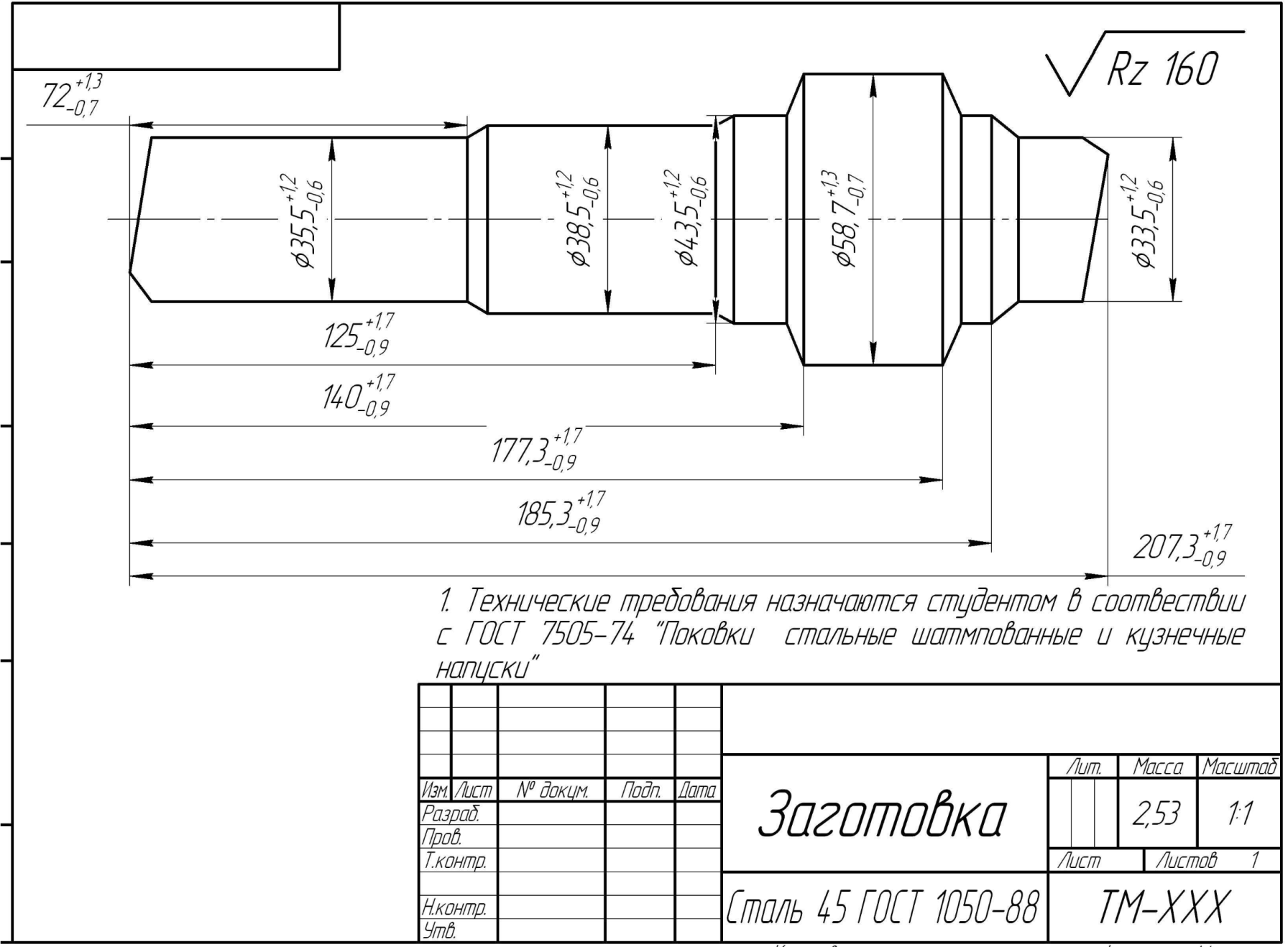

По полученным размерам строим чертеж заготовки (рис. 5).

Рис. 4.Схема графического расположения припусков и допусков на обработку

вала Ø30k6

Рис. 5. Чертеж заготовки вала

5

min =T i−1 +Rzi−1 +

min =T i−1 +Rzi−1 +  +

+ ,

,  ;

;

;

; = 0,25×

= 0,25×  , где δ - допуск на диаметральный размер базовой поверхности заготовки, мкм.

, где δ - допуск на диаметральный размер базовой поверхности заготовки, мкм.  = 450мкм. Отклонение от формы

= 450мкм. Отклонение от формы  = 753 мкм

= 753 мкм заг −

заг −

= 0,97

= 0,97