Курс лекций по дисциплине:

МДК.03.01 «Реализация технологических процессов изготовления деталей машин»

Лекция № 56. «Наладка и настройка фрезерного станка на обработку различных поверхностей (наклонных поверхностей)»

Фрезерование плоскостей цилиндрическими фрезами. Перед выполнением работ осуществляют наладку и настройку фрезерного станка.

Наладка фрезерного станка — подготовка технологического оборудования и оснастки к выполнению определенной технологической операции (установка оправки на станке; установка фрезы и установочных колец на оправке; проверка биения фрезы; установка приспособления на станке; выверка заготовки относительно инструмента; расстановка упоров, ограничивающих ход стола, и др.).

Настройка фрезерного станка заключается в установлении требуемого числа оборотов шпинделя станка, заданной минутной подачи и глубины фрезерования.

Установку и закрепление фрезы производят, после того как выбран оптимальный для данных условий обработки типоразмер цилиндрической фрезы. В соответствии с размером диаметра отверстия фрезы выбирают необходимый диаметр оправки.

![]()

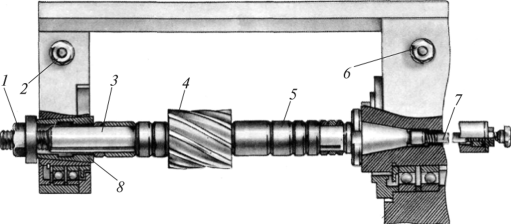

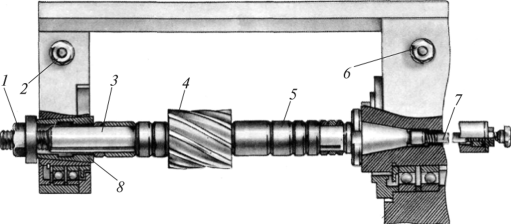

Рис. 8.11. Оправка для закрепления фрез

На отечественных заводах применяются оправки стандартных диаметров: 16,22,27,32,40,50 и 60 мм. На рис. 8.11 показана фрезерная оправка 3 для крепления цилиндрической или дисковой фрезы или набора фрез с установочными кольцами 5. Фрезерная оправка ставится в конус шпинделя и затягивается шомполом 7. На оправку надевают установочные (проставные) кольца и на требуемом расстоянии от торца шпинделя — фрезу 4. После фрезы следуют кольца и конусная втулка #под серьгу с учетом желаемого удаления серьги от фрезы. Набор колец с фрезой (или набором фрез) и конусной втулкой затягивается на оправке гайкой 1. После этого серьга подвигается на конусную втулку оправки до отказа и крепится на хоботе гайки 2. Хобот должен быть закреплен на станине гайками 6. При тяжелых работах устанавливается вторая серьга, для чего в набор включается вторая конусная втулка.

Для расположения одной или нескольких фрез на оправке пользуются установочными кольцами различной ширины. Нормальный набор установочных колец, прилагаемых к фрезерному станку, состоит из колец шириной от 1 до 50 мм.

Когда на оправке устанавливают одну фрезу, ее располагают ближе к шпинделю станка, так как в этом положении прогиб будет минимален. Требуемое расположение фрезы относи

тельно обрабатываемой заготовки при этом достигается соответствующей установкой стола в поперечном направлении.

Если невозможно установить фрезу вблизи шпинделя, рекомендуется применять дополнительную подвесную серьгу 1 (рис. 8.12). Если на оправке должно быть установлено несколько фрез, не имеющих торцевого контакта, то правильность их взаимного расположения достигается набором промежуточных колец 2, которые устанавливают между ними.

![]()

Рис. 8.12. Установка дополнительной серьги

Установка и закрепление фрезы осуществляются в такой

последовательности:

1) выдвинуть хобот станка поворотом торцевого ключа, предварительно отвернув стопорящие винты (рис. 8.13);

2) отвернуть винт и снять серьгу;

3) вставить оправку коническим концом в отверстие шпинделя, совместить пазы во фланце оправки с сухарями на конце шпинделя и закрепить оправку шомполом. Конический хвостовик оправки должен плотно входить в коническое отверстие шпинделя, поэтому необходимо оберегать хвостовик и гнездо в шпинделе от забоин, тщательно очищать их от пыли перед закреплением;

4) надеть на оправку подобранные установочные кольца и фрезу так, чтобы направление вращения шпинделя станка соответствовало направлению винтовых канавок фрезы: надо обязательно выбирать схемы с разноименными направлением винтовых канавок фрезы и направлением вращения шпинделя;

![]()

Рис. 8.13. Закрепление фрезы на оправке

5) надеть на оправку остальные установочные кольца и затянуть гайку на конце оправки. При этом гайка должна не закрывать шейку оправки, которая входит в подшипник серьги;

6) установить серьгу так, чтобы конец оправки (шейка) вошел в подшипник серьги (рис. 8.14, о);

Рис. 8.14. Установка серьги

7) закрепить фрезу на оправке, затянув гайку ключом (рис. 8.14, б);

8) закрепить хобот и смазать подшипник серьги;

9) проверить биение фрезы и оправки, которое должно соответствовать нормам, используя индикатор со штативом.

Применение упоров. Фрезерные станки снабжены устройствами для автоматизации рабочего цикла, которые позволяют настроить станок на быстрый подвод стола, переключение его на рабочую подачу и останов в конечном положении. Упорные кулачки 7 и 2(рис. 8.15) устанавливают и закрепляют в боковом

Рис. 8.15. Расстановка упоров для автоматического выключения продольной

подачи

продольном пазу стола в положении, соответствующем началу и окончанию рабочего хода стола, в зависимости от требуемой длины фрезерования. После включения вправо рычагом 3 механической подачи стол с обрабатываемой заготовкой начинает перемещаться слева направо до тех пор, пока кулачок 1 не

упрется в выступ рычага 3 и не поставит его в среднее положение, выключив тем самым механическую подачу. После поворота рычага 3 влево стол получит автоматическую подачу справа налево и будет перемещаться до тех пор, пока кулачок 2 не упрется в выступ на рычаге 3 и не поставит его в среднее положение, выключив механическую подачу. Подобные устройства применяют во фрезерных станках для ограничения и автоматического выключения поперечной и вертикальной подачи. В тех случаях, когда по условиям обработки не требуется автоматическое выключение подачи стола, кулачки устанавливают и закрепляют в крайних рабочих положениях стола.

Выбор режимов фрезерования состоит в том, что для заданных условий обработки (материала и марки заготовки, ее профиля и размера) определяют оптимальный тип и размер фрезы, марку материала фрезы и геометрические параметры режущей части, а также оптимальные параметры режимов фрезерования — ширину и глубину, подачу на зуб, скорость резания, число оборотов шпинделя, минутную подачу, эффективную мощность фрезерования и машинное время.

Выбор типа и размера цилиндрических фрез и их геометрических параметров осуществляют по специальным номограммам. Режим резания определяют по таблицам, которые приведены в справочниках фрезеровщика, технолога, нормировщика или в справочниках по режимам резания. Ширину фрезерования обычно не выбирают, так как она зависит от размеров заготовки детали. Глубина чернового фрезерования зависит от припуска на обработку и мощности электродвигателя станка. Припуск на обработку желательно снять за один проход. При чистовом фрезеровании глубина резания не превышает 1—2 мм.

Подача на зуб фрезы выбирается в зависимости от характера обработки (черновое или чистовое фрезерование). При черновом фрезеровании подача на зуб больше, чем при чистовом: чем больше подача на зуб, тем ниже класс шероховатости обработанной поверхности.

По выбранным значениям глубины, ширины фрезерования и подачи на зуб определяют скорость резания.

Режимы фрезерования указывают в операционных картах механической обработки.

Установка на глубину фрезерования осуществляется в такой последовательности:

1) ослабить затяжку стопорных винтов;

2) при вращающемся шпинделе осторожно подвести вручную стол вместе с закрепленной заготовкой под фрезу до момента легкого касания;

3) вывести заготовку из-под фрезы ручным перемещением стола в продольном направлении;

4) вращением рукоятки вертикальной подачи поднять стол на расстояние, равное глубине фрезерования; отсчет перемещения стола производят по лимбу (кольцу с делениями). Отсчет по лимбу принципиально можно вести от любого деления шкалы, однако для удобства и упрощения отсчета, после того как фреза коснулась обрабатываемой заготовки, лимб следует установить на нулевое положение, т.е. риску лимба с отметкой 0 совместить с визирной риской;

5) застопорить консоль и салазки поперечной подачи и установить кулачки включения механической подачи на требуемую длину фрезерования;

6) плавным вращением рукоятки продольной подачи стола подвести обрабатываемую заготовку к фрезе, немного не доводя, включить станок, включить механическую подачу и приступить к работе.

Перед подачей стола в исходное положение по окончании работы (вывод детали из-под фрезы) надо удалить щеткой всю стружку с обработанной поверхности, а стол немного опустить, чтобы не испортить обработанную поверхность детали при обратном ходе. Затем произвести измерение обработанной детали, размеры которой должны соответствовать размерам, указанным в операционной карте. В случае необходимости можно исправить размер детали путем дополнительного прохода.

Фрезерование наклонных плоскостей и скосов. Как известно, наклонной называют плоскость детали, расположенную под некоторым углом к горизонтальной плоскости. Скосом называют наклонную плоскость детали, имеющую небольшую площадь. При фрезеровании наклонных плоскостей и скосов цилиндрическими фрезами заготовку поворачивают под требуемым углом к оси фрезы. При этом установку заготовки можно произвести разными способами, используя:

- универсальные тиски, при установке которых на требуемый угол следует иметь в виду, что подлежащая обработке наклонная плоскость должна быть расположена горизонтально, т.е. параллельно оси фрезы;

- универсальные поворотные плиты (рис. 8.16), позволяющие обрабатывать плоскости с любым углом наклона в пределах от О до 90° и одновременно осуществлять поворот обрабатываемой заготовки в горизонтальной плоскости на угол до 180°.

Заготовку крепят к столу универсальной плиты прихватами или болтами, как при закреплении на столе фрезерного станка;

Рис. 8.16. Фрезерование наклонной плоскости на универсальной поворотной плите

о специальные приспособления, позволяющие устанавливать под требуемым углом к оси фрезы две обрабатываемые заготовки и фрезеровать одновременно торцевой или цилиндрической фрезой.

Универсальные тиски и универсальные поворотные плиты применяют в единичном или мелкосерийном производстве, специальные приспособления — в крупносерийном и массовом производствах.

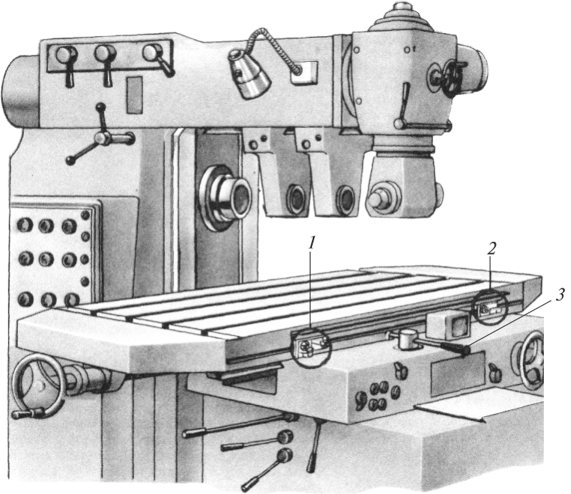

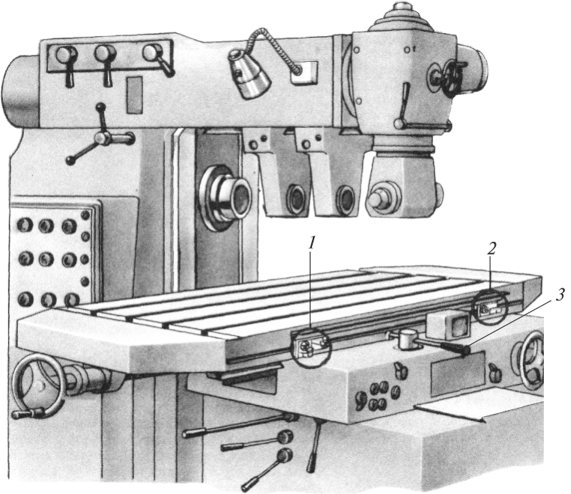

Фрезерование плоскостей торцевыми фрезами. При работе торцевыми фрезами наладка и настройка вертикально- и горизонтально-фрезерных станков принципиально аналогичны наладке и настройке горизонтально-фрезерного станка при работе цилиндрическими фрезами. Поэтому остановимся лишь на отличительных особенностях наладки и настройки при фрезеровании торцевыми фрезами.

Установка и закрепление торцевых фрез на вертикально-фрезерных станках. В зависимости от вида применяемой фрезы крепление ее на вертикально-фрезерном станке может производиться несколькими способами.

Торцовые фрезы, имеющие калиброванное сквозное отверстие, центрируют по цилиндрической части оправки 3 конусной частью, устанавливают в конусное отверстие шпинделя и закрепляют в нем шомполом 1 и гайкой 2 (рис. 8.17, а). Базо-

Р и с. 8.17. Установка фрез на станке

вый торец фрезы опирается на один из торцов переходного фланца 4, второй торец которого опирается на торец оправки 3. Ш ипы шпинделя 6входят в пазы переходного фланца, а выступы фланца — в пазы фрезы, передавая крутящий момент от шпинделя фрезе. Фрезу крепят на оправке винтом 5 с помощью специального ключа.

Торцовые фрезы, имеющие центрирующую выточку (диаметром 128,57 мм), устанавливают непосредственно на головку шпинделя и закрепляют на нем четырьмя винтами 1 (рис. 8.17,6). Шипы шпинделя 2 входят в пазы корпуса фрезы, передавая крутящий момент от шпинделя фрезе.

Торцовые фрезы с конусным хвостовиком, имеющим номинальный наибольший диаметр конуса 59,85 мм и конусность 7:24, вставляют в конусное отверстие шпинделя, закрепляют в нем шомполом 1 и гайкой 2(рис. 8.17, в). Крутящий момент передается шипами 3, входящими в пазы корпуса фрезы.

Торцовые фрезы со сквозным калиброванным отверстием и пазами в корпусе, по ширине соответствующими размерам шипов шпинделя, устанавливают винтом 1 (рис. 8.17, г) на оправке, закрепленной в шпинделе станка. Крутящий момент передается шипами 2, входящими в пазы корпуса фрезы.

Концевые фрезы, имеющие хвостовик с конусом «Морзе» и резьбовым отверстием, центрируют в переходной втулке 1, вставленной в конусное отверстие шпинделя, и крепят шомполом 2 и гайкой 3. Шипы шпинделя 4 входят в пазы переходной втулки, передавая крутящий момент от шпинделя фрезе (рис. 8.17, д).

Настройка вертикально-фрезерных станков на соответствующие режимы резания производится также, как и настройка горизонтально-фрезерных станков.

Выбор типа и размера фрезы. Стандартом предусмотрено, что у торцовых насадных фрез параметры определены однозначно, т.е. каждому диаметру торцовой фрезы D соответствуют определенное значение длины фрезы L, диаметр отверстия d и количество зубьев ь

Диаметр торцовой фрезы выбирается в зависимости от ширины фрезерования t по формуле

Для черновой обработки выбирают торцовые насадные фрезы со вставными ножами или с крупными зубьями, а при чистовой — насадные фрезы с мелкими зубьями. Во всех случаях надо отдавать предпочтение торцовым фрезам, оснащенным пластинами из твердых сплавов, так как при этом машинное время обработки значительно сокращается за счет увеличения скорости резания.

При чистовом фрезеровании стали и чугуна такими фрезами для получения поверхности более высокого класса шероховатости подачу на зуб уменьшают, а скорость резания повышают в зависимости от марки обрабатываемого материала, твердости сплава и условий обработки.

Установка торцовой фрезы на глубину резания при работе на вертикально-фрезерном станке аналогична рассмотренной выше установке цилиндрической фрезы на глубину фрезерования.

Установки глубины фрезерования при фрезеровании торцовой фрезой на горизонтально-фрезерном станке (рис. 8.18) осуществляется в следующем порядке:

Рис. 8.18. Фрезерование торцов фрезой на горизонтально-фрезерном станке

1) включить станок и вращение шпинделя и с помощью рукояток продольной, поперечной и вертикальной подач осторожно подвести заготовку к фрезе до легкого касания;

2) рукояткой продольной подачи вывести заготовку из-под фрезы, выключить вращение шпинделя;

3) рукояткой поперечной подачи переместить стол в поперечном направлении на расстояние, соответствующее глубине фрезерования;

4) застопорить консоль стола и салазки поперечной подачи, установить кулачки включения механической подачи;

5) плавным вращением рукоятки продольной подачи стола подвести обрабатываемую заготовку к фрезе, не доводя до касания с ней;

6) включить шпиндель, включить механическую подачу, про- фрезеровать плоскость;

7) выключить станок и произвести измерение обработанной заготовки.

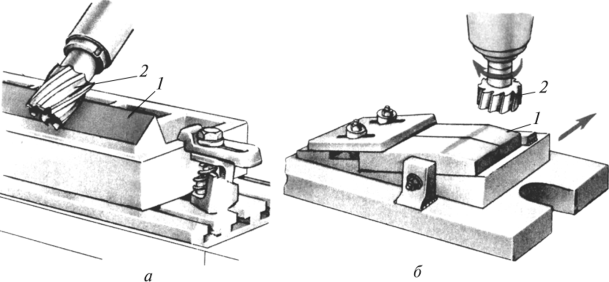

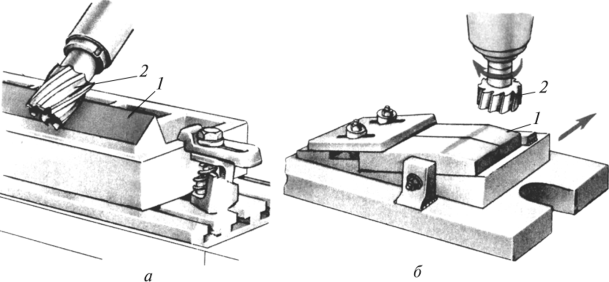

Фрезерование наклонных плоскостей и скосов можно выполнять торцовыми фрезами на вертикально-фрезерных станках, устанавливая заготовки под требуемым углом, как и при обработке цилиндрическими фрезами, применяя универсальные тиски (рис. 8.19, а), поворотные столы (рис. 8.19, б) или специальные приспособления.

Рис. 8.19. Фрезерование наклонной плоскости торцовыми фрезами: 1 — наклонная плоскость; 2 — торцовая фреза

Кроме того, фрезерование наклонных плоскостей и скосов торцовыми фрезами можно производить:

- путем поворота шпинделя, а не заготовки на вертикально-фрезерных станках, у которых фрезерная бабка со шпинделем поворачивается в вертикальной плоскости, как у станков 6Р12, 6Р13 (см. рис. 8.9), а также на универсальных станках типа 6Р82Ш с вертикальной головкой, поворачивающейся в вертикальной и горизонтальной плоскостях;

- с помощью накладной вертикальной головки, которая является специальной принадлежностью горизонтально-фрезерного станка.

Фрезерование плоскостей набором фрез, т.е. группой фрез, установленных и закрепленных на одной общей оправке для одновременной обработки нескольких поверхностей, распространено в крупносерийном и массовом производстве при обработке деталей, требующих большого объема фрезерных работ.

Наборы составляют из стандартных и специальных фрез и их комбинаций.

Используют несколько способов соединения фрез в наборе (рис. 8.20).

Так, соединение фрез одинаковых диаметров осуществляют: либо замком — это торцовое шпоночное соединение, когда выступ на торцо одной фрезы входит в паз другой фрезы (рис. 8.20, а, б), либо встык — когда выступающие зубья одной фрезы входят во впадины другой фрезы (рис. 8.20, в).

Рис. 8.20. Способы соединения фрез в наборе

Фрезы разных диаметров соединяются чаще всего непосредственно встык с перекрытием (рис. 8.20, г). При наличии перекрытия даже небольшой сдвиг фрез в осевом направлении не ухудшит работоспособности такого набора.

Способ крепления фрез по схеме с разноименным направлением винтовых канавок (см. рис. 8.20, б) предпочтительнее схемы с одноименным направлением винтовых канавок (см.

рис. 8.20, а). Однако и при способе крепления фрез по схеме с разноименным направлением винтовых канавок фрезы необходимо устанавливать так, чтобы осевые составляющие силы резания были направлены встречно, т.е. стремились сблизить обе фрезы (рис. 8.21).

По виду обрабатываемого профиля наборы разделяют на используемые для обработки сплошного профиля детали, которые требуют применения фрез нестандартных размеров и перекрытия зубьев двух соседних фрез во избежание образования заусенцев и рисок на детали, и для обработки прерывистого профиля детали, когда фрезы находятся на некотором расстоянии друг от друга, поэтому эта поверхность детали между фрезами не обрабатывается.

Рис. 8.21. Установка спаренных фрез

При сборке наборов фрез и регулировке размеров между фрезами на оправке используют жесткие и регулируемые кольца. Контроль за правильностью расположения фрез в наборе производится по шаблонам или на оправке вне станка на специальных приборах (индикаторных упорах). После сборки и установки фрез в наборе рекомендуется произвести пробную обработку на болванке или бракованной детали.

При фрезеровании набором фрез следует применять оправки больших диаметров, чем при одноинструментной обработке, а также дополнительные подвески.

Виде ролики

1.Фрезеровка наклонных поверхностей 2. Обработка наклонных поверхностей на вертикально фрезерном станке

Использован материал

1.https://studref.com/588208/stroitelstvo/tehnika_tehnologiya_vypolneniya_frezernyh_rabot