Задание по дисциплине

ОП.04- Материаловедение

Дата занятия: 07.02.20.22г.

№ учебной группы: ТМ.П-204

ФИО преподавателя: Лесюк Василий Степанович

1. Внимательно прочитайте текст и ознакомьтесь с теоретической частью.

- стр. 2 - 12

2. Посмотрите видео-ролики:

- «Основные виды термической обработки сталей»

- «Отжиг стали I и II рода»;

- «Закалка»;

- «Отпуск»;

- «Отжиг и нормализация»

- «Химико-термическая обработка сталей. Цементация»

3. Законспектируйте теоретический материал. - стр. 2 - 12

4. Выполните ответьте на контрольные вопросы и и оформите отчет в формате Word. – стр.13 -15

5. Интернет – источники стр. 15

Термическая обработка материалов

История возникновения учения о термической обработке

Человек использует термическую обработку металлов с древнейших времен. Как полагают ученые, закалка в воде железных изделий применялась уже примерно на рубеже II и I тысячелетий до н. э. 3акалка — один из видов термической обработки металла, которая заключается в нагреве его до определенной температуры, выдержке при этой температуре и последующем охлаждении. В «Одиссее» древнегреческого поэта Гомера есть такие строки: «Как погружает кузнец раскаленный топор иль секиру в воду холодную — крепче железо бывает, в огне и воде закаляясь».

До середины XIX в. знания человека о термической обработке металлов представляли собой совокупность рецептов, выработанных на основе многовекового опыта. Лишь после того как в 1868 г. русский ученый Д. С. Чернов обнаружил, что в процессе охлаждения нагретой стали в ней при определенных температурах происходят структурные превращения, стало возможным научное обоснование термической обработки металлов.

Дмитрий Константинович Чернов

(1839-1921) — русский учёный в области металлургии, металловедения, термической обработки металлов..

Свойства сплава зависят от его структуры. Основным способом, позволяющим изменять структуру, а следовательно, и свойства, является термическая обработка.

Термической обработкой называют технологические процессы, включающие нагрев и охлаждение металлических изделий с целью изменения структуры и свойств.

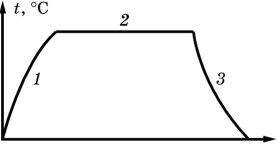

Целью любого процесса термической обработки является изменение структуры и свойств металла, которое будет определяться основными факторами воздействия: - это температура и время.

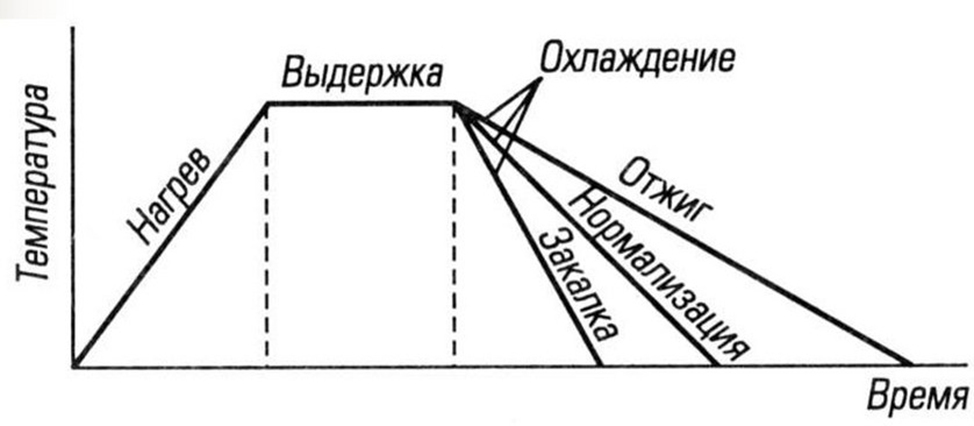

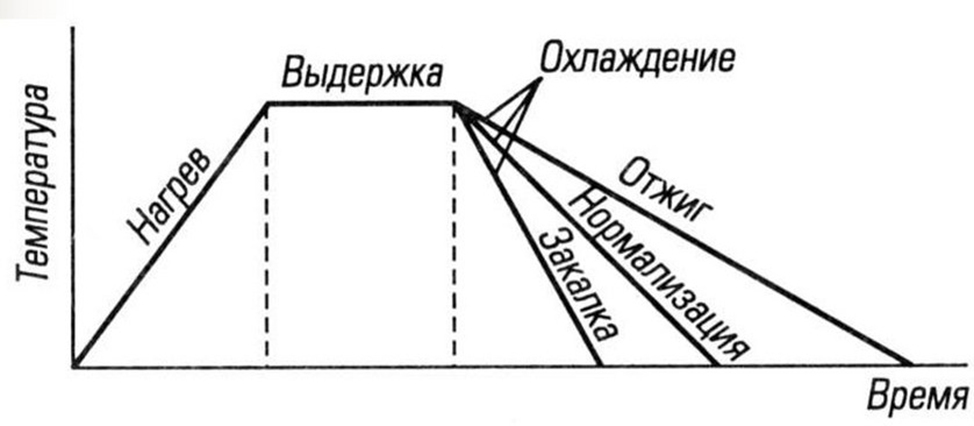

К основным параметрам режима термической обработки относятся:

1 - нагрев до определенной температуры;

2 - выдержка при заданной температуре;

3 - охлаждение с различной скоростью до комнатной

Термической обработке подвергаются стали, чугуны и некоторые сплавы цветных металлов.

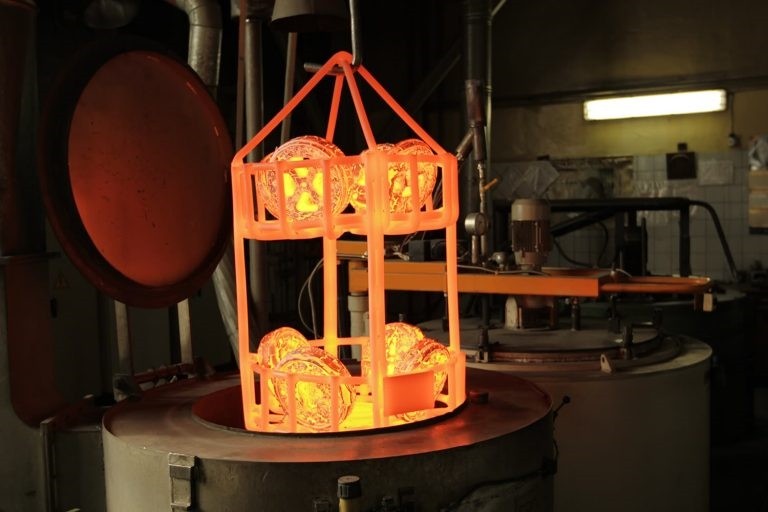

Печь для термообработки

ОСНОВНЫЕ ВИДЫ ТЕРМООБРАБОТКИ СТАЛИ.

Термическая обработка может быть разупрочняющей, упрочняющей и стабилизирующей.

Разупрочняющую обработку проводят для придания заготовке необходимых технологических свойств ( например, обрабатываемость резанием выше при низких твердости и прочностиматериала).

Упрочняющую обработку проводят для получения необходимых эксплуатационных свойств детали (жаростойкость, жаропрочность, износостойкость, радиационная стойкость, коррозионная и химическая стойкость и др.).

Стабилизирующую обработку – для стабилизации структуры и как следствие формы и размеров.

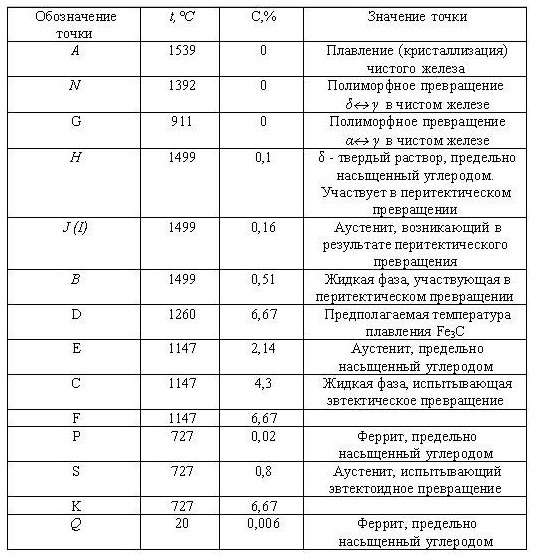

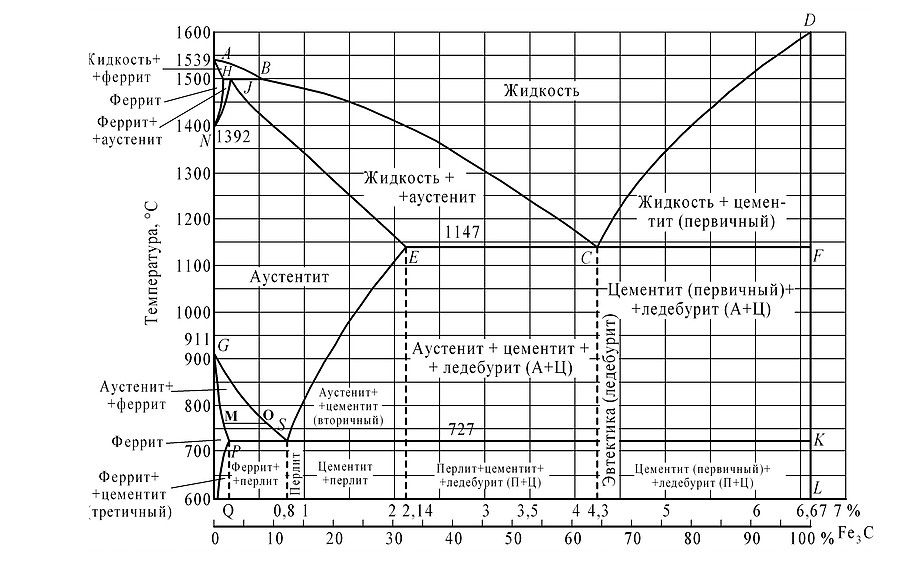

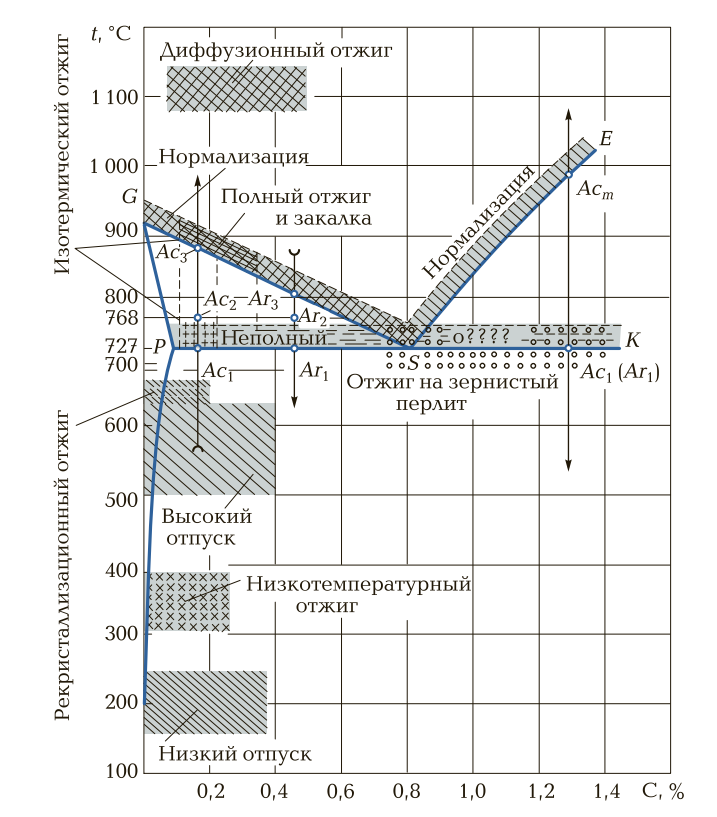

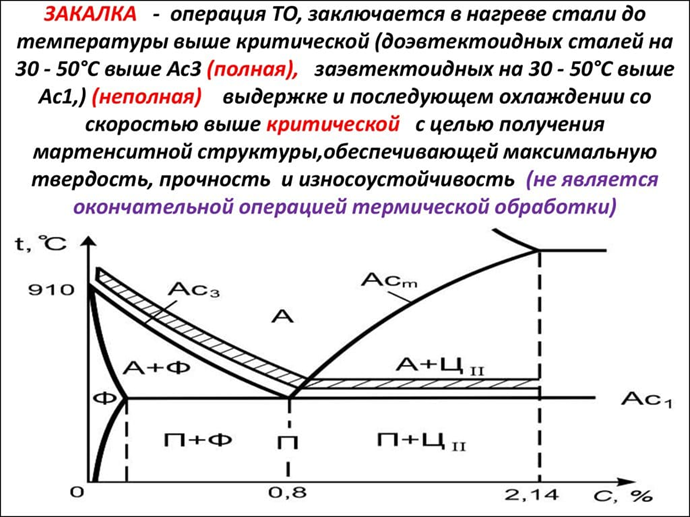

Термическая обработка стали проводится при температурах, приближенных к критическим точкам.

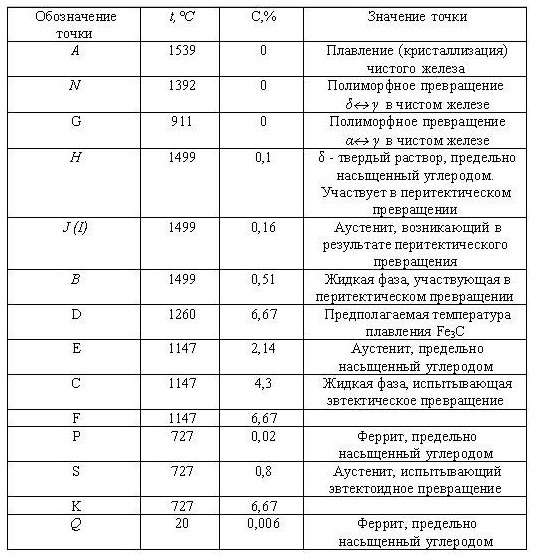

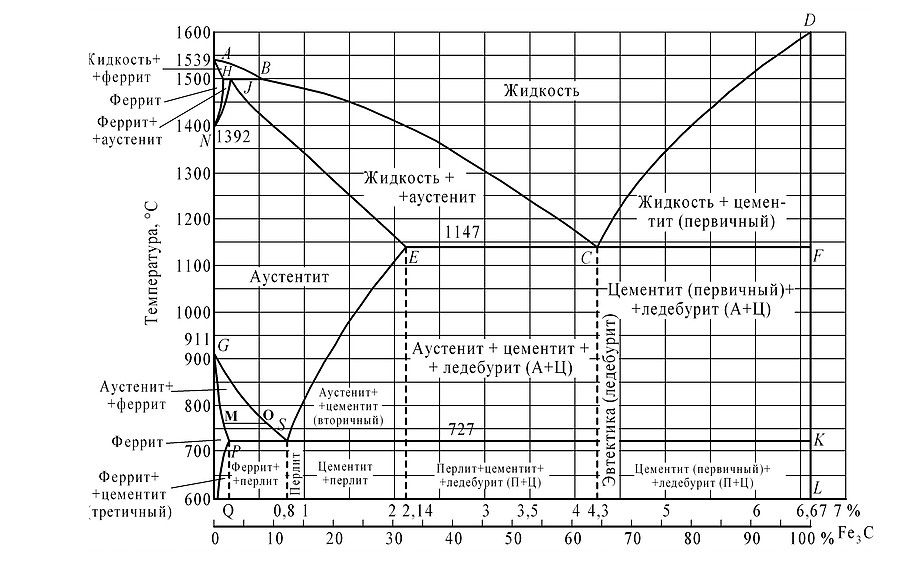

Температуры, при которых изменяются строение и свойства (происходят фазовые превращения) металлов и сплавов, называют критическими точками.

Критические точки диаграммы состояния системы железо-углерод

Виды термической обработки

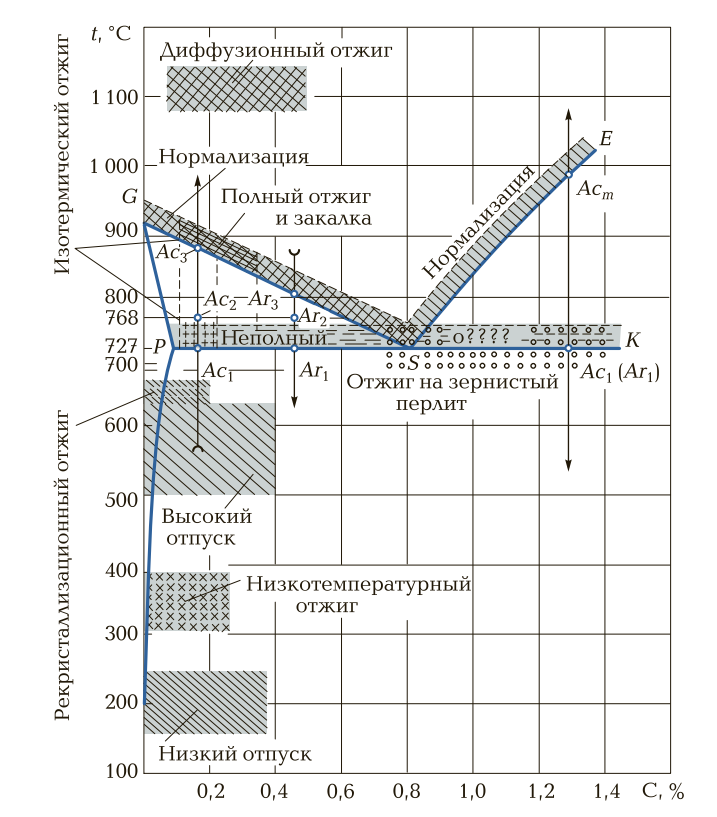

Отжиг

I – рода:

диффузионный (гомогенизация);

рекристаллизационный;

изотермический;

II – рода:

полный;

неполный;

Закалка;

Отпуск:

низкий;

средний;

высокий.

Нормализация.

Смотри видео «Основные виды термической обработки сталей»

Схема различных видов отжига.

Цель отжига — устранить внутренние неоднородности стали, улучшить ее зернистость и равномерность кристаллической решетки, а также снять остаточное напряжение, вызываемое деформацией изделия при различных видах обработки.

Диффузионный отжиг (гомогенизация) заключается в нагреве стали до 1000-1100°С, длительной выдержке (10-15 часов) при этой температуре и последующем медленном охлаждении. В результате диффузионного отжига происходит достижение более однородных свойств по объёму изделия и особенно улучшению механических свойств в поперечном (по отношению к прокатке) направлении..

Рекристаллизационный отжиг, применяемый для сталей после холодной обработки давлением, предназначен для снятия внутренних напряжений после холодной деформации и подготовки структуры к дальнейшему деформированию. Температура нагрева для рекристаллизационного отжига составляет 650 - 700°С, выдерживание — ½ — 2 часа; остывание – медленное.

Изотермическому отжигу подвергают детали небольших сечений из легированных и углеродистых сталей для того чтобы произошел распад аустенита. Нагревание до температуры – на + 30°С — 50°С выше точки Ас3, последующего ускоренного охлаждения до температуры ниже точки Ас1 , последующей изотермической выдержке в течении 3-6 ч и дальнейшего охлаждения на спокойном воздухе.

Полный отжиг применяется для доэвтектоидных сталей. Нагрев стали осуществляется на 30-50° выше линии GS диаграммы Fe- Fe3C, и до температуры 500 °С охлаждают вместе с печью, далее охлаждают на воздухе. Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

Неполный отжиг применяют в основном для деталей и заготовок из заэвтектоидных сталей. Для доэвтектоидных сталей этот вид отжига применяют для поковок, штамповок и отливок. Нагревание до температуры – на 30-50°С выше линии PSK диаграммы Fe-Fe3C (или выше 700°С )на 40°С — 50°С. Выдерживание – порядка 20 часов и охлаждение — медленное.

Смотри видео «Отжиг стали I и II рода»

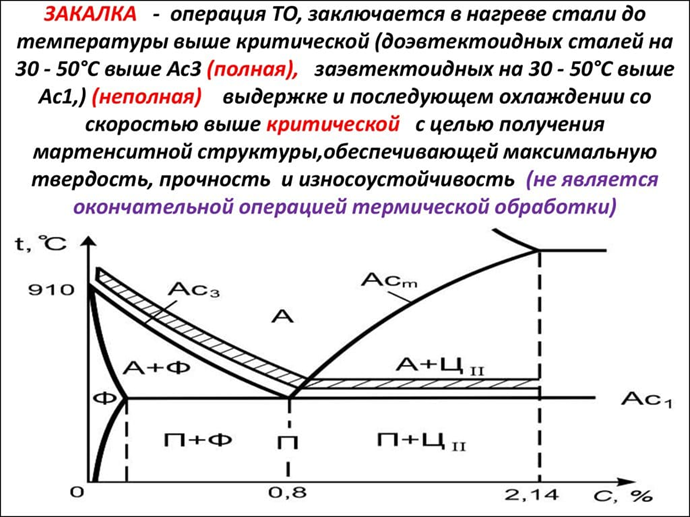

Закалка. Закалкой называется нагрев стали до температуры выше критических, выдержка при этой температуре и последующее быстрое охлаждение. В результате закалки повышаются твердость, прочность, упругость, износостойкость и другие механические свойства.

Для увеличения скорости охлаждения стали используются такие среды как: вода; соляные растворы на основе воды; техническое масло; инертные газы.

Способность стали приобретать после закалки высокую твердость, зависящую от содержания углерода в мартенсите, называется закаливаемостью.

Прокаливаемостью называется способность стали приобретать высокую твердость и глубину проникновения закаленной зоны на ту или иную глубину по сечению детали. Толщина закаленного поверхностного слоя зависит как от характера закалочной среды, так и от природы стали.

Смотри видео «Закалка»

Низкий отпуск применяется для снятия внутренних напряжений, повышения ударной вязкости инструмента из легированных и углеродистых сталей. При низком отпуске детали нагревают до температуры 150 … 250 °С, выдерживают при этой температуре и охлаждают на воздухе. При этом твердость и износостойкость режущего инструмента, полученные после закалки, сохраняются.

Низкому отпуску подвергают режущий и измерительный инструмент, детали шариковых и роликовых подшипников, постоянные магниты, детали машин, изготовленные из легированных конструкционных цементируемых и высокопрочных сталей.

Средний отпуск применяется для упругих деталей: рессор, пружин, ударного и штампового инструмента, торсионов и др. При этом виде отпуска детали нагревают до температуры 300 … 500 °С, прогревают по всему сечению и охлаждают на воздухе. После охлаждения получается структура троостита отпуска. Твердость деталей, полученная при закалке после отпуска, заметно понижается. Резко возрастает ударная вязкость, что приводит к увеличению циклической вязкости (такое свойство необходимо для упругих деталей).

Высокий отпуск производят для деталей машин из углеродистых конструкционных качественных и легированных сталей, работающих при больших нагрузках: валов, шпинделей, блоков шестерен, кулачковых муфт, храповых механизмов и др. Твердость деталей после закалки и высокого отпуска в зависимости от марки стали составляет 35 … 47 НRС. При высоком отпуске детали нагревают до температуры 500 … 650 °С, выдерживают при этой температуре и охлаждают на воздухе (в отдельных случаях вместе с печью).

Смотри видео «Отпуск»

Нормализация состоит из нагрева стали на 30-50°С выше линии GSE диаграммы Fe-Fe3C, выдержки при этой температуре и последующего охлаждения на воздухе. Нормализация формирует структуру с мелким зерном. Нормализация — более дешевая термическая операция, чем отжиг, так как печи используют только для нагрева и выдержки. Нормализации подвергаются горячекатаные стали. При этом у них увеличивается: сопротивление излому; производительность обработки; прочность; вязкость.

Смотри видео «Отжиг и нормализация»

График термической обработки.

Химико-термическая обработка стали

Химико-термическая обработка — это процесс насыщения поверхностного слоя стали различными элементами при высокой температуре с целью изменения механических и химических свойств поверхности изделия и сохранения вязкой сердцевины.

Цель химико-термической обработки — поверхностное упрочнение металлов и сплавов и повышение их стойкости против воздействия внешних агрессивных сред при нормальной и повышенных температурах.

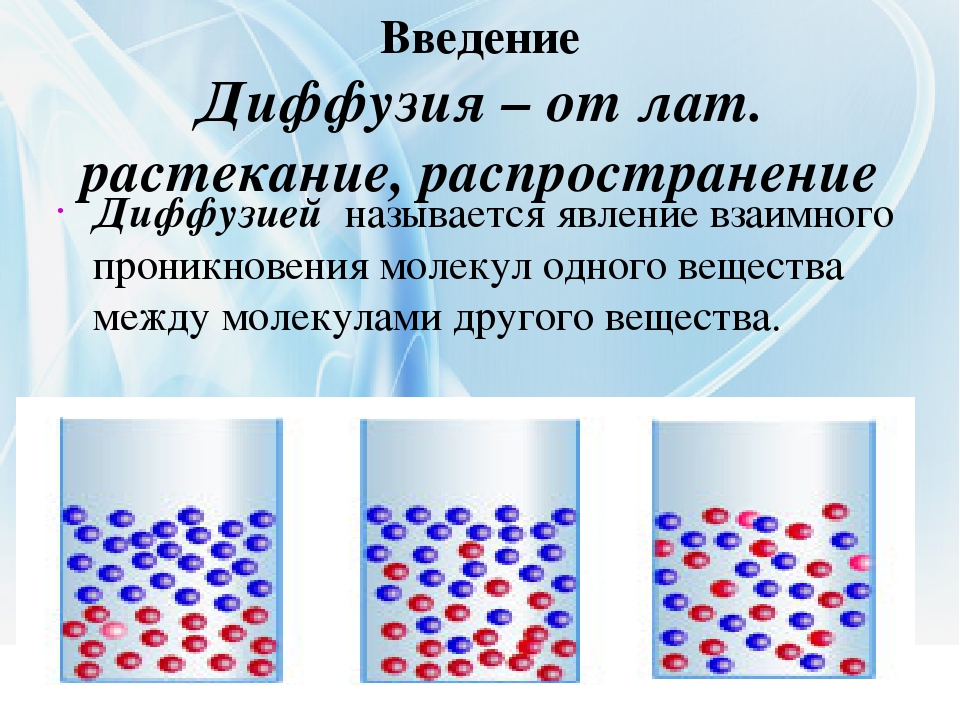

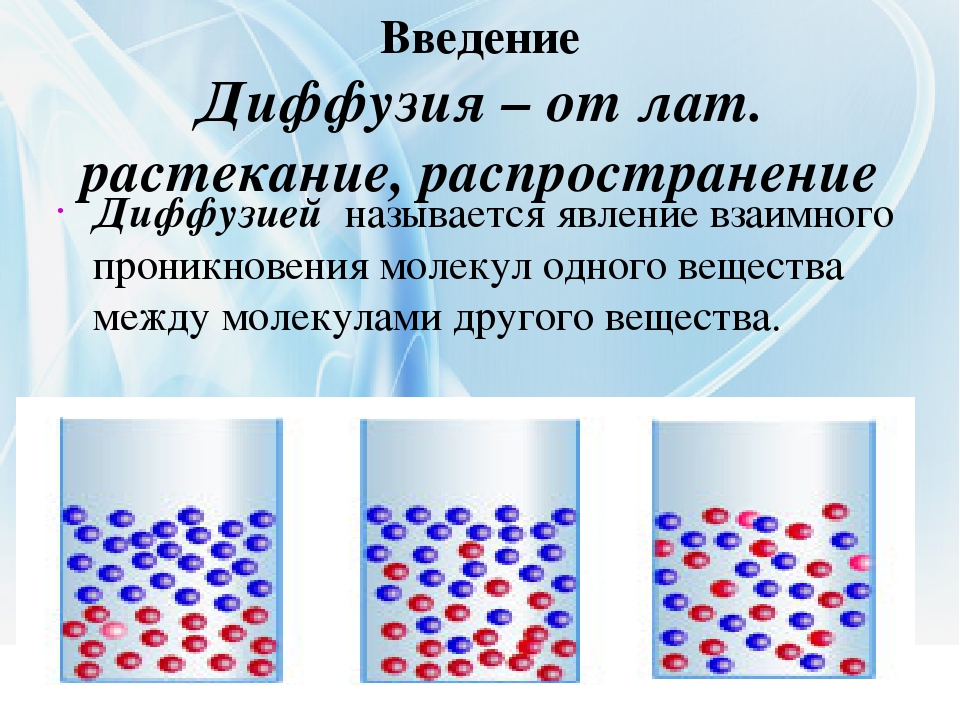

Химико-термическая обработка основана на диффузии, т.е. проникновении в поверхность изделия атомов химических элементов (углерода, азота, хрома и др.).

При химико-термической обработке изменяется структура и химический состав поверхностных слоев стали.

Основными разновидностями химико-термической обработки являются:

• цементация (насыщение поверхностного слоя углеродом);

• азотирование (насыщение поверхностного слоя азотом);

• нитроцементация или цианирование (насыщение поверхностного слоя одновременно углеродом и азотом);

• диффузионная металлизация (насыщение поверхностного слоя различными металлами).

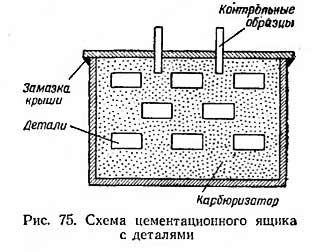

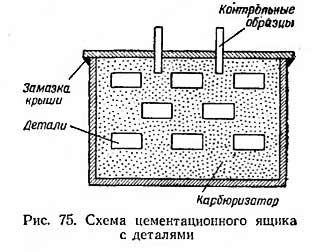

Цементация — процесс насыщения поверхностного слоя стального изделия углеродом. Цементация осуществляется с целью получения высокой твердости на поверхности изделия при сохранении вязкой сердцевины, она способствует повышению износостойкости. Цементации подвергают детали из низкоуглеродистых сталей, содержащие углерода до 0,25 %, работающие в условиях трения и ударных нагрузок (например, клин тягового хомута из стали марки 30, шестерни зубчатых передач электровозов, тепловозов, валики рессорного подвешивания)). Цементация осуществляется при температурах выше 900—950 °С. Среда, в которой проводят цементацию, называется карбюризатором. Толщина цементованного слоя составляет 0,5—2 мм и зависит от температуры нагрева и времени выдержки.

Схема расположения деталей в цементованном ящике.

Химико-термическая обработка: - Цементация деталей в твёрдом карбюризаторе

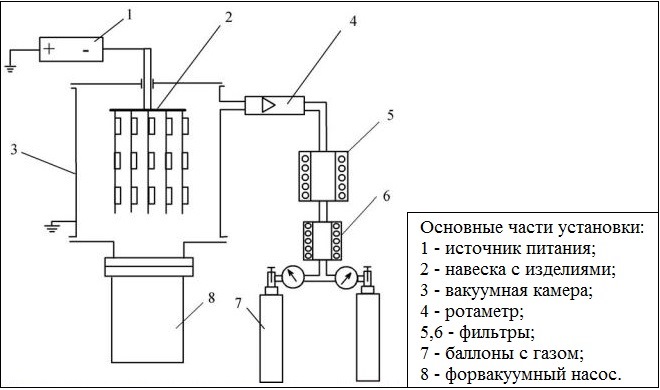

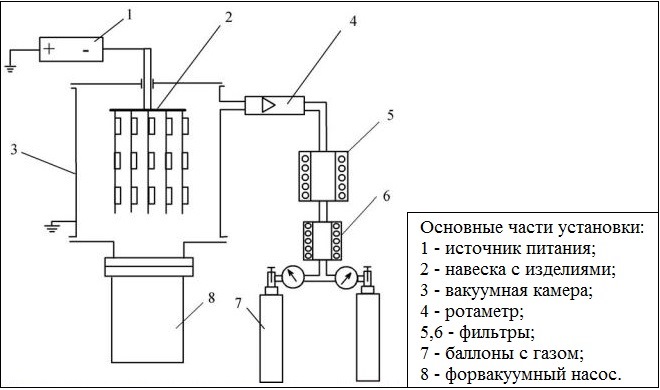

Азотирование — это процесс насыщения поверхности стали азотом в атмосфере аммиака при температуре 500—700 °С. Азотирование повышает твердость поверхности изделия, износостойкость, усталостную прочность и коррозионную стойкость. Продолжительность азотирования составляет 25—95 ч из-за меньшей подвижности атомов азота. Глубина азотированного слоя составляет 0,3—0,7 мм и зависит от температуры процесса и времени выдержки.

Азотированию подвергают как стальные детали, склонные к короблению (детали топливной аппаратуры, клапаны, штоки клапанов, форсунки и др.), изготовленные из хромистых или хромистованадиевых сталей., так и чугунные изделия, особенно из высокопрочных чугунов (поверхности шеек коленчатого вала тепловозного дизеля). Перед азотированием изделия подвергают закалке и отпуску, чтобы придать сердцевине детали определенную прочность и вязкость. Азотирование является одной из завершающих операций обработки изделий, так как после него их подвергают только шлифованию.

Схема азотирования стали

Цианирование (нитроцементаци) — процесс одновременного насыщения поверхности стали углеродом и азотом для придания ей высокой твердости, сопротивляемости истиранию и коррозионной стойкости. Одновременное присутствие в среде углерода и азота ускоряет их совместную диффузию в поверхностные слои стали. Цианированию подвергают углеродистые и легированные стали.

Существует два вида цианирования: высокотемпературное и низкотемпературное. Высокотемпературное цианирование применяют для деталей из углеродистой и легированной стали с содержанием углерода 0,3—0,4% с целью получения твердого, хороша сопротивляющегося истиранию поверхностного слоя и вязкой сердцевины. Такое цианирование проводится при температурах 780— 930° С. Низкотемпературное цианирование применяют для инструментов из быстрорежущей стали при температурах 500—600° С.

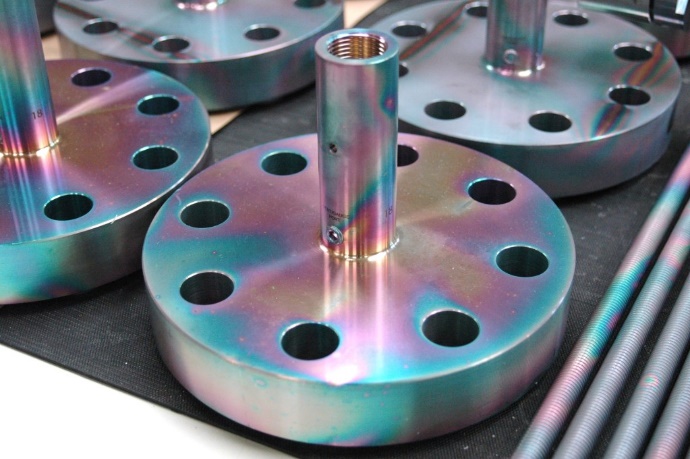

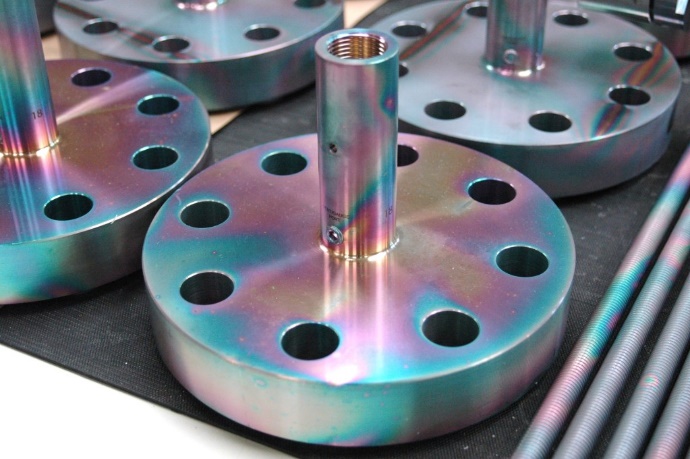

Диффузионная металлизация — это процесс насыщения поверхностного слоя изделий металлами. Диффузионная металлизация осуществляется в порошкообразной смеси, газовой среде или расплавленном металле (если металл имеет низкую температуру плавления). Диффузионная металлизация повышает жаростойкость, коррозионную стойкость, износостойкость и твердость.

Нанесение покрытий на металлы методом диффузионной металлизации.

Контрольные вопросы

1. Что понимают под прокаливаемостью?

2. Назовите основные операции термической обработки сталей.

3. Что такое отжиг? Укажите его назначение.

4. Что такое нормализация? Укажите цели этой операции для сталей разного состава.

5. Что такое закалка? Укажите цели закалки.

6. Что такое закаливаемость и прокаливаемость? Как они зависят от состава сталей?

7. Как можно снизить закалочные напряжения? Укажите способы закалки, понижающие закалочные напряжения. Как влияет конструкция детали на закалочные напряжения?

8. Что такое отпуск и зачем его выполняют?

9. Перечислите, на какие свойства металла влияет размер зерна.

10. Влияние степени переохлаждения на размер зерна.

11. Охарактеризуйте методы упрочнения металлических сплавов.

12. Что называется сплавом?

Тест. «Термообработка»

Ответы на тест оформить в виде талицы:

| №воп | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 |

| Отв |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1. Для чего применяют отжиг детали?

а) для снижения твердости; б) для снижения хрупкости; в) для нормализации детали.

2. Для чего применяют отпуск детали?

А) для снижения твердости; б) для снижения хрупкости; в) для нормализации детали.

3. К какому виду обработки относится процесс нормализации стали?

а) к ковке; б) к термообработке; в) к обработке резанием.

4. Разновидностью какой операции термообработки относится нормализация стали?

а) отжиг; б) закалка; в) отпуск.

5. Как называется процесс нагревания детали до определенной температуры (около 850 градусов) и затем быстрого охлаждения в воде или в масле?

а) отжиг; б) отпуск; в) закалка; г) нормализация.

6. Из перечисленных видов отжига первого рода выделите из списка тот, который ведется при температуре 400-680 0С:

а) рекристаллизационный отжиг; б) отжиг для снятия напряжения; в) диффузионный отжиг; г) отжиг для воронения.

7. Для получения нужной структуры металла применяют три вида отпуска стали: средний, низкий и высокий. Укажите температуру среднего отпуска стали:

а) 100-200 0С; б) 200-350 0С; в) 350-400 0С; г) 400-680 0С.

8. Химико-термическая обработка-это:

а) процесс преобразования материала под действием температуры;

б) нагрев металла до определенной температуры и медленное охлаждение;

в) процесс диффузионного насыщения поверхностных слоев изделия одним или

несколькими химическими элементами;

г) процесс нанесения на изделия металлов.

9. При азотировании поверхности стального изделия при термохимической обработке оно приобретает …(вставьте пропущенное слово):

а) поверхностную твердость; б) износоустойчивость; в) вороненый цвет;

г) антикоррозийность; д) прочность легированных сталей.

10. Процесс насыщения поверхностного слоя одновременно азотом и углеродом в газовой среде называется…

а) цементация ; б) азотирование; в) нитроцементация; г) диффузионная металлизация

11. В результате отпуска стали наблюдается:

А) повышение твердости; б) понижение твердости; в) понижение пластичности.

12. Нагрев стали до температуры ниже 723ºС, выдержка при этой температуре и последующее охлаждение на воздухе называют:

а) закалкой; б) отпуском; в) нормализацией; г) отжигом.

13. В какой среде охлаждают углеродистую сталь при закалке?

а) в жидкостях; б) на воздухе; в) в предварительно нагретой среде.

14. Изменение каких свойств стали происходит в процессе закалки?

а) прочность увеличивается, вязкость уменьшается;

б) сталь становится мягкой и вязкой;

в) увеличивается твердость, прочность и износостойкость.

15. Какова цель отпуска стали?

а) снятие внутренних напряжений в детали после закалки;

б) увеличение твердости и прочности;

в) увеличение износостойкости и вязкости.

Выберите все правильные ответы

16. В чем заключается термическая обработка стали?

а) в нагреве до определенной температуры;

б) в отжиге и нормализации;

в) в выдержке при высокой температуре;

г) в быстром или медленном охлаждении после нагрева;

д) в закалке и отпуске.

17. Назовите основные виды термической обработки стали.

а) отжиг, нормализация, закалка, цементация;

б) отжиг, нормализация, закалка, отпуск;

в) отжиг, закалка, цементация, отпуск.

Интернет - источники

https://stankiexpert.ru/spravochnik/materialovedenie/termicheskaya-obrabotka-stali.html

https://extxe.com/13671/termicheskaja-obrabotka-metallov-i-splavov/

https://stroy-podskazka.ru/stal/termicheskaya-obrabotka/

https://wikimetall.ru/metalloobrabotka/otzhig-metalla.html

https://optkonserv.ru/posledovatel-nost-operatsiy-termicheskoy-obrabotki-stali/

11