Федеральное казенное профессиональное образовательное учреждение

№ 57 ФСИН России

Лекционный материал по теме:

«Сверление».

Разработал:

мастер производственного обучения Васильев А.Н.

2023 г.

Безопасность труда. При работе ручными электрическими машинами необходимо выполнять следующие требования безопасности:

работать только в резиновых перчатках и калошах; при отсутствии калош под ноги необходимо подкладывать резиновый коврик; корпус ручных сверлильных электрических машин должен быть заземлен; перед включением ручной сверлильной электрической машины необходимо

сначала убедиться в исправности проводки и изоляции, а также в том, соответствует ли напряжение в сети напряжению, на которое рассчитана данная машина,

включать ручную сверлильную электрическую машину только при вынутом из просверленного отверстия сверле, а вынимать сверло из патрона только после выключения сверлильной машины;

периодически наблюдать за работой щеток электродвигателя машины; щетки должны быть хорошо прошлифованы (при нормальной работе не искрят); при остановке машины, появлении искрения или запаха не разбирать машину на месте, а заменить ее годной.

При работе на сверлильном станке необходимо соблюдать следующие требования безопасности:

правильно устанавливать, надежно закреплять заготовки на столе станка и не удерживать их руками в процессе обработки;

пуск станка производить только при твердой уверенности в безопасности работы: следить за работой насоса и количеством охлаждающей жидкости, поступающей к месту обработки;

не браться за вращающийся режущий инструмент и шпиндель;

не вынимать рукой сломанных режущих инструментов из отверстия, пользоваться для этого специальными приспособлениями; не нажимать сильно на рычаг подачи при сверлении заготовок за рабочий ход (особенно сверлами малого диаметра);

при смене патрона или сверла подкладывать деревянную подкладку на стол станка под шпиндель; для удаления сверлильного патрона, сверла или переходной втулки из шпинделя пользоваться специальным ключом либо клином; постоянно следить за исправностью режущего инструмента и устройств для крепления заготовок, и инструмента; не передавать и не принимать каких-либо предметов через работающий станок; не работать на станке в рукавицах; не опираться на станок во время его работы.

Обязательно останавливать станок в случае:

ухода от него даже на короткое время;

прекращения работы;

обнаружения неисправностей в станке, принадлежностях, приспособлениях

и режущем инструменте;

смазывания станка;

установки или смены режущего инструмента, приспособлений, принадлежностей и т. д.,

уборки станка, рабочего места и стружки с инструмента, патрона и заготовки.

Сверлением называется образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента — сверла, совершающего вращательное и поступательное движения относительно своей оси.

Сверление применяется:

для получения неответственных отверстий невысокой степени точности и значительной шероховатости, например, под крепежные болты, заклепки, шпильки и т. д.; для получения отверстий под нарезание резьбы, развертывание и зенкерование.

Рассверливанием называется увеличение размера отверстия в сплошном материале, полученного литьем, ковкой, штамповкой или другими способами.

Сверлением и рассверливанием можно получить отверстие с точностью по 10-му, в отдельных случаях — по 11-му квалитету и шероховатостью поверхности Rz 320...80. Когда требуется более высокое качество поверхности отверстия, его (после сверления) дополнительно зенкеруют и развертывают. Точность сверления в отдельных случаях может быть повышена благодаря тщательному регулированию станка, правильно заточенному сверлу или сверлением через специальное приспособление, называемое кондуктором.

Сверла бывают различных видов и изготовляются из быстрорежущих, легированных и углеродистых сталей, а также оснащаются пластинками из твердых сплавов.

Рис. Сверла. а, б - спиральные, в - с прямыми канавками, г - перовое, д - специальное, е - однокромочное с внутренним отводом стружки для глубокого сверления, ж - двухкромочное для глубокого сверления, з - для кольцевого сверления, и – центровочное.

Спиральное сверло (рис. а, б) — двузубый (двухлезвийный) режущий инструмент, состоящий из двух основных частей — рабочей и хвостовика. Рабочая часть сверла, в свою очередь, состоит из цилиндрической (калибрующей) и режущей частей. На цилиндрической части имеются две винтовые канавки, расположенные одна против другой. Их назначение — отводить стружку из просверливаемого отверстия во время работы сверла. Канавки на сверлах имеют специальный профиль, обеспечивающий правильное образование режущих кромок сверла и необходимое пространство для выхода стружки.

Сверла с винтовыми канавками обеспечивают значительно лучший выход стружки из отверстий, особенно при сверлении вязких металлов. Это достигается благодаря тому, что на длине 1,5...2 диаметра сверла канавка прямая, а далее, к хвостовой части сверла, — винтовая.

Сверла с прямыми канавками применяют при сверлении отверстий в хрупких металлах. Они проще в изготовлении, но для сверления глубоких отверстий эти сверла применять нельзя, так как затрудняется выход стружки из отверстия.

Сверла с косыми канавками применяют для сверления неглубоких отверстий, так как длина канавок у них очень мала, т.е. не обеспечивает выхода стружки.

Сверла с отверстиями для подвода охлаждающей жидкости к режущим кромкам предназначаются для сверления глубоких отверстий в неблагоприятных условиях. Эти сверла имеют повышенную стойкость, так как охлаждающая жидкость, подаваемая под давлением 1...2 МПа (10...20 кгс/см2) в пространство между наружной поверхностью сверла и стенками отверстия, обеспечивает охлаждение режущих кромок и облегчает удаление стружки.

Сверло крепят в специальном патроне, обеспечивающем подвод охлаждающей жидкости к отверстию в хвостовой части сверла. Эти сверла особенно эффективны при работе с жаропрочными материалами.

При сверлении отверстий сверлами со сквозными каналами режим резания повышается в 2...3 раза, а стойкость инструмента — в 5...6 раз. Сверление таким способом осуществляют на специальных станках в специальных патронах.

Твердосплавные монолитные сверла предназначены для обработки жаропрочных сталей.

Сверла из твердого сплава ВК15М применяют для работы на сверлильных, а из сплава ВК10М - на токарных металлорежущих станках.

Корпуса твердосплавных сверл изготовляют из сталей Р6М5, 9ХС, 40Х и 45Х. В сверлах прорезается паз под пластинку из твердого сплава, которую закрепляют медным или латунным припоем.

Комбинированные сверла (сверло-зенковка, сверло- Развертка, сверло-метчик) применяют для одновременного сверления и зенкования, сверления и развертывания или сверления и нарезания резьбы.

Центровочные сверла служат для получения центровых

Перовые сверла наиболее просты в изготовлении. Их применяют для сверления неответственных отверстий диаметром до 25 мм (главным образом ступенчатых и фасонных отверстии в твердых поковках и отливках). Сверление, как правило, осуществляют трещотками и ручными дрелями.,

Эти сверла изготовляют из инструментальных углеродистых сталей У10, У12, У10А и У12А, а чаще - из быстрорежущей стали Р6М5.

Перовое сверло имеет форму лопатки с хвостовиком. Его режущая часть - треугольной формы, с углами при вершине 118...120° и задним углом, 10...20

Перовые сверла подразделяют на двусторонние и односторонние; наиболее распространенными являются двусторонние.

Перовые сверла не допускают высоких скоростей резания и непригодны для сверления больших отверстий, так как стружка не отводится, а вращается вместе со сверлом и царапает поверхность отверстия. В процессе работы сверло быстро тупится, изнашивается и теряет режущие свойства; кроме того, его уводит в сторону от оси отверстия.

Сверление осуществляется в основном на сверлильных станках. В тех случаях, когда деталь невозможно установить на станок или, когда отверстия расположены в труднодоступных местах, сверление ведут с помощью коловорота, трещоток, дрелей, ручных электрических и пневматических сверлильных машинок.

Ручные сверлильные электрические машины применяют при монтажных, сборочных и ремонтных работах для сверления и развертывания отверстий. Они бывают трех типов.

Машины легкого типа предназначены для сверления отверстий ф 8...9 мм. Корпус таких машин обычно имеет форму пистолета. Из машин легкого типа наиболее распространенной является сверлильная машина И-90 Электродвигатель- универсальный коллекторный, работает на переменном или постоянном токе нормальной частоты напряжением 220 В.

Машины среднего типа, обычно имеющие одну замкнутую рукоятку на задней части корпуса, используют для сверления отверстий диаметром до 15 мм.

Машины тяжелого типа, имеющие обычно две рукоятки на корпусе или две рукоятки и грудной упор, применяют для вертикального и горизонтального сверления в стальных деталях отверстий ф 20...80 мм.

В алюминиевом корпусе электрической сверлильной машины тяжелого типа смонтирован электродвигатель; на конце вала электродвигателя имеется коническое отверстие, в которое вставляют сверло или патрон. Во время работы удерживают ручную сверлильную электрическую машину обеими руками за рукоятки, жестко соединенные с корпусом, и устанавливают так, чтобы центр сверла точно совпадал с намеченным центром будущего отверстия; затем нажимают на специальный упор, расположенный в верхней части корпуса, и кнопкой, помещенной в рукоятке, включают электродвигатель.

Сверлильные машины бывают прямыми (с расположением оси шпинделя соосно или параллельно оси двигателя) и угловыми (с расположением оси шпинделя под углом к оси двигателя). Угловые машины применяют для сверления отверстий в труднодоступных местах. По направлению вращения машины изготовляют с односторонним направлением вращения и реверсивные.

Ручные сверлильные электрические машины независимо от типа и мощности состоят из трех основных частей — электродвигателя с рабочим напряжением 220 или 36 В, зубчатой передачи и шпинделя.

Безопасность труда. При работе ручными электрическими машинами необходимо выполнять следующие требования безопасности:

работать только в резиновых перчатках и калошах; при отсутствии калош под ноги необходимо подкладывать резиновый коврик; корпус ручных сверлильных электрических машин должен быть заземлен;

перед включением ручной сверлильной электрической машины необходимо сначала убедиться в исправности проводки и изоляции, а также в том, соответствует ли напряжение в сети напряжению, на которое рассчитана данная машина, включать ручную сверлильную электрическую машину только при вынутом из просверленного отверстия сверле, а вынимать сверло из патрона только после выключения сверлильной машины;

периодически наблюдать за работой щеток электродвигателя машины; щетки должны быть хорошо прошлифованы (при нормальной работе не искрят); при остановке машины, появлении искрения или запаха не разбирать машину на месте, а заменить ее годной.

Ручные сверлильные пневматические машины по сравнению с электрическими имеют небольшие размеры и массу. Привод этой машины допускает плавное регулирование частоты вращения при нажиме на пусковой курок. При перегрузке машина автоматически останавливается, чем предотвращается поломка сверла, в то время как перегрузка сверлильной электрической машины приводит к перегоранию ее обмотки, т.е. к выходу машины из строя.

Для сверления отверстий в деталях, изготовленных из алюминиевых и магниевых сплавов и мягких сталей, применяют сверлильные пневматические ручные машины с частотой вращения шпинделя до 3500 об/мин, а для сверления отверстий в деталях из легированных сталей — с частотой вращения шпинделя до 1000 об/мин.

СВЕРЛИЛЬНЫЕ СТАНКИ

Общие сведения. На сверлильных станках могут быть выполнены следующие работы:

сверление сквозных и глухих отверстий; рассверливание отверстий;

зенкерование, позволяющее получить более высокий квалитет и меньшую шероховатость поверхности отверстий по сравнению со сверлением;

растачивание отверстий, осуществляемое резцом на сверлильном станке;

зенкование, выполняемое для получения у отверстий цилиндрических и конических углублений и фасок; развертывание отверстий, применяемое для получения необходимых точности и шероховатости;

выглаживание, производимое специальными роликовыми оправками, или развальцовывание, имеющее назначение уплотнения — сглаживания гребешков на поверхности отверстия после развертывания деталей из дюралюминия, электрона и др.;

нарезание внутренней резьбы метчиком;

цекование — подрезание торцов наружных и внутренних приливов и бобышек.

Этими видами работ не исчерпываются возможности сверлильных станков, на которых выполняют и другие операции.

Сверлильные станки делятся на три группы — универсальные (общего назначения), специализированные и специальные.

Универсальные сверлильные станки. К универсальным относятся вертикально- и радиально-сверлильные станки. У вертикально-сверлильных станков шпиндель расположен вертикально. Одной из разновидностей вертикально-сверлильных станков являются настольные вертикально-сверлильные станки.

Настольный вертикально-сверлильный станок предназначен для сверления отверстий диаметром не более 12 мм в небольших деталях. Ручная подача шпинделя осуществляется вращением рукоятки 6. На переключателе имеются надписи ’’Влево”, ”0”, ’’Вправо”. Для осуществления правого или левого вращения рычажок барабанного переключателя поворачивают в соответствующее положение.

Универсальный вертикально-сверлильный станок рассчитан для работы во вспомогательных и основных цехах машиностроительных заводов и предназначен для сверления, рассверливания, а также для нарезания резьб (с ручным управлением реверсирования шпинделя). Основными частями этого станка являются фундаментная плита и установленная на ней колонна. На колонне смонтированы стол и шпиндельная бабка внутри которой размещены коробка подач и коробка скоростей. Вращение шпинделя осуществляется от электродвигателя, расположенного в верхней части станка. Ручное перемещение шпинделя производится рукояткой, а переключение его скоростей и изменение подачи - рукоятками. Стол поднимается и опускается с помощью рукоятки. Наибольший диаметр сверления — 25 мм.

Радиально-сверлильный станок предназначен для обработки отверстий главным образом в средних корпусных деталях. На станке можно выполнять сверление в сплошном материале, рассверливание, зенкерование, развертывание и растачивание отверстий, нарезание резьбы метчиками и другие операции. На фундаментной плите станка установлена тумба с неподвижной колонной, на которой надета гильза, способная поворачиваться вокруг колонны на 360°, что позволяет обработать отверстие в любом месте детали без ее перемещения. На гильзе смонтирована траверса, имеющая горизонтальные направляющие, в которых может перемещаться шпиндельная головка. Внутри шпиндельной головки размещены коробка скоростей, коробка передач и узел шпинделя. На передней крышке расположены органы управления. Обрабатываемые заготовки устанавливаются на приставном столе или непосредственно на верхней плоскости фундаментной плиты.

Уход за сверлильными станками. Сверлильные станки работают длительное время с требуемой точностью, производительно и безотказно лишь в том случае, если за ними установлен соответствующий уход.

Перед работой смазывают все трущиеся части станка и заливают масло в масленки.

Во время работы проверяют рукой степень нагрева подшипников. Во избежание несчастного случая перед проверкой электродвигатель выключают и проверку осуществляют при неработающей ременной или зубчатой передаче.

По окончании работы стол станка и его пазы тщательно очищают от грязи и стружки, протирают и смазывают тонким слоем масла.

УСТАНОВКА И КРЕПЛЕНИЕ ДЕТАЛЕЙ ДЛЯ СВЕРЛЕНИЯ

Для обеспечения точности при сверлении все детали, за исключением очень тяжелых, прочно закрепляют на столе сверлильного станка. Для установки и закрепления обрабатываемых деталей на столе сверлильного станка применяют различные приспособления, наиболее распространенными из которых являются прихваты с болтами, машинные тиски (винтовые, эксцентриковые и пневматические), призмы, опоры, угольники, кондукторы, специальные приспособления и др.

Крепежные прихваты применяют четырех видов - пальцевые, вилкообразные, плиточные и изогнутые. Для надежного крепления небольших деталей достаточно одного прихвата, а для крепления больших деталей требуется два или несколько прихватов.

Крепежные болты. В столах всех сверлильных станков имеются Т-образные пазы, в которые вставляют болты для крепления приспособлений.

При различных работах применяют болты разных видов. Для обычного крепления применяют болты с квадратной головкой, которые вставляют с конца Т-образного паза. Болты с Т-образной головкой можно вставить в любое место паза, а затем повернуть на 90°. Этот вид болтов особенно удобен, когда необходимо закрепить внутреннюю часть детали, которую в противном случае пришлось бы поднять над болтом. Иногда предпочитают применять Т-образную головку с нарезанным отверстием, потому что, вывернув шпильку 3, можно легко передвинуть головку на нужное место.

Набор нескольких таких головок и шпилек различной длины избавляют от необходимости иметь набор различных видов болтов разных диаметров.

Угольники применяют для крепления таких заготовок, которые нельзя установить для обработки отверстий на столе станка, в тисках и других устройствах. Угольники бывают простыми и универсальными.

Простые угольники имеют обычно две точно обработанные полки, одна из которых служит для установки на стол станка, а другая — для установки и крепления детали.

Универсальные угольники используют для установки разнообразных заготовок под различными углами к столу станка. Обе полки универсального угольника соединены между собой шарнирной осью и могут устанавливаться под любым углом одна к другой. Заготовку крепят к установочной поверхности угольника с помощью прижимных планок, накладок и болтов, вставляемых в Т-образные пазы отверстия или прорези.

Ступенчатые опоры (’’пирамиды”) различных конструкций имеют разное число ступеней. Упоры под наружные концы прихватов могут быть сделаны из обрезков металла или твердой древесины. Если применяется деревянный упор, он должен иметь достаточное поперечное сечение для обеспечения необходимой жесткости. Упор ставят так, чтобы давление прихвата передавалось на срез, перпендикулярный волокнам древесины.

Прихваты с болтами. В Т-образные канавки стола сверлильного станка или плиты станка устанавливают зажимные болты с четырехугольной головкой. На болт надевают прижимную планку, которая одной стороной ложится на край закрепляемой заготовки, а другой — на упор Гайка, упирающаяся в шайбу, прижимает заготовку с помощью прижимной планки к верхней плоскости стола. Прихваты бывают разных форм и размеров.

Машинные тиски наиболее часто используют для крепления небольших деталей. Они могут быть поворотными и неповоротными различных типов и размеров. Размеры тисков определяют шириной губок и предельным расстоянием между ними.

Машинные поворотные тиски просты по устройству и удобны в работе. Они состоят из основания, привертываемого к столу станка болтами, неподвижной губки и подвижной губки, каленых планок между губками, ходового винта, направляющих, прижимных планок.

Машинные неповоротные тиски состоят из основания, привертываемого к столу станка болтами и выполненного заодно с неподвижной губкой, подвижной губки, прижимных планок, винта упора. Винт с помощью рукоятки ввертывается или вывертывается из гайки, укрепленной или нарезанной в теле подвижной губки.

Перед тем как установить деталь в тисках, стол станка тщательно протирают. Затем протирают и слегка смазывают маслом поверхность основания тисков, которая соприкасается со станком. Тиски устанавливают посередине стола, разводят губки на ширину зажимаемой детали, протирают их, дно тисков и прижимные планки, а деталь устанавливают на подкладки и затем прижимают ее к неподвижной губке. Планки по высоте выбирают так, чтобы обрабатываемая деталь выступала над поверхностью губок на 6...10 мм. Подкладки под деталь, в которой надо сверлить отверстие, должны иметь параллельные плоскости. В противном случае из-за наклона детали сверло будет уводить в сторону ’’низины”. Если подкладка неровная и шатается, появляется опасность перекоса сверла, т.е. отверстие сместится в сторону, перекосится. Также возможна поломка сверла из-за захвата им детали или поломка детали, если она тонкая (захват ее сверлом от перекоса). После установки детали в тиски ее легкими ударами молотком осаживают, проверяют, насколько плотно она прилегла к подкладке, и еще раз зажимают винтом. Для механизированного зажима деталей применяют пневматические, гидравлические, пневмогидравлические и электромеханические приводы.

Кондукторы. При больших партиях одинаковых деталей и требуемой высокой точности отверстия сверление производят без разметки — в кондукторах

Способ сверления отверстий по кондуктору значительно точнее и производительнее, чем при разметке, так как исключаются процессы разметки и выверки при установке и креплении детали. Кондукторы в зависимости от формы деталей бывают закрытыми (коробчатыми), накладными и др.

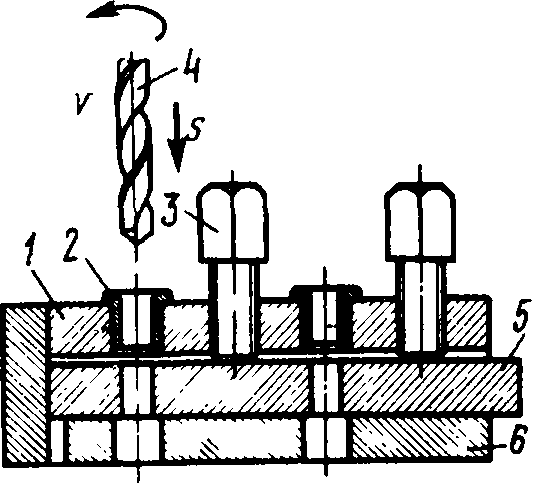

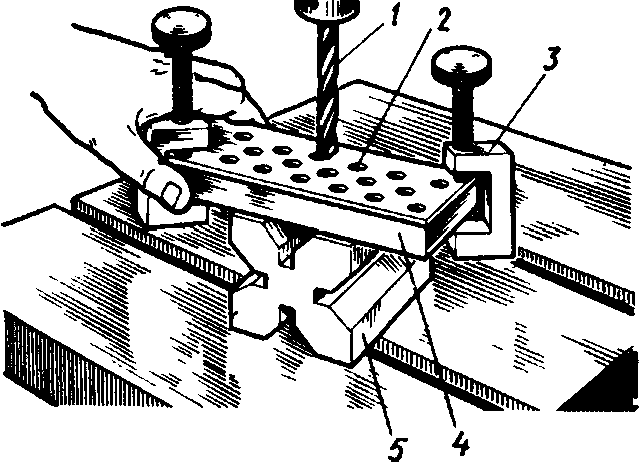

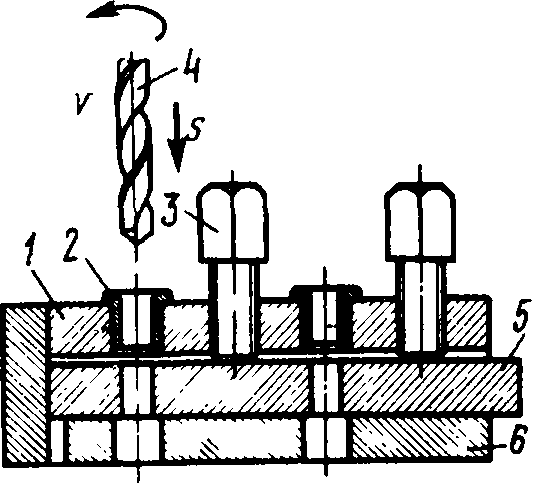

Коробчатый кондуктор. Обрабатываемую деталь 5 закладывают в тщательно очищенный внутри кондуктор, закрывают крышкой 4 и зажимают винтами 1. Сверло 2 входит в направляющие втулки и сверлит отверстие в детали.

Рис. Коробчатый кондуктор

Рис. Коробчатый кондуктор

На рис. показана конструкция накладного кондуктора. Обрабатываемую деталь 5 устанавливают на основание 6 кондуктора. Крышку 1 кондуктора накладывают на деталь и прижимают к ней винтами 3. Затем в кондукторную втулку 2 вводят сверло 4 и сверлят отверстие.

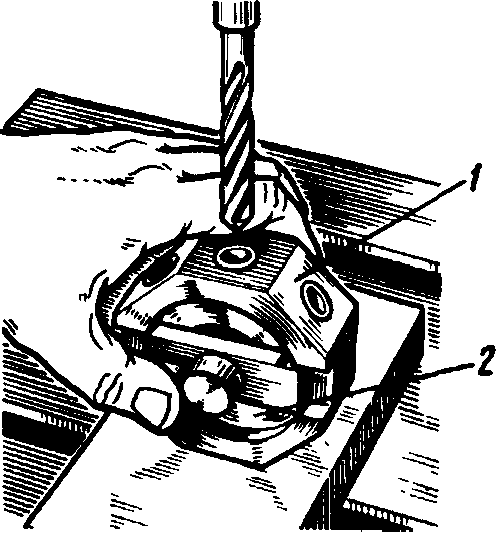

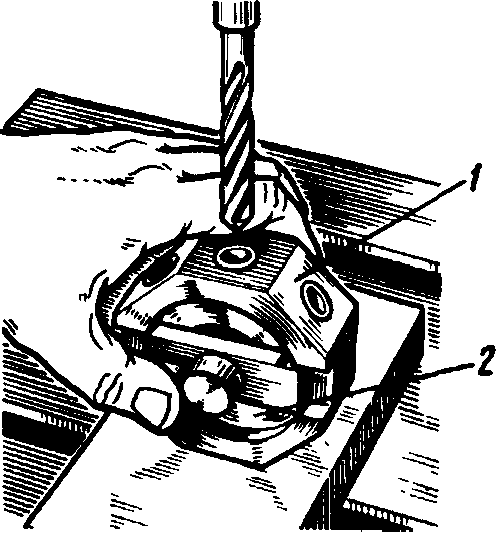

Сверление по кондуктору (рис.). После предварительной очистки стола станка и кондуктора от грязи и стружек сверло необходимого размера устанавливают в шпиндель станка. Кондуктор устанавливают на стол станка так, чтобы его опорное основание плотно прилегало к поверхности стола. Левой рукой удерживают кондуктор 1, а правой плавно подводят сверло через направляющую втулку к детали 2 так, чтобы оно точно входило во втулку. Не следует сильно нажимать на сверло рукояткой управления во избежание его поломки.

При сверлении глубокого отверстия периодически выводят сверло из отверстия и удаляют стружку из канавок сверла.

Рис. Сверление по кондуктору.

Рис. Сверление по кондуктору.

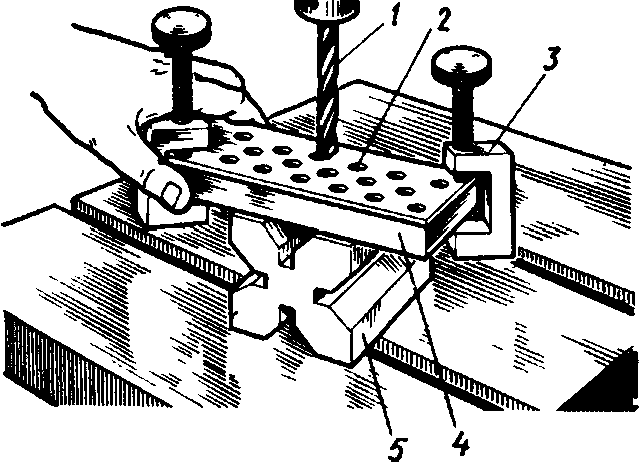

Сверление по шаблону (рис.) применяют при необходимости просверлить в небольшой партии деталей несколько отверстий. Шаблон представляет собой стальную пластину, в которой имеются отверстия, соответствующие форме детали

При сверлении плоских, тонких деталей одинаковой формы их собирают в пачку, накладывают на шаблон и плотно стягивают струбцинами.

После подготовки (протирки стола станка, шаблона, детали) шаблон укладывают на деталь и прочно закрепляют струбцинами.

Рис. Сверление по шаблону

Рис. Сверление по шаблону

1 — сверло, 2 — шаблон, 3 — струбцина, 4 - заготовка, 5 - призма

В целях предупреждения порчи стола деталь с шаблоном устанавливают на призму. Сверление осуществляют небольшой и плавной подачей; при выходе сверла из отверстия ослабляют нажим и уменьшают подачу. Это особенно важно при проходе сверлом каждого листа, когда возникают дополнительные усилия, которые могут привести к поломке сверла.

СВЕРЛЕНИЕ ОТВЕРСТИЙ

При сверлении различают сквозные, глухие и неполные отверстия. Высококачественное отверстие обеспечивается правильным выбором приемов сверления, а также правильными расположением сверла относительно обрабатываемой поверхности и совмещением оси сверла с центром (осью) будущего отверстия.

Подготовка и наладка станка. Перед началом работы на сверлильном станке необходимо прежде всего проверить исправность его заземления, протереть стол, отверстие шпинделя, проверить наличие ограждения, вращение инструмента (вхолостую), осевое перемещение шпинделя, работу механизма подачи, закрепление стола.

Подготовка станка к работе заключается в установке и закреплении режущего инструмента и заготовки, а также в определении режима резания — скорости и подачи. Сверло выбирают в соответствии с заданным диаметром отверстия и в зависимости от обрабатываемого материала.

Выбирая диаметр сверла, следует помнить, что при работе сверлом в результате биения отверстие получается несколько большего размера, чем сверло. Средние значения разбивки отверстия приведены ниже.

| Диаметр сверла, мм

| 5

| 10

| 25

| 50

|

| Диаметр полученного отверстия, мм | 5,03 | 10,12 | 25,2 | 50,28 |

Точность сверления в отдельных случаях можно повысить тщательным регулированием станка, правильной заточкой сверла или применением кондукторной втулки.

В зависимости от того, какой хвостовик имеет сверло — цилиндрический или конический, подбирают сверлильный патрон или соответствующую переходную втулку, а в зависимости от формы и размеров обрабатываемой детали выбирают то или иное приспособление для закрепления ее при сверлении.

Прежде чем установить патрон или переходную втулку, необходимо протереть как хвостовик, так и отверстие шпинделя. (Запрещается протирание шпинделя при его вращении.)

Сверло вводят в отверстие шпинделя легким толчком руки. При установке сверла в патрон необходимо следить за тем, чтобы хвостовик сверла упирался в дно патрона, иначе при работе сверло может переместиться вдоль своей оси. Затем устанавливают приспособление или деталь на столе станка, предварительно очистив как поверхность стола, так и упорную плоскость приспособления или самой детали.

Если сверлят сквозное отверстие, то во избежание повреждения стола под деталь помещают подкладку (если стол не имеет отверстия) с точными параллельными плоскостями.

Порядок наладки станка на определенные частоту вращения и подачу зависит от конструкции станка. В одних станках это производят путем переброски ремня с одной ступени шкива на другую, в других - переключением с помощью рукояток зубчатых колес в коробках скоростей и подач.

Для повышения стойкости режущего инструмента и получения чистой поверхности отверстия при сверлении металлов и сплавов следует использовать охлаждающие жидкости, которые в зависимости от марки обрабатываемого металла и сплава выбирают по справочникам.

Сверление по разметке. По разметке сверлят одиночные отверстия. Предварительно на деталь наносят осевые риски, круговую риску, определяющую контуры будущего отверстия, и контрольную риску диаметром, несколько большим диаметра будущего отверстия; затем кернят углубление в центре отверстия. Керновое отверстие окружности делают глубже, чтобы дать предварительное направление сверлу. Сверление осуществляют в два приема — сначала выполняют пробное сверление, а затем окончательное. Пробным сверлением при ручной подаче получают углубление размером около 1/4 будущего отверстия.

После этого удаляют стружку и проверяют концентричность лунки и круговой риски. Если контуры углубления (лунки) смещены относительно риски будущего отверстия, то от центра лунки в ту сторону, куда нужно сместить центр отверстия, крейцмейселем прорубают две-три канавки. Затем вновь продолжают сверление и, убедившись в его правильности, просверливают окончательно.

Сверление глухих отверстий на заданную глубину осуществляют по втулочному упору на сверле или измерительной линейке, закрепленной на станке.

ЗАТОЧКА СПИРАЛЬНЫХ СВЕРЛ

При сверлении затупившееся сверло очень быстро нагревается. При небрежном обращении сверло из быстрорежущей стали Р6М5 может нагреться настолько, что произойдет отпуск стали и сверло станет негодным для работы (пережог сверла). При сверлении даже не очень твердых материалов требуется повышенное осевое давление на работающее тупое сверло, чтобы оно врезалось в металл. При сверлении текстолита и гетинакса происходит чрезмерное нагревание сверла, что может привести к его пережогу.

Чтобы повысить стойкость режущего инструмента и получить чистую поверхность отверстия, при сверлении металлов и сплавов пользуются охлаждающими жидкостями.

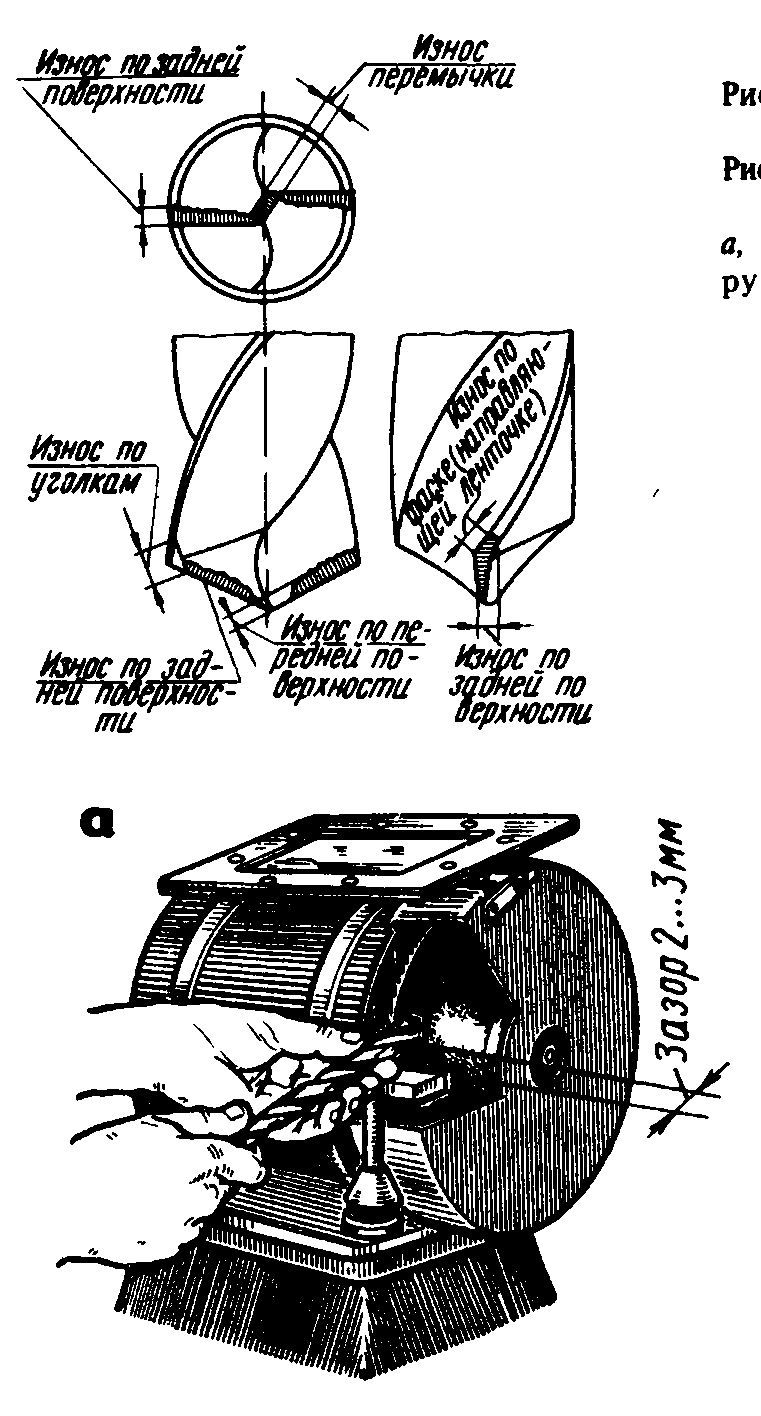

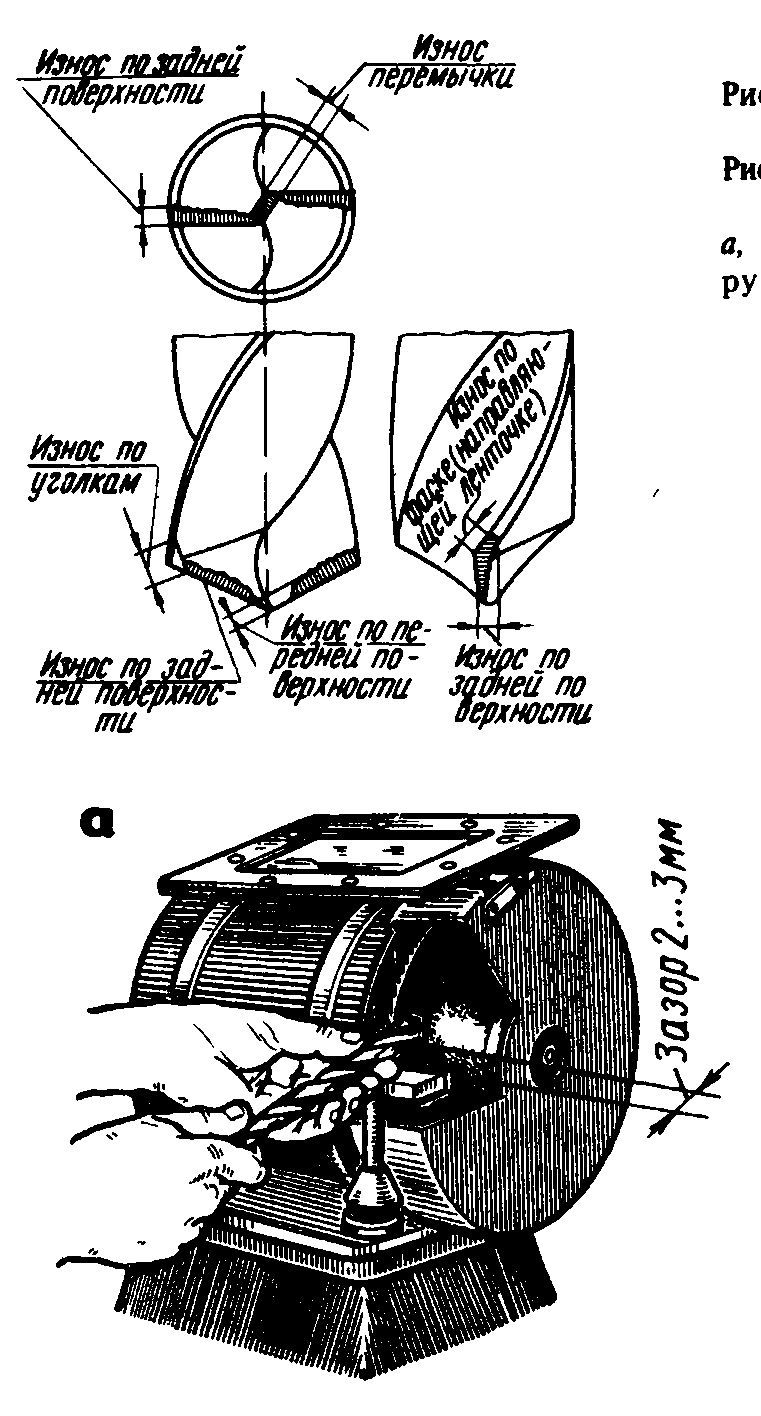

Износ сверла в первой стадии может быть обнаружен по резко скрипящему звуку. Опытный рабочий безошибочно по звуку иногда устанавливает момент, когда сверло начинает затупляться. При работе изношенным сверлом температура резко возрастает и сверло еще больше изнашивается, разбивая отверстие. Виды износа сверл показаны на рис.

Рис. Виды износа

Рис. Виды износа

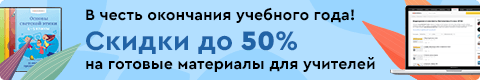

Как правило, заточка сверл выполняется централизованно в специальные мастерские заточниками, однако и слесарь обязан хорошо знать правила заточки и при необходимости уметь заточить (довести) сверло вручную на простом заточном станке.

Заточку выполняют в защитных очках (если на станке нет прозрачного экрана) вручную следующим образом. Левой рукой удерживают сверло за рабочую часть как можно ближе к режущей части (конусу), а правой охватывают хвостовик, слегка прижимая режущую кромку сверла к боковой поверхности шлифовального круга затем плавным движением правой руки, не отнимая сверло от круга, поворачивают его вокруг своей оси и, выдерживая правильный наклон и слегка нажимая на сверло, затачивают заднюю поверхность. Заточку ведут с охлаждением, периодически погружая конец инструмента в водно-содовый раствор. Заточенное сверло доводят на оселке или бруске. При этом следят за тем, чтобы режущие кромки были прямолинейными, имели одинаковую длину и были заточены под одинаковыми углами.

Угол заточки существенно влияет на режим резания, стойкость сверла и, следовательно, на производительность. Сверла с режущими кромками разной длины или с разными углами их наклона будут сверлить отверстия больше своего диаметра, поэтому при заточке спирального сверла для сверления стали необходимо получить угол при вершине, равный 116...118.

При переточке спиральных сверл, особенно если это осуществляется вручную, увеличение диаметра отверстия из-за неточной заточки может достигнуть недопустимого значения. По этой причине спиральные сверла затачивают вручную только в тех случаях, когда их диаметр не превышает 10 мм. Сверла больших диаметров затачивают только на специальных (заточных) станках. Качество заточки сверл проверяют специальными шаблонами с вырезами.

Рис. Коробчатый кондуктор

Рис. Коробчатый кондуктор

Рис. Сверление по кондуктору.

Рис. Сверление по кондуктору. Рис. Сверление по шаблону

Рис. Сверление по шаблону  Рис. Виды износа

Рис. Виды износа