СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Металлические конструкционные материалы. Неметаллические конструкционные материалы.

Просмотр содержимого документа

«Металлические конструкционные материалы. Неметаллические конструкционные материалы.»

Металлические конструкционные материалы. Неметаллические конструкционные материалы.

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ РАБОТЫ

- Конструкционные материалы - это металлические, неметаллические и композиционные материалы, обладающие комплексом свойств, позволяющих использовать их для изготовления деталей машин, механизмов и сооружений.

Металлические конструкционные материалы

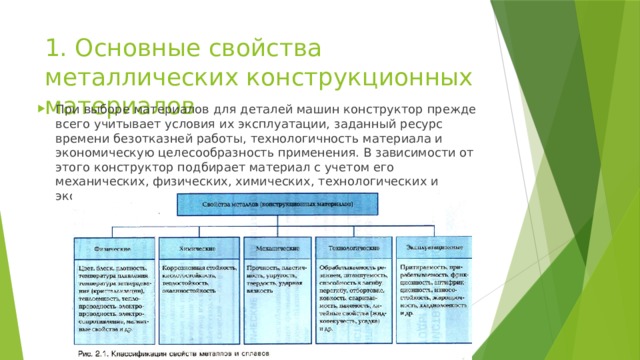

1. Основные свойства металлических конструкционных материалов

- При выборе материалов для деталей машин конструктор прежде всего учитывает условия их эксплуатации, заданный ресурс времени безотказней работы, технологичность материала и экономическую целесообразность применения. В зависимости от этого конструктор подбирает материал с учетом его механических, физических, химических, технологических и эксплуатационных свойств.

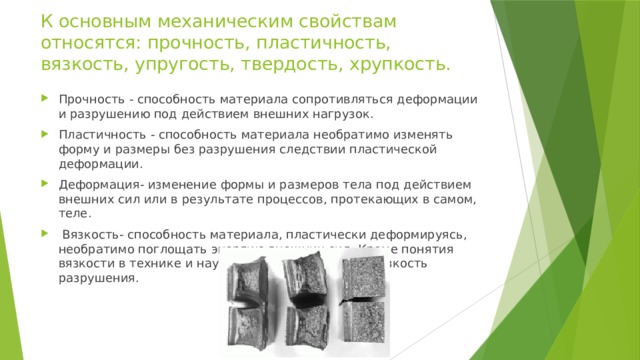

К основным механическим свойствам относятся: прочность, пластичность, вязкость, упругость, твердость, хрупкость.

- Прочность - способность материала сопротивляться деформации и разрушению под действием внешних нагрузок.

- Пластичность - способность материала необратимо изменять форму и размеры без разрушения следствии пластической деформации.

- Деформация- изменение формы и размеров тела под действием внешних сил или в результате процессов, протекающих в самом, теле.

- Вязкость- способность материала, пластически деформируясь, необратимо поглощать энергию внешних сил. Кроме понятия вязкости в технике и науке используют понятие вязкость разрушения.

- Вязкость разрушения - способность материала оказывать сопротивление распространению в нем трещин.

- Упругость- способность материала восстанавливать форму и размеры тела после снятия нагрузки, вызвавшей деформацию. От упругости зависит жесткость конструкции - способность сопротивляться деформации.

- Твердость- способность материала сопротивляться внедрению в него другого более твердого тела, не получающего остаточной деформации при местном контактном воздействии.

- Хрупкость- способность материала разрушаться под воздействием внешних сил без пластической деформации.

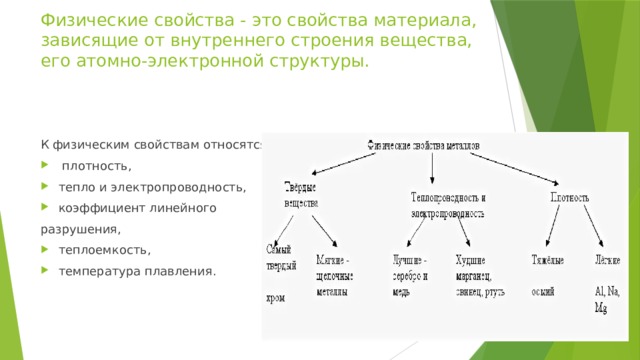

Физические свойства - это свойства материала, зависящие от внутреннего строения вещества, его атомно-электронной структуры.

К физическим свойствам относятся:

- плотность,

- тепло и электропроводность,

- коэффициент линейного

разрушения,

- теплоемкость,

- температура плавления.

Химические свойства

От химического состава вещества, атомно-электронного строения

зависят его химические свойства. Химические свойства материала проявляются в его способности к химическому взаимодействию с окружающей средой, в возможности образования химических соединений, химических превращений в зоне контакта сочлененных пар или на поверхности изделия при взаимодействии с агрессивной средой. В результате такого взаимодействия происходит поверхностное окисление металла, насыщение его газами, образование ржавчины и т.п.

Технологические свойства

Технологические свойства - это свойства материала поддаваться различным способам горячей и холодной обработки. К технологическим 5 свойствам относят литейные свойства, деформируемость, свариваемость и обрабатываемость режущим инструментом. Эти свойства материала позволяют производить формоизменяющую обработку, получать заготовки, а из заготовок получают детали машин.

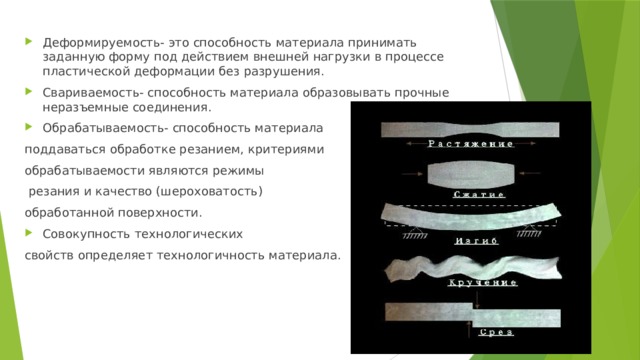

- Деформируемость- это способность материала принимать заданную форму под действием внешней нагрузки в процессе пластической деформации без разрушения.

- Свариваемость- способность материала образовывать прочные неразъемные соединения.

- Обрабатываемость- способность материала

поддаваться обработке резанием, критериями

обрабатываемости являются режимы

резания и качество (шероховатость)

обработанной поверхности.

- Совокупность технологических

свойств определяет технологичность материала.

К литейным свойствам относят жидкотекучесть и усадку металлов и сплавов.

- Жидкотекучесть- способность жидкого металла течь в каналах литейной формы и заполнять полости формы, образующие отливку.

- Усадка - уменьшение объема (линейных размеров) в процессе охлаждения отливки (слитка) в литейной форме. Полная объемная усадка εv включает объемную усадку в жидком состоянии εvж , объемную усадку при затвердевании εvз , и объемную усадку в твердом состоянии εvт

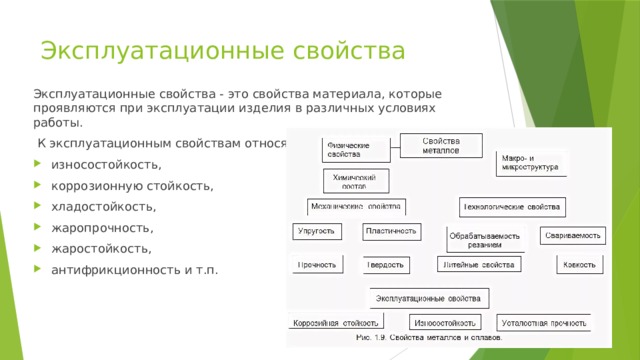

Эксплуатационные свойства

Эксплуатационные свойства - это свойства материала, которые проявляются при эксплуатации изделия в различных условиях работы.

К эксплуатационным свойствам относят:

- износостойкость,

- коррозионную стойкость,

- хладостойкость,

- жаропрочность,

- жаростойкость,

- антифрикционность и т.п.

2. Классификация металлических конструкционных материалов

- Классифицируют металлические конструкционные материалы по различным признакам: по технологическому исполнению, по основным эксплуатационным характеристикам и назначению, по виду сплава и т.п. На первом этапе изучения металлов и сплавов важно уметь определить по марке к какой группе сплавов они относятся и в каком виде поступают и используются (прокат, отливки и т.п.).

- По технологическому исполнению металлические конструкционные материалы подразделяют на деформируемые, литейные и спеченные, что находит отражение в обозначении их марок.

- По виду сплава различают: черные металлы и сплавы цветных металлов. Черные металлы: стали и чугуны.

Сталь представляет собой многокомпонентный железоуглеродистый сплав с содержанием углерода до 2,14 %. Стали делят на углеродистые и легированные. Углеродистые стали: низкоуглеродистые с содержанием углерода до 0,3 % , среднеуглеродистые - от 0,3 до 0,6 % углерода, высокоуглеродистые - более 0,6 % углерода. Легированные стали: низколегированные с общим количеством легирующих элементов до 2,5 % , среднелегированные - от 2,5 до 10,0 % , высоколегированные - содержание легирующих элементов более 10,0 %.

Чугун - многокомпонентный железоуглеродистый сплав с содержанием углерода более 2,14 % и затвердевающий с образованием эвтектики.

Основная классификация чугунов - это классификация по степени

графитизации.

Согласно этой классификации различают: белые чугуны,

графитизированные чугуны, половинчатые чугуны.

- Графитизированнне чугуны: серые чугуны (СЧ), высокопрочные чугуны (ВЧ), ковкие чугуны (КЧ).

Сплавы цветных металлов называют по основному металлу: алюминиевые,

магниевые, медные, титановые сплавы и т.п.

Их делят: сплавы легких металлов с удельным весом до 4500 кг/м3, сплавы тяжелых металлов с удельным весом более 4500 кг/м3.

- К легким сплавам относят: алюминиевые,

магниевые, титановые, бериллиевые сплавы, к тяжелым сплавам - медные,

медно-никелевые, цинковые сплавы, сплавы олова и свинца (баббиты),

сплавы благородных металлов (золота, платины, серебра). Сплавы меди с

цинком называют латунями, сплавы меди с оловом - оловянными бронзами.

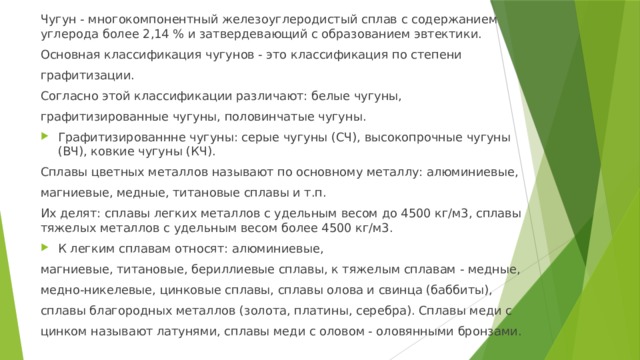

Применение металлических конструкционных материалов

Цветные металлы и их сплавы

Группы металлов

- К тяжелым металлам относятся вещества, которые отличаются высокой плотностью. Это кобальт, хром, медь, свинец и др. Некоторые из них (свинец, цинк, медь) применяют в чистом меде, но обычно используют в качестве легирующих элементов.

- Плотность легких металлов — менее 5 г/см3. В этой группе относятся алюминий, натрий, калий, литий и др. Их используют как раскислители при изготовлении чистых металлов и сплавов, а также применяют в пиротехнике, медицине, фототехнике и других областях.

- Благородные металлы отличаются высокой устойчивостью к коррозии. В данную группу входят платина, золото, серебро, осмий, палладий, родий, иридий и рутений. Они применяются в медицине, электротехнике, приборостроении, ювелирном деле.

- Редкие металлы объединены в отдельную группу, так как имеют особые свойства, не характерные для других металлов. Это уран, вольфрам, селен, молибден и др.

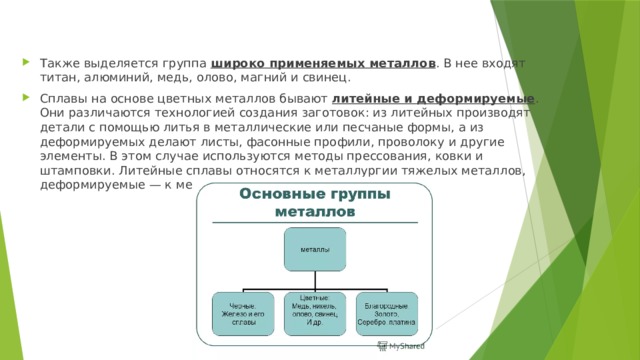

- Также выделяется группа широко применяемых металлов . В нее входят титан, алюминий, медь, олово, магний и свинец.

- Сплавы на основе цветных металлов бывают литейные и деформируемые . Они различаются технологией создания заготовок: из литейных производят детали с помощью литья в металлические или песчаные формы, а из деформируемых делают листы, фасонные профили, проволоку и другие элементы. В этом случае используются методы прессования, ковки и штамповки. Литейные сплавы относятся к металлургии тяжелых металлов, деформируемые — к металлургии легких металлов.

Алюминий и его сплавы

- Алюминий — цветной металл, который имеет серебристо-белый оттенок и плавится при температуре 650°С. В периодической системе ему соответствует символ Al. Этот элемент занимает третье место по распространенности среди всех пород в земной коре (на первом месте — кислород, на втором — кремний). В атмосферных условиях на поверхности алюминия образуется оксидная пленка, препятствующая появлению коррозии.

Важные свойства алюминия:

- Низкая плотность — всего 2,7г/см3 (например, у меди — 8,94г/см3).

- Высокая электрическая проводимость (37*106 См/м) и теплопроводность (203,5 Вт/(м·К)).

- Низкая прочность в чистом виде — 50 МПа.

- Структура кристаллической решетки — кубическая гранецентрированая.

Металл легко обрабатывается давлением. Находит широкое применение в электропромышленности: из алюминия изготавливают проводники электрического тока. При производстве стали его используют для раскисления. Из алюминия также делают посуду, однако она не подходит для приготовления солений и хранения кисломолочных продуктов — элемент неустойчив в щелочной и кислой среде. Некоторые стальные детали покрывают алюминием (процесс алитирования), чтобы повысить их жаростойкость. Из-за невысокой прочности алюминий практически не применяется в чистом виде.

Деформируемые сплавы алюминия

- Упрочняемые деформируемые сплавы алюминия — это дуралюмины (система А-Сu-Mg) и высокопрочные сплавы (Аl-Сu-Mg-Zn). Высокие механические свойства и небольшой удельный вес позволяют широко применять эти сплавы в области машиностроения, особенно — в изготовлении деталей для самолетов.

- Высокопрочные сплавы, помимо алюминия, меди и магния, содержат цинк. Обозначаются буквой В и числом, применяются для изготовления деталей сложной конфигурации, лопастей вертолетов, высоконагруженных конструкций.

- Неупрочняемые деформируемые алюминиевые сплавы — это сплавы алюминия с марганцем (маркировка — АМц1) и с магнием (AМг2 и АМг3). Они хорошо обрабатываются сваркой, вытяжкой, прокаткой, горячей и холодной штамповкой. Отличаются высокой пластичностью, но при этом не очень прочные. Они выпускаются преимущественно в виде листов, которые применяются для изготовления изделий сложной формы (заклепки, рамы и др.).

Литейные сплавы на основе алюминия

- Наиболее широкое применение получили литейные сплавы алюминия и кремния, которые называются силуминами. Они содержат более 4,5% кремния и обозначаются буквами АК с номером марки. Силумины сочетают малый удельный вес с высокими механическими и литейными свойствами. Они применяются для сложного литья авто-, мото- и авиадеталей, а также для производства некоторых видов бытовой техники — мясорубок, теплообменников, санитарно-технических арматур и др

Сплавы на основе меди

- Медь — цветной металл, который на поверхности имеет красный оттенок, а в изломе — розовый. В периодической системе Д.И. Менделеева обозначается символом Cu. В чистом виде металл имеет высокую степень пластичности, электро- и теплопроводности, а также характеризуется устойчивостью к коррозии. Это позволяет использовать медь и ее сплавы для кровель ответственных зданий.

Важные свойства металла:

- Температура плавления — 1083°С.

- Структура кристаллической решетки — кубическая гранецентрированая.

- Плотность — 8,94 г/см3.

- Благодаря пластичности медь легко поддается обработке давлением, но плохо режется. Из-за большой усадки металл обладает низкими литейными свойствами. Любые примеси, за исключением серебра, оказывают большое влияние на вещество и снижают его электрическую проводимость.

- При маркировке меди используется буква М с числом, которое обозначает марку. Чем меньше номер марки, тем больше в ней чистого вещества. Например, М00 содержит 99,99 % меди, а М4 — 99 %.

Наиболее широкое применение в технике находят две группы медных сплавов — бронзы и латуни

Бронзы

- Бронзы — сплавы на основе меди, в которых легирующим элементом является любой металл, кроме цинка. Наиболее часто применяются сплавы меди со свинцом, оловом, алюминием, кремнием и сурьмой.

- Все бронзы по химическому составу делятся на оловянные и специальные, или безоловянные, то есть не содержащие в своем составе олова.

- Оловянные бронзы отличаются наиболее высокими литейными, механическими и антифрикционными свойствами, а также имеют повышенную устойчивость к коррозии. Из-за высокой стоимости олова эти сплавы применяют ограниченно.

Выделяются следующие виды специальных бронз:

- Алюминиевые. Они содержат от 5% до 11% алюминия, а также марганец, никель, железо и другие металлы. Эти сплавы обладают более высокими механическими свойствами, чем оловянные бронзы, однако их литейные свойства ниже. Алюминиевые бронзы служат для изготовления мелких ответственных деталей.

- Свинцовистые. В их состав входит около 30% свинца. Эти сплавы имеют высокие антифрикционные свойства, поэтому широко применяются в производстве подшипников.

- Кремнистые. Эти бронзы содержат примерно 4% кремния, легируются никелем и марганцем. По своим механическим свойствам почти соответствуют сталям. Применяются, в основном, для изготовления пружинистых элементов в судостроении и авиации.

- Бериллиевые. Содержат до 2,3% бериллия, характеризуются высокой упругостью, твердостью и износостойкостью. Эти бронзы используются для пружин, которые работают в условиях агрессивной среды.

- Все бронзы имеют хорошие антифрикционные показатели, коррозионную стойкость, высокие литейные свойства, которые позволяют использовать сплавы для изготовления памятников, отливки колоколов и др.

Латуни

- Латунями называют сплавы меди и цинка с добавлением других металлов — алюминия, свинца, никеля, марганца, кремния и др. В простых латунях содержится только медь и цинк, а многокомпонентные сплавы включают от 1% до 8% различных легирующих элементов, которые добавляют для улучшения различных свойств.

Марганец, никель и алюминий повышают устойчивость сплава к коррозии и его механические свойства.

Благодаря добавкам кремния сплав становится более текучим в жидком состоянии и легче поддается сварке.

Свинец упрощает обработку резанием.

- Процентное содержание цинка в любой латуни не превышает 50 %. Эти сплавы стоят дешевле, чем чистая медь, а благодаря добавлению цинка и легирующих элементов, они обладает большей устойчивостью к коррозии, прочностью и вязкостью, а также характеризуются высокими литейными свойствами. Латуни используют для изготовления деталей методами прокатки, вытяжки, штамповки и др.

- При маркировке простой латуни используется буква Л и число, обозначающее содержание меди. Например, марка Л96 содержит 96% меди. Для многокомпонентных латуней используется сложная формула: буква Л, затем первые буквы основных металлов, цифра, обозначающая содержание меди, а затем состав других элементов по порядку. Например, латунь ЛАМш77-2–0,05 содержит 77% меди, 2% алюминия, 0,05% мышьяка, остальное — цинк.

Магний и его сплавы

- Магний — цветной металл, который имеет серебристый оттенок и обозначается символом Mg в периодической системе.

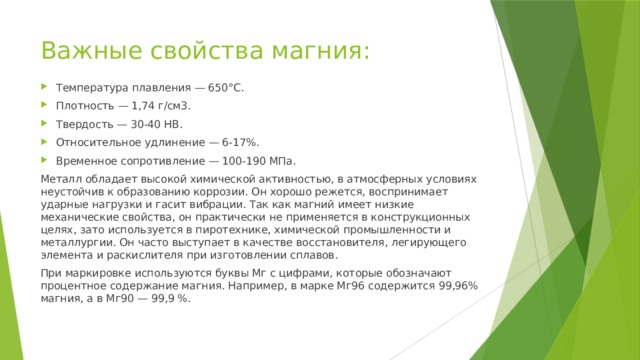

Важные свойства магния:

- Температура плавления — 650°С.

- Плотность — 1,74 г/см3.

- Твердость — 30-40 НВ.

- Относительное удлинение — 6-17%.

- Временное сопротивление — 100-190 МПа.

Металл обладает высокой химической активностью, в атмосферных условиях неустойчив к образованию коррозии. Он хорошо режется, воспринимает ударные нагрузки и гасит вибрации. Так как магний имеет низкие механические свойства, он практически не применяется в конструкционных целях, зато используется в пиротехнике, химической промышленности и металлургии. Он часто выступает в качестве восстановителя, легирующего элемента и раскислителя при изготовлении сплавов.

При маркировке используются буквы Мг с цифрами, которые обозначают процентное содержание магния. Например, в марке Мг96 содержится 99,96% магния, а в Мг90 — 99,9 %.

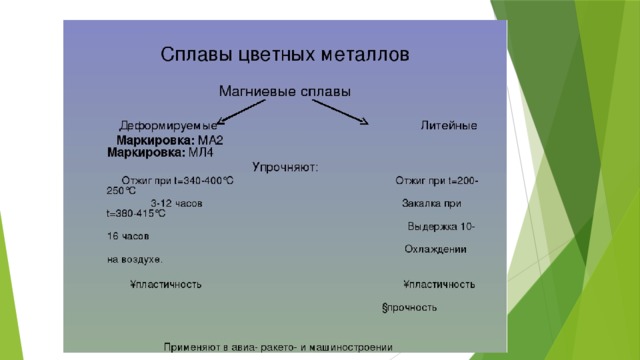

Сплав магния

Деформируемые сплавы магния

- Наиболее распространены три группы сплавов на основе магния.

Сплавы магния, легированные марганцем

- Содержат до 2,5% марганца, не упрочняются термической обработкой. У них хорошая коррозионная стойкость. Так как эти сплавы легко свариваются, они применяются для сварных деталей несложной конфигурации, а также для деталей арматуры, масляных и бензиновых систем, которые не испытывают больших нагрузок. Среди данной группы — сплавы МА1 и МА8.

Сплавы системы Mg-Al-Zn-Mn

- В состав этих сплавов, помимо магния и марганца, входят алюминий и цинк. Они заметно повышают прочность и пластичность, благодаря чему сплавы подходят для изготовления штампованных и кованых деталей сложных форм. К этой группе относятся марки МА2-1 и МА5.

Сплавы системы Mg-Zn

- Сплавы на основе магния и цинка дополнительно легируются кадмием, цирконием и редкоземельными металлами. Это высокопрочные магниевые сплавы, которые применяются для деталей, испытывающих высокие нагрузки (в самолетах, автомобилях, станках и др.). К данной группе относятся сплавы марок МА14, МА15, МА19.

Литейные сплавы магния

- Самая распространенная группа литейных магниевых сплавов относится к системе Mg-Al-Zn. Эти сплавы практически не поглощают тепловые нейтроны, поэтому широко применяются в атомной технике. Из них также делают детали самолетов, ракет, автомобилей (двери кабин, корпуса приборов, топливные баки и др.). Сплавы магния, цинка и алюминия используют в приборостроении и в изготовлении кожухов для электронной аппаратуры. К данной группе относятся марки МЛ5 и МЛ6.

Цинк и его сплавы

- Цинк — цветной металл серо-голубоватого оттенка. В системе Д. И. Менделеева обозначается символом Zn. Он обладает высокой вязкостью, пластичностью и коррозионной стойкостью.

Важные свойства металла:

- Небольшая температура плавления — 419 °С.

- Высокая плотность — 7,1 г/см3.

- Низкая прочность — 150 МПа.

В чистом виде цинк используется для оцинкования стали с целью защиты от коррозии. Применяется в полиграфии, типографии и гальванике. Его часто добавляют в сплавы, преимущественно в медные.

Существуют следующие марки цинка: ЦВ00, ЦВ0, ЦВ, Ц0А, Ц0, Ц1, Ц2 и Ц3. ЦВ00 — самая чистая марка с содержанием цинка в 99,997%. Самый низкий процент чистого вещества в марке Ц3 — 97,5%.

Сплавы цинка

Деформируемые цинковые сплавы

- Деформируемые сплавы цинка используются для производства деталей методами вытяжки, прессования и прокатки. Они обрабатываются в горячем состоянии при температуре от 200 до 300 ?С. В качестве легирующих элементов выступают медь (до 5%), алюминий (до 15%) и магний (до 0,05%).

- Деформируемые цинковые сплавы характеризуются высокими механическими свойствами, благодаря которым часто используются в качестве заменителей латуней. Они обладают высокой прочностью при хорошей пластичности. Сплавы цинка, алюминия и меди наиболее распространены, так как они имеют самые высокие механические свойства.

Литейные цинковые сплавы

- В литейных цинковых сплавах легирующими элементами также выступают медь, алюминий и магний.

Сплавы делятся на 4 группы:

- Для литья под давлением.

- Антифрикционные.

- Для центробежного литья.

- Для литья в кокиль.

Слитки легко полируются и принимают гальванические покрытия. Литейные цинковые сплавы имеют высокую текучесть в жидком состоянии и образуют плотные отливки в застывшем виде.

Литейные сплавы получили широкое применение в автомобильной промышленности: из них делают корпуса насосов, карбюраторов, спидометров, радиаторных решеток. Сплавы также используются для производства некоторых видов бытовой техники, арматуры, деталей приборов.

Неметаллические конструкционные материалы

- Неметаллические конструкционные (и иные) материалы — это большая группа материалов, изготовленных из органического и неорганического (минерального) сырья. К органическому сырью относятся древесина и продукты из нее, шерсть, волокна, кость, каучук и др., к неорганическому сырью — газ, нефть, воздух, вода, алмаз, глина, кварц, мрамор и различные горные породы.

Группы неметаллических конструкционных материалов

Из каждого вида сырья производится большая группа неметаллических конструкционных материалов, применяемых в различных отраслях промышленности, в сельском хозяйстве, на транспорте, в медицине, культуре, пищевой промышленности, быту и др.:

- пластмассы,

- слоистые пластики,

- стекло,

- красители, клеи, лаки,

- бумага, картон,

- шерстяные и хлопчатобумажные нити и ткани,

- строительные конструкции из древесины,

заготовки для мебели, фанера,

художественные изделия из кости и рога и др.

По способу производства (переработки) неметаллические конструкционные материалы подразделяются на следующие группы:

- материалы, полученные путем химической технологии (поликонденсация, полимеризация, вулканизация, синтез и другие виды химической обработки);

- материалы, полученные путем термической и термомеханической обработки (литье, спекание, штамповка, прессование и др.);

- материалы, полученные путем механической обработки (пиление, строгание, лущение, фрезерование, сверление, штамповка и др.);

- материалы, полученные путем комбинированной технологии, заключающейся в использовании двух и более перечисленных технологий (химической и термической, химической и механической).

Пластмассы

- Пластмассы — это композиционные материалы, получаемые на основе природных и синтетических полимеров. В машиностроении, приборостроении и во многих других отраслях промышленности пластмассы широко применяются как конструкционные материалы, а также для производства клеев, лаков и красок. Пластмассы имеют низкий удельный вес, высокую химическую стойкость, диэлектрические свойства и низкую теплопроводность и много других ценных свойств. Удельная прочность некоторых пластмасс значительно выше сталей.

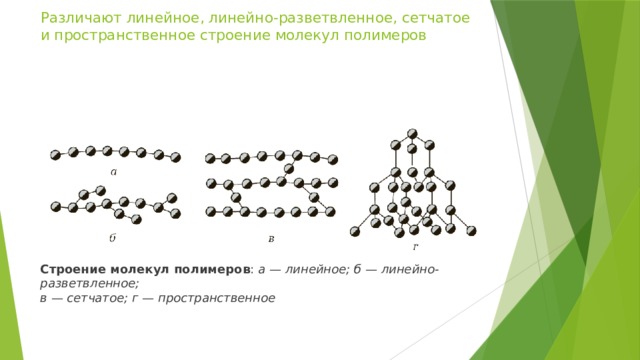

Различают линейное, линейно-разветвленное, сетчатое и пространственное строение молекул полимеров

Строение молекул полимеров : а — линейное; б — линейно-разветвленное;

в — сетчатое; г — пространственное

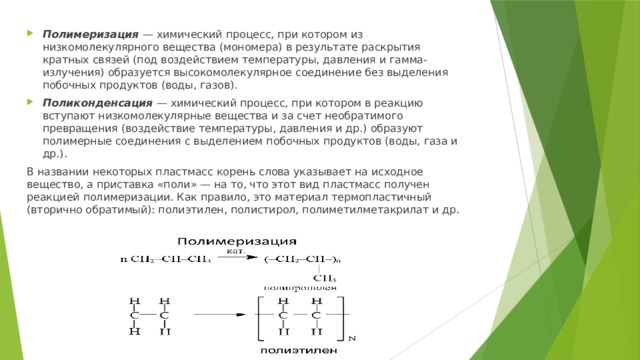

- Полимеризация — химический процесс, при котором из низкомолекулярного вещества (мономера) в результате раскрытия кратных связей (под воздействием температуры, давления и гамма-излучения) образуется высокомолекулярное соединение без выделения побочных продуктов (воды, газов).

- Поликонденсация — химический процесс, при котором в реакцию вступают низкомолекулярные вещества и за счет необратимого превращения (воздействие температуры, давления и др.) образуют полимерные соединения с выделением побочных продуктов (воды, газа и др.).

В названии некоторых пластмасс корень слова указывает на исходное вещество, а приставка «поли» — на то, что этот вид пластмасс получен реакцией полимеризации. Как правило, это материал термопластичный (вторично обратимый): полиэтилен, полистирол, полиметилметакрилат и др.

Виды и состав пластмасс.

- Ненаполненные (винипласт, органическое стекло и др.)- пластмассы, состоящие из синтетических смол с небольшим количеством специальных добавок (смазок, стабилизаторов, пластификаторов и др.).

- Наполненные (фенопласты, стеклопластики, гетинакс и др.)- пластмассы, в состав которых кроме смолы с целью получения заданных свойств вводятся различные виды наполнителей и другие специальные вещества (смазки, отвердители, красители и др.)

В состав наполненных пластмасс кроме связующей смолы (40 … 60 %) допускается ввод наполнителей (до 60 %). Большое количество наполнителей не допускается, так как, например, для группы фенопластов превышение количества наполнителей свыше 60 % ведет к ухудшению физико-механических и химических свойств этих пластмасс. Однако, учитывая то, что наполнители в несколько раз дешевле смол, их вводят в максимально допускаемом количестве, так как это уменьшает стоимость пластмасс.

- Пластифицированные- пластмассы, в состав которых вводят пластификаторы (до 5 %), придающие материалу гибкость, эластичность.

Группы пластмасс:

Существует две группы пластмасс: сырьевые и поделочные.

- Сырьевые пластмассы выпускаются в виде пресс-порошков, крошки, гранул различной формы и размеров;

- Поделочные пластмассы — в виде листов, блоков, пленок и т. д. (например, текстолит, эбонит, органическое стекло и др.).

Классы пластмасс:

В зависимости от способов получения и вида связей между молекулами полимеров, а также их свойств различают три класса пластмасс: термореактивные, термопластичные и пресс-материалы.

- Термореактивные пластмассы (реактопласты) — это материалы, которые под воздействием теплоты и давления переходят в неплавкое и нерастворимое состояние, могут перерабатываться только один раз методом прессования на прессах, при повторном нагревании теряют способность к формованию. К реактопластам относятся аминопласты, фторопласты, фенопласты и др.

- Термопластичные пластмассы (термопласты) — это материалы, которые неоднократно перерабатываются литьем под давлением. Термопласты вторично обратимы. Это — полиэтилен, полистирол, капрон и др.

- Пресс-материалы — это сложные по составу смеси, состоящие из синтетических смол (связующих), наполнителей, отвердителей, смазывающих веществ, красителей и др.

Характеристика компонентов, входящих в состав пластмасс.

- На основе фенолформальдегидных смол получают самое большое количество пластмасс. Фенолформальдегидная смола получается путем поликонденсации фенола и формальдегида. Фенолформальдегидные смолы подразделяются на новолачные 1 и резольные. Новолачные смолы термопластичные, а резольные — термореактивные.

- Фенолфурфурольные смолы — это смолы, полученные путем реакции поликонденсации фенола с фурфуролом. На их основе получают пресс-материалы, которые обладают более высокой текучестью и однородностью, чем фенолформальдегидные смеси. Фенолфурфурольные смолы используются при изготовлении изделий сложной конфигурации в тех же областях, где применяются изделия на основе фенолформальдегидных смол.

- Карбамидные смолы получают путем поликонденсации карбамида (синтетической мочевины) или меланина и некоторых других соединений с формальдегидом. Карбамидные смолы бесцветны, поэтому пресс-порошки на их основе можно окрашивать в любые цвета. Карбамидные смолы не токсичны, и поэтому изделия из них могут использоваться при изготовлении посуды, тары и товаров народного потребления. Материалы на основе этих смол достаточно жаростойкие, их применяют для изготовления абажуров для ламп, светильников, а также для декоративной отделки помещений.

- Эпоксидные смолы выпускаются твердыми и жидкими. Более распространены жидкие смолы, так как их легко перерабатывать в изделия. При отверждении жидких эпоксидов требуется добавка отвердителей. Эпоксидные твердые смолы отвердевают только при повышенных (120 … 200 °С) температурах и применяются в виде шпатлевок и др. Жидкие эпоксидные смолы отвердевают при введении отвердителя как при нагреве, так и при охлаждении, применяются в виде клеев и связующего при производстве стеклопластиков.

- Полиэфирные смолы — это полимеры, получаемые методом поликонденсации многоатомных спиртов (глицерина, этиленгликоля и др.) с двухили многоосновными кислотами (фолиевой, адипиновой и др.). Эти смолы химически стойки, обладают высокими диэлектрическими свойствами. Жидкие полиэфирные смолы затвердевают при небольшой температуре (до 60 °С) без значительного давления.

- Наполнители — это природные дешевые, доступные материалы, которые добавляют в пресс-материалы с целью придания специальных свойств и снижения стоимости получаемых изделий. Наполнители бывают органические (лигнин, древесная мука и др.) и неорганические (слюда, тальк, графит и др.). Наполнители подразделяются на порошковые (тальк, каолин, древесная мука, графит), крошкообразные (опилки, бумажная, текстолитовая, асбестовая крошка и др.), волокнистые (стекловолокно, асбестовое волокно, вата).

- Отвердители — вещества, применяемые для ускорения процесса поликонденсации (реакции отвердения). Для каждого вида смолы применяется определенный вид отвердителя. Например, для отверждения новолачной смолы при изготовлении изделий из пресс-порошков в качестве отвердителя применяется уротропин.

- Стабилизаторы — это различного рода органические и минеральные вещества, добавляемые для стабилизации свойств материала, увеличения их службы.

- Смазывающие вещества увеличивают текучесть пресс-материала, уменьшают трение между составными частями композиции пресс-порошка, исключают прилипание пресс-материала к прессформам. В качестве смазывающих веществ применяют стеариновую и олеиновую кислоты.

- Красители могут быть неорганического и органического происхождения. Неорганические красители (пигменты) — это оксиды металлов (свинца, хрома, цинка), органические — жаростойкие пигменты, лаки и др.

Резины

Общие сведения.

- Изделия из резины обладают специфическими свойствами: высокой эластичностью, большими обратными деформациями (упругость), стойкостью к воздействию масел, растворителей, кислот, щелочей, незначительной водо- и газопроницаемостью, хорошими диэлектрическими свойствами, высокой прочностью, износостойкостью, способностью работать при пониженных и повышенных температурах. Все это обусловило ее широкое использование в различных областях промышленности. Основными потребителями резиновых изделий являются современный транспорт, электротехническая промышленность, горнодобывающая и угольная отрасли, сельскохозяйственные машины. Резина идет на изготовление игрушек, одежды, предметов гигиены, санитарии и др.

- Резина изготавливается на основе каучука с добавлением 10 — 15 разнообразных веществ (ингредиентов) и представляет собой многокомпонентную систему. В конце цикла производства резина приобретает ценные технические свойства в результате вулканизации, т. е. нагрева резиновой смеси с серой. Технические свойства резин зависят главным образом от применяемого типа каучука и ингредиентов.

- В процессе эксплуатации резиновые детали соприкасаются с растворителями, бензином, маслами, агрессивными средами, подвергаются низким и высоким температурам и т. д., поэтому создание резин, обладающих стойкостью к вышеуказанным факторам, весьма важная задача. Это стало возможным благодаря применению синтетических каучуков, а введением различных ингредиентов в состав резин на основе натуральных каучуков лишь частично удается уменьшить набухание резины.

- Масло- и бензостойкие резиновые изделия изготавливаются на основе бутадиен-нитрильных или хлоропреновых каучуков, теплостойкие резиновые детали — на основе силаксановых и фторсодержащих полимеров. Сопротивление динамическим деформациям и износу автомобильных шин достигается применением натуральных, изопреновых и бутадиеновых, а также бутадиен-стирольных каучуков.

Натуральный каучук.

- Каучук, полученный из растений, называется натуральным. Каучуковые деревья произрастают в странах с тропическим климатом: Индонезии, Индии, Бразилии, Шри-Ланке. Высота бразильской гевеи достигает 30 м и более. Кора дерева надрезается, и из млечных сосудов вытекает слабощелочной сок — натуральный латекс, в котором имеются мельчайшие частицы каучука — глобулы. При воздействии на латекс водой, уксусной или муравьиной кислотой оболочка глобул разрушается, образуя каучук. Этот процесс называется коагуляцией латекса.

- Основными свойствами натурального каучука являются пластичность и эластичность.

- Пластичность — свойство материала сохранять часть деформации после прекращения внешних воздействий на сырую, невулканизированную резину. При этом за счет пластичности можно изготовить заготовки различной формы и размеров.

- Эластичность — это способность уже вулканизированных деталей изменять свою форму под действием внешней нагрузки и моментально восстанавливать первоначальную форму после снятия нагрузки.

Резиновая смесь.

- Любая резиновая смесь состоит из каучука и других компонентов, называемых ингредиентами. Содержание в резиновой смеси каучука колеблется в очень широких пределах от 6 до 92 %. Введение ингредиентов в состав резиновой смеси и вулканизация существенно изменяют свойства каучука.

Ингредиенты в зависимости от их назначения подразделяются на следующие группы:

- каучуки натуральные и синтетические;

- вулканизующие вещества — сера, фенолформальдегидная смола, оксиды металлов;

- ускорители вулканизации — тиурам, тиазол, дитиокарбонаты, сульфанамиды, гуанидины, альтакс, каптакс;

- активаторы вулканизации — оксиды цинка, свинца, магния, стронция, кальция, кадмия, висмута;

- противостарители — фенолы, амины, диариламины, эфиры, фосфористые кислоты, воски, парафины, сантофлекс;

- пластификаторы (мягчители) — вещества, получаемые из нефти, переработки каменного угля, растительного происхождения, жирные кислоты (нафталины, нефтяные смолы, рубракс, нефтяной пек, каменноугольные смолы, канифоль, гарпиус, сосновая смола, олеиновая кислота и т. д.);

- наполнители — сажи ДГ-100, ДУГ-88, ТМ-70, ТМ-50, ТМГ-33, ТМ-30, ТМ-15, минеральные наполнители (коллоидная кремний-кислота, оксид алюминия, фторид кальция, каолины, бентонит, диатомит, оксид магния, цинка, мел, барит, гипс, пемза, тальк, молотая слюда);

- красители — неорганические и органические пигменты, титановые белила;

- порообразующие вещества для губчатых резин;

- абразивные вещества для шлифовальных материалов;

- антипирины, снижающие горючесть резины;

- фунгициды для тропических резин;

- опудривающие материалы.

Эбонит

- Эбонит, или твердая резина, — это жесткий, вязкий материал, обладающий некоторой эластичностью и гибкостью. В эбонитах содержится значительно больше серы, чем в мягких резинах, поэтому процесс вулканизации протекает при меньших температурах и времени. Эбонит высокого качества — это смесь натурального каучука и серы. Для повышения прочности эбонита, кислотостойкости и тепло- и маслостойкости, а также улучшения диэлектрических свойств в смесь вводят различные компоненты.

- Наполнителями эбонитовых смесей служат эбонитовая или угольная пыль, пластификатором — вазелиновое масло. Сажу вводят в ограниченном количестве (3 … 5 %), так как она ухудшает диэлектрические свойства. Являясь хорошим диэлектриком, химически инертным, водостойким, эбонит используется в автотракторной, химической, радио- и электротехнической промышленности. Из него изготавливают эбонитовые стержни, пластины, аккумуляторные емкости и комплектующие детали к ним.

Древесина

- Древесина – экологически чистый материал, хорошо сопротивляется статическим и динамическим нагрузкам, весьма легкий и в то же время прочный. На сжатие вдоль волокон по прочности древесина не уступает бетону, а при изгибе – значительно превосходит его. Благодаря высокой пористости (30…80%) древесина имеет малую теплопроводность (0,16…0,30 Вт/м · К). Она легко поддается механической обработке, хорошо склеивается, удерживает металлические крепления (гвозди, шурупы, скобы). Современные передовые технологии в сочетании с уникальными природными свойствами древесины позволяют создавать долговечные деревянные конструкции, восхищающие своей красотой и совершенством.

Состав и строение древесины

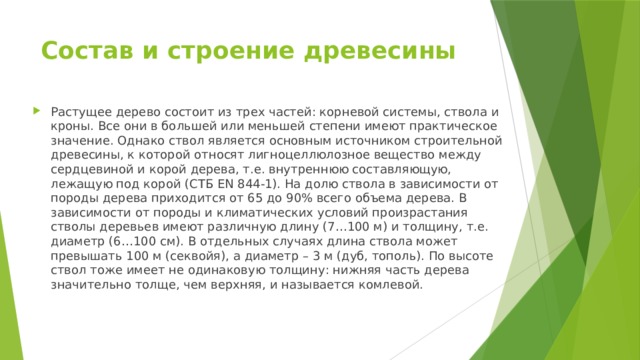

- Растущее дерево состоит из трех частей: корневой системы, ствола и кроны. Все они в большей или меньшей степени имеют практическое значение. Однако ствол является основным источником строительной древесины, к которой относят лигноцеллюлозное вещество между сердцевиной и корой дерева, т.е. внутреннюю составляющую, лежащую под корой (СТБ EN 844-1). На долю ствола в зависимости от породы дерева приходится от 65 до 90% всего объема дерева. В зависимости от породы и климатических условий произрастания стволы деревьев имеют различную длину (7…100 м) и толщину, т.е. диаметр (6…100 см). В отдельных случаях длина ствола может превышать 100 м (секвойя), а диаметр – 3 м (дуб, тополь). По высоте ствол тоже имеет не одинаковую толщину: нижняя часть дерева значительно толще, чем верхняя, и называется комлевой.

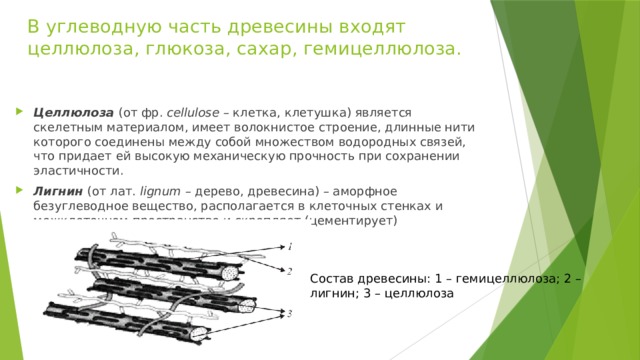

В углеводную часть древесины входят целлюлоза, глюкоза, сахар, гемицеллюлоза.

- Целлюлоза (от фр. cellulose – клетка, клетушка) является скелетным материалом, имеет волокнистое строение, длинные нити которого соединены между собой множеством водородных связей, что придает ей высокую механическую прочность при сохранении эластичности.

- Лигнин (от лат. lignum – дерево, древесина) – аморфное безуглеводное вещество, располагается в клеточных стенках и межклеточном пространстве и скрепляет (цементирует) целлюлозные волокна между собой.

Состав древесины: 1 – гемицеллюлоза; 2 – лигнин; 3 – целлюлоза

Небольшую часть древесины (2…4%) составляют экстрактивные вещества и около 1% – минеральные.

- Экстрактивные вещества в отличие от углеводов и лигнина являются низкомолекулярными соединениями. В их состав входят смолы, смоляные кислоты, эфирные масла, красители, белки, дубильные вещества и др. Несмотря на незначительное их содержание, они придают древесине цвет, запах, вкус, определяют токсичность, способствуют сопротивлению гниению, поражению грибками и т.д.

- Минеральные вещества поступают в древесину из почвы через корневую систему и проводящие ткани и состоят преимущественно из солей кальция и магния. При сгорании древесины они превращаются в золу, наибольшее количество которой получается из коры и листьев.

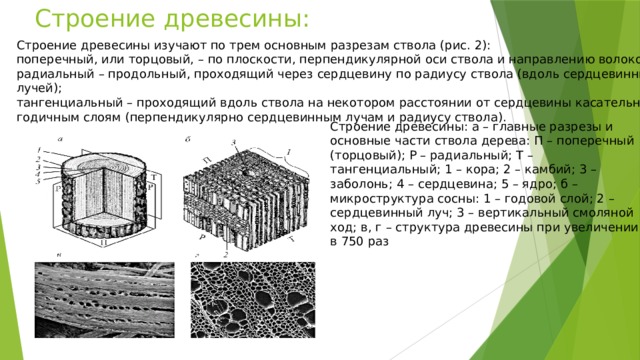

Строение древесины:

Строение древесины изучают по трем основным разрезам ствола (рис. 2):

поперечный, или торцовый, – по плоскости, перпендикулярной оси ствола и направлению волокон;

радиальный – продольный, проходящий через сердцевину по радиусу ствола (вдоль сердцевинных лучей);

тангенциальный – проходящий вдоль ствола на некотором расстоянии от сердцевины касательно к годичным слоям (перпендикулярно сердцевинным лучам и радиусу ствола).

Строение древесины: а – главные разрезы и основные части ствола дерева: П – поперечный (торцовый); Р – радиальный; Т – тангенциальный; 1 – кора; 2 – камбий; 3 – заболонь; 4 – сердцевина; 5 – ядро; б – микроструктура сосны: 1 – годовой слой; 2 – сердцевинный луч; 3 – вертикальный смоляной ход; в, г – структура древесины при увеличении в 750 раз

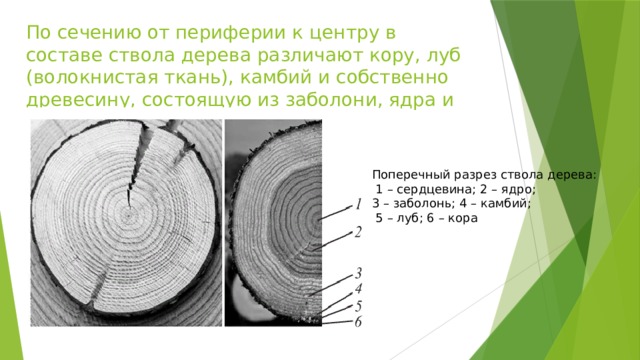

По сечению от периферии к центру в составе ствола дерева различают кору, луб (волокнистая ткань), камбий и собственно древесину, состоящую из заболони, ядра и сердцевины

Поперечный разрез ствола дерева:

1 – сердцевина; 2 – ядро;

3 – заболонь; 4 – камбий;

5 – луб; 6 – кора

Свойства древесины

- Свойства древесины определяются, прежде всего, структурой и составом ее пород. Причем в пределах одной и той же породы ее свойства могут различаться в зависимости от возраста дерева, места и условий произрастания, влажности, способов переработки и многих других факторов. Важнейшими декоративными и эстетическими свойствами древесины являются ее цвет, текстура и блеск.

- Цвет древесины является важнейшим диагностическим признаком, служит, как правило, для распознавания породы дерева и изменяется в довольно широких пределах – от светлого у ели до черно-коричневого у черного ореха. Многообразие цветов и оттенков придают древесине в основном красящие, дубильные и смолистые вещества, которые находятся в полостях клеток. Но яркость и колорит могут изменяться под воздействием многих факторов: в зависимости от возраста, условий произрастания, времени после срубки и т.п.

- Текстура древесины – это визуальная характеристика, т.е. естественный рисунок на ее поверхности, образующийся при распиливании (перерезании) слагающих древесину анатомических элементов (волокон, годичных слоев, сердцевинных лучей, крупных сосудов), и зависит, прежде всего, от особенностей строения и направления разреза. Чем сложнее строение древесины, тем разнообразнее ее текстура. Особенно выразительна текстура древесины у лиственных пород: дуба, бука, ореха, клена и др. Хвойные породы, как правило, обладают более однообразной текстурой. Торцовый срез дает концентрические окружности, радиальный – продольные полосы, тангенциальный – извилистые линии (рис. 5).

Текстура различных разрезов ствола дерева:

1 – поперечного; 2 – радиального; 3 – тангенциального

- Блеск древесины определяется плотностью породы, направлением разреза, наличием сердцевинных лучей, их размерами и характером размещения. Чем крупнее сердцевинные лучи (например, у дуба) и чем плотнее древесина, т.е. чем кучнее расположены сердцевинные лучи (например, у клена), тем значительнее будет блеск древесины.

- Плотность древесины влияет на ее свойства и, особенно, прочность. Различают истинную и среднюю плотность древесины. Истинная плотность у всех пород примерно одинаковая и составляет 1,54…1,56 г/см3, поскольку древесина состоит в основном из одного вещества – целлюлозы. Средняя плотность древесины разных пород изменяется в довольно широких пределах: от 150 кг/м3 (бальза, или бальзовое дерево) до 1300 кг/м3 (бакаут, или железное дерево). Однако для наиболее широко применяемых в строительстве пород она составляет от 450 кг/м3 (у ели) до 700 кг/м3(у дуба).

- Пористость древесины связана с ее плотностью и изменяется в пределах 30…80%, т.е. практически большую часть объема древесины занимают поры.

- Влажность древесины растущего дерева может составлять 35…115%. Различают гигроскопическую влагу в древесине – связанную в стенках клеток, капиллярную , или свободную, – заполняющую полости клеток, сосуды и межклеточное пространство, и полную – арифметическую сумму гигроскопической и капиллярной влаги. Влагу, входящую в химический состав веществ, образующих древесину, называют химически связанной .

- Усушка древесины – это уменьшение линейных размеров и объема древесины при высыхании. Усушка начинается после полного удаления свободной влаги и с началом удаления связанной влаги. В различных направлениях срезов ствола полная усушка древесины (от свежесрубленного до абсолютно сухого состояния) неодинакова и в зависимости от породы дерева составляет: линейная усушка – 0,1…0,3% (1…3 мм на длине 1 м), в радиальном направлении – 3…6% и в тангенциальном – 7…12% (7…12 см на 1 м).

- Деформации разбухания аналогичны деформациям усушки, но противоположны по знаку. Разбухание древесины происходит при поглощении влаги до предела гигроскопичности. Увеличение содержания свободной влаги не вызывает разбухания. Поглощение влаги и ее испарение происходит в основном через торцевые поверхности, поэтому бревна растрескиваются чаще всего по торцам. Усушка и разбухание учитываются при изготовлении элементов деревянных конструкций.

- Коробление может быть поперечным и продольным. Поперечное коробление выражается в изменении формы сечения пиломатериалов. Происходит из-за разницы усушки в радиальном и тангенциальном направлениях. У сердцевинных досок уменьшаются размеры к кромкам. Доски, у которых внешняя часть расположена ближе к тангенциальному направлению, усыхают больше, чем внутренние, имеющие радиальное направление. Для предотвращения коробления пиломатериалов необходима правильная их укладка, хранение и сушка до равновесной влажности, которую она будет иметь в условиях эксплуатации.

- Теплопроводность древесины зависит от пористости, плотности, породы дерева, направления волокон, влажности и температуры. В среднем теплопроводность древесины составляет 0,16…0,30 Вт/(м · К). Однако вследствие анизотропности строения теплопроводность древесины вдоль волокон почти в 2 раза выше, чем поперек, например для сосны соответственно 0,35 и 0,17 Вт/(м · К). Она также выше в радиальном направлении по отношению к тангенциальному.

- Прочность древесины характеризуется пределами прочности при сжатии, растяжении, статическом изгибе и скалывании и зависит прежде всего от ее плотности, пористости, содержания поздней древесины, наличия пороков, влажности, направления приложения механических сил и других факторов. Ввиду анизотропности и волокнистого строения прочностные показатели древесины в разных направлениях значительно отличаются друг от друга. Например, прочность древесины при сжатии вдоль волокон в 4–6 раз больше, чем поперек, и составляет для сосны соответственно 100 и 20…25 МПа.

- Твердость древесины определяет ее износостойкость и способность к механической обработке. Чем выше твердость древесины, тем лучше изделия противостоят износу и тем труднее она обрабатывается. Твердость зависит от многих факторов: породы дерева, места произрастания, времени заготовки, плотности, влажности, содержания в годичных слоях поздней древесины и неодинакова по всем направлениям. Например, твердость торцовой поверхности у лиственных пород выше радиальной и тангенциальной примерно на 30%, у хвойных – на 40%. По степени твердости (СТБ 1870) породы подразделяются на мягкие, статическая торцовая твердость которых составляет 49 Н/мм2 и менее (сосна, ель осина, ольха, липа и др.), и твердые – 50 Н/мм2 и более (дуб, клен, ясень). Твердость является особенно важной характеристикой качества древесины, применяемой для покрытия пола.

- Важными свойствами древесины как строительного материала являются также жесткость, деформативность, модуль упругости, коэффициент конструктивного качества и др. Однако качество или сортность древесины, в отличие от некоторых других видов строительных материалов, устанавливают не по прочностным показателям, а по допускаемым порокам.

Сортимент древесных материалов и изделий

- Лесоматериалом считается древесина в виде растущих и срубленных деревьев или продуктов их обработки путем поперечного или продольного деления (пиления, раскалывания, строгания, лущения, фрезерования, измельчения) и сохранившая природную физическую структуру и химический состав.

- Круглые лесоматериалы (СТБ 1711, СТБ 1712) представляют собой отрезки древесных стволов, очищенные от коры и сучьев (бревна, кряжи и чураки). В зависимости от толщины или диаметра верхнего торца (отруба) их подразделяют на мелкие (подтоварник) – диаметром 6…13 см и бревна (средние – диаметром 14…24 см и крупные – от 25 см и более). Бревна представляют собой круглый лесоматериал, предназначенный для использования в круглом виде или в качестве сырья для выработки пиломатериалов общего назначения (ГОСТ 17462).

Современной разновидностью бревен являются оцилиндрованные бревна ( фрезерованные ), которые прошли механическую обработку на специальном оборудовании и имеют одинаковый диаметр по всей длине.

Оцилиндрованные ( а ) и фрезерованные ( б ) бревна

- Пиломатериалы (СТБ 1713, СТБ 1714) – это продукция установленных размеров и качества, имеющая как минимум две плоскопараллельные пласти. Поэтому пиломатериалы могут быть сквозной (обычной), радиальной (с преимущественным направлением пропилов, близким к радиусам годичных слоев древесины) и тангенциальной (по касательной к годичным слоям древесины) распиловок.

Разновидности распила древесины: 1 – тангенциальный; 2 – радиальный; 3 – полурадиальный (смешанный)

В результате распила получают:

- брусья – бревна, опиленные с двух, трех или четырех сторон (двух-, трех- и четырехкантные) и имеющие ширину и толщину 100 мм и более;

- бруски – пиломатериалы толщиной до 100 мм и шириной не более двойной толщины;

- доски – пиломатериалы толщиной до 100 мм и шириной более двойной толщины (ГОСТ 18288).

Изделия и полуфабрикаты

- Шпон (от нем. Span – щепка, подкладка) представляет собой тонкие слои (срезы) натуральной древесины, получаемые строганием брусьев (строганый шпон), лущением коротких пропаренных колод (лущеный) или пилением заготовок (пиленый). Толщина шпона в зависимости от способа получения составляет 0,1…12 мм

Модифицированная древесина

- Модифицированная древесина – это цельная древесина с направленно измененными свойствами (ГОСТ 23944, ГОСТ 24329). Получают способами термомеханической, химико-механической, термохимической, радиационно-химической и химической модификации. В результате, в зависимости от способа модификации, изменяются в различных пределах макроструктура и цвет древесины; текстура становится более выразительной; увеличиваются плотность (до 800…1400 кг/м 3 ), прочность, твердость, ударная вязкость; понижаются гигроскопичность, водопоглощение, водопроницаемость, разбухание и усушка; стабилизируются геометрические размеры изделий; разрушаются вещества, служащие питательной средой для образования грибка и плесени; повышается долговечность древесины при незначительном в отдельных случаях снижения прочности и гибкости.

Используемые источники:

- Технологические процессы машиностроительного производства. Технология конструкционных материалов. Металлические конструкционные материал, определение их механических свойств. Методические указания по выполнению лабораторной работы № 1 для студентов всех форм обучения и специальностей. - Брянск: БГТУ, 2017. - 20 с.

- https://extxe.com/13705/nemetallicheskie-materialy /

- https://ferrolabs.ru/blog/tsvetnye-metally-i-ikh-splavy /

- https://extxe.com/7483/drevesina-materialy-i-izdelija-na-ee-osnove /

- Кузнецов, В.Г. Руководство к лабораторным работам по курсу «Новые конструкционные материалы» : учебное пособие / В.Г. Кузнецов, Р.С. Шайхетдинова ; Министерство образования и науки России, Казанский национальный исследовательский технологический университет. – Казань : Казанский научно-исследовательский технологический университет (КНИТУ), 2016. – 224 с. : табл., граф., ил. – Режим доступа: по подписке. – URL: http://biblioclub.ru/index.php?page=book&id=560685 (дата обращения: 01.06.2020). – Библиогр. в кн. – ISBN 978-5-7882-2011-6. – Текст : электронный.

- Технология конструкционных материалов : учебное пособие / ред. М.А. Шатерин. – Санкт-Петербург : Политехника, 2012. – 599 с. : схем., табл., ил. – Режим доступа: по подписке. – URL: http://biblioclub.ru/index.php?page=book&id=129582 (дата обращения: 01.06.2020). – Библиогр. в кн. – ISBN 5-7325-0734-5. – Текст : электронный.