СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Методические рекомендации по написанию ВКР.

Просмотр содержимого документа

«Методические рекомендации по написанию ВКР.»

ВВЕДЕНИЕ

Увеличение объемов продуктов сельского хозяйства и повышение производительности труда в СПК возможны только на базе последовательной интенсификации сельскохозяйственного производства и его технического прогресса, основанного на комплексной механизации и постепенном переходе основных отраслей на промышленные методы.

При этом необходимо значительно улучшить использование машинно-тракторного парка.

Ежегодно СПК приобретают все большее количество новой, более сложной, совершенной и высокопроизводительной техники, что предъявляет высокие требования к подготовке всех механизаторских кадров сельского хозяйства, особенно его среднего звена – техников-механиков.

Техник-механик сельского хозяйства должен хорошо знать закономерности и методы высокопроизводительного и экономического использования машин, прогрессивную технологию и организацию работ, методику необходимых расчетов машиноиспользования, а также иметь практические навыки эксплуатации машин в сельскохозяйственном производстве.

Важным условием подготовки техников-механиков высокой квалификации является правильная организация дипломного проектирования.

Дипломное проектирование должно проводиться в тесной связи с производственной практикой студентов, базироваться на конкретном материале, способствовать дальнейшей механизации сельского хозяйства и внедрению передовой технологии в производство.

Особое внимание необходимо уделить экономике. Вопросы себестоимости работ и продукции, эффективности запланированной механизации процессов должны найти соответствующее отражение в дипломном проекте. При выполнении проекта следует также использовать последние достижения науки и техники, методы новаторов производства.

1. ЦЕЛИ И ЗАДАЧИ ВЫПУСКНОЙ КВАЛИФИКАЦИОННОЙ РАБОТЫ

Подготовка и защита ВКР способствует систематизации, расширению освоенных во время обучения знаний по общепрофессиональным дисциплинам, профессиональным модулям и закреплению знаний выпускника по профессии или специальности при решении разрабатываемых в ВКР конкретных задач, а также выяснению уровня подготовки выпускника к самостоятельной работе и направлены на проверку качества полученных обучающимся знаний и умений, сформированности общих и профессиональных компетенций, позволяющих решать профессиональные задачи.

Выпускная квалификационная работа – первая самостоятельная работа, где студент обязан показать не только способность к использованию материалов проектирования, но и умение анализировать варианты решений в зависимости от их технической и экономической целесообразности.

Все решения, принимаемые студентом при разработке дипломного проекта, должны быть подчинены перспективному развитию ремонтной-эксплуатационной базы нашей страны и задачам, поставленным решениями правительства.

За принятые в проектах технические решения и достоверность различных вычислений отвечает автор проекта.

2. СТРУКТУРА И ОБЪЕМ ВКР

ВКР может являться логическим продолжением курсовой работы (проекта), которая должна быть использована в качестве составной части (раздела, главы).

К выпускной квалификационной работе предъявляются требования:

- актуальность тематики;

- чёткое определение параметров научного исследования;

- критический анализ изученной научно-методической литературы по теме работы;

- практическая значимость;

- соответствие оформления текста ВКР установленным требованиям.

- объем пояснительной записки к дипломному проекту должен составлять не менее 45, но не более 65 листов. Пояснительная записка раскрывает вопросы задания и пишется в той последовательности, которая определяется в задании. Пояснительная записка оформляется в соответствии с требованиями, принятыми и установленными в Башантинском колледже им.Ф.Г.Попова (филиале) КалмГУ.

- графическая часть ДП содержит от 3 до 4 листов формата А1 или А2 и выполняется с соблюдением правил и стандартов в соответствии с методическими указаниями. Графическая часть представляется на формате А4 или на бумажном носителе формата А1 и А2.

3. ОПРЕДЕЛЕНИЕ ТЕМЫ ВКР И ПРИМЕРНАЯ ТЕМАТИКА

Темы ВКР определяются колледжем и должны отвечать современным требованиям развития высокотехнологичных отраслей науки, техники, производства, экономики, культуры и образования, иметь практико-ориентированный характер.

Обучающемуся предоставляется право выбора тем ВКР, в том числе предложения своей тематики с необходимым обоснованием целесообразности ее разработки для практического применения. При этом тематика ВКР должна соответствовать содержанию одного или нескольких профессиональных модулей, входящих в образовательную программу СПО.

Перечень тем разрабатывается преподавателями колледжа и обсуждается на заседаниях цикловых методических комиссий колледжа с участием председателей ГЭК.

Перечень тем согласовывается с представителями работодателей или их объединений по профилю подготовки выпускников в рамках профессиональных модулей.

Примерная тематика дипломных проектов.

Планирование и организация технического обслуживания и ремонта машин в условиях хозяйства, с проектированием ремонтно-монтажного участка.

Планирование и организация технического обслуживания и ремонта машин в условиях хозяйства, с проектированием участка текущего ремонта автотракторных двигателей.

Планирование и организация технического обслуживания и ремонта машин в условиях хозяйства, с проектированием участка ремонта автотракторного электрооборудования.

Планирование и организация технического обслуживания и ремонта машин в условиях хозяйства, с проектированием участка ремонта и регулировки топливной аппаратуры.

Проект механизации производственных процессов и определение оптимального состава МТП, с разработкой технологии уборки ржи в условиях хозяйства.

Проект механизации производственных процессов и определение оптимального состава МТП, с разработкой технологии культивации зяби в условиях хозяйства.

Проект механизации производственных процессов и определение оптимального состава МТП, с разработкой технологии посева озимой пшеницы в условиях хозяйства.

Разработка линии уборки и утилизации навоза свинотоварной фермы в условиях хозяйства

Разработка линии производства кормов для фермы КРС в условиях хозяйства

Проект комплексной механизации молочно-товарной фермы на 1000 голов в условиях хозяйства с разработкой линии охлаждения молока.

4. ЗАДАНИЕ И СОДЕРЖАНИЕ ВЫПУСКНОЙ КВАЛИФИКАЦИОННОЙ РАБОТЫ

Задание на проектирование выдается индивидуально каждому студенту. Исходные данные студент подбирает по конкретному хозяйству при прохождении производственной преддипломной практики. Форму задания см. в приложении.

СОДЕРЖАНИЕ

для направления ПМ 02

|

| Введение |

| 1 | ОБЩАЯ ЧАСТЬ |

| 1.1 | Характеристика хозяйства |

| 1.2 | Цели, задачи и обоснования темы дипломного проекта |

| 2 | РАСЧЕТНАЯ ЧАСТЬ |

| 2.1 | Годовой план ремонта и технического обслуживания машин |

| 2.1.1 | Расчёт количества ремонтов и технических обслуживаний тракторов |

| 2.1.2 | Расчёт количества ремонтов и технических обслуживаний автомобилей |

| 2.1.3 | Расчёт количества ремонтов комбайнов и сельскохозяйственных машин |

| 2.2 | Распределение ремонтов и технического обслуживания по месту их выполнения |

| 2.4 | Планирование загрузки и определение штата центральной ремонтной мастерской |

| 2.5 | Организация труда и основные параметры производственного процесса |

| 2.6 | Проектирование производственного участка ремонтной мастерской |

| 3 | ОХРАНА ТРУДА |

| 3.1. | Расчёт освещения участка |

| 3.2. | Расчёт вентиляции участка |

| 3.3. | Техника безопасности и противопожарные мероприятия на участке |

| 4 | ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ |

| 5 | КОНСТРУКТОРСКАЯ ЧАСТЬ |

| 6 | ЭКОНОМИЧЕСКАЯ ЧАСТЬ |

|

| Заключение |

|

| Графическая часть проекта |

5. РЕКОМЕНДАЦИИ ПО МЕТОДИКЕ ВЫПОЛНЕНИЯ ВЫПУСКНОЙ КВАЛИФИКАЦИОННОЙ РАБОТЫ

Введение

Во введении необходимо осветить следующие вопросы:

1. Задачи той отрасли хозяйства, которую затрагивает проект (машинное производство);

2. Цель исследования, объект исследования, предмет исследования, база исследования, гипотеза и задачи дипломного проектирования.

Содержание введения должно соответствовать теме дипломного проекта.

В дипломных проектах по ремонту и эксплуатации сельскохозяйственной техники отмечаются перспективы и направления развития сельскохозяйственного производства. Особо подчеркиваются перспективы организации использования сельскохозяйственной техники в условиях данного хозяйства.

1 Общая часть

В общей части необходимо осветить состояние дел в соответствующей отрасли хозяйства в конкретном хозяйстве (районе), для которого разрабатывается дипломный проект, и задачи, стоящие перед хозяйством с учетом передового опыта;

1.1.Характеристика хозяйства

Для характеристики хозяйства студент использует материалы, собранные в процессе подготовки к дипломному проекту и в период прохождения производственной практики.

В проект включаются сведения о производственно-экономической деятельности хозяйства, имеющие связь с темой дипломного проекта.

В дипломном проекте студент описывает организацию технического обслуживания и ремонта машинно-тракторного парка, организацию эксплуатации машинно-тракторного парка в растениеводстве и животноводстве, состояние нефтехозяйства СПК, технику безопасности и противопожарные мероприятия в бригадах и на фермах, мероприятия хозяйства, направленные на освоение земель и приведение полей в требуемое агротехническое состояние.

В проекте следует дать характеристику состава машинно-тракторного парка, ремонтной базы и механизаторских кадров; отметить передовой опыт работы в хозяйстве и сделать анализ расходования средств на ремонт эксплуатацию машинно-тракторного парка.

В дипломном проекте необходимо в общих чертах дать перспективы развития предприятия, план сельскохозяйственных механизированных работ, обеспеченность кадрами.

Студент должен отметить положительные и отрицательные стороны в организации ремонта и эксплуатации техники, планировании и учете труда, применяемых методах работы; отразить опыт передовиков.

1.2 Задачи и обоснования темы дипломного проекта

Дипломный проект имеет целью:

- систематизировать, закрепить и расширить теоретические знания по направлению подготовки;

- проверить подготовленность студента к самостоятельной работе в качестве техника-механика, его умение самостоятельно решать основные задачи по эксплуатации, техническому обслуживанию, хранению и ремонту машинно-тракторного парка;

- увязать полученные теоретические знания с практикой конкретного производства, осветить вопросы внедрения и использования новой техники, новой технологии, опыт передовиков сельского хозяйства.

дипломный проект должен разрабатываться для условий конкретного хозяйства, увязываться с его запросами и нуждами, обобщать передовой опыт, учитывать прогрессивные нормы и реальные условия производства.

Конечно, реальное направление в дипломном проектировании не исключает, а наоборот, усиливает учебный характер проектов. В расчетах, экономическом обосновании и графической части проекта должны применяться знания, полученные студентами при изучении общетехнических дисциплин и профессиональных модулей.

2 Расчетная часть

для направления ПМ 02

2.1 Годовой план ремонта и технического обслуживания машин (методические указания)

Целью расчётов является составление годового плана работ по ремонту и техническому обслуживанию (ТО) машин в хозяйстве, в обосновании загрузки мастерской и необходимости её реконструкции.

Исходными данными для составления годового плана работ по ремонту и техническому обслуживанию проектируемого объекта являются:

- ожидаемое списочное количество машин по маркам на начало года;

- годовая плановая наработка тракторов, комбайнов в условных эталонных гектарах (у.э.г.), в килограммах израсходованого топлива или моточасах (по указанию преподавателя);

- годовой пробег автомобилей;

- плановые сроки ТО и ремонта машин в тех же единицах.

2.1.1 Расчёт количества ТО и ремонтов тракторов

Расчёт производим по формулам:

![]() , шт. (1)

, шт. (1)

![]() , шт . (2)

, шт . (2)

![]() , шт . (3)

, шт . (3)

где N - количество, соответственно капитальных (kр), текущих (тр), технических обслуживаний (то);

Вгн - планируемая среднегодовая наработка на один трактор данной марки в у.э.г. (см. исходные данные);

n - количество тракторов данной марки (см. исходные данные); шт.

А - межремонтная наработка трактора данной марки между ремонтами и ТО в у.э.г. (см. приложение 7)

Расчет проводим по маркам тракторов . Результаты расчётов сводим в таблицу 2.1.

2.1.2 Расчёт количества ремонтов и ТО автомобилей

Расчёт производим по формулам:

![]() , шт. (4)

, шт. (4)

![]()

![]()

![]()

![]() , шт. (5)

, шт. (5)

где N – количество соответственно капитальных ремонтов (кр), техобслуживания (то-1,то-2); шт.

Lгп – плановый пробег автомобиля на год, в км (см. исходные данные);

Lкр, Lто-2 - плановый пробег автомобиля, соответственно до капитального ремонта,ТО-2 в км (см приложение 7)

n – количество автомобилей данной марки (см. исходные данные) шт.

Расчёт проводим по всем маркам автомобилей. Результаты расчётов сводим в таблицу 2.1.

2.1.3 Расчёт количества ремонтов комбайнов и сельскохозяйственных машин

Расчёт проводим по формуле:

![]() ζ тр, шт. (6)

ζ тр, шт. (6)

где n - количество машин см. исходные данные ), шт.

ζтр - коэффициент охвата текущим ремонтом (для комбайнов ζ= 0,9, для сельхозмашин ζ= 0,8).

Расчёт проводим по всем комбайнам и сельскохозяйственным машинам. Результаты расчётов сводим в таблицу 2.1.

Таблица 2.1 - Сводная ведомость количества ремонтов и ТО

| Наимено вание и марка машины |

Тракторы |

Автомобили |

Комбайны |

Сельхоз. машины | |||||||||

| Виды ремонта и ТО | К 701 | Т 150 | ДТ 75 | МТЗ 80 | Т 40 | Зил 130 | Газ 53 | СК 5 | КС 2,6 | Плу ги | Сеялки | Ку льти ват. | Лу щиль ники |

| КР ТР ТО-3 ТО-2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

2.2 Распределение ремонтов и ТО по месту их выполнения

В зависимости от размеров хозяйства, структура его ремонтной базы может включать центральные ремонтные мастерские (ЦРМ) общего назначения, отдельные мастерские по ремонту и ТО автомобилей, бригадные мастерские.

При наличии всех этих составляющих в хозяйстве, распределять место проведения необходимо соответственно между ними.

Как показывает практика работы в последние годы, необходимо считать целесообразным следующее распределение ремонтов и ТО:

- текущие ремонты всех машин (за исключением несложных сельскохозяйственных) следует выполнять в мастерских хозяйства;

- ТО-3 тракторов (за исключением энергонасыщенных) в ЦРМ;

- ТО-2 автомобилей в ЦРМ;

- ТО-3 энергонасыщенных тракторов (К-701, Т-150 и т.п.) проводить на СТО тракторов;

- капитальный ремонт машин проводить на специализированных предприятиях.

Распределение ремонтно-профилактических работ следует выполнять с помощью таблицы 2.2.

Таблица 2.2 - Распределение ремонтно-профилактических работ по месту проведения

| Наименование машин | Марка машин | Вид ремонта и ТО | Место проведения |

| Тракторы | К-701

ДТ-75 | КР ТР ТО-3 КР ТР ТО-3 | Специализированное предприятие ЦРМ СТО тракторов Специализированное предприятие ЦРМ ЦРМ |

и т.д.

2.3 Годовой объём ремонтно-профилактических работ ЦРМ

2.3.1 Определение трудоёмкости ремонтов и ТО тракторов и комбайнов

Расчёт трудоёмкости производим по формуле:

Т = N Т1, чел.час (7)

где: Т1 - трудоёмкость одного ремонта или технического обслуживания, чел.час. ( приложение 8 )

N – количество ремонтов и технического обслуживания, шт.

Трудоёмкость рассчитываем для всех марок тракторов и комбайнов. Результаты расчётов сводим в таблицу 3.

2.3.2 Определение трудоёмкости ремонтов автомобилей

Трудоёмкость ремонтов определяем по формуле:

![]() час (8)

час (8)

где Lгп- годовой пробег, км.

N - количество автомобилей, шт.

Т1 - трудоёмкость ремонта, из расчёта на 1000 км, пробега, чел.час.

Трудоёмкость проводим по маркам автомобилей. Результаты расчёт сводим в таблицу 3.

Определение общей трудоёмкости ремонтных работ в ЦРМ:

Тр = Ттр + Ткомб + Тавт, чел.час (9)

2.3.3 Определение трудоёмкости дополнительных работ

Кроме ремонтных работ в мастерской хозяйства выполняются дополнительные работы, это:

- обслуживание и ремонт оборудования самих мастерских (Тоб), объём этих работ берётся 8…10% от трудоёмкости ремонтных работ (Тр);

Тоб = (8%...10%) * Тр

- восстановление изношенных деталей и изготовление запасных частей (Тз.ч),объём этих работ берётся 5% от трудоёмкости ремонта МТП (Тр);

Тзч= 5% * Тр

- ремонт оборудования животноводческих ферм (Тмжф), объём этих работ берётся 5…8% от трудоёмкости ремонта МТП (Тр);

Тмжф = (5%...8%) * Тр

- прочие работы (Тпр) учитываются в размере 10…15 % от трудоёмкости ремонта МТП (Тр) .

Т = (10%...15%) * Тр

Тд = Тоб + Тзч + Тмжф + Тпр , чел.час (10)

Полученные расчётные данные по дополнительным работам (Тд) занесём в таблицу 3.

2.3.4 Определение общей трудоёмкости работ в мастерской

Расчёт производим по формуле:

Тобщ = Тр + Тд, чел/час (11)

Результат расчёта сводим в таблицу 2.3.

2.4 Планирование загрузки и определение штата

2.4.1 Составление годового календарного плана работ

Весь объём работ, запланированный к исполнению в мастерской хозяйства, распределяется по месяцам года. Техническое обслуживание тракторов распределяется примерно в равных объёмах на каждый месяц.

Большинство (80%) тракторов ремонтируют в осенне-зимний период. Гусеничные трактора допускается ремонтировать в летний период, так как после весеннего сева они меньше заняты на последующих полевых работах.

Ремонт комбайнов рекомендуется проводить перед и сразу после уборки. Объём работ предприятия в годовом календарном плане распределяется так, чтобы обеспечить готовность ремонтируемых объектов за 20 дней до начала полевых работ и планируют с учётом сезонности и загруженности.

Мастерская должна быть загружена равномерно в течение года. В связи с этим дополнительные работы следует выполнять в те месяцы, когда мастерская не загружена основными работами.

Сводный годовой план работы следует выполнять с помощью таблицы 2.3.

Таблица2.3 - Годовой календарный план работы мастерской

| Наименование и марка машины | Вид ремонта и ТО | Количество ремонтов и ТО | Трудоёмкость | Месяцы | ||||

| Общая | Январь | Др | |||||

| N | T | N | T | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Тракторы К-701 Т-150 ДТ-75 |

ТР ТР ТР |

|

|

|

|

|

|

|

| Итого по ТР тракторов |

|

|

|

|

|

|

|

|

| Тракторы ДТ-75 и др. | ТО-3 |

|

|

|

|

|

|

|

| Итого ТО-3 тракторов |

|

|

|

|

|

|

|

|

| Комбайны СК-10 КСС-2,6 | ТР ТР |

|

|

|

|

|

|

|

| Итого по ТР комбайнов |

|

|

|

|

|

|

|

|

| Автомобили Газ-53 Зил-130 |

ТР ТР |

|

|

|

|

|

|

|

| Итого по ТР автомобилей |

|

|

|

|

|

|

|

|

| Итого по ремонтным работам по ЦРМ |

|

|

|

|

|

|

|

|

| Дополнительные работы: - обслуживание и ремонт оборудования ЦРМ; - изготовление запчастей; - ремонт оборудования животноводческих ферм; - прочие работы |

Тоб

Тзч Тм жф Тпр |

|

|

|

|

|

|

|

| Итого по дополнительным работам. |

|

|

|

|

|

|

|

|

| Общая трудоёмкость мастерской |

|

|

|

|

|

|

|

|

Для обеспечения наглядности календарного плана работы мастерской, для руководства ходом его выполнения, строится график загрузки на миллиметровой бумаге формата А-4 (рис 1).

График загрузки выполняется в осях координат. Горизонтальную ось разделить на 12 равных частей, каждая в масштабе составит один месяц.

На вертикальной оси откладывается трудоёмкость работ в ЦРМ по месяцам.

2.4.2 Определение штата ЦРМ

Продолжительность смены при шестидневной рабочей неделе составляет 7 часов (предвыходной – 6).

Фонд времени рабочего определяем по формуле:

Ф вр = ( dк – dв - dn - dо ) t см η, час. (12)

где dк, dв , dn - соответственно количество календарных ,выходных и праздничных дней;

dо - продолжительность отпуска;

tсм – продолжительность рабочей смены, час (tсм = 7 час.)

η - коэффициент использования рабочего времени (η = 0,96)

Продолжительность отпуска у кузнецов, сварщиков, медников составляет 28 рабочих дней, для слесарей, станочников – 24 рабочих дня.

Количество производственных рабочих определяем по формуле:

![]() (13)

(13)

После расчёта производственных рабочих необходимо определить, сколько рабочих необходимо иметь в мастерской, учитывая совмещение профессий.

Число вспомогательных рабочих (кладовщик, инструментальщик) не должно превышать 5% от числа основных производственных рабочих.

Рв = 0,05 Р пр, чел (14)

Численность инженерно-технических работников (заведующий мастерской, инженер-контролёр, механик и др.) составляют 10…12% от числа производственных и вспомогательных рабочих.

Ритр = (0,10…0,12) (Рпр + Рв) чел. (15)

К служащим и счётно-конторскому персоналу относятся бухгалтеры мастерской, работники снабжения и сбыта. Численность их не более 4% от общего числа рабочих.

Рсл = 0,04 (Рпр + Рв), чел (16)

К младшему обслуживающему персоналу относятся сторож, истопник, уборщица и т.д. Численность их не более 2 % от общего числа рабочих.

Рмоп = 0,02 (Р пр + Р в), чел (17)

Весь штат ремонтной мастерской

Р = Рпр + Рв + Ритр + Рсл + Рмол, чел (18 )

2.5 Организация труда и основные параметры производственного процесса

2.5.1 Организация труда на ремонтных предприятиях

В этом разделе необходимо выбрать и обосновать форму организации труда на ремонте, метод и способ ремонта.

Формы организации труда на ремонте бывают: бригадная, постовая, и бригадно-постовая. Ремонт машин ведут индивидуальным, обезличенным и агрегатным методом, способы ремонта применяют тупиковый и поточный.

Выбор формы организации труда зависит от объёма работ, стабильности объёма работ по периодам года, числа рабочих-ремонтников, состояния производственно-технической базы. В мастерских хозяйства рекомендуется применять бригадно-постовую форму, т.е. бригада рабочих выполняет определённый вид ремонта на специально оборудованных постах, отдельные работы (сварочные, кузнечные и др.) на своих рабочих местах.

Как правило, в ЦРМ хозяйства применяется метод ремонта – индивидуальный способ ремонта – тупиковый.

2.5.2 Определение такта и фронта ремонта

Такт ремонта – это промежуток времени, по истечении которого очередная машина должна поступить в мастерскую или выйти из ремонта.

Такт ремонта определяем по формуле:

![]() (19)

(19)

где Фм – фонд времени мастерской в расчётный месяц, час

N - количество ремонтов в расчётный период, шт.

Фм = dр t, час (20)

где dр – число рабочих дней в расчётный месяц

t - продолжительность смены, t = 7 час.

Фронт ремонта – количество объектов, одновременно находящихся в ремонтной мастерской.

Фронт ремонта определяем по формуле:

![]()

![]() , шт (21)

, шт (21)

где tср – средняя продолжительность пребывания машины в ремонте за расчётный период, час.

τ - расчётный такт ремонта, час.

![]() (22)

(22)

где t1, t2…ti - соответственно продолжительность пребывания в ремонте по маркам машин, час.

N1, N2, N i – количество ремонтов по маркам машин за расчётный период, шт.

Продолжительность пребывания в ремонте выбираем из приложения 11.

2.5.3 График ремонтного цикла

Для построения графика ремонтного цикла надо знать продолжительность пребывания в ремонте каждой машины и расчётную величину такта производства.

Эти величины уже определены в предыдущих вопросах.

График ремонтного цикла можно строить на миллиметровой бумаге (рис 2). Полностью оформленный график вывешивается на видном месте в мастерской. Он показывает, в какой последовательности и в какие плановые сроки надо выпустить из ремонта каждую машину. Кроме того, на графике отмечаются фактические сроки выпуска машины из ремонта.

Наглядное сопоставление фактических сроков с плановыми характеризуют ход выполнения плана ремонтных работ.

2.6 Проектирование производственного участка ремонтной мастерской

2.6.1Определение трудоёмкости работ выполняемых на участке

Прежде чем приступить к расчёту, необходимо знать объём работ, выполняемых данным участком. Для определения используйте данные таблицы (приложение 9).

Для удобства расчёта заполняется таблица 2.4 - Трудоёмкость ремонтно-профилактических работ

Таблица 2. 4 - Трудоёмкость ремонтно-профилактических работ

|

| Вид работ | Трудоёмкость работ мастерской чел.час. | Процент работ % | Трудоёмкость работ на участке чел.час |

| 1 | Текущий ремонт тракторов и т.д. | | | |

| 2 | | | | |

| 3 | | | | |

| | Итого: | | | |

Название вида работ берётся из графы 1 (табл. 3). Данные для графы 2 берутся из графы 2 (табл. 3). Графа 3 заполняется данными из приложения 9.

Определив трудоёмкость по каждому виду работ, заполняют графу 4 и эти данные суммируют, получая искомую трудоёмкость работ в проектируемом отделении.

2.6.2 Определение количества рабочих на участке

Расчёт выполняется по формуле:

![]() (23)

(23)

где Туч – трудоёмкость работ на участке, чел.час

Фвр - действительный фонд времени рабочего, час. (см. формулу 13)

Полученный результат округляется (допускается недогрузка рабочего до 5% и перегрузка 20%).

2.6.3 Подбор технологического оборудования

Технологическое оборудование подбирают по типовым проектам, исходя из программы производственного процесса, количества рабочих мест и заносят в таблицу 2.5.

Таблица 2. 5 Сводная ведомость оборудования| Наименование оборудования | Тип, марка | Количество шт | Габариты, размер, мм. | Занимаемая площадь, м2 | |

| Единицы оборудов. | Общая | ||||

| 1 | 2 | 3 | 4 | 5 | 6 |

|

|

|

|

|

|

|

| Итого: |

|

|

|

|

|

2.6.4 Определение площади участка

Рекомендуется производить расчёт производственных площадей участков по площади, занимаемой оборудованием с учётом переходного коэффициента.

F = Fоб δ , м2 (24)

где Fоб - площадь занимаемая оборудованием, м2 (таблица 5)

δ - коэффициент, учитывающий рабочие зоны и проходы (приложение 10)

Для участков, на которых находятся ремонтируемые машины, площадь определяется по формуле:

Fуч = (Fоб + Fм) δ м2 (25)

где Fм -площадь занимаемая машинами, м2

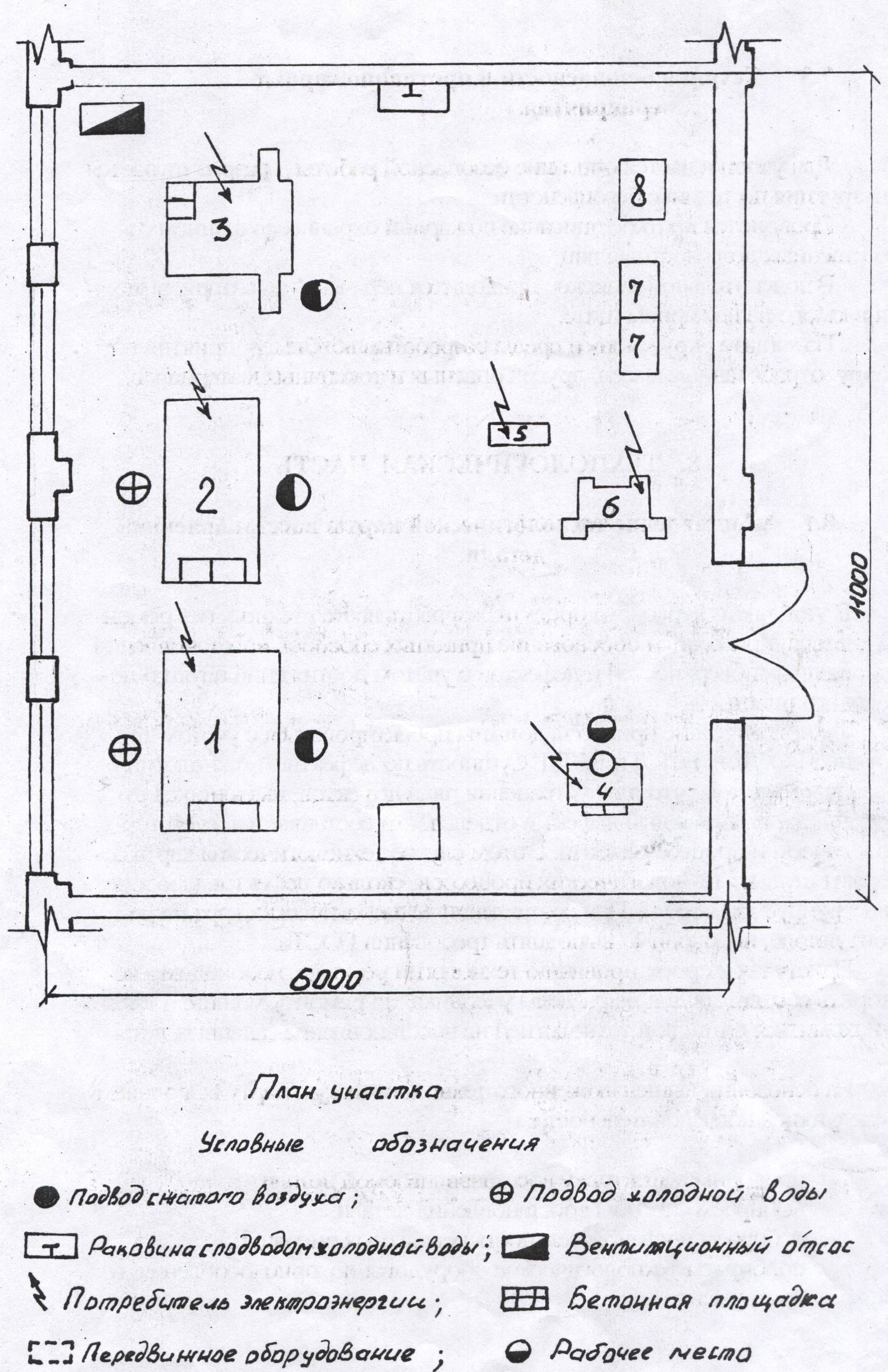

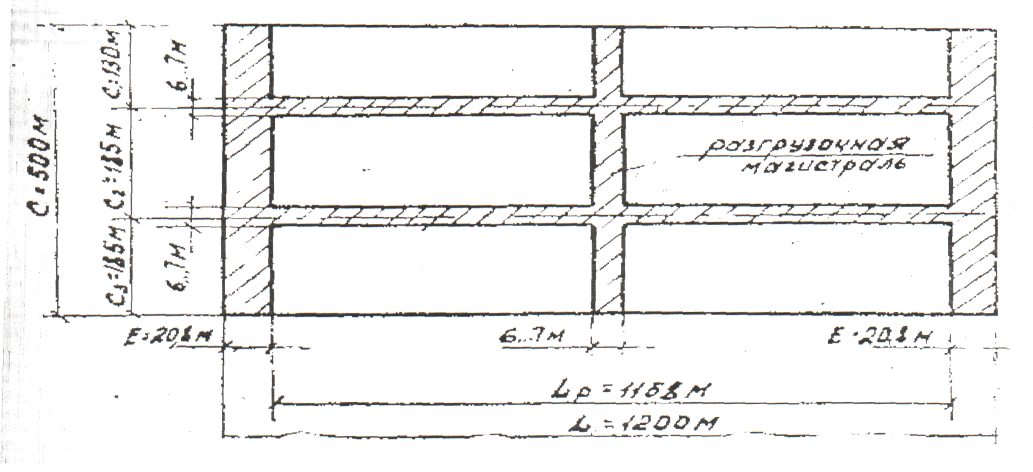

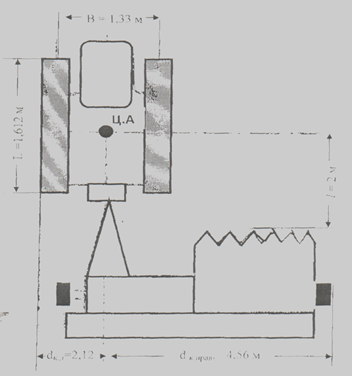

2.6.5 Компоновка производственного участка

По требованию безопасности при планировке участка необходимо выдерживать следующие нормы:

- расстояние от стены до станка не менее 0,5 м;

- между станками расстояние не менее 1,5 м.

Ширина зоны основного проезда в сборочном цехе должна быть не менее 3 метров, а ширина проходов между верстаками и другим оборудованием – 1,5 метра.

При планировке участка необходимо учитывать и строительные нормы:

- ширина производственных участков для ЦРМ предусматривается – 6 м.;

- ширина монтажно-ремонтного цеха выбирается кратной трём, она должна соответствовать длине стандартной кран-балки (9, 12, 15 м.);

- длина участка должна быть кратной шагу колонн, расстояние между колоннами – 3, 6 метров;

- капитальные стены выполняются в два кирпича (52 см), а простенки в один кирпич или полкирпича ( 26, 13 см);

- ширину окон принимают 1,92 м, дверей – 0,8; 1,0; 1,5 метра; ворот – 2,0; 3,0; 4,0; 5,0 метра.

- кузнечный, сварочный, медницкий участки отделяются огнестойкими капитальными стенами;

- участки в которых технологические процессы не связаны с выделением вредных газов и паров, можно не отделять от других стенами.

При выполнении технологических планировок оборудование показывают условными обозначениями.

Место нахождения рабочего во время работы на планировке условно обозначается кружком, затемнённым на половину (в масштабе исходя из размера круга диаметром 500 мм). Незатемнённая часть должна быть обращена в сторону лицевой части обслуживаемого оборудования.

Таким образом, окончательно определяется площадь участка, которая не должна отличаться от расчётной больше чем на 15% (в большую или меньшую сторону).

На планировке необходимо показать и подъёмно-транспортное оборудование (см. рисунок 3).

3 ОХРАНА ТРУДА

3.1 Расчёт освещения

При расчёте искусственного освещения надо подсчитать число ламп для участка, выбрать тип светильника, высоту подвески светильников, разместить их по участку.

Необходимое число ламп для нормальной освещённости определяют по формуле:

![]() , шт (26)

, шт (26)

где Еср – средняя освещённость, лк (приложение 10);

Fу – площадь участка , м2

K- коэффициент запаса освещённости; (K = 1,3.)

ƒл – световой поток каждой лампы ,лк

η –коэффициент использования светового потока, (η = 0…0,5)

3.2 Расчёт вентиляции

При расчёте искусственной вентиляции определяют необходимый воздухообмен, подбирают вентилятор и электродвигатель.

Производительность вентилятора определяют по формуле:

Wв = Vn Kв, м3/ч (27)

где Vn - объём помещения, м3

Kв – кратность обмена воздуха, ч-1, (приложение 9).

По производительности подбирают соответствующий вентилятор (приложение 7).

Определяем требуемую мощность на валу электродвигателя для привода вентилятора:

, кВт (28)

, кВт (28)

где Qв - производительность одного вентилятора, м3/час (приложение 11);

Нв – напор вентилятора (полное давление, Па), (приложение 7)

Кз – коэффициент запаса (для осевых вентиляторов Кз= 1.1, для центробежных Кз= 1.3).

ζв - кпд вентилятора (см. приложение 11)

По таблице (см. приложение 11) подбираем тип электродвигателя.

Рис. 2 - План участка

3.3 Техника безопасности и противопожарные мероприятия

Для участка даётся описание безопасной работы, разрабатывается инструкция по технике безопасности. Проводится краткое описание пожарной охраны с указанием ответственных должностных лиц. В пояснительной записке приводится перечень инвентаря, вывешиваемого на пожарном щите. По защите окружающей среды разрабатываются мероприятия по сбору отработанных масел, других опасных и токсичных материалов.

3.4 Охрана окружающей среды

Вопросы охраны окружающей среды рассматриваются в пояснительной записке на основании Законов, Положений, ГОСТов, стандартов и инструкций.

4 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ.

4.1 Разработка схемы технологического процесса

При разработке дипломного задания по проектированию или реконструкции ремонтных мастерских необходимо исходить из условий наибольшей специализации ремонтных мастерских и кооперирования их работы.

Необходимо изучить и критически проанализировать существующий в условиях конкретного хозяйства метод ремонта и наметить наиболее передовой, но реальный для данного ремонтного предприятия метод.

При разработке схемы технологического процесса ремонта машин (тракторов, автомобилей, комбайнов) необходимо пользоваться типовыми схемами различных методов ремонта, имеющимися в учебной литературе. В такие схемы вносят коррективы с учетом конкретных условий ремонтной мастерской и дают пояснение в тексте. В технологической схеме отражается взаимосвязь и последовательность проводимых работ, а также перемещение деталей, узлов и агрегатов процессе ремонта. При этом необходимо учитывать, что детали и узлы не должны иметь встречного движения и должны перемещаться по направлению от входа к выходу из мастерской.

Предпочтительнее намеченную в начале схему откорректировать в конце проектирования и нанести ее на план мастерской.

4.2 Разработка технологического процесса ремонта агрегата, узла

или детали

Задание на дипломное проектирование предусматривает разработку технологического процесса ремонта отдельного агрегата, узла или детали.

В дополнение к ранее рекомендованным темам могут быть добавлены следующие подтемы, тесно связанные с основной темой дипломного проекта:

- ремонт отдельных узлов машин новых марок, на которые еще не разработана типовая технология ремонта;

- разработка технологического процесса обработки или восстановления деталей новыми современными способами (холодная сварка чугунных деталей, наплавка под слоем флюса, виброконтактная наплавка, применение клеев и замазок, напыление пластмассы и др.);

- разработка технологического процесса ремонта, более совершенного, чем применяемый на данном предприятии, или предусмотренный типовой технологией;

- разработка технологического процесса ремонта, не применяющегося в данной мастерской, но подлежащего внедрению (ремонт резины и гидросистем, контрольные операции на новом оборудовании и др.);

- разработка технологических карт на разборку, мойку, сборку, регулировку, обкатку и испытание механизмов, узлов и агрегатов тракторов.

Технологический процесс может быть описан в тексте или представлен в виде технологических карт. Описание должно сопровождаться эскизами деталей с указанием размеров и допусков применяемого оборудования и инструмента, режимов обработки.

В тексте дипломант указывает то новое, что надо внести в технологию ремонту по сравнению с принятой в данной мастерской. Он отмечает также особенности принятой технологии по сравнению с типовой.

В заключение приводится одна или несколько разработанных дипломантом технологических карт на изготовление или ремонт отдельных деталей, сборку, разборку, разработку и испытание отдельных агрегатов, контроль, разбраковку и комплектовку деталей перед сборкой агрегатов и др.

4.3 Нормирование работ

Техническое нормирование – один из главных элементов организации труда, действенное средство повышения его производительности. В дипломных проектах по ремонту машин вопросы технического нормирования должны найти соответствующее отражение. При определении затрат труда на ремонт деталей, узлов, агрегатов и целых машин желательно пользоваться различными методами технического нормирования.

Так, при подсчете стоимости ремонта машины (трактора, комбайна, автомашины) необходимо воспользоваться типовыми нормами, разработанными ГОСНИТИ или установленными на их основе нормами в конкретном ремонтном предприятии.

При определении стоимости отдельных деталей время на работы находится расчетом по формулам и по таблицам нормативов. Затраты труда на отдельные операции в этом случае могут быть определены также путем хронометража.

При нормировании работ по ремонту узлов и агрегатов или изготовлению приспособлений, имеющих большое количество деталей, норма времени на одну из деталей устанавливается расчетом и хронометражем, а на остальные – методом сравнения сложности и трудоемкости изготовления этих деталей с подобными, на которые имеются нормы.

В технологической карте на изготовление детали приспособления время выполнения отдельных переходов подсчитывается по формулам (основное время) и по нормативам трудоемкости на типовые работы.

Нормы времени при выполнении ремонтно - профилактических работ устанавливают по таблицам нормативов, определенных расчётно-аналитическим способом, фотографированием рабочего места или хронометражем.

В дипломном проекте нормы времени устанавливаем по таблицам, используя формулу:

, мин (29)

, мин (29)

где Тшт - штучное время, мин

Тпз - подготовительно-заключительное время , мин,

n - количество деталей в партии.

Норма времени устанавливается по всем ремонтным операциям и сводится в таблицу.

5 КОНСТРУКТОРСКАЯ ЧАСТЬ

В дипломном проекте в соответствии с заданием на проектирование в качестве объекта конструкторской части может быть предложена разработка приспособления.

Приспособлением называют устройство, способствующее повышению производительности труда, точности обработки или разборки-сборки, обеспечению условий труда рабочего, сохранности деталей, расширению технологических возможностей оборудования и др.

По целевому назначению приспособления, применяемые в ремонтном производстве, разделяются на пять групп.

1. Разборочно-сборочные приспособления, применяемые для соединения сопрягаемых деталей или сборочных единиц, крепления базовых деталей собираемых изделий, предварительное деформирование упругих элементов изделий, отъединения и соединения элементов изделий, требующих приложения больших усилий и др.

2. Станочные приспособления, используемые при выполнении всех видов механической обработки на станках.

3. Приспособления для крепления рабочих инструментов.

4. Приспособления для захвата, перемещения и изменения положения восстановительных деталей.

5. Контрольное приспособление для проверки качества ремонта или технического состояния изделий.

По степени специализации приспособления могут быть: универсальные, используемые для расширения технологических возможностей основного оборудования; специальные, применяемые для выполнения определенной операции технологических процессов ремонта изделий, т.е. одноцелевые.

Проектирование приспособления необходимо начинать с обоснования его выбора и уточнения схемы базирования с учетом точности взаимного расположения всех установочных элементов.

Производят эскизную компоновку приспособления, для чего используют кинематическую схему или расчетную конструкторскую модель. Затем определяют основные размеры отдельных элементов приспособления, выбирают материалы для их изготовления. Следует помнить, что при разработке приспособлений необходимо использовать стандартные, нормализованные и унифицированные конструкторские элементы. После расчета на точность или прочность отдельных элементов и разработки чертежей необходимо скорректировать эскиз общего вида приспособления.

6 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

В экономической части дипломного проекта выполняется расчет целесообразности восстановления детали или расчет себестоимости изготовления конструкторской разработки.

6.1 Определение целесообразности восстановления детали

6.1.1 Определение операционных расценок на ремонт детали

Расценки определяем по формуле:

![]() , руб (30)

, руб (30)

где Тн – техническая норма времени, мин.

Н - тарифная ставка, руб/час.

Расценки определяем по всем операциям и заносим в таблицу 6.

6.1.2 Определение себестоимости восстановления детали

Себестоимость восстановления детали выражается формулой:

Ср = Зо + Зд + См + Осс + Охр + Опр, руб. (31)

где Зо – основная заработная плата, руб.

Зд – дополнительная заработная плата, руб.

См – стоимость ремонтных материалов, руб.

Осс – отчисление на социальное страхование, руб.

Охр - общехозяйственные накладные расходы, руб

Опр – общепроизводственные накладные расходы, руб.

Таблица 6.1 - Операционные расценки

|

1 | NN операции | Наименов. операции | Разряд работ | Норма времени | Условия работы | Тарифная ставка руб/час | Расценка руб, |

| 2 | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 3 | 01 02 03 и т.д. | Токарная Слесарная Сварочная |

|

|

|

|

|

| ИТОГО: | Σ | ||||||

Основная заработная плата берётся из таблицы 6.

Дополнительная заработная плата определяется по формуле:

Зд = 10% Зо, руб. (32)

Стоимость ремонтных материалов складывается в зависимости от технологических операций.

(Например: сварочная – электроды, кислород, сварочная проволока и т.д.)

Отчисления на социальное страхование:

Осс = 4,4% (Зо + Зд), руб. (33)

Общехозяйственные накладные расходы:

Охр = 25% (Зо +Зд), руб. (34)

Общепроизводственные накладные расходы:

Опр = 125% (Зо+Зд), руб. (35)

6.1.3 Определение целесообразности ремонта детали

Экономическая целесообразность определяется по формуле:

Ср ≤ К Сн (36)

где К– коэффициент ресурсности ( к= 0,8)

Сн – стоимость новой детали , руб.

6.2 Расчет себестоимости изготовления конструкторской разработки.

6.2.1 Расчёт капитальных вложений

Затраты на изготовление кантователя Зм, руб., определяются по формуле

![]()

![]() (37)

(37)

где ЗМ – затраты на модернизацию конструкции, руб.;

М – затраты на материалы, руб.;

СИ – стоимость стандартных изделий, руб.;

ЗПО – основная заработная плата производственных рабочих, руб.;

ЗПД – дополнительная заработная плата, руб.;

НЕС – единый социальный налог, руб.;

ОП – общепроизводственные расходы, руб.;

ОХ – общехозяйственные расходы, руб.

Затраты на материалы и стандартные изделия определяются на основании норм их расхода, установленных согласно чертежам и действительных цен, по которым приобретают материалы и стандартные изделия. Затраты по этим статьям можно отразить в виде следующих таблиц 6.1 и 6.2.

Таблица 6.2 – Затраты материалов на изготовление оборудования стенда

| Наименование и марка оборудования | Единицы измерения | Количество | Цена оптовая, руб. | Стоимость, руб. |

| Швеллер № 24 | кг | 140 | 13,6 | 1904,00 |

| Швеллер № 10 | кг | 35 | 13,2 | 441,54 |

| Швеллер № 14 | кг | 20 | 13,4 | 268,00 |

| Лист 0,510002000 | кг | 16 | 15,6 | 249,60 |

| Круг 40 | кг | 30 | 16 | 480,00 |

| Уголок №25 | кг | 27,5 | 13,6 | 374,00 |

| Труба 302,5 | кг | 3,4 | 15,6 | 53,04 |

| ИТОГО | 3770,18 | |||

Таблица 6.3 Затраты на покупные изделия

| Наименование Покупных изделий | Единицы измерения | Количество | Цена оптовая, руб. | Стоимость, руб. |

| Метизы | кг | 2,5 | 52 | 130 |

| Пневмоцилиндр 1411 – 80 200 | шт. | 2 | 535 | 1070 |

| Пневмоглушитель | шт. | 1 | 2300 | 2300 |

| Электроды | кг | 5 | 20 | 100 |

| Пневмораспределитель | шт. | 1 | 1200 | 1200 |

| Шланг резиновый Г (1) – 10 – 22-У | м | 10 | 50 | 500 |

| Манометр | шт. | 1 | 450 | 450 |

| ИТОГО | 5750 | |||

Транспортные издержки определяются в процентах от стоимости материалов и стандартных изделий

![]() (38)

(38)

где Т – транспортные издержки, руб.;

М – стоимость материалов, руб.;

СИ – стоимость стандартных изделий, руб.;

%Т – процент транспортных издержек по фактическим данным предприятия.

Процент транспортных издержек составляет 17% от стоимости покупных материалов и изделий (по данным бухгалтерии предприятия)

Таблица 6.4 – Трудоёмкость и зарплата на изготовление конструкции

| Наименование работ | Разряд | Трудоёмкость, чел-ч | Часовая тарифная ставка, руб. | Сумма затрат, руб. |

| 1 | 2 | 3 | 4 | 5 |

| Токарные | 4 | 30 | 15,6 | 468,00 |

| Сварочные | 4 | 44 | 15,6 | 684,40 |

| Слесарные | 3 | 40 | 13,1 | 524,00 |

| Монтажные | 4 | 14 | 15,6 | 218,40 |

| Малярные | 2 | 5 | 10,8 | 54,00 |

| ИТОГО | 1948,80 | |||

Основная зарплата определяется по часовым тарифным ставкам и трудоёмкости работ, приведённым в таблице 6.3.

Дополнительная зарплата составляет 30% от основной

Отчисления по соцстраху составляют 26% от суммы основной и дополнительной зарплат.

Общепроизводственные расходы составляют 458% от основной зарплаты

Общехозяйственные расходы составляют 205% от основной зарплаты

Результаты вычислений заносим в таблицу 6.5.

Таблица 6.5 – Затраты по отдельным статьям

| Наименование статей | Сумма, руб. |

| Материалы основные и вспомогательные | 3770,18 |

| Покупные изделия | 5750 |

| Транспортно-заготовительные расходы | 1618,43 |

| Основная зарплата производственных рабочих | 1948,80 |

| Дополнительная зарплата и отчисления по соцстраху | 1243,34 |

| Общепроизводственные расходы | 8925,50 |

| Общехозяйственные расходы | 3995,04 |

| Итого затрат | 27251,29 |

Стоимость стенда до модернизации составляла 11200 руб. Исходя из произведённых расчётов, стоимость предлагаемой конструкции стенда будет составлять 27251 рубль 29 копеек.

6.3 Расчет затрат на производство

Себестоимость единицы продукции, т.е. полные издержки производства единицы этой продукции определяются из выражения

![]() (39)

(39)

где СТ – себестоимость единицы продукции, руб.;

ЗПО – основная зарплата производственных рабочих, руб.;

ЗПД – дополнительная зарплата производственных рабочих, руб.;

НЕС – единый социальный налог, который выплачивает предприятие из фонда заработной платы, руб.;

А – амортизационные отчисления на оборудование и другие основные фонды предприятия, руб.;

Р – затраты на ремонты и техническое обслуживание основных производственных фондов, руб.;

Э – затраты на электроэнергию, руб.;

При расчете себестоимости по калькуляционным статьям учитываем только те затраты, которые изменяются в связи с предлагаемым проектом.

Основная и дополнительная зарплата основных производственных рабочих, занятых эксплуатацией стенда Зр, руб., определяется по формуле

![]() , (40)

, (40)

где Тр – трудоёмкость выполнения операции, чел-ч;

См – часовая тарифная ставка соответствующего разряда, руб./чел-ч.;

%доп – процент дополнительной зарплаты;

%соц – процент отчисления по соцстраху.

Амортизационные отчисления А, руб./шт., определяем по формуле

![]() , (41)

, (41)

где Б – балансовая стоимость установки, руб.;

а – норма амортизационных отчислений на стенд (а=12,5%);

W– годовая производственная программа, шт.

Отчисления на ремонт и ТО Р, руб./шт, определяем по формуле

![]() (42)

(42)

где р – норма отчисления на ремонт и ТО, (р = 14%).

Затраты на электроэнергию, расходуемую при изготовлении Э, руб., определяются по формуле

![]() (43)

(43)

где Fс – установленная мощность оборудования, кВт;

ЦЭ – стоимость одного кВт-ч. электроэнергии, руб.;

ТР – трудоемкость работ выполняемых на стенде, чел-ч.

Полученные значения подставляем в формулу (41) и получаем

Годовая экономия средств Э, руб., определяется по формуле

![]() (44)

(44)

6.4 Расчет экономической эффективности

Определяем чистый дисконтированный доход

![]() (45)

(45)

где ЧДД – чистый дисконтированный доход, руб.;

Э – годовая экономия эксплуатационных затрат, руб.;

Аб – амортизационные отчисления в исходном варианте, руб./шт.;

Ап – амортизационные отчисления в проектируемом варианте, руб./шт.;

W – производственная программа в проектируемом варианте, шт.;

КК – коэффициент капитализации;

К – затраты на модернизацию стенда, руб.

Коэффициент капитализации определяется по формуле

![]() (46)

(46)

где q – коэффициент начисления процента;

l – срок службы стенда (срок службы 8 лет);

m – норма дисконта.

Коэффициент начисления процента определяется из соотношения

![]() (47)

(47)

Норма дисконта определяется по формуле

![]()

где Р – доходность капитала, Р=12%, /2

Значение подставляем в формулу и получаем

![]()

Результат подставляем в формулу (47) и получаем

Полученные значения подставляем в формулу (45) и определяем ЧДД:

Срок окупаемости дополнительных затрат, связанных с модернизацией стенда определяется по формуле

48)

48)

Основные показатели экономической эффективности предлагаемой конструкции стенда представлены в таблице 4.5.

Таблица 6.6 – Показатели экономической эффективности

| Наименование показателей | Значение показателей |

| Повышение производительности труда, раз | 1,6 |

| Снижение затрат труда, % | 46,4 |

| Затраты на модернизацию, руб. | 27251,29 |

| Удельные эксплуатационные затраты, руб./шт. | 4,5 |

| Годовая экономия эксплуатационных затрат, руб. | 9462,5 |

| Чистый дисконтированный доход, руб. | 25108 |

| Индекс доходности | 0,92 |

| Срок окупаемости дополнительных затрат на модернизацию стенда, лет | 2,2 |

2 РАСЧЕТНАЯ ЧАСТЬ

(по направлению ПМ 01)

2.1 Выбор и обоснование марочного состава тракторов и сельскохозяйственных машин

Выбор и обоснование марочного состава тракторов и с/х машин для подразделений хозяйства определяется природными условиями зоны нахождения хозяйства (почвы, рельеф местности); хозяйственными условиями (направление хозяйственной деятельности и возделываемые культуры; размерами полей, характером производственных процессов и соотношением между работами общего назначения, работами по уходу за пропашными культурами и специальными работами, требованиями обеспечения комплексной механизации возделывания сельскохозяйственных культур, приведенными затратами на единицу выполненной работы.

Сложность расчета состава МТП для подразделения хозяйства и хозяйства в целом связана с сезонностью и кратковременностью большинства работ по возделыванию культур и необходимостью выполнять эти работы одним и тем же составом машин. Признак качества выбранного состава парка или критерий оптимальности устанавливают в зависимости то всего набора работ, которые должны: быть выполнены в подразделении. При этом следует учитывать, что в разные периоды года выполняются разные виды работ, на каждой из которых может быть использовано несколько различных машин или агрегатов.

При определении состава МТП подразделения хозяйства необходимо руководствоваться следующими основными требованиями:

В состав парка должны войти только те типы машин. Которые обеспечивают высокое качество выполнения операций, позволяют проводить их с соблюдением всех требований агротехники, вырастить высокий урожай и убрать его без потерь.

Машин каждого типа должно хватать для выполнения всех работ в полном объеме и в установленные агротехнические сроки.

Состав МТП должен быть подобран так, чтобы производство всей запланированной сельскохозяйственной продукции требовало наименьших затрат.

Дополнение к существующему составу парка тракторов и сельхоз машин подразделения должно быть с наименьшими дополнительными капитальными затратами и полнее использовать уже имеющеюся.

Входящие в состав парка машины должны быть такими по производительности и универсальности, чтобы хватило механизаторов для выполнения работ в установленные агротехникой сжатые сроки и механизаторы могли быть равномерно заняты на выполнении различных работ на протяжении всего года.

В состав парка должно входить как можно меньше машин различных марок одного назначения.

Надо стремиться все разнообразие работ в подразделении выполнять возможно меньшим количеством марок тракторов, целесообразно в зависимости от условий работы и возделываемых культур иметь 2…4-х марок. Большое количество марок тракторов усложняет их техническое обслуживание, вызывает необходимость приобретение широкой номенклатуры запчастей и ремонтных материалов, а недостаточное – снижает возможность обеспечения комплексной механизации и не способствует повышению производительности труда.

При выборе сельскохозяйственных машин необходимо стремится к сокращению многомарочности, отдавать предпочтение новым машинам серийного производства, а при выборе тракторов – энергонасыщенным тракторам новых марок.

Результаты выбора марочного состава МТП подразделения необходимо представить в виде таблицы 2.1.

Таблица 2.1 - Марочный состав МТП подразделения, рекомендуемый для возделывания с./х. культур

| Наименование | | Примечание |

| Трактор гусеничный | Т-150 | 30 кН |

| Трактор колесный | МТЗ-80 | 14 кН |

| Плуг навесной | ПЛН-5-35 | |

| Плуг навесной | ПЛН-4-35 | |

| Лущильник | ЛДГ-10А | |

Марки машин, приведенных в этой таблице, будут использоваться при разработке технологических карт возделывания сельскохозяйственных культур в подразделе 1.2 расчетно-пояснительной записки курсового проекта.

2.2 Разработка технологических карт возделывания сельскохозяйственных культур и плана механизированных работ на заданный период

Объем механизированных работ на определенный период сельскохозяйственного года (весна, лето, осень), необходимый для количественного состава МТП подразделения, устанавливается с помощью технологических карт, которые составляют по всем возделываемым в подразделении культурам.

Технологические карты составляются по форме таблицы 2.2. На основе технологических карт, взятых в хозяйстве по каждой культуре, составляется перечень всех работ (граф 2 таб. 2.2), планируемых к выполнению в подразделении данной культуры (за период согласно заданию на курсовое проектирование). Работы в графу 2 заносятся в календарной последовательности их выполнения, начиная с основной обработки почв и кончая уборкой урожая.

Перечень работ принимается по перспективной технологии с учетом особенностей местных условий, достижений науки и передового опыта, обеспечивающих получение максимального урожая при наименьших затратах труда и средств.

Особое внимание должно быть уделено интенсивным индустриальным технологиям возделывания сельскохозяйственных культур.

Каждому виду работ присваивается порядковый номер-шифр (графа 1).

В графу 3 по каждой работе заносятся основные агротехнические требования и другие показатели, определяющие качество их выполнения, например, глубина обработки почвы, норма высева семян, внесение удобрений и др.

Объем работ (Q) в гектарах, тоннах, тонно-километрах по каждой работе заносится в графу 4. Он устанавливается в соответствии с площадью, занимаемой данной культурой, или принятыми показателями (урожайность основной и побочной продукции, нормы внесения материалов, расстояние перевозок и т.п.).

За календарные сроки выполнение работ Dк (графа5) принимаются научно обоснованные оптимальные для района расположения подразделения сроки. Количество рабочих дней выполнение каждой сельскохозяйственной работы Dр (графа 6) устанавливается на основании календарных сроков (графа5) периода выполнения работы с учетом коэффициентов использования календарного времени и технической готовности по фромуле

Dp = Dk α Kт.г. (1)

где: Dk – количество календарных дней выполнения работ,

α –коэффициент использования календарного времени,

Kт.г. –коэффициент технической готовности.

Коэффициент технической готовности МТП отражает простои агрегатов, связанные с приведением плановых технических обслуживании, устранением неисправностей и отказов, приходящихся на рабочие дни. Его значение принимается равным 0,95 при α 0,8 и более 0,95 при α

Полученное значение Dp округляется до целого числа.

Продолжительность работы агрегата в течении суток Тс (графа 7) устанавливается на основании принятого в хозяйстве рабочего дня на данный период с учетом характера выполняемой работы и календарного периода ее выполнения.

Она может быть равна продолжительности смены – 7 часам при односменной работе, продолжительности светового дня (посев, междурядная обработка и др.) и 14 или 21 часу при двух - или трехсменной работе.

Количество смен за сутки Ксм (коэффициент сменности; графа 8) определяется как частное от деления продолжительности рабочего времени суток Тс на продолжительности семичасовой смены

Тсм (Ксм=Тс/Тсм).

Состав машинотракторного агрегата (графы 9,10,11 и 12) для выполнения каждой работы подбирается с учетом обеспечения необходимого качества работы, высокой производительности и наименьших затрат труда и Марки тракторов и сельскохозяйственных машин выбираются из таблицы 2.1 с таким расчетом, чтобы принятый состав агрегатов наиболее полно удовлетворял предъявляемые выше требованиям. Кроме того, нужно иметь в виду, что по каждой культуре в зависимости от принятой технологии должен подбираться комплекс машин, согласованных между собой по основным технологическим параметрам.

Таблица 2.2. - Технологическая карта №1 возделывания озимой пшеницы в бригаде №1 СПК «Новая жизнь» Городовиковского района на площади 100 га. Урожайность и валовый сбор: основной продукции 4т/га-400т. побочной продукции 5,0т/га-500т.

| № с/х работ | Наименование с/х работ | Основные агротех. требования(м) | Объем работы ,га, т, т, -км Q | Агротех срок | Продолжительность работы, ч-Т см | Количество смен за сутки-К см | Марка трактора | Марка сцепки | Марка с/х машины | Количество машин в агрегате nм | Механизаторов mтр | Вспомогательных рабочих mp | Норма выработки агр. за 7ч cмену Wсм | Выработка за сутки Wc | Выработка агр. за агросрок Wa | норма расхода топлива кг, gн | Требуется для выполнения всего объема работ | Выполнено нормосмен nсм | Эталонная выр тракт. за 7ч cмену Wэ | Количество усл эталонных га. Us | ||||||

| Календарный Do | Количество рабочих дней | Тракторов nагр | Сцепок nсц | с/х машин nсхм | Трактористов-машинистов mтр | Вспомогательных рабочих mв | Топлива G | |||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 |

| 1.1 | Лущение стерни | 0,08 …0,1 | 100 | 5VII -10VII | 3 | 14 | 2 | Т- 150 | - | ЛДГ- 15 | 1 | 1 | - | 71 | 148 | 710 | 2,5 | 1 | - | 1 | 1 | - | 250 | 1,35 | 11,6 | 15,7 |

| | | | | | | | | | | | | | | | | | | | | | | | | | | |

Количество машин в агрегате принимается на основании рекомендаций с учетом конкретных условий подразделения так, чтобы обеспечить оптимальную загрузку трактора, максимальную производительность и экономичность при высоком качестве выполняемой работы.

Количество персонала, обслуживающего агрегат в течении одной смены mтр и mа (графа 13 и 14), устанавливается в соответствии с выбранными машинами агрегата (прицепные, навесные) и принятой схемой его обслуживания.

Норма выработки Wсм агрегата за семичасовую смену( графа 15) принимается по данным хозяйства или нормативным справочникам ( «Типовые нормы выработки и расхода топлива на механизированные полевые работы в сельском хозяйстве», ч,1…3) с учетом удельного сопротивления при пахоте и длины гона.

Если норма выработки на данную работу не установлена, она подсчитывается по известным из учебника формуле.

Выработка агрегата за сутки (графа 16):

Wс=WсмKсм или Wс= ![]() (2)

(2)

где: Тсм – продолжительность смены (7ч.)

Выработка агрегата Wа за агросрок (графа 17)

Wа=Wсм • Dр (3)

Норма расхода топлива gн (графа18) принимается по данным хозяйства в зависимости от марки и вида выполненяемой работы или по нормативным справочникам.

Количество тракторов (агрегатов) nагр (графа 19) необходимых для выполнения сельскохозяйственных операций, определяется по формуле:

nагр = ![]() (4)

(4)

Если в агрегате с трактором для присоединения сельскохозяйственных машин используется сцепка, то количество сцепок (графа 20) равно количеству тракторов nагр

Количество необходимых машин nс/хм для выполнения сельскохозяйст-венных операций (графа 21) определяется умножением количества тракторов nагр на количество машин в агрегате nм:

nс/хм = nагр• nм (5)

Количество трактористов-машинистов mтр (графа 22) необходимое для выполнения рассматриваемой операции, определяется умножением количества агрегатов, занятых на данной работе, на количество полных рабочих смен за сутки:

mтр = nагр Ксм (6)

Аналогично определяется количество прицепщиков и вспомогательных рабочих mв (графа 23):

mв = nагр Ксм m' в (7)

где: m' в - количество прицепщиков и вспомогательных рабочих на одном агрегате.

Потребное количество топлива (графа 24) определяется умножением объема Q (графа 4) на норму расхода топлива gн (графа 18) и записывается в графу марки трактора, выполнявшего эту работу.

В графу 25 записывается количество выполненных на данной работе нормсмен nн.см определяемое как частное от деления запланированного объема работы Q (графа 4) на норму выработки агрегата за 7 часовую смену Wсм (графа 15). В графе 26 проставляется эталонная выработка Wэ трактора, выполнявшего данную работу за 7 часовую смену (см. приложение 14).

Количество условных зталонных гектаров при выполнении данной сельскохозяйственной операции Uэ (графа 27) определяется как произведение граф 25 и 26 то есть

Uэ= nн.см Wэ (8)

Значение затрат труда в чел.-ч на единицу выполненной работы Нга (графа 28) к на весь объем работ HQ (графа 29), а также прямых эксплуатационных затрат в рублях на единицу работы Сга (графа 30) и на весь объем работ СQ (графа 31) возьмите из технологических карт хозяйства. Методика расчета этих показателей приведена в подразделе 3.5 и разделе 4 данного руководства.

Пример заполнения технологической карты по одной из работ приведен в таблице 2.2. Составленные таким образом технологические карты не учитывают всего объема механизированных работ, выполняемых в подразделении. Помимо возделывания и уборки сельскохозяйственных культур, необходимо учесть работы, связанные с освоением новых земель, дорожные и строительные работы, работы по заготовке удобрений, обслуживанию животноводческих ферм и т.п.

Планируют их также по форме технологической карты указанием как вида, так и сроков выполнения каждой работы. В зависимости от конкретных условий и особенностей подразделения объем этих работ рекомендуется принимать на уровне 20-30% к объему, сведу смотренному по технологическим картам.

На основе технологических карт по возделыванию сельскохозяйственных культур и других сопутствующих работ составляется план механизированных работ по хозяйству или его подразделению на определенный период года (весенний, летний, осенний и т.п.) по форме таблицы 2.3.

Работы в таблицу 2.3 заносим в хронологическом порядке из технологических карт на определенный период сельскохозяйственного года (в графу 2).

При заполнении таблицы 2.3 необходимо правильно, в строгом соответствии с агросроками занести все работы из технологических карт и не допустить ошибок, так как план механизированных работ является основой для построения графиков машиноиспользования ( загрузки) тракторов.

Данные для заполнения граф 4…21 выбираются из технологических карт.

Если совпадают наименования работ, агросроки их выполнения, составы агрегатов, нормы выработки и расхода топлива, то в графу 4 таблицы 2.3 данная работа заносится один раз вместо нескольких одинаковых в технологических картах, а объемы работ суммируются.

Графы 22 и 23 табл. 2.3 являются основанием для построения интегральных кривых выработки тракторов в гектарах условной эталонной пахоты (у.э.п.) и расхода топлива в килограммах. Интегральные кривые строятся как суммарная наработка в га. у. э. п. или суммарный расход топлива по всем видам работ с среднем на один эксплуатационный трактор. Количество эксплуатационных тракторов по маркам n![]() и

и ![]() определяется из графиков загрузки тракторов в напряженный для данной марки тракторов период сельскохозяйственных работ.

определяется из графиков загрузки тракторов в напряженный для данной марки тракторов период сельскохозяйственных работ.

Значение Wпер(графа 22) и Gпер(графа 23) находятся по формуле:

Wпер =  , Gпер =

, Gпер =  (9)

(9)

2.3 Расчет и построение графиков машиноиспользования (загрузки тракторов) и интегральных кривых расхода топлива и наработки тракторов

С помощью технологических карт возделывания сельскохозяйственных культур невозможно установить максимально необходимое количество тракторов для выполнения запланированных в подразделении работ. Этот вопрос может быть решен путем построения графиков, которые не только наглядно отражают загрузку тракторов по периодам года, но и обеспечивают четкое согласование выполняемых работ.

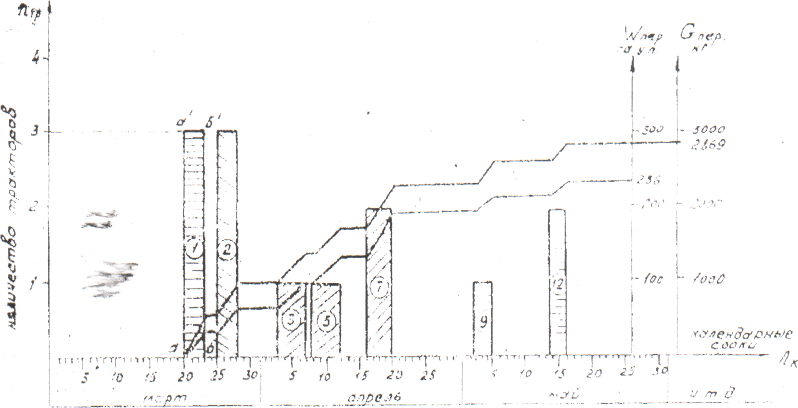

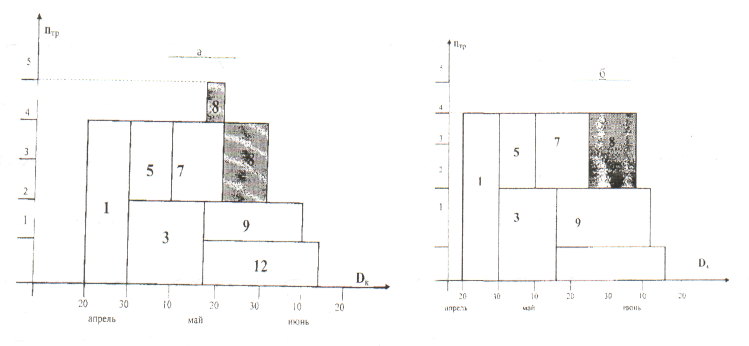

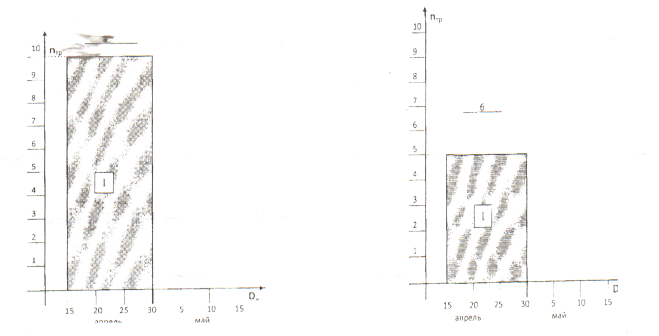

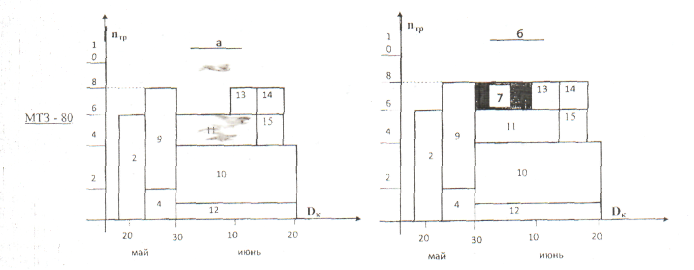

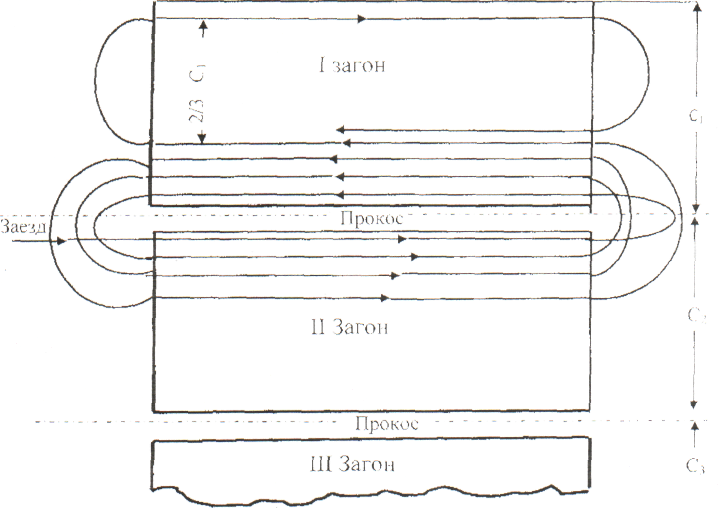

Рис. 1 График загрузки тракторов

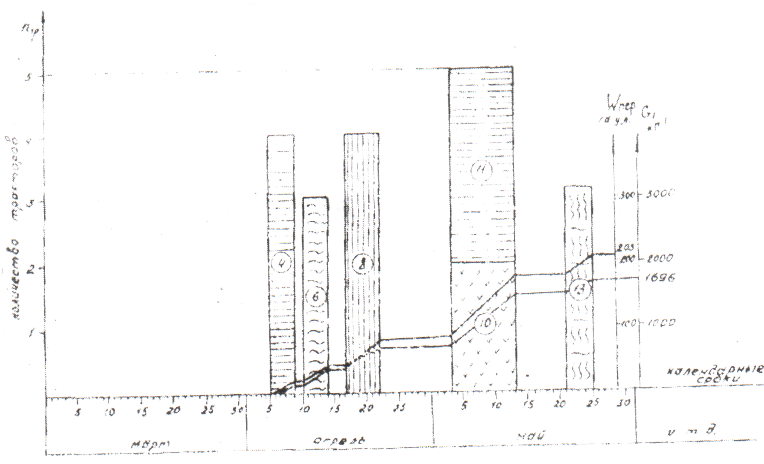

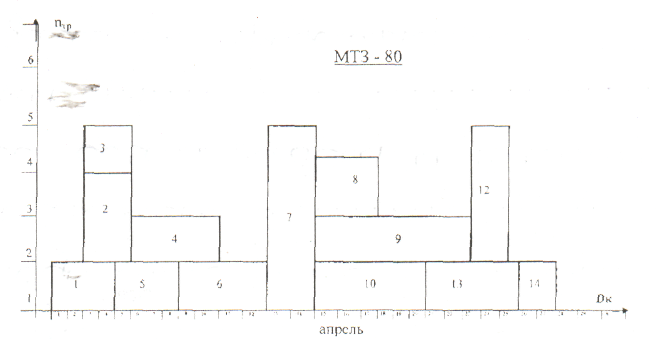

Рис.2. График загрузки тракторов МТЗ 80

Цель построения графиков загрузки – выявить максимальную потребность в тракторах каждой марки в напряженные периоды сельскохозяйственных работ и путем корректировки графиков установить их максимально необходимое количество, которое позволит выполнить запланированные работы в оптимальные агросроки.

График машиноиспользования (загрузки) тракторов строится по данным плана механизированных работ (таблица 2.3) следующим образом.

В прямоугольных осях координат по оси абсцисс откладывается время года в календарных днях, а по оси ординат – количество тракторов.

Рекомендуемые масштабы для построения графиков загрузки: для календарных дней года μдн= 5 мм. – 1 день, для тракторов μтр.= 10 мм. -1 трактор.

На рисунке 1 и 2 представлены графики загрузки тракторов Т-50 и МТЗ-80, построенные по данным таб. 2.3.

Строится график в такой последовательности (см, рис.1):

На первой операции «Боронование озимых» работают 3 трактора Т-150 с 20.III по 23.III в течении трех рабочих дней. Откладываем на оси абсцисс в пределах агросрока 3 рабочих дня – начало операции (точка «а» ) и наконец операции (точка «б»), по оси ординат – количество тракторов 3.

Получаем прямоугольник а-а'-б'-б-, в центре которого указываем порядковый номер сельскохозяйственной работы -1. Площадь прямоугольника, полученного на графике, выражает количество трактородней, необходимых для выполнения данного объема работы.

Аналогично, по данным графа 6,7,19 расчетной таб. 2.3 строятся прямоугольники по всем остальным операциям на графиках загрузки.

Потребное количество агрегатов nагр. (гр.19, таб.2.3) для выполнения каждой сельскохозяйственной операции определяется по формуле

nагр. = ![]() =

=![]() (10)

(10)

где nагр – объем работы физических га. т. т. км (гр.4, таб 2.3).

Dp – число рабочих дней в пределах агросрока ( графа 7 таб. 2.3)

Wа=WсD –производительность агрегатов за агросрок, га/период (графа 16, таб.2.3)

Например. Работа 1 по расчетной таблице 2.3. Ее объем Q=800 га, число рабочих дней в пределах агросрока Dр = 3, суточная производительность агрегата Wс= 87,5 га/сут. Тогда потребуется

nагр =

nагр = ![]() =

= ![]() ≈ 3 агр

≈ 3 агр

Аналогично выполняют расчеты по всем остальным сельскохозяйственным работам таб. 2.3. Графики загрузки строятся на миллиметровой бумаге формата А-1 (594х841) или А-2 (420х594) и для удобства корректировки располагаются так, как показано на рисунке 3, на котором представлен примерный вид графиков загрузки и порядок оформления листа №1 графической части курсового проекта.

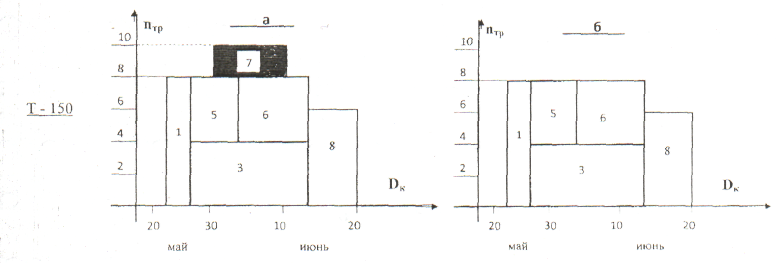

Рис. 3. Графики машиноиспользования (загрузки трактора)

После построения графика загрузки тракторов будут иметь периоды с максимальной (пиковой) загрузкой и минимальной загрузкой (недогрузкой). Чтобы снизить максимальной количество потребных тракторов до минимально необходимого, следует произвести корректировку (сглаживание пик и впадин) графиков загрузки.

Корректировка графиков загрузки тракторов может быть выполнена следующими способами:

I- способ – изменением сроков выполнения отдельных работ в приделах оптимального установленных агротребованиями;

II- способ- уменьшением количества работы агрегата за счет увеличения продолжительности рабочего дня (двух- трехсменная работа) если это не ухудшает качества работы;

III- способ- частичным перераспределением объема работ между тракторами различных марок, передачей части работ на самоходные машины, автотранспорт.

Рассмотрим порядок корректировки графиков загрузки тракторов (см.рис.4-6)

I- способ: Изменение сроков выполнения работ.

Из графика загрузки тракторов Т-150 (рис. 4) видно, что они имеют максимальную загрузку с 19.V по 03.VI.

Рис.4. I способ Т-150 а) до корректировки ; б) после корректировки

Рис.5. II способ МТ'З- 80а) до корректировки; б) после корректировки

Для уменьшения потребления количества тракторов сроки выполнения 8-й операции изменим так: начало операции будет 21.V, конец операции 06.VI. Тогда операцию 6 будут выполнять четыре трактора, а операция 8 («пик») сдвинется в пределах агросрока на 3 дня и для её выполнения потребуется также 4 трактора, а не 6 (см. вариант «б» графика).

II-способ: Увеличение сменности работ.

При планировании необходимо принимать не односменную, а двухсменную работу агрегатов при условии соблюдения требований агротехники из рис. 5 видно, что на операцию 1 при работе в одну смену требуется 10 тракторов МТЗ-80. Если увеличить сменность в два раза, то количество тракторов уменьшится в два раза и на выполнение данной операции потребуется не 10, а 5 тракторов МТЗ-80. (см.вариант «б» графика)

Рис.6. III способ, МТЗ-80 а) до корректировки б) после корректировки

III-способ: Перераспределение объёма работ между тракторами различных марок.

Если после сравнения двух графиков загрузки тракторов различных марок обнаруживается большая потребность в тракторах одной марки, какой то короткий период и в это же время тракторы другой марки не догружены, то часть работ с тракторов одной марки, имеющих «пиковую» нагрузку переносится на тракторы другой марки.

На рис.6, трактора Т-150 имеют «пиковую» загрузку с 30.IV по 08. V и требуется их всего 10 штук. В этот же период с 30.IV по 12.V трактора МТЗ-80 не догружены. Операция семь может быть выполнена и трактором марки МТЗ-80. Переносим операцию 7 с тракторов марки Т-150 на тракторы МТЗ-80, которые в данный период не догружены.

В результате корректировки графиков (рис.6) потребность в тракторах Т-150 уменьшилась с 10 до 8 штук, в то время как трактора МТЗ-80 получили более равномерную загрузку. Результаты корректировки графиков загрузки тракторов и все связанные с этим изменения необходимо отразить в технологических картах и планах механизированных работ, после чего они становятся более реальными и экономичными для хозяйства.

После корректировки графиков загрузки на них все же неизбежно остаются, хотя и меньшей мере пиковые нагрузки, которые и определяют потребное количество эксплуатационных тракторов nэкспл. по маркам, непосредственно занятых на выполнении работ.

На рисунке 3 представлены графики загрузки тракторов двух марок, из которых ясно, что для выполнения всех работ подразделению хозяйства необходимо иметь тракторов Т-150- 6 штук, МТЗ-80 -5 штук.

Списочное (инвентарное) или действительно необходимое количество тракторов должно быть несколько больше в связи с неизбежностью их простоя на плановых ТО и ремонтах.

Списочное количество тракторов nэкспл. определяется по формуле

nинв. = ![]() (11)

(11)

где τм.г –коэффициент технической готовности трактора, учитывающий простои в ремонте и на плановых ТО; при расчетах принимается в пределах 0.85-0.92.

Для определения расхода топлива по периодам работ, расчета вместимости нефтехранилищ, планирования ТО и ремонтов, технической эксплуатации машин на графиках загрузки тракторов.

Для построения интегральных кривых с правой стороны графика (рис.1) по оси ординат в выбранном масштабе наносим шкалы расхода топлива и суммарной наработки трактора данной марки за период сельскохозяйственных работ. Исходными данными для построения интегральных кривых служат графы 22 и 23 расчетной таблицы 2.3.

Расход топлива за период и наработку тракторов определяем путем сложения расходов топлива и наработки по всем работам, выполняемым трактором данной марки. Интегральные кривые строятся как суммарный расход топлива и наработка по всем видам работ в среднем на один трактор. Масштабы: μWпер-1 мм.-5 га; μGпер-1мм.-50кг.

Построение интегральной кривой расхода топлива производится в следующей последовательности.

Расход топлива на операцию 1 «Боронование озимых» составляет 533кг (гр.235 таб.2.3).

На оси абсцисс отмечаем точку, соответствующую началу выполнения операции, а на ординате, соответствующей концу выполнения первой работы, в принятом масштабе откладывают отрезок, равный расходу топлива при выполнении данной работы. Конец этого отрезка и точку в начале работы на оси абсцисс соединяем прямой линией. Если после первой работы выполняется следующая без разрыва во времени, на вертикали соответствующей концу второй работы, откладываем отрезок равный в масштабе суммарному расходу топлива на выполнении первой и второй работ. Если между сельскохозяйственными работами имеются разрывы (работы не выполняются), то в этих промежутках отрезки интегральной кривой будут идти параллельно оси абсцисс.

Аналогичным образом по данным графы 22 таблицы 2.3 строится интегральная кривая суммарной наработке а условных эталонных га. за период (см. рис.1)

В результате построения на графике (рис.1) получаются две ломанные линии, верхние точки дают расход топлива в килограммах и наработку в га у.э.п. на один эксплуатационный трактор за планируемый период сельскохозяйственных работ. В этой же последовательности строятся интегральные кривые по другой марке трактора (МТЗ-80, рис.2). При помощи интегральных кривых анализируют показатели использования трактора, определяют потребность в ГСМЭ транспортных средствах, планируют ТО МТП. По характеру интегральной кривой можно судить о напряженности работ, выполняемых тракторами каждой марки: крутой подъем кривой свидетельствует о напряженном периоде работ, пологий – о спаде напряжения.

Горизонтальные участки кривой указывают на отсутствие работ в этот период.

2.4 Расчет потребности подразделенных хозяйств в сельскохозяйственных машинах

Количество сельскохозяйственных машин, необходимых для выполнения запланированного объема работ, определяется из граф 20 и 21 расчетной таблицы 1.3, а также из графиков загрузки тракторов.

Для этого по таблице 1.3 и по графикам загрузки устанавливаем периоды наибольшей потребности (пиковой нагрузки) по каждой марке сельскохозяйственных машин и потребное подразделению хозяйства количество машин в этот период.

Например, зерновые сеялки используют на посеве ранних колосовых, трав, зернобобовых и озимых культур в разные периоды года, поэтому потребность в них принимается по тому периоду, в которой будет требоваться их максимальное количество.

Потребное количество машин, применяемых только на одном виде и в один период, определяется непосредственно из граф 20 и 21 таблицы 2.3.

При определении потребности в сельскохозяйственных машин не следует забывать, что одних и тех же марок используются в разные периоды года, и чтобы не допустить ошибок, необходимо очень внимательно находить период наибольшей потребности в них.

При формировании парка машин необходимо также учитывать природно-климатические и другие условия подразделения. Поэтому все трактора класса 20 кН и выше должны быть снабжены плуговыми, а класса 30 кН и выше – еще и сцепками.

Таблица 2.4 - Потребность подразделения в сельскохозяйственных машинах

| Наименование машин | Марка | Количество, шт. | ||||

| имеется в подразделении | требуется по проекту | требуется | Марка | |||

| списать | приобрести | |||||

| 1.Лущильник дисковый | ЛДГ-10 | 4 | 5 | - | 1 | ЛДГ-15 |

| 2. Плуг навесной | ПН-8-35 | 2 | 3 | - | 1 | ПТК-9-35 |

| 3.Плуг полунавесной | ПЛП-6-35 | 2 | 3 | - | 1 | ПТК-5-40 |

| 4.Плуг навесной | ПН-4-35 | 3 | 5 | - | 2 | ПАН-4-35 |

| 5.Сцепка универсальная | С-18У | 5 | 6 | 1 | 2 | СП-16 |

| 6.Сеялка зерновая | СЗ-3,6 | 6 | 8 | 2 | 4 | СЗУ-3,6 |

Отдельные машины большой производительности, используемые в подразделении короткий срок (например, погрузчики минеральных удобрений и т.п.), нецелесообразно иметь в составе парка машин подразделения, а лучше временно привлекать для выполнения работ из состава МТП хозяйства.

Потребность подразделения в машинах всех марок представляется в виде таблицы 2.4

На основании данных таб. 2.4 уточняется количество машин, имеющихся фактически в подразделении хозяйства, сколько требуется по расчету, а также количестве машин, подлежащих списанию с баланса подразделения, и подачи в заявку на приобретение новой техники; намечаются также новейшие сельскохозяйственные машины серийного производства, подлежащие завозу в хозяйство.

Таблица 2.4 может быть использована также для определения затрат труда на хранение, ТО и ремонт машин.

2.5 Расчёт потребности подразделения в топливе и смазочных материалах

В данном подразделе расчетно-пояснительной записки ВКР определяется количество основного (дизельного) и (пускового (бензина)) топлива, а также смазочных материалов, потребных для работы тракторов подразделения на планируемый период. Потребность в основанном топливе определяется суммированием показателей графы 18 таблицы 2.3 по маркам тракторов, количество смазочных материалов и пускового бензина определяется в процентном отношении к расходу основного топлива (см. приложение 17).

Данные расчёта потребности в ГСМ сводим в таблицу 2.5.

Таблица 2.5. - Потребность подразделения в ГСМ

|

| Потребность в ГСМ тракторов | Итого требуется,ц | |||

| Т-150 | МТЗ-80 | ||||

| 1.Дизельное топливо | 86 ц | 85 ц | 171 | ||

|

| % | ц | % | ц |

|

| 2.Дизельное масло | 4,5 | 3,87 | 5,0 | 4,25 | 8,12 |

| 3.Автол | 0,27 | 0,23 | 1,0 | 1,63 | 1,86 |

| 4.Солидол | 0,1 | 0,08 | 0,25 | 0,22 | 0,30 |

| 5.Трансмиссионное масло | 0,2 | 0,17 | 0,6 | 0,51 | 0,68 |

| 6.Пусковой бензин | 1,0 | 0,86 | 1,0 | 0,85 | 1,71 |

Потребность в ГСМ определена по данным графы 18 таб. 1.3.

В итоговой графе таб. 1.5 представлен суммарный расход топлива и смазочных материалов (ц.), необходимых подразделению, для бесперебойной работы тракторов на планируемый период.

2.6 Расчет основных показателей машиноиспользования

В заключение расчётной части ВКР для характеристики состава МТП и уровня его использования необходимо определить следующие основные показатели использования тракторов подразделения по данным проекта, сравнив их потом с фактически достигнутыми.