МиНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное

образовательное учреждение высшего образования

«тюменский ИНДУСТРИАЛЬНЫЙ университет»

Институт транспорта

Отделение СПО

ПЦК Строительных дисциплин

Строительные машины и средства малой механизации

Методические указания по выполнению практических работ

по дисциплине ОП. 10 «Строительные машины и средства малой механизации»

для обучающихся по специальности

08.02.01 Строительство и эксплуатация зданий и сооружений

Тюмень

ТюмГНГУ

2017

Строительные машины и средства малой механизации: метод. указ. к организации практических и самостоятельных работ для обучающихся по спец. 08.02.01 «Строительство и эксплуатация зданий и сооружений»/сост. Д.С. Пережогин; Тюменский индустриальный университет. 1-е изд. – Тюмень: издательский центр БИК, ТИУ, 2017. – 15 с.

Методические указания рассмотрены на заседании предметно-цикловой комиссии Строительных дисциплин

«30» октября 2017 года, протокол № 1

Методические указания по выполнению практических и самостоятельных работ по дисциплине «Строительные машины и средства малой механизации» предназначены для обучающихся по специальности 08.02.01 «Строительство и эксплуатация зданий и сооружений». Данная дисциплина изучается в одном семестре.

Приведено содержание основных тем дисциплины, указаны перечень практических работ и самостоятельных работ. Даны методические указания к практическим занятиям.

СОДЕРЖАНИЕ

Введение……………………………………………………………………….. | 3 |

Практические работы: |

|

| № 1 «классификация строительных машин»……………………. | 5 |

| №2 «изучение устройства однокошовых экскаваторов»…. | 8 |

| №3 «составление плана ппр и графиков то и ремонта строительных машин»………………………………………………… | 21 |

перечень рекомендуемой литературы ………………………………

|

|

Введение

Методическое указание по дисциплине «Строительные машины и средства малой механизации» предназначено для выполнений требований Федерального государственного образовательного стандарта для специальности 08.02.01 «Строительство и эксплуатация зданий и сооружений». Данное методическое указание предусматривает изучение практических основ дисциплины «Строительные машины и средства малой механизации».

Задачами практических занятий является формирование у студентов профессиональных компетенций:

Для специальности 08.02.01 «Строительство и эксплуатация зданий и сооружений».

ПК 2.1. Организовывать и выполнять подготовительные работы на строительной площадке.

ПК 2.3. Производить оперативный учет объемов выполняемых работ и расхода материальных ресурсов.

ПК 2.4. Осуществлять мероприятия по контролю качества выполняемых работ.

ПК 3.1. Обеспечивать соблюдения требований охраны труда, безопасности жизнедеятельности и защиту окружающей среды при выполнении строительно-монтажных и ремонтных работ и работ по реконструкции строительных объектов.

Практическая работа № 1

«Классификация строительных машин»

Цель: ознакомиться с общим классификатором строительных машин и средств малой механизации, изучить индексацию машин и научиться расшифровывать индекс (марку) строительных машин и средств малой механизации, содержащий буквенное и цифровое обозначение.

Теоретическая часть задания:

Классификация строительных машин — это система, основанная на распределении машин по совокупности признаков их сходства и различия, а также взаимосвязей. Она делится на различные классификационные подразделения (уровни). Согласно общему классификатору промышленной продукции строительные машины отнесены к классу «Строительные и дорожные машины», который делится на подклассы, группы, подгруппы, виды, подвиды и индексы.

Класс — подразделение машин, объединенных общностью назначения в строительстве.

Подкласс — подразделение машин для определенного вида работ.

Группа — подразделение машин, сходных по принципу действия.

Подгруппа — подразделение машин, объединенных принципом действия, методом выполнения технологической операции, конструктивной схемой, ограниченное величинами главного параметра.

Вид — разновидность данной подгруппы.

Подвид — разновидность данного подвида, отличающаяся конструктивным исполнением, например, ходового устройства.

Индекс — конкретное обозначение модели машины данного подвида.

Все машины, применяемые для производства строительно-монтажных работ, делятся на: машины строительные и машины дорожные.

К дорожным относятся: грунтосмесители, фрезы, нарезчики швов, распределители дорожных смесей, асфальтоукладчики, профилировщики оснований, автогудронаторы.

Отдельную группу составляют машины ручные, пневматические и электрические, т. с. механизированный инструмент.

Основой укрупненной классификации строительной техники является назначение машин.

Они по назначению делятся на подклассы:

I. Машины для земляных работ.

II. Машины подъемно-транспортные.

III. Машины для буровых работ.

IV. Машины для свайных работ.

V. Машины для бетонных и железобетонных работ.

VI. Машины для отделочных работ.

VII. Машины дорожные.

VIII. Ручные машины (механизированный инструмент).

Помимо этого действует общий классификатор, определяющий назначение и место строительных машин.

Все они по диапазону температур, при которых сохраняют свою работоспособность, подразделяются на две группы: – машины общего назначения, предназначенные для работы при температуре ±40 °С (исполнение У); – машины специальные, специального исполнения, предназначенные для работы при температуре до —60 °С (исполнение УХЛ) и машины для работы при температуре до +60 °С (исполнение Т).

Предусмотрена классификация грузоподъемных кранов по режимам работы.

Установлены также классы использования СО … СЭ в зависимости от числа циклов работы крана за срок его службы, классы погружения 0 … 4 в зависимости от коэффициента нагружения и группа режима работы кранов в зависимости от класса использования и класса нагружения.

Разбивка машин на их составные части — сборочные единицы — изображается с помощью классификационных схем, которые позволяют наглядно представить конструктивные исполнения машин данной группы, включая ходовые устройства, привод, рабочее оборудование и рабочие органы, тип подвески, систему управления.

Классификационными схемами охвачены машины и инструмент, применяемые в строительстве в целом, а также машины, используемые для механизации отдельных видов работ: подготовительных, земляных, свайных, монтажных и вертикального транспорта, логрузочно-разгрузочных работ.

Индексация машин — это условное буквенно-цифровое обозначение (индекс), отражающее модель машины и ее главный параметр.

Общее буквенно-цифровое обозначение машин предусматривается ГОСТами. Однако индексы машин, присваиваемые им заводами-изготовителями, иногда отличаются от ГОСТ.

Для экскаваторов, стреловых и башенных кранов принята комбинированная индексация, включающая следующие характеристики: 1-я цифра — размерная группа, 2-я — тип ходового устройства. 3-я — исполнение рабочего оборудования, 4-я — порядковый номер модели. Буквы в индексе, которые стоят после цифр, обозначают очередную модернизацию (А, Б, В, П..); климатическое исполнение (УХЛ — холодного климата, Т — тропическое, ТВ — тропическое влажное; машины для умеренного климата не имеют такого обозначения).

Для башенных кранов предусмотрены такие обозначения: Г —для гидротехнического строительства (КБГ); Р — для ремонта зданий (КБР); М — модульные краны (КБМ).

Номер размерной группы башенных кранов (номинальный грузовой момент, т-м), 1-я —до 25; 2-я — 60; 3-я — 100, 4-я — 160, 5-я — 250, 6-я — 400, 7-я — 630, 8-я — 1000, 9-я — более 1000.

Порядковые номера модели для кранов с поворотной и неповоротной башнями соответственно 01 …69 и 71 …99.

Иногда строительные министерства и ведомства присваивают свои индексы кранам: СКГ-401 — специальный кран гусеничный грузоподъемностью 40 т, 1-я модель; МКГ-25БР — монтажный кран гусеничный грузоподъемностью 25 т, башенное оборудование, с раздвижными тележками; ДЭК-252 — дизель-электрический кран грузоподъемностью 25 т, 2-я модель; MCK-I0-20 — монтажный специальный кран башенный грузоподъемностью 10 т, вылет 20 м; МК.П-25 — монтажный кран пневмоколесный грузоподъемностью 25 т, МКТТ-100 — монтажный кран с телескопической стрелой на базе тягача, грузоподъемностью 100 т, М КАТ-40— монтажный кран автомобильный с телескопической стрелой, грузоподъемностью 40 т; СМК-12 — специальный монтажный кран грузоподъемностью 12 т, АБКС-6 — автомобильный башенный кран для сельского строительства грузоподъемностью 6,3 т.

Грузопассажирским подъемникам присвоены индексы: ПГС-800 — подъемник грузоподъемностью 800 кг; МГПС-1000 — мобильный грузопассажирский строительный подъемник грузоподъемностью 1000 кг.

Автоподъемники и вышки индексируются различно: АГП-28 — автогидроподъемник, высота подъема 28 м; ВС-18 — вышка строительная, высота подъема 18 м.

Для других групп строительных машин, оборудования и инструмента установлены следующие буквенные обозначения:

- ЭТР — экскаваторы траншейные роторные;

- ЭТЦ — экскаваторы траншейные цепные;

- ДЗ — бульдозеры, скреперы, автогрейдеры;

- ДУ — машины для уплотнения грунтов;

- СП — машины и оборудование для свайных работ;

- БМ — бурильные и бурильно-крановые машины;

- СБ — оборудование для бетонных работ;

- СО — машины и оборудование для отделочных работ, устройства полов и кровельных работ;

- ТО — погрузчики одноковшовые;

- ТА — машины для разгрузки цемента;

- ТР — разгрузчики нерудных;

- ТП — подъемники мачтовые строительные;

- ПГП — подъемники грузопассажирские;

- ТЦ — автоцементовозы;

- инструменты (ручные машины): ИЭ — электрические, ИП — пневматические.

Строительные машины классифицируются: по роду выполняемой работы (по технологическому признаку); по режиму работы; по роду используемой энергии и виду силового оборудования; по степени подвижности и степени универсальности.

По роду выполняемой работы строительные машины делят на следующие группы: грузоподъемные; транспортирующие; погрузочно-разгрузочные; для производства земляных работ; для буровых работ; для свайных работ; для переработки и сортировки каменных материалов; для приготовления и транспортирования бетонных и растворных смесей и уплотнения бетонных смесей; для отделочных работ; для обработки труб (трубоочистные и трубоизоляционные); ручные для монтажно-сборочных работ.

Каждая группа строительных машин может быть разделена на подгруппы, объединяющие машины в пределах более узкого круга выполняемых ими работ (например, к грузоподъемным машинам относятся краны и подъемники). Каждая подгруппа в свою очередь объединяет машины отдельных типов, различающихся между собой конструкцией отдельных узлов или машин в целом (например, траншейные экскаваторы делятся на роторные и цепные).

Каждый тип машины имеет несколько типоразмеров (моделей), сходных по конструкции, но различающихся между собой вместимостью рабочего органа, грузоподъемностью, габаритами и массой, производительностью, мощностью силовой установки и другими данными.

По режиму работы различают машины периодического (цикличного) действия, которые производят работу путем периодического повторения одного и того же цикла (включающего рабочие и холостые операции), и машины непрерывного действия. К первой группе машин относятся строительные краны, подъемники, одноковшовые экскаваторы и др., ко второй — многоковшовые экскаваторы, конвейеры, насосы для перекачивания смесей.

По роду используемой энергии и виду силового оборудования различают машины с приводом от двигателей внутреннего сгорания, электрических, гидравлических, пневматических, а также паровых двигателей. Применяют и смешанные системы привода — дизель-электрическую, дизель-гидравлическую, электропневматическую.

По степени подвижности машины делят на стационарные, переносные и передвижные (прицепные и самоходные).

По степени универсальности различают машины универсальные, снабжаемые несколькими видами сменного рабочего оборудования для выполнения различных технологических операций (одноковшовые строительные экскаваторы, краны, погрузчики), и специализированные, предназначенные для выполнения только одного вида работ (трубоочистные и изоляционные машины, растворонасосы и бетононасосы).

Практическая часть задания:

На основании теоретической части составить таблицу № 1 «Классификация строительных машин», разделив строительные машины на подклассы с указанием признака (типоразмера).

Таблица 1

Классификация строительных машин

| Наименование | Признак (типоразмер) |

|

|

|

|

|

|

Расшифровать индекс (марка), содержащий буквенное и цифровое обозначения данного вида машины: СКГ-401, МГК-25 БР, ДЭК-252, МСК-10-20, МКТТ-100, КАТ-40, СМК-12, АБКС-6, МК.П-25.

Вопросы для самоконтроля:

Что такое индекс (марка) строительных машин?

На какие подклассы по назначению делятся строительные машины?

Классификация строительных машин.

Практическая работа № 2

«Изучение устройства одноковшовых экскаваторов»

Цель: изучить и проанализировать виды одноковшовых экскаваторов, научиться рассчитывать производительность (теоретическую, техническую, эксплуатационную) одноковшовых экскаваторов.

Теоретическая часть задания:

Любой строительный процесс начинается с производства земляных работ, с разработки грунта, перемещению его или погрузки на транспортные средства. Так, для устройства оснований или фундаментов любого здания или сооружения отрывают котлованы необходимых размеров и глубины, а для прокладки наружных сетей трубопроводов — траншеи. Иногда, для устройства таких сооружений, как плотины, дамбы или дороги, устраивают насыпи, причем с укаткой грунта. Все они по существу являются земляными сооружениями, которые по продолжительности службы могут быть временными и постоянными. Временные (котлованы, траншеи) устраиваются только на период строительства зданий, сооружений, сетей трубопроводов, а затем засыпаются грунтом, а постоянные (плотины, дамбы, каналы) рассчитаны на продолжительный срок эксплуатации.

Наиболее распространенным видом землеройных машин являются одноковшовые строительные экскаваторы. Они служат для разработки грунта и перемещения его в отвал или для погрузки в транспортные средства. Разрабатывают они грунты I…IV групп и разрыхленные мерзлые или скальные грунты. Кроме того, экскаваторы применяют на сваебойных, погрузочно-разгрузочных, монтажных и других работах, используя различные виды сменного рабочего оборудования.

Одноковшовые экскаваторы относятся к машинам циклического действия. Рабочий процесс включает операции набора грунта, поворота груженого ковша, к месту выгрузки, выгрузки грунта в транспортное средство или в отвал и установки ковша и исходное положение. Совокупность указанных операций - рабочий цикл.

Одноковшовые экскаваторы классифицируют по назначению, конструкции ходового устройства, виду и подвеске рабочего оборудования, типу рабочих органов и другим признакам.

По назначению одноковшовые экскаваторы разделяют на: строительные, строительно-карьерные, карьерные, вскрышные и туннельные. Строительные и строительно-карьерные экскаваторы являются универсальными и применяются для выполнения различных работ в строительстве (отрывка котлованов и траншей, разработка карьеров строительных материалов, выполнение погрузочных и других работ). Карьерные экскаваторы используют для добычи полезных ископаемых открытым способом; вскрышные - для снятия верхнего слоя грунта или горной породы при подготовке карьеров к разработке; туннельные - для работы под землей при строительстве подземных сооружений и добычи полезных ископаемых.

У одноковшовых экскаваторов могут быть различные типы ходового устройства: гусеничное, пневмоколесное, шагающее, рельсового типа, специальное и комбинированное. Для строительных экскаваторов наиболее характерным является гусеничное и пневмоколесное ходовое устройство.

Ходовое устройство гусеничного типа, предназначено для передвижения экскаватора в пределах строительной площадки. Оно состоит из рамы и соединенных с ней двух гусеничных тележек. При передислокации с объекта на объект гусеничные экскаваторы перевозят на специальном прицепе при помощи автотягача.

Пневмоколесное ходовое оборудование обеспечивает большую мобильность: при передислокации с объекта на объект экскаватор может перемещаться своим ходом или на жесткой сцепке за тягачом (при этом должен быть отключен привод ведущих колес и гидроцилиндр управления поворотом передних колес). Поскольку жесткость пневмоколесного ходового оборудования невысока, при работе обязательно нужно использовать выносные опоры для разгрузки колеси увеличения опорного контура.

По назначению одноковшовые экскаваторы подразделяют на универсальные и специальные.

Универсальные экскаваторы оснащены несколькими видами сменного рабочего оборудования, а специальные оснащены только одним видом такого оборудования.

Сменное рабочее оборудование одноковшовых экскаваторов предназначено для выполнения различных земляных работ. Прямая лопата служит для разработки грунта, расположенного выше уровня стоянки экскаватора, в процессе копания ковш движется вверх от экскаватора.

«Прямая лопата» (рисунок1) широко применяется гидравлических экскаваторах 4-й - 6-й размерных групп и на экскаваторах с механическим приводом. Ею разрабатывают грунты I -III категории в интервале температур от -40 до +40 °С.

Рис.1. Гидравлический экскаватор с «прямой лопатой»

1 - ходовая тележка;

2 - противовес;

3 - силовая установка;

4 - кабина;

5, 8, 9 - гидроцилиндры стрелы, ковша и рукояти;

6 - стрела;

7 - рукоять;

10 - ковш;

11 - платформа.

Основными элементами рабочего оборудования являются стрела 6, рукоять 7, ковш 10 и гидроцилиндры: подъема стрелы 5, поворота рукояти 9 и поворота ковша 8. На экскаваторе могут устанавливаться как поворотные, так и неповоротные ковши. Поворотные значительно расширяют возможности экскаватора, обеспечивая помимо разработки грунта планировку забоя. В случае установки неповоротного ковша гидроцилиндр 8 служит для открывания днища ковша при выгрузке грунта.

«Обратная лопата» служит для разработки грунта, находящегося ниже уровня стоянки, при этом ковш движется вверх в сторону экскаватора.

«Обратная лопата» является основным рабочим оборудованием для гидравлических экскаваторов 2-й - 5-й размерных групп. Экскаватор с «обратной лопатой» предназначен для разработки грунтов I -III категории и предварительно разрыхленных мерзлых и прочных грунтов ниже уровня стоянки экскаватора и выполнения погрузо-разгрузочных работ в интервале температур от -40 до +40 С.

При работе «обратной лопатой» реализуются большие усилия копания, так как отпор грунта воспринимается не только массой рабочего оборудования, но и массой всей машины. Кроме того, улучшена наполняемость ковша и точность выгрузки за счет поворота его относительно рукояти, возможно применение широкого спектра удлиненных стрел и рукоятей и профильных ковшей для очистки кюветов, каналов и т.д.

По конструктивному исполнению «обратную лопату» с гидроприводом выпускают нескольких разновидностей, но основными ее сборочными элементами (рисунок 2) является моноблочная (Г- образная) или составная стрела 6, рукоять 8, ковш 10 обратной лопаты и гидроцилиндры 11, 7, 9 подъема стрелы, поворота рукояти и ковша.

Рис.2. Экскаватор гидравлический с обратной лопатой

1 - ходовая тележка;

2 - поворотная платформа;

3 - силовая установка;

4 - труба выхлопных газов;

5 - кабина;

6 - стрела;

7, 9, 11 - гидроцилиндры рукояти, ковша и стрелы;

8 - рукоять;

10 - ковш.

Стрела «обратной лопаты» сварена из листовой легированной стали. Она шарнирно закреплена в проушинах поворотной платформы, к которой присоединены также гидроцилиндры 11 подъема стрелы. Штоки гидроцилиндров шарнирно соединены со стрелой, при выдвижении штоков изменяется угол наклона стрелы по отношению к платформе.

Рукоять шарнирно подвешена в головной части стрелы. В ее задней части шарнирно закреплен шток гидроцилиндра 7 поворота рукояти. С другой стороны гидроцилиндр связан со стрелой. Выдвижение или втягивание штока гидроцилиндра обеспечивает поворот рукояти относительно стрелы по часовой или против часовой стрелки. В передней части рукояти шарнирно установлен ковш 10, который свободно может поворачиваться при помощи гидроцилиндра, 9. Для увеличения угла поворота ковша гидроцилиндр связан с ним специальным шарнирным многозвенником.

«Обратную лопату» снабжают сменными ковшами различной формы и вместимости. Ковши «обратной лопаты» чаще всего изготавливают сварной конструкции без открывающегося днища. Верхний пояс ковша имеет усиление. В районе режущей кромки передней стенки приварены карманы для установки зубьев, количество которых зависит от ширины ковша и вида работ, для которых они предназначены. Нередко зубья устанавливают и на боковых стенках, преимущественно при разработке грунта в траншеях. Эти зубья подрезают стенки траншеи, исключая заклинивание в ней ковша. Передняя стенка в нижней части имеет перфорацию для удаления воды при разработке переувлажненных грунтов.

При установке на экскаваторах составной стрелы основная и удлиняющая ее части соединяются между собой шарнирно, но для исключения их поворота друг относительно друга между ними устанавливают дополнительную тягу. Тяга имеет несколько фиксированных положений, что позволяет при необходимости изменять угол между основной в удлиняющей частями стрелы.

Разрабатывают грунт поворотом рукояти относительно стрелы или поворотом ковша относительно рукояти.

«Обратная лопата» экскаватора с механическим (канатным) приводом (рисунок 3) несколько отличается от «обратной лопаты» экскаватора с гидравлическим приводом.

Рис.3. Гусеничный экскаватор 3-й размерной группы с механическим приводом и рабочим оборудованием "обратная лопата"

1 - ходовое устройство; 2 - поворотная платформа; 3 - стойки; 4, 6 - канаты; 5 - стойки блоков; 7 - рукоять; 8 - тяги реактивные; 9 - ковш обратной лопаты; 10 - канат тяговый.

Ковш 9 к рукояти 7 крепится неподвижно, что достигается установкой реактивных тяг 8 между задней стенкой ковша и рукоятью. Рабочие движения ковша обеспечиваются изменением длин тягового 10 и подъемного 6 полиспастов.

Драглайн (рисунок4) предназначен для разработки грунтов преимущественно ниже уровня стоянки экскаватора. Благодаря удлиненной решетчатой стреле драглайн может работать на большом радиусе копания, поэтому он применяется при отрывке больших котлованов, рытье каналов в ирригационном строительстве и выполнении погрузо-разгрузочных работ на сыпучих материалах. Это единственный вид рабочего оборудования, который монтируется исключительно на экскаваторах с механическим приводом.

Рис.4. Схема стрелы драглайна

1 - наводка; 2 - канат; 3 - блок; 4 - канат; 5 - стрела; 6 - блок; 7 - канат; 8 - ковш драглайна; 9 - канат.

Рабочее оборудование включает стрелу решетчатого типа, ковш драглайна 8, тяговый 9 и подъемный 7 канаты. Подъемный канат огибает головной блок 6 стрелы и навивается на барабан подъемной лебедки. Тяговый канат направляется роликовым устройством (наводкой) 1 и навивается на барабан тяговой лебедки. Ковш подвешен к тяговому и подъемному канатам при помощи цепей, причем между ветвями подъемных цепей установлена распорка, обеспечивающая свободное перемещение ковша при разгрузке. Для того чтобы ковш разгрузить, его опрокидывают, ослабляя разгрузочный канат.

Грейфер (рисунок 5) применяют для отрывки котлованов, траншей, колодцев и выполнения погрузо-разгрузочных работ. Грейферы, используемые на экскаваторах с гидравлическим приводом, имеют жесткую подвеску. Это позволяет создавать необходимые усилия напора при врезании и эффективно разрабатывать плотные грунты.

Рис.5. Рабочее оборудование грейфера

1 - базовая часть стрелы; 2 - тяга; 3 - гидроцилиндр рукояти; 4 - головная часть стрелы; 5 - рукоять; 6 - поворотная головка; 7 - рама; 8 - ползун; 9 - тяги; 10 - челюсть ковша; 11 - зубья ковша; 12 - оси.

Для навески грейфера используют базовую 1 и головную часть 4 стрелы, связанные тягой 2, и рукоять 5 обратной лопаты. Ковш грейфера состоит из двух челюстей 10 с зубьями 11 и двух тяг 9. В механизм подвески ковша входит рама 7, поворотная головка 6, гидроцилиндр расположенный внутри рамы, и ползун 8. Ширина челюстей ковша зависит от условий использования. Грейферный ковш в зависимости от условий поворота в плане может крепиться к рукояти тремя способами: неповоротным, неполноповоротным и полноповоротным. При любом виде соединения ковш может раскачиваться в продольном и поперечном направлениях.

При копании исходное положение челюстей грейферного ковша - разомкнутое Необходимое напорное усилие создается гидроцилиндрами 3 управления рукоятью. Замыкаются челюсти гидроцилиндром, расположенным внутри рамы. Поворотная головка обеспечивает поворот ковша в горизонтальной плоскости на 180 , что повышает эксплуатационные возможности оборудования.

При отрывке глубоких (до 30 м) колодцев применяют грейферное оборудование на напорной штанге, разработанное для экскаваторов 5-й и 6-й размерных групп.

При оборудовании грейфером экскаватора с механическим приводом на нем монтируют удлиненную решетчатую стрелу (рисунок 6). Челюсти ковша замыкают тяговым канатом, а высоту изменяют подъемным канатом.

Рис.6. Схема грейфера с механическим приводом

1, 2 - барабаны; 3 - тяговый канат; 4 - подъемный канат; 5 - стрела; 6 - тяги челюстей ковша; 7 - грейфер; 8 - оттяжка.

Недостаток грейферного оборудования с канатным управлением заключается в том, что плотность разрабатываемого грунта зависит от его массы, поэтому основная область их применения погрузо-разгрузочные работы на сыпучих материалах.

По типу подвески рабочего оборудования (рисунок 7) различают экскаваторы с гибкими элементами (преимущественно канатами) для удержания и приведения в действие рабочего оборудования (гибкая подвеска) и с жесткими элементами - преимущественно гидравлическими цилиндрами (жесткая подвеска).

Рис. 7. Классификация экскаваторов по типу

подвески рабочего оборудования:

а - с гибкой подвеской; б - с жесткой подвеской

Конструктивные особенности рабочих органов определяются их назначением. По основному назначению применяются рабочие органы ковшового, грейферного и рыхлительного типов, однако следует отметить, что экскаваторы, являясь наиболее универсальными из всех строительных машин, имеют более сорока видов сменного рабочего оборудования.

По возможности поворота платформы экскаваторы подразделяют на полно- и неполноповоротные. На полноповоротных экскаваторах поворот рабочего оборудования в плане не ограничен. Неполноповоротные экскаваторы выпускают в качестве навесного рабочего оборудования на колесном тракторе, поэтому угол по ворота поворотной колонки ограничен и составляет 150 - 240°. Для расширения производственных возможностей в настоящее время за рубежом освоен выпуск полноповоротных экскаваторов с поворотной колонкой.

Все одноковшовые экскаваторы, за исключением неполноповоротных, независимо от вида рабочего оборудования и типа подвески имеют одинаковую структурную базу (рисунок 8), включающую поворотную платформу 5, силовую установку 2, опорно-поворотное устройство 6, ходовое устройство 8, противовес 1, кабину оператора 3, рабочее оборудование 4, 7 и механизмы передвижения и поворота.

Рис.8. Базовая часть одноковшового экскаватора и

основные виды сменного рабочего оборудования

1 - противовес; 2 - силовая установка; 3 - кабина; 4, 7 - труба выхлопных газов; 5 - поворотная платформа; 6 - опорно-поворотное устройство; 8 - ходовое устройство

Выбор типа экскаваторов, его модели и вида рабочего оборудования производят исходя из грунтовых и климатических условий, объемов и сроков производства работ, параметров земляных сооружений, дальности транспортирования грунта и ряда других факторов.

Основными положениями при выборе экскаватора также являются: выбор рациональной схемы работы; выбор рациональных технологических параметров забоя; рациональное использование взаимодействующих машин (экскаваторов и самосвалов).

Например, гусеничные экскаваторы рекомендуется применять на сосредоточенных объемах земляных работ, когда не требуются частые перебазировки; при работе на слабых грунтах; при разработке скальных грунтов, где пневматические шины быстро выходят из строя.

Пневмоколесные экскаваторы целесообразно применять на грунтах с высокой несущей способностью и на рассредоточенных объемах работ, а также в городских условиях, где требуется частая перебазировка машин собственным ходом.

Экскаваторы на специальном шасси автомобильного типа целесообразно применять на рассредоточенных работах (строительстве дорог, опор линий электропередачи, трубопроводов и т. п.).

Экскаваторы с навесным рабочим оборудованием на пневмоколесных тракторах целесообразно применять в условиях бездорожья и на рассредоточенных объектах.

b. Практическая часть задания:

А) Изучить теоретическую часть, проанализировать виды одноковшовых экскаваторов и проклассифицировать их по назначению, по конструкции ходового устройства, по виду и подвеске рабочего оборудования, по типу рабочих органов.

Б) Рассчитать теоретическую, техническую и эксплуатационную производительности одноковшового экскаватора. Группа грунтов - II.

При изучении и совершенствовании рабочего процесса машины главной целью является повышение ее производительности. Различают конструктивную (теоретическую), техническую и эксплуатационную производительность.

Формула для расчета теоретической производительности имеет вид:

Пк = 3600 q / tЦ, (1)

где q – вместимость ковша, м3 (см. таблицу 4);

tЦ – минимальная продолжительность рабочего цикла при заданных условиях работы, с;

tц=t1+t2+t3+t4+t5, (2)

здесь t1, t2, t3, t4 – соответственно время набора грунта, груженого хода, разгрузки, холостого хода, с; t5 – продолжительность поворота, переключения передач скоростей и другие затраты времени.

Техническая производительность экскаватора определяется из выражения:

Пт = 3600 q Kн / tЦ Kр, (3)

где Кн – коэффициент наполнения ковша (см. таблица 2);

Кр – коэффициент разрыхления грунта (см. таблица 2);

tц –продолжительность цикла по хронометражным наблюдениям, с (см. таблицу 3);

q – геометрический объем ковша, м3.

Таблица 2

Значения коэффициентов Кн и Кр для грунтов I–IV групп

| Группа грунта | Наполнение ковша экскавтора, Кн | Коэффициент разрыхления грунта, Кр |

| механического | гидравлического |

| I | 0,9…1,06 | 1,05…1,17 | 1,08…1,16 |

| II | 0,96…1,1 | 1,09…1,23 | 1,14…1,28 |

| III | 1,05…1,15 | 1,12…1,28 | 1,24…1,3 |

| IV | 1,1…1,2 | 1,18…1,3 | 1,26…1,36 |

Расчетные значения продолжительности цикла одноковшовых экскаваторов приведены в таблице 3.

Таблица 3

Продолжительность цикла работы экскаватора, с

| Объем ковша, м3 | Работа в отвал | Работа в транспорт |

| лопата | драг- лайн | лопата | драг- лайн |

| механи- ческая | гидрав- лическая | механи- ческая | гидрав- лическая |

| 0,65 1 1,6 2,5 | 20 21 25 28 | 18 20 23 25 | 23 27 30 34 | 21 25 28 32 | 19 23 25 27 | 25 29 33 36 |

| 0,65 1 1,6 2,5 | 18 20 23 26 | 17 19 22 24 | 22 25 28 31 | 20 23 26 30 | 18 22 24 26 | 24 28 32 34 |

| 0,65 1 1,6 2,5 | 17 19 22 24 | 16 18 21 23 | 20 24 27 31 | 19 23 26 30 | 17 21 23 25 | 23 27 31 33 |

| 0,65 1 1,6 2,5 | 16 18 20 23 | 15 17 21 22 | 19 24 27 31 | 18 22 25 29 | 16 20 22 24 | 22 26 30 32 |

| 0,65 1 1,6 2,5 | 17 19 23 25 | 16 18 22 23 | 21 25 28 32 | 19 23 26 30 | 17 21 23 25 | 23 27 32 34 |

| 0,65 1 1,6 2,5 | 18 20 24 27 | 17 19 23 25 | 22 26 30 34 | 20 24 27 31 | 18 22 25 27 | 24 28 33 36 |

| 0,65 1 1,6 2,5 | 19 22 25 28 | 18 20 24 26 | 23 27 31 35 | 21 26 28 32 | 19 23 26 29 | 25 30 34 36 |

| 0,65 1 1,6 2,5 | 20 23 26 29 | 19 22 25 28 | 24 28 32 36 | 22 27 29 33 | 20 25 27 29 | 26 31 35 38 |

Эксплуатационная производительность (м3/ч; м3/см.; м3/год) определяется за час, месяц, год по формуле:

Пэ = Пт Кв, (3)

где Пт – техническая производительность, м3/ч;

Кв – коэффициент использования машины по времени за соответствующий период (Кв=0,8…0,85).

В таблице 4 приведены значения Кв для определения среднечасовой эксплуатационной производительности.

Коэффициенты использования экскаваторов в течение смены, Кв Таблица 4

| Экскаватор | Объем ковша м3 | Группа грунта |

| I | II | III | IV |

| Драглайн | 0,4–1,0 1,5–3,0 | 0,66 0,68 | 0,68 0,71 | 0,7 0,72 | 0,63 0,75 |

| Прямая лопата | 0,25–1,5 2,0–4,0 | 0,71 0,74 | 0,75 0,76 | 0,76 0,77 | 0,78 0,8 |

| Обратная лопата | 0,25–0,65 1,0–2,5 | 0,64 0,65 | 0,65 0,66 | 0,66 0,67 | 0,67 0,69 |

Вопросы для самоконтроля.

1. Перечислите основные виды рабочих органов одноковшовых экскаваторов. Как они устроены?

2. Каковы особенности устройства гидравлических и механических одноковшовых экскаваторов? Дайте их сравнительную характеристику.

3. Какие виды сменного рабочего оборудования могут быть установлены на одноковшовых экскаваторах? Чем отличаются специальные экскаваторы от универсальных?

4. Каковы особенности использования в конструкциях одноковшовых экскаваторов пневмоколесных, гусеничных и шагающих ходовых устройств? Каковы основные области применения экскаваторов с пневмоколесным и гусеничным ходовыми устройствами?

5. Как устроена базовая часть полноповоротных гидравлических экскаваторов? Дайте общую характеристику гидравлической системы экскаватора.

6. Для чего предназначены гидравлические экскаваторы с оборудованием обратной лопаты? Как они устроены и как работают?

7. Для чего предназначены гидравлические экскаваторы с оборудованием прямой лопаты? Как они устроены и как работают?

8. Для чего предназначены экскаваторы с оборудованием драглайна? Как они устроены и как работают?

Тема 4 «Средства малой механизации»

Практическая работа № 3

Цель: научиться составлять годовой план-график планово-предупредительного ремонта технического обслуживания строительных машин.

Теоретическая часть задания:

Производственные возможности строительных организаций находятся в прямой зависимости от наличия в них исправной и работоспособной техники. В процессе использования техника расходует ресурс, подвергается воздействию окружающей среды, выходит из строя в результате воздействия на неё природного и техногенного характера. Всё это, а также скрытые дефекты и недостатки в организации эксплуатации приводят к появлению неисправностей и отказов техники, а в конечном счёте – к снижению производственных возможностей строительных организаций. Руководство организации должно вести постоянную работу, направленную на предотвращение и устранение неисправностей и отказов техники. Эта работа включает проведение комплекса мероприятий, из которых основным являются обслуживание техники.

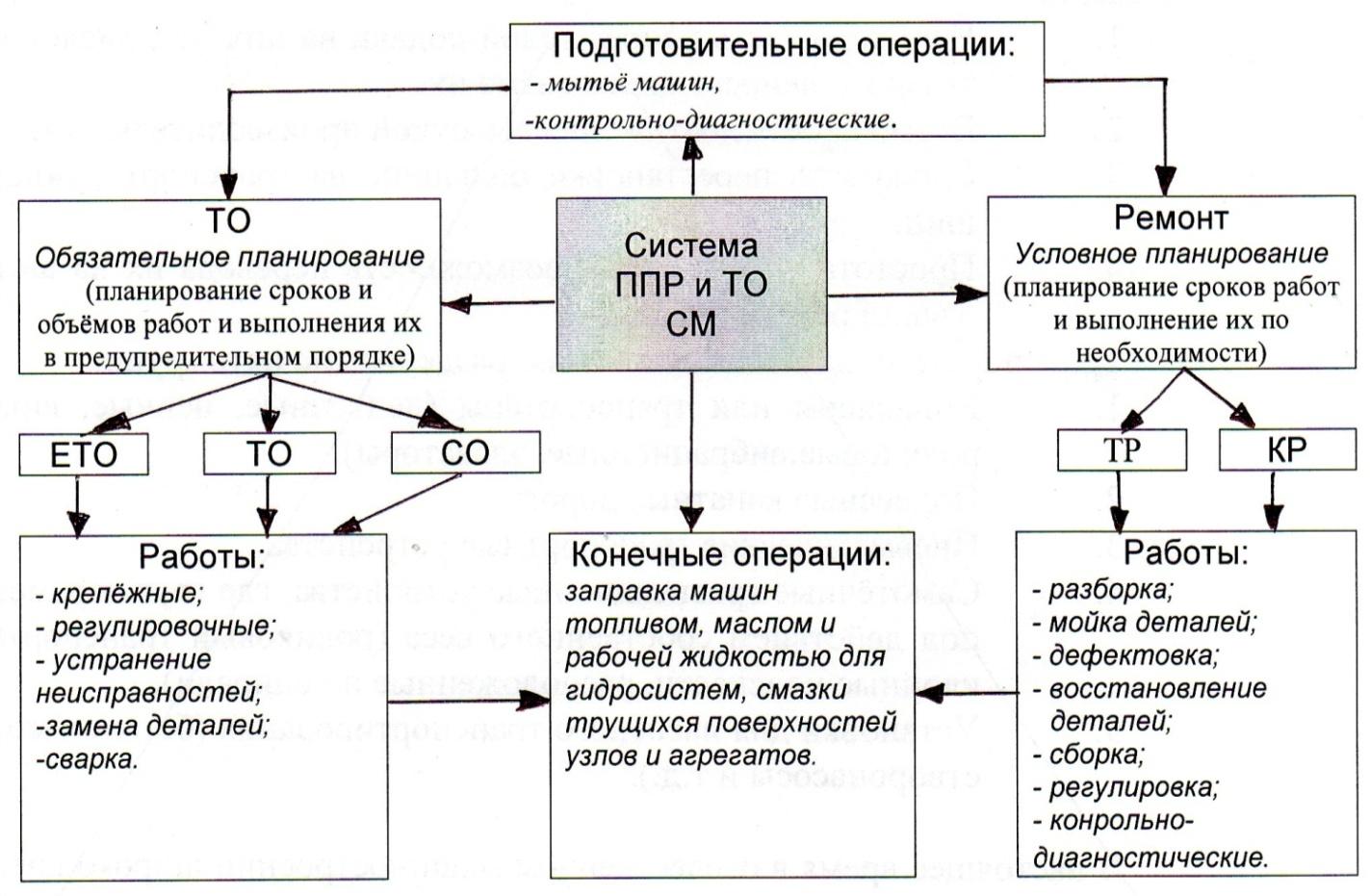

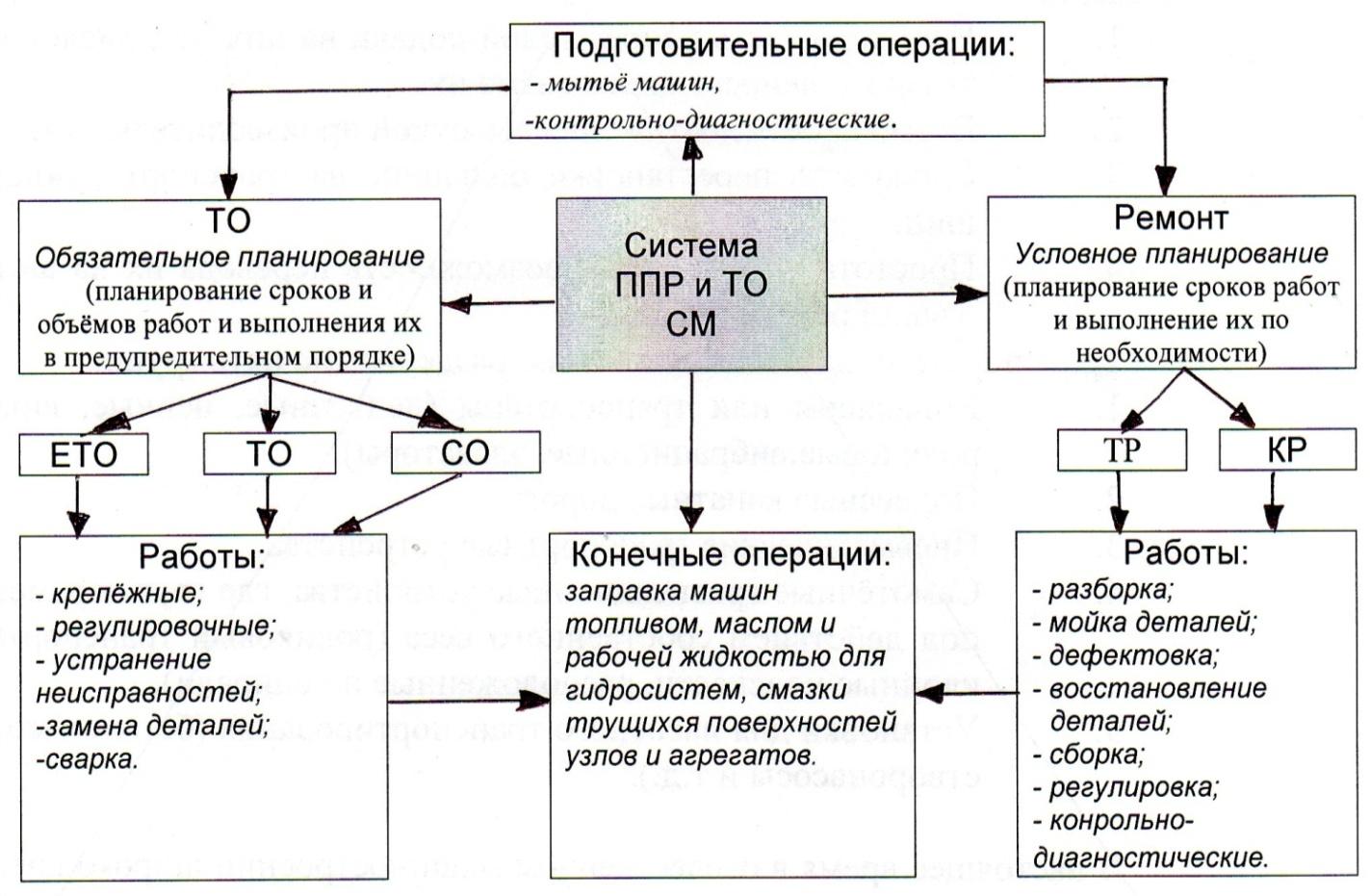

Различают две системы обслуживания (рисунок 1):

Рис.1. Система обслуживания

Система непредупредительного обслуживания – ранее при ограниченном количестве техники в строительстве существовавшая система ремонта по потребности (заявочная система) на этом этапе устраивала строителей. С увеличением количества техники и появлением комплексов машин простой одной из них вёл к простою связанных с ней машин, что потребовало создания такой организации ТО и Р , которая позволила бы сократить простои. Предполагает дежурное обслуживание, при котором вмешательство в ход производственного процесса осуществляется по мере возникновения отклонений от его заданных характеристик или от нормальных условий его протекания, поскольку потеря машиной работоспособности является необратимым процессом. В этом случае машина ставится в ремонт при предельном износе или поломке каких-либо деталей, исключающих возможность дальнейшей эксплуатации машины. Эта система получила название «работа на износ» и в настоящее время не применяется.

Система предупредительного обслуживания - выполняется с целью предотвращения возникновения возможных отклонений. Применяется для обеспечения работоспособности строительной техники, предупреждения преждевременного износа деталей и сборочных единиц. Является наиболее совершенной системой организации и производства ремонтных работ.

Наиболее распространенной разновидностью предупредительной системы обслуживания является система планово-предупредительного ремонта и технического обслуживания (ППР и ТО) машин - комплекс организационных и технических мероприятий по техническому обслуживанию, ремонту и контролю, проводимых с целью профилактики через установленное количество часов работы или км пробега машин в определенной последовательности по заранее составленному плану-графику и направленных на предупреждение преждевременного износа деталей, сопряжений узлов, агрегатов, машин, и содержание их в работоспособном состоянии.

В настоящее время существуют три основных формы реализации системы ППР и ТО:

- послеосмотровая система;

- система стандартных ремонтов;

- система периодических ремонтов.

Послеосмотровая система – применяется преимущественно для машин, эксплуатируемых периодически, а также если отсутствует структура ремонтного цикла, например, для импортных машин, для которых фирмы-изготовители устанавливают только периодичность технических обслуживаний. Планируются контрольные осмотры, по результатам которых определяются время и объём ремонтных мероприятий. Недостаток этой системы в том, что она не позволяет планировать загрузку мастерских, расход денежных средств и запасных частей.

Система стандартных ремонтов – предусматривает выполнение стандартных объёмов работ по обслуживанию и ремонту через определённые промежутки времени или после определённой наработки. Для строительных машин он применяется в Минэнерго, где позволяет поддерживать высокий парка машин. Данная система не экономична, т.к. с машин часто снимаются агрегаты, не выработавшие свой ресурс, и выполняются работы, не вызванные необходимостью. Замена стандартного набора агрегатов не всегда оправдана из-за разного срока их службы в различных условиях эксплуатации. Для строительных машин допускается отклонение от периодичности ремонтов до 30% в зависимости от технического состояния машины и условий её эксплуатации.

Система периодических ремонтов во многом лишена недостатков первых двух систем. Она предусматривает выполнение технических обслуживаний в заданном объёме и в заданные сроки, а ремонтов – в заданные сроки и в объёме, необходимом по техническому состоянию машины. Эта система позволяет планировать загрузку мастерских, расход ресурсов, и в то же время является достаточно гибкой, позволяя учитывать реальное техническое состояние машины и её потребность в ремонте.

Рис.2. Принципиальная схема системы ППР и ТО.

При этой системе ремонты и обслуживание машин планируются заранее, исходя из отработанного количества машино-часов или км пробега машины. Т.е. дефекты устраняются не тогда, когда машина пришла в неработоспособное состояние, а заблаговременно. При установлении сроков и вида ремонта и технического обслуживания (ТО) исходят из такого износа машины, при котором не исключается возможность её эксплуатации, но создаётся угроза аварийного нарастания износов при дальнейшей эксплуатации.

Недостаток данной системы состоит в том, что она не учитывает в достаточной мере состояние машины и её агрегатов, а также то, что различные детали машин по-разному изнашиваются в разных условиях эксплуатации.

Техническое обслуживание (ТО) - процесс поддержания работоспособности машин и оборудования. Это комплекс периодически осуществляемых операций предупредительного характера, направленных на поддержание исправности или работоспособности строительных машин при использовании их по назначению, хранении и транспортировке. Оно предусматривает: мойку и очистку машин, выполнение смазочных, заправочных, контрольно-диагностических, контрольно-регулировочных и вспомогательных операций, выполняемых согласно нормативам периодичности и трудоёмкости.

Устанавливаются следующие виды технических обслуживаний:

Ежесменное техническое обслуживание проводится по окончании смены. Оно включает моечно-уборочные по поддержанию их надлежащего внешнего вида, контрольно-осмотровые операции по определению состояния агрегатов и систем, непосредственно влияющих на безопасную эксплуатацию строительных машин, смазочно-заправочные (заправке топливом, маслами и другими эксплуатационными материалами), крепёжные работы, необходимые для подготовки машины к работе в следующую смену.

Периодическое техническое обслуживание включает диагностические, крепежно-регулировочные, смазочно-заправочные операции (смене масел), направленные на снижение интенсивности изнашивания деталей и сборочных единиц, экономию горюче-смазочных материалов, снижение вредного влияния на окружающую среду, устранение мелких неисправностей, регулировку отдельных механизмов.

Для оценки технического состояния строительных машин, а также для информационного обеспечения технического обслуживания и ремонта выполняется техническое диагностирование Д-1, Д-2 и т.д. Операции технического диагностирования выполняются перед и в процессе проведения технического обслуживания и ремонта с целью определения технического состояния деталей, сборочных единиц и систем строительных машин, уточнения объемов работ, а также после проведения технического обслуживания и ремонта с целью определения качества их выполнения.

Сезонное техническое обслуживание выполняется два раза в год – при переходе на зимний и летний периоды эксплуатации. Оно проводится в период, установленный приказом руководителя организации, и, как правило, совмещается с проведением очередного технического обслуживания. Оно включает операции по замене сезонных сортов масел, смазок и других эксплуатационных материалов с промывкой соответствующих систем, установке (снятии) утеплений и приборов предпускового подогрева двигателей и т.д.

Организационными методами ТО является:

- централизованный – это выполнение ТО подразделением или организацией, специализирующейся на операциях технического обслуживания;

- децентрализованный – выполнение ТО персоналом нескольких подразделений, организаций или экипажем машины;

- фирменный метод – выполнение ТО предприятием-производителем, его филиалами и сервисными пунктами. У нас этот метод обслуживания ещё не используется для СМ, но для автомобилей (особенно зарубежных) он действует и оправдывает себя.

Технологические методы ТО делятся на:

- поточный – это выполнение ТО на специальных постах с определённой технологической последовательностью и ритмом;

- индивидуальный – выполнение ТО на универсальных постах или универсальными звеньями с использованием передвижных мастерских.

Ремонт - процесс восстановления работоспособности машин и оборудования. Это комплекс работ по восстановлению работоспособности строительных машин в процессе эксплуатации. В состав ремонта входят: контрольно-диагностические, разборочно-сборочные, слесарные, токарные (другие станочные), сварочно-наплавочные и другие работы.

Плановые ремонты, предусмотренные системой ППР и ТО, подразделяются на

- текущий;

- и капитальный.

Текущий ремонт (ТР) - вид ремонта, заключающийся в восстановлении работоспособности машины путём замены или восстановление изношенных деталей и агрегатов машины (за исключением базовых), а также выполнение регулировочных, крепёжных, слесарно-механических и др. ремонтных операций.

ТР проводится только при эксплуатации машин.

Текущий ремонт строительных машин, как правило, осуществляется в стационарных мастерских, а при достаточной оснащенности передвижными средствами и наличии необходимого оборотного фонда сборочных единиц - на строительной площадке.

Текущий ремонт строительных машин, как правило, должен выполняться:

- агрегатным методом,

- или методом периодической замены ремонтных комплектов.

Капитальный ремонт (КР) предусматривает полную разборку машины, ремонт и замену изношенных деталей и узлов, включая базовую деталь (станина, рама), сборку, регулировку и испытание машины под нагрузкой.

Операции капитального ремонта направлены на восстановление полного или близкого к нему ресурса машины - не менее 80 % (в соответствии с нормативно-технической документацией) для обеспечения ее исправного состояния путем замены и восстановления деталей и сборочных единиц, включая базовые.

Капитальный ремонт основных строительных машин и их сборочных единиц должен осуществляться, как правило, централизованно на ремонтных и ремонтно-механических заводах в соответствии с требованиями ремонтной документации заводов-изготовителей или в условиях ремонтных мастерских специализированных подразделений механизации при наличии оборотного фонда базовых деталей и сборочных единиц, а также специалистов-ремонтников соответствующей квалификации.

Существует два основных метода ремонта машин:

♦- индивидуальный – бригада разбирает машины на узлы, а узлы – на детали. Затем детали ремонтируются или заменяются новыми и та же бригада собирает узлы и всю машину в целом.

Основная техническая документация, необходимая для подготовки ремонтных работ - паспорта на машину, инструкции по ремонту и эксплуатации машины и альбомы чертежей сменных деталей, узлов и механизмов. Эту документацию обычно готовят заводы-изготовители машин.

Техническое состояние строительных машин определяется комиссией, назначаемой их владельцем. Комиссию возглавляет главный инженер (главный механик).

Комиссия осуществляет ежегодный осмотр машин, результаты которого фиксируются в соответствующем акте.

Комиссия проверяет техническое состояние машины до постановки ее в ремонт в сроки, предусмотренные планом-графиком.

Если машина по заключению комиссии не требует ремонта, дается разрешение на ее дальнейшее использование с установлением времени очередного осмотра или постановки в ремонт. Заключение комиссии и ее предложения оформляются соответствующим актом.

Сущность системы ППР и ТО заключается в том, что профилактические осмотры и различные виды плановых ремонтов (капитальный, текущий) проводятся по заранее составленному графику после отработки каждой машиной определенного количества часов специализированными бригадами (звеньями).

Владельцы строительных машин осуществляют планирование технического обслуживания и ремонта. Знание времени вывода машин в ТО или Р позволяет планировать загрузку машин в течение года. Разработке подлежат годовой план и месячный план-график технического обслуживания и ремонта.

Месячный план-график определяет конкретное время остановки машин для проведения технических обслуживаний и ремонтов и разрабатывается на основе следующих данных:

- фактическая наработка на начало планового месяца;

- плановая наработка на месяц;

- периодичность и продолжительность технических обслуживаний и ремон-

тов.

Фактическая наработка машины на начало планового года (месяца) определяется со времени проведения последнего соответствующего вида технического обслуживания, ремонта или с начала эксплуатации, если такой вид технического обслуживания и ремонта раньше не проводился.

Плановая наработка машины должна соответствовать времени работы машины, планируемому на следующий год (месяц), с учетом коэффициента внутрисменного использования.

График технического обслуживания и ремонта строительных машин в течение месяца может Быть изменен с учетом их фактической наработки и технического состояния по согласованию между владельцем машин и организацией, на объекте которой эти машины используются.

Организация ТО и Р СМ предусматривает инженерно-технологическую подготовку производства, в которую входят:

- обеспечение технической документацией (техническая документация – совокупность

конструкторских, технологических, нормативных и ремонтно-эксплуатационных документов, необходимых при эксплуатации строительных машин);

- оснащение технологических процессов специальным оборудованием и инструмен-

том;

- материально-техническое обеспечение запасными частями, комплектующими изделиями и ремонтно-эксплуатационными материалами;

- подготовка рабочих, занятых техническим обслуживанием и ремонтом, а также ма-шинистов;

- совершенствование ремонтно-эксплуатационной базы;

- контроль качества работ по ТО и Р.

Полноту объема и качество выполняемых работ по техническому обслуживанию и текущему ремонту строительной машины определяют механик эксплуатационного участка или другой представитель, отвечающий за техническое состояние машины, и машинист (оператор). Результаты проверки фиксируются в акте.

Общий контроль за выполнением месячного плана-графика проведения технического обслуживания возлагается на главного механика машин и руководителя специализированного подразделения или организации по техническому обслуживанию строительных машин.

Владельцы строительных машин ведут систематический учет их работы, технических обслуживаний и ремонтов по формам, предусмотренным формулярами (паспортами).

Инструкция по проведению технического обслуживания и планово-предупредительного ремонта строительных машин, обязательная для применения во всех строительных организациях, предусматривает проведение комплекса организационно-технических мероприятий, направленных на поддержание машины в работоспособном состоянии, на предотвращение преждевременного изнашивания, на повышение срока службы машины и максимального ее использования.

Владельцы строительных машин несут ответственность за их техническое состояние. Техническое обслуживание и ремонт строительных машин производятся с учетом требований эксплуатационной и ремонтной документации заводов-изготовителей и контролирующих органов.

При проведении технических обслуживаний и ремонтов строительных машин необходимо осуществлять меры по защите окружающей среды (земли, воздушного и водного бассейнов) от загрязнений.

Организация и проведение работ по техническому обслуживанию и ремонту осуществляется в соответствии с правилами безопасности выполнения этих работ и противопожарной безопасности.

Практическая часть:

Составить годовой план-график планово-предупредительного ремонта с разработкой наряд-задания согласно принципиальной схемы системы ППР и ТО (см. рис. 2) для гусеничного трактора ДТ-75, учитывая диагностику технологического оборудования.

СОГЛАСОВАНО УТВЕРЖДЕНО

Главный механик Главный инженер

____________________ _______________

«__»_______________г. «__»____________г.

ГОДОВОЙ ПЛАН-ГРАФИК

планово-предупредительного ремонта оборудования на ___________ г.

_______________________________________________________________

(наименование предприятия)

| Наименование оборудования | Количество оборудования | Мощность оборудования |

Трудоемкость одного ремонта, чел-ч. |

Месяц и число последнего ремонта |

Условное обозначение ремонта (числитель) месяц и время простоя в ремонте, ч (знаменатель) |

Годовые трудо- затраты чел.-ч |

|

Т |

К |

Т |

К | январь | февраль | март | апрель | май | июнь | июль | август | сентябрь | октябрь | ноябрь | декабрь |

Т |

К |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Главный энергетик _________________________

(подпись)

Вопросы для самоконтроля:

1. Перечислить три основных формы реализации системы ППР и ТО.

2. Что такое текущий ремонт?

3. Перечислить методы ремонта машин.

4. Что такое ремонт и где он осуществляется?

5. Чем отличается система предупредительного обслуживания от

непредупредительного обслуживания?

Основные источники:

Белецкий Б.Ф. Строительные машины и оборудование/ И.Г. Булгакова.

Издательство: Феникс 2011, 608 с.

Добронравов, С.С. Строительные машины и основы автоматизации /В.Г. Дронов. М.:

Высшая школа, 2006, 575с.

Дополнительные источники:

Волков, Д.П. Строительные машины и средства малой механизации: Учебник/ Д.П. Волков –

М.: Академия, 2008. - 480с.

Шестопалов, К.К. Подъемно-транспортные, строительные и дорожные машины и

оборудование: Учеб. Пособие/ К.К. Шестопалов - М.: Мастерство, 2007. – 320.

Интернет-ресурсы:

Большая библиотека. [Электронный ресурс]. Режим доступа: http://tech-biblio.ru

Электронная библиотека нефть и газ, электронный ресурс [режим доступа] - http://www.oglibrary.ru

Библиотека Oil Kraft, электронный ресурс [режим доступа] - www.oilcraft.ru/

Библиотека технической литературы «Нефть и газ - Избранное», электронный ресурс [режим доступа] - http://nglib-free.ru/

Интернет портал сообщества ТЭК, [режим доступа] - http://www.energyland.ru/