СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Методические указания по практическим работам по ПМ 04

Методичка сделана для 4 модуля специальности эксплуатация техническое обслуживание и ремонт транспортного электрооборудования

Просмотр содержимого документа

«Методические указания по практическим работам по ПМ 04»

Областное бюджетное профессиональное

образовательное учреждение

«Курский электромеханический техникум»

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ РАБОТ

по учебной дисциплине

МДК 4.1 Диагностирование деталей, узлов, изделий и систем транспортного электрооборудования и автоматики

(индекс и название дисциплины)

для студентов специальности/профессии

23.02.05 Эксплуатация транспортного электрооборудования и автоматики

(по видам транспорта, за исключением водного)

(код и наименование специальности (-ей)/профессии (-ий)

Разработчик: И.В.Седых,

преподаватель высшей категории

20__

Практическая работа №4

Организация рабочего места для разборочных и сборочных работ.

Цель работы

Научиться производить организацию рабочего места для разборочных и сборочных работ .

Место проведения: учебный кабинет.

Виды самостоятельной работы

Изучение литературы по заданной теме.

Работа со справочной литературой.

Изучение методических указаний.

Подготовка отчета по лабораторному занятию.

Задание

Изучить оборудование для разборочных и сборочных работ.

Произвести планировку рабочего места для слесаря разборочных и сборочных работ .

Предварительная подготовка к выполнению лабораторной работы

Изучить литературу.

Пояснение к работе и порядок ее выполнения.

Оборудование, приспособления и инструмент для разборочных и сборочных работ

Разборочные и сборочные работы в общей трудоемкости капитального ремонта машин занимают значительное место. Для грузовых автомобилей трудоемкость этих работ составляет 33...41 %, для тракторов— 52...56%. Следует всемерно механизировать эти работы, особенно на разборке и сборке резьбовых и прессовых соединений, доля которых в общей трудоемкости разборки составляет для грузовых автомобилей и тракторов соответственно около 45 и 20%.

Для разборки узлов и агрегатов применяют разнообразную номенклатуру универсальных и специальных стендов, прессов, комплекты приспособлений для ремонта отдельных марок машин, различного вида съемников — как универсальных, так и специальных, комплекты различных инструментов. К числу универсальных может быть отнесен стенд для разборки и сборки тракторных муфт сцепления ОР-6760, стенд для разборки и сборки тракторных и автомобильных двигателей ОПР-989 и др.

К специальным стендам относятся: стенд ОРГ-3985 ГОСНИТИ для разборки и сборки ведущего вала коробки передач трактора К-700; стенд ОР-6280 ГОСНИТИ для разборки и сборки мостов трактора Т-150К; стенд ОПР-2806 СБ ГОСНИТИ для разборки, сборки и ремонта шнеков зерноуборочных комбайнов и др.

На ремонтных предприятиях применяют прессы как механические ручного действия, так и с гидроприводом. Прессы ручные реечные усилием 10...30 кН (1...3 т) предназначены для распрессовки и запрессовки подшипников, шестерен, звездочек, втулок и других деталей, не требующих больших усилий. Универсальный гидравлический пресс верстачного типа усилием 0,1 МН (10 т) может быть использован как в качестве стационарного, так и переносного в сочетании с универсальными съемниками.

Подъемно-транспортное оборудование.

Широкое распространение на ремонтных предприятиях для обслуживания рабочего места или операции получили поворотные консольные краны.

Такие краны в зависимости от способа установки и обслуживаемой зоны могут быть полноповоротными подвесными, полноповоротными на отдельно стоящей колонне и настенными с углом поворота до 150°. Подъемный механизм крана может быть электрический, пневматический или ручной. В зависимости от грузоподъемности рекомендуется определенный вылет стрелы консольных кранов: 0,5 т до 6 м; 1...2 т до 4,5 м и 3...5 до,3,5 м.

Монорельсовые пути используют для транспортировки с помощью электрических талей грузов по рабочим местам в мастерской. Их подвешивают к потолку или специальным конструкциям. Отклонение груза в обе стороны от оси пути не должно превышать 400...600 мм. Кран-балки могут быть с ручным или электрифицированным приводом для перемещения по подкрановым путям поперечной балки. Электрифицированная кран-балка представляет собой передвижную двутавровую балку, покоторой перемещается электрическая таль. Балка опирается или подвешивается на подкрановые пути ходовыми колесами, имеющими электропривод через трансмиссию. Подкрановые пути могут быть опорными, когда они крепятся на специальных колоннах, или подвесными при креплении их к потолочным фермам. Пути должны быть строго горизонтальны и параллельны между собой. Отклонение допускается не более 10 мм.

Управление краном кнопочное (с пола), грузоподъемность 1, 2 и Зт. Пролет кран-балки составляет до 18 м на 1 и 2 т и до 12 м на 3 т.

Мостовые краны имеют более сложную конструкцию, чем кран-балки, и применяют их для подъема грузов массой 5, 10 и 20 т.

Для подъема грузов да открытой площадке или при складировании материалов внутри помещений применяют перекатные козловые крапы грузоподъемностью 3 т.

Транспортные средства. Для перемещения деталей, узлов и агрегатов между рабочими постами разборки и моечными машинами, в процессе сборки, для транспортировки деталей после мойки в дефектовочное и комплектовочное отделения применяют конвейеры различных конструкций.

Вертикально-замкнутые конвейеры (обычно пульсирующие) применяют при многопостовой сборке агрегатов.

Подвесные цепные конвейеры получили широкое распространение, так как с их помощью можно перемещать грузы по трассе с поворотами, подъемами и спусками, обходить проезды и проходы, а также разные здания. Такие конвейеры просты по конструкции.

Балки для подвесных конвейеров устанавливают на специальных колоннах. Там же располагают приводные и натяжные станции с устройством для автоматического адресования грузов. Уклоны и спуски для такого конвейера допускаются до 45°, радиус закругления поворотов — 1,0..Л,5 м, скорость движения цепи — 0,1...25 м/мин, шаг цепи 80 и 100 мм для балок Чэ 12 и 14 и 360 мм для балок № 14 и 16.

Рольганг. Это сварная конструкция из железа углового профиля в виде стола, у которого по ширине конструкции установлены на подшипниках ролики. Рольганги применяют для перемещения агрегатов от одного рабочего поста к другому. Они также используются в роли накопителей. Рольганги бывают как с неприводными роликами, так и с приводными от электродвигателя. Они могут быть расположены вдоль всей линии постов или между постами. Высота рольганга 700...850 мм. При крупных размерах объекта транспортирования высота может быть уменьшена. Ширина рольгангов 350...850 мм. Ролики рольганга делают из труб диаметром 50...75 мм, которые располагают через 100...300 мм.

Эстакады применяют для транспортирования больших агрегатов на поточных линиях.

На эстакаде устанавливают передвижные тележки для крепления агрегата, который благодаря наличию на тележке специального устройства может быть повернут в удобное для сборки положение и передвинут вдоль эстакады.

Наземный транспорт применяется на всех ремонтных предприятиях. В этих целях используют универсальные и специальные тележки различных конструкций.

Передвижные тележки на рельсах используют для разборки и сборки тракторов, ручные применяют для перевозки агрегатов, а с вращающимися стойками и штырями на них — для хранения и транспортирования различных колец, прокладок и других деталей.

Для транспортирования и погрузочно-разгрузочных работ часто используют электрокары, а также автопогрузчики, которые могут работать с вилочными подхватами, ковшом и с безбалочной стрелой.

Практическая часть.

1.Схематично начертить рабочее место слесаря разборочно-сборочных работ.

2.Обозначте на схеме оборудование и инструмент.

Отчет о работе

В отчете отразить:

1. Наименование работы, цель работы, задание.

2. Пояснения к работе и порядок ее выполнения, оборудование.

3. Теоретическую и практическую части.

4.Сделать выводы о проделанной работе.

Вопросы для самопроверки

Порядок выполнения операций при разборке и сборке.

Оборудование для разборки и сборки.

Организация труда слесаря при разборке и сборки.

Охрана труда при разборочно-сборочных работах

Практическая работа №6

Тема: Организация работы с моечным оборудованием

Цель работы

изучить устройство оборудования для мойки транспорта;

изучить принципы рациональной организации и правильного проектирования рабочего места автомойщика;

изучить охрану труда при моечно-очистительных работах;

изучить первую доврачебную помощь при производственных травмах.

Основные задачи данной практической работы:

получить практические навыки по организации и проектированию рабочего места автомойщика;

знать устройство оборудования для мойки транспорта;

знать охрану труда при моечно-очистительных работах;

знать первую доврачебную помощь при производственных травмах.

Место проведения: учебный кабинет.

Виды самостоятельной работы

Изучение литературы по заданной теме.

Работа со справочной литературой.

Изучение методических указаний.

Подготовка отчета по лабораторному занятию.

Задание

Изучить оборудование для мойки.

Произвести планировку рабочего места для мойки .

Предварительная подготовка к выполнению лабораторной работы

Изучить литературу.

Пояснение к работе и порядок ее выполнения.

Теоретические сведения

Порядок выполнения операций при очистке машины

Очистка предусматривает удаление возможно большего количества различных отложений — наружной грязи, продуктов износа и механических осадков из картеров, накипи с деталей системы охлаждения и т. д.

Порядок выполнения операций при очистке машины следующий: промывают систему водяного охлаждения двигателей; проводят наружную очистку и мойку машины; удаляют масло из картеров и корпусов агрегатов, проводят их активную промывку.

Оборудование для мойки транспорта.

Наружную очистку машины проводят на бетонированной площадке или эстакаде, используя насосные установки ОМ-830. Для наружной мойки машин в небольших ремонтных предприятиях и может применяться также, особенно в холодное время года, передвижная водоструйная (веерная струя) очистительная машина (рис.12.1) высокого давления ОМ-5285 (3=0,28 л/с, Р=5...6 МПа). Насосный агрегат смонтирован на четырехколесной тележке и состоит из насоса высокого давления с приводом для подачи воды, системы огневого нагрева воды с подкачивающим водяным насосом, системы подачи моющих средств и блока электрооборудования и автоматики.

Р ис. 12.1.Очистительная машина высокого давления ОМ-5285.

ис. 12.1.Очистительная машина высокого давления ОМ-5285.

1- демпфер пульсации воды,

2- насос высокого давления,

3-электродвигатель, 4- бака,

5- блок электрооборудования и автоматики, 6-система подачи воздуха, 7-трансформатор,

8-регулятор температуры нагрева, 9-свеча зажигания, 10-форсунка, 11-топливный насос, 12-топливный бак,

13- подкачивающий водяной насос, 14- электродвигатель,

15-16 магистраль и бак холодной воды, 17-теплообменник,

18-распылитель, 19-бак для раствора, 20-манометр,

21,22,24-вентиля,

23-предохранительный клапан.

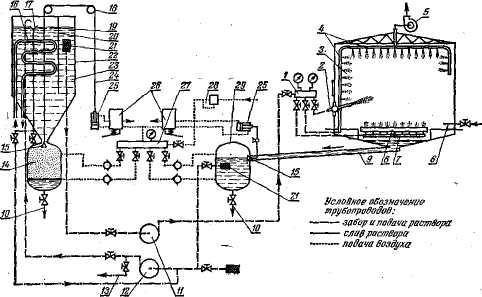

Вода подается подкачивающим насосом 13 из бака 16 в теплообменник 17, где нагревается до 25...80°С (регулируется нагрев регулятором 8), и далее в бак 4, Из бака 4 насосом высокого давления 2 вода подается через шланг (длина 12 м) и распылитель 18 на промываемую машину. Из бака 19 в насос 2 можно подавать концентрированный раствор моющих средств для получения струи воды с лучшими моющими качествами. Для сглаживания пульсации воды после насоса установлен демпфер 1. В теплообменнике 17 вода нагревается теплом от сгорания топлива (керосин), подаваемого через форсунку 10 топливным насосом 11. Воздух подается в зону горения вентилятором. Блок 5 электрооборудования и автоматики питает установку электроэнергией и защищает ее от перегрузок. Плоскоструйное сопло распылителя 18 имеет угол расширения струи 25...120°. Применяют также оборудование для наружной мойки машин погружением (окунанием). Температура моющего раствора должна быть 75...90"С. В стационарных машинах одновременно с мойкой сливают и выпаривают масла из внутренних полостей картеров и корпусов. Моечная машина ОМ-8036 (рис. 12.2) имеет моечную камеру 3 шестигранной формы, в которой на поворотный круг 8 устанавливают трактор. Поворотный круг вращается вместе с трактором во время мойки относительно неподвижного душевого устройства 4 на трех опорах, одна из которых является приводной. Мощные струи воды подаются также и через нижнее душевое устройство 7. Для улучшения качества мойки на стенке камеры на шаровой установке закреплен брандспойт 2, которым управляет оператор. За качеством промывки оператор следит через смотровое окно, которое очищается стеклоочистителем. Трактор внутри камеры освещается двумя фарами. Для очистки камеры от пара на ее крыше установлен вентилятор 5.Машина имеет высокопроизводительные очистные сооружения, которые находятся в отдельном помещении. После мойки снимают крылья, облицовку, капот и кабину. Их, по необходимости, направляют на выварку в специальных ваннах.

Р ис. 12.2. Схема моечной машины ОМ-8036:

ис. 12.2. Схема моечной машины ОМ-8036:

1-водяной распределитель; 2 — брандспойт; 3 — моечная камера; 4 — душевое устройство верхнее и боковое; 5-вентилятор; 6-водопроводная сеть: 7 — нижнее душевое устройство; 8 — поворотный круг; 9 — сточная труба; 10 — слив отстоя;11-консольный насос; 12-фекальный насос; 13-слив; 14-грязесборник; 15-задвижка; 16-пароподогреватель; 17-воронка слива нефтепродуктов; 18 — блок; 19 — слой нефтепродуктов; 20 — перегородка; 21 — фильтр; 22 — бак; 23 — отстоявшийся моечный раствор; 24 — трос; 25 — пненмоцилиндры; 26 - краны управления; 27 — пневмораспределителъ: 28 — редуктор давления; 29-грязеотстойник.

Организация труда автомойщика

Для оказания полного спектра услуг, любая хорошо организованная автомойка должна иметь:

— Аппарат высокого давления без нагрева воды (для чистки высоким давлением автомобиля). Высокая мощность и комфорт АВД для пользователя делают их незаменимыми помощниками при выполнении любых работ, требующих рационального устранения больших объемов грязи.

— Аппарат высокого давления с нагревом воды (для чистки высоким давлением в зимний период и мытья высокими температурами узлов и агрегатов).

— Пеногенератор для бесконтактной мойки и пенной чистки тканевых салонов.

— Водопылесос (для чистки салона автомобиля от влаги, грязи и пыли).

— Моющий пылесос или химчистка (для проведения полной химчистки салона).

— Щеточную портальную автомойку (это позволит увеличить пропускную способность вашего комплекса в несколько раз). Предлагаем Вашему вниманию установки различных типов, различающихся пропускной способностью и рассчитанные на разные типы и степени загрязнения, разные геометрические формы транспортных средств.

— Систему очистки, регенерации и рециркуляции воды.

— Химические и моющие средства, аксессуары, расходные материалы и сопутствующие товары (для повышения эффективности автомойки).

К оборудованию высокого давления для мойки автомобилей можно также отнести различные стационарные установки: предварительной мойки высоким давлением, для мойки днища и колес, установки предварительной пенной мойки.

Установки для мойки днища и колес, встраиваемые в пол, имеют более широкое применение: они размещаются при въезде в крупные подземные стоянки или на выездах со строительных площадок. Как правило, такие аппараты работают в автоматическом режиме - включаются и выключаются при проезде автомобиля.

Самое важное - надо сравнивать технические параметры и характеристики оборудования, обращать внимание на адаптивность к конкретным условиям эксплуатации.

Охрана труда при моечно-очистительных работах

Присутствие химических веществ в растворах и сильное выделение из них пара при нагревании и мойке, наличие топочного устройства у машины и большого числа соединений на трубах для подвода пара, воды, сжатого воздуха, большое количество загрязнений на промываемых объектах и ряд других причин требуют особой организации охраны труда.

Так, при всех видах работ в моечном отделении должны надежно работать общая приточно-вытяжная и местная вентиляции — у машин и ванн, особенно с вредными выделениями паров из моющих растворов. Нельзя курить в помещении мойки, принимать пищу и работать натощак. Должна иметься аптечка с медикаментами для оказания первой помощи при несчастных случаях, инструкция о безопасных методах работы и др.

Кроме того, при работе с СМС на моечных машинах мойщик должен смазывать руки защитной пастой ХИОТ-6 или АБ-1, а при работе с керосином, дизельным топливом и другими нефтепродуктами —пастой ПМ-1. Перед началом работы мойщик обязан проверить надежность заземления моечных машин и электроустановок, герметичность моечных камер, отсутствие течи в соединениях и излишек паровыделений. Защитные фартуки и кожухи у конвейерных моечных машин не должны иметь повреждений. При загрузке и выгрузке деталей в моечные ванны и машины следует применять подъемно-транспортное оборудование и соблюдать при этом соответствующие меры предосторожности: не допускать выступания деталей за габариты контейнера или конвейера, не расплескивать растворы, следить, чтобы после загрузки деталей в ванну уровень раствора был ниже краев ванны на 150 мм. При наличии в машине топки с подачей топлива через форсунки следует проявлять максимальную предосторожность, при включении форсунки вначале открывают воздушный вентиль, а затем топливный; при выключении вначале перекрывают подачу топлива, а затем — воздуха. Это предупреждает возможность взрыва в топке. Необходимо следить за тем, чтобы змеевики и трубы для нагрева в чанах были покрыты моющей жидкостью. Устранение неисправностей, и очистку моечной машины можно производить только при выключенных машине и электродвигателях, а на пусковой аппаратуре при этом надо обязательно вывесить предупредительные таблички. Двери камер моечных машин следует открывать через 2...3 мин после выключения подачи раствора и включения вентиляции для удаления паров. В ультразвуковых ваннах загрузку и выгрузку деталей следует проводить только при выключенной установке.

Хлорированные растворители следует хранить в закрытых емкостях с надписью «Осторожно! Ядовитые вещества»; на руки нанести пасту или мазь (паста ИЭР-1, «Ялот», биологические перчатки). Запрещается пользоваться открытым пламенем и нагревательными приборами.

При работе с препаратом АМ-15 концентрация паров ксилола в воздухе производственных помещений, замеряемая газонализатором УГ-2, не должна быть более 0,05 мг/л. При работе следует применять рукавицы или перчатки из ткани, покрытой поливинилхлоридом. В случае попадания препарата на кожу его следует смыть теплой водой и смазать кожу ланолином или кремом на ланолиновой основе. Рабочие должны проходить медицинский осмотр не реже чем через шесть месяцев работы.

Практическая часть.

1.Схематично начертить рабочее место мойщика.

2.Обозначте на схеме оборудование и инструмент.

Отчет о работе

В отчете отразить:

1. Наименование работы, цель работы, задание.

2. Пояснения к работе и порядок ее выполнения, оборудование.

3. Теоретическую и практическую части.

4.Сделать выводы о проделанной работе.

Вопросы для самопроверки

1. Порядок выполнения операций при очистке машины.

2. Оборудование для мойки транспорта

3. Схема моечной машины ОМ-8036

4. Организация труда автомойщика

5. Охрана труда при моечно-очистительных работах

Практическая работа №8

Тема: Организация рабочего места токаря

Цель работы

изучить устройство токарно-винторезного станка;

изучить принципы рациональной организации и правильного проектирования рабочего места токаря;

изучить основные правила безопасной работы на токарных станках;

изучить первую доврачебную помощь при производственных травмах.

Основные задачи практической работы:

получить практические навыки по организации и проектированию рабочего места токаря;

знать основные характеристики и устройство токарно-винторезного станка;

знать основные правила безопасной работы на токарных станках;

знать способы и методы оказания первой доврачебную помощь при производственных травмах.

Место проведения: учебный кабинет.

Виды самостоятельной работы

1. Изучение литературы по заданной теме.

2. Работа со справочной литературой.

3. Изучение методических указаний.

4. Подготовка отчета по лабораторному занятию.

Задание

Изучить оборудование для токарных работ.

Произвести планировку рабочего места токаря.

Предварительная подготовка к выполнению лабораторной работы

Изучить литературу.

Пояснение к работе и порядок ее выполнения.

Теоретические сведения

Токарно-винторезные станки

Станки токарной группы составляют значительную долю станочного парка. Она включает в себя девять типов станков, различающихся по назначению, компоновке, степени автоматизации и другим признакам. Токарные станки предназначены главным образом для обработки наружных и внутренних цилиндрических, конических и фасонных поверхностей, нарезания резьбы и обработки торцовых поверхностей деталей типа тел вращения с помощью разнообразных резцов, сверл, зенкеров, разверток, метчиков и плашек.

Применение в станках дополнительных специальных устройств (для шлифования, фрезерования, сверления радиальных и торцовых отверстий и других видов обработки) значительно расширяет технологические возможности оборудования. В зависимости от расположения шпинделя, несущего приспособление для установки заготовки, токарные станки подразделяют на горизонтальные и вертикальные.

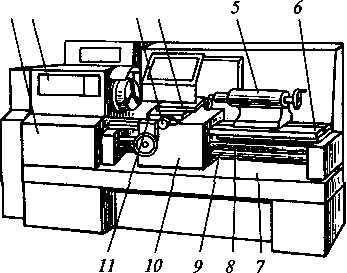

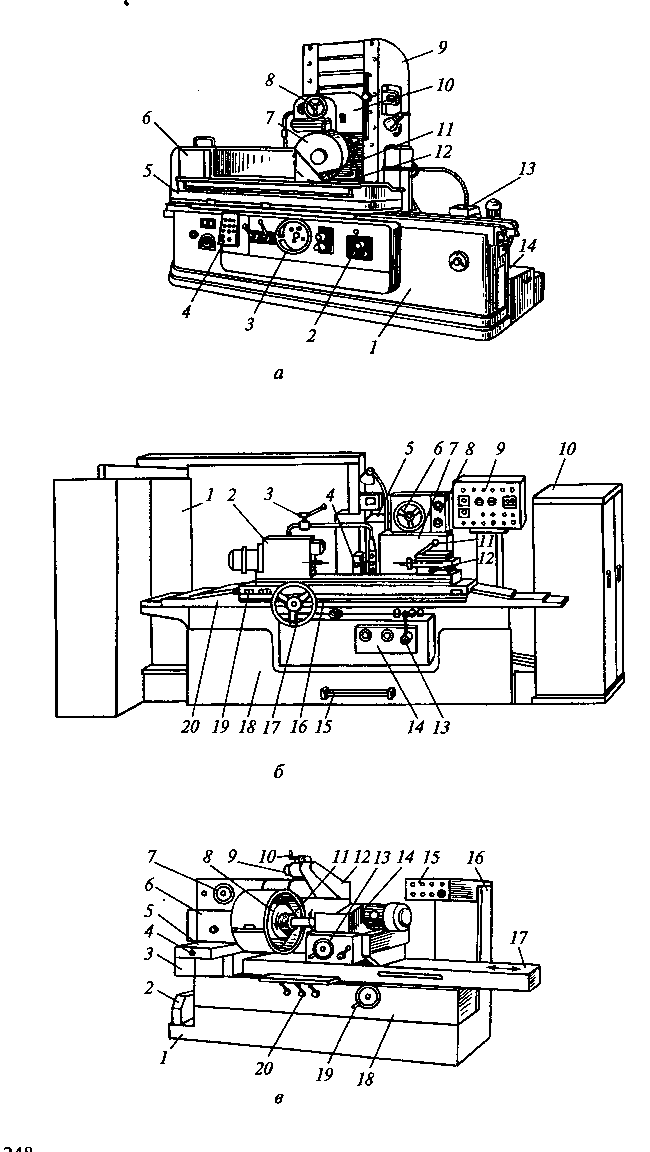

1 2 3 4 5 6 Рис. 8.1. Токарно-винторезный станок:

1 2 3 4 5 6 Рис. 8.1. Токарно-винторезный станок:

1 — коробка подач; 2 — передняя (шпиндельная) бабка; 3 — поперечные салазки; 4 — резцовая каретка; 5 — задняя бабка; 6 — направляющие; 7 — станина; 8 — ходовой винт; 9— ходовой вал; 10— фартук; 11 — суппорт инструментальный

Токарно-винторезные станки с ручным управлением являются наиболее универсальными станками токарной группы и используются главным образом в условиях единичного и мелкосерийного производства. Конструктивная компоновка станков этого типа практически одинакова. Станок имеет следующие основные узлы (рис. 8.1):

- станину 7, на которой монтируют все механизмы станка;

- переднюю (шпиндельную) бабку 2, в которой размещают коробку скоростей, шпиндель и другие элементы;

- коробку подач 1, передающую движение от шпинделя к суппорту 11 с необходимым передаточным числом с помощью ходового винта 8 при нарезании резьбы или ходового вала 9 при обработке других поверхностей;

- фартук 10, в котором вращение винта или вала 9 преобразуется в поступательное движение суппорта 11 с инструментом;

- заднюю бабку 5, в пиноли которой может быть установлен центр для поддержки обрабатываемой заготовки или осевой инструмент (сверло, развертка и т.п.) для обработки центрального отверстия в заготовке, закрепленной в патроне;

- суппорт 11 служит для закрепления режущего инструмента в резцовой каретке и сообщения ему движения подачи. Суппорт состоит из нижних салазок (каретки), перемещающихся по направляющим 6 станка. По направляющим нижних салазок в направлении, перпендикулярном линии центров, перемещаются поперечные салазки 3, на которых расположена резцовая каретка 4 с резцедержателями. Резцовая каретка смонтирована на поворотной части, которую можно устанавливать под углом к линии центров станка.

Организация рабочего места токаря

Рабочее место токаря оснащается:

- одним или несколькими станками с комплектом принадлежностей;

- комплектом технологической оснастки, состоящим из приспособлений, режущего, измерительного и вспомогательного инструмента;

- комплектом технической документации, постоянно находящейся на рабочем месте (инструкции, справочники, вспомогательные таблицы и т.д.);

- комплектом предметов ухода за станком и рабочим местом (масленки, щетки, крючки, совки, обтирочные материалы и т.д.);

- инструментальными шкафами, подставками, планшетами, стеллажами и т.п.;

- передвижной и переносной тарой для заготовок и изготовленных деталей;

- подножными решетками, табуретками или стульями, а также телефонной или другими видами связи.

Комплект технологической оснастки и комплект предметов ухода за станком и рабочим местом постоянного пользования устанавливаются в зависимости от характера выполняемых работ, типа станка и типа производства. Наибольшим количеством такой оснастки располагают токари, работающие в условиях единичного и мелкосерийного производства, и значительно меньшим — токари, работающие в условиях серийного и крупносерийного производств.

Планировка рабочего места, как и его оснащение, зависят от многих факторов, в том числе от типа станка и его габаритных размеров, размеров и формы заготовок, типа и организации производства и др. Чаще других применяют два варианта планировки рабочего места токаря:

- инструментальный шкаф (тумбочка) располагается справа от рабочего, а стеллаж (приемный столик) для деталей — слева (рис. 8.2). Такая планировка является рациональной, если преобладает обработка заготовок с установкой в центрах левой рукой; - инструментальный шкаф (тумбочка) располагается с левой стороны от рабочего, а стеллаж — с правой (рис. 8.2). Такая планировка рабочего места удобна при установке заготовки и снятии обработанной детали правой рукой или двумя руками (при изготовлении длинных и относительно тяжелых деталей). Этот вариант планировки рабочего места наиболее целесообразен в случае обработки небольших партий разнотипных заготовок, требующих частой смены режущего инструмента.

Рис. 8.2. Планировка рабочего места токаря:

Рис. 8.2. Планировка рабочего места токаря:

1 — инструментальный шкаф; 2 — планшет для чертежей; 3 — планшет для измерительных инструментов; 4—ящик для вспомогательного инструмента; 5— ящики для инструмента и деталей; 6 — стеллаж; 7— решетка.

В обязанности токаря входят смазка станка и уборка стружки. Токарь периодически должен производить проверку точности работы станка и его регулировку в соответствии с рекомендациями, изложенными в руководстве по эксплуатации.

Плохая организация рабочего места, загроможденность его и проходов, неисправность станка и приспособлений, недостаточное знание рабочим устройства станка и правил его эксплуатации, неисправность электрооборудования и электропроводки, отсутствие ограждений и предохранительных устройств, работа неисправным инструментом, загрязненность станка и решетки могут привести к несчастным случаям.

Основные правила безопасной работы на токарных станках

Во избежание получения травм и для создания безопасных условий труда токарь, кроме общих правил, должен соблюдать и специфические правила, которые обусловлены особенностями станков токарной группы.

Они заключаются в следующем:

1. Устанавливать и снимать патроны, планшайбы и другие приспособления следует при помощи грузоподъемного устройства, оснащенного специальным захватом.

Перед установкой приспособления шпиндель передней бабки очистить от загрязнений и тщательно протереть.

2. При использовании приспособлений, оснащенных пневматическими, гидравлическими или электромагнитными приводами, тщательно проверять состояние коммуникаций подачи воздуха и жидкости, а также электропроводку. Не допускать воздействия на них движущихся частей станка.

3. Не применять значительно изношенную технологическую оснастку (патроны, центры, переходные втулки и т.п.).

4. Для правильной установки резцов относительно оси центров и надежности их крепления в суппорте использовать мерные шлифованные прокладки, размеры которых соответствуют линейным размерам опорной части державки резцов.

5. Резцы следует закреплять с минимально возможным вылетом из резцедержателя (чтобы он не превышал более чем в 1,5 раза высоту державки резца) и не менее чем двумя болтами.

6. Не оставлять в задней бабке или револьверной головке инструменты, которые не используются при обработке данной заготовки.

7. При обработке пруткового материала его конец, выступающий с противоположного конца шпинделя, должен быть огражден на всю длину. Ограждение должно быть прочным и устойчивым. Длина прутка должна соответствовать паспортным данным станка.

8. Стремиться закреплять заготовку в станочном приспособлении по возможно большей ее длине. Выступающая часть заготовки должна иметь длину, не превышающую двух-трех диаметров, при большом вылете для ее подпора необходимо использовать заднюю бабку.

9. При обработке заготовок, закрепляемых в центрах, применять безопасные поводковые патроны;

при обработке заготовок длиной более двенадцати диаметров, а также при скоростном или силовом точении заготовок длиной более восьми диаметров необходимо использовать люнеты.

10. При обработке вязких материалов, дающих сливную стружку, применять резцы с выкружками, стружкозавивателями или накладными стружколомателями, а также устройства для ее дробления.

11. Для обработки хрупких материалов, дающих отлетающую стружку, а также для дробления сливной стружки в процессе резания применять специальные стружкоотражатели, прозрачные экраны или средства индивидуальной защиты (очки, прозрачные щитки).

12. Удалять стружку со станка только специальным крючком, щеткой или скребком.

13. Следить за правильным подводом СОЖ в зону резания.

14. Применять правильные приемы работы:

15. Подводить режущий инструмент к вращающейся заготовке, а выключать ее вращение после отвода инструмента;

16. Не поддерживать отрезаемую часть заготовки рукой;

17. При выполнении ручных операций (устранении биения заготовки, опиливании, полировании) отводить суппорт, заднюю бабку (револьверную головку) на безопасное расстояние;

18. При опиливании и полировании стоять у станка под углом 45° к оси центров с разворотом вправо;

19. При полировании использовать прижимные колодки.

20. Проверять уровень масла по контрольным глазкам в коробках скоростей, подач и в фартуке;

21. Заливать масло во все масленки, где предусмотрена ручная смазка, в соответствии с паспортом станка.

Проверять состояние направляющих и, при необходимости, очищать их от загрязнений и смазывать.

22. Не брать и не подавать через работающий станок какие-либо предметы, не подтягивать на ходу болты, гайки и другие соединительные узлы станка.

23. Не тормозить вращающийся шпиндель нажимом руки на станочное приспособление или заготовку.

24. Измерять обрабатываемую деталь только после выключения фрикциона, отвода суппорта и задней бабки (револьверной головки) на безопасное расстояние.

25. Не облокачиваться на станок и не размещать заготовки, инструменты и другие предметы на направляющих станка.

Практическая часть.

1.Схематично начертить рабочее место токаря.

2.Обозначте на схеме оборудование и инструмент.

Отчет о работе

В отчете отразить:

1. Наименование работы, цель работы, задание.

2. Пояснения к работе и порядок ее выполнения, оборудование.

3. Теоретическую и практическую части.

4.Сделать выводы о проделанной работе.

Вопросы для самопроверки

Устройство и назначение токарно – винторезного станка.

Чем оснащается рабочее место токаря.

Планировка рабочего места токаря.

Основные правила безопасной работы на токарных станках.

Практическая работа №9

Тема: Организация рабочего места фрезеровщика

Цель работы

изучить устройство консольно-фрезерного станка;

изучить принципы рациональной организации и правильного проектирования рабочего места фрезеровщика;

изучить основные правила безопасной работы на фрезерных станках;

изучить первую доврачебную помощь при производственных травмах.

Основные задачи практической работы:

получить практические навыки по организации и проектированию рабочего места фрезеровщика;

знать основные характеристики и устройство консольно-фрезерного станка;

знать основные правила безопасной работы на фрезерных станках;

знать способы и методы оказания первой доврачебную помощь при производственных травмах.

Место проведения: учебный кабинет.

Виды самостоятельной работы

1. Изучение литературы по заданной теме.

2. Работа со справочной литературой.

3. Изучение методических указаний.

4. Подготовка отчета по лабораторному занятию.

Задание

1. Изучить оборудование для фрезерных работ.

2. Произвести планировку рабочего места фрезеровщика .

Предварительная подготовка к выполнению лабораторной работы

Изучить литературу.

Пояснение к работе и порядок ее выполнения.

Теоретические сведения

Классификация фрезерных станков

Фрезерные станки имеют весьма широкую область применения и разделяются на две основные группы: станки общего назначения и специализированные. К первой группе относятся станки консольные и бесконсольные, продольно-фрезерные, станки непрерывного фрезерования (карусельные и барабанные). Ко второй группе относятся станки копировально-фрезерные, зубофрезерные, резьбофрезерные, шпоночно-фрезерные, шлицефрезерные и др.

Устройство консольно-фрезерного станка

Консольно-фрезерные станки — наиболее распространенный тип станков, используемый для фрезерных работ. Отличительная особенность станка — наличие консоли (кронштейна), несущей стол и перемещающейся по направляющим станины вверх и вниз. Существуют горизонтальные, вертикальные, универсальные и широкоуниверсальные консольно-фрезерные станки. В горизонтально-фрезерных станках шпиндель расположен горизонтально и стол перемещается в трех взаимно перпендикулярных направлениях. Отличие универсальных консольно-фрезерных станков от горизонтальных заключается только в возможности поворота стола относительно вертикальной оси, а широкоуниверсальных фрезерных станков от универсальных — в наличии на станине специального хобота, на торце которого установлена дополнительная головка со шпинделем, поворачивающаяся под углом в любом направлении. Вертикально-фрезерные станки отличаются от горизонтально-фрезерных вертикальным расположением шпинделя и отсутствием хобота. В рассматриваемых станках детали и узлы широко унифицированы.

В качестве примера для рассмотрения технической характеристики, компоновки и кинематической схемы выбран универсальный горизонтальный консольно-фрезерный станок (рис. 9.1). Он предназначен для выполнения разнообразных фрезерных работ по чугуну, стали и цветным металлам твердосплавным и быстрорежущим инструментом в условиях мелко- и крупносерийного производства. Наличие в станке возможности поворота стола вокруг своей вертикальной оси позволяет фрезеровать винтовые канавки сверл, червяков и т.д.

Станок имеет следующие технические характеристики:

Рабочая поверхность стола, мм:

длина 1000

ширина 250

Частота вращения шпинделя, мин 50...2000

Габаритные размеры, мм 1560x2045x1610

Масса, кг 2245

Станок состоит из станины 2, установленной на фундаментной плите 14. На вертикальных направляющих станины расположена консоль 12 с горизонтальными поперечными направляющими, на которых удерживаются салазки 11, а на них — поворот нал плита 10 с горизонтальными продольными направляющими. На этих направляющих монтируют стол 9.

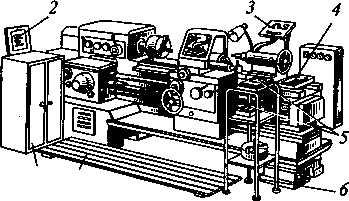

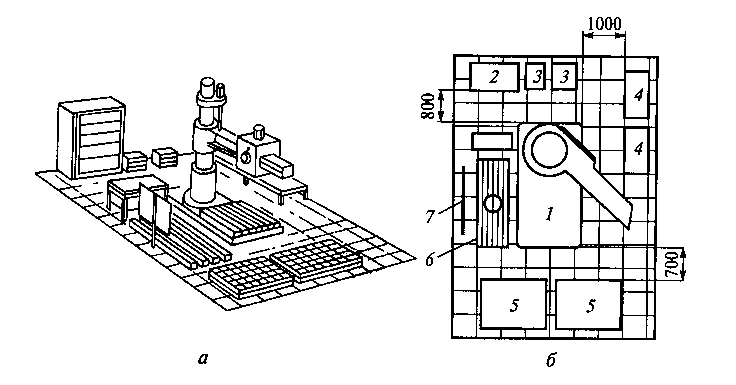

Р ис.9.1. Универсальный консольно-фрезерный станок:

ис.9.1. Универсальный консольно-фрезерный станок:

I — рукоятка; 2 — станина;

3 — лимб; 4 — хобот;

5 — коробка скоростей;

6 — шпиндель;7, 8 — подвески;

9 — стол; 10 — поворотная плита 11 — салазки; 12 — консоль;

13 — коробка подач; 14 — фундаментальная плита;

15 — рукоятка; 16— лимб

16 15

В станине расположена коробка скоростей 5 с рукояткой 1 и лимбом 3 и привод с электродвигателем, обеспечивающим вращение шпинделя. В консоли 12 размещена коробка подач 13 с электродвигателем, лимбом 16 и рукояткой

15 для установки подач. В верхней части станины смонтирован шпиндель 6, а на направляющих выдвижного хобота 4 закреплены подвески (кронштейны) 7 и 8, которые являются опорами фрезерных оправок для установки фрез.

Организация рабочего места фрезеровщика

Основным оборудованием рабочего места фрезеровщика является фрезерный станок или группа станков с постоянными комплектами принадлежностей к ним.

Оргоснастка на рабочем месте размещается в зависимости от расположения фрезерного станка (станков).

На рис. 9.2 приведен пример типовой планировки рабочего места фрезе-ровщика-универсала. Около станка должна находиться деревянная под-ножная решетка. Большинство фрезерных станков имеют дублирующие органы управления, поэтому решетка должна быть удобной для перемещения рабочего вдоль фасада станка (справа и слева).

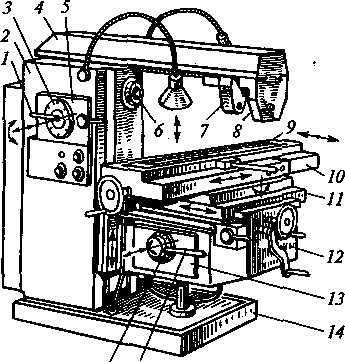

Р ис. 9.2. Рабочее место фрезеровщика:

ис. 9.2. Рабочее место фрезеровщика:

1 — планшет для инструмента;

2 — инструментальная тумбочка;

3 — урна для мусора;

4 — кронштейн для чертежей;

5 — приемный стол;

6 — тара;

7 — решетка;

8 — стеллаж;

9 — ограждение;

10 — станок

При групповом расположении фрезерных станков инструментальные шкафы должны быть вынесены за пределы рабочих мест. В этом случае на рабочем месте устанавливают стеллаж-этажерку для подготовленных к работе инструментов, оснастки и деталей. Такие приспособления, как делительные головки, поворотные столы, пневмотиски, следует хранить на стеллажах и подставках.

Для предотвращения поломки фрез и порчи поверхности стола станка тяжелые фрезы предварительно ставят на специальную деревянную подставку (в крайнем случае на кусок толстой доски) на стол станка. Для центрирования фрезы со шпинделем ее перемешают вместе с подставкой по поверхности стола или без подставки, с помощью стола и консоли станка. Затем ручным перемещением гильзы или ползуна шпинделя (на горизонтальных станках — перемещениями стола) конус оправки фрезы вводят в конусное отверстие шпинделя и закрепляют фрезу ручным завинчиванием (в резьбовое отверстие оправки) или механизированным зажимом.

Набор инструментов и оснастки на рабочем месте фрезеровщика определяется типом станка, номенклатурой обрабатываемых деталей, технологическим процессом и соблюдением требования о наличии на рабочем месте только самых необходимых, постоянно используемых приспособлений и инструментов.

Обработанные детали по мере их накопления следует увозить с рабочего места. Пол должен быть ровным, без выбоин и неровностей, на нем не должно быть потеков и капель масла или СОЖ. Следует своевременно очищать станки от стружки. Уровень шума на рабочем месте должен быть не выше 70 дБ. Оптимальная освещенность — 200 лк. Для защиты глаз от стружки необходимо применять защитные очки, индивидуальные щитки и специальные кожухи для фрез, устанавливаемых на станке.

Эффективная эксплуатация фрезерного станка обеспечивается постоянным уходом за рабочим местом: смазкой узлов станка в соответствии с требованиями, изложенными в руководстве по его эксплуатации; периодической проверкой точности перемещения узлов станка (стола и др.) и при необходимости соответствующей регулировкой. В обязанности фрезеровщика входят уборка стружки и СОЖ, а также контроль исправности электрооборудования и электропроводки.

Правильная организация рабочего места принесет положительные результаты. Фрезеровщик должен быть предельно внимательным, так как станок является зоной повышенной опасности.

Основные правила безопасной работы на фрезерных станках

Во избежание получения травм фрезеровщик, кроме общих правил безопасной работы на станках, должен соблюдать следующие специфические правила, обусловленные особенностями фрезерных станков:

- надежно и жестко закреплять приспособления, фрезу и заготовки на станке;

- обязательно применять ограждения и приспособления для улавливания и отвода стружки, а в случае невозможности их использования — применять средства индивидуальной защиты (очки или щитки);

- использовать для снятия заусенцев слесарный инструмент либо абразивный брусок для предотвращения ранения рук о заусенцы или острые кромки при снятии обработанной детали, а также при ее измерении;

- запрещается обдувка стола сжатым воздухом и использование металлических щеток и крючков на работающем станке;

- удалять стружку в процессе работы только кисточкой, длина ручки которой должна быть не менее 250 мм. Не допускать наличие разбросанной по полу стружки;

- удалять стружку с приспособления, со стола и станины щеткой, а очищать от стружки и загрязнений пазы стола и другие труднодоступные места — кисточкой или заостренной деревянной палочкой. Собирать стружку с основания станка и убирать ее в специальный ящик;

- не нарушать правило, запрещающее работать на станке в рукавицах или перчатках, а также с забинтованными пальцами, незащищенными резиновыми напальчниками.

- запрещается измерять заготовку в процессе ее фрезерования.

Практическая часть.

1.Схематично начертить рабочее место фрезеровщика.

2.Обозначте на схеме оборудование и инструмент.

Отчет о работе

В отчете отразить:

1. Наименование работы, цель работы, задание.

2. Пояснения к работе и порядок ее выполнения, оборудование.

3. Теоретическую и практическую части.

4.Сделать выводы о проделанной работе.

Вопросы для самопроверки

Классификация и назначение фрезерных станков.

Устройство консольно-фрезерного станка.

Организация рабочего места фрезеровщика.

Основные правила безопасной работы на фрезерных станках

Практическая работа №10

Тема: Организация рабочего места сверловщика

Цель работы

изучить устройство вертикально-сверлильного станка;

изучить принципы рациональной организации и правильного проектирования рабочего места сверловщика;

изучить основные правила безопасной работы на сверлильных станках;

изучить первую доврачебную помощь при производственных травмах.

Основные задачи данной практической работы:

получить практические навыки по организации и проектированию рабочего места сверловщика;

знать устройство вертикально-сверлильного станка;

знать основные правила безопасной работы на сверлильных станках;

знать первую доврачебную помощь при производственных травмах.

Место проведения: учебный кабинет.

Виды самостоятельной работы

1. Изучение литературы по заданной теме.

2. Работа со справочной литературой.

3. Изучение методических указаний.

4. Подготовка отчета по лабораторному занятию.

Задание

1. Изучить оборудование сверловщика.

2. Произвести планировку рабочего места сверловщика.

Предварительная подготовка к выполнению лабораторной работы

Изучить литературу.

Пояснение к работе и порядок ее выполнения.

Теоретические сведения

Классификация сверлильных станков

Сверлильные станки предназначены для обработки отверстий в сплошном материале, рассверливания, зенкерования и развертывания уже существующих в заготовке отверстий, нарезания внутренних резьб, вырезания дисков из листового материала и выполнения подобных операций сверлами, зенкерами, развертками, метчиками и другими инструментами.

Устройство вертикально-сверлильного станка

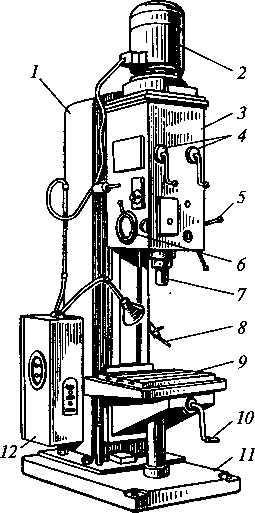

В вертикально-сверлильных станках главным движением является вращение шпинделя с закрепленным в нем инструментом, а движением подачи — вертикальное перемещение шпинделя. Заготовку обычно устанавливают на стол станка или на фундаментную плиту, если она имеет большие габаритные размеры. Соосность отверстий заготовки и шпинделя достигается перемещением заготовки. На станине (колонне) 1 станка (рис. 10.1) размешены основные узлы. Станина имеет вертикальные направляющие, по которым перемещается стол 9 и сверлильная головка 3, несущая шпиндель 7 и двигатель 2. Управление коробками скоростей и подач осуществляют рукоятками 4, ручную подачу — штурвалом 5. Контроль глубины обработки производят по лимбу 6. В нише размещают электрооборудование и противовес. В некоторых моделях для электрооборудования предусмотрен шкаф 12.

Р ис.10.1. - Вертикально-сверлильный станок модели 2Н125

ис.10.1. - Вертикально-сверлильный станок модели 2Н125

1— колонна (станина); 2 — двигатель; 3 — сверлильная головка; 4—рукоятки переключения коробок скоростей и подач; 5 — штурвал ручной подачи; 6 — лимб контроля глубины обработки; 7 — шпиндель; 8 — сопло охлаждения; 9 — стол; 10 — рукоятка подъема стола;

11 — фундаментная плита; 12 — шкаф электрооборудования

Фундаментная плита 11 служит опорой станка. В средних и тяжелых станках ее верхнюю плоскость используют для установки заготовок. Иногда внутренние полости фундаментной плиты являются резервуаром для СОЖ. Стол станка служит для закрепления заготовки. Он может быть подвижным (от рукоятки 10 через коническую пару зубчатых колес и ходовой винт), неподвижным (съемным) или поворотным (откидным). Стол монтируют на направляющих станины или изготовляют в виде тумбы, установленной на фундаментной плите.

Охлаждающая жидкость подается электронасосом по шлангу 8. Смазывание узлов сверлильной головки также производят с помощью насоса. Остальные узлы смазывают вручную.

Организация рабочего места сверловщика

Рациональная организация рабочего места сверловщика предусматривает обеспечение полной безопасности работы, установление порядка и нормальных условий труда, а также поддержание чистоты на рабочем месте.

На рис.10. 2. показано рабочее место сверловщика, работающего на вертикально-сверлильном станке, а на рис. 10.3 — на радиально-сверлильном станке.

Кроме сверлильного станка I (см. рис. 10.1) на рабочем месте расположен приемный столик 2, на котором устанавливают тару 5 с заготовками, подлежащими обработке, а также предусмотрены стеллаж 3 для хранения приспособлений, инструментальная тумбочка 8 для режущего, измерительного и вспомогательного инструментов, стеллаж-подставка под настольное оборудование 4.

На инструментальной тумбочке установлен планшет 6 для рабочих чертежей и технологической документации. Около станка кладут деревянную решетку 7 под ноги, на которой устанавливают вращающийся, с регулируемой высотой стул для станочника.

Р ис. 10.2. Рабочее место сверловщика, работающего на вертикально-сверлильном станке: а - общий вил; б - вид в плане;1 - сверлильный станок; 2 - приемный столик; 3- стеллаж; 4 - стеллаж-подставка под настольное оборудование; 5 - тара с заготовками; 6 - планшет; 7 - деревянная решетка;

ис. 10.2. Рабочее место сверловщика, работающего на вертикально-сверлильном станке: а - общий вил; б - вид в плане;1 - сверлильный станок; 2 - приемный столик; 3- стеллаж; 4 - стеллаж-подставка под настольное оборудование; 5 - тара с заготовками; 6 - планшет; 7 - деревянная решетка;

Р ис.10 3. Рабочее место сверловщика, работающего на радиально-сверлильном станке:

ис.10 3. Рабочее место сверловщика, работающего на радиально-сверлильном станке:

а - общий вид; 6 - вид в плане: 1 - радиально-сверлильный станок; 2 - инструментальный шкаф; 3 - стеллажи; 4 - передвижной приемный столик; 5 - подставки для корпусных деталей; 6 - деревянная решетка; 7 - планшет

Практическая часть.

1.Схематично начертить рабочее место сверловщика.

2.Обозначте на схеме оборудование и инструмент.

Отчет о работе

В отчете отразить:

1. Наименование работы, цель работы, задание.

2. Пояснения к работе и порядок ее выполнения, оборудование.

3. Теоретическую и практическую части.

4.Сделать выводы о проделанной работе.

Вопросы для самопроверки

1. Классификация и назначение сверлильных станков.

2. Устройство вертикально-сверлильного станка.

3. Организация рабочего места сверловщика.

4. Основные правила безопасной работы на сверлильных станках

Практическая работа №11

Тема: Организация рабочего места шлифовщика.

Цель работы

изучить устройство плоскошлифовального станка;

изучить принципы рациональной организации и правильного проектирования рабочего места шлифовщика;

изучить основные правила безопасной работы на шлифовальных станках;

изучить первую доврачебную помощь при производственных травмах.

Основные задачи данной практической работы:

получить практические навыки по организации и проектированию рабочего места шлифовщика;

знать устройство плоскошлифовального станка;

знать основные правила безопасной работы на шлифовальных станках;

знать первую доврачебную помощь при производственных травмах.

Место проведения: учебный кабинет.

Виды самостоятельной работы

1. Изучение литературы по заданной теме.

2. Работа со справочной литературой.

3. Изучение методических указаний.

4. Подготовка отчета по лабораторному занятию.

Задание

1. Изучить оборудование для шлифовальных работ.

2. Произвести планировку рабочего места шлифовщика .

Предварительная подготовка к выполнению лабораторной работы

Изучить литературу.

Пояснение к работе и порядок ее выполнения.

Теоретические сведения

Металлорежущие станки для обработки заготовок абразивным инструментом образуют группу, состоящую из шлифовальных, полировальных, доводочных и заточных станков. Шлифовальные станки обеспечивают шероховатость обрабатываемой поверхности Ка 1,25...0,02 мкм. На шлифовальные станки поступают главным образом заготовки после предварительной механической и термической обработки с минимальными припусками на обработку.

Устройство плоскошлифовального станка

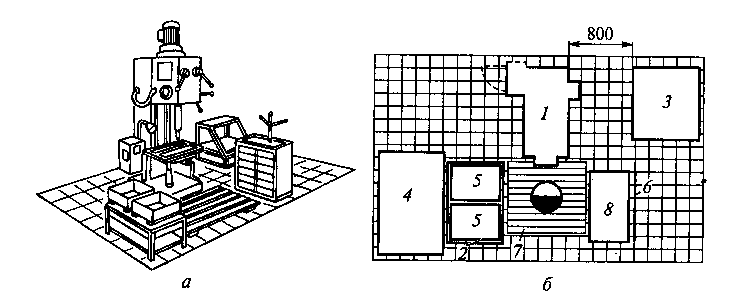

Р ис. 11.1. Общий вид шлифовальных станков основных типов:

ис. 11.1. Общий вид шлифовальных станков основных типов:

а–плоскошлифовальный станок с прямоугольным столом и горизонтальным шпинделем:

1 - станина, 2 - панель управления, 3 - маховик ручного перемещения стола; 4 – пульт управления; 5 – стол;

6,7 – кожухи; 8 – маховик;

9 - стойка; 10 — шлифовальная бабка; 11 — шлифовальный круг;

12 — магнитная плита;

13 - гидростанция;

14 - насос подачи СОЖ.

Рассмотрим плоскошлифовальный станок с прямоугольным столом общего назначения. На направляющих станины 1 станка (рис. 11.1) установлен стол 5, совершающий возвратно-поступательное перемещение от гидроцилиндра, расположенного в станине. Закрепление заготовок обычно производится с помощью магнитной плиты 12, закрепленной на столе. На станине смонтирована стойка 9, несущая шлифовальную бабку 10 с горизонтальным шпинделем шлифовального круга 11, закрытого кожухом 6. От механизмов подач, находящихся в станине, шлифовальной бабке сообщаются поперечное движение подачи (после каждого двойного хода стола) и вертикальное движение подачи (после каждого рабочего хода по снятию припуска со всей обработанной поверхности заготовки). Шпиндель вращается от электродвигателя, встроенного в шлифовальную бабку. Работа механизмов подач осуществляется от гидроцилиндров, в которые поступает масло от гидростанции 13, управляемой от панели 2. Установочные ручные перемещения стола (в продольном направлении) осуществляются маховиком 3, а шлифовальной бабки (в вертикальном направлении) — маховиком 8. Включение и выключение станка производят с пульта управления 4. Во время работы магнитную плиту с обрабатываемой заготовкой закрывают кожухом 6. СОЖ поступает из бака с помощью насоса 14.

В нормальном состоянии механизм ручного продольного перемещения стола разомкнут путем вывода колеса 11 из зацепления и включения микропереключателя, допускающего включение механического перемещения стола. Винт 9 с гайкой 10, закрепленные в крестовом суппорте, осуществляют поперечную подачу стола: в автоматическом режиме — от электродвигателя МЗ через зубчатые колеса 26, 27, 16 и 17; в ручном режиме — от маховика через колеса 17, 16. Тонкую поперечную подачу осуществляют нажатием кнопки, через конические колеса 18 и 19, муфту 25 и зубчатые колеса 17 и 16.

Для плоскошлифовальных станков с прямоугольным столом, работающих периферией круга, движение подачи — возвратно-поступательное движение заготовки (продольное движение подачи); периодическое поперечное перемещение шлифовального круга (поперечное движение подачи) за один ход стола с заготовкой; периодическое вертикальное перемещение шлифовального круга (вертикальное движение подачи) на глубину шлифования. В том случае, когда высота шлифовального круга больше ширины заготовки, поперечное движение подачи отсутствует.

Более подробно кинематика шлифовальных станков будет представлена на примере центровых круглошлифовальных станков.

Организация рабочего места шлифовщика

На рис. 11.2. представлена примерная схема организации рабочего места шлифовщика, обслуживающего плоскошлифовальный станок. Перед станком 1 расположена решетка (подставка) под ноги 3 и 4 стул для отдыха. Слева от него установлен контрольный столик 2 для измерительного инструмента, а справа — приемный стол 5 и стеллаж 6 для приспособлений с выдвижной платформой. Сверху стеллажа установлена кассета 7для хранения абразивного инструмента. Справа от станка размещена гидростанция 8 и электрический шкаф 9, а слева — бак 10 для СОЖ.

Р ис.11.2. Схема организации рабочего места шлифовщика, обслуживающего плоскошлифовальный станок:

ис.11.2. Схема организации рабочего места шлифовщика, обслуживающего плоскошлифовальный станок:

1 — станок;

2 — контрольный столик;

3 — решетка;

4 — стул;

5 — приемный стол;

6— стеллаж;

7 — кассета;

8 — гидростанция;

9 — электрический шкаф;

10 — бак для СОЖ

Рабочее место шлифовщика оснащают устройством для принудительного отсасывания пыли, чтобы избежать ранения глаз рабочего абразивными зернами при правке шлифовальных кругов. В шлифовальных станках, работающих без применения СОЖ, должна быть предусмотрена возможность подсоединения к ним местной вытяжной вентиляционной системы.

Основные правила безопасной работы на шлифовальных станках

Требования к безопасности при работе на шлифовальных станках особенно возрастают в связи с использованием хрупкого абразивного инструмента и высоких скоростей резания.

Для безопасной работы шлифовщику необходимо:

- хорошо знать свойства шлифовальных кругов и осторожно обращаться с ними;

- в совершенстве изучить устройство всех механизмов станка и безошибочно усвоить порядок и приемы их включения и выключения;

- строго соблюдать установленные правила эксплуатации шлифовального оборудования и абразивного инструмента, своевременно замечать неполадки в работе станка.

При хранении шлифовальных кругов нельзя допускать их намокания и образования трещин. Перед установкой на станок планшайбы с шлифовальным кругом (особенно крупных размеров) следует убедиться в надежном закреплении круга, а также в отсутствии на нем трещин (простукиванием круга деревянным молотком; круг с трещиной, как и чашка, звучит иначе, чем целый).

Намокание круга на станке вызывает дисбаланс. Крепление круга должно быть особо надежным и осуществляться с торцовыми прокладками, компенсирующими отклонения от правильной формы и температурные деформации. Резьбовые элементы должны быть тщательно законтрены, а направление вращения круга необходимо учитывать при выборе направления их резьбы (правой или левой). Круг должен быть надежно закрыт кожухом, особенно на станках, предназначенных для работы с окружной скоростью круга 60 м/с и более.

При появлении вибраций станок должен быть немедленно остановлен. Включение станка допускается только при полном устранении вибраций. Для шлифовальных кругов на керамической связке следует строго следить за тем, чтобы СОЖ не попадала на не вращающийся круг.

Во время работы шлифовального станка, а также при правке круга шли- фовщик не должен находиться в зоне вращения как круга, так и заготовки. Заготовку к шлифовальному кругу или круг к заготовке необходимо подводить плавно, без рывков и резкого нажима, чтобы не вызвать разрыв круга (разрушение круга, вызываемое различными причинами и сопровождающееся разлетанием его осколков с огромной скоростью под действием центробежных сил). Запрещается работать боковой поверхностью шлифовального круга, если круг не предназначен для данной работы.

Практическая часть.

1.Схематично начертить рабочее место шлифовщика.

2.Обозначте на схеме оборудование и инструмент.

Отчет о работе

В отчете отразить:

1. Наименование работы, цель работы, задание.

2. Пояснения к работе и порядок ее выполнения, оборудование.

3. Теоретическую и практическую части.

4.Сделать выводы о проделанной работе.

Вопросы для самопроверки

1. Классификация и назначение шлифовальных станков.

2. Устройство плоскошлифовального станка.

3. Организация рабочего места шлифовщика, обслуживающего плоскошлифовальный станок.

4. Основные правила безопасной работы на шлифовальных станках.

Практическая работа №14

Изучение диагностики электрооборудования автомобиля.

Цель работы

Научиться производить организацию рабочего диагноста.

Место проведения: учебный кабинет.

Виды самостоятельной работы

1. Изучение литературы по заданной теме.

2. Работа со справочной литературой.

3. Изучение методических указаний.

4. Подготовка отчета по лабораторному занятию.

Задание

1. Изучить оборудование для диагностики.

2. Произвести планировку рабочего места диагноста.

Предварительная подготовка к выполнению лабораторной работы

Изучить литературу.

Пояснение к работе и порядок ее выполнения.

При ремонтное диагностирование и дефектация.

Тщательное диагностирование сборочных единиц и деталей в процессе разборки позволяет уменьшить количество разборочных, моечных и сборочных работ, а также уменьшить расход запасных деталей, так как сохраняется приработанность деталей при оставлении их в сборочной единице, снижается повреждаемость деталей и полнее используется их ресурс. Приремонтному диагностированию следует подвергать пусковые двигатели, частично разобранный основной двигатель (остается в блоке кривошипно-шатунный механизм и цилиндропоршневой комплект), масляные и топливные насосы с регулятором, форсунками и топливо-проводами, комплекты электрооборудования и гидросистемы, коробки передач, задние мосты, турбокомпрессор, щитковые приборы и др. Операции разборки должны проводиться под наблюдением контролера-дефектовщика.

Перед разборкой дополнительной подтяжкой проверяют жесткость крепления резьбовых соединений и срыв резьбы в отверстиях.

Крепежные детали (болты, гайки) после разборки узла или разъединения деталей, особенно базисных, следует вновь установить от руки на свои места. Это облегчает контроль зазора в резьбовых соединениях, сохраняет приработанность резьбовых поверхностей и позволяет определить количество отсутствующих крепежных деталей.

Не следует разукомплектовывать прецизионные пары топливных насосов, а также соединения с резьбой повышенного класса точности при их годности к дальнейшей работе. Такие детали надо устанавливать на прежнее место или маркировать, например, крепления крышек шатунов, маховика к коленчатому валу, головок блока к блокам двигателей, крышек коренных подшипников коленчатых валов, большой конической шестерни к фланцу корпуса дифференциала и др.

При разборке регулируемых сопряжений, особенно конических подшипников, следует проверять величину запаса на регулировку зазора.

Перед разборкой необходимо определять величины некоторых зазоров и осевых разбегов. Например, следует измерить величину продольного разбега коленчатого вала в коренных подшипниках, зазор между поршнем и гильзой, величину продольного разбега распределительного вала, зазор в шлицевых соединениях и т. д.

По величине полученного при замере зазора или осевого разбега можно судить о пригодности деталей к дальнейшей работе, определить объем ремонтных и восстановительных работ.

Для обеспечения долговечной работы деталей, имеющих размеры в пределах, допустимых без ремонта, не следует нарушать их приработанность или местоположение, иначе эти. детали будут вновь проходить процесс приработки с ускоренным нарастанием зазора в сопряжении. С этой целью при разборке на сопрягаемых деталях ставят метки кернением или окраской (на шлицах валов и пазах сопрягаемых шестерен коробок передач и других комплектов, блоке цилиндров и крышках коренных подшипников, шатунах и их крышках, вкладышах коренных и шатунных подшипников и др.).

Дефектация сопряжений и деталей

При дефектации детали разделяют на пять групп и маркируют окрашиванием: годные (зеленый), годные при сопряжении с новыми или восстановленными до нормальных размеров деталями (желтый), подлежащие ремонту в мастерской или на специализированном предприятии (белый), подлежащие ремонту только на специализированном предприятии (синий) и негодные — металлолом (красный).

Состояние деталей, сопряжений и комплектных групп можно определить путем осмотра, проверкой на ощупь, проверкой с помощью мерительного инструмента и др.

Осмотром при разборке выявляют комплектность машины, разрушенные детали (изломы, трещины, выкрашивание поверхностей и т. д.), наличие отложений (накипь, нагары, коксы, лаки и др.), течи масла, топлива, воды и др.

Проверкой на ощупь определяют износ и смятие ниток резьбы на деталях путем предварительной затяжки, наличие усталостных раковин и шелушений — проворачиванием элементов качения роликовых и шариковых подшипников в обоймах, эластичность сальников, наличие задиров, царапин и др.

Проверкой простукиванием и прослушиванием выявляют плотность посадки штифтов и шпилек в корпусах и крышках: (плотно сидящие штифт или шпилька издают звонкий металлический звук); плотность посадки втулок, которые при легком остукивании при нормальной посадке должны издавать звонкий металлический звук, и наличие трещин, которые нельзя обнаружить осмотром (деталь, имеющая трещину, издает дребезжащий звук).

Проверкой с помощью универсальных измерительных инструментов определяют отклонения сопряжений от заданного зазора или натяга, деталей от заданного размера, от плоскостности, формы, профиля и т. д.

Для этих целей используют штангенциркули, микрометры, индикаторные нутромеры, щупы, штакгенрейсмусы, щтангензубомеры, универсальные штативы с индикаторами, поверочные плиты, линейки в целый ряд других измерительных приборов: оптиметры, миниметры, инструментальные микроскопы. Например, износ зуба шестерни можно определить штангензубомером, измеряя его толщину на определенной установочной высоте: юное шейки вала определяют микрометром, цилиндров c индикаторным нутромером; неплоскостность головки цилиндров — линейкой со щупом и т. д. Определяют также изменение твердости с помощью различных твердомеров.

Проверкой с помощью жесткого предельного инструмента дефектуют у деталей цилиндрические наружные и внутренние рабочие поверхности, а также фасонные поверхности (зубья, шлицы, канавки под поршневые кольца, шпоночные канавки и др.).

Жесткие шаблоны изготовляют по принципу однопредельных скоб. Если скоба проходит через вал, это означает, что деталь имеет размер меньше допустимого и должна быть выбракована.

Для выбраковки деталей по внутреннему диаметру шаблоны (пробки) изготовляют также однопредельными и плоскими в сечении, так как изношенное отверстие обычно представляет собой овал, наибольший диаметр которого должен быть определен шаблоном.

Предельные пробки и скобы изготавливают многоразмерными с целью уменьшения количества выбраковочного инструмента.

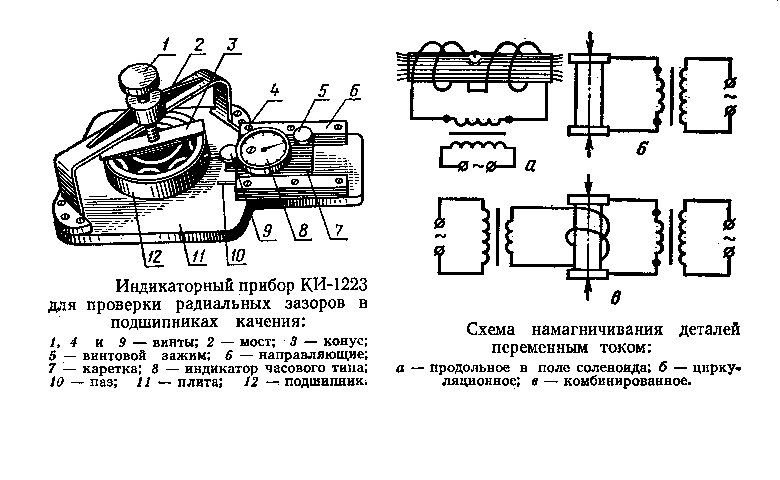

Р ис. 1. Универсальный индикаторный прибор КИ-1223 для проверки радиального зазора в подшипниках качения:

ис. 1. Универсальный индикаторный прибор КИ-1223 для проверки радиального зазора в подшипниках качения:

1,4 и 9 – винты; 2- мост; 3 – конус; 5 – винтовой зажим; 6 – направляющие; 7 – каретка; 8 – индикатор часового типа; 10 – паз; 11 – плита; 12 – подшипник.

Проверкой с помощью специальных приборов, приспособлений и оборудования выявляют ряд неисправностей в узлах и деталях машин. Например, трещины в блоке и головке блока, в выхлопных и всасывающих трубах, герметичность сердцевины радиатора и других деталей определяют путем гидравлического или пневматического испытания на стендах. Упругость деталей (пружин, колец) проверяют на приборе КЛ-0507 с весовым механизмом. Биение и погнутость шеек валов проверяют в центрах на установке или на призмах; изгиб и перекос осей шатунов — на специальном приборе и т. п. С помощью универсального индикаторного прибора КИ-1223 (рис. 7) проверяют радиальный зазор в подшипниках качения с размерами Овн=17...110, Овзр=47... 200 и Я=12...45 мм и в соответствии с техническими условиями проводят их дефектовку.

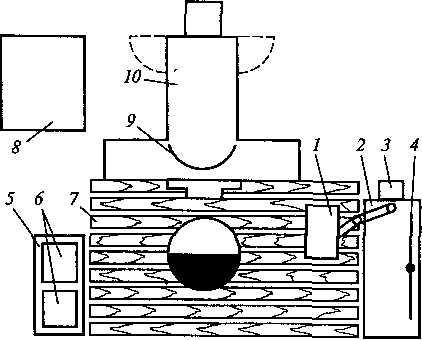

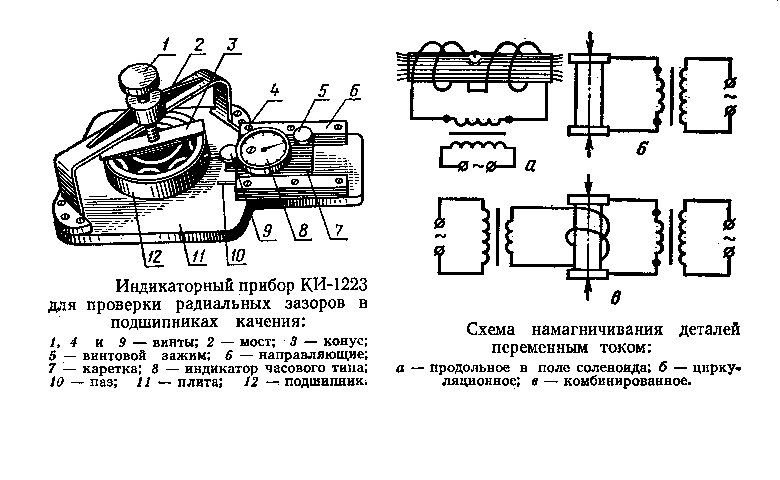

Р ис. 2. Схема намагничивания деталей переменным током:

ис. 2. Схема намагничивания деталей переменным током:

а) продольное в поле соленоида; б) циркулярное; в) комбинированное.

Магнитно-порошковый, капиллярный (люминесцентный, цветной) и ультразвуковой — методы определения скрытых дефектов. Магнитно-порошковый метод дефектоскопии используется для обнаружения поверхностных и близко расположенных к поверхности трещин, раковин и несплошности металла в ферромагнитных деталях машин. Магнитный поток, проходя через деталь, в местах с дефектами изменяет свою величину и направление (рис. 2), которое регистрируется нанесенным на испытываемую деталь (после ее намагничивания или в присутствии намагничивающего поля) магнитным порошком: он оседает по кромкам трещины.

Ферромагнитный порошок (обычно прокаленная окись железа — крокус) применяют в сухом виде или в виде суспензии, то есть порошка, находящегося во взвешенном состоянии в трансформаторном масле или керосине (1 : 30, 1 : 50).

Для обнаружения дефектов, перпендикулярных оси детали, применяют намагничивание в поле соленоида (рис.2, а); продольных оси детали — циркулярное намагничивание (рис. 2, б); расположенных в различных направлениях — комбинированное намагничивание (рис. 2, в).

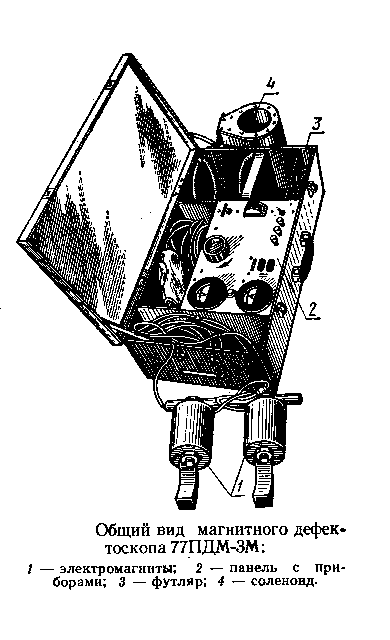

Для намагничивания деталей применяются универсальные дефектоскопы: УМД-9000 ВИАМ, М-217 ЗИЛ, ЦНВ-3, ЦНИИТМАШ, 77ПМД-ЗМ и др.

Наиболее удобен переносный дефектоскоп 77ПМД-ЗМ (рис. 9). Электропитание дефектоскопа осуществляется от источника постоянного тока напряжением 26 или 52 В либо переменного тока напряжением 220 В. Намагничивание можно проводить в поле катушки соленоида 4, пропуская ток через деталь или укладывая ее на полюса электромагнитов 1.

С помощью дефектоскопа типа МК (магнитный карандаш) можно выявлять трещины на небольших участках поверхности детали. При перемещении магнита с притянутым к нему порошком по контролируемой поверхности на невидимых трещинах детали откладывается хорошо заметный валик из порошка.

После магнитной проверки деталь следует размагнитить, для чего ее помещают внутрь катушки соленоида, а затем постепенно выносят за пределы действия магнитного поля или уменьшают ток в соленоиде от максимума до нуля.

В последнее время на основе использования изменений магнитного потока при различном состоянии металла разрабатывается оборудование для неразрушающих методов контроля, с помощью которых можно определить наличие поверхностных и подповерхностных трещин, усталостных повреждений и изменение твердости поверхности детали.

Рис. 3. Общий вид магнитного дефектоскоп 77ПМД-ЗМ:

1- электромагниты;

2- панель с приборами;

3- футляр;

4-соленоид.

Капиллярные методы основаны на явлении капиллярного проникновения смачивающей жидкости в поверхностные трещины, поры и т. д. К этим методам относится, например, люминесцентный, который применяют для выявления поверхностных трещин и пор в деталях, выполненных из немагнитных материалов.

Люминофоры (минеральные масла или кристаллические вещества в виде порошка — дефектоль, антрацен и др.) наносят на поверхность деталей. После некоторой выдержки (15...20 мин) люминофор проникает в трещины, а с поверхности детали его удаляют протиркой древесными опилками и волосяными щетками. Очищенную поверхность обдувают воздухом и наносят на нее проявляющее вещество (углекислый магний, тальк или силикагель). После этого детали осматривают в затемненном помещении на установках ЛЮМ-1, ЛД-4 и других в лучах ультрафио¬летового света через ультрафиолетовый светофильтр. Под действием ультрафиолетовых лучей люминофоры в местах расположения трещин начинают светиться.

Для выявления трещин на ферромагнитных сплавах, имеющих темную поверхность, применяется магнитолюминесцентная дефектоскопия. Этот метод отличается от магнитного тем, что к суспензии добавляется люминофор.

Трещины можно обнаружить и с помощью керосина. Деталь смачивают 10...30 мин керосином и вытирают досуха. Затем на поверхность наносят тонкий слой мела или каолина. После высыхания обмазки керосин, выходя из капиллярной трещины, смачивает обмазку и показывает расположение трещины.

Ультразвуковая дефектоскопия основана на способности ультразвуковых колебаний распространяться в различных материалах на большие расстояния в виде направленных пучков (лучей), и отражаться от поверхности дефектов или ослабляться ими. Измеряя время от момента посылки импульсов до момента их приема после отражения, можно определить расстояние до дефекта и его величину.

Для контроля качества деталей применяют дефектоскопы УЗД-7Н, ДУК-13ИМ, ДСК-1 и др.

Практическая часть.

1.Схематично начертить рабочее место диагноста.

2.Обозначте на схеме оборудование и инструмент.

Отчет о работе

В отчете отразить:

1. Наименование работы, цель работы, задание.

2. Пояснения к работе и порядок ее выполнения, оборудование.

3. Теоретическую и практическую части.

4.Сделать выводы о проделанной работе.

Вопросы для самопроверки

Порядок выполнения операций при диагностике.

Оборудование для диагностики.

Организация труда слесаря диагноста.

Охрана труда при диагностики автомобиля.

Практическая работа №15

Организация рабочего места аккумуляторщика.

Цель работы

Научиться производить организацию рабочего места аккумуляторщика.

Место проведения: учебный кабинет.

Виды самостоятельной работы

1. Изучение литературы по заданной теме.

2. Работа со справочной литературой.

3. Изучение методических указаний.

4. Подготовка отчета по лабораторному занятию.

Задание

1. Изучить оборудование для разборочных и сборочных работ.

2. Произвести планировку рабочего места для слесаря разборочных и сборочных работ .

Предварительная подготовка к выполнению лабораторной работы

Изучить литературу.

Пояснение к работе и порядок ее выполнения.

Ремонт стартерных аккумуляторных батарей

Аккумуляторные батареи ремонтируют при обнаружении внешних дефектов (выломы, трещины и потение стенок баков; выломы, трещины и срыв резьбы крышек аккумуляторов; повреждение и отслаивание заливочной мастики), а также при наличии признаков, свидетельствующих о неисправности пластин, перегородок баков и сепараторов аккумуляторов: быстрое падение напряжения при испытании нагрузочной вилкой; аккумулятор плохо принимает зарядку; напряжение в конце зарядки не превышает 2,5 В (вместо нормальных 2,65, ..2,75 В); более раннее, чем у исправного аккумулятора, выделение газов (кипение) при зарядке; малое повышение плотности электролита даже после длительной зарядки; слабое газовыделение или отсутствие его в конце зарядки; быстрое повышение температуры электролита во время зарядки; быстрая потеря заряда у батареи при эксплуатации; помутнение и коричневая окраска электролита; повышенный саморазряд, то есть саморазряд батареи более 1 % емкости в сутки при температуре 20°С.

Во избежание полного выхода из строя пластин неисправные аккумуляторы батареи должны быть сданы в ремонт не позднее чем через месяц после снятия с эксплуатации.

Дефекты и ремонт деталей аккумуляторов.

Сосуды стэртерных аккумуляторов батарей могут иметь выломы, трещины и пористость станок и перегородок. Трещины и пористость наружных стенок и внутренних перегородок сосуда могут быть выявлены при осмотре и испытании током от электросети напряжением 110...220 В. При этом в сосуд и ванну заливают электролит плотностью 1040... 1080 кг/м8 и опускают в него свинцовые пластины по обе стороны испытуемой стенки. При наличии пористости стрелка вольтметра отклонится от нулевого положения.

Сосуды с пористыми стенками заменяют. Трещины можно устранить, заливая их различными материалами. Концы трещины предварительно засверливают сверлом диаметром 3 мм, а с ее кромок снимают фаску под углом 90...120° на глубину, равную 2/3 толщины стенки.

Поверхность сосуда на расстоянии 15...20 мм от трещины и фаски зачищают абразивной бумагой и обезжиривают ацетоном или бензином.

Для заполнения трещины могут применяться расплавленный хлорвинил, полистирол, растворенный в дихлорэтане, этилацетате или растворителе КР-30, клеевые составы на основе эпоксидных смол и другие материалы.

Деревянные сепараторы при ремонте батареи заменяют. Сепараторы из пористой пластмассы, не имеющие трещин и выломов, могут быть оставлены для повторного использования.

Пластины подвергаются сульфитации, короблению, разрушению и разрыхлению активной массы и др.

Пластины покрываются белым крупнокристаллическим налетом сернокислого свинца, в результате чего затрудняется проникновение электролита к активной массе, увеличивается электрическое сопротивление аккумулятора, уменьшается его емкость. Если сульфитация не очень глубокая, ее можно удалить проведением продолжительного заряда слабым током (до 0,03...0,05 емкости) при пониженной плотности электролита или другим способом, который состоит в том, что батарею разряжают до напряжения 1,7 В, сливают электролит и заменяют его дистиллированной водой или слабым электролитом (1030...1050 кг/м3), затем заряжают током, равным 0,03... 0,05 емкости, пока плотность электролита не повысится до 1100 кг/мя и напряжение не поднимется до 2,3...2,4 В. Сливают электролит и вновь повторяют все операции. Циклы повторяют 3...4 раза, пока не перестанет повышаться плотность электролита.

Применяют также химические способы для устранения сульфатации, например из заряженного аккумулятора сливают электролит и заливают на 40...60 мин водно-аммиачный раствор трилона Б (2% трилона Б, 5% аммиака, остальное вода). После слива раствора аккумулятор промывают дистиллированной водой, заливают электролит нормальной плотности и заряжают аккумулятор. Пластины, покрытые сульфатом более чем на 50%, выбраковывают.

Коробление пластин. При величине коробления до 3 мм пластины правят прессом во влажном состоянии усилием 30 кН. Во время правки между пластинами и снаружи ставят деревянные прокладки.

Пластины, имеющие величину коробления более 3 мм, бракуют. Разрушение, разрыхление и выпадение активной массы из решеток. Отрицательные пластины выбраковывают при поломке решетки или ее кромок, наличии сквозных трещин на 20 ячейках в разных местах или на 10 ячейках, расположенных рядом, при опесочивании активной массы. Отрицательные пластины с разбухшей активной массой опрессовывают усилием 30...50 кН одновременно по 5...7шт., устанавливая с обеих сторон каждой пластины бумажные прокладки и металлические пластинки толщиной не менее 7 мм.

Положительные пластины выбраковывают при поломке решетки или ее кромок, растрескивании активной массы и выпадении ее более чем из 7 ячеек.

Облом ушков и отрыв пластин от бареток. Неисправность устраняют наплавкой ушка с приваркой его к пластине в специальном шаблоне с последующей обработкой до заданных размеров.

При ремонте и сборке аккумуляторных батарей наплавку ушков пластин, приварку их к баретке и другие сварочные и наплавочные работы проводят бензо- или газовоздушным пламенем. Эти работы можно проводить также дуговой сваркой при помощи угольного электрода.

Источниками тока являются исправные аккумуляторные батареи емкостью не менее 135 А-ч, понижающие трансформаторы и др. Напряжение 8...12В,сила тока 100. ..125 А. В качестве флюса применяют стеарин или парафин.

Крышки аккумуляторов, имеющие трещины, выломы и сорванную резьбу, заменяют.

Сборка аккумуляторной батареи.

При сборке аккумуляторной батареи, следует подбирать пластины, одинаковые по внешнему виду и отработанному времени.

Подобранные пластины собирают в полублоки положительных и отрицательных пластин. Количество пластин должно соответствовать марке батареи. Пластины в полублоки и полублоки с баретками соединяют в специальном шаблоне — кондукторе.

Полублоки положительных и отрицательных пластин собирают в блоки и между пластинами прокладывают сепараторы. Гладкой стороной сепараторы ставят к отрицательным пластинам, а ребристой — к положительным (ребра должны быть расположены вертикально). Собранные блоки устанавливают в сосуд так, чтобы у соседних аккумуляторов рядом располагались выводные штыри разной полярности. После этого ставят предохранительные щитки и крышки аккумуляторов. В канавки между крышками, крышками и стенками сосуда помещают уплотнительные прокладки из кислотостойкой резины или асбестового шнура и заливают канавки разогретой мастикой. Заливочная мастика приготавливается из нефтяного битума № 5 (73...78%) и масла ЛЖ-22, МС-20 или МС-14 (21.,.22%) путем варки смеси в течение 3...4 ч при температуре 18О...22О"С. При использовании старой мастики ее перед плавкой нейтрализуют щелочью и промывают водой. Затем накладывают межэлементные перемычки, проложив вокруг втулок асбестовый шнур, и сваривают их с втулками крышек и штырями бареток свинцом. На крайние выводные штыри накладывают формочки и наплавляют в них на торцы втулок и штырей свинец, образуя полюсные наконечники (наконечник на положительном полюсном штыре должен быть большего диаметра), а затем клеймят на наконечниках знаки полярности.

Приготовление электролита и зарядка батарей.

Электролит приготавливают из аккумуляторной серной кислоты (ГОСТ 667—73) плотностью 1830 кг/м3 (1,83 г/см3) и дистиллированной воды в керамической, эбонитовой, свинцовой или освинцованной посуде. В сосуд сначала заливают воду, а затем постепенно кислоту с непрерывным перемешиванием.

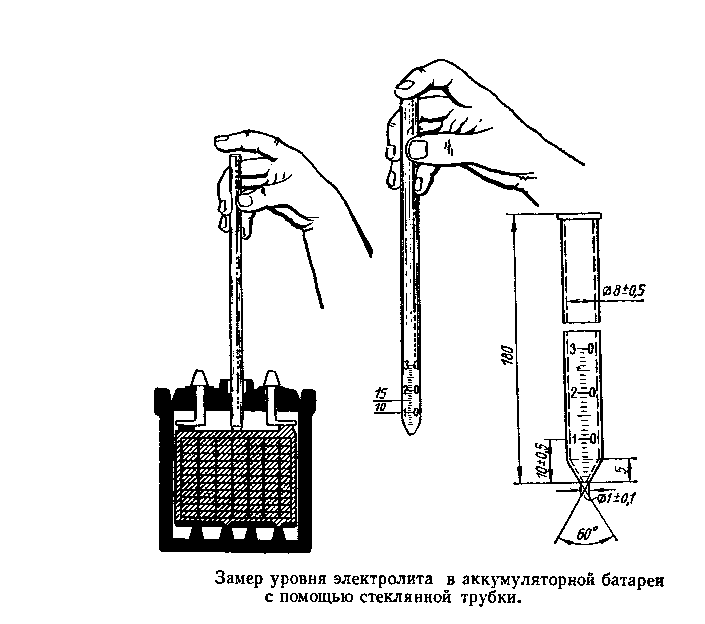

Если при ремонте батареи блоки составлены из заряженных пластин, то заливают электролит плотностью 1240 кг/м3 (0,295 л серной кислоты на 1 л воды). Если блоки составлены из пластин, разряженных перед разборкой, то заливают электролит плотностью 1120 кг/м1 (0,П2 л кислоты на 1 л воды).