ОБЛАСТНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«СМОЛЕНСКАЯ АКАДЕМИЯ ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ»

Сафоновский филиал областного государственного бюджетного

профессионального образовательного учреждения

«Смоленская академия профессионального образования»

(Сафоновский филиал ОГБПОУ СмолАПО)

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по выполнению лабораторных работ по дисциплине «Техническая механика» для студентов специальностей 15.02.08 Технология машиностроения, 15.02.07 Автоматизация технологических процессов и производств (по отраслям), 18.02.13 Технология производства изделий из полимерных композитов.

Составитель: Савельева Людмила Николаевна

Сафоново, 2020 г.

| Организация-разработчик: Сафоновский филиал областного государственного бюджетного профессионального образовательного учреждения «Смоленская академия профессионального образования» (Сафоновский филиал ОГБПОУ СмолАПО)

|

| Разработчик: Л.Н.Савельева, преподаватель Сафоновского филиала ОГБПОУ СмолАПО

Согласовано с работодателем: ОАО «Теплоконтроль», главный технолог А.А. Кушарев

Рассмотрено цикловой комиссией машиностроения Протокол №11 от «14» мая 2020 г.

Рассмотрено методическим советом Сафоновского филиала областного государственного бюджетного профессионального образовательного учреждения «Смоленская академия профессионального образования» Протокол №10 от «21» мая 2020 г.

|

Пояснительная записка

Методические указания по дисциплине «Техническая механика» для выполнения лабораторных работ созданы в помощь для студентов при подготовки к лабораторным работам, их проведению и правильного составления отчетов.

Приступая к выполнению лабораторной работы, студенты должны внимательно прочитать цель и задачи занятия, ознакомиться с требованиями к уровню подготовки в соответствии с федеральными государственными стандартами, краткими теоретическими и учебно-методическими материалами по теме лабораторной работы, ответить на вопросы для закрепления теоретического материала.

Все задания к лабораторной работе должны выполняться в соответствии с инструкцией, анализом полученных в ходе занятия результатов по приведенной методике.

Отчет о лабораторной работе должен выполняться по приведенному алгоритму, опираясь на образец.

Наличие положительной оценки по лабораторным работам необходимо для получения зачета по дисциплине или допуска к экзамену.

Содержание

| 1.Требования по выполнению и оформлению лабораторных работ | 5 |

| 2. Лабораторная работа № 1. Испытание материалов на растяжение. | 6 |

| 3.Лабораторная работа № 2. Влияние модуля упругости материала, момента инерции его поперечного сечения на деформацию образца при статических испытаниях на изгиб. | 16 |

| 4. Лабораторная работа № 3. Изучение цилиндрического зубчатого редуктора. | 27 |

| 5. Лабораторная работа № 4. Изучение червячного редуктора. | 31 |

| 6.Используемая литература

4 | 35 |

1 Требования по выполнению и оформлению лабораторных работ

1.1 Перед началом лабораторных занятий преподаватель проверяет знание студентами соответствующего теоретического материала. Студенты, недостаточно усвоившие его, к занятиям в лаборатории не допускаются.

1.2 К выполнению лабораторных работ студенты допускаются после проведения инструктажа по технике безопасности. Студенты, нарушившие правила техники безопасности, немедленно удаляются с лабораторного занятия и считаются пропустившими его. Студент несет материальную ответственность за поломки и повреждения, возникшие по его вине.

1.3 Вся лабораторная проработка (наблюдения, вычисления и пр.) производится каждым студентом самостоятельно.

1.4 Отчеты лабораторных работ должны заполняться и оформляться во время занятий. Все схемы и рисунки выполняются с помощью линейки и карандаша.

1.5 Вычисления следует производить с помощью калькулятора или персонального компьютера.

1.6 Лабораторная работа считается выполненной при наличии подписи преподавателя.

5

Лабораторная работа № 1

Испытание материалов на растяжение

Цель работы: Изучить поведение материала при растяжении до разрушения.

Получить диаграмму растяжения, установить механические характеристики материала образца, предел прочности, предел текучести, остаточное относительное удлинение при разрыве.

| Оборудование: Универсальная установка для статических испытаний материалов WP300; Набор образцов; Штангенциркуль Студент должен уметь: -производить расчеты механических передач и простейших сборочных единиц, -читать кинематические схемы, -определять напряжения в конструкционных элементах. знать: -основы технической механики; - виды механизмов, их кинематические и динамические характеристики; - методику расчета элементов конструкций на прочность, жесткость и устойчивость при различных видах деформации, -основы расчетов механических передач и простейших сборочных единиц общего назначения.

6

-

Выполнение работы и обработка результатов

|

Испытания проводятся на универсальной установке для статических испытаний материалов WP300. Конструкция установки позволяет проводить спектр различных экспериментов, требующих наличия растягивающих или сжимающих усилий. Компактные размеры установки и небольшой вес делают ее мобильной и позволяют устанавливать на обыкновенных столах.

Необходимые для проведения испытаний нагрузки обеспечиваются силовым гидроцилиндром за счет подаваемого в него масла под давлением, которое создается насосом с ручным приводом и контролируется по динамометру часового типа.

Все вспомогательные приборы и приспособления крепятся к элементам базиса установки, что позволяет быстро трасформировать ее для проведения различных экспериментов.

При проведении испытаний на образец материала подается одноосная растягивающая нагрузка, в результате чего нормальное напряжение в поперечном сечении образца распределяется равномерно в направлении оси.

Для того чтобы определить сопротивление материала, нагрузку на образец плавно увеличивают до момента его разрыва. Величина максимальной силы, приложенной к образцу во время испытания Fв, является показателем сопротивления материала. Так называемое сопротивление растяжению Rm рассчитывается из отношения максимально приложенной силы Fв к значению начального поперечного сечения образца Ао:

Rm = Fв / Ао

Максимальное значение приложенной к образцу нагрузки определяется по указателю максимальной силы на динамометре (красная стрелка), либо на экране ПК.

7

Относительное удлинение при разрыве А показывает на сколько процентов удлиняется образец, прежде чем разорвется:

А = (Lu – Lo / Lo) х 100%

Для измерения удлинений на испытательных образцах ставят две контрольные метки. После разрыва два конца образца плотно соединяют друг с другом в месте разрыва и замеряют расстояние между этими метками.

Рисунок 1- Испытательная машина

Испытания проводятся на образцах из различных материалов: алюминия, меди, латуни и стали.

Диаметр образцов равен 6 мм, а их начальное поперечное сечение равно:

Ао = 36 х 3,14 / 4 = 28,27 (кв.мм)

Начальная длина всех образцов равна 30 мм.

8

Рисунок 2 – Образцы для испытаний

Таблица 1 - Записи результатов проведения эксперимента

| Измеряемые величины |

| Номер образца | Материал | Максимальное значение силы, кН | Длина образца после разрыва, мм |

| 1 | AlMgSi0.5 | 6,7 | 35,2 |

| 2 | E-Cu58 | 11,0 | 33,8 |

| 3 | CuZn39Pb3 | 14,45 | 33,4 |

| 4 | 9 SMn 28 | 16,8 | 34,6 |

Данные, полученные в результате испытания, сравниваются с данными, приводимыми в справочной литературе:

Таблица 2 – Сравнительные данные параметров

| Параметры прочности |

| Номер образца | Материал | Предел прочности Rm , Н/мм (кв.) | Относительное удлинение при разрыве А, % |

|

|

| Измерено | В литературе | Измерено | В литературе |

| 1 | AlMgSi0.5 | 237 | 220 | 17,3 | 12 |

| 2 | E-Cu58 | 389 | 300-370 | 12,6 | 8 |

| 3 | CuZn39Pb3 | 511 | 510 | 11,3 | 11 |

| 4 | 9 SMn 28 | 594 | 550-800 | 15,3 | 6 |

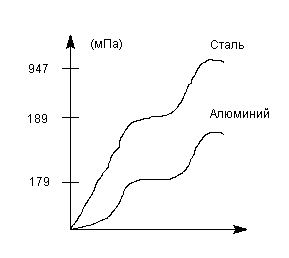

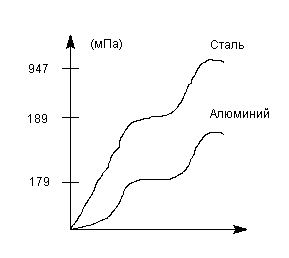

Зависимость деформации образцов от возникших в нем напряжений представлены в виде диаграммы «деформация-напряжение», на основании

9

которых получены данные о механических свойствах исследуемого материала.

Анализ диаграмм, полученных для разных материалов, позволяет сравнивать показатели их прочности. Помимо измерения сопротивления растяжению Rm, диаграмма позволяет исследовать и предел пропорциональности Rр – максимальную величину деформации, при которой еще выполняется закон Гука, то есть величину, при которой деформация тела с модулем упругости Е прямо пропорциональна напряжениям:

e = σ / Е

Период деформирования от начала испытания до момента достижения предела пропорциональности принято называть упругой деформацией. При снятии нагрузки в этом интервале деформация тела полностью исчезает. При превышении предела пропорциональности, деформация более не является пропорциональной нагрузке.

Одним из важнейших показателей механических свойств материала является критическая точка Rе. Начиная с этой точки, материал подвергается непрерывной пластической деформации, которая сохраняется даже при снижении нагрузки.

У некоторых материалов, таких как отожженная сталь, после прохождения критической точки начинается площадка текучести металла – образец продолжает удлиняться без дальнейшего увеличения нагрузки.

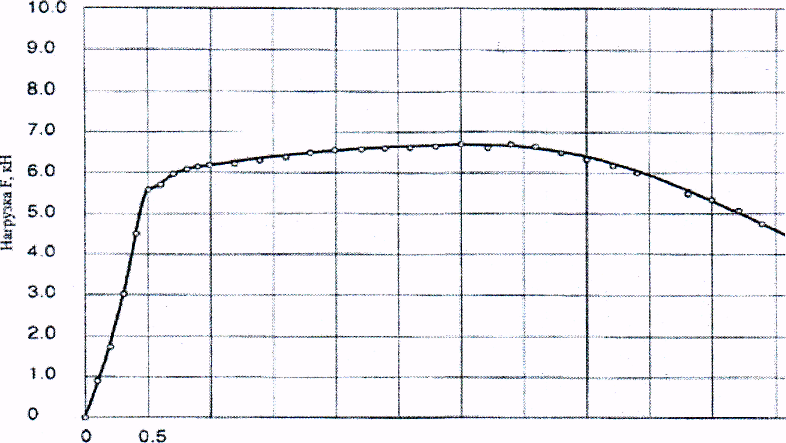

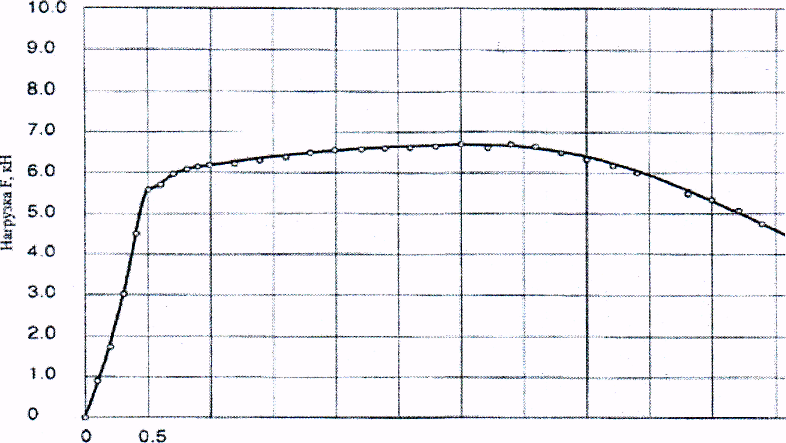

Таблицв 3 - Результаты испытаний для материала - алюминий AlMgSi0.

| Испытание на растяжение Образцы для растяжения В 6х 30 Материал: алюминий AlMgSi0.5 |

| Удлинение Lu – Lo, /10-2 мм | Сила, кН | Удлинение Lu – Lo, / 10-2 мм | Сила, кН |

| 10 | 0,9 | 260 | 6,6 |

| 20 | 1,75 | 280 | 6,65 |

| 30 | 3,0 | 300 | 6,7 |

| 40 | 4,5 | 320 | 6,6 |

| 50 | 5,6 | 340 | 6,7 |

| 60 | 5,7 | 360 | 6,7 |

| 70 | 6,0 | 380 | 6,5 |

| 80 | 6,1 | 400 | 6,3 |

| 90 | 6,15 | 420 | 6,2 |

| 100 | 6,2 | 440 | 6,0 |

| 120 | 6,25 | 460 | 5,8 |

| 140 | 6,3 | 480 | 5,5 |

| 160 | 6,4 | 500 | 5,3 |

| 180 | 6,5 | 520 | 5,1 |

| 200 | 6,55 | 540 | 4,75 |

| 220 | 6,55 | 560 | 4,4 |

| 240 | 6,6 |

|

|

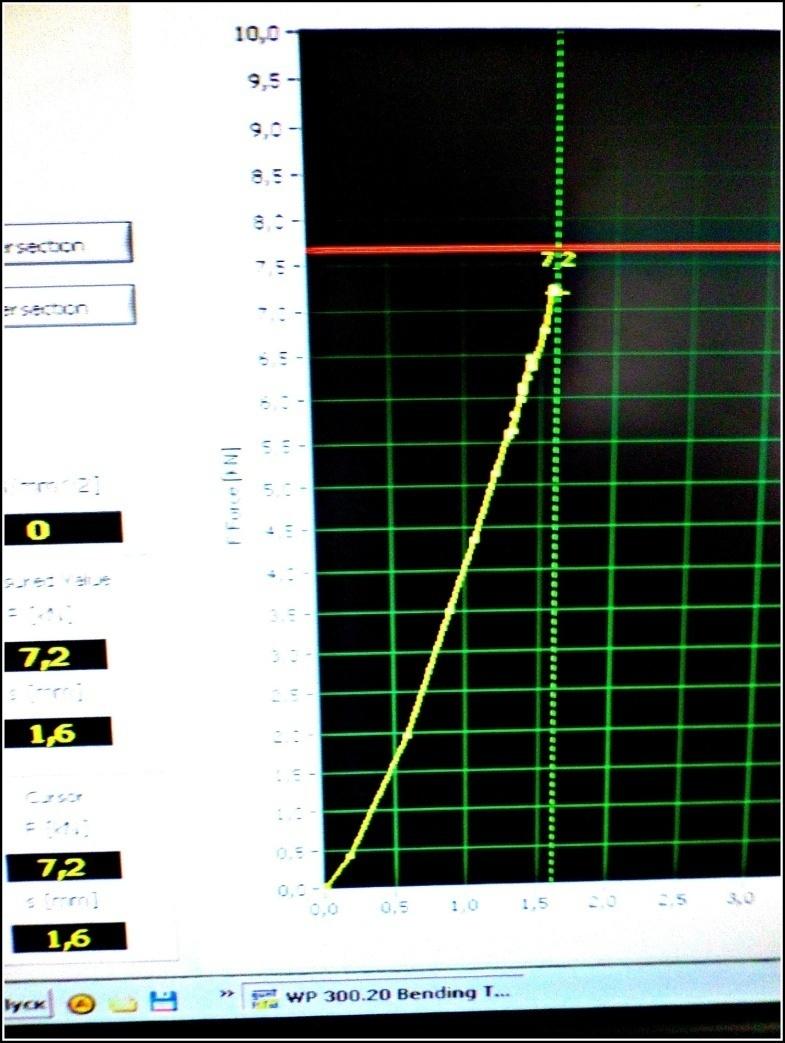

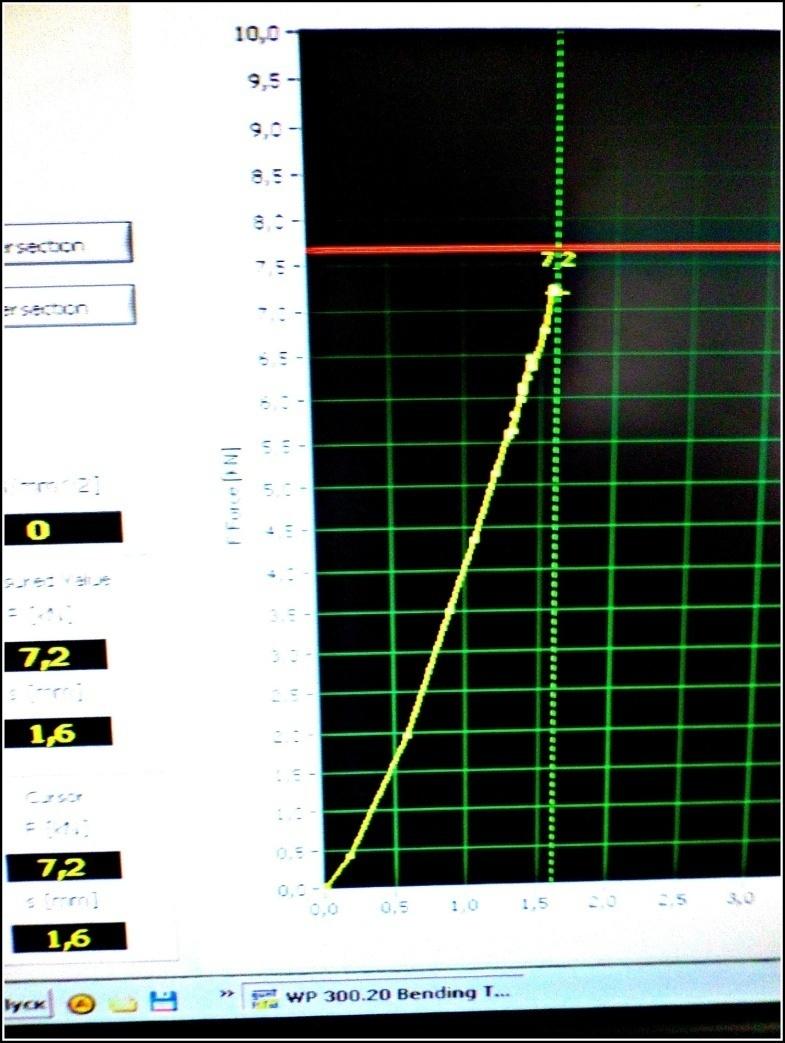

Диаграмма зависимости удлинения от нагрузки для образцов, выполненных из алюминия AlMgSi0.5

Рисунок 3 – Диаграмма зависимости удлинения от нагрузки

На условной диаграмме растяжения отмечены точки, соответствующие механическим характеристикам, которые могут быть получены прн статических испытаниях на растяжение.

— предел пропорциональности — наибольшее напряжение, до достижения которого справедлив закон Гука;

11

— предел упругости — наибольшее напряжение, до достижения которого в образце не возникает остаточных деформаций;

— предел текучести — напряжение, при котором происходит рост пластических деформаций образца при практически постоянной нагрузке *;

— предел прочности (или Временное сопротивление) — условное напряжение, соответствующее наибольшей нагрузке, выдерживаемой образцом до разрушения.

Можно пользоваться и таким определением: предел прочности это отношение максимальной силы, которую способен выдержать образец, к начальной площади его поперечного сечения.

В момент разрыва образца истинное, т. е. отнесенное к действительной, а не к начальной площади сечения образца, среднее напряжение в наиболее тонком месте шейки существенно выше предела прочности понятия «предел прочности» и «временное сопротивление» не совсем тождественны. Первое из них относится к случаю, когда образец разрушается без образования шейки, что характерно для хрупких материалов. Второе относится к пластическим материалам, на образцах из которых перед разрушением появляется шейка.

Числовые значения пределов пропорциональности и упругости для большинства материалов почти совпадают, но физический смысл этих характеристик, конечно, различен.

После разрыва образца замеряют его диаметр в наиболее тонком месте шейки вычисляют соответствующую площадь сечения А и определяют относительное остаточное уменьшение площади начального сечения образца при разрыве: эта механическая характеристика служит для оценки пластичности материала.

Полная деформация образца состоит из двух частей — упругой, исчезающей после снятия нагрузки, и остаточной (пластической).

12

Упругая деформация и при напряжениях, больших предела пропорциональности, может быть определена по закону Гука, это следует из того, что линия разгрузки — прямая.

Параллельность этой линии начальному участку диаграммы. указывает, что модуль упругости Е при разгрузке имеет то же значение, что и при нагружении в пределах справедливости закона Гука.

Если подвергнуть повторному нагружению образец, который был предварительно растянут до возникновения в нем напряжений, больших предела текучести, то оказывается, что линия нагрузки практически совпадает с линией разгрузки, а часть диаграммы, лежащая левее точки, от которой производилась разгрузка, не повторяется. Таким образом, в результате предварительной вытяжки материала за предел текучести его свойства изменяются: повышается предел пропорциональности и уменьшается пластичность. Это явление называют наклепом. В определенном смысле можно говорить, что в результате наклепа материал упрочняется.

По диаграмме растяжения можно судить и о пластичности металла, которая характеризуется относительным удлинением после разрыва и относительным сужением площади сечения у образца.

Модуль упругости E определяет жесткость материала: интенсивность увеличения напряжения по мере увеличении упругой деформации. Физический смысл Е сводится к тому, что он характеризует сопротивляемость металла упругой деформации.

Модуль упругости практически не зависит от структуры металла и определяется силами межатомной связи. Все другие механические свойства являются структурно чувствительными и изменяются в зависимости от структуры в широких пределах.

13

Контрольные вопросы:

-

На каком участке образца происходят основные деформации удлинения? Как это наблюдается на образце? Какие нагрузки фиксируются в этот момент?

-

Объясните, почему после образования шейки дальнейшее растяжение происходит при все уменьшающейся нагрузке?

-

Перечислите механические характеристики, определяемые в результате испытаний материала на растяжение. Укажите характеристики прочности и пластичности.

-

Дайте определение предела пропорциональности.

-

Дайте определение предела упругости.

-

Дайте определение предела текучести.

-

Дайте определение предела прочности.

-

Как определить предел текучести при отсутствии площадки текучести? Покажите, как это сделать, по конкретной диаграмме.

-

Какие деформации называются упругими, какие остаточными? Укажите их на полученной в лабораторной работе диаграмме растяжения стали.

14

Отчет выполнения работы № 1

1. Образец укрепить в захватах машины.

2. Штангенциркулем измерить длину образца.

3. Включить машину.

4. В процессе испытания образца снять показания, измеряющих величину силы нагружения и удлинения образца.

5. После разрыва образца выключить машину.

6. Измерить длину образца после разрыва и диаметр в месте сужения.

7. Данные наблюдений и измерений записать в таблицу.

8. Построить диаграмму растяжения.

Таблица результатов

| № | Материал образца | Нагрузка при текучести | Нагрузка при разрыве. | Абсолютное удлинение. | Предел текучести. | Предел прочности | Относительное удлинение. |

| 1

2 | Сталь

Алюминий |

|

|

|

|

|

|

Диаграмма растяжения:

Вывод:

15

Практическая работа № 2

Влияние модуля упругости материала, момента инерции его поперечного сечения на деформацию образца при статических испытаниях на изгиб

Цель работы: Повышение эффективности использования сталей и сплавов, эксплуатирующихся при статических нагружениях путем разработки и внедрения комплекса методов механических испытаний материалов на основе исследования процесса разрушения методами механики разрушения.

Задачи:

- теоретически и экспериментально исследовать методы определения механических характеристик сплавов различного состава и структуры с целью обеспечения и обоснования единого подхода к изучению процесса разрушения при статических условиях нагружения для определения безопасных, против хрупкого разрушения, условий эксплуатации;

- исследовать и обобщить взаимосвязи различных критериев достоверности определения критического коэффициента интенсивности напряжения (Кк) при статическом нагруженни компактных образцов из различных сплавов на растяжение и использования их для построения обобщающих диаграмм;

| Оборудование: Универсальная установка для статических испытаний материалов WP300; Набор образцов; Штангенциркуль Студент должен уметь: -производить расчеты механических передач и простейших сборочных единиц, -читать кинематические схемы, -определять напряжения в конструкционных элементах. 16 знать: -основы технической механики; - виды механизмов, их кинематические и динамические характеристики; - методику расчета элементов конструкций на прочность, жесткость и устойчивость при различных видах деформации, -основы расчетов механических передач и простейших сборочных единиц общего назначения.

Выполнение работы и обработка результатов

|

Рисунок 4 – Установка для выполнения работы

Испытания проводятся на универсальной установке для статических испытаний материалов WP300. Образцы из материала:: AlMgSi0.5 F22 - алюминиевый деформируемый сплав, 9 SMn 28 - автоматная сталь.

17

Образцы для испытания прямоугольного поперечного сечения размерами 40х12 мм, длиной 320 мм.

Компьютерная система записи данных измерений дает возможность записи данных измерений, программное обеспечение позволит выводить на дисплей диаграммы, таблицы учетных записей, а так же редактирование и создание отчетов, сохранение и распечатывание полученной информации.

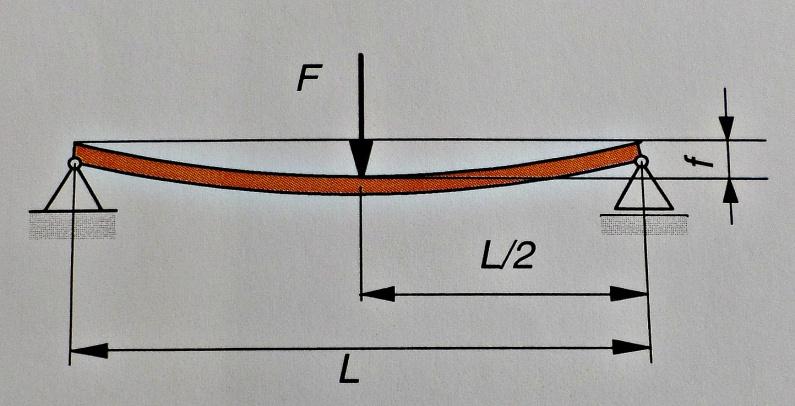

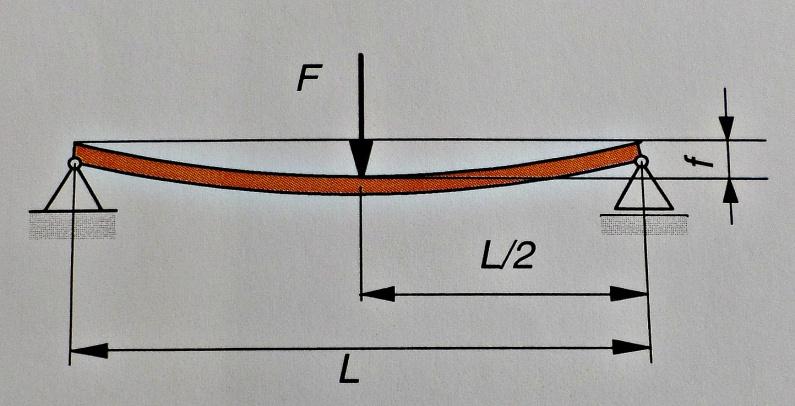

При испытаниях на изгиб применяется схема нагружения образца, лежащего на неподвижных опорах: нагрузка прикладывается сосредоточенной силой на середине расстояния между опорами, расстояние между опорами изменяется от 300мм до 100 мм.

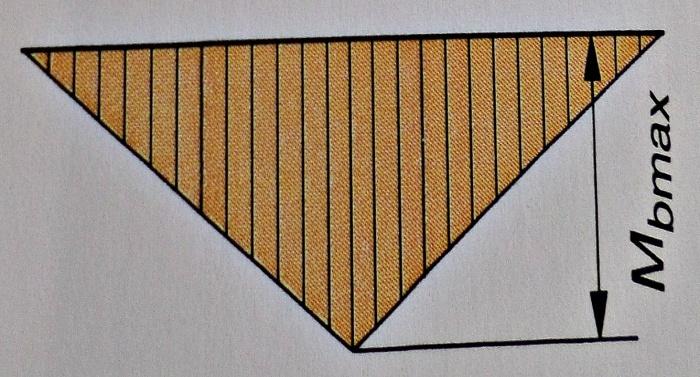

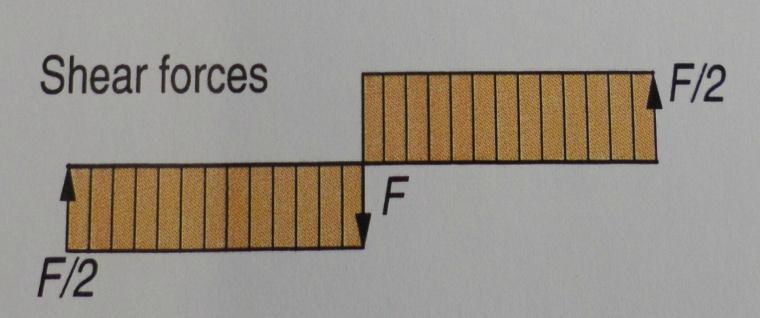

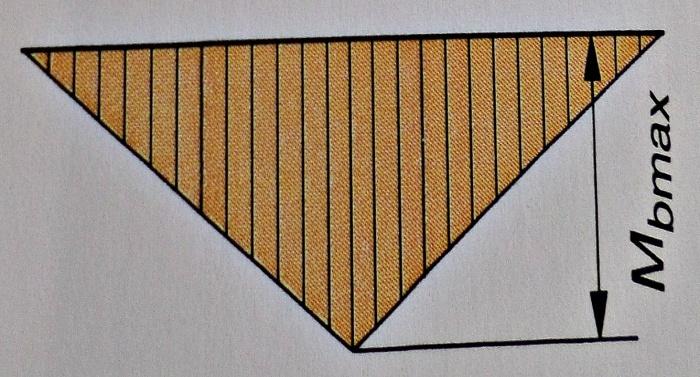

Рисунок 5 - а) схема нагружения образца; в)- эпюра поперечных сил;

с)- эпюра изгибающего момента

Деформация плоского поперечного изгиба вызывается силами, лежащими в плоскости симметрии поперечного сечения балки и направленными перпендикулярно к ее оси. Ось балки располагается в плоскости действия нагрузки.

При изгибе в широких образцах (с отношением ширины к высоте сечения более трех) создается двухосное напряженное состояние из-за затруднения поперечной деформации. Нижняя часть образца оказывается растянутой, верхняя — сжатой. К тому же напряжения, связанные с величиной изгибающего момента, различны по длине и сечению образца.

Максимальные напряжения возникают вблизи поверхности. Все это затрудняет оценку средних истинных напряжений и деформаций, строго характеризующих механические свойства при изгибе.

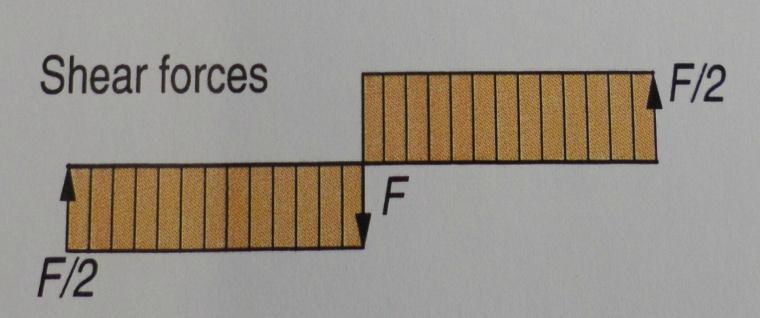

При изгибе сосредоточенной силой помимо изгибающих моментов, вызывающих нормальные напряжения, возникают перерезывающие силы Q и соответствующие им касательные напряжения, которые действуют попарно в сечениях, параллельных и перпендикулярных оси образца.

Касательные напряжения достигают максимума в центре образца, где нормальные равны нулю.

Касательные напряжения могут оказать существенное влияние на прочность и жесткость при изгибе лишь в случае короткого образца, в нашем случае эти напряжения меньше нормальных напряжений.

Отличительной особенностью испытаний на изгиб, является неравномерное распределение напряжений по сечению образца. Вследствие этого при изгибе, различают два вида предела текучести: номинальный, рассчитываемый по формулам упругого изгиба в предположении линейного распределения напряжений по сечению вплоть до достижения крайними растянутыми волокнами заданного допуска на остаточное удлинение при определении предела текучести, и реальный, учитывающий действительное

19

распределение напряжений по сечению образца при изгибе и определяемы как истинное напряжение, при котором в крайних волокнах образца возникает остаточная деформация, равная по величине заданному условному допуску. Обычно при определении пределов текучести при изгибе, также, как и при растяжении, принимается допуск на остаточное удлинение, равный 0,2%.

Номинальный предел текучести при изгибе, значение которого используется в инженерных расчетах, для большинства металлических материалов приблизительно на 20% превосходит предел текучести при растяжении.

Реальный предел текучести, используемый обычно в исследовательских целях, например, для' сопоставления сопротивления малым упруго-пластическим деформациям при разных видах нагружения, рекомендуется определять при испытании прямоугольного образца графически по диа- грамме «наибольшее нормальное напряжение — наибольший сдвиг», полученной последовательным пересчетом из диаграмм «изгибающее усилие — прогиб» и «изгибающий момент — удлинение».

Перед испытанием вычисляют наибольшую величину нагрузки, которая может быть приложена к балке, не вызывая напряжений больше допускаемых.

Проведем исследования образца

F max = (2 σ max x B x H) / 3L, где

F max – максимальная величина нагрузки;

σ max - максимальное нормальное напряжение;

В, Н – размеры поперечного сечения образца;

L – длина

20

Максимальное нормальное напряжение для стального образца 380 Н/ мм2

Максимальное нормальное напряжение для алюминиевого образца

110 Н/ мм2

F max = (2 х 380 х 40 х 122 / 3х300 = 4,66Н;

F max = (2 х 110 х 40 х 122 / 3х300 = 1,4Н

Образцы, как видно, явно не перегружены.

Таблица 4 - Экспериментальные значения прогиба стального и алюминиевого образца при длине пролета 100, 200 и 300 мм

| 9SMn28 | F max = 4,7 кН |

| L, мм | 100 | 200 | 300 |

| f, мм | 0,4 | 0,70 | 3,00 |

| AlMgSi0.5F22 | F max = 1,4 кН |

| L, мм | 100 | 200 | 300 |

| f, мм | 0,25 | 0,85 | 2,05 |

Рисунок 6 – Диаграмма испытания

21

Таблица 5 - Допускаемые нагрузки для каждого образца

| Материал | 9SMn28 | CuZn39Pb3 | AlMgSi0.5F22 |

| F max ; Н/ мм2 | 4,7 кН | !.8кН | 1,4кН |

Прогиб образца определяется по формуле:

f = (F x L3) / 48 E x I, где

f – прогиб образца;

F – максимальная нагрузка;

L – длина пролета;

E – модуль упругости материала;

I –осевой момент инерции

Момент инерции прямоугольного сечения образца с размерами

В =40мм, Н = 12мм:

I = (B x H3) / 12 = 40 х 123 / 12 = 5760 мм4

Тогда прогибы расчетные для стального образца равны:

f = 4700 х 3003 / 48 х 210000 х 5760 = 2,19 мм

f = 4700 х 2003 / 48 х 210000 х 5760 = 0,65 мм

f = 4700 х 1003 / 48 х 210000 х 5760 = 0,08 мм

Прогибы расчетные для алюминиевого образца равны:

f = 1400 х 3003 / 48 х 210000 х 5760 = 1,98 мм

f = 1400 х 2003 / 48 х 210000 х 5760 = 0,59 мм

f = 1400 х 1003 / 48 х 210000 х 5760 = 0,07 мм

Модуль упругости определяется по формуле:

E = (F x L3 ) / (4f x B x H3), где

E – модуль упругости материала;

F – максимальная нагрузка;

22

L – длина пролета;

f – прогиб образца;

В,Н – размеры поперечного сечения образца

Тогда для стального образца:

E – (4700 x 3003) / (4x 3,00 х 40 х 123) = = 193,700 Н/мм2

E – (4700 x 2003) / (4x 0,7 х 40 х 123) = = 172,100 Н/мм2

E – (4700 x 1003) / (4x 0,4 х 40 х 123) = = 73,900 Н/мм2

Таблица 6 - Полученные экспериментальные данные стального образца, которые противопоставляются расчетным

| 9SMn28 | F max = 4,7 кН |

| L, мм | 100 | 200 | 300 |

| f, мм | 0,40 | 0,70 | 3,00 |

| fрасч., мм | 0,08 | 0,65 | 2,19 |

| Е, Н/мм2 | 73,900 | 172,100 | 193,700 |

Нагрузка и результирующий прогиб берутся непосредственно из диаграммы измерений испытания на изгиб с более жесткими образцами. Образец не может быть деформирован пластически и по возможности деформируется упруго. Полученные значения экспериментальным путем подвержены ошибкам. Ошибки, вызванные при использовании образца, расположенного вертикально, очень малы и могут быть вычислены путем вычитания вычисленных значений из фактически измеренных. Жесткость образца, расположенного в вертикальном положении в несколько раз выше, чем у образца, расположенного в плоскости, прогиб уменьшается, благодаря чему деформация самой системы в измеренном прогибе имеет более высокую пропорцию, поэтому может быть использована для коррекции всех значений отклонений, измеренных во время испытания на изгиб с одинаковой нагрузкой. Для этого каждый измеренный прогиб скорректирован с учетом формулы:

f откор. = f - fв

23

f сткор - скорректированный прогиб;

f - прогиб, полученный экспериментально;

fв - деформация устройства

Ни одно устройство не является полностью неэластичным, однако оно должно оставаться в пределах диапазона упругости при допустимом использовании и не должно быть постоянно деформированным. Постоянная деформация возникает, как только устройство испытывает деформацию в пластическом диапазоне. Так как устройство рассчитано на нагрузку 20 кН, то деформация в области упругости не критична для правильной работы, но может исказить результаты измерений. Упругая деформация устройства проявляет себя как удлинение рамы при испытаниях на изгиб, а также при изгибе поперечины и двутавровой балки. Это удлинение добавляется к фактическому прогибу образца, следовательно, изгиб искажает измеренное отклонение. Из-за природы демонстрационного устройства, его упругая деформация сильнее, чем в промышленных испытательных машинах, и при изгибающей нагрузке определяется как отклонение устройства fв,, не линейно зависит от нагрузки, а точнее зависит от более высокой мощности нагрузки.

Таблица 7 – Значения упругой деформации устройства при испытании стальной балки (f, - fрасч. )

| 9SMn28 | F max = 4,7 кН |

| L, мм | 100 | 200 | 300 |

| f, мм | 0,2 | 0,2 | 0,4 |

| fрасч., мм | 0,01 | 0,06 | 0,20 |

| fв, мм | 0,19 | 0,14 | 0,2 |

Таблица 8 – Значения упругой деформации устройства при испытании алюминиевой балки (f, - fрасч. )

| AlMgSi0.5F22 | F max = 1,4 кН |

| L, мм | 100 | 200 | 300 |

| f, мм | 0,02 | 0,06 | 0,19 |

| fрасч., мм | 0,01 | 0,05 | 0,18 |

| fв, мм | 0,01 | 0,01 | 0,01 |

Таблица 9 – Значения скорректированного прогиба и модуля упругости

для стального образца

| 9SMn28 | F max = 4,7 кН |

| L, мм | 100 | 200 | 300 |

| f, мм | 0,40 | 0,70 | 3,00 |

| fв, мм | 0,19 | 0,14 | 0,2 |

| f кор, мм | 0,21 | 0,56 | 2,88 |

| Е кор, Н/мм2 | 121.400 | 200,000 | 209,600 |

Таблица 10 – Значения скорректированного прогиба и модуля упругости

для алюминиевого образца

| AlMgSi0.5F22 | F max = 1,4 кН |

| L, мм | 100 | 200 | 300 |

| f, мм | 0,25 | 0,85 | 2,05 |

| fв, мм | 0,01 | 0,01 | 0,01 |

| f кор, мм | 0,24 | 0,84 | 2,04 |

| Е кор, Н/мм2 | 21,100 | 48,200 | 67,000 |

Таблица 11 – Модуль упругости справочный и полученный экспериментальным путем при испытании образцов на изгиб

| Материал | 9SMn28 | AlMgSi0.5F22 |

| Е, Н/мм2 | 209,600 | 67,000 |

| Е справ., Н/мм2 | 210,000 | 69,000 |

Как видно из приведенных данных отклонения значений модуля упругости составляют около 3%.

Контрольные вопросы

-

Какими параметрами характеризуется деформация изгиба?

-

Для чего нужно знать величины прогибов и углов поворота сечений?

-

Что такое упругая линия балки? Как выглядит дифференциальное уравнение этой линии? Какие приняты при этом допущения?

25

-

Какие теоретические способы определения перемещений в балках вам известны? Перечислите их, укажите достоинства и недостатки их применения.

-

Перечислите, какие условные правила необходимо выполнять при использовании универсального уравнения упругой линии.

-

Чем подтверждается пропорциональность между прогибами балки и нагрузкой.

Отчет выполнения лабораторной работы № 2

1. Заполнить в рабочей тетради тему и название ЛР.

2. Отразить название оборудования и его схему.

3. Провести испытания образцов по указанной методике.

4. Заполнить таблицы испытаний образцов

5. Сделать вывод о проделанной ЛР.

6. Защитить ЛР.

26

Лабораторная работа № 3

Цилиндрические редукторы

Цель: Ознакомление с конструкцией редуктора и назначением его деталей.

Задачи:

- Используя способ измерений и расчетные формулы определить основные параметры цилиндрического зубчатого редуктора.

- Сравнить полученные результаты с данными цилиндрического зубчатого редуктора.

Оборудование и принадлежности.

-

Зубчатый цилиндрический редуктор

-

Штангенциркуль с пределами от 0 до 125 мм и от 0 до 320 мм.

-

Разводной ключ, гаечный ключ, отвертка, молоток.

Студент должен уметь:

-производить расчеты механических передач и простейших сборочных единиц,

-читать кинематические схемы,

-определять напряжения в конструкционных элементах.

знать:

-основы технической механики;

- виды механизмов, их кинематические и динамические характеристики;

- методику расчета элементов конструкций на прочность, жесткость и устойчивость при различных видах деформации,

-основы расчетов механических передач и простейших сборочных единиц общего назначения.

27

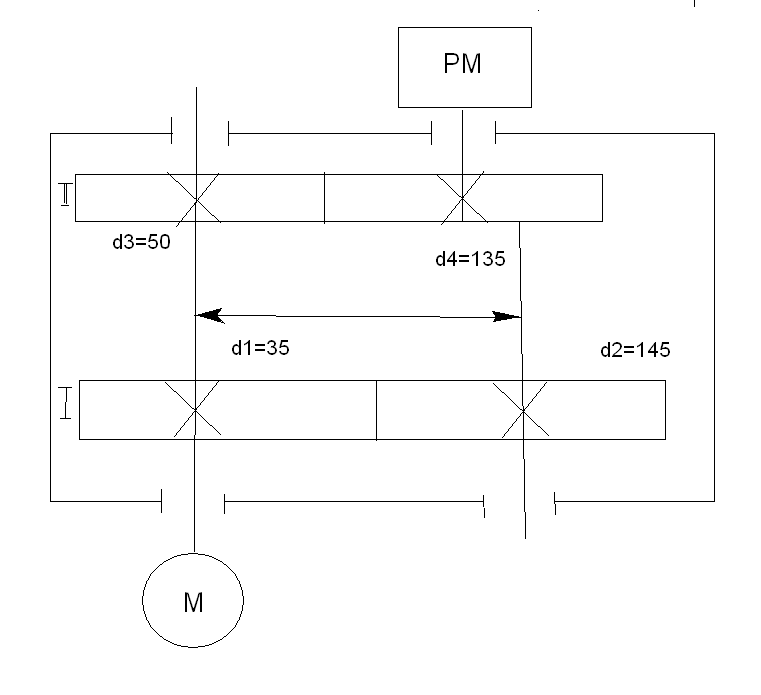

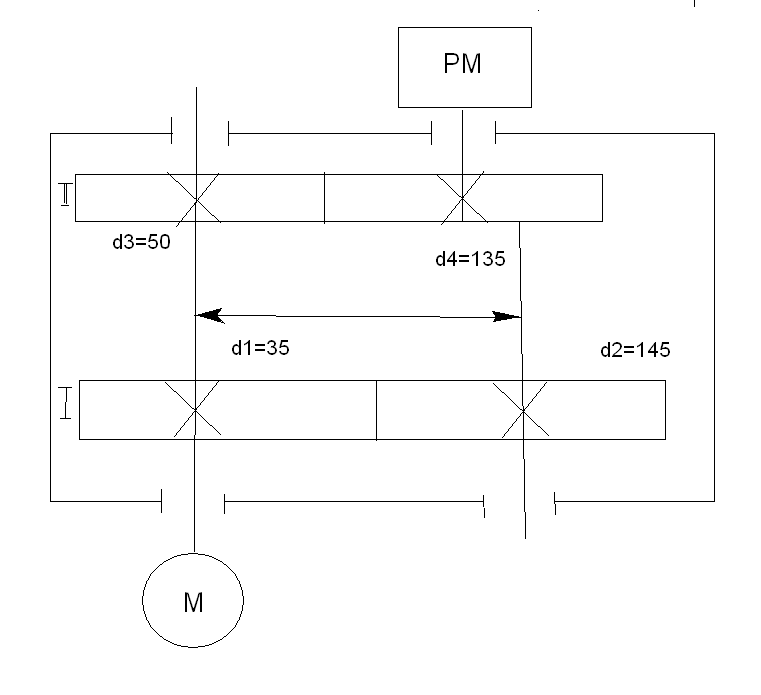

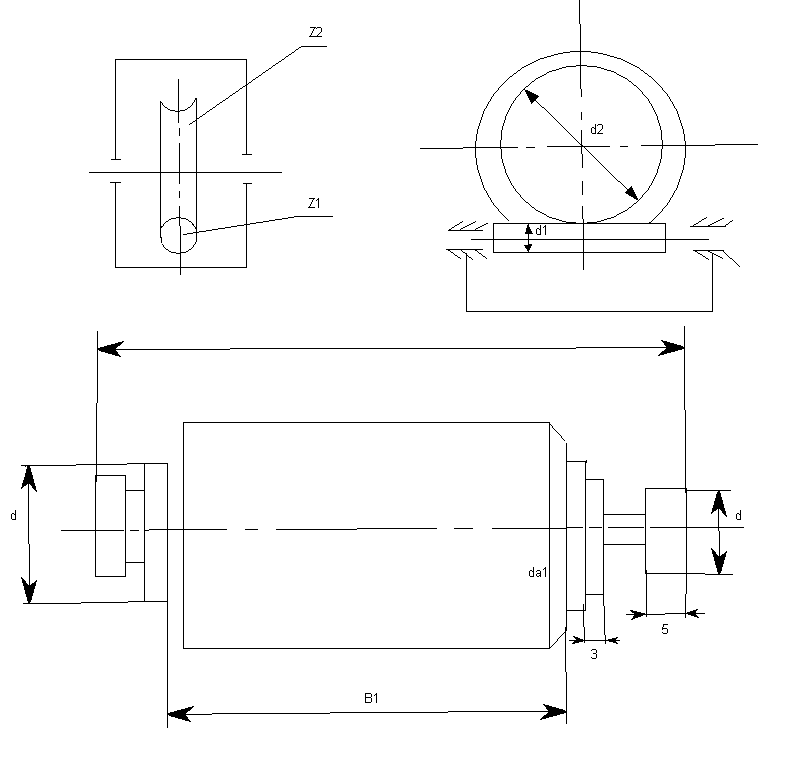

Рисунок 7 – Схема редуктора

Таблица 12 – Результаты измерения параметров

| Наименование параметров и единиц измерения | Обозначения и способ определения | Результаты измерения |

| Число зубьев | Z1 Z2 Z3 Z4 | 14 58 20 54 |

| Передаточное число | u1= Z2/ Z1 u2= Z4/ Z3 | 4,14 2,7 |

| Межосевое расстояние | aω | 9,5 мм |

| Диаметр окружностей выступов 1 и 2 ступени | da1 da2 da3 da4 | 40 мм 150 55 135 |

| 1) | 2) | 3) |

| Модуль зацепления 1 и 2 ступени | m1= da1 m2= da2/ Z2+2 | Для ведомого колеса |

| Ширина венцов колеса | b1 b2 | 25 мм |

| Межосевое расстояние | aω=d1+d2/2 | 90 мм |

Вопросы для контроля

1.Дать определение редуктора.

2.Для чего предназначен редуктор?

3.Назначение, устройство и классификация редукторов.

4. От чего зависит число ступеней редуктора?

5.Какие преимущества и недостатки имеют редукторы, выполненные по развернутой схеме; с раздвоенной ступенью; соосные и другие?

6.Перечислите детали и узлы, из которых состоит редуктор. Каково их назначение?

Отчет выполнения работы № 3

1.Гаечным ключом открутить болты, крепящие крышки подшипников. Снять крышки.

2.Открутить и снять болты крепления крышки корпуса с основанием, снять крышку корпуса. Осмотреть редуктор при снятой крышке.

3.Вынуть тихоходный вал с колесом из редуктора, и вал-шестерню со стаканом.

4. Произвести измерения:

– отметив мелом по одному зубу на колесах, вращая их, подсчитать число зубьев шестерни Z1, и колеса Z2.

– измерить внешние диаметры выступов шестерни  и колеса

и колеса  (рисунок 7), мм.

(рисунок 7), мм.

– измерить внешние диаметры впадин шестерни  и колеса

и колеса  (рисунок 7), мм.

(рисунок 7), мм.

– измерить ширину зубчатого венца колеса b2 (рисунок 6), мм.

– на внешнем торце колеса измерить высоту зуба he, мм.

5.Произвести расчеты:

6. Нарисовать схему редуктора

7.Заполнить таблицу

8.Сделать вывод

30

Лабораторная работа № 4

Червячный редуктор

Цель: Ознакомление с конструкцией и его назначением, составление кинематической схемы.

Задачи:

- Используя способ измерений и расчетные формулы определить основные параметры червячного редуктора.

- Сравнить полученные результаты с данными червячного редуктора.

Оборудование и принадлежности.

-

Червячный редуктор с нижним расположением червяка

-

Штангенциркуль с пределами от 0 до 125 мм и от 0 до 320 мм.

-

Разводной ключ, гаечный ключ, отвертка, молоток.

Студент должен уметь:

-производить расчеты механических передач и простейших сборочных единиц,

-читать кинематические схемы,

-определять напряжения в конструкционных элементах.

знать:

-основы технической механики;

- виды механизмов, их кинематические и динамические характеристики;

- методику расчета элементов конструкций на прочность, жесткость и устойчивость при различных видах деформации,

-основы расчетов механических передач и простейших сборочных единиц общего назначения.

31

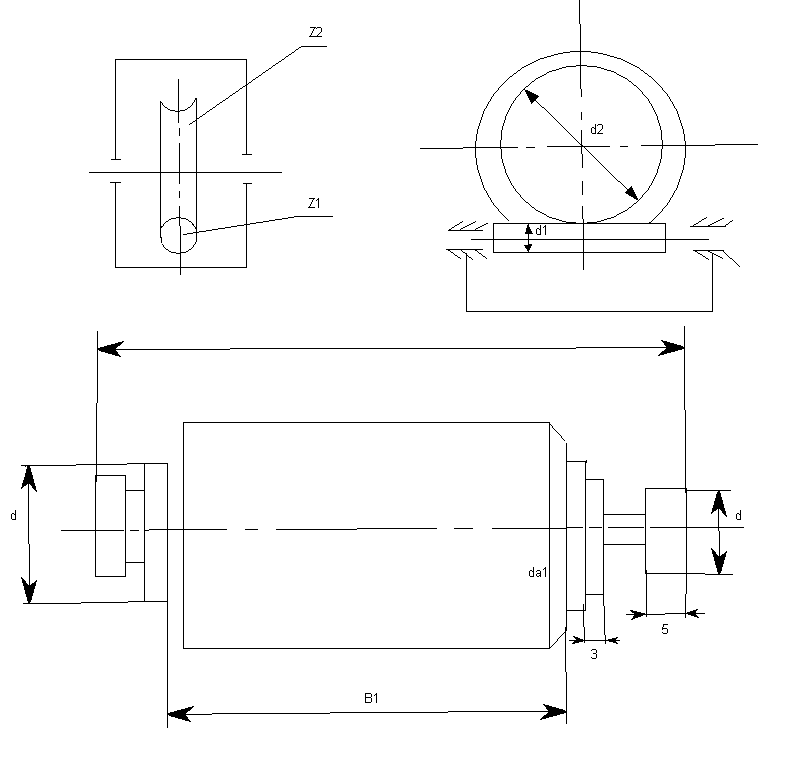

Рисунок 8– Схема червячного редуктора

Таблица 13 – Размеры параметров

| № | Наименование параметра и его размеры | Обозначение | Способ определения | Численное значение величин. |

| 1 | 2 | 3 | 4 | 5 |

| 1 | Число заходов витков | z1 | сосчитать | 1 |

| 2 | Число зубьев | z2 | сосчитать | 40 |

| 3 | Передаточное число | u | u=z2/2 | 40 |

| 4 | Диаметр окружности и впадин | da1 | замерить | 47 |

| 5 | Диаметр окружности выступов колес | da2 | замерить | 138 |

| 6 | Осевой модуль зацепления | m | m= da2/ z2+2 | округлить по ГОСТу |

| 7 | Диаметр делительной окружности | d1,d2 | d1=q+m d2=z2+m | 40,62 5130 |

| 8 | Число модулей червяка | q | q= (da1/m)-2 | 12,5 |

| 9 | Диаметр окружности впадин | df1,df2 | df=m*(q*2.4) | 32,825 122,2 |

| 10 | Осевой шаг червяка | p | p=m*π | 10,205 |

| 11 | Угол подъема винтовой линии | γ | tyγ= m*π | 0,08 |

| 12 | Межосевое расстояние -делительное -расчетное | d a | замерить | 77,2 85,3125 |

| 13 | Длина нарезанной | b1 | замерить | 98 |

| 14 | Ширина венца колеса | b2 | замерить | 35 |

Вопросы для контроля

1. Дайте определение редуктора. Укажите области применения червячных передач.

2. Какие основные детали образуют червячную передачу? Какие различают червяки по форме внешней поверхности?

3. По каким признакам классифицируют червячные передачи?

4. Перечислите основные конструкции червяков и червячных колес.

5. Какая существует зависимость между передаточным числом и числами зубьев червяка и червячного колеса?

Отчет выполнения работы № 4

1.Гаечным ключом открутить болты, крепящие крышки подшипников. Снять крышки.

2.Открутить и снять болты крепления крышки корпуса с основанием, снять крышку корпуса. Осмотреть редуктор при снятой крышке.

3.Вынуть тихоходный вал с колесом из редуктора, и вал-шестерню со стаканом.

4. Произвести измерения:

– отметив мелом по одному зубу на колесах, вращая их, подсчитать число зубьев шестерни Z1, и колеса Z2.

– измерить внешние диаметры выступов шестерни  и колеса

и колеса  (рисунок 7), мм.

(рисунок 7), мм.

– измерить внешние диаметры впадин шестерни  и колеса

и колеса  (рисунок 7), мм.

(рисунок 7), мм.

33

– измерить ширину зубчатого венца колеса b2 (рисунок 6), мм.

– на внешнем торце колеса измерить высоту зуба he, мм.

5.Произвести расчеты:

6. Нарисовать схему редуктора

7.Заполнить таблицу

8.Сделать вывод

34

Используемая литература

Основные источники:

1.Вереина Л.И. Техническая механика: учебник для учреждений среднего профессионального образования – М: Издательский центр «Академия», 2014г.- 352с.

Дополнительные источники:

1. Аркуша А.И. Техническая механика. - М: Высшая школа, 1983г. -447с

2. Аркуша А.И. Руководство к решению задач по теоретической механике - М: Высшая школа, 2006г.-344с.

3. Винокуров А.И. Сборник задач по сопротивлению материалов. - М: Высшая школа, 2006г. – 383с.

4. Ицкович Г.М. Сопротивление материалов. - М: Высшая школа, 2006г.

5. Ицкович Г.М. Руководство к решению задач по сопротивлению материалов - М: Высшая школа, 2001г.-231с.

6. Куклин Н.Г. Детали машин. - М: Высшая школа, 2006-208с.

7. Мишенин Б.В. Техническая механика. - М: НМЦ СПО РФ, 1994г.-189с.

8. Никитин Е.М. Теоретическая механика для техникумов.- М: Наука, 2006г.-285с.

9. Олофинская В. П. Техническая механика: курс лекций с вариантами практических и тестовых заданий - М: Форум-Инфра-М, 2008г.-349с.

10. Олофинская В. П. Детали машин: краткий курс и тестовые задания - М: Форум-Инфра-М, 2008г.- 208с.

35