|  | Государственное автономное образовательное учреждение среднего профессионального образования московской области «профессиональный КОЛЛЕДЖ «московия» |

КОНСПЕК ТЕОРЕТИЧЕСКОГО ЗАНЯТИЯ

по дисциплине

ОП.05 МАТЕРИАЛОВЕДЕНИЕ

специальность: 140448 (13.02.11) ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ И ОБСЛУЖИВАНИЕ ЭЛЕКТРИЧЕСКОГО И ЭЛЕКТРОМЕХАНИЧЕСКОГО ОБОРУДОВАНИЯ (по отраслям), (базовая подготовка)

Тема: Понятие о технологических процессах литья.

Форма обучения: очная

Курс- 1

г. Домодедово

2015

Цели урока:

Обучающая:

познакомить учащихся с понятием о литейном производстве, технологическими процессами литья, с современными технологиями литейного производства;

формирование опорных знаний о методах и способах получения заготовок;

изучение характеристик литых заготовок и получение первоначальных навыков по выбору заготовки для конкретных деталей машин.

Развивающая:

формирование интереса к предмету через использование ИКТ технологий;

развитие у студентов умений анализировать, выделять главное, обобщать и систематизировать изученный материал;

применять ранее полученные теоретические знания на смежных дисциплинах.

Воспитывающая:

воспитание дисциплинированности, ответственности при выполнении учебных заданий;

осознания важности приобретения теоретических знаний по материаловедению для освоения электротехнических дисциплин;

воспитание устойчивого интереса к профессии, умения работать в коллективе, принимать решения;

создание условий для положительной мотивацию к изучению дисциплины.

Вид урока: Изучение нового материала.

Тип урока: Теоретическое занятие с элементами самостоятельной работы по изучению видеосюжетов посвященных технологиям литейного производства, рассчитано на 90 минут.

Оборудование: компьютер, мультимедийный проектор, интерактивная доска.

Занятие № 57-58.

Тема: Понятие о технологических процессах литья.

Вопросы занятия:

Введение: Повторение сведений о черных и цветных металлах и сплавах. Стали, чугуны. Сплавы меди: бронзы и латуни.

Понятие о литейном производстве.

Особенности стального литья.

Литье в песчаные формы.

Литье в оболочковые формы.

Специальные виды литья.

Центробежное литье.

Литье под давлением.

1. Организационная часть 1-2 минуты

(проверка присутствующих)

2. Опрос 5 минут

1. На какие две основные группы можно разделить металлы?

2. Какие сплавы железа с углеродом вы знаете?

3. Какие сплавы меди вы знаете?

4. На какие две группы по назначению и маркировке подразделяются бронзы и латуни?

5. Вспоминая уроки истории, скажите, какую технологию обработки металлов человек освоил самой первой?

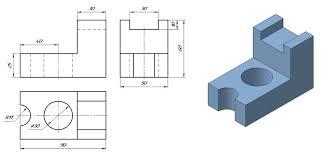

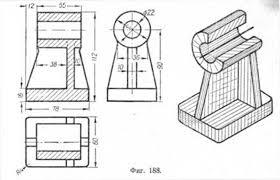

Для технолога при выборе заготовки важно знать, к какому классу относится деталь. Для этого он изучает её технические характеристики по чертежу. Также и по внешнему виду детали можно определить её класс. Этим мы сейчас и займемся. Работу выполняем по двум вариантам в тетрадях для проверочных работ. Ваша задача состоит в том, что бы по характеристики и по внешнему виду детали определить класс, к которому относится рассматриваемая деталь.

Проверочная работа в тетради по 2 вариантам

(задания на слайде 1)

Задание 1: Определить каким классам деталей соответствуют представленные характеристики.

Ответ оформляется:

1. А – название класса; Б - название класса; В - название класса

1вариант

| № | Характерные признаки класса |

| а | Детали этого класса характеризуются наличием нескольких обработанных поверхностей вращения, имеющих строго параллельные оси при общей конфигурации тел вращения |

| б | Детали этого класса образованы чаще всего наружными цилиндрическими или коническими поверхностями и несколькими буртами (заплечиками). Основная задача при обработке деталей данного класса — обеспечить правильную геометрическую форму, соосность отдельных поверхностей, перпендикулярность торцов к оси и т.д. |

| в | Для всех деталей класса характерно наличие зубьев на рабочей поверхности. К первой группе относятся детали, рабочая поверхность которых имеет в целом форму тел вращения; ко второй — детали, у которых зубья расположены на прямолинейной поверхности. |

Ответ: А - эксцентриковые детали; Б – валы; В - Зубчатые колеса и рейки

2 вариант

| № | Характерные признаки класса |

| а | Для деталей этого класса характерно наличие нескольких обработанных поверхностей вращения, соединенных между собой стержнями. Детали первой группы - имеют обработанные отверстия с параллельными осями; второй —оси отверстий которых располагаются под углами |

| б | Детали этого класса имеют различные пространственные формы и обычно являются пустотелыми. У них имеются главные(опора), вспомогательные (для установки механизмов), крепежные(для крепления к другой базовой детали) отверстия. Обрабатываются как плоскости, так и отверстия (поверхности вращения). |

| в | Характерным признаком этих деталей служит наличие наружной и внутренней поверхностей вращения, имеющих одну общую прямолинейную ось, при отношении длины к наибольшему наружному диаметру более 0.5 и меньше или равное 2. При большой длине деталей их следует относить к пустотелым валам. |

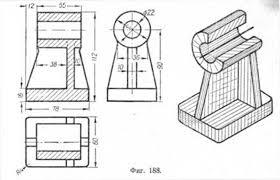

Ответ: А – рычаги; Б – корпуса (бабки и блоки); В – втулки

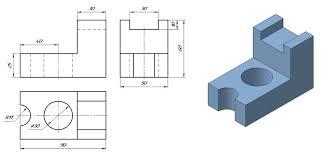

Задание 2: Определить к какому классу относятся следующие детали (слайд 2).

| 1вариант | 2 вариант |

| а |  | а |

|

| б |

| б |  |

| в |  | в |  |

| г |

| г |

|

| д |  | д |  |

Ответ:

1вариант – а) мелкие крепежные детали; б) корпуса; в) стойки;

г) втулки; д) рычаги

2 вариант - а) плиты; б) зубчатые колеса и рейки; в) валы; г) диски;

д) угольники

Самопроверка результатов работы (слады 2 и 4)

Все выполнили работу, а сейчас каждый из вас определить качество выполнения своей работы. Ответы представлены на слайде.

Преподаватель зачитывает правильные ответы.

Критерии оценки: каждый правильный ответ оценивается в 1 балл.

Максимальное количество баллов за 2 задания - 8.

3. Сообщение темы и целей занятий 1-2 минуты

(объявление темы урока, постановка достижимых целей перед студентами)

Тема нашего урока: «Понятия о технологических процессах литья». Мы с вами знаем, что первым этапом разработки технологического процесса является (ждет ответов студентов) определение типа производства. Следующий этап связан с выбором заготовки.

При обработке заготовок деталей машин на металлорежущих станках в среднем от 20% до 50% их веса отходит в стружку. При этом надо помнить, что в современных рыночных условиях стоимость используемых в промышленности материалов довольно высока. Один из путей решения данной проблемы заключается в максимальном приближении заготовки по форме и размерам к готовой детали.

Вид заготовки и способ получения в значительной степени влияет не только на расход материала, но и на характер технологического процесса (количество операций, их трудоемкость, производительность), но и на себестоимость изготовления детали в целом. Чем больше объем выпуска деталей, тем важнее выбрать заготовку формы и размеры, которой приближаются к форме и размерам готовой детали. Такая тенденция позволяет исключить обдирку и черновую обработку, сэкономит расход материала.

Следовательно, для того чтобы технолог руководствуясь чертежом детали мог для её изготовления правильно – рационально выбрать заготовку, он должен знать существующие виды заготовок, их характеристики: размерную точность и шероховатость, физико-механические и технологические свойства и т.д.

Неверный выбор заготовки может, повлечет за собой не только удорожание себестоимости технологического процесса в целом (увеличение расхода режущего инструмента, амортизация оборудования, зарплата станочников), а под час и преждевременную поломку детали в механизме, что может привести к различным негативным последствием.

В связи с тем, что выбор заготовки, является ответственной задачей стоящей перед технологом МС, цель нашего занятия - выяснить, что такое заготовка, какие существуют виды и способы её получения, также разобрать основные характеристики заготовок, получаемых литьем.

4. Основная часть теоретического занятия 65-70 мин

(Изучение нового материала, использование видео сюжетов, составление конспекта лекции)

4.1.Литейное производство

Особенности технологии, плавка металла, изготовление форм для отливок. Вопрос к студентам:

Перечислите основные литейные свойства металлов? (усадка, жидкотекучесть, ликвация)

4.2. Стальное и чугунное литье в песчаные формы,

просмотр фрагментов видеофильма «Производство отливок в песчаных формах. Литейное производство», составление конспекта. Преимущества и недостатки литья в песчаные формы.

4.3. Понятие оболочковая форма. Различные способы изготовления оболочковых форм. Специальные виды литья, литье по выплавляемым моделям, центробежное литье. Литье под давлением.

Использование презентации

Самостоятельная работа студентов

Работа в парах по заполнению сводной таблицы «Характеристики литых заготовок (работа с раздаточным материалом)» ( см. приложение).

Инструктаж по выполнению: При выборе заготовки технолог должен знать все характерные особенности различных видов заготовок. Если на формообразовании вы разбирали сам процесс получения отливок, то сегодня, мы акцент сделаем на их размерной точности, шероховатости и т.д..

Мы с вами уже определили виды литых заготовок. У всех имеется раздаточный материал, используя его, вы должны составить сводную таблицу

«Характеристики литых заготовок (отливок)».

Первую графу «Литье в песчано-глинистые формы» заполняют с преподавателем.

Таблица 1 - Характеристики литых заготовок

| Способ получения заготовки | масса | форма | Квалитет точности | Шероховатость | Используемый материал | Тип производства | Получаемые детали | Достоинства или недостатки |

| В песчано-глинистую форму | ручная формовка до 200т, машинная до 10т | простая - сложная | Ручная формовка - IТ17, Машинная - IТ14…16 | Ручнаяформовка Rа20…80 Машинная - IТ14…16 | серый чугун, малоугле-родистая сталь (0,35%С), сплавы цветных металлов. | единичное и мелкосерийное | станины станков, корпуса турбин и т. д.

| Получают самые крупные отливки Качество металла отливок весьма низкое |

| ….. | …. | ….. | ….. | ….. | ….. | ….. | ……. | … |

А сейчас давайте поработаем с составленной вами таблицей и проведем блиц – опрос.

Блиц-опрос – 3 мин.

а) Назовите пределы точности литых заготовок?

(10-17 квалитеты)

Б) Какое литье используют только в серийном и массовом производстве?

(литье под давлением)

Б) Какое литье позволяет получить заготовки для изготовления самых тяжелых и крупногабаритных деталей (до 200тонн)?

(литье в песчанно - глинистые формы)

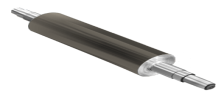

В) Каким способом литья получают заготовки для деталей, имеющих форму тел вращения?

(центробежное литье)

Г) Какой способ литья применяется для изготовления деталей, из высоколегированных сталей и сплавов, трудно поддающихся механической обработке?

(литье по выплавляемым моделям)

Д) Какое литье ограничивает возможность изготовления крупногабаритных отливок?

(литье в кокиль)

4.4.Закрепление изученного.

Просмотр видеосюжетов «Литье по выплавляемым моделям», «Центробежное литье».

Составление конспектов при просмотре видеосюжетов.

4.5. Продолжение составления конспектов, актуализация полученных знаний.

Самостоятельно найти ответ на вопрос: « В чем преимущество каждого из изученных способов литья и какая технология является более перспективной в будущем?»

Работа в группах

Работа с чертежами (слайды). Чертеж детали получает каждая группа.

Инструктаж по выполнению: Сейчас для закрепления пройденного материала мы поработаем командами. В каждой команде 4-5 человек (студенты рассажены заранее или преподаватель их группирует). Команда получает чертеж детали.

Задание: Для представленных на чертежах деталей, выбрать способ литья для получения заготовки. Тип производства задан для каждой детали. Ответ обосновать. Время на подготовку – 5минут. По одному представителю от команды обосновывают выбор заготовки перед группой. При необходимости представители других команд могут задавать уточняющие вопросы.

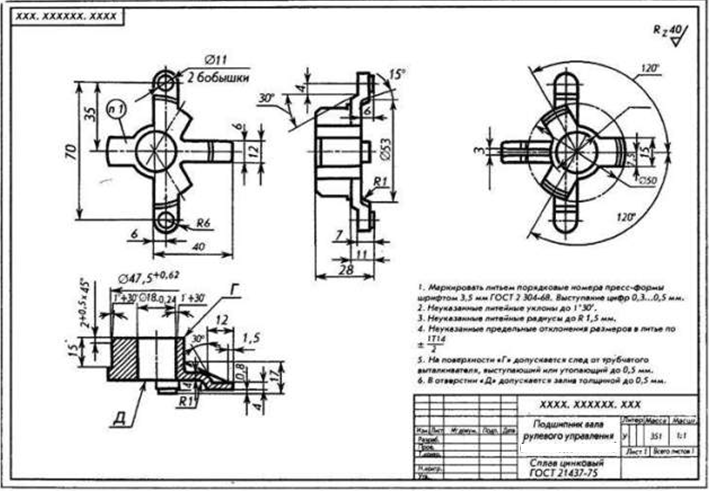

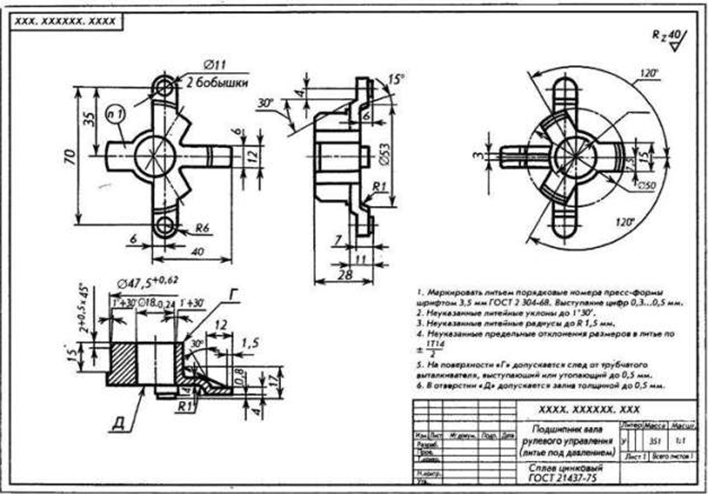

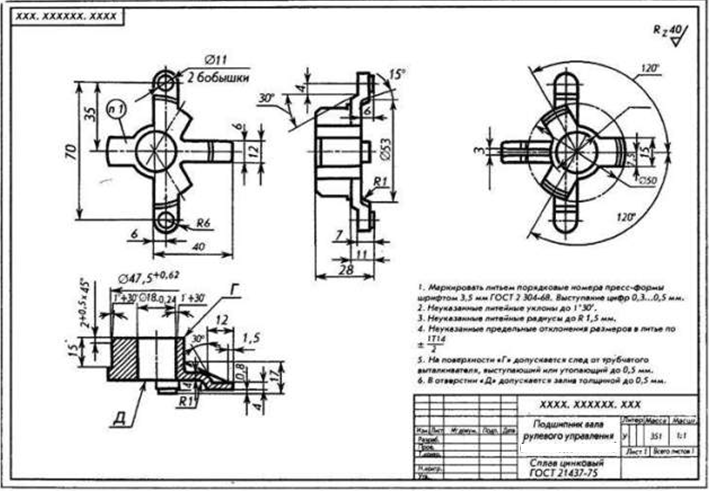

Команда – Производство массовое. Деталь «Подшипник вала рулевого управления».

Предполагаемый ответ: Деталь относится к классу втулки, масса 3.51 кг. Деталь имеет очень сложную конструктивную форму, при этом знак  который стоит в правом верхнем углу свидетельствует о том, что деталь подвергается только однократной черновой обработки, при которой такую форму получить не возможно. Материал цинковый сплав, обладает хорошими литейными свойствами. Учитывая вышеизложенное, а также массовость производства в качестве способа изготовления выбираем литье под давлением.

который стоит в правом верхнем углу свидетельствует о том, что деталь подвергается только однократной черновой обработки, при которой такую форму получить не возможно. Материал цинковый сплав, обладает хорошими литейными свойствами. Учитывая вышеизложенное, а также массовость производства в качестве способа изготовления выбираем литье под давлением.

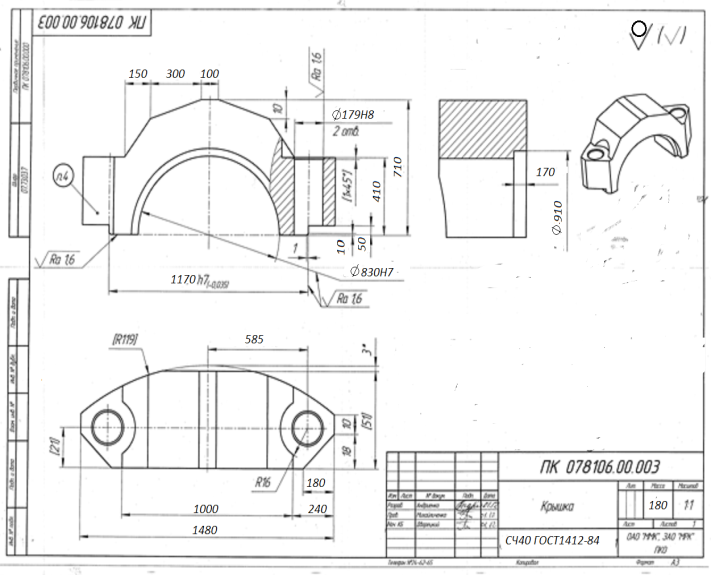

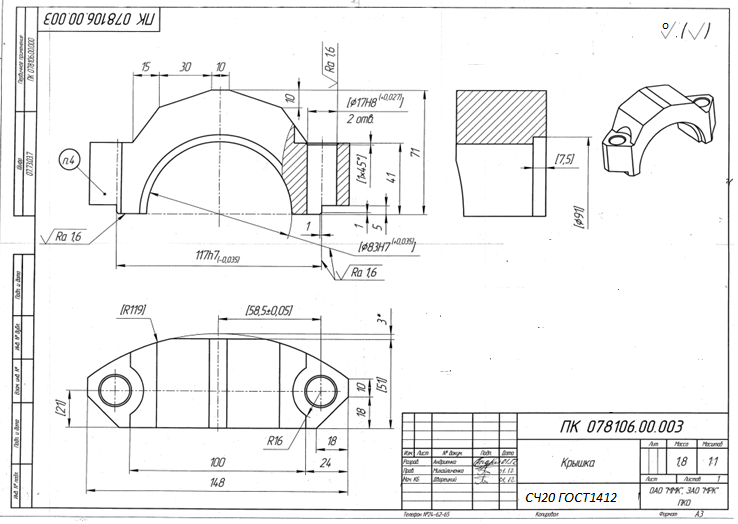

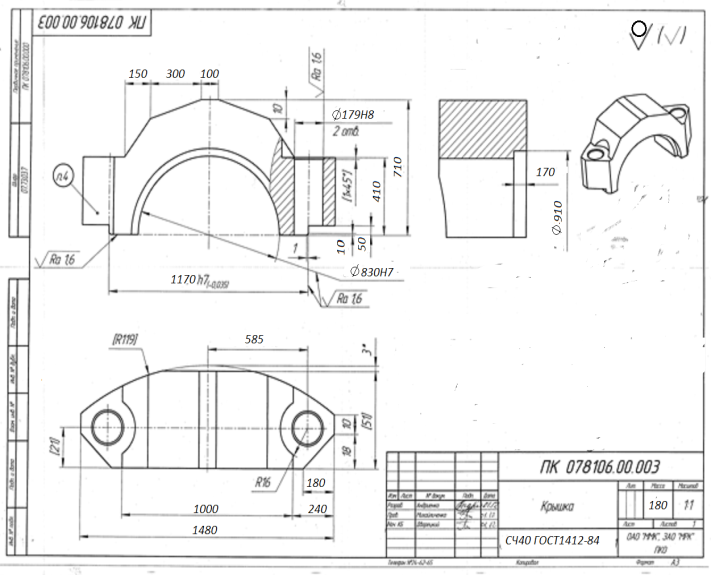

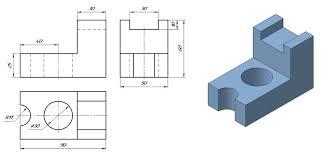

Команда - Производство единичное. Деталь «Крышка».

Предполагаемый ответ: Деталь можно отнести к корпусным, масса 180 кг, производство единичное. Механической обработке подвергаются только отверстия и базовые поверхности, остальные поверхности обработке не подвергаются (очень свидетельствует знак  ), их форма получена литьем. Учитывая данные факторы, рекомендуем способ получения отливки - литье в песчано-глинистые формы.

), их форма получена литьем. Учитывая данные факторы, рекомендуем способ получения отливки - литье в песчано-глинистые формы.

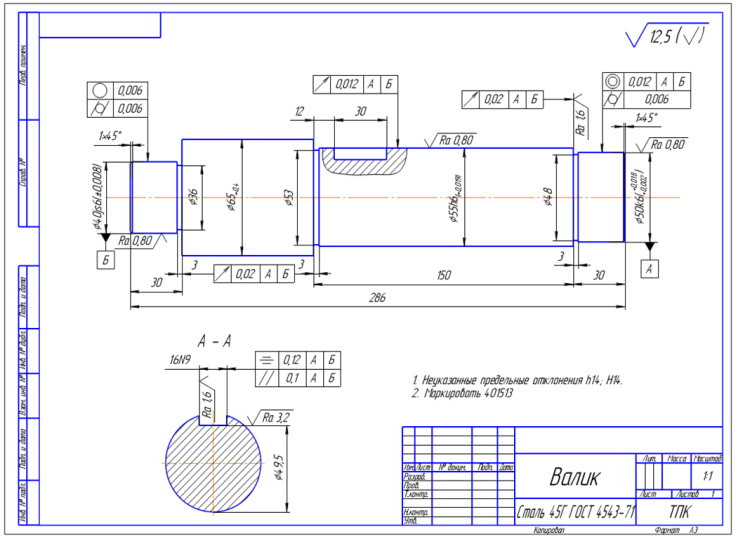

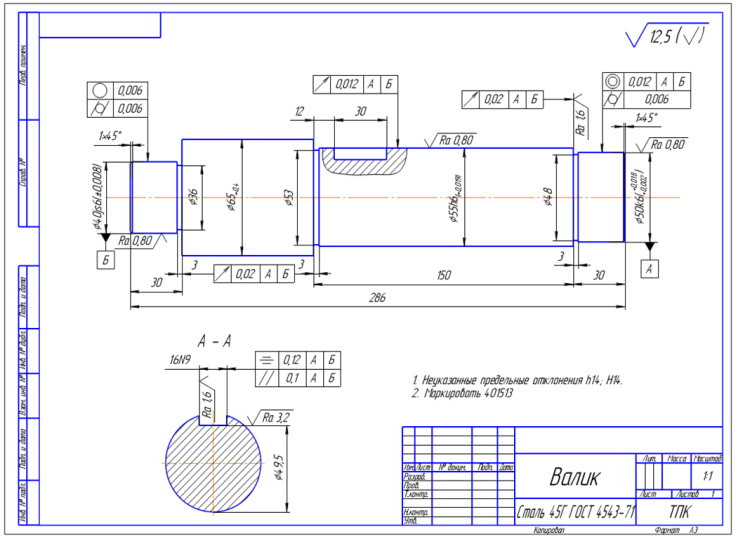

Команда - Производство серийное. Деталь «валик».

Предполагаемый ответ: Деталь имеет несложную форму, тела вращения, относится к классу валы. Перепады диаметров ступеней не значительны. Материал сталь 45, как правило, не применяется для литья. Целесообразней выбрать другие методы получения заготовки для данной детали.

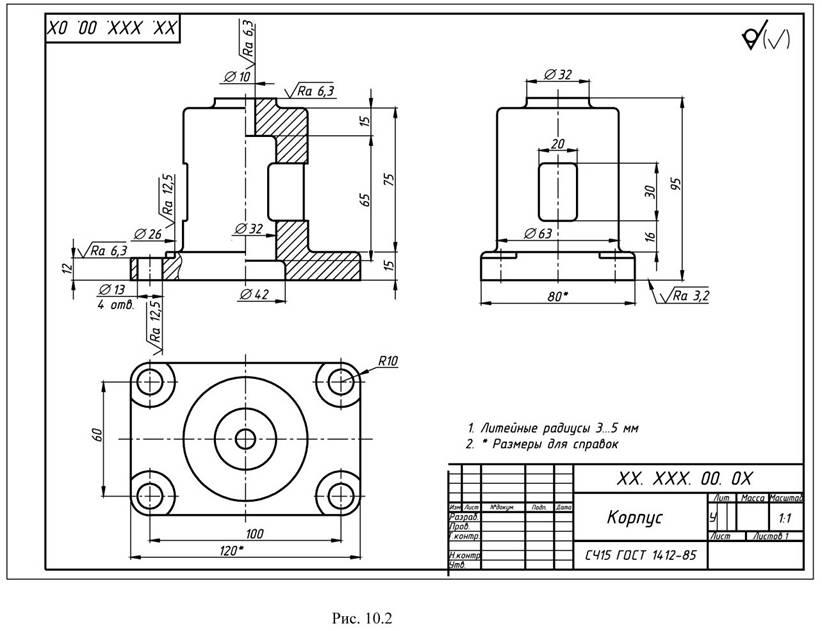

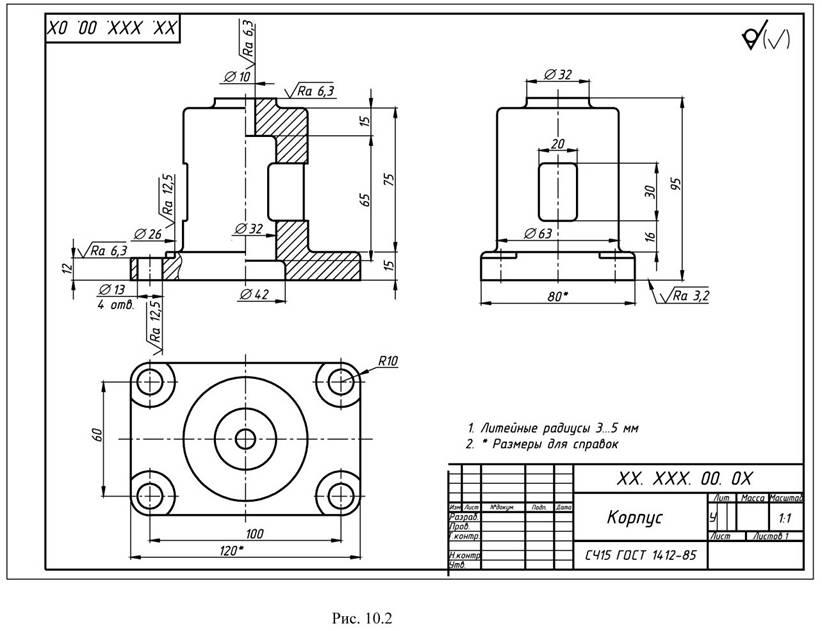

Команда – Производство крупносерийное. Деталь «корпус»

Предполагаемый ответ: Деталь корпусная, имеет наружную коробчатую поверхность средней степени сложности, внутренние отверстия ступенчатой формы. Габариты не большие, масса около 4кг. Обработке подвергаются крепежные отверстия и базовые поверхности, о чем свидетельствуют обозначения шероховатости, остальные поверхности получены при изготовлении отливки. Материал серый чугун. Учитывая серийность производства и остальные данные, рекомендуем литье в кокиль.

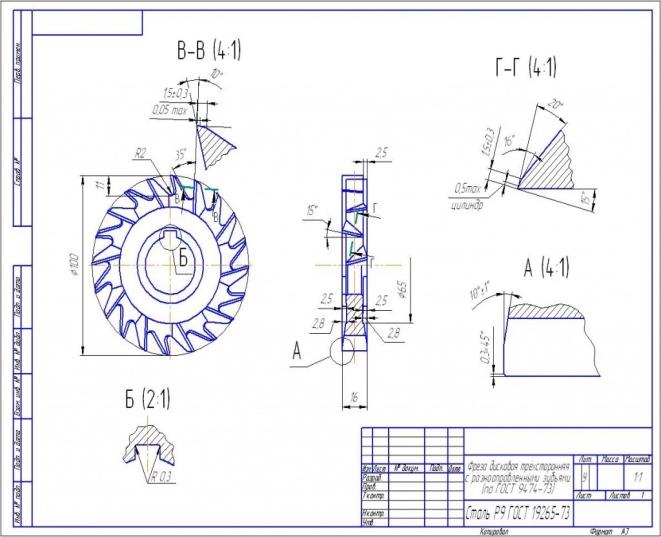

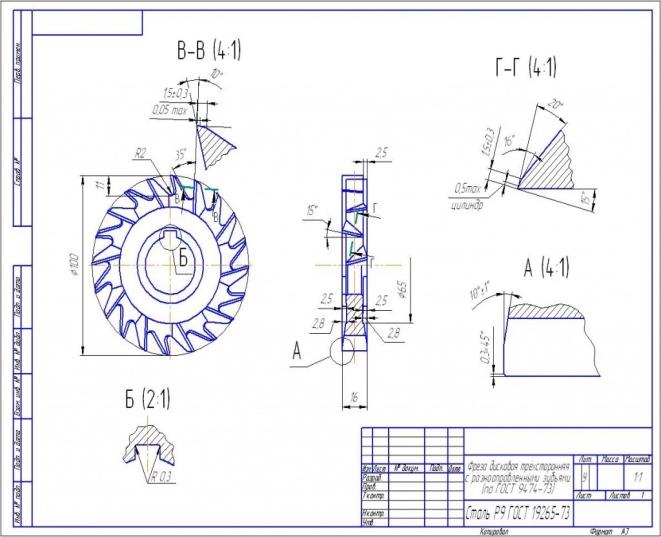

5. Команда – Производство массовое. Деталь «Фреза»

Предполагаемый ответ: Фреза - режущий инструмент сложной конфигурации, нуждающийся только в заточке его режущей кромки на наждачном круге. Изготовлена из быстрорежущей стали Р9, обладающей высокой твердостью и прочностью, практически не поддающаяся механической обработке. Учитывая вышесказанное, рекомендуем литье по выплавляемым моделям.

Оценка результатов:

Все команды поработали и должны получить за это баллы. Команды, отвечавшие:

Работа в проверочной тетради

Сейчас откроем проверочные тетради и выполним следующее задание.

Задание: Определить способ получения заготовки литьем для деталей, которые мы с вами сегодня уже рассматривали (представленные ранее на слайде). Вы в своем варианте работы напротив ответов на второе задание дописываете предлагаемый вами способ получения заготовки литьем.

Взаимопроверка результатов работы.

После выполнения работы поменяйтесь с соседом тетрадями, пусть он карандашом оценит правильность ваших ответов.

Теперь давайте проверим правильность выполненных вами работ. Смотрим на слайд и проверяем себя и соседа.

|

| Литье в песчано-глинистую форму: используется для деталей сложной формы, в частности корпусов, станин, плит |

|

| Центробежное литье: используется для заготовок, имеющих форму тел вращения |

|

| Литье в кокиль: используется для заготовок венцов зубчатых колес |

|

| Литье по выплавляемым моделям |

|

| Литье в песчано-глинистую форму или в кокиль – в зависимости от размеров и типа производства |

Критерии оценки: каждый правильный ответ оценивается в 1 балл.

Максимальное количество баллов за задания - 4.

5. Сообщение домашнего задания 3-5 минут

Дома доработать конспект, указав наиболее перспективные технологии литейного производства и перечислить их преимущества.

6. Итоговая часть занятия 1-3 минуты

(подведение итогов занятия, выставление комментированных оценок)

Технология производства заготовок является сложной, а её развитие одним из наиболее важных звеньев получения качественных деталей машин.

Сегодня на уроке мы с вами определили, что такое заготовка и основные факторы, влияющие на её выбор. Разобрали характеристики основных способов получения литых заготовок.

Подведем итоги работы на уроке. Работая в тетради, вы выполнили 3 задания, каждый правильный ответ оценивался в 1 балл, всего вы могли набрать за работу в проверочной тетради max количество баллов 12. Работая в командах, вы могли получить 3 балла. Общий балл мог составить 15. Переведите баллы в пятибалльную систему (количество набранных баллов укажите в проверочной тетради) и поставьте себе оценки за работу на уроке. Данная оценка идет в классный журнал. Называю фамилию – выговорите заработанную на уроке оценку.

Шкала перевода в пятибалльную систему оценки (на слайде):

«2» – 0 – 8 баллов (0 % – 59%);

«3» – 9 – 10 балла (60% – 74%);

«4» – 11 – 12 баллов (75% – 84%);

«5» – 13 – 15 баллов (85 % – 100 %)

Литература:

Основная:

- Вишневецкий Ю.Т., Материаловедение для технических колледжей: Учебник, Издательство: Дашков, 2010 г., 332 с.

- Электротехнические и конструкционные материалы: Учеб. Пособие для СПО/ В.Н. Бородулин, А.С. Воробьев, В.М. Матюнин и др.; Под ред. В.А. Филикова. – 7-е изд. испр. – М.: Издательский центр «Академия», 2012. – 280с.

Дополнительная:

Журавлев Л.В. Электроматериаловедение: учебник для НПО/ Л.В. Журавлева. – 8-е изд. стер. – М.: Издательский центр «Академия», 2012. – 352с.

Адаскин А.М., Зуев В.М. Материаловедение (металлообработка): Учеб. пособие. – М: ОИЦ «Академия», 2008. – 288 с. – Серия: Начальное профессиональное образование.

Интернет ресурсы:

Фильм: Производство отливок в песчаных формах. Литейное производство. https://www.youtube.com/watch?v=023jJ1VAD3Q

Литье по выплавляемым моделям.

https://www.youtube.com/watch?v=mzsPt7_vk4c

Центробежное литье.

http://my.mail.ru/mail/obrazovanie-new/video/23/776.html?related_deep=1

Приложение 1

СПОСОБЫ ПОЛУЧЕНИЯ ЗАГОТОВОК ЛИТЬЕМ

Литье в песчано-глинистые формы (литье в землю)

Песчано-глинистые формы называют разовыми. Литье в землю является сравнительно простым, универсальным и экономичным способом. Этим способом изготовляется подавляющая часть отливок в отечественном машиностроении (около 80 %). Литьем в песчано-глинистые формы можно получать отливки самой разнообразной формы, размеров и массы. Однако этот метод получения заготовок очень трудоемок и не всегда позволяет получать качественные отливки. При ручной формовке по деревянным моделям точность выполнения отливок IТ17, а шероховатость поверхности Rа=20…80 мкм. В случае машинной формовки (по металлическим моделям) точность выполнения заготовок IТ14…16 при шероховатости Rа=5…20 мкм.

Масса отливки может достигать величины сотен тонн (ручная формовка до 200т, а машинная до 10т), размеров от нескольких миллиметров до десятков метров, может изготовляться любой конфигурации.

В качестве материала отливок используется серый чугун, малоуглеродистая сталь (

Ручная формовка используется в единичном и мелкосерийном производстве, а машинная в серийном и массовом типах производствах соответственно. Таким способом получают самые крупные отливки (до сотни тонн). Это станины станков, корпуса турбин и т. д.

Для данного метода литья характерны большие припуски на обработку, в стружку уходит 15-25% металла от массы заготовки. Качество металла отливок весьма низкое, что связано с возможностью попадания в металл неметаллических включений, газовой пористостью (из за бурного газообразования при заливке металла во влажную форму).

Литье в кокиль ( металлические формы)

Кокильное литье – это литье металла, осуществляемое свободной заливкой кокилей. Кокиль – металлическая форма с естественным или принудительным охлаждением, заполняемая расплавленным металлом под действием гравитационных сил. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали. Форма изделия зависит от конструкции кокиля.

Данный метод широко применяется при серийном, крупносерийном и массовом производстве.

Литье в кокиль ограничено возможностью изготовления крупногабаритных кокилей и обычно масса отливок не превышает: для чугунов -10г до 10т; для сталей – от 5г до 250кг.

Широкая гамма изделий для всех отраслей промышленности (детали двигателей, заготовки венцов зубчатых колес, корпусных деталей и т. д.).

Марки выплавляемых металлов: сплавы цветных металлов (алюминиевые; магниевые; медные сплавы) отливки из чугуна из стали.

Литье в кокиль, особенно с использованием специальных литейных машин, позволяет в 3…4 раза повысить производительность по сравнению с литьем в песчано-глинистые формы. Точность выполнения отливок IТ12…15 при шероховатости поверхности Rа=20…25 мкм. Литье в металлические формы улучшает механические свойства отливок, уменьшает брак отливок, снижает трудоемкость заливки, улучшается санитарно-гигиенические условия труда. Однако этому способу присущ ряд существенных недостатков. Главными из них являются высокая трудоемкость изготовления металлических форм, особенно для производства фасонных отливок со сложными внутренними и внешними поверхностями.

Литье по выплавляемым моделям

Это процесс, в котором для получения отливок применяются разовые точные неразъемные керамические оболочковые формы, получаемые по разовым моделям с использованием жидких формовочных смесей.

Литье по выплавляемым моделям обеспечивает получение сложных по форме отливок массой от нескольких грамм до 150 килограмм (при художественном литье масса не ограничена), и с высокой точностью размеров (11-13 квалитет) по сравнению с другими способами литья, при шероховатости поверхности Rа=10…25 мкм

По выплавляемым моделям отливают лопатки турбин, режущий инструмент (фрезы, сверла), кронштейны, карабины, мелкие детали автомобилей, тракторов.

Габариты: максимальный диаметр, высота, длина, ширина – 300 мм; толщина стенок – от 3 мм.

Применение точного литья целесообразно для изготовления деталей: из высоколегированных стали и сплавов, трудно поддающихся или не поддающихся механической обработке (режущий инструмент, нуждающийся только в заточке его режущей кромки на наждачном круге); сложной конфигурации, требующей длительной и сложной механической обработки, большого количества приспособлений и специальных режущих инструментов, с неизбежной потерей ценного металла в виде стружки при обработки (турбины лопатки, части механизма швейных машин, охотничьих ружей, счетных машин); художественной отливки из черных и цветных сплавов.

Наиболее рентабельным метод оказывается в серийном и массовом производстве. Метод имеет самый длительный и трудоемкий технологический процесс среди всех методов литья.

Литье под давлением

Принцип процесса литья под давлением основан на принудительном заполнении рабочей полости металлической пресс-формы расплавом и формировании отливки под действием сил.

Высокая точность размеров -10 квалитет, низкая шероховатость поверхности (практически не требует обработки)-Ra -10….2.5мкм. Масса отливки может быть от нескольких граммов до 50 кг.

Литье под давлением является наиболее прогрессивным способом изготовления отливок из цветных сплавов (цинковых, алюминиевых, магниевых, латуни), в последнее время широко применяется в точном приборостроении, автомобильной, тракторной, электротехнической и других отраслях промышленности. Весьма разнообразны конструктивные особенности отливок, получаемых в формах литья под давлением: от простых типа опорных плит, колосников, болванок и втулок, до сложных типа картеров двигателей, головок блоков цилиндров, ребристых корпусов электродвигателей и стоек плугов. Литьем под давлением получают детали с особыми свойствами: повышенной герметичности, износостойкости (например, чугунные с поверхностным и местным отбелом), окалиностойкости и др. Важно подчеркнуть, что под давлением производят детали различного, в том числе весьма ответственного назначения.

Литье под давлением является рациональным только в серийном — массовом производстве из-за трудностей изготовления формы и её высокой стоимости.

Центробежное литье

Принцип центробежного литья заключается в том, что жидкий металл заливают в быстровращающуюся форму. Под действием центробежных сил металл отбрасывается к поверхности формы и затвердевает, принимая её очертания.

Технология центробежного литья обеспечивает целый ряд преимуществ, зачастую недостижимых при других способах, к примеру: высокая износостойкость; высокая плотность металла; отсутствие раковин и т.д Однако для его организации необходимо специальное оборудование; недостатки, присущие этому способу литья: неточность размеров свободных поверхностей отливок, повышенная склонность к ликвации компонентов сплава, повышенные требования к прочности литейных форм.

Центробежным литьем получают литые заготовки, имеющие форму тел вращения: втулки, венцы червячных колес, роторы электродвигателей и т.д. Наибольшее применение центробежное литье находит при изготовлении втулок из медных сплавов, преимущественно оловянных бронз, также чугун

Точность стальных и чугунных заготовок соответствует 11-14 квалитетам точности, шероховатость Ra 40-10мкм.

Применяется данный метод, как правило, в крупносерийном и массовом производстве.