ОБЛАСТНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«КОЖЕВНИКОВСКИЙ ТЕХНИКУМ АГРОБИЗНЕСА»

|

| Код профессии 15.01.05 Сварщик (электросварочные и газосварочные работы) |

К защите допущена

Зам. директора по УПР ___________________ Мочалова М.Н.

ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА

Тема: «Техника и технология выполнения сварки толстостенной конструкции с двухсторонней разделкой кромок.»

Выпускник: Морозов Эдуард Игоревич Группа № 0225

Работа выполнена_____________________________________

(подпись выпускника)

Руководитель работы: Головенко В.А. «____» __________ 2018 г. (подпись, ФИО)

Председатель ПЦК: Хаткевич А.А. «____» _________ 2018 г. (подпись, ФИО)

Консультант по графической и

практической части: Головенко В.А «____» _________ 2018 г. (подпись, ФИО)

Кожевниково 2018 г.

СОДЕРЖАНИЕ

Введение…………………………………………………………………………3

1. Разделка кромок под сварку………………………………………..………..4

2. Полуавтоматическая сварка в среде защитных газов………………………5

2.1.Сущность процесса сварки МИГ/МАГ…………………………………..…5

2.2. Разновидности процесса сварки МИГ/МАГ……………………… …….7

2.3. Области применения………………………………….……….…………...8

2.4. Параметры режима МИГ/МАГ…………………………………………….8

2.5. Достоинства и недостатки…………………………… …………………..12

3.Техника и технология наложения швов.…………………… …………….. 13

4. Дефекты сварных швов и их предотвращение.……………………….. 25

5. Контроль процесса сварки и готовых сварных соединений.… ………… 27 6. Техника безопасности……………………………………………………….28

Заключение…………………………………………………………………….…29

Список литературы…………………………………………………………..…..30

Введение.

Сварка в струе защитных газов была изобретена русским изобретателем Николай Николаевичем Бенардосом (26.06.1842 – 21.09.1905) в 1883 году. Защита от воздуха, по его предложению, осуществлялась светильным газом. Но этот метод Бенардоса нашел применение лишь спустя почти пол века и был необоснованно назван американцами «способом Александера». В период Второй мировой войны в США получила развитие сварка в струе аргона или гелия неплавящимся вольфрамовым электродом и плавящимся электродом. Этим способам сварки присвоена аббревиатура TIG и MIG. TIG (Tungsten Inert Gas) – сварка неплавящимся (вольфрамовым) электродом в среде инертного защитного газа, например так называемая аргонодуговая сварка. MIG (Mechanical Inert Gas) – механизированная (полуавтоматическая или автоматическая) сварка в струе инертного защитного газа. Вскоре эта технология пришла и в Европу. Сначала применялись только инертные газы или аргон, содержащий лишь небольшие доли активных компонентов (например, кислорода), поэтому такая технология сокращенно называлась S.I.G.M.A. Эта аббревиатура означает «shielded inert gas metal arc» – «дуговая сварка металлическим электродом в среде инертного газа». В настоящее время сварка в струе различных газов – аргона, гелия, азота – применяется во многих отраслях техники от небольших мастерских до крупных предприятий. В России с 1953 года вместо дорогостоящих инертных газов стали использовать при сварке активный газ, а именно углекислый газ (CO2). Коллективами Центрального научно-исследовательского института технологий машиностроения и Института электросварки имени Е.О. Патонова разработана и в 1952 году внедрена полуавтоматическая сварка в углекислом газе. Это стало возможным благодаря изобретению проволочных электродов, при использовании которых учитывались большие потери легирующих элементов при сварке в активном газе. Авторы сварки в углекислом газе плавящимся электродом К.М. Новожилив, Г.З. Волошкевич, К.В. Любавский и др. удостоены Ленинской премии.

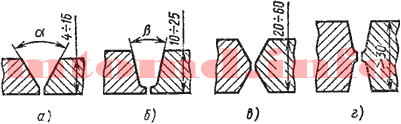

1. Разделка кромок под сварку

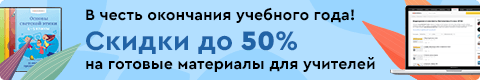

Кромки разделывают в целях полного провара заготовок по сечению, что является одним из условий равнопрочности сварного соединения с основным металлом. Формы подготовки кромок под сварку показаны на рисунке 2, различают V, K, X – образные. По характеру выполнения сварные швы могут быть односторонние и двухсторонние.

Рисунок 2 — Разделка кромок под сварку

а – V-образная; б – U -образная; в – X-образная; г – двусторонняя Х-образная

Скос кромок можно производить различными способами. Самым грубым и малопроизводительным из них является срубание кромок ручным или пневматическим зубилом. При этом способе края кромок получаются неровные. Наиболее ровные и чистые кромки получаются при изготовлении их на специальных кромкострогальных или фрезерных станках. Применение кислородной резки, ручной или механизированной, для скоса кромок является самым экономичным. Шлаки и окалина, остающиеся после кислородной резки, должны быть удалены с помощью зубила и стальной щетки.

Следует уделять большое внимание чистоте кромок, так как загрязненная поверхность кромок металла приводит к плохому провару и образованию в сварном шве неметаллических включений. Поэтому перед сваркой кромки, а также соседние с каждой кромкой участки на ширину 20—30 мм должны очищаться до металлического блеска от окалины, ржавчины, масла, краски и других загрязнений. Очистка от окалины, краски и масла может осуществляться непосредственно пламенем сварочной горелки. При этом окалина отстает от металла, а масло и краска сгорают. После нагрева пламенем поверхность зачищается стальной щеткой.

2. Полуавтоматическая сварка в среде защитных газов.

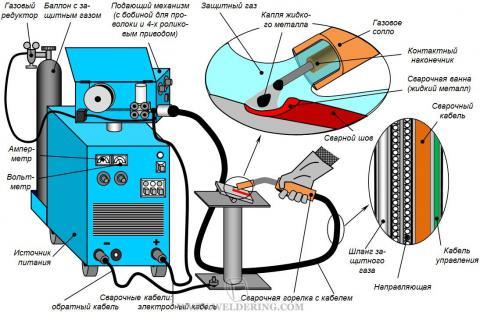

2.1. Сущность процесса сварки МИГ/МАГ

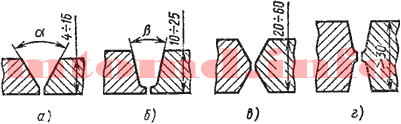

Для сварки толстостенной конструкции с двухсторонней разделкой кромок выберем Полуавтоматическую сварку в среде защитных газов. Механизированная дуговая сварка плавящимся электродом в среде защитного газа - это разновидность электрической дуговой сварки, при которой электродная проволока подается автоматически с постоянной скоростью, а сварочная горелка перемещается вдоль шва вручную. При этом дуга, вылет электродной проволоки, ванна расплавленного металла и ее застывающая часть защищены от воздействия окружающего воздуха защитным газом, подаваемым в зону сварки.

Главными компонентами этого процесса сварки являются:

- источник питания, который обеспечивает дугу электрической энергией;

- подающий механизм, который подает в дугу с постоянной скоростью электродную проволоку, которая плавится теплом дуги;

- защитный газ.

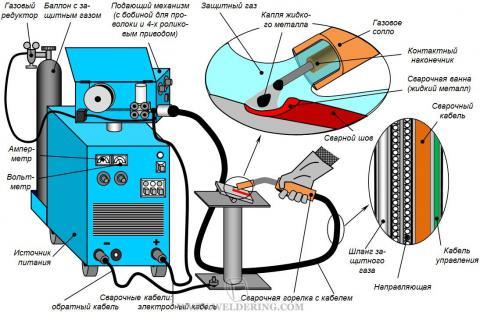

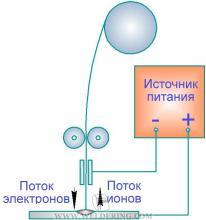

Дуга горит между изделием и плавящейся электродной проволокой, которая непрерывно поступает в дугу и которая служит присадочным металлом. Дуга расплавляет кромки деталей и проволоку, металл которой переходит на изделие в образующуюся сварочную ванну, где металл электродной проволоки перемешивается с металлом изделия (то есть основным металлом). По мере перемещения дуги расплавленный (жидкий) металл сварочной ванны затвердевает (то есть кристаллизируется), образуя сварной шов, соединяющий кромки деталей. Сварка выполняется постоянным током обратной полярности, когда плюсовая клемма источника питания подключается к горелке, а минусовая – к изделию. Иногда применяется и прямая полярность тока сварки.

В качестве источника питания используются сварочные выпрямители, которые должны иметь жесткую или пологопадающую внешнюю вольт-амперную характеристику. Такая характеристика обеспечивает автоматическое восстановление заданной длины дуги при ее нарушениях, например, из-за колебаний руки сварщика (это, так называемое саморегулирование длины дуги).

В качестве плавящегося электрода может применяться электродная проволока сплошного сечения и трубчатого сечения. Проволока трубчатого сечения заполнена внутри порошком из легирующих, шлако- и газообразующих веществ. Такая проволока называется порошковой, а процесс сварки, при котором она используется, - сварка порошковой проволокой.

Имеется довольно широкий выбор сварочных электродных проволок для сварки в защитных газах, отличающихся по химическому составу и диаметру. Выбор химического состава электродной проволоки зависит от материала изделия и, в некоторой степени, от типа применяемого защитного газа. Химический состав электродной проволоки должен быть близким к химическому составу основного металла. Диаметр электродной проволоки зависит от толщины основного металла, типа сварного соединения и положения сварки.

Основное назначение защитного газа – предотвращение прямого контакта окружающего воздуха с металлом сварочной ванны, вылетом электрода и дугой. Защитный газ влияет на стабильность горения дуги, форму сварного шва, глубину проплавления и прочностные характеристики металла шва.

2.2. Разновидности процесса сварки МИГ/МАГ

В Европе сварка плавящимся электродом в защитных газах носит краткое название MIG/MAG (МИГ/МАГ). MIG (МИГ) означает "Металл Инертный Газ". При этой разновидности процесса используется инертный (неактивный) газ, т.е. такой который не реагирует химически с металлом сварочной ванны, например аргон или гелий. Как правило, при сварке в чистом инертном газе, несмотря на хорошую защиту сварочной зоны от воздействия окружающего воздуха, формирование сварного шва ухудшается, а дуга становится нестабильной. Этих недостатков можно избежать если применять смеси инертных газов с небольшими добавками (до 1 - 2%) таких активных газов, как кислород или углекислый газ (СО2).

MAG (МАГ) означает "Металл Активный Газ". К этой разновидности сварки в защитных газах относится сварка в смесях инертных газов с кислородом или углекислым газом, содержание которых составляет 5 – 30%. При таком содержании кислорода или углекислого газа смесь становится активной, т.е. она влияет на протекание физико-химических процессов в дуге и сварочной ванне. Сварку малоуглеродистых сталей можно производить в среде чистого углекислого газа (СО2). В некоторых случаях использование чистого углекислого газа обеспечивает лучшую форму проплавления и снижает склонность к порообразованию.

Так как при данном способе сварки электродная проволока подается автоматически, а сварочная горелка перемещается вдоль шва вручную, этот способ сварки называется механизированным, а сварочная установка – механизированным аппаратом (сварочным полуавтоматом). Однако сварку в защитных газах можно выполнять также и в автоматическом режиме, когда используются передвижные тележки или передвижные сварочные головки.

2.3. Области применения

Процессы сварки МИГ или МАГ подходят для сварки всех обычных металлов, таких как нелегированные и низколегированные стали, нержавеющие стали, алюминий и некоторые другие цветные металлы. Более того, этот процесс сварки может быть использован во всех пространственных положениях. Благодаря своим многочисленным преимуществам сварка МИГ/МАГ находит широкое применение во многих областях промышленности.

2.4. Параметры режима МИГ/МАГ

К параметрам режима сварки плавящимся электродом в защитных газах МИГ/МАГ относятся:

- ток сварки (или скорость подачи электродной проволоки);

- напряжение дуги (или длина дуги);

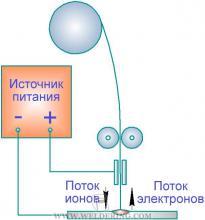

- полярность тока сварки;

- скорость сварки;

- длина вылета электродной проволоки;

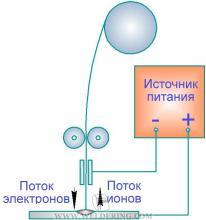

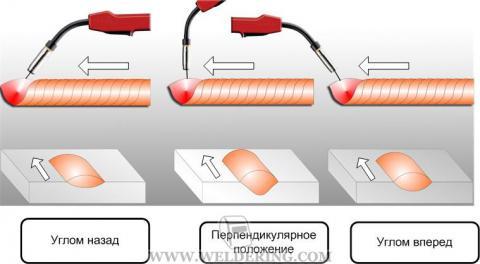

- наклон электрода (горелки);

- положение сварки;

- диаметр электрода;

- состав защитного газа;

- расход защитного газа.

Полярность тока сварки существенным образом сказывается на характере протекания процесса сварки МИГ/МАГ. Так, при использовании обратной полярности процесс сварки характеризуется следующими особенностями:

- повышенный ввод тепла в изделие;

- более глубокое проплавление;

- меньшая эффективность плавления электрода;

- большой выбор реализуемых типов переноса - металла, позволяющий выбрать оптимальный (с короткими замыканиями, крупнокапельный, мелкокапельный, струйный, ИДС ...).

В то время как при сварке на прямой полярности наблюдается:

- сниженный ввод тепла в изделие;

- менее глубокое проплавление;

- большая эффективность плавления электрода;

- характер переноса электродного металла крайне неблагоприятен (крупнокапельный с низкой регулярностью).

|  Повышенный ввод тепла в изделие

Более глубокое проплавление

Меньшая скорость плавления электрода

Большой выбор реализуемых типов пере-носа металла, позволяющий выбрать оптимальный (с КЗ, крупнокапельный, мелкокапельный, струйный, ИДС ...) |  Сниженный ввод тепла в изделие

Менее глубокое проплавление

Большая скорость плавления электрода

Характер переноса электродного метал-ла крайне неблагоприятен (крупнокапельный с низкой регулярностью) |

Различия свойств дуги при прямой и обратной полярности связано с различием выделения тепла дуги на катоде и аноде при сварке плавящимся электродом; тепла на катоде выделяется больше, чем на аноде. Ниже приведен примерный объем выделения тепла на различных участках дуги применительно к сварке МИГ/МАГ (как произведение падения напряжения в соответствующей области дуги на ток сварки):

- в катодной области: 14 В х 100 А = 1,4 кВт на длине ≈ 0,0001 мм;

- в столбе дуги: 5 В х 100 А = 0,5 кВт на длине ≈ 5 мм;

- в анодной области: 2,5 В х 100 А = 0,25 кВт на длине ≈ 0,001 мм.

Разница в выделении тепла в анодной и катодной областях определяет более глубокое проплавление основного металла на обратной полярности, более высокую скорость расплавления электрода на прямой полярности, а также наблюдаемый на прямой полярности неблагоприятный перенос металла, когда капля имеет тенденцию быть оттолкнутой в противоположную сторону от сварочной ванны. Последнее является результатом действия повышенной силы реакции. Сила реакции возникает в результате реактивного воздействия на каплю струи паров металла исходящего из активного пятна, т.е. участка поверхности капли с наивысшей температурой. Сила реакции препятствует отделению капли от торца электрода, а будучи значительной, она может вызывать перенос металла с характерным отталкиванием капель в сторону от дуги, сопровождаемым большим разбрызгиванием металла. Действие этой силы на порядок ниже на обратной полярности (когда электрод является анодом), чем на прямой (когда электрод является катодом).

На обобщенной диаграмме ниже показаны области рекомендуемых сочетаний напряжения дуги и тока сварки для швов различных типов и разных пространственных положений.

/p

/p

Влияние положение горелки и техники выполнения сварных швов на формирование сварного шва.

"

"

2.5. Достоинства и недостатки

Главными достоинствами процесса сварки МИГ/МАГ являются высокая производительность и высокое качество сварного шва. Высокая производительность объясняется отсутствием потерь времени на смену электрода, а также тем, что этот способ позволяет использовать высокий ток сварки.

Еще одним достоинством этого способа сварки является низкое тепловложение, особенно при сварке короткой дугой (при сварке с короткими замыканиями), что делает этот способ наиболее подходящим для сварки тонколистового металла, а также для сварки во всех пространственных положениях.

Благодаря этим достоинствам способ сварки МИГ/МАГ особенно хорошо подходит для роботизированной сварки.

К недостаткам этого процесса по сравнению со сваркой покрытыми электродами можно отнести следующее:

- оборудование более сложное и более дорогое;

- сложнее выполнять сварку в труднодоступных местах, так как горелка, как правило, крупнее электрододержателя и должна находиться близко от зоны сварки, что не всегда возможно;

- более сложная взаимосвязь между параметрами сварки;

- предъявляются более высокие требования к подготовке и очистке кромок;

- более сильное излучение от дуги.

3.Техника и технология наложения швов.

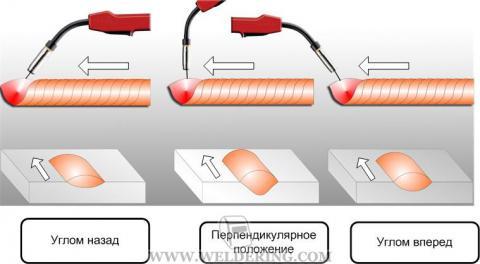

Однослойный однопроходный шов выполняется за один проход. При сварке металла большой толщины шов выполняют слоями, каждый из которых накладывают за один проход (многослойный) или за несколько проходов (многослойный многопроходный).

Сварка за один проход предпочтительнее при ширине шва не более 14-16 мм, т.к. дает меньше остаточных деформаций. При толщине металла более 15 мм сварка каждого слоя "напроход" нежелательна. Первый слой успевает остыть, и в нем возникают трещины

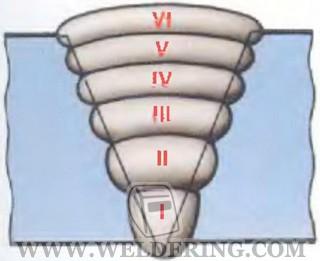

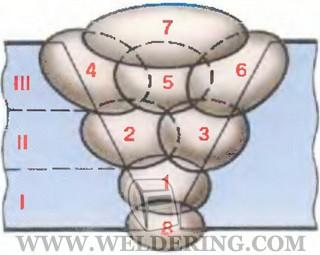

МНОГОСЛОЙНЫЙ

чаще - для стыковых швов

I - VI - очередность нанесения слоев

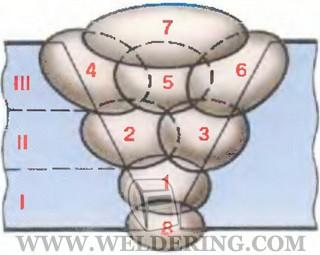

МНОГОСЛОЙНЫЙ МНОГОПРОХОДНЫЙ ДВУСТОРОННИЙ

чаще - для угловых и тавровых

I - III - очередность нанесения слоев; 1 - 8 - очередность наложения швов

Для равномерного прогрева металла по всей длине швы накладывают:

двойным слоем

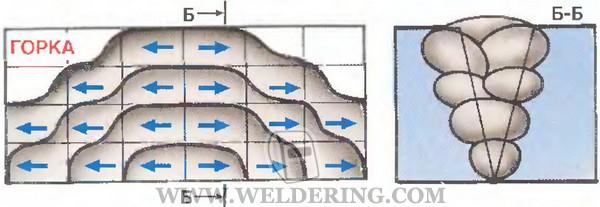

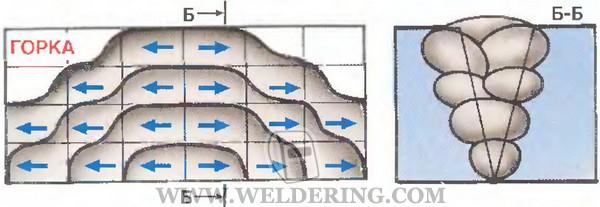

горкой

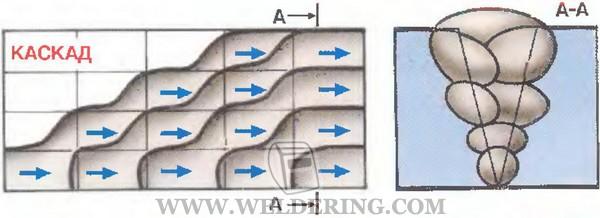

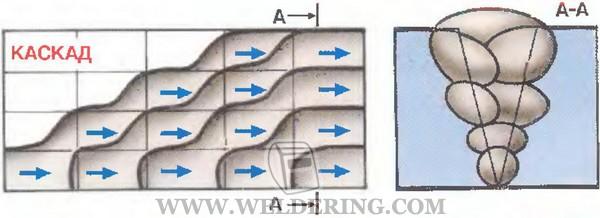

каскадом

поперечной

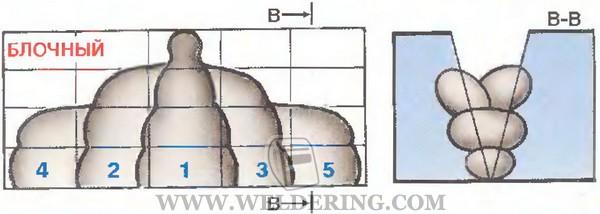

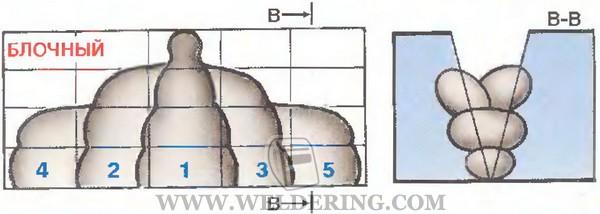

блоками

горкой

При способе двойного слоя второй слой накладывают по неостывшему первому после удаления сварочного шлака в противоположном направлении на длине 200-400 мм

НАЛОЖЕНИЕ ШВОВ ПРИ ТОЛШИНЕ МЕТАЛЛА БОЛЕЕ 15 ММ

ПРИ КАСКАДНОМ МЕТОДЕ шов разбивают на участки по 200 мм. После сварки первого слоя первого участка, не останавливаясь, продолжают укладывать первый слой на соседнем участке.Тогда каждый последующий слой накладывается на не успевший остыть металл предыдущего слоя

СВАРКА «ГОРКОЙ» - разновидность каскадного метода. Ведется двумя сварщиками одновременно от середины к краям

Оба метода - это обратноступенчатая сварка не только по длине, но и по сечению шва, причем зона сварки всегда остается горячей

ПРИ СВАРКЕ БЛОКАМИ шов заполняют отдельными ступенями по всей высоте сечения шва. Применяют при соединении деталей из сталей, закаливающихся при сварке

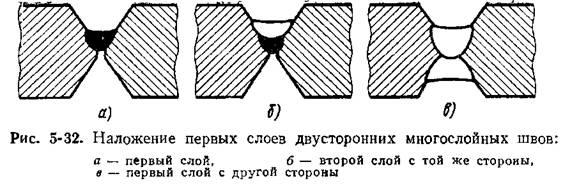

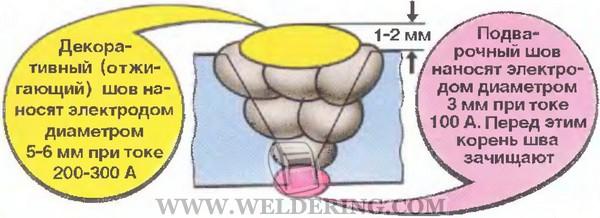

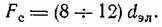

Первый слой двусторонних швов можно сваривать любым способом, обеспечивающим удержание сварочной ванны в зазоре между кромками, применяя ручную подварку, временную подкладку, флюсовую подушку, заделку зазора асбестом, ременную или медную подкладку и др. Шов со второй стороны сваривают на весу. Выполнение первого слоя на весу возможно для ручной и полуавтоматической сварки при зазоре не более 2 мм, а для автоматической сварки под флюсом—-при зазоре не более 1 мм. Ручную подварку не удаляют, а переваривают в процессе наложения последующего шва.

При двусторонней сварке оба слоя, как правило, сваривают с одинаковым проваром, составляющим 60—70% толщины основного металла. Это обеспечивает достаточно большое перекрытие проваров. При необходимости можно сваривать двусторонние швы так, чтобы провар одного слоя составлял 30—35% толщины металла, а второго—70—80%. Такой способ используют в том случае, если первый слой сваривают вручную покрытыми электродами, полуавтоматом под флюсом или в углекислом газе, а второй — автоматом под флюсом. Дальнейшее уменьшение глубины провара первого шва недопустимо, так как если глубина провара при сварке второго шва, который выполняют на весу, превысит 80% толщины металла, неизбежен прожог соединения, что связано со скачкообразным нарастанием глубины проплавления.

Для уменьшения сечения разделки применяют двустороннюю V-образную разделку, называемую Х-образной (см. рис. 5-27,

Применение двусторонней разделки позволяет на 30—40% сократить сечение шва. Благодаря симметричности сечения шва при двусторонней разделке значительно уменьшается угловая деформация конструкции по сравнению со сваркой одностороннего многослойного шва. Недостатками двусторонней разделки кромок является трудность провара вершины угла, особенно при сварке вручную, и сложность обеспечения совпадения притупления в обеих кромках.

Величина зазора зависит от толщины металла, способа сварки и диаметра электрода. Опыт показал, что для обеспечения высокого качества сварного соединения важно не столько абсолютное значение зазора, сколько постоянство его по длине соединения. При значительных колебаниях ширины зазора трудно обеспечить стабильность провара, постоянство сечения шва и хорошее его формирование. Величина притупления определяется глубиной проплавления металла, достигаемой при сварке первого слоя. Она зависит от способа сварки, режима сварки и формы подготовки кромок. С разделкой кромок можно сварить металл любой толщины.

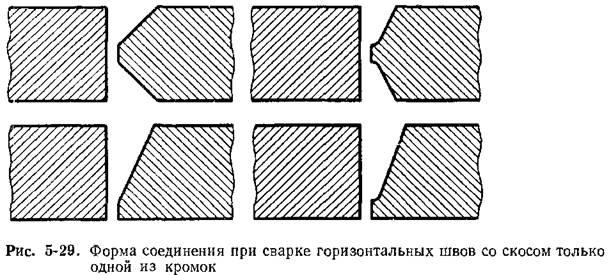

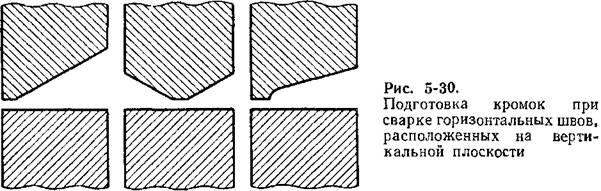

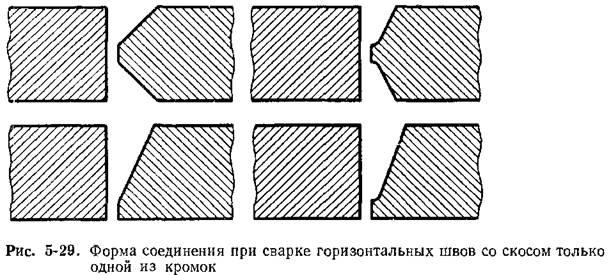

Иногда применяют одностороннюю или двустороннюю разделку только одной кромки (рис. 5-29). В этом случае сечение разделки уменьшается незначительно, так как угол скоса одной кромки практически равен углу раскрытия при симметричной разделке, а доступ к вершине шва и направление электрода по оси соединения значительно затруднены. Поэтому такой вид подготовки кромок следует рекомендовать только для специальных случаев, например при сварке швов в горизонтальном положении

![]()

Параметры различных видов разделки и выбор способов подготовки кромок для различных методов дуговой сварки регламентированы ГОСТ 8713—70, 14771—69 и 5264—69. Однако эти рекомендации не всегда бывают оптимальными, и поэтому следует продолжать работы по уточнению существующих и созданию новых вариантов подготовки кромок. Для автоматической сварки многослойных швов в защитных газах возможно применение сварки с щелевой разделкой. Опыт ее использования еще невелик. Первые данные свидетельствуют о повышенной вероятности образования дефектов. При толщине металла до 60 мм сварка с щелевой разделкой по производительности процесса и расходу электродной проволоки не имеет преимуществ перед автоматической сваркой под флюсом с двусторонней рюмкообраз-ной подготовкой кромок.

Общий принцип, который должен быть положен в основу выбора формы разделки кромок для данных конкретных условий, сводится к применению разделки минимального сечения, обеспечивающей необходимое качество шва при принятом способе сварки и имеющемся сварочном оборудовании.

![]()

Сварку многослойных швов вне зависимости от толщины металла следует, как правило, выполнять на одних и тех же режимах. Толщина металла сказывается только на количестве слоев. Все слои, кроме первого, рекомендуется выполнять на одном режиме. Это особенно важно при автоматической и полуавтоматической сварке: при этом отпадает необходимость в переналадке режима. При наложении первого слоя требуются такие же меры для удержания сварочной ванны, как и при однослойных швах. Формирование обратного валика при односторонней сварке многослойных швов тоже не отличается стабильностью.

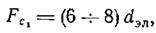

Сечение слоя при сварке многослойных швов выбирают исходя из необходимости стабильного провара корня шва и хорошего формирования остальной его части. Сечение слоя определяется положением шва в пространстве и способом сварки. Во всех случаях следует стремиться к максимальному сечению слоя, что дает возможность уменьшить число слоев, снизить затраты времени на зачистку шлака, установку автомата и другие вспомогательные работы. При сварке стыковых швов вручную площадь поперечного сечения первого слоя (в мм2) выбирают по следующей установленной практически зависимости:

![]()

![]()

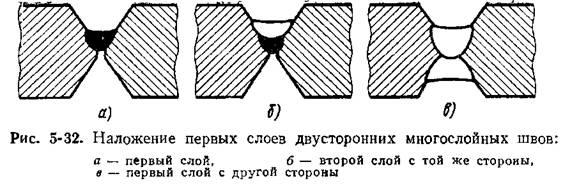

При автоматической сварке под флюсом площадь сечения слоя обычно не превышает 70—80 мм2, однако может достигать 100 мм2

![]()

![]()

где ky— коэффициент, учитывающий усиление шва, принимают равным 1,2—1,3; Fp — площадь сечения разделки, мм2.

При многослойной дуговой сварке особенно тщательно следует выполнять первый проход, обеспечивающий провар корня шва. При всех способах сварки его накладывают строго по оси соединения без колебательных движений конца электрода. Смещение шва на одну из кромок повышает стойкость против образования кристаллизационных трещин, но при этом возможны непровары.

При сварке вручную кроме схемы наложения слоев, приведенной на рис. 5-20, б, применяют схему, показанную на рис. 5-34. Для получения уширенных слоев конец электрода перемещают в поперечном направлении (рис. 5-35).

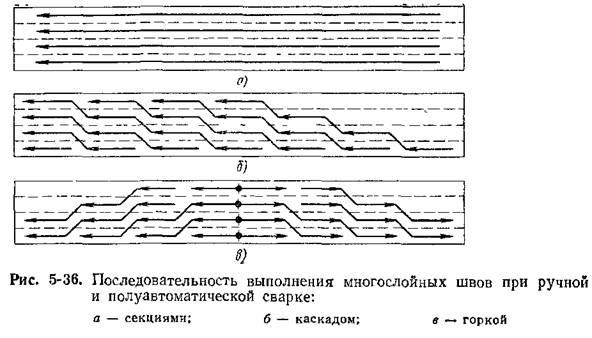

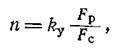

При автоматической сварке все слои многослойного шва выполняют напроход последовательно один за другим. При ручной сварке с целью уменьшения сварочных деформаций, снижения скорости остывания металла шва и околошовной зоны и уменьшения возможности образования трещин, связанных с недостаточным сечением слоя, применяют сварку секциями, каскадом и горкой (выполненную двумя сварщиками). Сущность этих методов ясна из схем, приведенных на рис. 5-36, а—в. Длина каждой ступени в зависимости от состава основного металла колеблется в пределах 300—600 мм. Каждый последующий слой накладывают на еще не успевший остыть предыдущий слой. Скорости охлаждения околошовной зоны и металла шва невелики, так как нагрев основного металла при наложении каждого слоя является как бы предварительным подогревом перед сваркой последующего слоя. В наихудших термических условиях находится первый слой, поэтому длину ступени

![]()

и режим сварки выбирают так, чтобы перед наложением второго слоя первый не успел остыть ниже температуры 200° С.

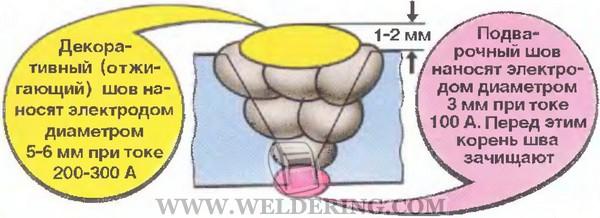

При сварке склонной к закалке стали толщиной более 30— 40 мм перед наложением первого слоя кромки подогревают. Подогрев до температуры 200—250° С обычно осуществляют газовыми горелками или индукторами. При сварке низкоуглеродистых, не склонных к закалке сталей длина ступеней значительно увеличивается. При сварке секциями или горкой каждый слой металла шва и окружающий его металл околошовной зоны проходят цикл закалки (нагрев при сварке и охлаждение после нее) и цикл отпуска (нагрев и охлаждение при сварке последующего слоя). После сварки последнего слоя шва по границе сплавления с основным металлом накладывают дополнительный, так называемый отжигающий валик.

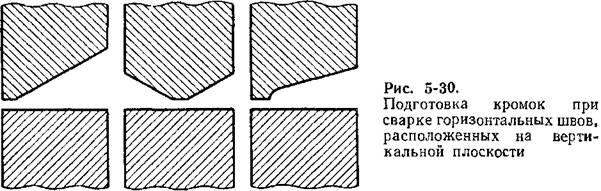

Сварку вертикальных швов с двусторонней подготовкой кромок обычно ведут с двух сторон одновременно (сварка в две дуги). При сварке вертикальных и горизонтальных швов силу тока обычно снижают на 15—20% по сравнению с силой тока при сварке в нижнем положении. Применяют электроды диаметром не более 5 мм, обеспечивающие получение сварочной ванны небольшого размера. При сварке потолочных швов с целью облегчения переноса электродного металла используют электроды диаметром не более 4 мм и снижают силу тока на 20—25% по сравнению с силой тока при сварке в нижнем положении. Сварку ведут при низком напряжении дуги — короткой дугой.

Производительность процесса при выполнении многослойных швов определяется скоростью сварки, которая зависит от величины притупления, сечения разделки, количества вводимого в шов за единицу времени дополнительного металла и коэффициента использования установки. Если скорость перемещения

источника нагрева для всех слоев шва одинакова, то скорость сварки определяется зависимостью

![]()

где ип.и — скорость перемещения источника теплоты, и/ч.

Если скорость перемещения источника нагрева от слоя к слою изменяется, то скорость сварки определяется зависимостью

![]()

— скорости перемещения источника теплоты

— скорости перемещения источника теплоты

при сварке первого, второго и последующих слоев.

Для повышения производительности сварки стремятся максимально увеличить величину притупления (рис. 5-37 и табл. 5-2), применить разделку кромок наименьшего возможного сечения и повысить количество вводимого в сварочную ванну за единицу времени дополнительного металла. Чтобы повысить последний показатель, увеличивают силу тока и число одновременно горящих дуг, повышают коэффициент наплавки (за счет роста плотности тока и предварительного подогрева электрода) или вводят в разделку металл в виде стержней, порошка, крупки, окатышей,

Таблица 5-2

Величина притупления кромок ири различных способах сварки, мм

![]()

полос и т п Иногда дополнительный металл вводят во флюс или в покрытие электродов Все эти меры имеют свои преимущества и недостатки и повышают производительность процесса (по основному времени) примерно на 30—40% Выбор наиболее пригодного способа увеличения количества вводимого за единицу времени дополнительного металла зависит от конкретных условий сварки.

4. Дефекты сварных швов и их предотвращение. Качество сварных соединений в значительной мере определяет эксплуатационную надежность и экономичность конструкций. Наличие в сварных соединениях дефектов - отклонений от заданных свойств, формы и сплошности шва, свойств и сплошности околошовной зоны может привести к нарушению герметичности, прочности и других эксплуатационных характеристик изделия, а при некоторых обстоятельствах вызвать аварию его в процессе изготовления, монтажа или работы. В реальных условиях производства дефекты возникают достаточно часто. Количество их - объективный показатель рациональности принятого технологического процесса, пригодности и кондиции используемых сварочных материалов и основного металла, квалификации сварщиков, наличия необходимого комфорта для работы, оптимальности и технического состояния оборудования и оснастки и общей культуры производства, характерной для данного предприятия.

Качество сварных соединений определяется механическими свойствами металла, коррозийной стойкостью его и отсутствием дефектов в сварном шве. Эти три основных показателя часто связаны между собой. Возникновение трещин, например, связано со снижением пластических свойств металла или околошовной зоны. Газовая пористость снижает прочностные характеристики металла, неблагоприятно сказывается на работе сварных швов при знакопеременных нагрузках и т.д. Аналогично влияют непровар, подрезы, шлаковые включения.

Для получения качественных швов следует соответствующим образом подготавливать изделия и материалы для сварки, строго соблюдать технологию сварки.

Дефекты, появляющиеся в сварных соединениях, различаются по месту расположения (наружные и внутренние) и причинам возникновения. В зависимости от причин возникновения их можно разделить на две группы. К первой группе относятся дефекты, связанные с металлургическими, гидродинамическими и термическими явлениями, происходящими в процессе образования и кристаллизации сварочной ванны и остывания сварного соединения. Это кристаллизационные и холодные трещины в металле шва и околошовной зоне, поры, шлаковые каналы, зона несплавления, утяжины, отклонения от необходимых прочностных и пластических свойств металла шва и сварного соединения, а также неблагоприятные изменения свойств металла околошовной зоны.

Ко второй группе дефектов, которую назовем дефектами формирования швов, относятся непровары, подрезы, наплывы, прожоги, кратеры, несимметричность расположения угловых швов, уменьшение размеров швов и др. Возникновение подобных дефектов обычно обусловлено неправильным технологическим процессом, нарушением режима сварки, неисправностью оборудования, низкой квалификацией сварщиков, плохой подготовкой и сборкой под сварку элементов конструкции, неточным расположением конца электрода по отношению к свариваемым кромкам, недоступностью места сварки и возникающим из-за этого неудобством выполнения сварочных манипуляций, а также другими причинами, связанными с культурой производства.

5. Контроль процесса сварки и готовых сварных соединений.

В процессе выполнения слоев (проходов) шва следует тщательно контролировать первый слой металла, в котором могут образоваться трещины при остывании металла из-за больших усадочных напряжений.

В процессе сварки выборочно проверяют:

порядок выполнения швов в соответствии с, утвержденным технологическим процессом;

зачистку предыдущих слоев шва перед наложением последующего слоя шва; режимы сварки.

В случае односторонней сварки для обеспечения провара в корне шва необходимо контролировать режим сварки, обеспечивающий нужный провар.

Ток и напряжение на дуге должны определяться па исправных проверенных амперметрах и вольтметрах. При газовой сварке контролируют давление газов манометрами, которые периодически должны проверяться.

Контроль внешним осмотром и измерениями осуществляется по всей протяженности сварных швов с двух сторон, за исключением мест, недоступных для осмотра. Швы проверяются шаблонами. Этим контролем можно в какой-то степени установить и причину появления дефектов.

6. Техника безопасности

Создание безопасных условий труда является основной и важнейшей задачей любого производства. За правильную организацию и состояние техники безопасности несет ответственность руководство предприятия, а все текущие вопросы решаются отделами техники безопасности или инженерами по технике безопасности.

Соблюдение Правил техники безопасности на предприятиях контролируется инспекцией Госгортехнадзора РФ, инспектором ЦК профсоюзов данной отрасли промышленности, Государственной санитарной инспекцией и Государственной инспекцией пожарной охраны.

При производстве сварочных работ необходимо соблюдать требования СНиП III-4-80, «Правила пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства», утвержденных ГУПО МВД РФ, «Санитарных правил при сварке, наплавке и резке металлов», утвержденных Минздравом РФ.

Согласно трудовому законодательству к сварочным работам допускаются лица не моложе 18 лет. Каждый сварщик должен в совершенстве знать правила техники безопасности, проходить инструктаж перед допуском к работе, сдавать соответствующие испытания, согласно «Правилам аттестации сварщиков и специалистов сварочного производства», утвержденным постановлением Госгортехнадзора России от 30.10.98 № 63.

При выполнении сварочных работ могут происходить несчастные случаи по следующим причинам: поражение электрическим током, вредное влияние светового излучения электрической дуги, ожоги от брызг расплавленного металла и шлака, загрязнение воздуха продуктами горения сварочной дуги, взрывы сосудов и взрывоопасных веществ, несоблюдение противопожарных правил.

Заключение.

Мало знать и уметь пользоваться сварочным аппаратом для того, чтобы сварить те или иные детали. Важно знать, какие бывают виды сварного шва, то есть, как производить обработку кромок деталей для их состыковки, фиксации в том или ином пространственном положении и дальнейшей их сварки.

В своей письменной экзаменационной работе я рассмотрел технологию сварки толстостенных конструкций из конструкционной стали с двусторонней разделкой кромок. Я пришёл к выводу, что этот прочес целесообразно проводить механизированной сваркой в среде защитных газов.

Механизированная сварка в углекислом газе позволяет осуществлять сварочные работы под любым углом в пространстве и на весу, эффективнее ручной сварки в 2-3 раза. Сам сварочный шов более устойчив к деформации и внутреннему давлению. Механическая сварка, в отличие от автоматической, намного маневреннее и легче, что дает сварщику свободу при перемещении между узлами конструкций. Так же стоит отметить, что у рабочего есть возможность визуально контролировать направление дуги по сварочному шву.

Для того, чтобы добиться высокого качества сварного соединения и при этом обеспечить провар металла по всей его толщине, кромки металлических листов необходимо специальным образом подготовить, то есть, выполнить скос кромок. Эта операция является обязательной, если речь идет о металлических заготовках, толщина которых превышает 5 мм при ведении односторонней сварки и 8 мм при ведении двухсторонней сварки. При этом угол скоса кромки может быть различным - здесь все зависит от того, какой угол требуется для свободного доступа к вершине сварного шва и для ее полной проварки.

Список литературы.

1. Технология и оборудование сварки плавлением и термической резки: Учебник для вузов. - 2-е изд., испр. и доп. / А.И. Акулов, В.П. Алехин, С.И. Ермаков и др. /Под ред. А.И. Акулова. - М: Машиностроение, 2003. - 560 с.

2. Справочник «Сварка. Резка. Контроль» в 2-х томах / Под общ. ред. Н.П. Алёшина, Г.Г. Чернышева, М.: Машиностроение, т. 1, 2004. - 624 с.

3. Чернышев Г.Г. Сварочное дело: Сварка и резка металлов. - М.: издательский центр «Академия», 2007. - 496 с.

4. Виноградов В.С. Оборудование и технология дуговой автоматической и механизированной сварки: Учеб. для проф. учеб. заведений. - 3-е изд., стер. - М.: Высш. шк., Изд. центр «Академия», 2000. - 319 с.

5. Теория сварочных процессов: Учебник для вузов / А.В. Коновалов, А.С. Куркин, Э.Л. Неровный, Б.Ф. Якушин; Под ред. В.М. Неровного. - М.: Изд-во МГТУ им. Н.Э. Баумана, 2007. - 752 с.

6. Ашихмин В.Н. Закураев В.В. Автоматизированное проектирование технологических процессов: Учеб. пособ. для вузов. - Новоуральск, Новоуральский гос. технологич. институт, 2006. - 196 с.

7. Хромченко Ф.А. Справочное пособие электросварщика - 2-е изд., испр. - М.: Машиностроение, 2005. - 415 с.

8. Ханапетов М.В. Сварка и резка металлов. - 3-е изд., перераб. и доп. - М.: Стройиздат, 1987. - 288 с.

15

/p

/p "

"