23

ФЕДЕРАЛЬНОЕ КАЗЕННОЕ УЧЕРЕЖДЕНИЕ

ФЕДЕРАЛЬНОЕ КАЗЕННОЕ УЧЕРЕЖДЕНИЕ

ВОЙСКОВАЯ ЧАСТЬ 22994

УЧЕБНО-МЕТОДИЧЕСКОЕ ПОСОБИЕ

ВОДИТЕЛЬ КАТЕГОРИИ «СЕ».

ОБЩЕЕ УСТРОЙСТВО ПРИЦЕПОВ, ТЯГОВО-СЦЕПНЫХ И

ОПОРНО-СЦЕПНЫХ УСТРОЙСТВ.

Разработал: преподаватель 5 цикла Плехов А.Ю.

Рассмотрено на заседании методического совещания 5 цикла войсковой части 22994

Протокол

№________от «___»_________20____г.

Рекомендовано для использования в качестве методического материала при подготовке к проведению занятий преподавателями цикла многоосных колёсных специальных шасси.

СОДЕРЖАНИЕ.

1. Введение………………………………………………………………………..3

2. Назначение, эффективность, понятие автопоездов и прицепов.…………...4

3. Классификация прицепов.…………………………………………………….6

4. Краткие технические характеристики прицепов категории 03 и 04…………8

5. Общее устройство прицепов.………………………………………………..10

6. Виды подвесок, применяемых на прицепах.…………………………………13

7. Назначение и устройство рабочей тормозной системы прицепа.…………16

8. Электрооборудование прицепа.……………………………………………....22

9. Назначение и устройство узла сцепки……………………………………….25

10. Способы фиксации страховочных тросов (цепей)…………………………28

11. Неисправности, при наличии которых запрещается эксплуатация прицепа…………………………………………………………………………..30

12.Заключение……………………………………………………………………..31

13. Список использованной литературы………………………………………32

Введение

Учебное пособие разработано преподавателем 5 цикла Плеховым А.Ю. и предназначено для проведения занятий с курсантами учебных взводов по специальности «Водитель категории «СЕ».

Транспортные средства категории «СЕ» (автопоезда) являются сложным устройством, состоящим из систем и агрегатов, для поддержания работоспособности которых необходимо знание общего устройства и тактико-технических характеристик.

В данном пособии поднимаются вопросы назначения, классификации, кратких технических характеристик и т.д. прицепов и полуприцепов. Использование пособия позволяет более качественно и эффективно проводить занятия по предмету «Устройство и техническое обслуживание транспортных средств категории «СЕ».

Данный материал систематизирован, разбит на разделы, что позволяет легко усвоить его обучаемым.

1. Назначение, эффективность, понятие автопоездов и прицепов.

-

Назначение и эффективность автопоездов:

В настоящее время потребности в перевозках грузов неуклонно возрастают, поэтому повышение эффективности работы автотранспорта, обеспечивающее в первую очередь увеличение производительности подвижного состава и снижение стоимости перевозок, одна из актуальных экономических и социальных задач на современном этапе развития как государства, так и частного бизнеса.

Производительность подвижного состава автомобильного транспорта зависит от его грузоподъемности. И, чем больше грузоподъемность транспортного средства, тем выше его производительность.

Однако применение одиночных автомобилей большой грузоподъемности ограничивается несущей способностью дорожного покрытия. Поэтому самым реальным путем повышения производительности труда на автомобильном транспорте является применение автопоездов. Например, использование автомобилей с прицепами позволяет повысить производительность труда водителей в 1,5—2 раза.

Экономическая эффективность работы различных типов подвижного состава оценивается обычно приведенными затратами на автомобильные перевозки, которые представляют собой отношение суммы всех эксплуатационных затрат к среднегодовой производительности транспортного средства в тоннах, тонно-километрах. Эксплуатационные затраты включают в себя расходы на автомобильное топливо (бензин или дизельное топливо), эксплуатационные материалы (масла для двигателей и трансмиссионные масла, пластичные смазки, охлаждающие жидкости и др.), на техническое обслуживание и текущие ремонты подвижного состава, автомобильные шины, заработную плату водителей, амортизацию транспортных средств, отчисления на капитальные ремонты и затраты на погрузочно-разгрузочные работы, а также накладные расходы.

Нетрудно заметить, что автопоезд в составе автомобиля-тягача и прицепа будет экономически значительно эффективнее одиночного автомобиля, поскольку грузоподъемность автопоезда в 2 раза выше грузоподъемности одиночного автомобиля, но стоимость прицепа значительно ниже стоимости автомобиля и, следовательно, отчисления на амортизацию и ремонт автопоезда меньше, чем те же затраты при использовании вместо него двух автомобилей. Техническое обслуживание и ремонт прицепа менее трудоемки, а поэтому расходы на эти цели у автопоезда также меньше.

На работу автопоезда расходуется меньше топлива и эксплуатационных материалов, чем на работу двух автомобилей, а водитель автопоезда получает заработную плату больше, чем водитель одиночного автомобиля, но меньше, чем два водителя одиночных автомобилей.

Высокая производительность при меньших эксплуатационных затратах — эти экономические показатели и определили широкое распространение автопоездов на перевозках самых разнообразных народнохозяйственных грузов и пассажиров.

Все более широкое использование автопоездов объясняется не только их высокой эффективностью, но также и возможностью организации наиболее прогрессивных методов перевозок.

Причем отдельные виды автомобильных перевозок вообще не могут быть осуществлены на одиночных автомобилях.

Промышленность выпускает специализированные автотранспортные средства различного назначения: самосвалы, цистерны, контейнеровозы, металловозы, трубовозы, лесовозы, тяжеловозы, полуприцепы для перевозки сборных железобетонных конструкций, самопогрузчики и др…

Автомобильные поезда, специализированные транспортные средства и сочлененные автобусы конструктивно сложнее подвижного состава общетранспортного назначения, имеют специфические особенности и повышенную трудоемкость технического обслуживания и ремонта. Поэтому каждый водитель, собирающийся работать на автопоездах, должен хорошо знать эти особенности.

С каждым годом число этих транспортных средств на дорогах нашей страны растет, увеличивается интенсивность движения автомобильных потоков. Техника вождения автопоездов сложнее, чем одиночных автомобилей, что существенно повышает требования к уровню профессиональной подготовки водителей, так как их мастерство определяет успех в работе всех звеньев автомобильной транспортной системы.

-

Понятие автопоезда:

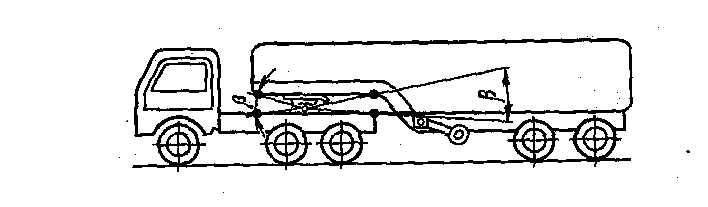

Автопоездом называют автотранспортное средство, состоящее из автомобиля-тягача, буксирующего один или несколько прицепов или полуприцепов. Автомобили-тягачи делятся на прицепные и седельные.

Прицепными называют автомобили-тягачи, которые передают тяговое усилие на буксируемый прицеп через крюк. Эти автомобили-тягачи имеют кузов, в котором для увеличения массы автомобиля-тягача располагают груз или балласт.

Седельными называют автомобили-тягачи, передающие тяговое усилие на полуприцеп через седельно-сцепное устройство и воспринимающие часть общей массы полуприцепа.

Согласно ОН 025270—66, принята следующая система обозначения (индексации) грузовых автомобилей и автобусов. Вначале ставят буквенные обозначения завода-изготовителя (БелАЗ, МАЗ, КамАЗ, ЗИЛ и т. д.), а через тире — индексы самой модели. Индекс модели состоит из шести цифр. Первая цифра указывает класс автомобиля (табл. 1). Всего существует 7 классов. Для грузовых и специальных автомобилей класс определяется полной массой, а для автобусов — его длиной. Вторая цифра характеризует вид автомобиля: 1 — легковой автомобиль; 2 — автобус; 3 — грузовой автомобиль; 4 — автомобиль-тягач; 5 — автомобиль-самосвал; 6 — автомобиль-цистерна; 7 — автомобиль-фургон; 8 — резерв (т. е. пока не используется) и 9 — специальный автомобиль. Третья и четвертая цифры обозначают номер модели автомобиля (от 01 до 99); пятая — номер модификации (от 1 до 9) базовой модели автомобиля (при отсутствии модификации ставят ноль), а шестая — присваивается экспортным вариантам исполнения.

Например, обозначение автомобиля-тягача КамАЗ-5410 расшифровывается следующим образом: КамАЗ — Камский автомобильный завод, цифра 5 обозначает, что полная масса буксирного прицепа от 14 до 20 т (см. табл. 1), цифра 4 — что это автомобиль-тягач, а цифра 10 — номер модели автомобиля.

Обозначение автомобиля-самосвала ЗИЛ-ММЗ-4502 расшифровывается так: ЗИЛ — завод имени Лихачева; ММЗ — Мытищинский машиностроительный завод; 4 — полная масса от 8 до 14 т; 5 — автомобиль-самосвал; 02 — номер модели.

Автомобиль-тягач состоит из трех основных частей: двигателя, шасси и кузова.

-

Понятие прицепа, полуприцепа:

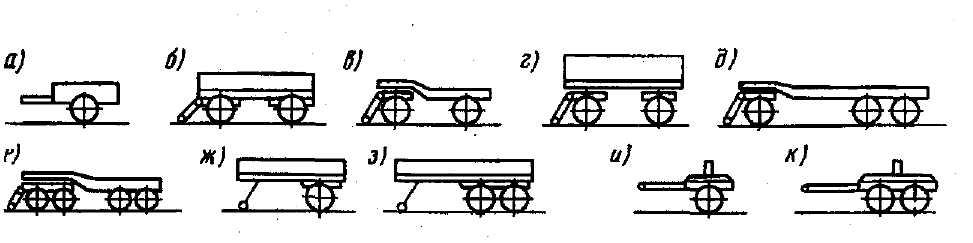

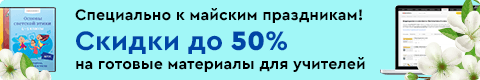

Прицеп (рис. 1, а — е) — транспортное средство, соединяемое с автомобилем-тягачом тягово-сцепным устройством.

Полуприцеп (рис. 1, ж и з) — транспортное средство, соединяемое с автомобилем-тягачом тягово-сцепным устройством, а также грузом, нагружающим автомобиль-тягач частью своего веса.

В настоящее время понятия прицепа и полуприцепа несколько изменились:

Прицепом называется буксируемое ТС с центральной (одной или несколькими) или разнесенными (двумя или более) осями.

Полуприцепом называется буксируемое ТС, оси которого расположены позади центра масс ТС (при равномерной загрузке) и которое оборудовано сцепным устройством, позволяющим передавать горизонтальную и вертикальную нагрузки на буксирующее ТС.

Прицеп с центральной одной или несколькими осями должен быть оборудован буксирным устройством, которое не может перемещаться вертикально (по отношению к прицепу); оси прицепа должны быть расположены вблизи центра тяжести ТС так, чтобы на буксирующее ТС передавалась статическая нагрузка не превышающая 10 % полной массы прицепа либо 10 кН (в зависимости от того, какая из этих масс меньше).

Прицеп с разнесенными осями должен быть оборудован сцепным устройством, способным управлять поворотом передней оси, не ограничивать вертикальных перемещений прицепа относительно тягача и не передавать вертикальной статической нагрузки на буксирующее ТС.

В принципе, приведенные выше понятия равнозначны.

Таким образом, принципиальные различия между прицепами и полуприцепами заключаются в способе соединения их с автомобилем-тягачом.

В продолжение темы понятия и видов прицепов и полуприцепов рассмотрим их более детальную классификацию.

-

Классификация прицепов.

Раньше система индексации для прицепов и полуприцепов, как и система индексации для автомобилей-тягачей, была установлена нормалью ОН 025270-66.

В настоящее время нормаль ОН 025270 — 66 утратила силу, однако при получении индекса модели новых ТС в сертификационных органах стараются придерживаться принятых в нормали обозначений.

В соответствии с приложением 7 к Сводной резолюции о конструкции транспортных средств, принятой Всемирным форумом для согласования правил в области транспортных средств КВТ ЕЭК ООН и Директивой 2002/24 ЕС (ГОСТ Р 52051—2003, введенный в РФ с 01.01.2004), - в настоящее время, прицепной подвижной состав (включая полуприцепы) получил обозначение «Категория «О» и классифицируется по полной массе:

классификация по полной массе:

категория 01 — прицепы, максимальная масса которых не более 0,75 т;

категория 02 — прицепы максимальной массой от 0,75 до 3,5 т;

категория 03 — прицепы максимальной массой от 3,5 до 10 т;

категория 04 — прицепы, максимальная масса которых более 10 т.

Для прицепного состава нормалью ОН 025270—66 приняты шести- или четырехзначные индексы обозначения. При этом первые две цифры индекса указывают на тип прицепа (полуприцепа):

Классификация по типу:

81 (91)....................................................... Легковой

83 (93)....................................................... Грузовой (бортовой)

85 (95)....................................................... Самосвальный

86 (96)....................................................... Цистерна

87 (97)....................................................... Фургон

89 (99)....................................................... Специальный

Например, полуприцеп Минского автомобильного завода с бортовым тентованным кузовом получил обозначение MA3-938660.

Автомобильные прицепные звенья маркируют цифрами и буквами. Первая цифра обозначает число осей, буквы — тип прицепной системы (II — прицеп, III — полуприцеп, Н — низкорамный, Т — тяжеловоз, М — модернизация, Р — роспуск); последние цифры — массу перевозимого груза в тоннах. Например, обозначение прицепа 2-ПТ-10 расшифровывается так: 2 — двухосный, ПТ— прицеп-тяжеловоз, 10 — масса груза 10 т. Обозначение прицепа марки 1-Р-5 расшифровывается так: 1 — одноосный, Р — роспуск, 5 — масса груза 5 т. Иногда впереди маркировки могут стоять начальные буквы наименования завода, изготовившего прицеп или полуприцеп.

Прицепы и полуприцепы, изготовляемые строительными министерствами и ведомствами, для перевозки строительных грузов имеют свою систему присвоения индексов.

По количеству осей прицепы и полуприцепы могут быть одноосными, двухосными, трехосными, четырехосными и многоосными. Причем, вышеперечисленые могут быть с одной колесной парой или со спаренной.

Рисунок 1. Прицепы и полуприцепы:

а — одноосный прицеп; б — двухосный прицеп; в — двухосный прицеп-тяжеловоз; г — двухосный прицеп-тяжеловоз с бортами; д — трехосный прицеп-тяжеловоз; е — четырехосный прицеп-тяжеловоз; ж — одноосный полуприцеп; з — двухосный полуприцеп; и — одноосный прицеп-роспуск; к - двухосный прицеп-роспуск.

Прицепы и полуприцепы по назначению могут быть:

- общего назначения с бортовой платформой. Они предназначены для перевозки различных народнохозяйственных грузов в пределах их габаритов и грузоподъемности;

- специализированными. Предназначены для перевозки конкретного вида груза.

(автомобильные и тракторные прицепы-самосвалы, полуприцепы роспуски, полуприцепы-цистерны, полуприцепы и прицепы-платформы тяжеловозы (трейлеры), металловозы, трубовозы, панелевозы и др.).

-

Краткие технические характеристики прицепов категории 03 и 04.

Технические параметры бортовых прицепов «категории 03» приведены в таблице.

Отметим основные из них:

| Показатель | 8325-01 | САТ-123-01 | MA3-8373 | МАЗ- 8373-12 | CATАПС-23 | 83081 | 83412 | 83411 | MA3-8926-02 | 89941 | 89944 |

| Основной тягач | ЗИЛ- 433440 | ЗИЛ- 433360 | MАЗ-4370 | MA3-4370 | ЗИЛ- 433360 | ЗИЛ- 433110 | ЗИЛ- 433110 | MA3-5335 | КамАЗ-5320 | КамАЗ-5320 | КамАЗ-53212 |

| Грузоподъемность, кг | 2 130 | 5 000 | 5400 | 5000 | 5 500 | 6 250 | 6 500 | 8000 | 8240 | 8400 | 10000 |

| Снаряженная масса, кг | 2 000 | 2 200 | 2 600 | 2800 | 2 700 | 2 750 | 2 500 | 4 000 | 3 760 | 3100 | 4 000 |

| Полная масса, кг | 4130 | 7200 | 8000 | 8000 | 8200 | 9 000 | 9 000 | 12 000 | 12 000 | 11500 | 14 000 |

| Распределение полной массы, кг: |

|

|

|

|

|

|

|

|

|

|

|

| на переднюю ось | 2 065 | — | 4 000 | 4000 | 4100 | 4 500 | 4 500 | 6 000 | 6 000 | 5 750 | 7000 |

| на заднюю ось | 2 065 | 7200 | 4 000 | 4 000 | 4100 | 4 500 | 4 500 | 6 000 | 6 000 | 5 750 | 7000 |

| Макс, скорость, км/ч | 80 | 80 | 100 | 100 | 80 | 85 | 80 | 100 | 100 | 100 | 100 |

| Число осей | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 | 2 |

| Число колес | 4+ 1 | 4+1 | 4+1 | 4+ 1 | 4+ 1 | 4+1 | 4+1 | 4+1 | 4+ 1 | 8+1 | 8+1 |

| Обозначение шины | 8.25-20 | 225/75R16C | 235/75R17.5 | 235/75R17.5 | 9.0R20 | 9.0R20 | 9.0R20 | 12.0R20 | 12.0R20 | 9.0R20 | 9.0R20 |

| Тип подвески | Рессорнная | Тандемная | Рессорная |

| Длина платформы, мм | 4 220 | 5 000 | 5 300 | 6 220 | 4430 | 5 245 | 5683 | 5 220 | 5 500 | 5 285 | 6 005 |

| Ширина платформы, мм | 2 250 | 2 336 | 2 480 | 2480 | 2 300 | 2 430 | 324 | 2 320 | 2 365 | 2 420 | 2 420 |

| Погрузочная высота, мм | 1230 | 830 | 1 000 | 1100 | 1260 | 1300 | 1380 | 1400 | 1440 | 1390 | 1390 |

| Длина с дышлом, мм | 6 230 | 7 500 | 7530 | 8450 | 6 600 | 7415 | 7822 | 7560 | 7630 | 8135 | 8135 |

| Ширина, мм | 2 430 | 2 500 | 2 550 | 2550 | 2 496 | 2 500 | 2390 | 2 500 | 2 500 | 2 500 | 2 500 |

| Высота (по тенту), мм | (2 780) | 1 280 (3 240) | 3 450 | 3450 | 1810 | 2 005 (3405) | 1900 | 2 000 | 2125 | 2 020 | 2 020 |

| Производитель | СМЗ | CAT | МАЗ | CAT | СМЗ | ИААЗ | МАЗ | КЗПТ |

Прицепы «категории 04»:

| Показатель | ПП-8Д | ПП-8Д-01 | «Сармат- 96402» | 9340 | 9370-01 | МТМ-938040 | MA3-938020 | 9334-10-10 | 9334-04 | 9906.00- 038Б | «Сармат- 96404» |

| Основной тягач | ЗИЛ- 442160 | ЗИЛ-442160 | ЗИЛ-442100 | КамАЗ- 54115 | КамАЗ - 54115 | MA3-54331 | MA3-54323 | «Урал44202» | КамАЗ- 54115 | «Урал- 44202» | КамАЗ- 54115 |

| Грузоподъемность, кг | 8000 | 10000 | 14 500 | 14 500 | 14 500 | 15 000 | 15 000 | 16 400 | 18 300 | 18500 | 20 000 |

| Снаряженная масса, кг | 3 900 | 3 250 | 5 822 | 4 600 | 4 600 | 3 800 | 4 000 | 6 600 | 7 500 | 7 000 | 7080 |

| Полная масса, кг | 11900 | 13 250 | 19 840 | 19100 | 19100 | 18 800 | 19000 | 23 000 | 25 800 | 25 500 | 26 800 |

| Распределение полной массы, кг:на ССУ

на ось (тележку) | 5 260 | 5 520 | 7740 | 8100 | 8100 | 8800 | 9 000 | 10000 | 11100 | 9 500 | 8 800 |

| 6 640 | 7 730 | 12100 | 11000 | 11000 | 10000 | 10000 | 13 000 | 14 700 | 16 000 | 18000 |

| Макс, скорость, км/ч | 80 | 80 | 90 | 100 | 100 | 100 | 95 | 80 | 80 | 75 | 90 |

| Число осей | 1 | 1 | 2 | 2 | 2 | 1 | 1 | 2 | 2 | 2 | 2 |

| Число колес | 4+1 | 4+1 | 8+1 | 8+1 | 8+1 | 4+ 1 | 4+ 1 | 4+1 | 8+1 | 4+1 | 8+1 |

| Обозначение шины | 9R20 | 9R20 | 9R20 | 9R20 | 9R20 | 11R20 | 11R20 | 14.00-20 | 10R20 | 1 200x500-508 | 11R20 |

| Длина платформы, мм | 10770 | 8130 | 9725 | 9 250 | 9400 | 8440 | 9 840 | 12120 | 12 120 | 11890 | 13 395 |

| Ширина платформы, мм | 2 250 | 2 250 | 2 300 | 2430 | 2420 | 2440 | 2 320 | 2 345 | 2 345 | 2428 | 2300 |

| Погрузочная высота, мм | 1500 | 1500 | 1426 | 1400 | 1450 | 1450 | 1450 | 1620 | 1480 | 1565 | 1433 |

| Передний радиус , мм | 1670 | 1670 | 1600 | 1652 | 1570 | 1670 | 2 040 | 2 040 | 2 040 | 2 040 | 2 040 |

| Внутренний радиус Я2, мм | 1900 | 1900 | 2 300 | 2 300 | 2 300 | 1900 | 2 300 | 2 300 | 2 300 | 2 300 | 2 300 |

| Длина, мм | 10 800 | 8 200 | 10120 | 9310 | 9 720 | 8 800 | 10100 | 12 350 | 12 350 | 12630 | 13 521 |

| Ширина, мм | 2 440 | 2 440 | 2 500 | 2 500 | 2 500 | 2 500 | 2 500 | 2 500 | 2 500 | 2 500 | 2 500 |

| Высота (по тенту), мм | 1960 | 1960 | 1922 | 2 025 (3 850) | 2 080 | 2 170 | 4 000 | 2190 | 2 050 (3 500) | 3 630 | 2 176 |

| Производитель | CAT | ОЗТП- Сармат | «Авт. прицеп КамАЗ» | КЗПТ | МТМ | МАЗ | НефАЗ | «Уралавтоприцеп» | ОЗТП- Сармат |

Габаритные ограничения автопоездов:

1. По длине: для одиночного АТС - 12 м;

для двухзвенного АТС - 20 м.

2. По высоте: для всех АТС - 4,0 м.

3. По ширине: для всех АТС - 2,55 м.

для рефрижераторов и изотермических кузовов -2,6м.

4. Свес не боле 2 м.

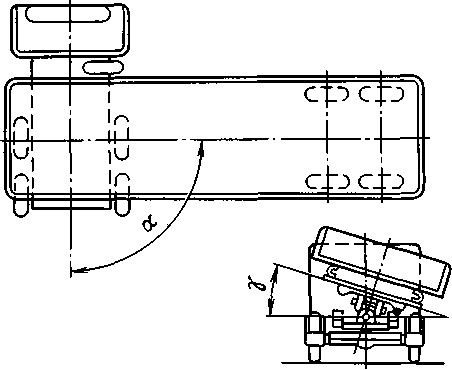

5. Угол въезда автопоезда αп≥30о

Угол съезда автопоезда αз≥25о:

при перевозке негабаритного груза αз≥15о

Углы продольной проходимости автомобиля (въезда и съезда).

6. Минимальный радиус поворота автопоезда 15 м.

-

Общее устройство прицепов.

В зависимости от предназначения и грузоподъемности, устройство прицепов и полуприцепов конструктивно отличается друг от друга, однако практически все состоят из нижеперечисленных узлов, агрегатов, устройств и систем:

-

Тягово-сцепного устройства. (У прицепных автомобилей-тягачей тягово-сцепным устройством является буксирный прибор, а прицепов — сцепная петля и дышло. У седельных автомобилей-тягачей тягово-сцепным устройством является седельно-сцепное устройство, а у полуприцепов- сцепные шкворни..

-

Поворотная тележка. (Состоит из рамы, поворотного устройства, сцепного устройства — дышла, стопорного устройства, оси с колесами, подвески, тормозов и дышла. Поворотные устройства прицепов делятся на две группы: обеспечивающие поворот оси с колесами (поворотный круг) и обеспечивающие поворот только колес (трапеция). В свою очередь, поворотные круги бывают бесшкворневыми и шкворневыми ).

-

Тормозной системы.

-

Подвески или подвесок осей с колесами.

-

Оси или осей с колесами.

-

Электрооборудования (габаритные фонари, сигналы поворотов, стоп-сигналы, электропроводка и семиконтактная розетка).

-

Опорное устройство (как правило, для полуприцепов, служит для удержания отцепленного от автомобиля-тягача полуприцепа в горизонтальном положении, а также для регулирования его положения по высоте при сцепке и расцепке автомобиля-тягача с полуприцепом. Опорное устройство представляет собой два винтовых домкрата, шарнирно закрепленных на раме полуприцепа.).

-

Сварная рама с подрамником и, в зависимости от предназначения прицепа (полуприцепа) – платформы, различных конструкций кузова, цистерны, коники и т.д…

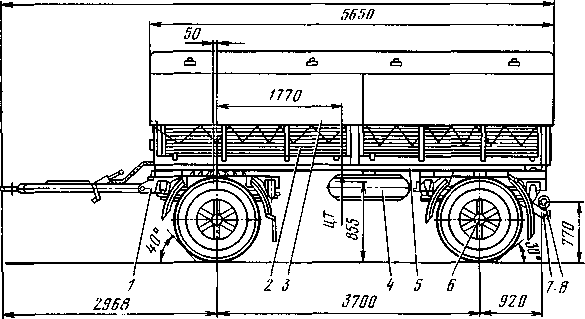

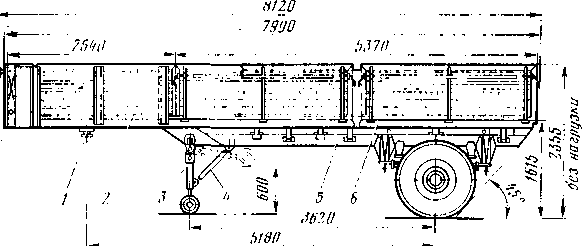

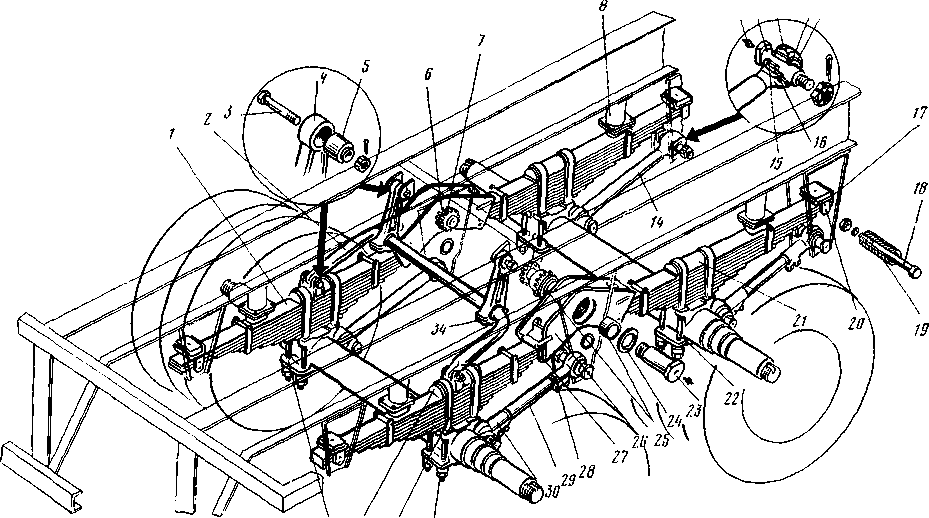

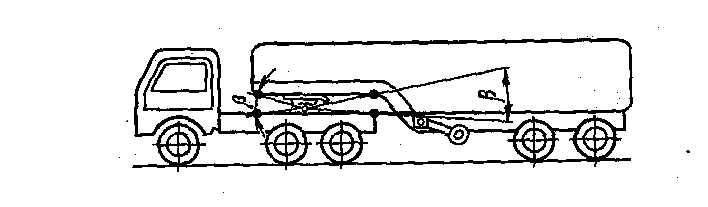

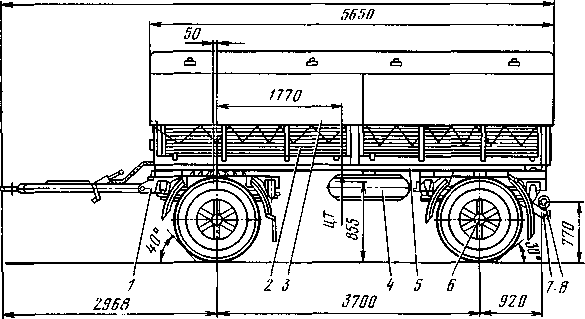

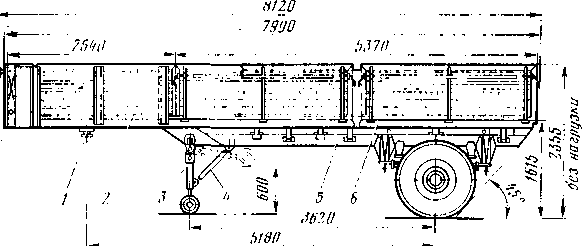

Рассмотрим конструкцию наиболее распространенного вида прицепа - двухосный прицеп МАЗ-8926 (рис. 2) для перевозки грузов массой 8 т. Для буксировки прицепа МАЗ-8926 используют грузовые автомобили МАЗ-5335, МАЗ-516Б, КрАЗ-255Б1 и КрАЗ-257Б1.

Сварная рама 5 прицепа состоит из штампованных лонжеронов швеллерного типа и поперечин, которые связывают лонжероны между собой. К наружным боковым лонжеронам, передним и задним поперечинам крепятся борта грузовой платформы 2 с тентом 3 и связывающие их стойки. Поперечины и усилительные пластины в передней части рамы образуют раму для крепления поворотного круга. К передней поперечине приварен кронштейн 1 стопорного устройства поворотной тележки.

К средней части правого лонжерона приварен кронштейн крепления запасного колеса 4. В задней части рамы расположен подрамник, соединенный с лонжеронами штампованными вставками.

Подрамник состоит из штампованных лонжеронов швеллерного типа и связывающих его поперечин. К этим лонжеронам приклепаны кронштейны рессор и приварены ограничитель хода подвески и задний буфер 7 С-образного сечения. Задняя поперечина служит для крепления буксирного прибора 8 с соединительными головками пневмопривода тормозов и системы световой сигнализации. Специальными щеками задняя поперечина соединена с предпоследней поперечиной. Кронштейны привода стояночного тормоза установлены на первой поперечине подрамника.

Рис. 2. Прицеп МАЗ-8926

Рама задней частью через рессоры опирается на заднюю ось 6, а передней частью через подрамник, поворотную тележку 1 и рессоры — на переднюю ось.

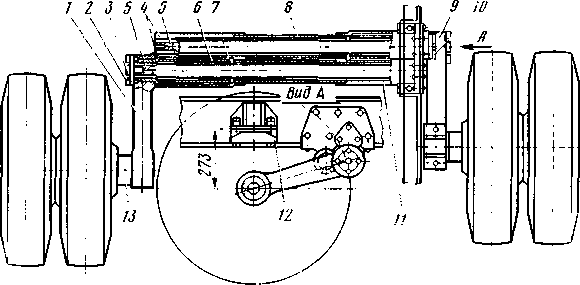

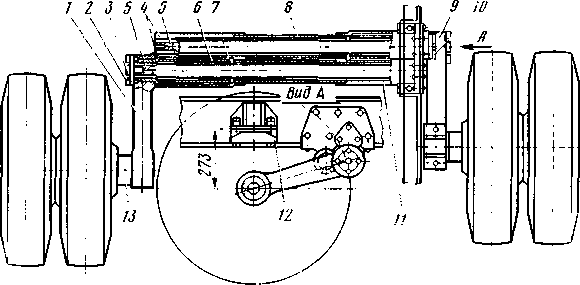

Поворотная тележка состоит из рамы, поворотного устройства, сцепного устройства — дышла, стопорного устройства, оси с колесами, подвески, тормозов и дышла. Рама поворотной тележки — сварная, из штампованных профилей швеллерного типа, изготавливаемых из низколегированной стали. Верхние полки поперечин установлены заподлицо с полками лонжеронов для создания плоскости для крепления поворотного круга.

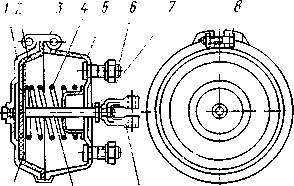

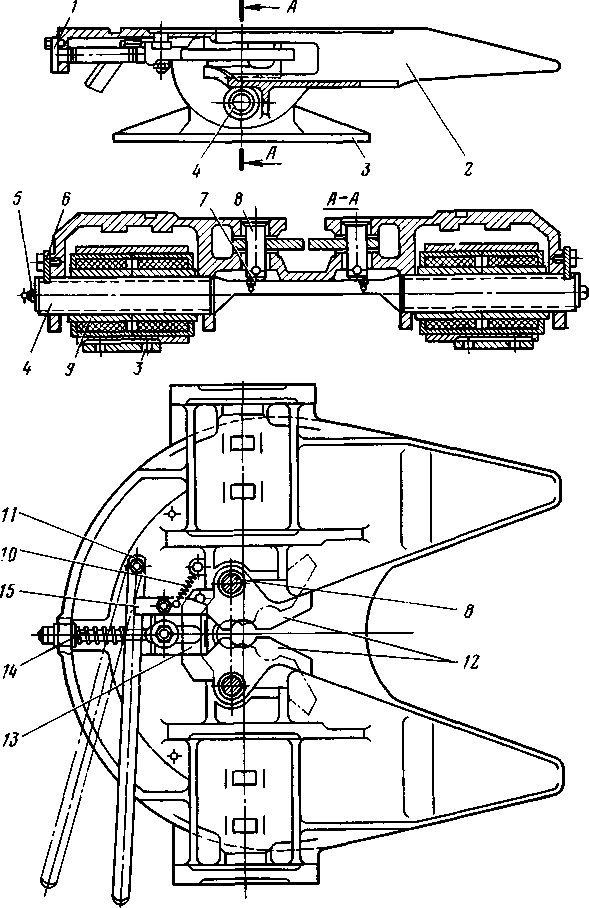

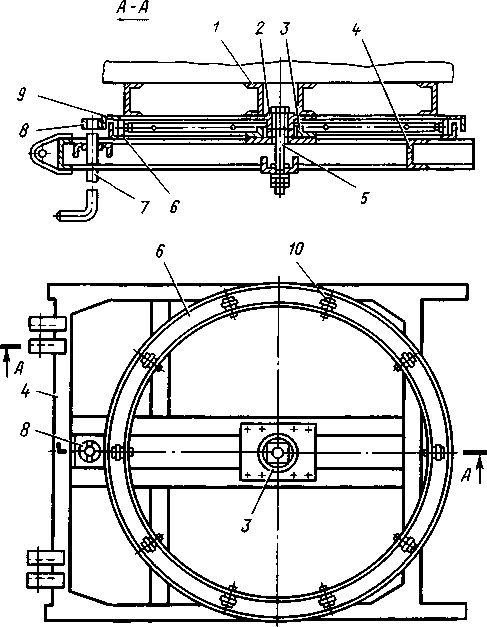

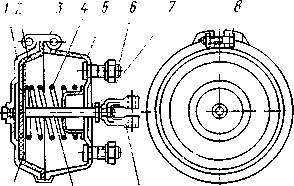

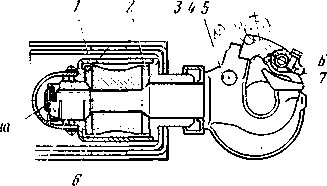

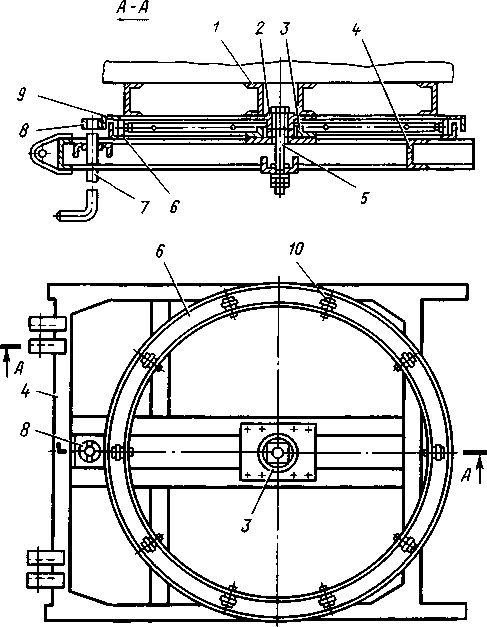

Рис. 3. Бесшкворневой поворотный круг одноосного прицепа МАЗ-8926 28

Рис. 4. Шкворневой поворотный круг

Поворотные устройства прицепов делятся на две группы: обеспечивающие поворот оси с колесами (поворотный круг) и обеспечивающие поворот только колес (трапеция). В свою очередь, поворотные круги бывают бесшкворневыми и шкворневыми.

Бесшкворневой поворотный круг (рис. 3) состоит из двух кругов: верхнего 9, прикрепленного к подрамнику /, и нижнего 6, опирающегося на подрамник 4 и несущего на себе шарики или ролики 10. Подрамник 4 шарнирно связан с дышлом. Круги соединены между собой при помощи фланцевых втулок 2 и 3 и центрального болта 5. Вертикальные усилия воспринимаются кругами и роликами, а горизонтальные болтом и втулками.

Круги, ролики, болт и втулки допускают свободный поворот подрамника 4 с передней осью относительно платформы прицепа. При движении задним ходом поворотное устройство выключается штырем 7, который перемещается в подрамнике 4 и входит в отверстие скобы 8. Штырь в своем верхнем положении связывает верхний 9 и нижний 6 круги.

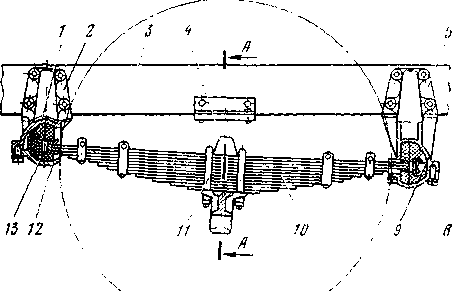

По-другому устроен шкворневой поворотный круг, показанный на рис. 4. Между рамой 1 прицепа и поворотной тележкой 4 расположены пластины 3: верхняя, соединенная с рамой, и нижняя, соединенная с поворотной тележкой. Все элементы связаны шкворневым шарниром 2 с шайбами 6 и контргайкой 7. Передняя ось прицепа закреплена на раме 5 поворотной тележки 4.

Работа шкворневого поворотного круга состоит в круговом скольжении плит, которое требует наличие зазора 8 в стягивающих элементах. Зазор регулируется шайбами 6.

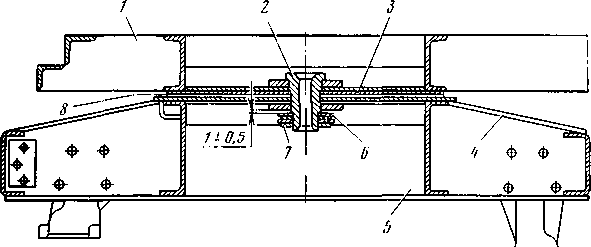

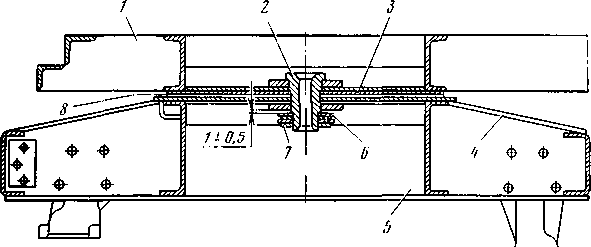

Дышло прицепа (рис. 5), сваренное из труб, служит для соединения прицепа через буксирный прибор с автомобилем-тягачом. Съемная сцепная петля / крепится при помощи гайки 3 с шплинтом в литом гнезде, приваренном к дышлу. К балкам 2 дышла с противоположного от сцепной петли конца приварены звенья с запрессованными втулками 4. Дышло с рамой тележки соединяется пальцем 5 с масленкой 6, вставленным в кронштейн 7, закрепленный на раме тележки болтами 9.

Механизм 12, служащий для удержания дышла в поднятом положении при отцепленном от автомобиля-тягача прицепе, закреплен на кронштейне 13 дышла. Трос 10 крюком 11 крепится к кронштейну 14 поперечины рамы тележки. Вращением рукоятки механизма 12 устанавливается необходимый подъем дышла.

Рис. 5. Дышло прицепа МАЗ-8926

Для движения прицепа автомобиля-тягача задним ходом предусмотрено стопорное устройство, которое состоит из стопора 8 и кронштейнов стопора, один из которых крепится к передней поперечине рамы тележки, а второй к передней поперечине рамы прицепа. В транспортном положении стопор 8 устанавливают на передней поперечине рамы прицепа и его рукоятку фиксируют пластинчатой пружиной. К лонжеронам тележки прикреплены кронштейны рессор и приварен ограничитель хода подвески.

Двухосный прицеп МАЗ-5207В. У двухосного низкорамного прицепа МАЗ-5207В для перевозки грузов массой 6 т передняя ось с поворотными колесами унифицирована с передней осью автомобиля-тягача.

Одноосный полуприцеп МАЗ-5245. Этот полуприцеп (рис. 6 ниже) общего назначения с открытой платформой, с деревянными откидными боковыми и задним бортами рассчитан на перевозку груза массой 13,5 т и эксплуатируется с автомобилем-тягачом МАЗ-504А.

Рама полуприцепа — ступенчатого типа. Верхняя часть 6 рамы является одновременно основанием платформы 2, а нижняя часть 5 служит основанием для крепления рессор и опорного устройства 3 с растяжками 4. Все детали рамы соединены сваркой.

Верхняя часть рамы состоит из лонжеронов и поперечин, а в передней части рамы сделано гнездо для запрессовки шкворня /, который дополнительно закреплен еще корончатой гайкой с шплинтом. Для более равномерного рассредоточения нагрузки, передаваемой от шкворневого узла на раму, от поперечин под углом приварены раскосы. На лонжеронах и задней поперечине на заклепках установлены ушки для навески бортов. По краям задней поперечины внутри рамы приварены кронштейны фонарей и указателей поворота. В задней части к стенкам лонжеронов через усилительные пластины крепятся болтами буксирные крюки для аварийного вытаскивания автопоезда.

Нижняя часть рамы также сварная и состоит из лонжеронов и поперечин. К лонжеронам на заклепках крепятся кронштейны рессор. На передней поперечине нижней части рамы и лонжеронах приварены кронштейны крепления опорных устройств и их растяжек. Верхняя и нижняя рамы соединены в передней и задней части пластинами связи, а между ними установлены поперечины и боковые раскосы. Поперечина, расположенная над осью колес, короче остальных и не препятствует ходу колес в вертикальной плоскости.

Рис. 6. Полуприцеп МАЗ-5245

Далее мы ознакомимся более детально с другими основными конструктивными узлами и системами прицепов (полуприцепов).

-

Виды подвесок, применяемых на прицепах.

В своем большинстве на прицепах и полуприцепах используемых в России (от отечественного производителя и стран ближнего зарубежья) используется рессорный тип подвесок. Однако, исполнение их разнообразно.

Виды подвесок:

-

Независимая торсионная подвеска (рис. 7) с поперечным расположением торсионов. Такая конструкция подвески с независимым подрессориванием каждого колеса обеспечивает хорошую приспосабливаемость колес к неровностям дорог и значительно смягчает удары за счет скручивания торсионного вала при движении прицепа.

Рис. 7. Независимая торсионная подвеска прицепа (МАЗ-5224В).

-

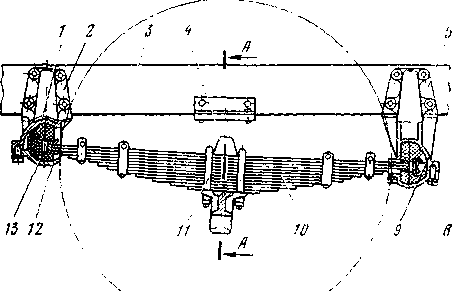

Подвеска, осуществляемая при помощи продольных полуэллиптических рессор 10 (рис. 8). Листы рессор стянуты в середине центровым болтом 7 и четырьмя хомутами, предотвращающими боковое смещение листов. Каждый хомут рессоры снизу приклепан заклепкой к листу рессоры, а сверху стянут болтом, на который надета втулка, препятствующая зажатию листов. В кронштейнах 2 к 5 подвески, приклепанных к лонжеронам 3 рамы, установлены крышки 8 и 12, которые прижимают резиновые подушки 13 к стальным чашкам 1 и 9.

Стальные чашки / и 9 крепятся к концам двух верхних (коренного и подкоренного) листов рессор. Затяжой болтов крышек создается необходимое зажатие резиновых подушек. Передний конец рессоры может перемещаться для компенсации изменений длины при различных прогибах рессоры.

Рессоры прикреплены к балке стремянками //, которые одновременно крепят литую накладку 4, расположенную на верхнем коренном листе и служащую упором при ударе о резиновый буфер 6", расположенный на раме.

Рис. 8. Подвеска прицепа МАЗ-5207В

-

Подвеска, выполненная на продольных полуэллиптических рессорах — основной 4 и дополнительной 3, (рис. 9). При порожнем или не полностью загруженном полуприцепе дополнительные рессоры не загружены, а работают только основные рессоры автомобиля-тягача и полуприцепа. Этим обеспечиваются высокая прочность конструкции, достаточная мягкость подвески автопоезда при движении незагруженного полуприцепа. При полной загрузке полуприцепа, а также при ударах основная рессора прогибается и концы дополнительных рессор упираются в кронштейны 2, установленные на раме, после чего обе рессоры (основная и дополнительная) работают совместно.

Рис. 9. Подвеска полуприцепа МАЗ-5245

-

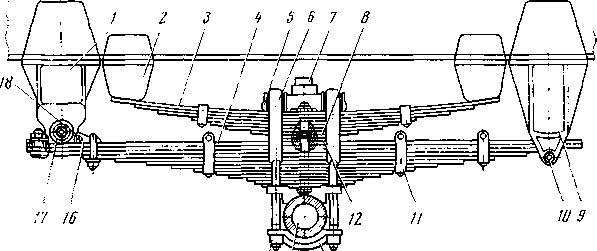

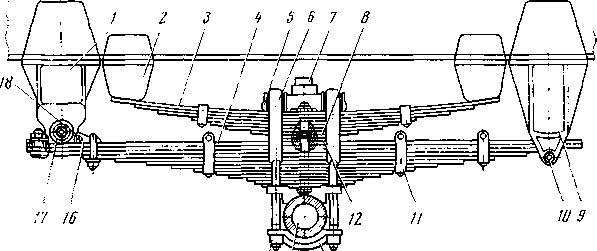

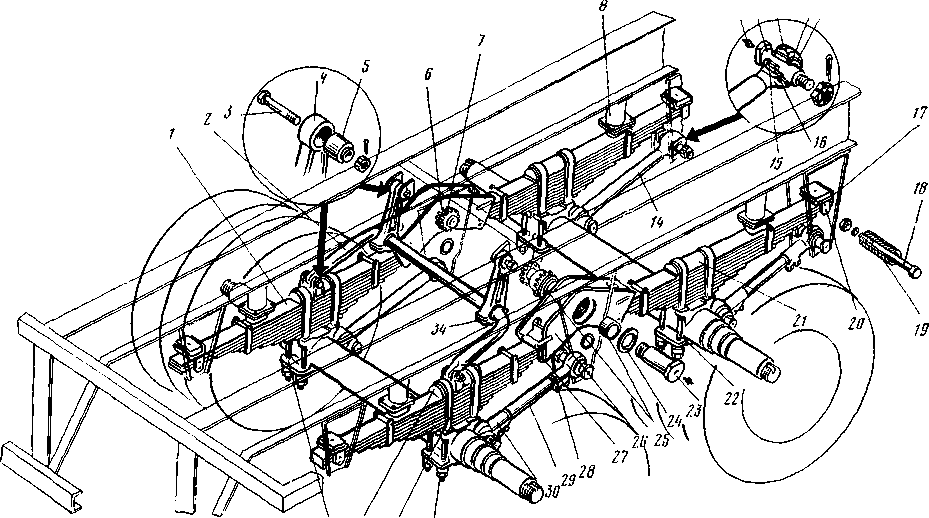

Рессорно-балансирная подвеска. (рис. 10 – четырехрессорная балансирная подвеска). Несимметричные полуэллиптические рессоры / со скользящими концами позволяют наиболее равномерно изменять жесткость подвески в зависимости от степени загрузки полуприцепа и неровностей дорожного покрытия. Для передачи толкающих усилий на колеса и тормозных моментов от них на раму в конструкции подвески предусмотрены реактивные штанги 14 и 29. Равномерность нагрузки на оси полуприцепа обеспечивается равноплечим балансиром 26, в который входят короткие концы рессор.

Рис. 10. Рессорно-балансирная подвеска полуприцепа МАЗ-5205А

Рис. 10. Рессорно-балансирная подвеска полуприцепа МАЗ-5205А

-

Назначение и устройство рабочей тормозной системы прицепа.

Все прицепы и полуприцепы должны иметь рабочую и стояночную тормозные системы.

Рабочая тормозная система предназначена для снижения скорости транспортного средства в любых условиях движения. У прицепов и полуприцепов полной массой свыше 3 т рабочая тормозная система должна иметь не менее двух независимых контуров.

Стояночная тормозная система предназначена для удержания неподвижного транспортного средства на опорной поверхности.

У современных прицепов и полуприцепов обе системы действуют на колодки колесных тормозов. Привод рабочего тормоза пневматический или гидропневматический действует при нажатии на тормозную педаль, расположенную в кабине автомобиля-тягача. Привод стояночного тормоза — механический.

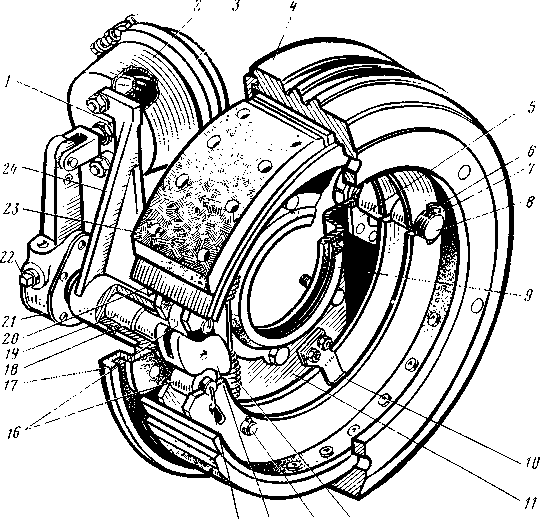

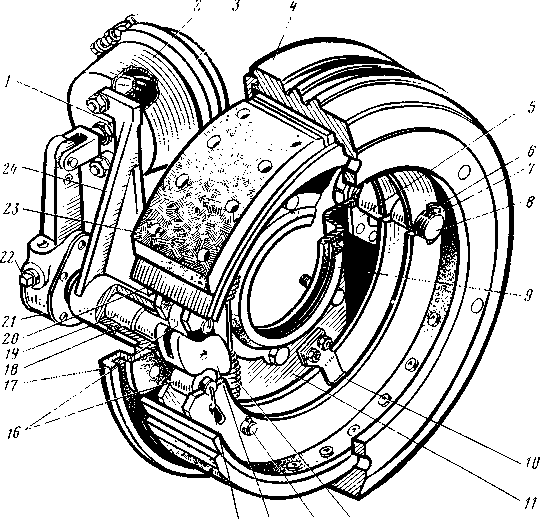

Колесные тормозные механизмы (рис. 11) у большинства прицепов и полуприцепов барабанного типа с двумя разжимными колодками.

15 14 13 12

Рис. 11. Колесный тормоз:

1 - шток тормозной камеры; 2— тормозная камера; 3 — хомут; 4 — тормозной барабан; 5 — кронштейн оси колодок; 6 -- стопорное кольцо; 7 опорная шайба; 8 — ось колодок; 9 маслоотражатель; 10 - опорная пластина; 11 — направляющая колодка; 12 — стяжная пружина; 13—палец крепления стяжной пружины; 14 разжимной кулак; 15 — стопор разжимного кулака; 16 -упорные ролики колодки; 17 --суппорт; 18 -масленка; 19 - вал разжимного кулака; 20 - тормозная колодка; 21 - регулировочный рычаг; 22—ось червяка регулировочного рычага; 23 -- накладка колодки; 24 — кронштейн тормозной камеры

К фланцу ступицы колеса болтами крепится тормозной барабан 4, который центрируется по проточке на фланце ступицы. Наружная поверхность тормозного барабана имеет несколько литых ребер, увеличивающих жесткость обода барабана и его общую поверхность, что способствует более интенсивному охлаждению тормозов.

К фланцу, приваренному к оси колес, надежно прикреплен штампованный суппорт 17 тормоза. К суппорту крепятся заклепками 2 литых кронштейна 5 и 24, ось 8 колодок и ось 19 разжимного кулака 14. На цилиндрической поверхности штампованного из стальной полосы обода тормозной колодки 20 расположены 2 ряда отверстий для фиксации положения штампованных ребер, имеющих соответствующие выступы.

Обе колодки опираются на общую ось 8, установленную в кронштейне 5. Для этого с одной стороны каждого ребра сделаны пазы в виде полуокружностей. Для ограничения осевого смещения колодки служит опорная шайба 7 и стопорное кольцо 6, которое устанавливается в канавку на конец оси колодок.

На ребрах колодок со стороны разжимного кулака тоже сделаны пазы в виде полуокружностей, но меньшего диаметра. На эти пазы шейками меньшего диаметра опираются ролики 16, которые фиксируются на колодке пружинным стопором 15, продетым через овальное отверстие в ребрах колодок.

Через ролики 16 колодки опираются на разжимной кулак 14. Колодки стянуты пружинами 12, концы которых охватывают пальцы 13, вставленные в ребра колодок. Наличие стяжных пружин с обоих концов колодок обеспечивает постоянное прижатие их к оси вращения в головке разжимного кулака.

Разжимной кулак 14 опирается на две бронзовые втулки, запрессованные в кронштейн 24 тормозной камеры. На шлицевой конец разжимного кулака надевается рычаг 21 с регулировочным устройством, связанный со штоком 1 тормозной камеры. Осевому перемещению регулировочного рычага препятствуют упорная шайба и болт, ввертываемый в торец разжимного кулака. Профиль головки разжимного кулака выполнен по спирали, благодаря чему при повороте кулака создаются равные перемещения колодок и, следовательно, их накладки 23 изнашиваются одинаково. Размеры головки разжимного кулака обеспечивают возможность раздвигания колодок даже при полном износе тормозных накладок.

К каждой колодке латунными заклепками крепятся по две тормозные накладки. Зазор между колодками и тормозным барабаном может быть изменен при помощи червячной пары, имеющейся в регулировочном устройстве.

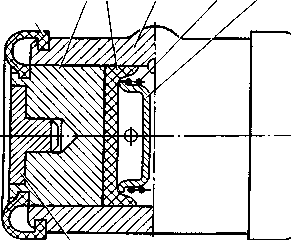

Для передачи необходимого усилия на колодки тормозных механизмов вместо разжимных кулаков у прицепа МАЗ-5224В установлены колесные цилиндры (рис. 12) двустороннего действия (гидропневматический привод).

Рис. 12. Колесный цилиндр

Цилиндры крепятся к суппортам тормозов передних и задних колес и соединяются с главным тормозным цилиндром системой трубопроводов. Во внутренней полости цилиндра 4 установлены 2 поршня 2 с сухарем 7 и резиновые уплотнительные манжеты 3. Между резиновыми манжетами находится упор 6 с пружиной 5, прижимающей манжеты к поршням. Внутренняя полость цилиндра снаружи защищена от пыли и грязи резиновыми колпаками 1. Колесный цилиндр имеет два отверстия: одно соединяет полость цилиндра с системой гидропривода, а другое служит для выпуска воздуха из системы при заполнении ее жидкостью и прокачке.

Тормозные колодки и барабаны защищены от попадания грязи суппортами, а со стороны подшипников ступиц колес тормоза сальниковыми уплотнителями.

Автопоезда в своем большинстве оборудуются тормозными системами с пневматическим приводом. Тормозная система должна обеспечивать синхронное торможение колес автомобиля-тягача и колес прицепа или полуприцепа. Кроме того, в случае аварийного отрыва прицепа или полуприцепа система должна обеспечить торможение его колес. На автопоездах применяют тормозные системы с однопроводным и двухпроводным приводами.

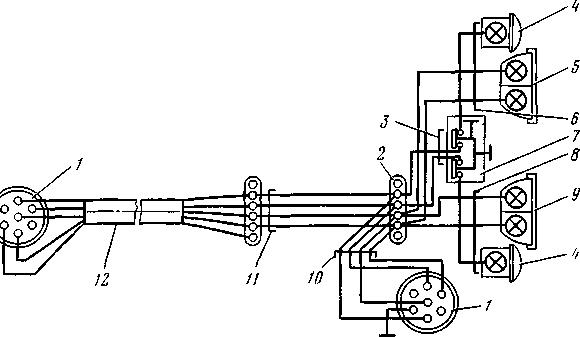

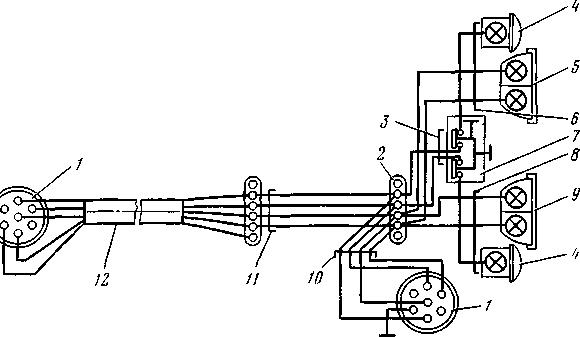

При однопроводном приводе (рис. 13,а) тормозная система работает следующим образом.

При отпущенной педали тормоза воздух выходит из тормозных камер колес автомобиля-тягача через двойной тормозной кран в атмосферу. Воздух из тормозных камер колес прицепа выходит также в атмосферу, но через воздухораспределитель. Колеса автомобиля-тягача и прицепа расторможены. Параллельно с этим воздушный баллон прицепа пополняется воздухом из баллона автомобиля-тягача. При этом воздух проходит тормозной кран, гибкий трубопровод и воздухораспределитель. Воздушный баллон автомобиля-тягача пополняется воздухом из компрессора.

При нажатой педали тормоза давление в трубопроводе будет равно атмосферному. У автомобиля-тягача воздух из баллона через тормозной кран поступит в тормозные камеры, у прицепа воздух из баллона через воздухораспределитель поступит в тормозные камеры и все колеса будут заторможены.

При двухпроводном приводе (рис. 13,б) тормозная система работает следующим образом.

При отпущенной педали тормоза воздух из тормозных камер колес автомобиля-тягача и трубопровода выходит через тормозной кран в атмосферу; воздух из тормозных камер колес прицепа выходит в атмосферу через ускорительный клапан. Колеса автомобиля-тягача и прицепа растормаживаются. Баллон прицепа пополняется воздухом из баллона автомобиля-тягача, а баллон — воздухом из компрессора.

При нажатой педали тормоза из тормозного крана воздух поступит в тормозные камеры колес автомобиля-тягача и ускорительный клапан по трубопроводу 2. Ускорительный клапан сообщает тормозные камеры прицепа с воздушным баллоном. Происходит синхронное затормаживание всех колес автопоезда. Аварийный клапан сообщает тормозные камеры с баллоном в случае разрыва трубопроводов и при отрыве прицепа.

Воздухораспределитель, устанавливаемый на прицепах и полуприцепах, является следящим устройством пневматического привода тормозов.

При нажатии на педаль тормоза (рис. 14) давление воздуха в соединительном трубопроводе (между автомобилем-тягачом и прицепом) и полости воздухораспределителя падает (воздух выходит через тормозной кран), поэтому обратный клапан под действием пружины и большого давления воздуха в полости (полость сообщена трубопроводом с воздушным баллоном прицепа) закрывается. Поршень с клапаном под давлением воздуха перемещается вниз, пока клапан не сядет на выступ нижней крышки. При этом полость (она имеет сообщение с тормозными камерами прицепа) разобщается с полостью (атмосферой), седло поршня окажется ниже клапана между клапаном и поршнем образуется зазор, через который воздух поступит из полости в полость и в тормозные камеры. Колеса прицепа затормаживаются.

Рис. 13. Схемы пневматических систем тормозов автопоездов (движение воздуха при отпущенной педали тормоза показано сплошными стрелками; при нажатии на педаль— прерывистыми стрелками): а — однопроводная; б — двухпроводная.

Рис. 14. Воздухораспределительный клапан

При отпускании педали тормоза давление воздуха в полости А возрастает и воздух из нее поступает в полость Б через обратный клапан 9. Давление в полости Б будет меньше давления в полости А на 0,01—0,02 МПа. Клапан садится на седло поршня и сообщает полость В с полостью Д. Воздух из тормозных камер выбрасывается в атмосферу. Колеса прицепа растормаживаются.

Сила натяжения пружин обратного клапана и разгрузочного клапана обеспечивает необходимую работу воздухораспределителя. Полость Г воздухораспределителя используется при установке его на двухпроводном приводе тормозов.

Тормозные камеры (рис. 15) предназначены для приведения в действие колесных тормозных механизмов.

11 10 9

Рис.15. Тормозная камера

Тормозная камера состоит из корпуса 5 и крышки 1, соединенных между собой хомутом 3 и болтами 8. Между корпусом и крышкой зажата резиновая диафрагма 2 с тканевой прослойкой. Средней частью диафрагма опирается на диск, который крепится к штоку 10. Диафрагма прижимается к крышке тормозной камеры усилием возвратной пружины 4. Через вилку 9, навернутую на шток и законтренную гайкой 7, тормозная камера присоединяется к регулировочным рычагам. В крышке камеры для подвода воздуха имеются штуцера 6.

При торможении сжатый воздух, поступающий в полость между диафрагмой и крышкой, отжимает диафрагму и, преодолевая сопротивление возвратных пружин, перемещает шток, в результате чего поворачивается регулировочный рычаг, посаженный на шлицевой конец разжимного кулака.

При отпускании тормозной педали сжатый воздух из тормозных камер выходит через воздухораспределительный клапан в атмосферу, а возвратные пружины перемещают диафрагму и шток в исходное положение. В гидропневматическом приводе тормозов усилие штока тормозной камеры через рычаг передается на шток главного тормозного цилиндра.

Соединител ь н ы е головки типа А (рис. 16, а), Б или «Палм» предназначены для соединения тормозной магистрали прицепа с тормозной магистралью автомобиля-тягача или следующего за ним прицепа.

В центре сферической части корпуса 2 головки А имеется бобышка с отверстием под хвостовик обратного клапана 6. Тарелка обратного клапана цилиндрической пружиной / прижимается к резиновому уплотняющему кольцу 7, зажатому в выточке корпуса при помощи кольцевой гайки 5 с прокладкой 4. Клапан предотвращает выход воздуха из магистрали прицепа при отрыве соединительного шланга. Чтобы предотвратить попадание грязи и пыли в магистраль, соединительная головка имеет крышку 3.

В соединительной головке типа Б вместо обратного клапана имеется штифт, который при соединении с головкой тормозной магистрали автомобиля-тягача открывает ее обратный клапан.

В комплекте инструмента автомобилей-тягачей семейства КамАЗ имеются три соединительные головки: одна типа А и две типа «Палм». Соединительная головка типа «Палм» в отличие от рассмотренных выше — бесклапанная и устанавливается в магистралях двухпроводного привода тормозов автомобиля-тягача и прицепа.

Эта головка имеет лишь резиновый уплотнитель для герметизации стыков и фиксаторы для удерживания трубопроводов в сцепленном состоянии.

Рис. 16. Элементы пневматического привода тормозов:

а - соединительная головка типа А; б - разобщительный кран

Разобщительный кран (рис. 16,б) предназначен для перекрытия пневмосистемы прицепа при ее разъединении. В центре корпуса 4 крана имеется коническое отверстие, а с боков — резьбовые отверстия для присоединения воздухопроводов. Коническая пробка 3 крана со стороны большего диаметра конуса прижимается к коническому отверстию пружиной 5 и резьбовой заглушкой 6. Рукоятка 2 на кране фиксируется штифтом / и может устанавливаться в двух крайних положениях: когда соединены магистрали или когда они разъединены. Воздухопроводы с корпусом крана соединяются прямыми ниппелями.

Встречается и гидропневматический привод тормозов. (рис.17)

Рис. 17. Схема гидропневматического привода тормозов прицепа МАЗ-5224В:

1-соединительная головка; 2- колесные цилиндры; 3 -- кран ручного управления тормозами с тягой; 4 - главный тормозной цилиндр; 5 — цилиндр привода стояночного тормоза; 6 - штурвал привода стояночного тормоза; 7 рычаг привода главного тормозного цилиндра; 8 — воздушный цилиндр; 9 — воздухораспределительный клапан; 10 — кран для спуска конденсата; 11 — воздушный баллон; I положение при расторможении прицепа; II — исходное положение.

Ручной тормоз затормаживает колеса автопоезда на стоянках. На валу рычага ручного тормоза имеется небольшой рычажок, который при затормаживании нажимает на шток секции тормозного крана, обеспечивающей работу тормозов прицепа (полуприцепа). Шток открывает выпускной клапан: из соединительного трубопровода выходит воздух и колеса прицепа затормаживаются. При сцепке и расцепке соединительный трубопровод отсоединяется и колеса прицепа (полуприцепа) автоматически затормаживаются.

-

Электрооборудование прицепа.

Электрооборудование прицепов и полуприцепов состоит из системы освещения и световой сигнализации.

Система освещения и сигнализации прицепов (полуприцепов) выполнена по однопроводной схеме, в которой отрицательный провод соединен с массой, а положительный - по определенной схеме со всеми потребителями.

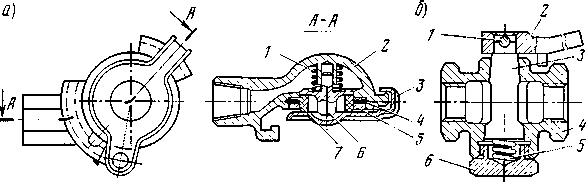

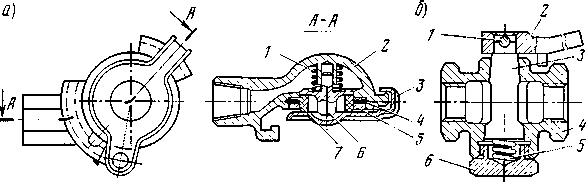

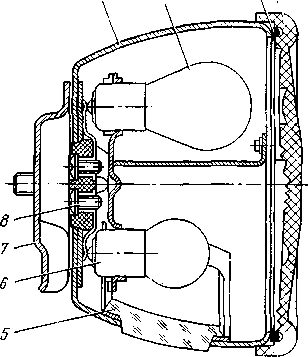

Рис. 18. Схема электрооборудования: / штепсельная розетка; 2 — соединительная панель; 3 — пучок проводин выключателя ламп указателя поворотов; 4—указатель поворотов; 5 --правый задний фонарь; 6- пучок проводов заднего правого фонаря; 7— выключатель ламп указателя поворота; 8 - пучок проводов заднего левого фонаря; 9 — левый задний фонарь; 10 пучок проводов штепсельной розетки; // —пучок проводов, проходящий по лонжерону; 12 -соединительный шланг с проводами и вилкой в сборе.

Электрооборудование (рис. 18) включает в себя: семиконтактную штепсельную розетку /, установленную на передней поперечине рамы, 2 задних фонаря 5 и 9 с лампами стоп-сигнала и обозначения габарита, фонарь освещения номерного знака, 2 указателя поворота 4, штепсель со шлангом и пучком проводов, соединительную панель 2, 2 передних отражателя света, установленных на платформе, и 2 задних, установленных на брызговиках, и пучок проводов.

Электрооборудование прицепов и полуприцепов при помощи соединительного кабеля и штепсельной розетки / соединяется с электрооборудованием автомобиля-тягача. В освещение прицепных звеньев входят габаритное освещение, задние фонари и переносная лампа.

Освещение номерного знака может быть вынесено отдельно или совмещено с задним левым фонарем.

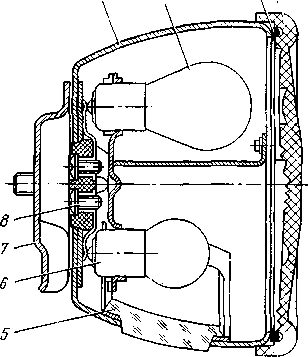

Задние габаритные фонари большинства прицепов и полуприцепов (рис. 19) состоят из корпуса /, заднего красного 4 и бокового бесцветного рассеивателя 5, патрона и двухнитевой лампы 2. Одна лампа через боковое стекло освещает номерной знак и обозначает габарит прицепа, другая (большей мощности) загорается при торможении. Часто задние указатели поворота совмещают со стоп-сигналами и габаритными фонарями. Для освещения дороги при движении задним ходом устанавливают 2 фонаря заднего хода, которые включаются специальными датчиками.

На прицепах и полуприцепах установлены элементы световой сигнализации, которые включаются при торможении и повороте, а габаритные фонари — при неподвижных транспортных средствах.

3 2 1

Рис. 19. Задний габаритный фонарь:

/ - корпус; 2 — лампа указателя поворота и стоп-сигнала; 3 — прокладка; 4 и 5 — рассеиватели; 6 лампа габаритного освещения и освещения номерного знака; 7 — крышка; 8 –клеммы.

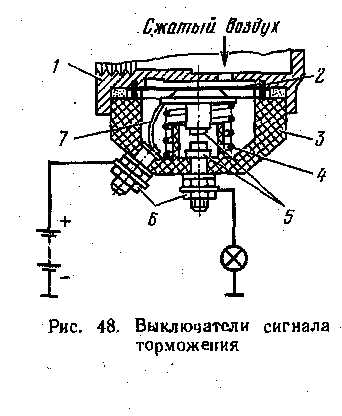

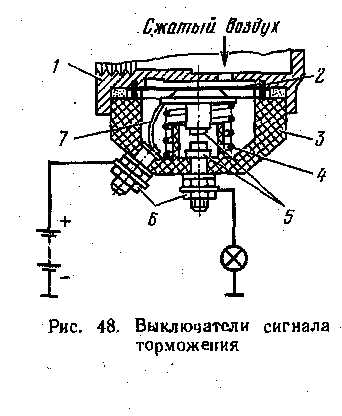

Сигнальные лампы торможения (стоп-сигналы) соединяются с аккумуляторной батареей через специальный выключатель (рис. 20), связанный с тормозной педалью.

Рис. 20. Специальный выключатель.

При нажатии на тормозную педаль в пневматическом приводе тормозов воздух, поступающий под давлением через отверстие в корпусе 1, выгибает диафрагму 2, зажатую между корпусом и изоляционной крышкой 3. Диафрагма действует на подвижной конец латунной пластины 7 и соединяет контакты 5. При этом замыкается цепь питания сигнальной лампы через зажимы 6.

При оттормаживании (выключении тормозов) диафрагма возвращается в исходное положение, и пружина 4 размыкает контакты 5. Цепь разрывается и выключает сигнальную лампу.

На прицепах и полуприцепах к автомобилям-тягачам семейства КамАЗ в приводе рабочего и стояночного тормозов установлены датчики включения сигнала при падении давления в воздушных баллонах. Они представляют собой пневматические выключатели, замыкающие цепи световой и звуковой сигнализации при падении давления в воздушных баллонах ниже установленного значения. Контакты датчика — размыкающие, т. е. при подаче воздуха требуемого давления диафрагма прогибается и контакты замыкаются, а при падении давления контакты размыкаются.

Сигнализация поворота осуществляется указателями поворота, в цепь питания которых включен электромагнитный прерыватель. Этот прерыватель изменяет силу света габаритных ламп, что вызывает их мигание, указывающее на поворот автопоезда.

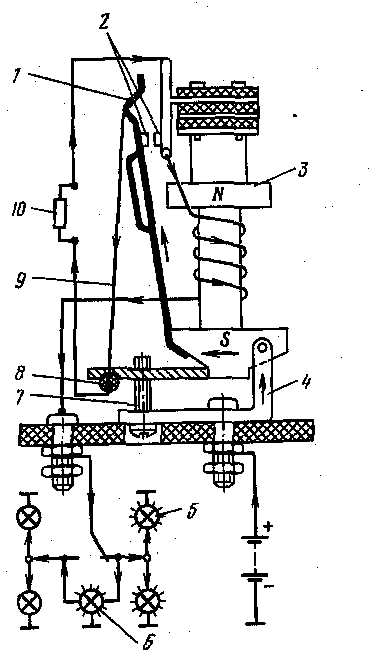

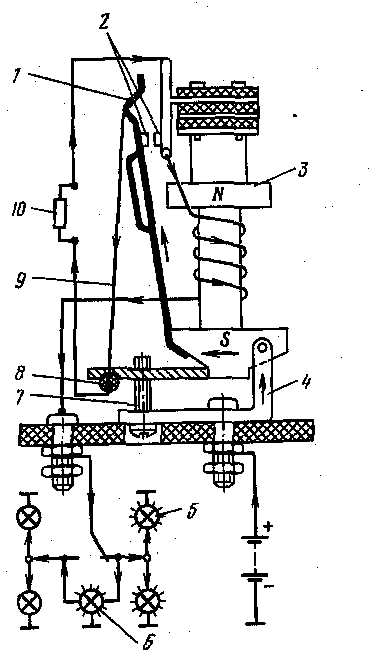

Прерыватель (рис. 21) состоит из электромагнита 3 с обмоткой (включенной последовательно лампам), стержня 4, контактов 2, якоря /, резистора 10 и струны 9, закрепленной на изоляторе 8.

Рис.21. Схема электромагнитного прерывателя указателя поворота.

При включении указателя поворота в кабине автомобиля-тягача загораются лампы 5 и контрольная лампа 6. Образуется цепь: плюс аккумуляторной батареи — 4 — / — 9 — 2 — обмотка — включатель лампы — минус аккумуляторной батареи. При этом накал ламп будет небольшим из-за включения в цепь резистора 10.

Первая вспышка лампы появляется после нагрева струны 9 проходящим по ней током, так как струна при этом удлиняется, напряжение ее ослабляется, якорь / притягивается к электромагниту 3 и замыкает контакты 2. Ток в лампах усиливается, и они светят полным накалом.

Выключение указателя поворота вызывает остывание струны и уменьшение ее длины, в результате чего и происходит размыкание контактов. Продолжительность полного и неполного накала нити лампы регулируется винтом 7.

На прицепах и полуприцепах к автомобилям-тягачам семейства КамАЗ указатель поворота совмещен с системой аварийной сигнализации, при включении которой мигают все указатели поворота на автомобиле-тягаче и прицепных звеньях. Мигающий свет получается в результате работы контактно-транзисторного прерывателя.

Управление приборами освещения и сигнализации осуществляется ручным и ножным переключателями, а также выключателями, находящимися на автомобиле-тягаче.

-

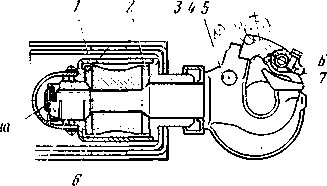

Назначение и устройство узла сцепки.

Важным условием эффективного использования автопоездов является взаимосцепляемость, под которой понимается возможность сцепки автомобиля или тягача с различными прицепными звеньями.

Рис. 22. Тяговый крюк (а) и сцепная петля (б)

У прицепных автомобилей-тягачей тягово-сцепным устройством является буксирный прибор, а прицепов — сцепная петля и дышло.

Основной деталью буксирного прибора является тяговый крюк (рис. 22, а).

Чтобы обеспечить взаимосцепляемость, диаметры D (см. рис. 22, а) зева крюка и прутка d (рис. 22, б) сцепной петли сделаны одинаковыми для каждого типоразмера тяговых крюков.

Радиальный зазор в тягово-сцепном устройстве является очень важным параметром. Его номинальное значение составляет 6—7 мм. Увеличение зазора при эксплуатации крюка и петли приводит к увеличению динамических нагрузок в тягово-сцепном устройстве и, следовательно, к сокращению срока его службы. Если зазор меньше номинального размера, возникают большие трудности при сцепке автомобиля-тягача и прицепа.

Тяговые крюки на автомобилях-тягачах определяют форму задней поперечины рамы. Число и диаметр крепежных отверстий крюка и их расположение стандартизированы. Это позволяет при необходимости переставлять тяговый крюк с одного автомобиля-тягача на другой. Эти размеры приняты международной организацией по стандартизации ИСО и, следовательно, допускают групповую взаимозаменяемость отечественных и иностранных автомобилей-тягачей, эксплуатируемых в нашей стране.

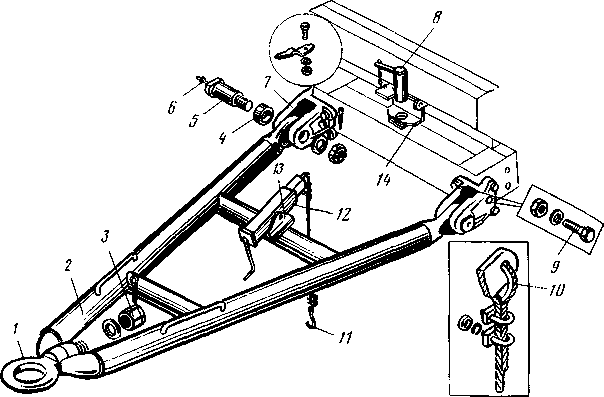

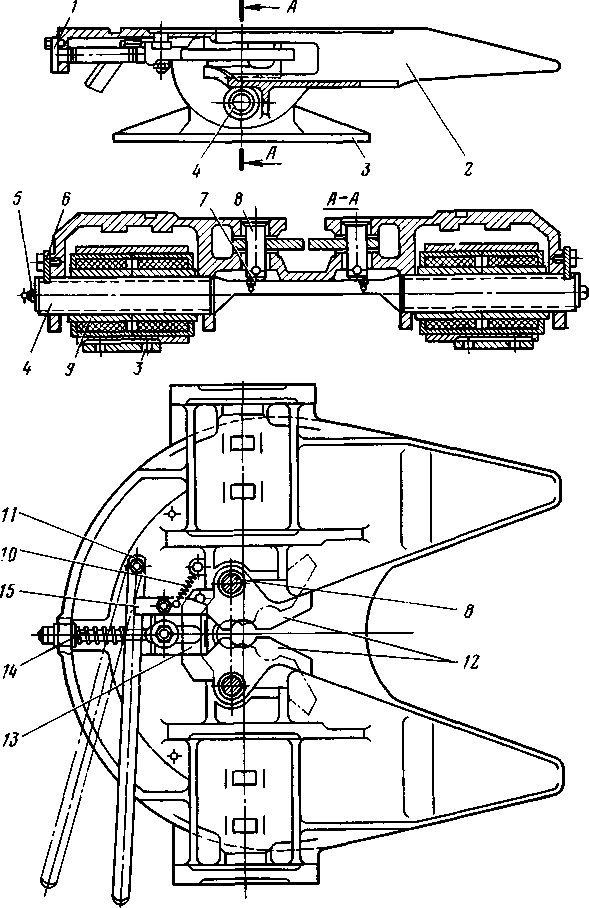

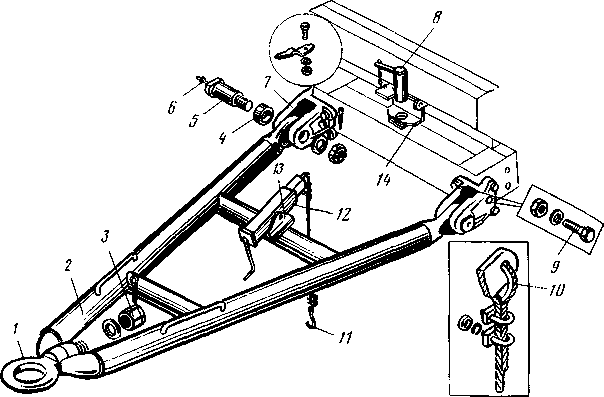

Буксирный прибор (рис. 23), устанавливаемый на раме автомобиля-тягача или прицепа для сцепки со следующим прицепом, состоит из стержня 3 крюка, который проходит через отверстия в задней поперечине рамы.

Рис. 23. Буксирный прибор

Стержень тягового крюка вставлен в направляющие 9 и 4. При этом направляющая 4 приварена к корпусу / буксирного прибора. Необходимый предварительный натяг резинового упругого элемента 8, установленного между пластинами 2, создают гайкой 10. Резиновый упругий элемент смягчает нагрузки на буксирный прибор при трогании автопоезда с места, а также при движении его по неровной дороге. Существуют конструкции буксирных приборов, в которых вместо резинового упругого элемента вставляют пружину. На оси d, проходящей через тело крюка, установлен замок 7 с защелкой 6, которая не дает дышлу прицепа выйти из зацепления с крюком.

У седельных автомобилей-тягачей тягово-сцепным устройством является седельно-сцепное устройство, а у полуприцепов- сцепные шкворни. Размеры сцепных шкворней полуприцепов и захватов разъемно-сценных механизмов автомобилей-тягачей для обеспечения взаимозаменяемости отечественных автомобилей-тягачей и полуприцепов регламентированы ГОСТ 12017—81.

В соответствии с требованиями ГОСТ 12017—81 введены две соответствующие группы размеров сцепных шкворней и захватов.

Для полуприцепов полной массы до 40 т установлен диаметр сцепного шкворня, равный 50,8 мм± ±0,1 мм, а соответствующий ему диаметр отверстия захватов равен 50,8т04 0.2- Для полуприцепов полной массой от 40 до 100 т номинальный размер диаметров увеличен до 80 мм с теми же допусками. Таким образом, в обоих случаях в сцепном шарнире гарантирован необходимый начальный зазор 0,1-0,5 мм.

Присоединительные размеры седельных автомобилей-тягачей и полуприцепов обеспечивают необходимое пространство между кабиной автомобиля-тягача и передней частью полуприцепа. Указанные размеры установлены в зависимости от числа задних осей автомобиля-тягача и полуприцепа и от допустимой нагрузки на седло.

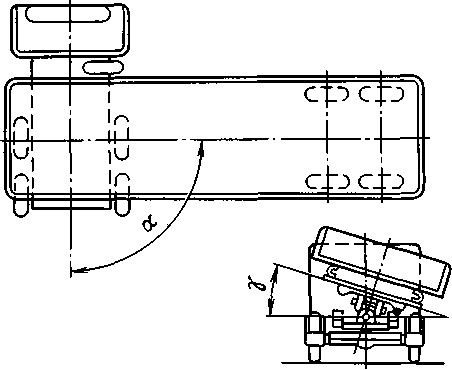

Важнейшими конструктивными параметрами автопоезда являются углы гибкости (рис. 24), которые определяют возможность его движения по неровностям дороги.

Рис. 24. Углы гибкости автопоезда:

α - угол складывания; β - угол продольной гибкости; γ – угол поперечной гибкости.

Значения углов гибкости определяются конструкцией седельно-сцепного устройства. Они могут иметь следующие значения β=±15°; γ=±6°; а — не менее ±100°.

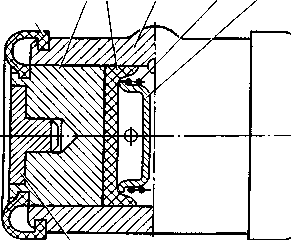

На большинстве седельных автомобилей-тягачей применяют седельно-сцепное устройство (рис. 25), обеспечивающее необходимые углы гибкости. Седельно-сцепное устройство автомобилей-тягачей МАЗ и ЗИЛ смонтировано на подставке, прикрепленной болтами к их раме. С подставкой жестко соединены 2 кронштейна 3 с шарнирами 9. Седло 2 соединяется с кронштейнами двумя осями 4, которые стопорными пластинами 6 фиксируются от осевого перемещения и поворота. Свободное вращение осей седла во втулках шарниров обеспечивает продольный наклон седла.

Шарниры 9 обеспечивают также поперечный наклон седла до 3° и уменьшают динамические нагрузки на раму, автомобиля-тягача от полуприцепа. Под опорной плитой седла размещен сцепной механизм, состоящий из двух захватов 12, установленных на осях 8, запорного кулака 13 со штоком и пружиной 14, защелки 15 с пружиной 10, рукоятки управления 11 расцепкой и предохранительной планки 1.

Запорный кулак 13 имеет два положения: заднее — захваты закрыты и переднее — захваты открыты. Перед сцепкой запорный кулак переводят рукояткой управления в положение «Захваты открыты». В этом положении он удерживается защелкой 15.

Когда сцепной шкворень входит в зев захватов, они раскрываются. Запорный кулак, освобожденный от фиксации защелкой, перемещается и запирает захваты. При этом под действием пружины 14 кулак входит в пазы захватов, и предохранительная планка / автоматически запирает шток запорного кулака. Седельно-сцепные устройства смазывают при помощи шприца через масленки 5 и 7.

Рис. 25. Седельно-сцепное устройство автомобиля-тягача МАЗ-504В

Часто на седельном автомобиле-тягаче для обеспечения необходимых углов продольной гибкости седельно-сцепное устройство располагают над рамой на значительном возвышении. Между нижней плитой седла и рамой автомобиля-тягача для этой цели устанавливают промежуточные детали: деревянный брус, надрамник и подставку.

Седельно-сцепное устройство автомобилей-тягачей семейства КамАЗ воспринимает вертикальную нагрузку не более 130 кН. Оси седла вращаются в резинометаллических втулках, которые позволяют значительно снизить динамические нагрузки, передаваемые полуприцепом на раму автомобиля-тягача.

Из рассмотрения конструктивных особенностей сцепных устройств нетрудно сделать вывод, что взаимосцепляемость седельных автопоездов значительно ограничена по сравнению с прицепными автопоездами.

-

Способы фиксации страховочных тросов (цепей).

Использование: относится к транспортным средствам, а именно к автопоездам, включающим легковой автомобиль-тягач и буксируемый прицеп. Сущность изобретения: автопоезд содержит автомобиль-тягач и прицеп, связанный с тягачом посредством тягово-сцепного устройства и гибких страховочных элементов. Каждый гибкий страховочный элемент имеет наконечник. На тягаче установлен кронштейн, в котором расположен подпружиненный трехопорный палец, образующий с кронштейном П-образный проем, в котором располагается наконечник. Наконечник может быть выполнен в виде сферы или проушины.

Изобретение относится к транспортным средствам, а именно к автопоездам, включающим в себя легковой автомобиль тягач и буксируемый прицеп.

Известны автопоезда, состоящие из легкого автомобиля тягача с закрепленным на нем тягово-сцепным устройством и буксируемым прицепом, различного назначения. Правилами безопасности для таких агрегатов предусматривается обязательное дублирование сцепки автомобиля с прицепом, для чего последний оснащается страховочным устройством, содержащим, как правило, гибкий элемент цепь (трос) с наконечником, фиксирующимся на тягово-сцепном устройстве автомобиля тягача.

Известен автопоезд, состоящий из легкового автомобиля тягача, грузового прицепа "Скиф" и тягово-сцепного устройства 15.2707 (см. Руководство по эксплуатации "Автоприцеп грузовой "Скиф" модель 81061").

В данном агрегате страховка стыковки автомобиля тягача с прицепом осуществляется с помощью двух тросов с шаровыми наконечниками. На тягово-сцепном устройстве, комплектуемом для данного прицепа, приварены кронштейны с продольным и поперечным пазами. Фиксация шаровых наконечников страховочных тросов в данном устройстве осуществляется по типу байонетного соединения.

Недостаток этого автопоезда заключается в том, что автомобиль тягач данного автопоезда, оснащенный тягово-сцепным устройством с элементами фиксации наконечников в виде кронштейна с пазами, может буксировать ограниченную номенклатуру прицепов. Составить другой автопоезд из автомобиля с таким тягово-сцепным устройством и прицепом, имеющим страховочные наконечники в виде проушин с отверстиями для фиксации последних, без существенной доработки страховочного устройства или элементов фиксации тягово-сцепного устройства просто невозможно.

В качестве прототипа принят автопоезд, состоящий из автомобиля тягача, оснащенного тягово-сцепным устройством (см. патент США N 3778088, кл. В 60 D 1/06, 1978), в котором в качестве элемента для крепления фиксируемого наконечника страховочного устройства прицепа использован установленный на тягаче кронштейн.

Цель изобретения расширить эксплуатационные возможности легкового автомобиля тягача автопоезда путем обеспечения стыковки его с прицепами, имеющими различные конструкции наконечников страховочных цепей (тросов).

Для этого в устройстве, содержащем легковой автомобиль тягач и прицеп, связанные тягово-сцепным устройством и гибкими страховочными элементами с наконечниками, установленными в проеме кронштейнов, закрепленных на силовом каркасе тягово-сцепного устройства, и фиксируемыми посредством трехопорных подпружиненных пальцев, расположенных внутри кронштейнов; проем имеет П-образную форму, а расстояние от основания проема до поверхности пальца превышает размеры поперечного сечения гибкого страховочного элемента, при этом наконечники гибких страховочных элементов могут быть выполнены как в виде сферических тел, так и в виде проушин с отверстиями для пальцев.

Работа по составлению автопоезда осуществляется следующим образом.

Перед буксировкой прицепа, после фиксации замкового устройства на шаровой головке необходимо за чеку оттянуть палец, освободив проем для размещения фиксируемого наконечника, затем, если наконечник выполнен в виде проушины с отверстием, фиксирующий палец под действием пружины вернется в исходное положение, зафиксировав наконечник через отверстие. Если прицеп оснащен страховочным устройством с наконечником без отверстия, например, шаровая головка, то открытый проем для размещения фиксируемого наконечника позволяет беспрепятственно (при оттянутом пальце) разместить трос в фиксируемой полости, оставляя снаружи проема наконечник любых размеров, который после возвращения пальца в исходное положение останется зафиксированным. Таким образом, автопоезд, в котором автомобиль тягач оснащен данным устройством, может практически беспрепятственно трансформироваться как по назначению, так и по комплектации прицепов одного назначения, вне зависимости от конструкций страховочных устройств сцепки последних.

Способы фиксации:

1. Автопоезд, содержащий автомобиль-тягач и связанный с ним посредством тягово-сцепного устройства и гибких страховочных элементов прицеп, отличающийся тем, что каждый гибкий страховочный элемент имеет наконечник, расположенный в П-образном проеме закрепленного на тягово-сцепном устройстве кронштейна и фиксируемый относительно кронштейна посредством трехопорного подпружиненного пальца, причем расстояние от основания проема до поверхности пальца превышает поперечные размеры гибкого страховочного элемента.

2. Автопоезд по п.1, отличающийся тем, что наконечник гибкого страховочного элемента выполнен в виде сферы.

3. Автопоезд по п.1, отличающийся тем, что наконечник гибкого страховочного элемента выполнен в виде проушины.

Выписка из Российской газеты по техническому регламенту.

Ст.7.16. Одноосные прицепы (за исключением роспусков) и прицепы, не оборудованные рабочей тормозной системой, должны быть оборудованы предохранительными приспособлениями (цепями, тросами), которые должны быть работоспособны. Длина предохранительных цепей (тросов) должна предотвращать контакт сцепной петли дышла с дорожной поверхностью и при этом обеспечивать управление прицепом в случае обрыва (поломки) тягово-сцепного устройства. Предохранительные цепи (тросы) не должны крепиться к деталям тягово-сцепного устройства или деталям его крепления. Это требование касается легких одноосных прицепов.

-

Неисправности, при наличии которых запрещается эксплуатация прицепа.

Согласно «Перечня неисправностей и условий, при которых запрещается эксплуатация транспортных средств» Правил дорожного движения эксплуатация прицепа запрещена:

-

При неисправностях тормозной системы (для прицепов, оборудованных таковой). У автопоездов в снаряженном состоянии стояночная тормозная система не обеспечивает неподвижность на уклоне до 31 процента включительно.

-

Имеются повреждения, износ или неисправности колес и шин:

-остаточная высота рисунка протектора шин колес менее допустимой. У грузовых автомобилей менее 1 мм. Для прицепов устанавливаются нормы остаточной высоты рисунка протектора шин, аналогичные нормам для шин транспортных средств-тягачей;

-шины имеют внешние повреждения (пробои, порезы, разрывы), обнажающие корд, а также расслоение каркаса, отслоение протектора и боковины;

-отсутствует болт (гайка) крепления или имеются трещины диска и ободьев колес, имеются видимые нарушения формы и размеров крепежных отверстий;

-шины по размеру или допустимой нагрузке не соответствуют модели транспортного средства;

-на одну ось установлены шины различных размеров, конструкций (радиальной, диагональной, камерной, бескамерной), моделей, с различными рисунками протектора, морозостойкие и неморозостойкие, новые и восстановленные, новые и с углубленным рисунком протектора.

3. Неисправны тягово-сцепное и опорно-сцепное устройства тягача и прицепного звена, а также отсутствуют или неисправны предусмотренные их конструкцией страховочные тросы (цепи).

4. На полуприцепе отсутствует или неисправно опорное устройство, фиксаторы транспортного положения опор, механизмы подъема и опускания опор.

5. Не работают в установленном режиме или загрязнены внешние световые приборы и световозвращатели.

Также, в зависимости от конструкции прицепа, могут быть внешним визуальным осмотром выявлены другие неисправности или повреждения, наличие которых не позволит штатным образом эксплуатировать прицеп, а также использование может привести к другим неблагоприятным последствиям.

Заключение

Настоящее учебно-методическое пособие предназначено для обучения курсантов по специальности «Водитель категории «СЕ».

В пособии рассмотрены вопросы, касающиеся особенностей устройства транспортных средств категории «СЕ».

Учебное пособие рекомендовано использовать преподавательскому составу при проведении занятий по предмету «Устройство и техническое обслуживание транспортных средств категории «СЕ».

Пособие поможет преподавателю методически правильно построить учебный процесс, более качественно подготовиться к занятию, наиболее доходчиво довести материал до слушателей.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ.

1. Булычев Д.В., Грифф М.И., Автопоезда. Учебное пособие для водителей.- М.: Транспорт, 1990.

2. Роговцев В.Л. и др. Устройство и эксплуатация автотранспортных средств: Учебник водителя / Роговцев В.Л., Пузанков А.Г., Олдфильд В.Д. – М.: Тренспорт, 1989.

ФЕДЕРАЛЬНОЕ КАЗЕННОЕ УЧЕРЕЖДЕНИЕ

ФЕДЕРАЛЬНОЕ КАЗЕННОЕ УЧЕРЕЖДЕНИЕ

Рис. 10. Рессорно-балансирная подвеска полуприцепа МАЗ-5205А

Рис. 10. Рессорно-балансирная подвеска полуприцепа МАЗ-5205А