Горизонтальные сверлильно-пазовальные станки: конструкция, наладка и работа на станках.

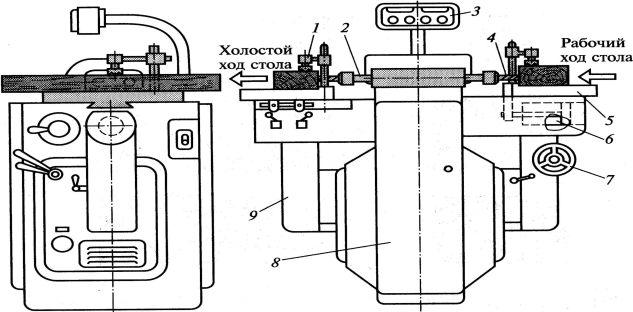

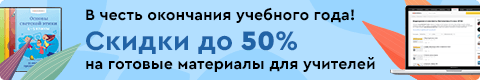

Конструкция станков. Горизонтальные сверлильно-пазовальные станки выпускают с односторонним и двусторонним шпинделем. Для обработки деталей с пазами, расположенными под углом к пласта, стол делают наклоняемым. В станках с двусторонним шпинделем, на концах которого закрепляются режущие инструменты, имеется два рабочих стола. Такое исполнение позволяет совместить операцию крепления заготовки и выгрузки готовой детали на одном столе с рабочим ходом второго стола и таким способом увеличить производительность станка. На (рис. 14.8) изображен горизонтальный сверлильно-пазовальный станок с двусторонним шпинделем. Он предназначен для сверления отверстий диаметром до 30 мм и выборки пазов длиной до 125 мм. От электродвигателя через ременную передачу осуществляется вращение двустороннего шпинделя 2 с частотой 6000 или 12 000 об/мин. От того же электродвигателя осуществляется привод боковой подачи шпинделя через клиноременный вариатор и кривошипно-рычажный механизм с частотой до 300 колебаний (циклов) в минуту. На концах шпинделя установлены цанговые патроны для крепления концевых фрез 4 или сверл. По бокам станины 8 станка установлены на кронштейнах 9 два рабочих стола 5. Столы имеют вертикальное наладочное перемещение от маховичков 7. Их можно наклонять вручную маховичком на угол до 25°. Внутри каждого стола смонтирован пневмоцилиндр 6, предназначенный для горизонтальной подачи стола со скоростью до 3 м/мин.

Рис. 14.8. Горизонтальный сверлильно-пазовальный станок

с двусторонним шпинделем: 1 - пневмоприжим;

2 - шпиндель; 3 - пульт; 4 - концевая фреза; 5 - стол;

6 - пневмоцилиндр; 7 - маховичок; 8 - станина;

9 - кронштейн

В ыбор режима работы. Основными параметрами режима работы станка при выборке пазов являются скорость осевой и боковой подачи, а также частота качаний шпинделя в минуту. Холостой ход стола делают с наибольшей скоростью. Частоту боковых качаний шпинделя принимают 300 циклов/мин для коротких пазов и уменьшают до 150 циклов/мин с увеличением длины паза. Среднюю скорость боковой подачи vs бoк (м/мин) вычисляют по формуле: vs бoк = 4 Аn бoк/1000, где А = (L - D)/2 - амплитуда качательного (бокового) движения фрезы, мм; L - длина паза, мм; D - диаметр резания, равный ширине паза, мм; n бoк - частота качательного движения, цикл/мин. Ширина срезаемого слоя также величина переменная, вычисляют ее среднее значение bср (мм) по формуле: bср = 1000 vs /(2nбок), где vs - скорость осевой подачи стола, м/мин. При уменьшении частоты качаний скорость рабочей подачи стола следует снижать, так как увеличивается ширина срезаемого слоя и боковая нагрузка приведет к поломке фрезы.

ыбор режима работы. Основными параметрами режима работы станка при выборке пазов являются скорость осевой и боковой подачи, а также частота качаний шпинделя в минуту. Холостой ход стола делают с наибольшей скоростью. Частоту боковых качаний шпинделя принимают 300 циклов/мин для коротких пазов и уменьшают до 150 циклов/мин с увеличением длины паза. Среднюю скорость боковой подачи vs бoк (м/мин) вычисляют по формуле: vs бoк = 4 Аn бoк/1000, где А = (L - D)/2 - амплитуда качательного (бокового) движения фрезы, мм; L - длина паза, мм; D - диаметр резания, равный ширине паза, мм; n бoк - частота качательного движения, цикл/мин. Ширина срезаемого слоя также величина переменная, вычисляют ее среднее значение bср (мм) по формуле: bср = 1000 vs /(2nбок), где vs - скорость осевой подачи стола, м/мин. При уменьшении частоты качаний скорость рабочей подачи стола следует снижать, так как увеличивается ширина срезаемого слоя и боковая нагрузка приведет к поломке фрезы.

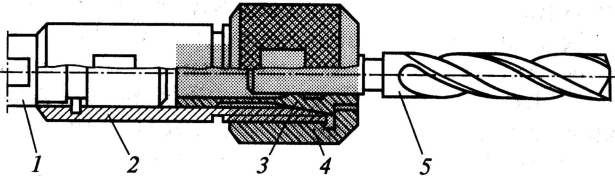

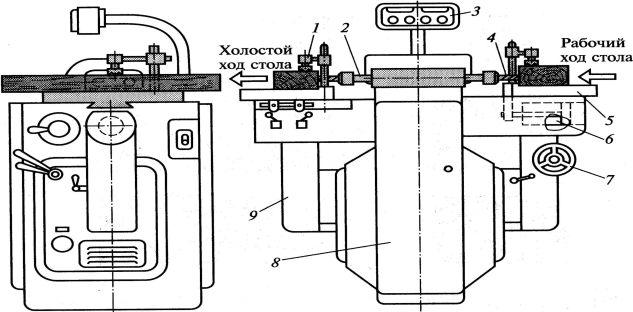

Наладка станков. На сверлильно-пазовальных станках используют преимущественно одно- и двухрезцовые концевые фрезы, а при большой ширине гнезда - трехрезцовые. Диаметр фрезы должен соответствовать ширине выбираемого гнезда. Вследствие биения фрезы ширина гнезда больше диаметра фрезы на 0,1 - 0,2 мм. Для установки фрез на шпиндель применяют цанговый патрон с набором сменных цанг, обеспечивающих зажим инструмента с диаметром хвостовика 8, 10 и 12 мм. Цанговый патрон (рис. 14.9) выполнен в виде втулки 2 с внутренним конусом, внутрь которого вставлена конусная разрезная 3. Сначала патрон навинчивают на резьбовой конец шпинделя 1. Затем фиксируют шпиндель и крепят фрезу 5, вращая прижимную гайку 4. Гайка, нажимая на буртик цанги 3, перемещает ее в осевом направлении и заклинивает конус цанги между втулкой и хвостовиком фрезы. Таким способом обеспечивается высокая точность положения (соосность) фрезы в шпинделе.

Рис. 14.9. Крепление концевой фрезы на шпинделе:

1 - шпиндель; 2 - втулка; 3 - цанга; 4 - гайка; 5 - фреза

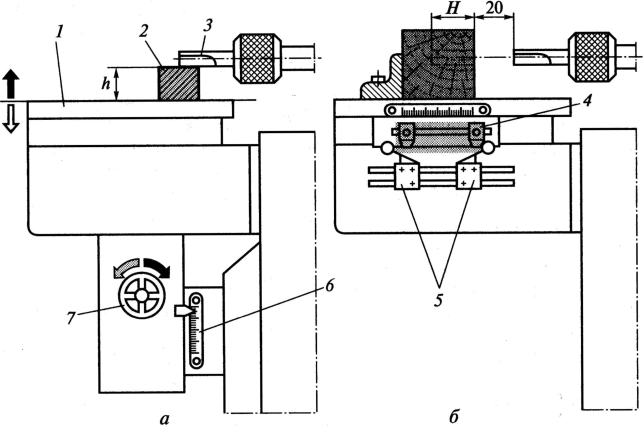

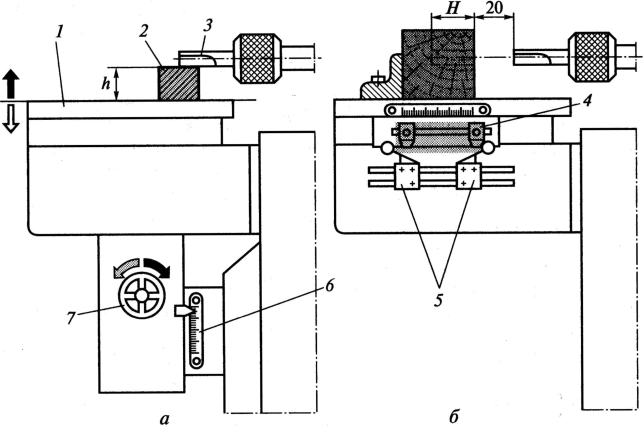

Однако наличие патрона удлиняет консольную часть шпинделя и снижает жесткость крепления фрезы. Для повышения жесткости фрезу крепят цангой, непосредственно вставляемой в конусное отверстие шпинделя, а прижимную гайку навинчивают на резьбовой конец шпинделя. Но при таком исполнении невозможно использовать фрезы с хвостовиками разного диаметра. Стол станка по высоте устанавливают в зависимости от заданного расстояния выбираемого гнезда до боковой поверхности детали (рис. 14.10, а). Расстояние h между фрезой 3 и рабочей поверхностью стола 1 изменяют маховичком 7 и контролируют по шкале 6, укрепленной на станине. В заданное положение стол устанавливают при подъеме суппорта вверх, затем немного поворачивают маховичок в обратном направлении для выборки зазоров в механизме подъема. Создаваемый натяг в механизме настройки исключает самопроизвольное опускание стола при работе станка. Для повышения точности настройки используют шаблон 2 или набор концевых мер. Настройка выполнена правильно, если при проворачивании шпинделя режущие кромки фрезы слегка касаются поверхности шаблона. В заключение суппорт фиксируют. Ход стола регулируют в зависимости от требуемой глубины гнезда (рис. 14.10, б). Настройку на глубину гнезда Н выполняют, переставляя путевые пневмораспределители 5 с механическим управлением, по направляющим кронштейна. Амплитуду бокового качания шпинделя регулируют маховичком, смещая ползун относительно оси вращения приводного шкива механизма качания. При сверлении отверстий ползун устанавливают в центральное положение, когда эксцентриситет равен нулю. После настройки положение ползуна следует зафиксировать поворотом рукоятки. Торцовый упор, базирующий деталь, устанавливают на столе так, чтобы расстояние от упора до фрезы в ее среднем положении было равно расстоянию от центра выбираемого гнезда до торца детали. Пневматические прижимы по высоте укрепляются на столе так, чтобы между рабочей поверхностью прижима и деталью был зазор 2 - 4 мм. Не следует располагать прижимы с большим вылетом относительно стойки, так как данное расположение не обеспечивает надежного крепления детали. Скорость рабочего хода стола и частоту качаний шпинделя устанавливают в зависимости от размеров выбираемого гнезда и твердости древесины.

Рис. 14.10. Наладка горизонтального сверлильно-пазовального

станка: а - настройка стола по высоте; б - настройка величины

хода стола; 1 - стол; 2 - шаблон; 3 - фреза; 4 - упор;

5 - пневмораспределители; 6 - шкала; 7 – маховичок

Ход стола регулируют дросселем в пределах 0,5 -1,5 м/мин. При малых диаметрах фрез и обработке древесины твердых пород не следует работать на больших скоростях, так как возможна поломка инструмента. После настройки обрабатывают пробные детали. При необходимости станок поднастраивают и обрабатывают всю партию деталей.

Работа на станках. Станок обслуживает один рабочий. Станочник берет очередную заготовку из штабеля, укладывает на стол, базируя по упору и направляющей линейке. Убедившись в правильном положении заготовки, он включает подачу, при этом осуществляется автоматическое закрепление заготовки и фрезерование паза. В процессе выполнения операции станочник берет следующую заготовку и укладывает ее на второй стол. После обработки на первой позиции деталь автоматически открепляется, и станочник укладывает ее в штабель готовых деталей. Цикл автоматически повторяется. При необходимости проверки качества обработки подачу отключают, и деталь контролируют калибром или измерительным инструментом. Полученные детали должны удовлетворять следующим требованиям. Равномерность ширины гнезда должна соответствовать 11 - 13-му квалитету точности. Отклонение от параллельности пласти гнезда к базовой поверхности детали допускается не более 0,15 мм на длине 100 мм. Шероховатость поверхности Rmmax должна быть не более 200 мкм.

Литература:

1. Рыкунин, С.Н. Технология деревообработки: учебник для нач. проф. образования / С.Н. Рыкунин, Л.Н. Кандалина. - 6-е изд., стер. - М.: Издательский центр «Академия», 2012 г.

2. Коротков, В.И. Деревообрабатывающие станки: учебник для нач. проф. образования / В.И. Коротков - 6-е изд., стер. - М.: Издательский центр «Академия», 2009 г.

3. Амалицкий, В.В., Деревообрабатывающие станки и инструменты : учебник для студ. учреждений сред. проф. образования / В.В. Амалицкий, В.В. Амалицкий. - М.: Издательский центр «Академия», 2011 г.

ыбор режима работы. Основными параметрами режима работы станка при выборке пазов являются скорость осевой и боковой подачи, а также частота качаний шпинделя в минуту. Холостой ход стола делают с наибольшей скоростью. Частоту боковых качаний шпинделя принимают 300 циклов/мин для коротких пазов и уменьшают до 150 циклов/мин с увеличением длины паза. Среднюю скорость боковой подачи vs бoк (м/мин) вычисляют по формуле: vs бoк = 4 Аn бoк/1000, где А = (L - D)/2 - амплитуда качательного (бокового) движения фрезы, мм; L - длина паза, мм; D - диаметр резания, равный ширине паза, мм; n бoк - частота качательного движения, цикл/мин. Ширина срезаемого слоя также величина переменная, вычисляют ее среднее значение bср (мм) по формуле: bср = 1000 vs /(2nбок), где vs - скорость осевой подачи стола, м/мин. При уменьшении частоты качаний скорость рабочей подачи стола следует снижать, так как увеличивается ширина срезаемого слоя и боковая нагрузка приведет к поломке фрезы.

ыбор режима работы. Основными параметрами режима работы станка при выборке пазов являются скорость осевой и боковой подачи, а также частота качаний шпинделя в минуту. Холостой ход стола делают с наибольшей скоростью. Частоту боковых качаний шпинделя принимают 300 циклов/мин для коротких пазов и уменьшают до 150 циклов/мин с увеличением длины паза. Среднюю скорость боковой подачи vs бoк (м/мин) вычисляют по формуле: vs бoк = 4 Аn бoк/1000, где А = (L - D)/2 - амплитуда качательного (бокового) движения фрезы, мм; L - длина паза, мм; D - диаметр резания, равный ширине паза, мм; n бoк - частота качательного движения, цикл/мин. Ширина срезаемого слоя также величина переменная, вычисляют ее среднее значение bср (мм) по формуле: bср = 1000 vs /(2nбок), где vs - скорость осевой подачи стола, м/мин. При уменьшении частоты качаний скорость рабочей подачи стола следует снижать, так как увеличивается ширина срезаемого слоя и боковая нагрузка приведет к поломке фрезы.