Многошпиндельные горизонтально-вертикальные сверлильно-пазовальные станки: конструкция, наладка и работа на станках.

В крупносерийном производстве для одновременного сверления нескольких отверстий в щитовой детали применяют горизонтально-вертикальные многошпиндельные сверлильные станки. Основными частями станков являются сверлильные агрегаты, оснащенные шпиндельными насадками, и опорный стол с элементами для правильного базирования обрабатываемой детали. Шпиндельная насадка включает в себя 3, 5, 13, 21 и более шпинделей, привод которых работает от одного электродвигателя с частотой вращения вала 2800 об/мин. Расстояние между шпинделями (шаг) нормировано и принято равным 32 мм. В зависимости от конструкции сверлильные агрегаты монтируют на станине с горизонтальным и вертикальным положением шпинделей для сверления отверстий в верхней и нижней пласти или кромке детали. В некоторых станках шпиндели или стол делают наклоняемым для сверления отверстий под углом к пласти детали. Высокопроизводительные станки проходного типа оснащают загрузочно-разгрузочными устройствами.

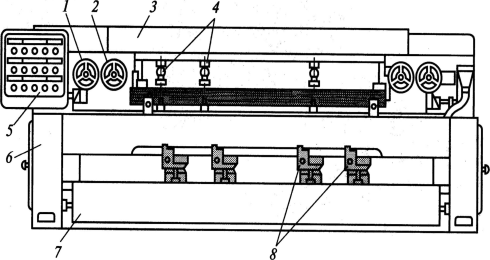

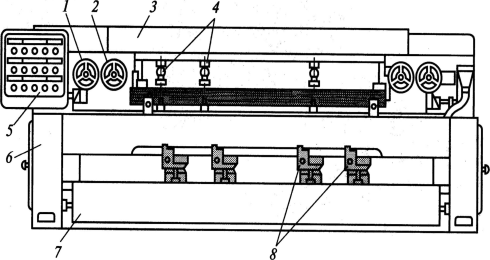

Конструкция станков. Многошпиндельный горизонтально-вертикальный сверлильный станок проходного типа (рис. 14.11) предназначен для одновременного сверления отверстий как в пласти, так и в кромках щитов длиной до 2000 мм. Станок включает в себя две стойки 6, соединенные между собой балками с прямоугольными направляющими 7 и порталом 3.

Рис. 14.11. Многошпиндельный

горизонтально-вертикальный

сверлильный станок: 1, 2 - маховички;

3 - портал; 4 - прижимы;

5 - пульт управления;

6 - стойка; 7 - направляющая;

8, 9 - сверлильные агрегаты;

10 - мотор-редуктор; 11 – конвейер

Н а направляющих смонтированы четыре вертикальных 8 и два горизонтальных 9 сверлильных агрегата, элементы базирования заготовки на позиции и двухленточный конвейер. На портале размещены переставляемые прижимы 4. Каждый вертикальный агрегат можно переставлять вручную по направляющим вдоль станины на заданные размеры щита. Двухкоординатный суппорт горизонтального агрегата перемещают вдоль станины маховичком 2, а по высоте - маховичком 1. Для загрузки заготовки в станок и удаления готового изделия из станка служит конвейер 11 из клиновых ремней, движущийся от мотор-редуктора 10. Сверлильные агрегаты станка выполнены из унифицированных сборочных единиц (рис. 14.12): шпиндельной насадки 3, траверсы 11 и суппорта 7, установленных на направляющие 6 станины.

а направляющих смонтированы четыре вертикальных 8 и два горизонтальных 9 сверлильных агрегата, элементы базирования заготовки на позиции и двухленточный конвейер. На портале размещены переставляемые прижимы 4. Каждый вертикальный агрегат можно переставлять вручную по направляющим вдоль станины на заданные размеры щита. Двухкоординатный суппорт горизонтального агрегата перемещают вдоль станины маховичком 2, а по высоте - маховичком 1. Для загрузки заготовки в станок и удаления готового изделия из станка служит конвейер 11 из клиновых ремней, движущийся от мотор-редуктора 10. Сверлильные агрегаты станка выполнены из унифицированных сборочных единиц (рис. 14.12): шпиндельной насадки 3, траверсы 11 и суппорта 7, установленных на направляющие 6 станины.

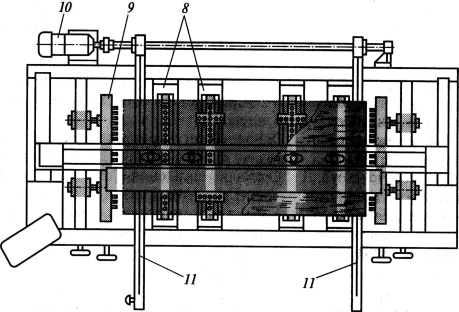

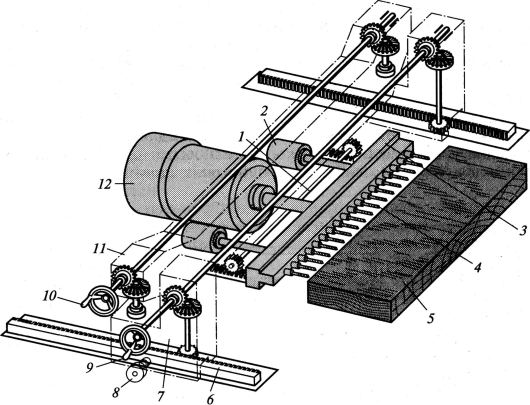

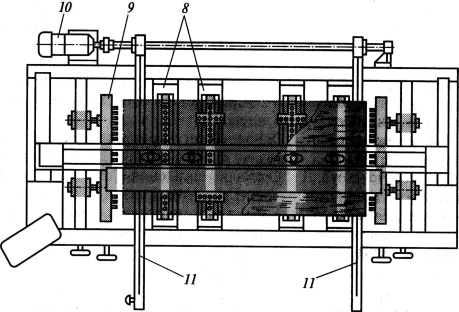

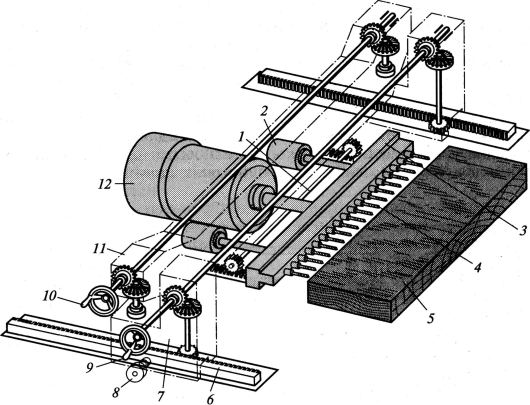

Рис. 14.12. Сверлильный агрегат многошпиндельного станка:

1 - вал; 2 - пневмоцилиндр; 3 - шпиндельная насадка;

4 - шпиндель; 5 - деталь; 6 - направляющая; 7 - суппорт;

8 - фиксатор; 9, 10 - маховички; 11 - траверса;

12 - электродвигатель

Шпиндельная насадка совершает движение подачи по круглым направляющим от пневмоцилиндров 2, встроенных в траверсу. Для точного параллельного перемещения насадки имеется синхронизирующий вал 1 с шестернями на концах, которые находятся в зацеплении с зубчатыми рейками. По высоте траверсу с насадкой регулируют маховичком 10 через зубчатые конические и винтовые передачи. Механизм настройки на ширину щита включает в себя маховичок 9, зубчатую коническую и зубчато-реечную передачи. В заданном положении суппорты крепятся фиксатором 8. В других станках настроечные перемещения суппорта выполняются механизмом позиционирования от индивидуального электродвигателя. Шпиндельная насадка состоит из корпуса, в котором размещены рабочие шпиндели и привод. От электродвигателя через муфту движение передается центральному шпинделю, от которого последовательно через зубчатые шестерни приводятся во вращение другие 20 шпинделей. Соседние шпиндели вращаются в разные стороны, а расстояние между ними не регулируется и равно 32 мм. Кроме основной насадки к станку прилагаются дополнительные, которые имеют по пять шпинделей каждая. Дополнительная насадка устанавливается на корпус основной насадки, а привод шпинделей осуществляется от одного из шпинделей основной насадки. В станках циклового действия с наклоняемыми шпинделями наклон сверлильного агрегата осуществляется вручную маховичком или приводом от пневмоцилиндра.

Выбор режима работы. Основной регулируемый параметр сверления - скорость осевой подачи vs, которую определяют по допустимой подаче на зуб. Для чистового сверления облицованных щитов из древесностружечных плит величина подачи на зуб Sz должна быть не более 0,15 - 0,5 мм, а при пониженном требовании к качеству обработки - не более 0,5 - 0,8 мм. Скорость осевой подачи vs (м/мин) вычисляют по формуле: vs = Szпz/1000, где п - частота вращения сверла, об/мин; z - число зубьев. После установки осевой подачи шпинделей следует откорректировать скорость загрузочного конвейера так, чтобы время цикла обработки детали было минимальным.

Наладка станков. В многошпиндельных сверлильно-присадочных станках используют стандартные сверла с цилиндрическим хвостовиком, а также специальные сверла с резьбовым хвостовиком и лысками под ключ. Стандартные сверла крепят на шпинделе с помощью кулачковых или специальных патронов. Установка сверл на резьбе позволяет увеличить надежность их крепления и уменьшить расстояние между шпинделями, так как патронов не требуется. Сверла с левой резьбой ввинчивают в резьбовые отверстия шпинделей с вращением по ходу часовой стрелки, а сверла с правой резьбой - в шпиндели с вращением против хода часовой стрелки. Нужное количество сверл определяется числом отверстий, которые необходимо высверлить. Сверла устанавливают только в те шпиндели, расположение которых соответствует расположению отверстий в детали. После установки сверл настраивают горизонтальные и вертикальные сверлильные агрегаты, а также базирующий механизм в зависимости от размеров обрабатываемого щита. Одновременно регулируют положение направляющих линеек и торцовых упоров так, чтобы обеспечивалось требуемое расстояние отверстий от базовых кромок щита. Величину перемещения отсчитывают по шкалам, укрепленным на направляющих. При настройке сверл с помощью шаблона следят за тем, чтобы его базовые поверхности касались всех боковых и задних выдвижных упоров. При базировании изделий по тем же упорам расстояния до отверстий от базовых кромок будут строго выдержаны независимо от колебаний размеров изделия. Шпиндельные насадки устанавливают путем продольного и поперечного перемещения по направляющим так, чтобы сверла совпадали с отверстиями в шаблоне. При сверлении глухих отверстий применяют сверла длиной не более 80 мм. Глубину сверления регулируют гайкой, навинчиваемой на втулку механизма подачи насадки. Пневмоприжимы переставляют по длине станины, а прижимные колодки закрепляют на штоках в зависимости от ширины щита. Скорость подачи шпиндельных насадок выбирают в зависимости от глубины сверления и твердости материала щита. Регулируют скорость дросселем в пределах 0,2 - 1,5 м/мин. Правильность наладки станка проверяют обработкой пробной детали. После устранения неисправностей приступают к обработке всех деталей партии.

Работа на станках. Станки обслуживают двое рабочих. Станочник укладывает на загрузочный конвейер заготовку и прижимает ее к упорной боковой линейке. Нажимая на педаль, включает подачу конвейера, и заготовка подается в рабочую зону станка. Заготовка в станке фиксируется двумя задними упорами, двумя досылающими пневмоцилиндрами для поджатая щита к задним упорам и двумя досылающими цилиндрами для прижима щитовой базовой линейке. При правильной фиксации по команде шпиндельные насадки перемещаются на заготовку. После сверления упоры поднимаются, щит выносится из рабочей зоны станка, а шпиндельные насадки возвращаются в исходное положение. Второй рабочий принимает готовые детали и складывают в штабель. Станок циклового действия обслуживает один рабочий. В процессе обработки станочник периодически проверяет калибром или специальным шаблоном точность расположения высверливаемых отверстий.

а направляющих смонтированы четыре вертикальных 8 и два горизонтальных 9 сверлильных агрегата, элементы базирования заготовки на позиции и двухленточный конвейер. На портале размещены переставляемые прижимы 4. Каждый вертикальный агрегат можно переставлять вручную по направляющим вдоль станины на заданные размеры щита. Двухкоординатный суппорт горизонтального агрегата перемещают вдоль станины маховичком 2, а по высоте - маховичком 1. Для загрузки заготовки в станок и удаления готового изделия из станка служит конвейер 11 из клиновых ремней, движущийся от мотор-редуктора 10. Сверлильные агрегаты станка выполнены из унифицированных сборочных единиц (рис. 14.12): шпиндельной насадки 3, траверсы 11 и суппорта 7, установленных на направляющие 6 станины.

а направляющих смонтированы четыре вертикальных 8 и два горизонтальных 9 сверлильных агрегата, элементы базирования заготовки на позиции и двухленточный конвейер. На портале размещены переставляемые прижимы 4. Каждый вертикальный агрегат можно переставлять вручную по направляющим вдоль станины на заданные размеры щита. Двухкоординатный суппорт горизонтального агрегата перемещают вдоль станины маховичком 2, а по высоте - маховичком 1. Для загрузки заготовки в станок и удаления готового изделия из станка служит конвейер 11 из клиновых ремней, движущийся от мотор-редуктора 10. Сверлильные агрегаты станка выполнены из унифицированных сборочных единиц (рис. 14.12): шпиндельной насадки 3, траверсы 11 и суппорта 7, установленных на направляющие 6 станины.