Основные понятия о процессе токарной обработки.

Токарная обработка - один из способов обработки изделий путем срезания с заготовки лишнего слоя металла для получения детали требуемой формы, размеров, взаимного расположения и шероховатости поверхностей. Данный вид обработки осуществляется на токарных станках. На этих станках обрабатываются детали типа тел вращения: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки и т.д.

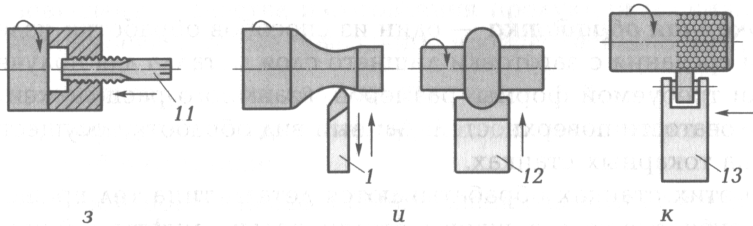

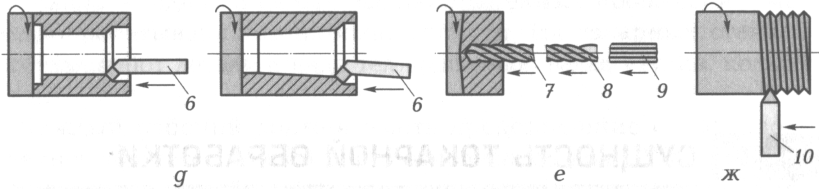

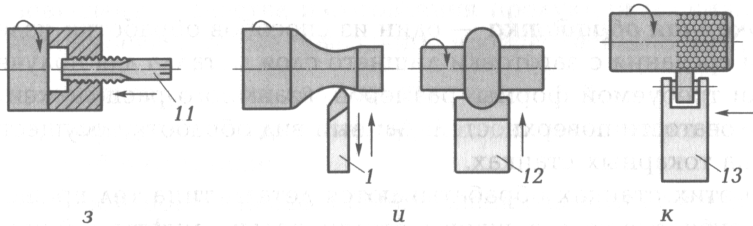

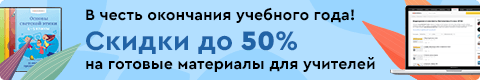

Основными видами работ являются (рис. 1.1):

- обработка цилиндрических, конических, фасонных, торцевых поверхностей, уступов;

- вытачивание канавок;

- отрезка частей заготовки;

- обработка отверстий сверлением, растачиванием, зенкерованием, развертыванием;

- нарезание резьбы;

-

накатывание.

накатывание.

Рис. 1.1. Основные виды токарных работ: а – обработка

наружных цилиндрических поверхностей:

б - обработка наружных конических поверхностей: в –

обработка торцов и уступов: г - вытачивание канавок,

отрезка заготовки: д - обработка внутренних

цилиндрических и конических поверхностей;

е - сверление, зенкерование и развертывание отверстий; ж - нарезание наружной резьбы; з - нарезание внутренней резьбы; и - обработка фасонных поверхностей; к - накатывание рифлений; 1 - проходной прямой резец; 2 - проходной упорный резец; 3 - проходной отогнутый резец; 4 - канавочный резец; 5 - отрезной резец; 6 - расточный резец; 7 - сверло; 8 - зенкер; 9 - развертка; 10 - резьбовой резец; 11 - метчик; 12 - фасонный резец; 13 - накатка; стрелками показаны направления перемещения инструмента и вращения заготовки.

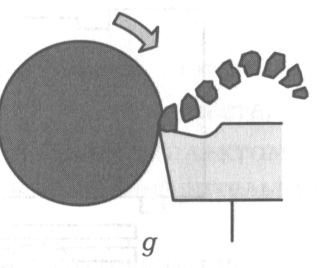

При работе на токарных станках используются различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др. При действии на резец усилия его режущая кромка врезается в заготовку и отделяет слой металла от основной массы в виде стружки. Слой металла, срезаемый при обработке, называется припуском. Выделяют следующие виды стружки (рис. 1.2):

- элементная стружка (стружка скалывания), которая образуется при обработке твердых и маловязких материалов с низкой скоростью резания (например, при обработке твердых сталей);

- ступенчатая стружка, которая образуется при обработке сталей средней твердости, алюминия и его сплавов со средней скоростью резания;

- сливная стружка, которая образуется при обработке мягкой стали, меди, свинца, олова и некоторых пластмасс при высокой скорости резания. Такая стружка имеет вид спирали или длинной ленты;

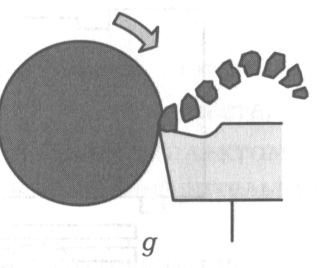

- стружка надлома, которая образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Все способы обработки металлов, основанные на удалении припуска и превращении его в стружку, определяются понятием резание металла. Процесс резания возможен при наличии основных движений: главного движения вращения заготовки и поступательного движения инструмента, называемого подачей.

Рис. 1.2. Виды стружки: а - элементная: б - ступенчатая: в - сливная спиральная:

г - сливная ленточная: д - надлома:

Стрелками показано направление вращения заготовки.

накатывание.

накатывание.