Выбор режимов резания.

От выбора режима резания при точении, т. е. сочетания глубины резания, подачи и скорости резания, зависит производительность процесса резания.

Выбор глубины резания. Припуск на обработку можно снять за один или несколько проходов, однако целесообразнее работать с возможно меньшим количеством проходов. Следует стремиться весь припуск снимать за один проход, если это возможно. В противном случае необходимо разделить имеющийся припуск на два или, в крайнем случае, три прохода (большее количество проходов применяется очень редко). Если обработанная поверхность должна быть точной и чистой, следует весь припуск распределить на один-два черновых прохода, оставляя на чистовую обработку не больше 0,5 - 1 мм на сторону.

Выбор подачи. Для сокращения основного (машинного) времени необходимо работать с возможно большей подачей. При черновой обработке величина подачи ограничивается жесткостью детали, прочностью резца и наиболее слабых звеньев механизма подачи станка. Для выбора подачи служат специальные таблицы, разработанные на основании опытных данных. При получистовом и чистовом точении величина подачи определяется в зависимости от заданного класса чистоты поверхности, радиуса при вершине резца, выбранной скорости резания. Из таблицы видно, что с увеличением требуемого класса чистоты обработанной поверхности подача должна быть уменьшена, а с увеличением радиуса при вершине резца - увеличена.

Выбор скорости резания. Скорость резания, допускаемая режущим инструментом, зависит от механических свойств обрабатываемого материала, свойств материала резца, углов заточки резца, его стойкости, глубины резания и подачи, охлаждения и т. п. Для выбора скорости резания целесообразно пользоваться специальными таблицами, составленными на основании лабораторных исследований и данных практики. В таблице были приведены скорости резания для различных материалов при обтачивании резцами из быстрорежущей стали, а в таблице - скорости резания для резцов, оснащенных пластинками из твердых сплавов. Эти скорости резания являются ориентировочными и не могут рассматриваться как предельные. Часто токари-скоростники работают на более высоких скоростях резания.

Порядок выбора режимов резания. Режимы резания выбирают в такой последовательности:

1. Задаются глубиной резания в зависимости от припуска на обработку.

2. Выбирают подачу в зависимости от жесткости детали, станка и резца, требуемой точности и чистоты обработанной поверхности и уточняют ее по паспорту станка.

3. Задаются желательной стойкостью резца. Средняя стойкость резца обычно принимается, как указывалось выше, равной 30 - 90 мин.

4. Выбирают скорость резания в зависимости от глубины резания, подачи и стойкости инструмента по таблицам.

5. Уточняют выбранную табличную скорость резания для того, чтобы привести ее в соответствие с условиями работы: измененной стойкостью инструмента, охлаждением, работой по корке или окалине, маркой обрабатываемого материала и материала резца, отличающимися от принятых.

6. По выбранной скорости резания и диаметру обрабатываемой детали определяют число оборотов шпинделя.

7. Полученное число оборотов уточняют по паспорту станка. Если в паспорте нет требуемого числа оборотов, выбирают наиболее близкое и делают перерасчет скорости резания.

8. По выбранным глубине резания и подаче определяют по формуле, приблизительно силу резания для данного материала.

9. Определяют момент сопротивления резанию по формуле.

10. Из паспорта станка выбирают крутящий момент на шпинделе для принятого числа оборотов и сравнивают его с моментом сопротивления резанию. Если мощность станка мала, уменьшают скорость резания, а если этого недостаточно, то уменьшают сечение среза.

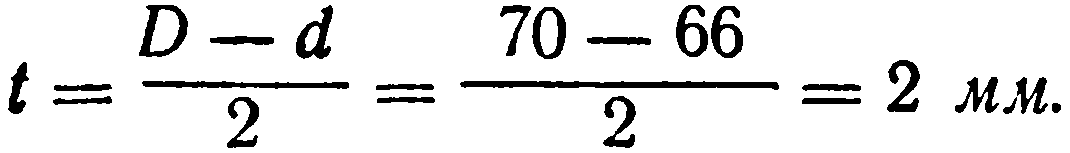

Пример. Выбрать режущий инструмент, назначить режим резания и подсчитать машинное время при продольном точении валика из конструкционной углеродистой стали σв = 75 кГ/мм2 на токарно-винторезном станке 1К62, если длина обрабатываемой поверхности l = 300 мм, диаметр заготовки D = 70 мм, диаметр после обработки d = 66 мм, чистота обработанной поверхности V 5.

Выбираем режущий инструмент: резец проходной прямой правый с пластинкой из твердого сплава Т15К6. Форма передней поверхности - радиусная с фаской: γ = 15°; α = 8°; φ = 45°; φ1= 10°$; R = 1.

О пределяем глубину резания:

пределяем глубину резания:

Назначаем подачу s = 0,31 - 0,4 мм/об (табл.). Уточняя по паспорту станка, принимаем подачу s = 0,39 мм/об.

Принимаем стойкость резца Т = 90 мин.

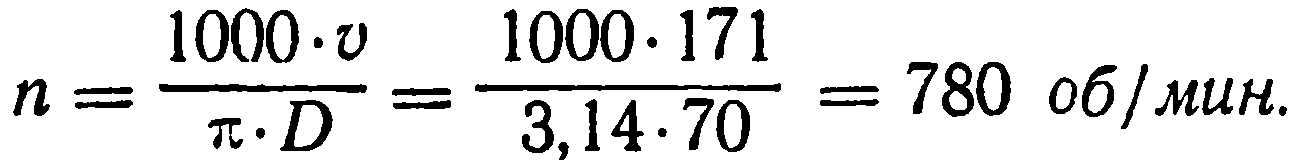

По таблице устанавливаем скорость резания при заданных условиях обработки v= 171 м/мин.

Т ак как табличные данные соответствуют заданным условиям обработки, поправочных коэффициентов не вводим.

ак как табличные данные соответствуют заданным условиям обработки, поправочных коэффициентов не вводим.

Определяем число оборотов детали:

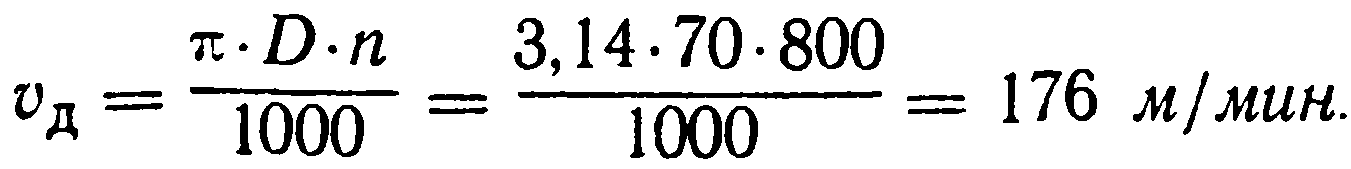

У точняя число оборотов по паспорту станка, принимаем п = 800 об/мин. Расчетом определяем действительную скорость резания:

точняя число оборотов по паспорту станка, принимаем п = 800 об/мин. Расчетом определяем действительную скорость резания:

Из таблицы находим силу резания Рᴢ = 191 кГ.

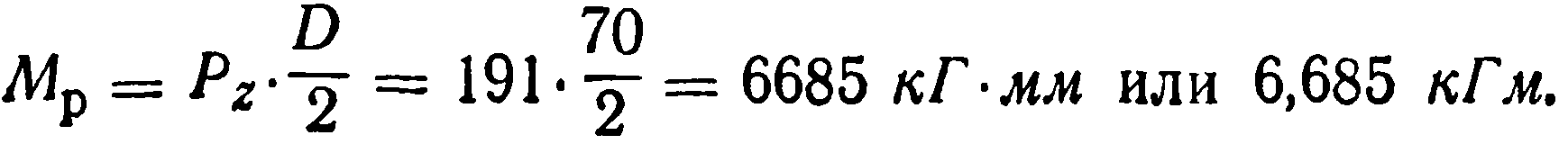

Определяем момент сопротивления резанию:

Из паспорта станка определяем для выбранной ступени числа оборотов наибольший допустимый крутящий момент на шпинделе Мшп = 9,3 кГм. Сравнивая момент сопротивления резанию с наибольшим допустимым крутящим моментом на шпинделе, видим, что мощность станка при выбранном числе оборотов достаточна.

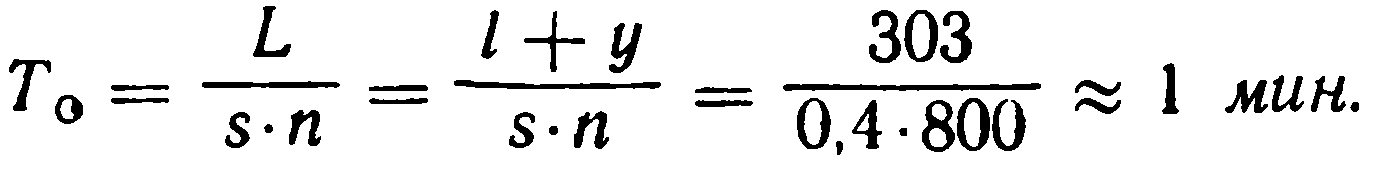

11. Определяем по формуле основное машинное время:

Литература: 1. Алексеев В.С. Токарные работы: учебное. / В.С. Алексеев. – М.: Инфра – М, 2010, - ил. – (Мастер). – Библиогр. В конце книги.

2. Багдасарова Т.А. Технология токарных работ: рабочая тетрадь: учебное пособие / Т.А. Багдасарова. – М.: Академия, 2010. – 80 с (начальное профессиональное образование).

3.Холодкова А.Г. Общие основы технологии металлообработки и работ на металлорежущих станках. Учебник (1-е изд.).- М: Издательский центр «Академия», 2016.-258с.