Областное бюджетное образовательное учреждение

среднего профессионального образования

«Курский электромеханический техникум»

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ РАБОТ

по учебной дисциплине

МДК 1.2. Эксплуатация транспортного электрооборудования и автоматики

(индекс и название дисциплины)

для студентов специальности/профессии

23.02.05 Эксплуатация транспортного электрооборудования и автоматики

(по видам транспорта, за исключением водного)

(код и наименование специальности (-ей)/профессии (-ий)

Разработчик: И.В.Седых,

преподаватель высшей категории

20__

| РАССМОТРЕНЫ на заседании предметной (цикловой) комиссии преподавателей профессионального цикла по направлению подготовки «Техника и технологии наземного транспорта» Протокол №___ от______20____г. Председатель ПЦК _____Е.В.Кулинич

| РАССМОТРЕНЫ методическим советом техникума Председатель методического совета ________ Г.Н.Галахова «____» __________ 20____г. | СОГЛАСОВАНО Заместитель директора ______________ А.В.Ляхов «____» __________ 20____ г. |

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ВЫПОЛНЕНИЮ ЛАБОРАТОРНЫХ РАБОТ

по учебной дисциплине

МДК 1.2. Эксплуатация транспортного электрооборудования и автоматики

(индекс и название дисциплины)

для студентов специальности/профессии

23.02.05 Эксплуатация транспортного электрооборудования и автоматики

(по видам транспорта, за исключением водного)

(код и наименование специальности (-ей)/профессии (-ий)

Разработчик: _________ И.В.Седых, преподаватель высшей категории

(подпись) И.О. Фамилия

Рецензенты:

1. С.А.Дудинский МУП «Курскэлектротранс», директор ВТД

Ф.И.О. рецензента (представителя сторонней организации) должность, место работы

2. В.И.Паньков Заведующий отделением 23.02.05 Эксплуатация транспортного электрооборудования и автоматики (по видам транспорта, за исключением водного), ОБОУ СПО «КЭМТ»

Содержание:

Практическая работа №10 Планировка генерального плана АТП

Практическая работа №11 Планировка генерального плана СТО

Практическая работа №12 Расчет нормы пробега до ТО. Расчет нормы пробега до КР

Практическая работа №13 Расчет объема основного производства

Практическая работа № 14 Расчет средней трудоемкости ТО и ТР

Практическая работа №15 Расчет коэффициента технической готовности. Расчет коэффициента использования автомобилей

Практическая работа №16 Расчет числа обслуживаний за год

и суточной программы. Расчет годового объема основного производства

Практическая работа №17 Выбор метода организации производства

Практическая работа №18 Расчет количества рабочих постов

Практическая работа №19 Расчет и выбор технологического

оборудования участка

Приложения

Рекомендуемая литература

3

ПРАКТИЧЕСКАЯ РАБОТА №10

Планировка генерального плана АТП

Цель работы

Научиться производить планировку генерального плана АТП.

Предварительная подготовка к выполнению работы

Изучить литературу:

И.С. Туревский, Дипломное проектирование автотранспортных предприятий. – М.: Форум – инфра. – М., 2011.

И.С. Туревский, Техническое обслуживание автомобилей. Часть 2 Организация хранения, технического обслуживания и ремонта автомобильного транспорта. – М.: Форум – инфра. – М., 2011.

Пояснения и порядок выполнения работы.

Генеральный план предприятия — важнейшая часть проекта, определяющая размеры необходимой территории, размещение зданий, сооружений, транспортных коммуникаций, инженерную организацию и благоустройство. В генеральном плане предприятия указывается план земельного участка (территории), отведенного под застройку, ориентированного в отношении проездов общего пользования и соседних владений. В нем отражены здания и сооружения по их габаритному очертанию, площадки для безгаражного хранения подвижного состава, основные и вспомогательные проезды и линии движений подвижного состава по территории.

Основные требования, предъявляемые к участкам при их выборе:

оптимальный размер участка;

спокойный рельеф местности и хорошие гидрогеологические условия;

близкое расположение к проезду общего пользования и инженерным сетям;

возможности обеспечения теплом, водой, газом и электроэнергией, сбросом канализационных и ливневых вод;

отсутствие строений, подлежащих сносу.

Площадь участка определяется суммарной площадью застройки зданий и сооружений, противопожарными и технологическими разрывами между ними, а также нормативными разрывами между ними и постройками, расположенными на соседних участках.

Производственные помещения АТП делятся на основные (зоны) и вспомогательные. В основных помещениях (в зонах) располагаются рабочие посты, поточные линии и места хранения.

К вспомогательным производственным помещениям относятся помещения (цехи), в которых выполняются различные подготовительные работы для обслуживания и ремонта автомобилей, а также склады.

Взаимное расположение производственных помещений в плане здания зависит от их назначения, производственных связей, технологической однородности выполняемых в них работ и общности строительных, санитарно-гигиенических и противопожарных требований. Производственные связи и их значимость для основных помещений определяются функциональной схемой и графиком производственного процесса предприятия, а для вспомогательных помещений — технологическим тяготением их к основным помещениям.

4

Так, например, к постам (линиям) ТО-1 тяготеют помещения для карбюраторных, аккумуляторных, электротехнических работ, а также склад масел.

Площади помещений могут при планировке отклоняться от расчетной в пределах 20 % для помещений менее 100 м2 и до 10 % — для помещений более 100 м2.

Если предприятие размещается в двух зданиях, из которых одно предназначается для хранения подвижного состава, а другое — для производства ТО и TP, то помещения для ЕО рекомендуется располагать в первом из них.

При расположении производственных помещений в двух зданиях в одном из них следует производить ЕО, а в другом ТО и ТР.

Если стоянка автомобилей служит также и местом ожидания ими своей очереди обслуживания и ремонта, следует предусматривать внутренние проезды автомобилей от стоянки в любое основное помещение.

Если хранение подвижного состава или его части происходит в общем здании с производственными помещениями, то помещение для ЕО и ТО-1 следует располагать смежно со стоянкой, обеспечивая при этом возможность сообщения между ними через стоянку.

При отсутствии в здании помещения для хранения автомобилей поточные линии ЕО, ТО-1 и ТО-2 должны иметь подпорные посты. Одиночные посты и поточные линии диагностики следует располагать так, чтобы после них автомобили могли проезжать в производственную зону непосредственно или через стоянку.

Одиночные посты, предназначенные для автопоездов или сочлененных автобусов, должны проектироваться проездными.

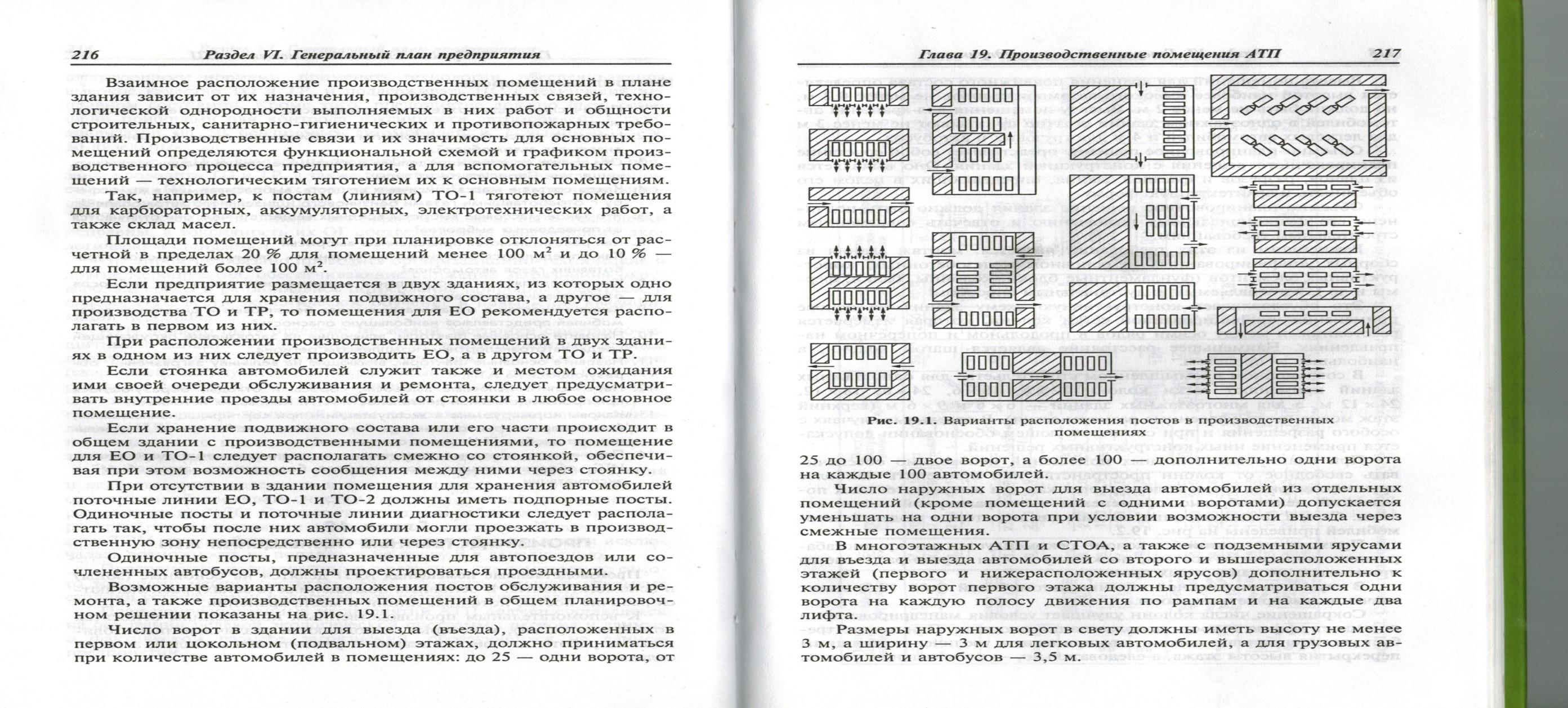

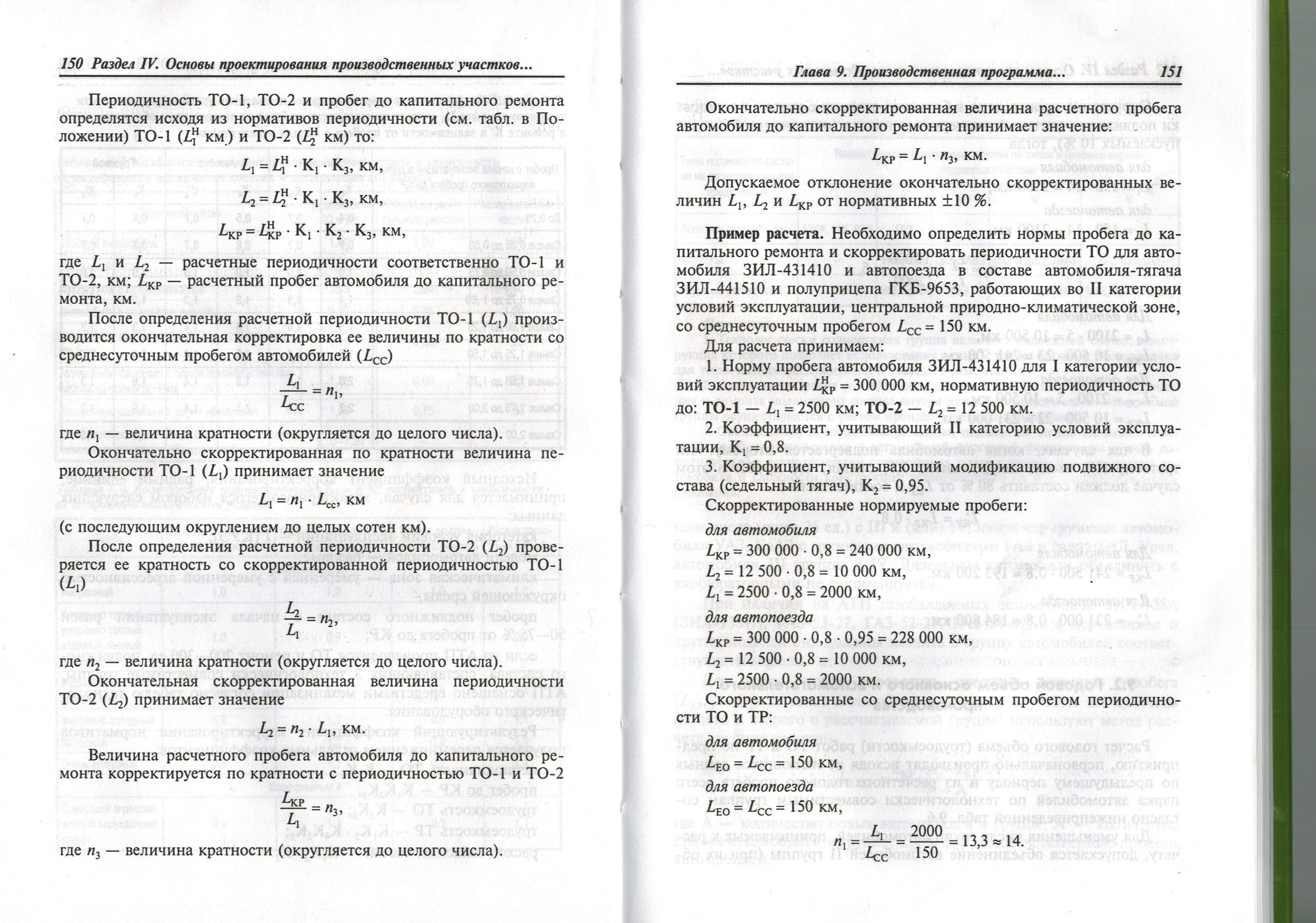

Возможные варианты расположения постов обслуживания и ремонта, а также производственных помещений в общем планировочном решении показаны на рис. 19.1.

Рис. 19.1. Варианты расположения постов в производственных помещениях

Число ворот в здании для выезда (въезда), расположенных в первом или цокольном (подвальном) этажах, должно приниматься при количестве автомобилей в помещениях: до 25 — одни ворота, от 25 до 100 — двое ворот, а более 100 — дополнительно одни ворота на каждые 100 автомобилей.

5

Число наружных ворот для выезда автомобилей из отдельных помещений (кроме помещений с одними воротами) допускается уменьшать на одни ворота при условии возможности выезда через смежные помещения.

В многоэтажных АТП и СТОА, а также с подземными ярусами для въезда и выезда автомобилей со второго и вышерасположенных этажей (первого и нижерасположенных ярусов) дополнительно к количеству ворот первого этажа должны предусматриваться одни ворота на каждую полосу движения по рампам и на каждые два лифта.

Размеры наружных ворот в свету должны иметь высоту не менее 3 м, а ширину — 3 м для легковых автомобилей, а для грузовых автомобилей и автобусов — 3,5 м.

Высота помещений для хранения подвижного состава определяется высотой наиболее высокого автомобиля плюс не менее 0,2 м, но должна быть не менее 2 м. Высоту помещения для хранения автомобилей в одноэтажном здании обычно принимают не менее 3 м для легковых автомобилей и 4 м для грузовых и автобусов.

Объемно-планировочное решение представляет собой сочетание планировочного решения с конструкцией здания. Оно выявляется из планов, разрезов и фасадов здания, определяющих в целом его объемность и архитектурную форму.

Объемно-планировочное решение здания должно быть подчинено его функциональному назначению и отвечать современным строительным требованиям.

Важнейшим из этих требований является: монтаж здания из сборных унифицированных (в основном железобетонных) конструктивных элементов (фундаментные блоки, колонны, балки, фермы и др.), изготовляемых индустриальным способом.

Это обусловливает конструктивную схему здания на основе применения унифицированной сетки колонн, которая измеряется расстояниями между осями рядов в продольном и поперечном направлениях. Наименьшее расстояние является шагом колонн, а наибольшее — пролетом.

В современном промышленном строительстве для одноэтажных зданий применяют сетки колонн 12x6, 18x6, 24x6, 18x12, 24 х 12 м, а для многоэтажных зданий — 6х6и9х6м (верхний этаж может иметь удвоенные размеры сетки). В отдельных случаях с особого разрешения и при соответствующем обосновании допускается применение иных конструктивных решений.

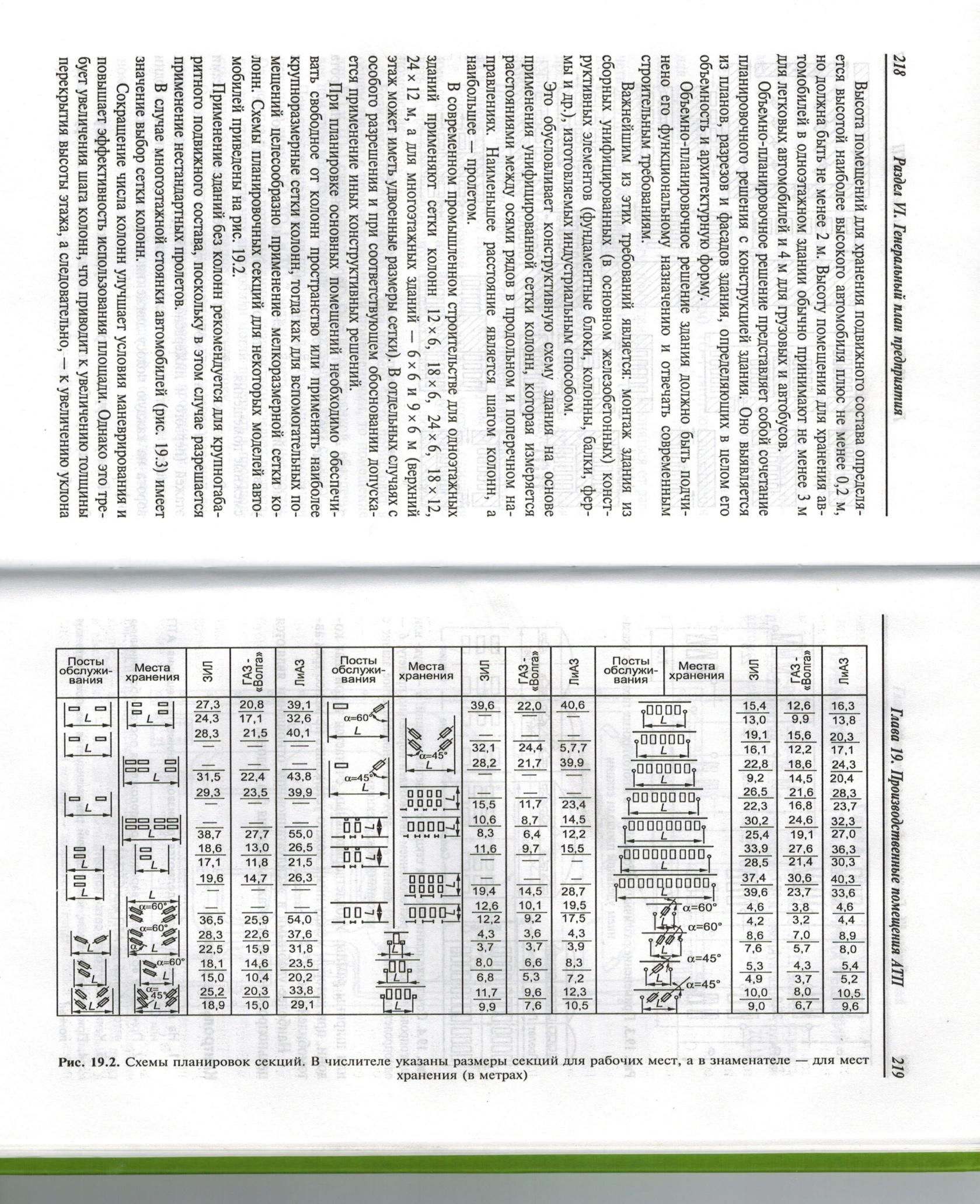

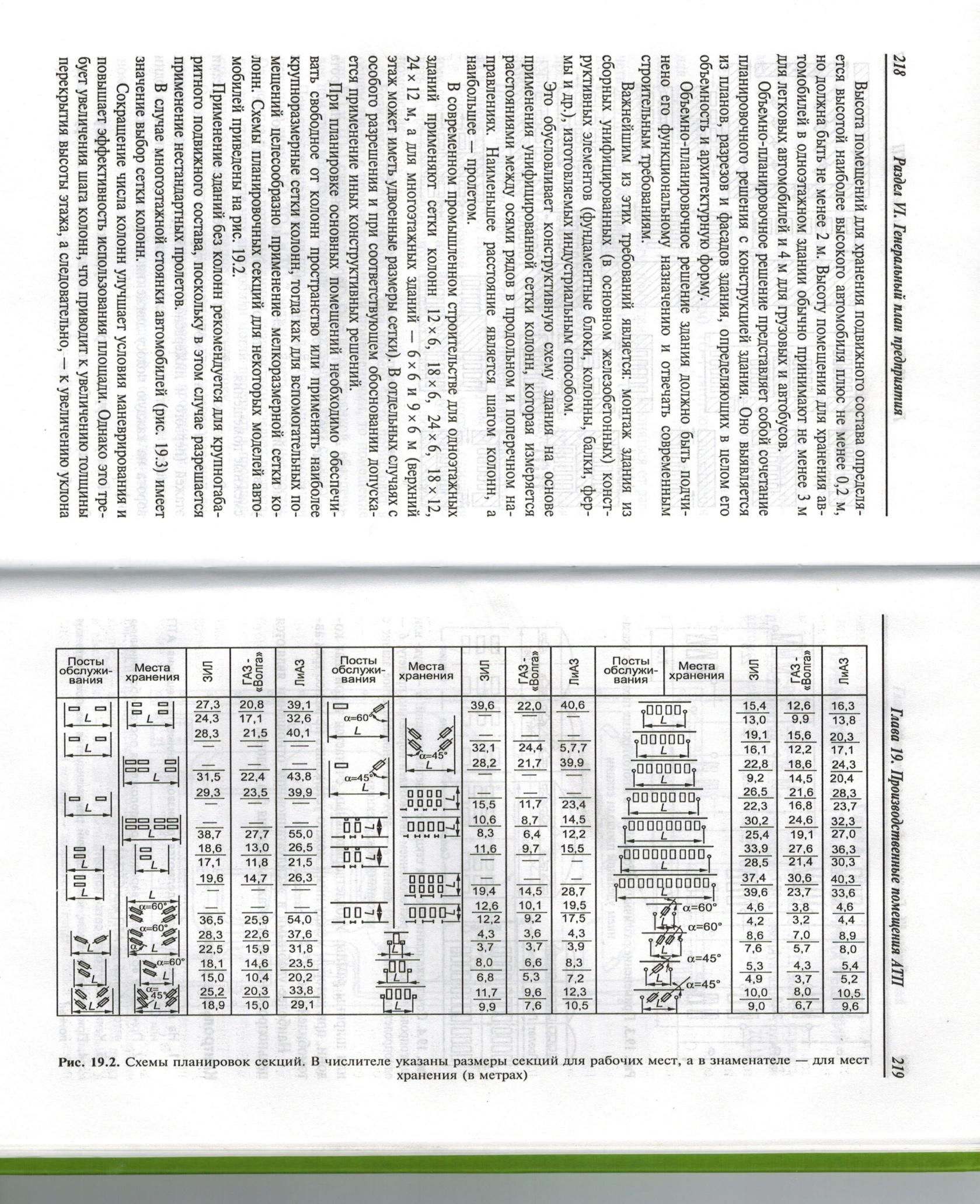

При планировке основных помещений необходимо обеспечивать свободное от колонн пространство или применять наиболее крупноразмерные сетки колонн, тогда как для вспомогательных помещений целесообразно применение мелкоразмерной сетки колонн. Схемы планировочных секций для некоторых моделей автомобилей приведены на рис. 19.2.

Применение зданий без колонн рекомендуется для крупногабаритного подвижного состава, поскольку в этом случае разрешается применение нестандартных пролетов.

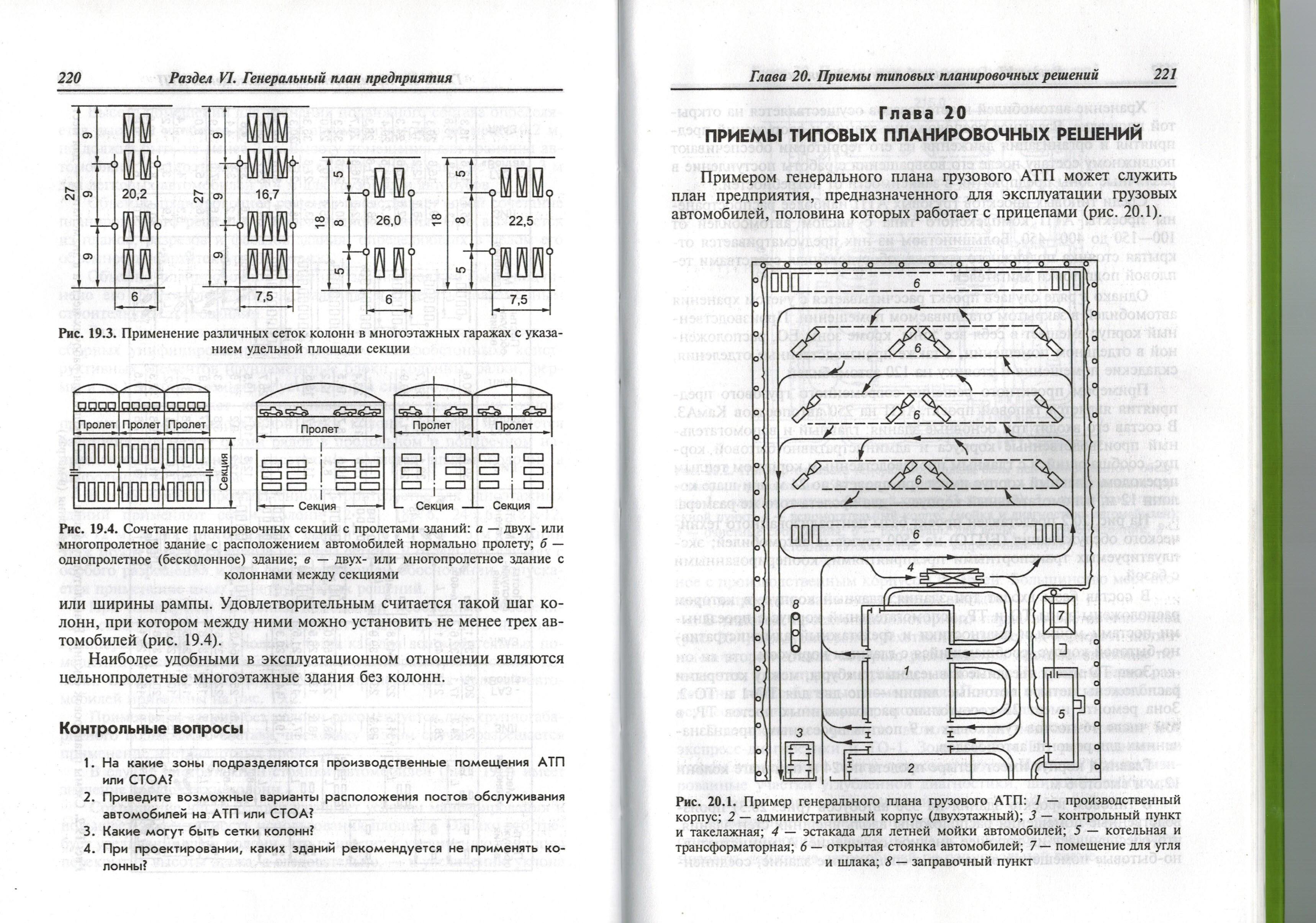

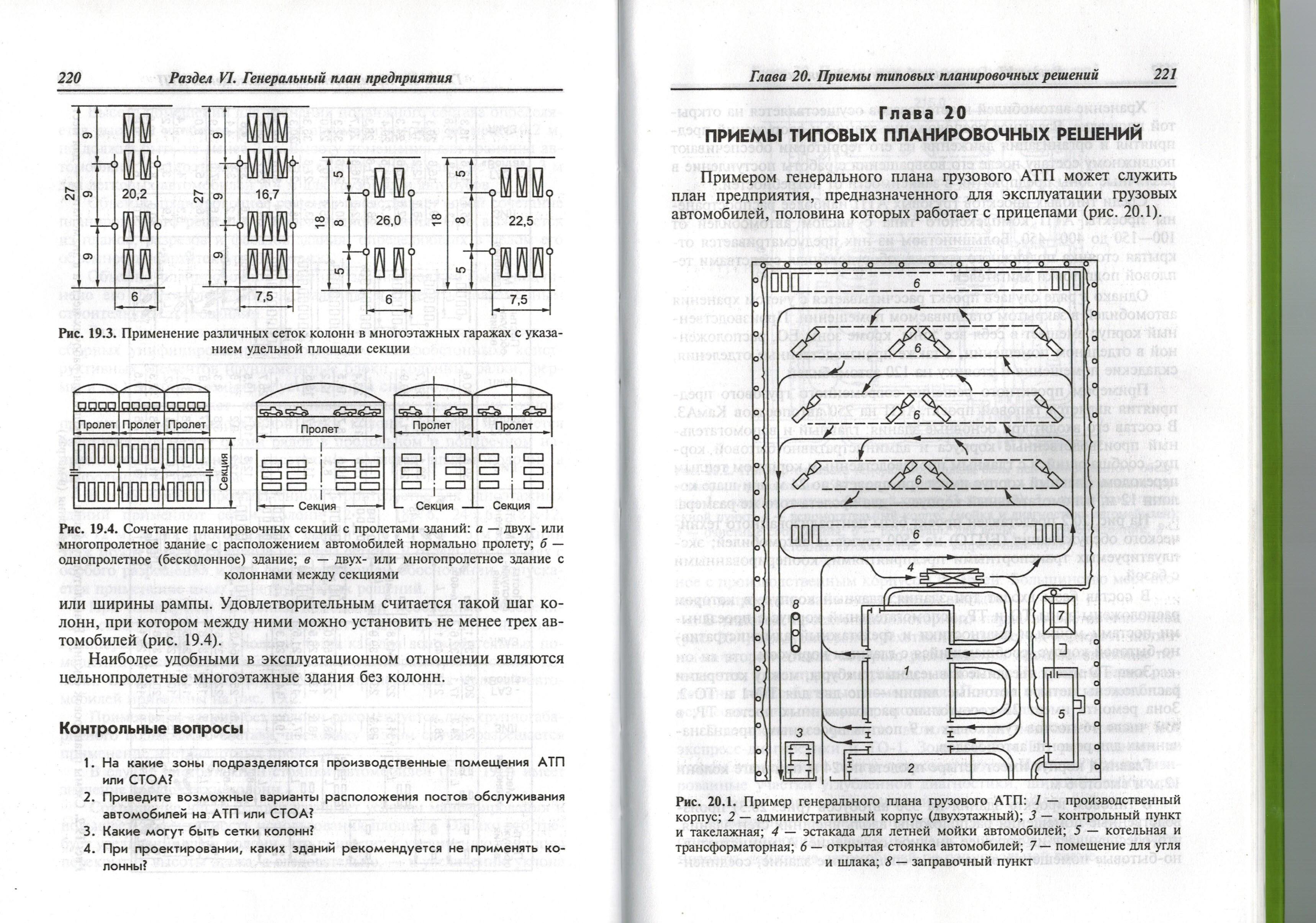

В случае многоэтажной стоянки автомобилей (рис. 19.3) имеет значение выбор сетки колонн.

6

Сокращение числа колонн улучшает условия маневрирования и повышает эффективность использования площади. Однако это требует увеличения шага колонн, что приводит к увеличению толщины перекрытия высоты этажа, а следовательно, — к увеличению уклона или ширины рампы.

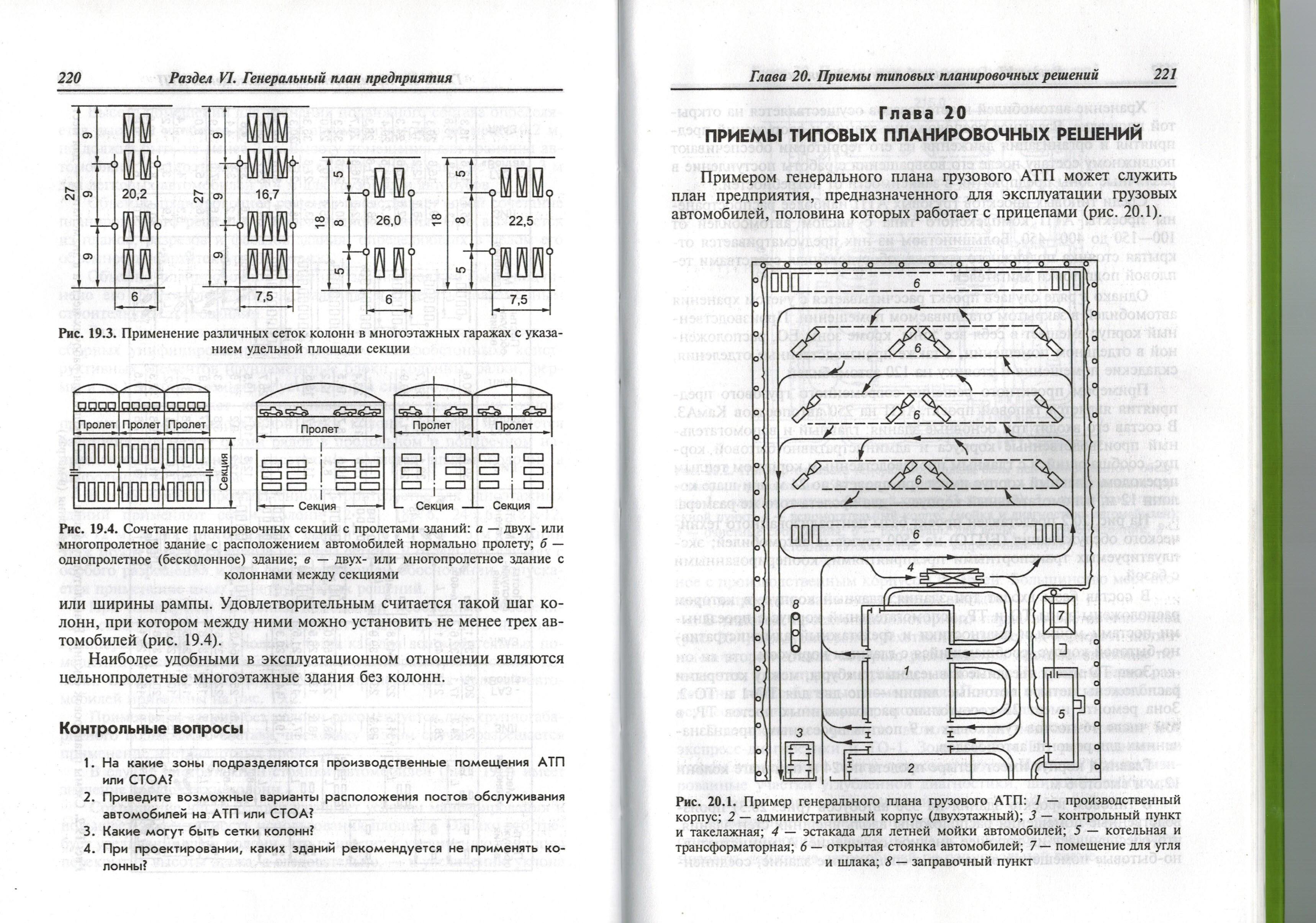

Удовлетворительным считается такой шаг колонн, при котором между ними можно установить не менее трех автомобилей (рис. 19.4.)

Наиболее удобными в эксплуатационном отношении являются цельнопролетные многоэтажные здания без колон.

Рис. 19.3. Применение различных сеток колонн в многоэтажных гаражах с указанием удельной площади секции

7

Рис. 19.4. Сочетание планировочных секций с пролетами зданий: а — двух- или многопролетное здание с расположением автомобилей нормально пролету; б — однопролетное (бесколонное) здание; в — двух- или многопролетное здание с колоннами между секциям

Приемы типовых планировочных решений

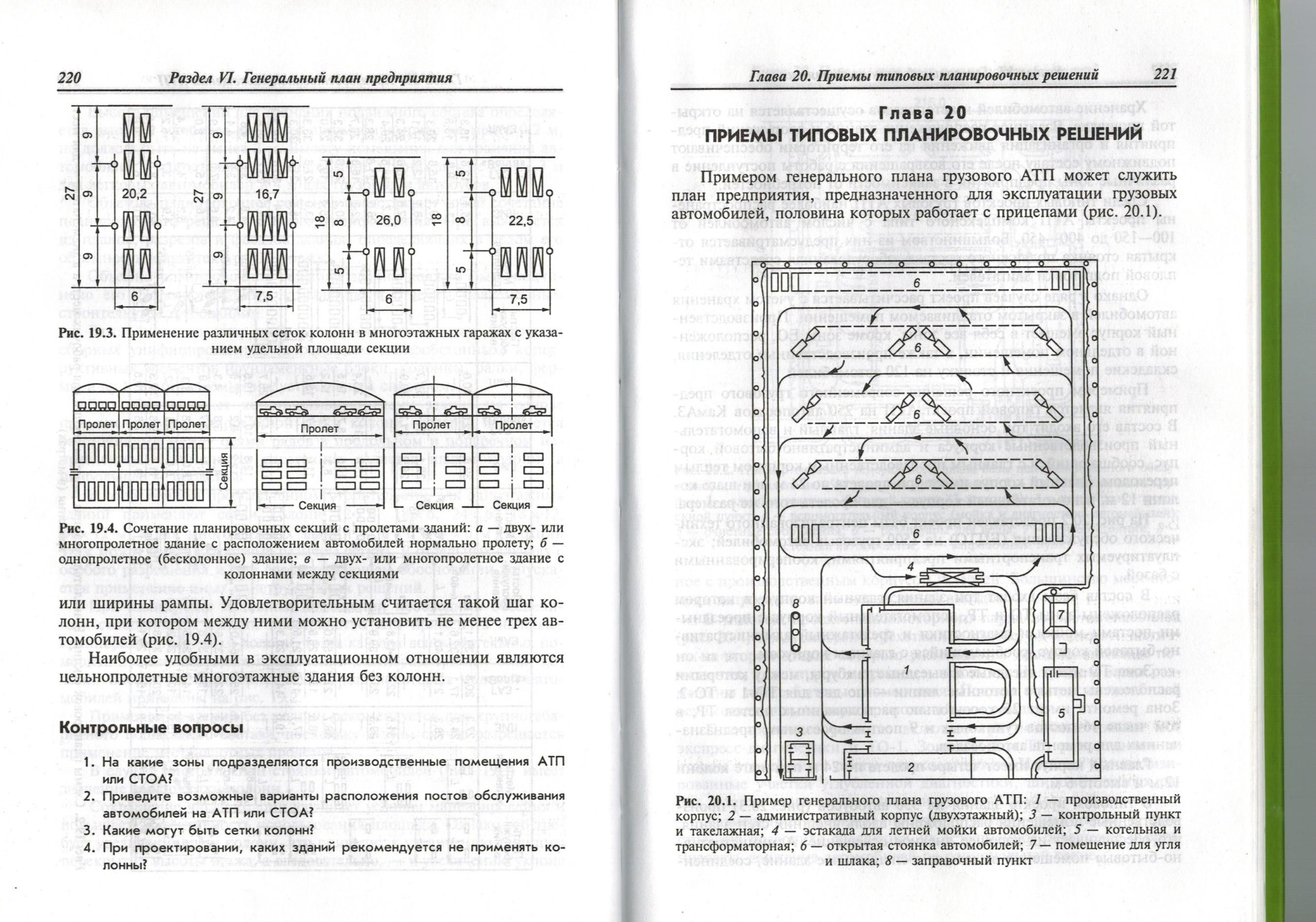

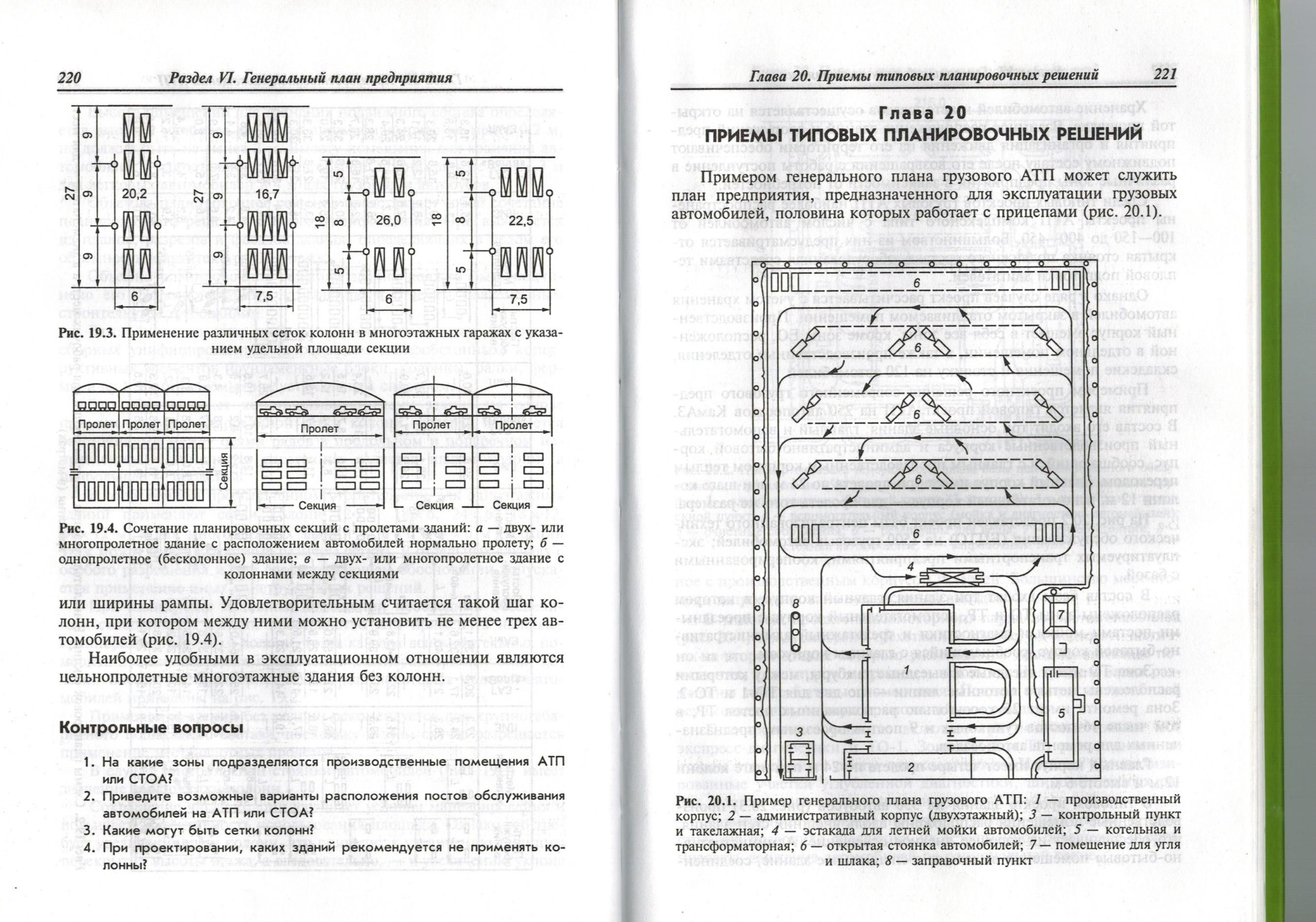

Примером генерального плана грузового АТП может служить план предприятия, предназначенного для эксплуатации грузовых автомобилей, половина которых работает с прицепами (рис. 20.1).

8

Хранение автомобилей и автопоездов осуществляется на открытой площадке. Взаимное расположение зданий и сооружений предприятия и организация движения на его территории обеспечивают подвижному составу после его возвращения с работы поступление в различные зоны предприятия в зависимости от потребностей.

Среди типовых проектов грузовых АТП наиболее распространены проекты АТП комплексного типа с числом автомобилей от 100—150 до 400—450. Большинством из них предусматривается открытая стоянка подвижного состава, оборудованная средствами тепловой подготовки двигателей.

Однако в ряде случаев проект рассчитывается с учетом хранения автомобилей в закрытом отапливаемом помещении. Производственный корпус вмещает в себя все зоны, кроме зоны ЕО, расположенной в отдельном помещении, а также производственные отделения, складские помещения и стоянку на 120 автомобилей.

Примером проектного решения современного грузового предприятия является типовой проект АТП на 250 автопоездов КамАЗ. В состав его входят три основные здания: главный и вспомогательный производственные корпуса и административно-бытовой корпус, сообщающийся с главным производственным корпусом теплым переходом. Главный корпус имеет три пролета по 24 м при шаге колонн 12 м, вспомогательный корпус — два пролета того же размера.

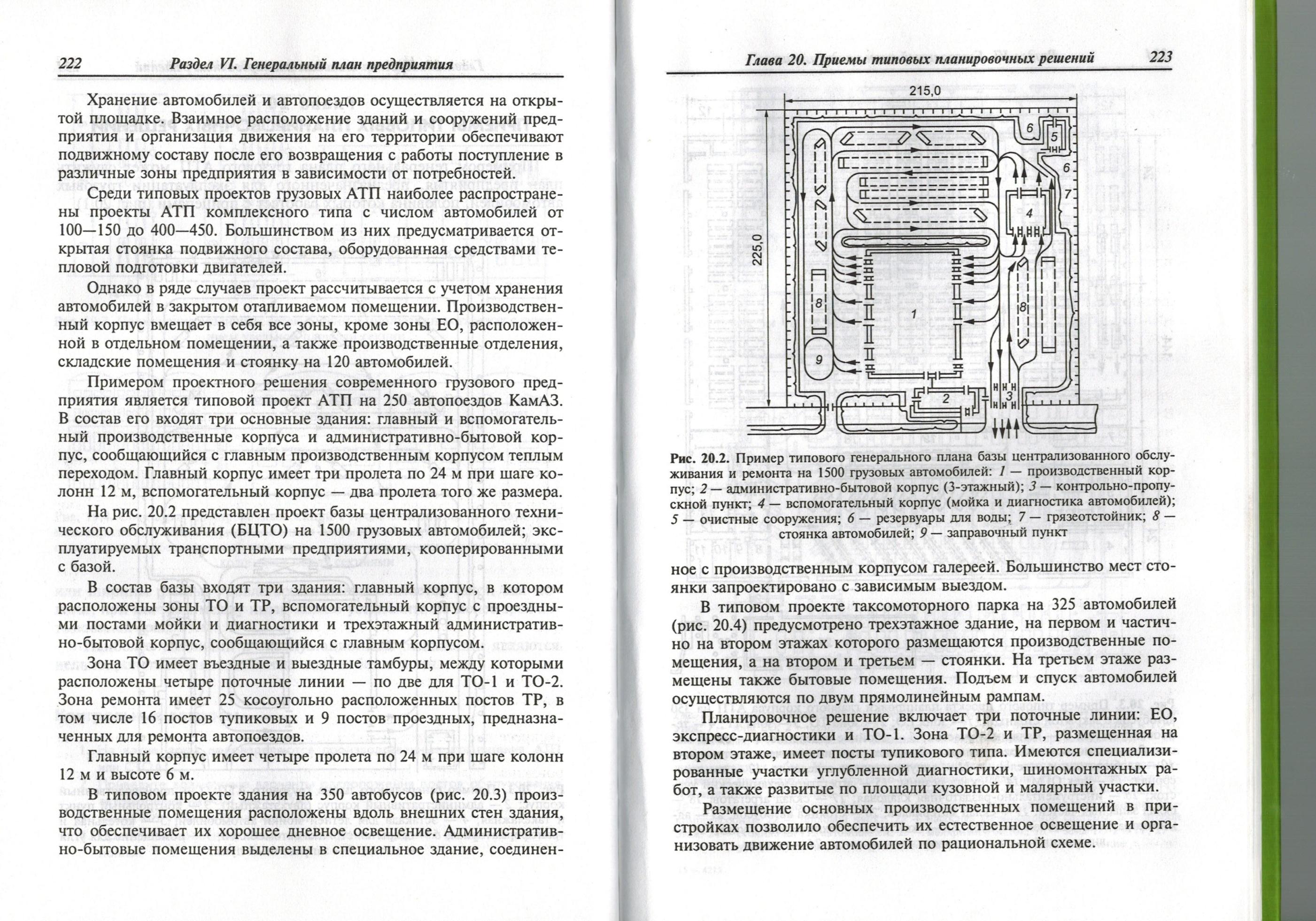

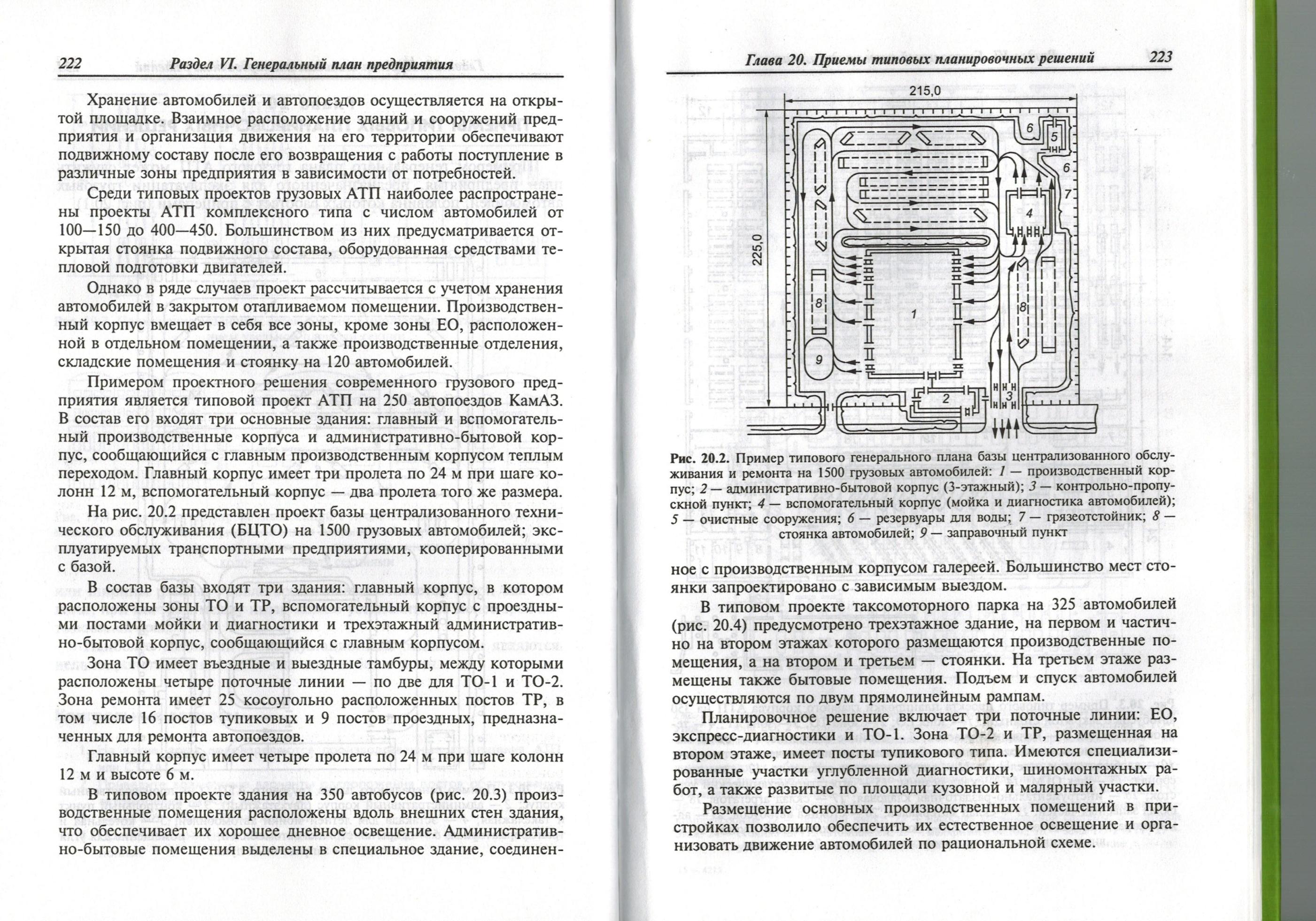

На рис. 20.2 представлен проект базы централизованного технического обслуживания (БЦТО) на 1500 грузовых автомобилей; эксплуатируемых транспортными предприятиями, кооперированными с базой.

В состав базы входят три здания: главный корпус, в котором расположены зоны ТО и TP, вспомогательный корпус с проездными постами мойки и диагностики и трехэтажный административно-бытовой корпус, сообщающийся с главным корпусом.

Зона ТО имеет въездные и выездные тамбуры, между которыми расположены четыре поточные линии — по две для ТО-1 и ТО-2. Зона ремонта имеет 25 косоугольно расположенных постов TP, в том числе 16 постов тупиковых и 9 постов проездных, предназначенных для ремонта автопоездов.

Главный корпус имеет четыре пролета по 24 м при шаге колонн 12 м и высоте 6 м.

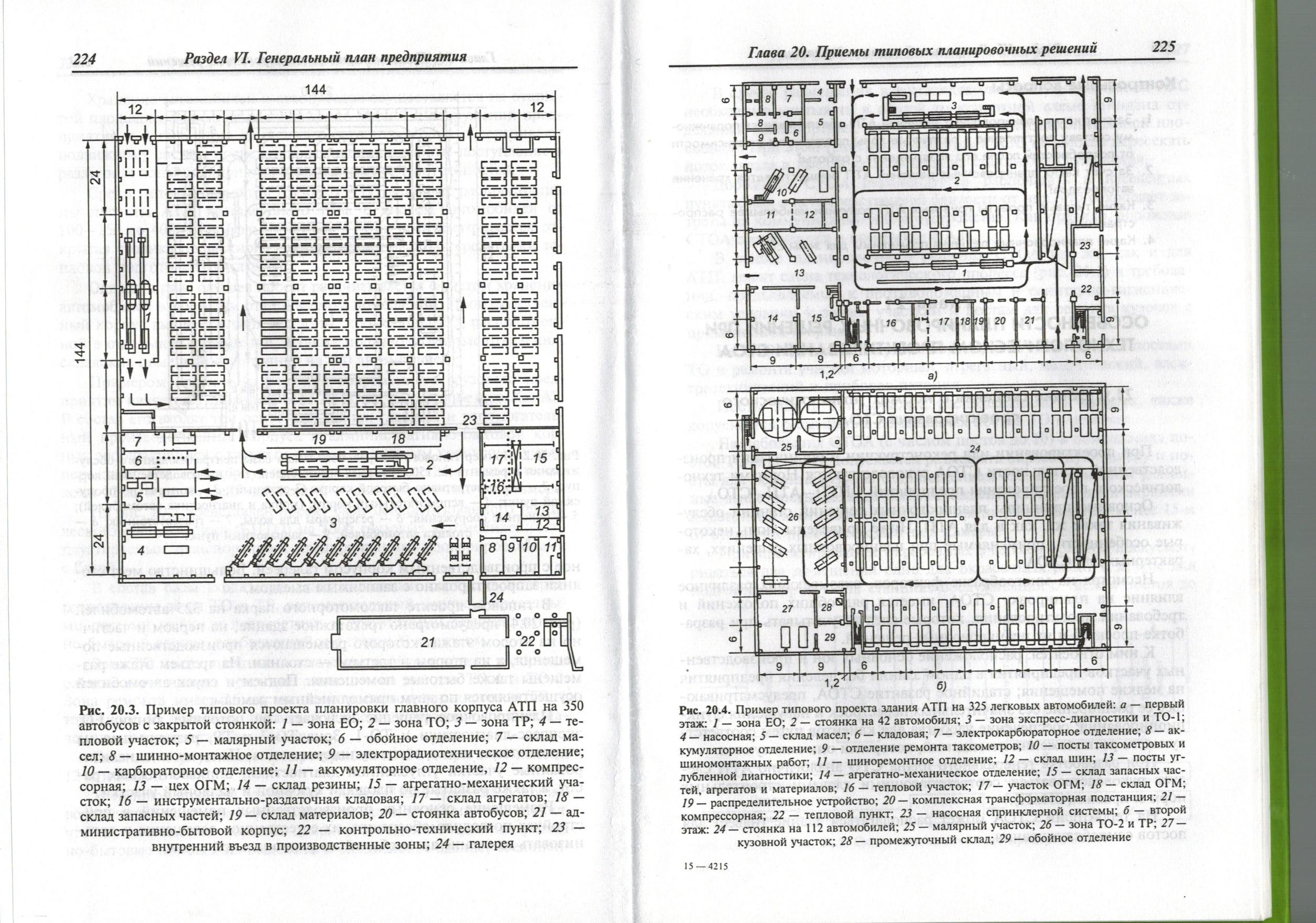

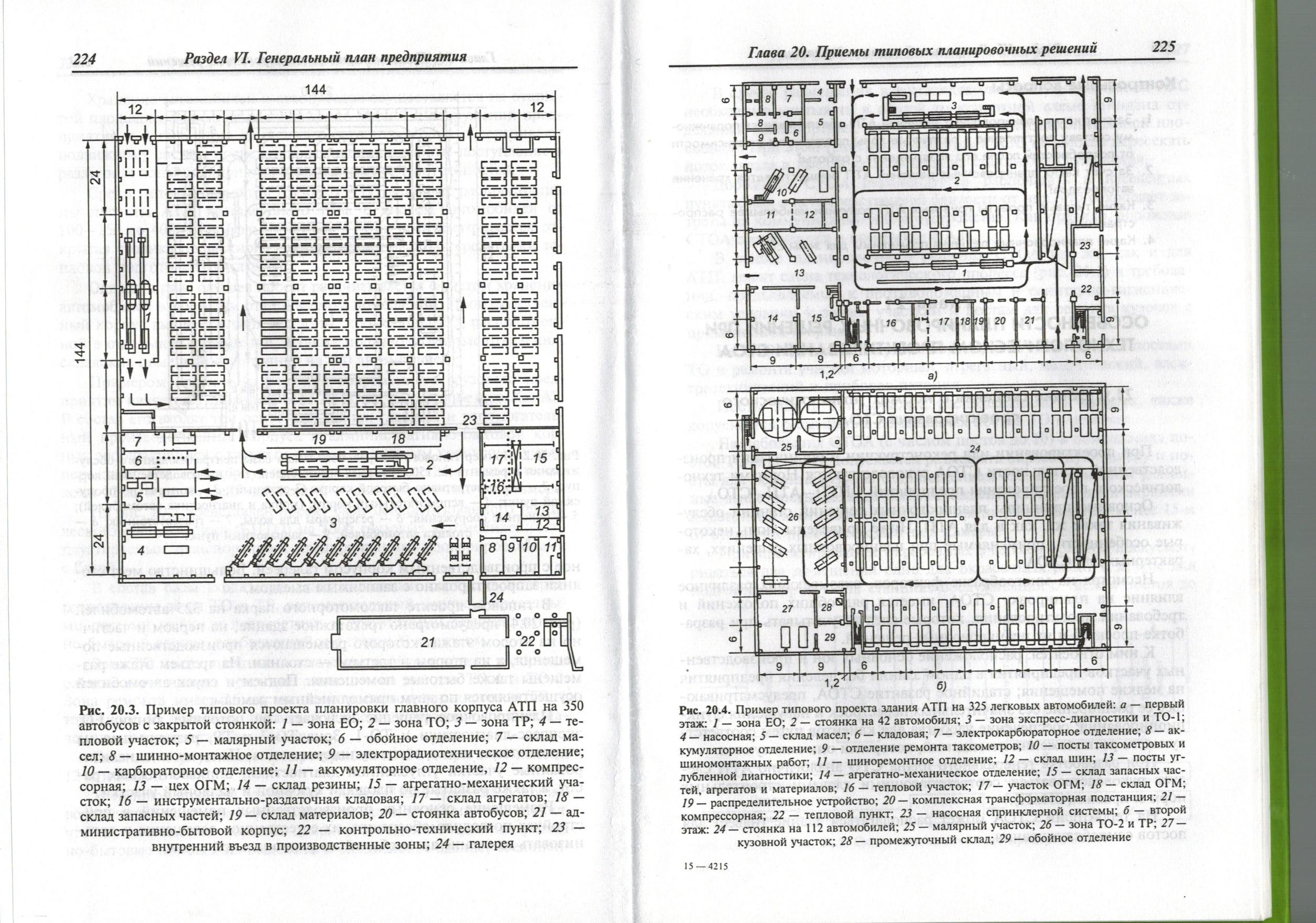

В типовом проекте здания на 350 автобусов (рис. 20.3) производственные помещения расположены вдоль внешних стен здания, что обеспечивает их хорошее дневное освещение. Административно-бытовые помещения выделены в специальное здание, соединенное с производственным корпусом галереей. Большинство мест стоянки запроектировано с зависимым выездом.

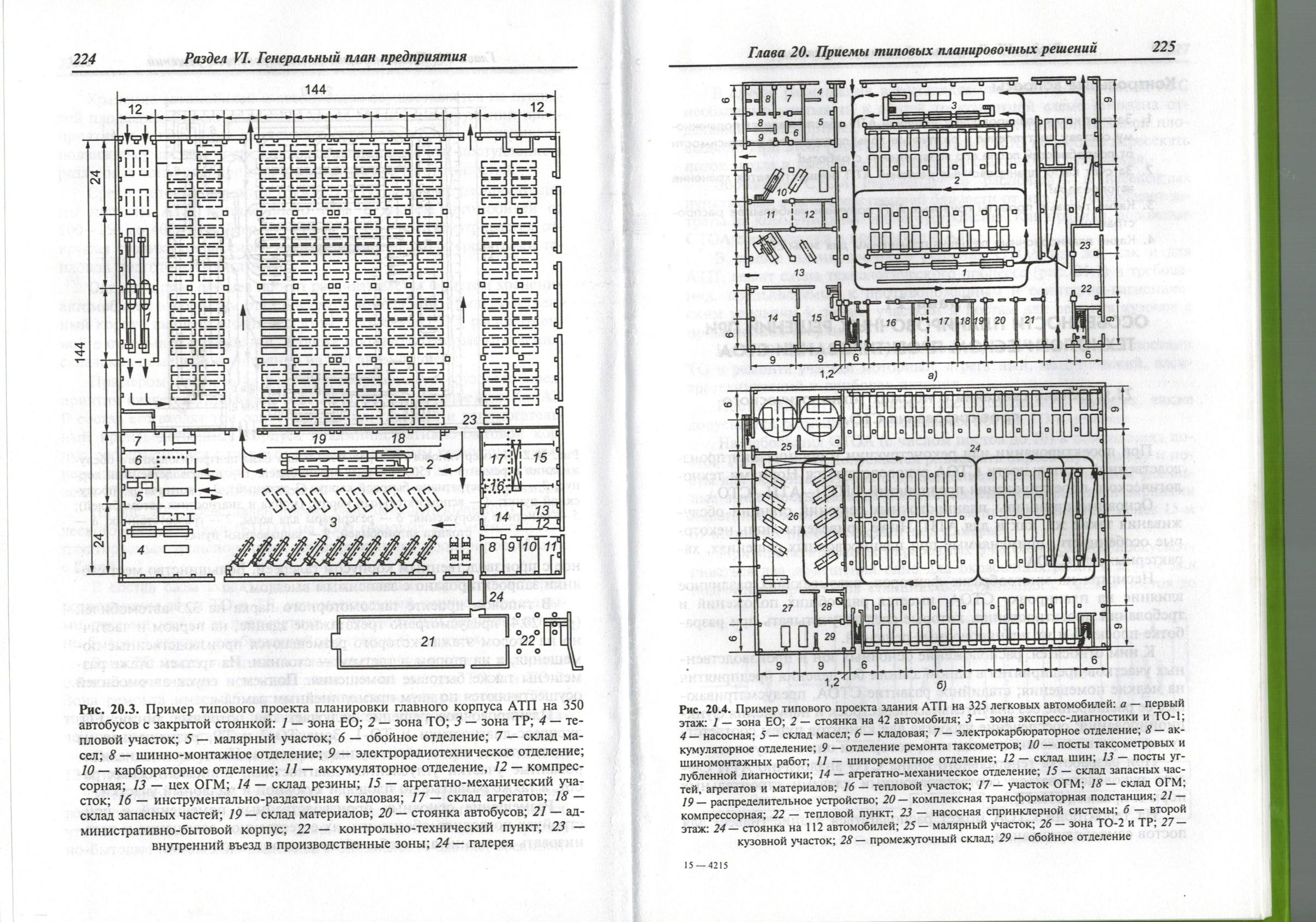

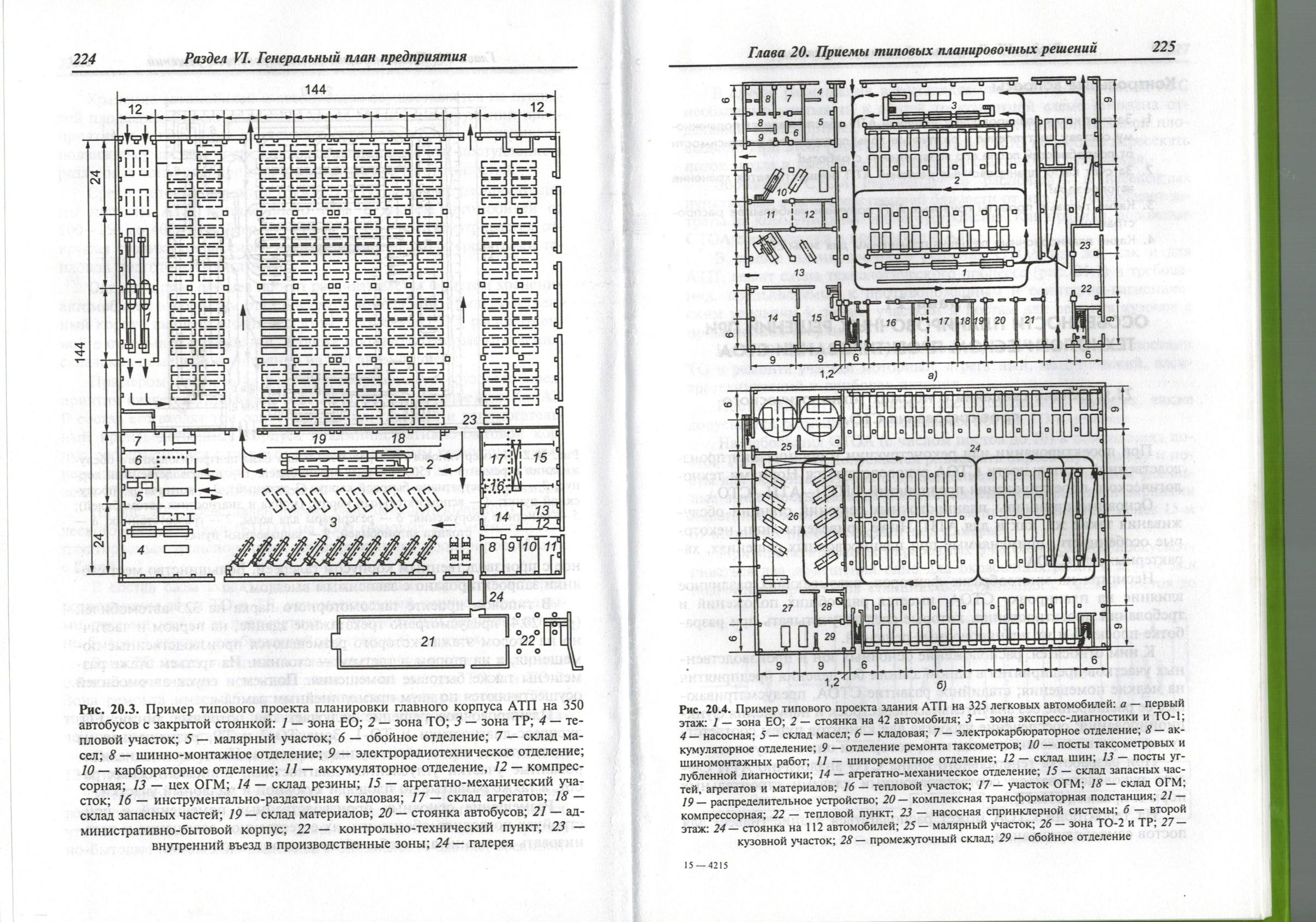

В типовом проекте таксомоторного парка на 325 автомобилей (рис. 20.4) предусмотрено трехэтажное здание, на первом и частично на втором этажах которого размещаются производственные помещения, а на втором и третьем — стоянки. На третьем этаже размещены также бытовые помещения. Подъем и спуск автомобилей осуществляются по двум прямолинейным рампам.

Планировочное решение включает три поточные линии: ЕО, экспресс-диагностики и ТО-1. Зона ТО-2 и TP, размещенная на втором этаже, имеет посты тупикового типа. Имеются специализированные участки углубленной диагностики, шиномонтажных работ, а также развитые по площади кузовной и малярный участки.

9

Размещение основных производственных помещений в пристройках позволило обеспечить их естественное освещение и организовать движение автомобилей по рациональной схеме.

10

Рис. 20.3. Пример типового проекта планировки главного корпуса АТП на 350 автобусов с закрытой стоянкой:1 — зона ЕО; 2 — зона ТО; 3 — зона TP; 4 — тепловой участок; 5 — малярный участок; 6 — обойное отделение; 7 — склад масел; 8 — шинно-монтажное отделение; 9 — электрорадиотехническое отделение; 10 — карбюраторное отделение; 11 — аккумуляторное отделение, 12 — компрессорная; 13 — цех ОГМ; 14 — склад резины; 15 — агрегатно-механический участок; 16 — инструментально-раздаточная кладовая; 17 — склад агрегатов; 18 — склад запасных частей; 19 — склад материалов; 20 — стоянка автобусов; 21 — административно-бытовой корпус; 22 — контрольно-технический пункт; 23 — внутренний въезд в производственные зоны; 24 —галереи

Рис. 20.4. Пример типового проекта здания АТП на 325 легковых автомобилей: а — первый этаж: 1 — зона ЕО; 2 — стоянка на 42 автомобиля; 3 — зона экспресс-диагностики и ТО-1; 4 — насосная; 5 — склад масел; 6 — кладовая; 7 — электрокарбюраторное отделение; 8— аккумуляторное отделение; 9 — отделение ремонта таксометров; 10 — посты таксометровых и шиномонтажных работ; 11 — шиноремонтное отделение; 12 — склад шин; 13 — посты углубленной диагностики; 14 — агрегатно-механическое отделение; 15 — склад запасных частей, агрегатов и материалов; 16 — тепловой участок; 17— участок ОГМ; 18— склад ОГМ; 19 — распределительное устройство; 20 — комплексная трансформаторная подстанция; 21 — компрессорная; 22 — тепловой пункт; 23 — насосная спринклерной системы; б — второй этаж: 24— стоянка на 112 автомобилей; 25— малярный участок; 26— зона TO-2 и TP; 27 — кузовной участок; 28 — промежуточный склад; 29 — обойное отделение

11

Практическая часть.

1.Начертите 1 из примеров типового проекта в формате А4.

Вариант 1; 5; 9; 13; 17; 21; 25; 29 – рис.20.1

Вариант 2; 6; 10; 14; 18; 22; 26; 30 – рис.20.2

Вариант 3; 7; 11; 15; 19; 23; 27; 31 – рис.20.3

Вариант 4; 8; 12; 16; 20; 24; 28 – рис.20.4

Отчет о работе

В отчете отразить:

1. Наименование работы, цель работы, задание.

2. Пояснения к работе и порядок ее выполнения, оборудование.

3. Теоретическую и практическую части.

4.Сделать выводы о проделанной работе.

Контрольные вопросы

1.На какие зоны подразделяются производственные помещения АТП?

2.Приведите возможные варианты расположения постов обслуживания автомобилей на АТП?

3.Какие могут быть сетки колонн?

4.При проектировании, каких зданий рекомендуется не применять колонны?

5.За счет каких планировочных решений АТП обеспечивается подвижному составу поступление в различные зоны предприятия в зависимости от потребностей после его возвращения с работы?

6.За счет каких планировочных решений АТП осуществляется хранение автопоездов?

7.Какие типовые проекты грузовых АТП получили наибольшее распространение?

8.Какие планировочные решения применимы для зоны ЕО?

12

ПРАКТИЧЕСКАЯ РАБОТА №11

Планировка генерального плана СТО

Цель работы

Научиться производить планировку генерального плана СТО.

Предварительная подготовка к выполнению работы

Изучить литературу:

И.С. Туревский, Дипломное проектирование автотранспортных предприятий. – М.: Форум – инфра. – М., 2011.

И.С. Туревский, Техническое обслуживание автомобилей. Часть 2 Организация хранения, технического обслуживания и ремонта автомобильного транспорта. – М.: Форум – инфра. – М., 2011.

Пояснения и порядок выполнения работы.

Общие сведения о нормах технологического проектирования СТОА

При проектировании или реконструкции и организации производственной деятельности СТОА руководствуются Нормами технологического проектирования предприятий ОНТП—АТП—СТО.

Основные принципы планировочных решений станций обслуживания такие же, как и для АТП. Ниже приведены лишь некоторые особенности, применяемые при планировочных решениях, характерных для СТОА.

Несмотря на многообразие факторов, оказывающих различное влияние на планировку СТОА, имеется ряд общих положений и требований проектирования, которые следует учитывать при разработке проектов и их планировочных решений.

К ним относятся: расположение основных зон и производственных участков предприятия в одном здании без деления предприятия на мелкие помещения; стадийное развитие СТОА, предусматривающее ее расширение без значительных перестроек и нарушения функционирования; обеспечение удобства для клиентов путем соответствующего расположения помещений, которыми они пользуются.

При разработке генерального плана СТО аналогично АТП следует руководствоваться соответствующими главами строительных норм и правил (СНиП).

На территории СТОА может располагаться здание (навес) для постов самообслуживания.

В случае размещения в комплексе станции обслуживания АЗС необходимо учитывать в общей транспортной схеме генплана отдельный транспортный поток к АЗС со своей накопительной площадкой. При этом транспортный поток к АЗС не должен пересекать поток заезда и выезда автомобилей на станцию обслуживания.

Дорожные СТОА рекомендуется располагать в населенных пунктах или в непосредственной близости от них, что сокращает затраты на коммуникации и благоустройство. Как правило, дорожные СТОА сооружаются в комплексе с АЗС.

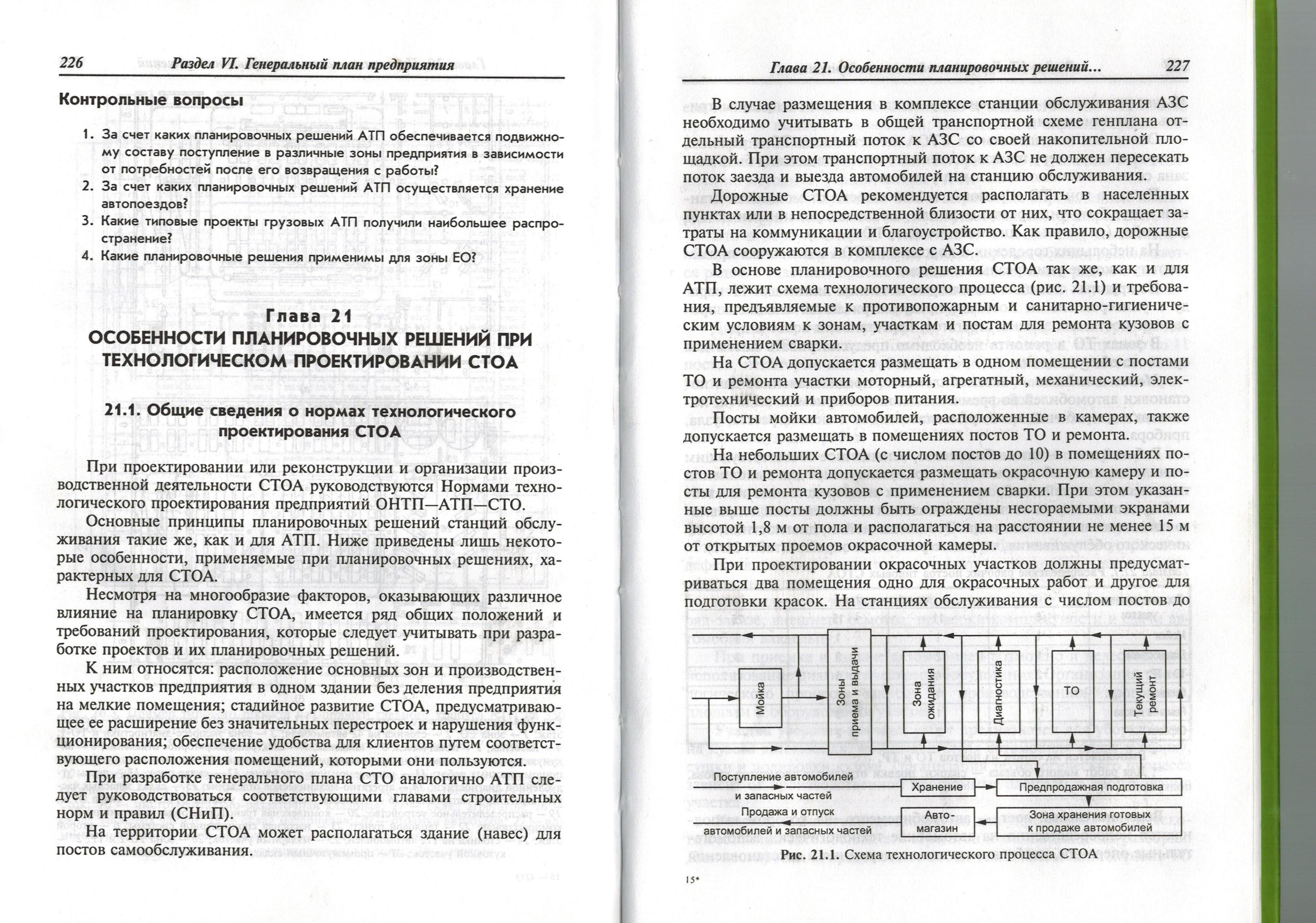

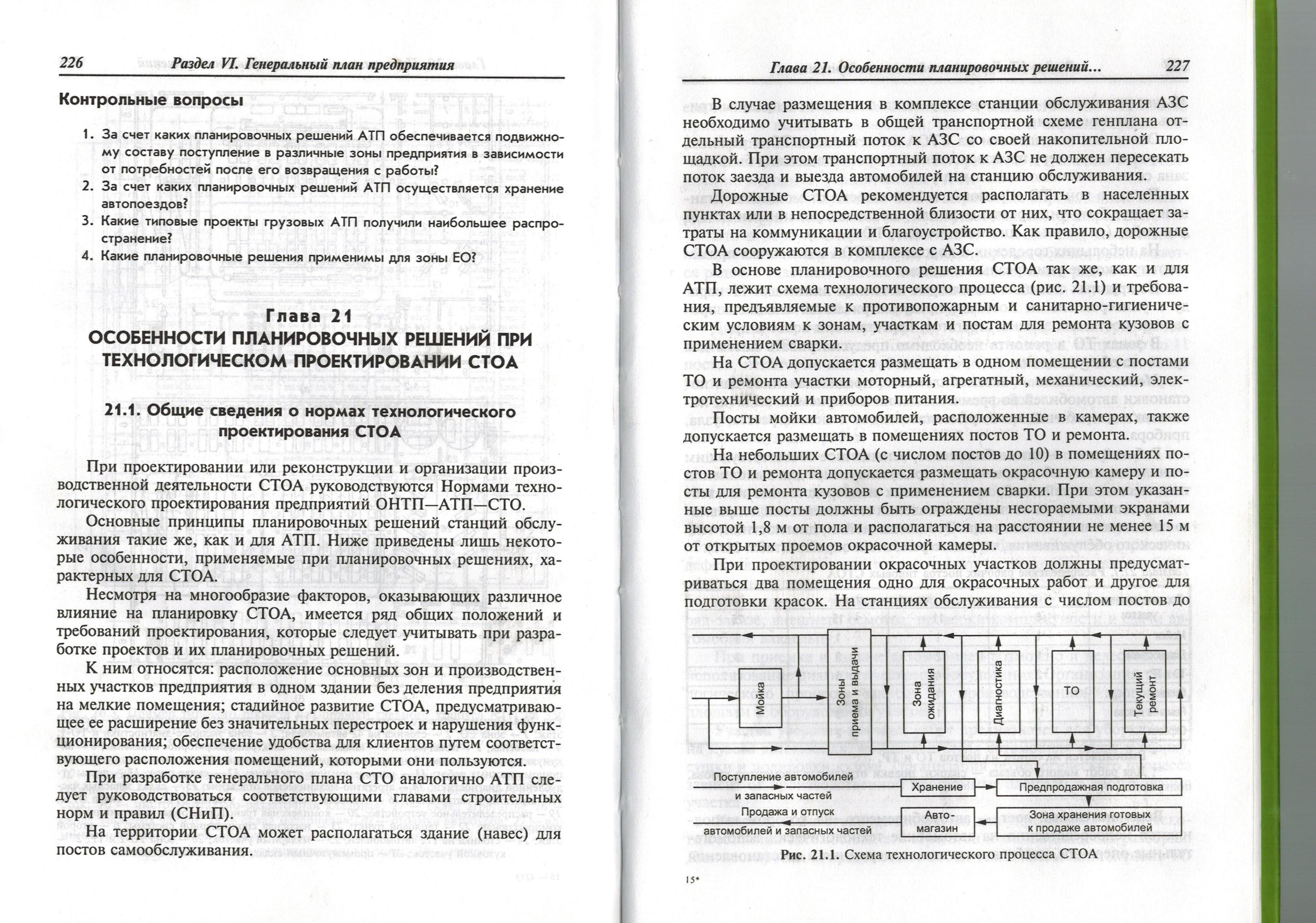

В основе планировочного решения СТОА так же, как и для АТП, лежит схема технологического процесса (рис. 21.1) и требования, предъявляемые к противопожарным и санитарно-гигиеническим условиям к зонам, участкам и постам для ремонта кузовов с применением сварки.

13

Рис.21.1. Схема технологического процесса СТОА

На СТОА допускается размещать в одном помещении с постами ТО и ремонта участки моторный, агрегатный, механический, электротехнический и приборов питания.

Посты мойки автомобилей, расположенные в камерах, также допускается размещать в помещениях постов ТО и ремонта.

На небольших СТОА (с числом постов до 10) в помещениях постов ТО и ремонта допускается размещать окрасочную камеру и посты для ремонта кузовов с применением сварки. При этом указанные выше посты должны быть ограждены несгораемыми экранами высотой 1,8 м от пола и располагаться на расстоянии не менее 15 м от открытых проемов окрасочной камеры.

При проектировании окрасочных участков должны предусматриваться два помещения одно для окрасочных работ и другое для подготовки красок. На станциях обслуживания с числом постов до10 для размещения окрасочного участка допускается предусматривать одно помещение.

Основным помещением на СТОА является зона ТО и ремонта, которая по характеру производственного процесса должна быть связана со всеми вспомогательными участками.

Посты в зоне ТО и ремонта в зависимости от мощности станции могут быть универсальными или специализированными по видам работ (смазочные, диагностические, ТО и т. д.).

На небольших городских и дорожных СТОА в основном применяют тупиковые универсальные посты.

На крупных станциях используют поточные линии для TP наряду с универсальными постами, предусматриваются специализированные посты для замены агрегатов, перестановки колес и др.

В зонах ТО и ремонта необходимо предусматривать посты для срочного обслуживания.

Место ожидания — автомобилеместо, предназначенное для постановки автомобилей во время ожидания им приемки-выдачи, постановки на рабочий пост, ремонта снятого с него агрегата, узла, прибора.

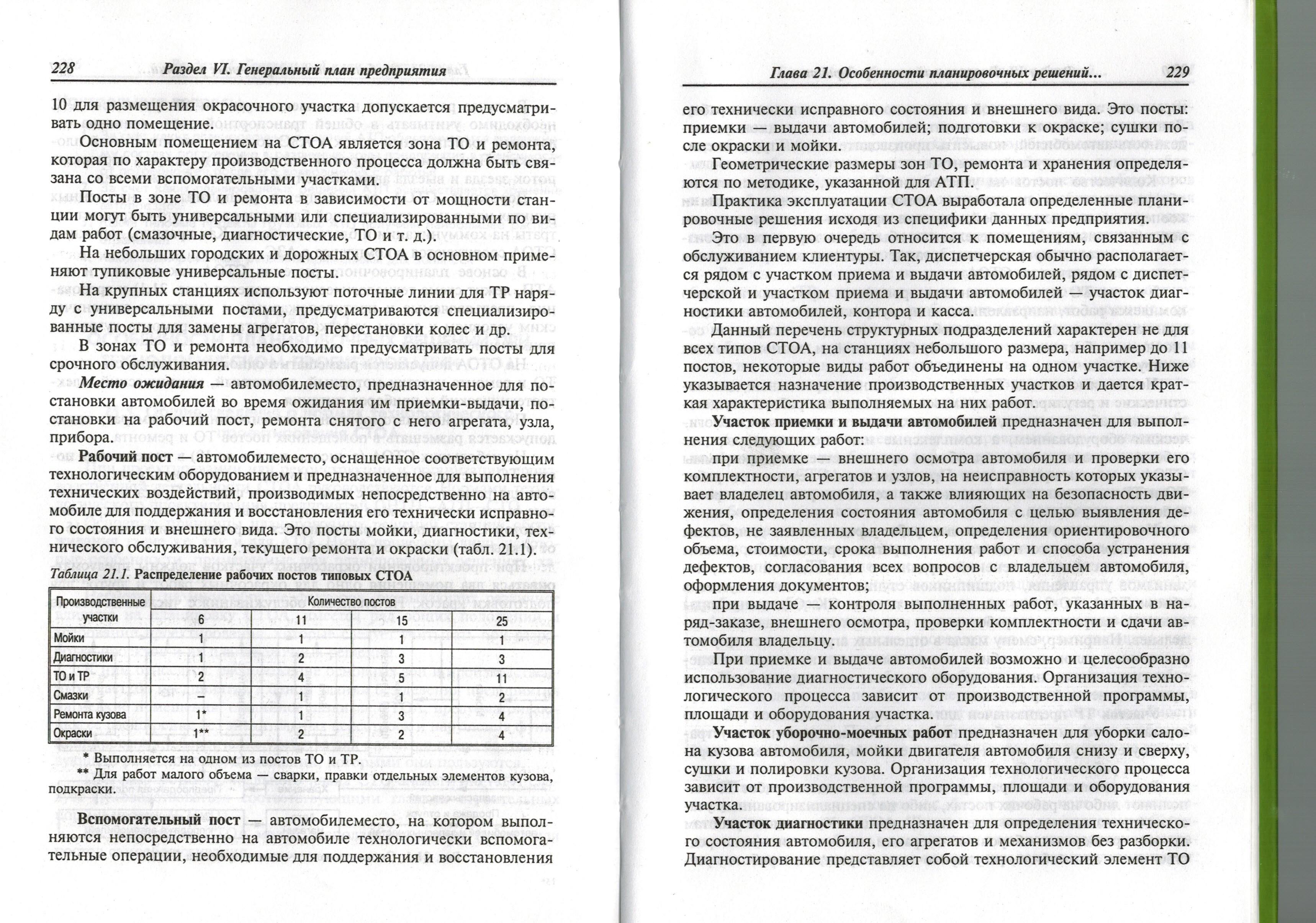

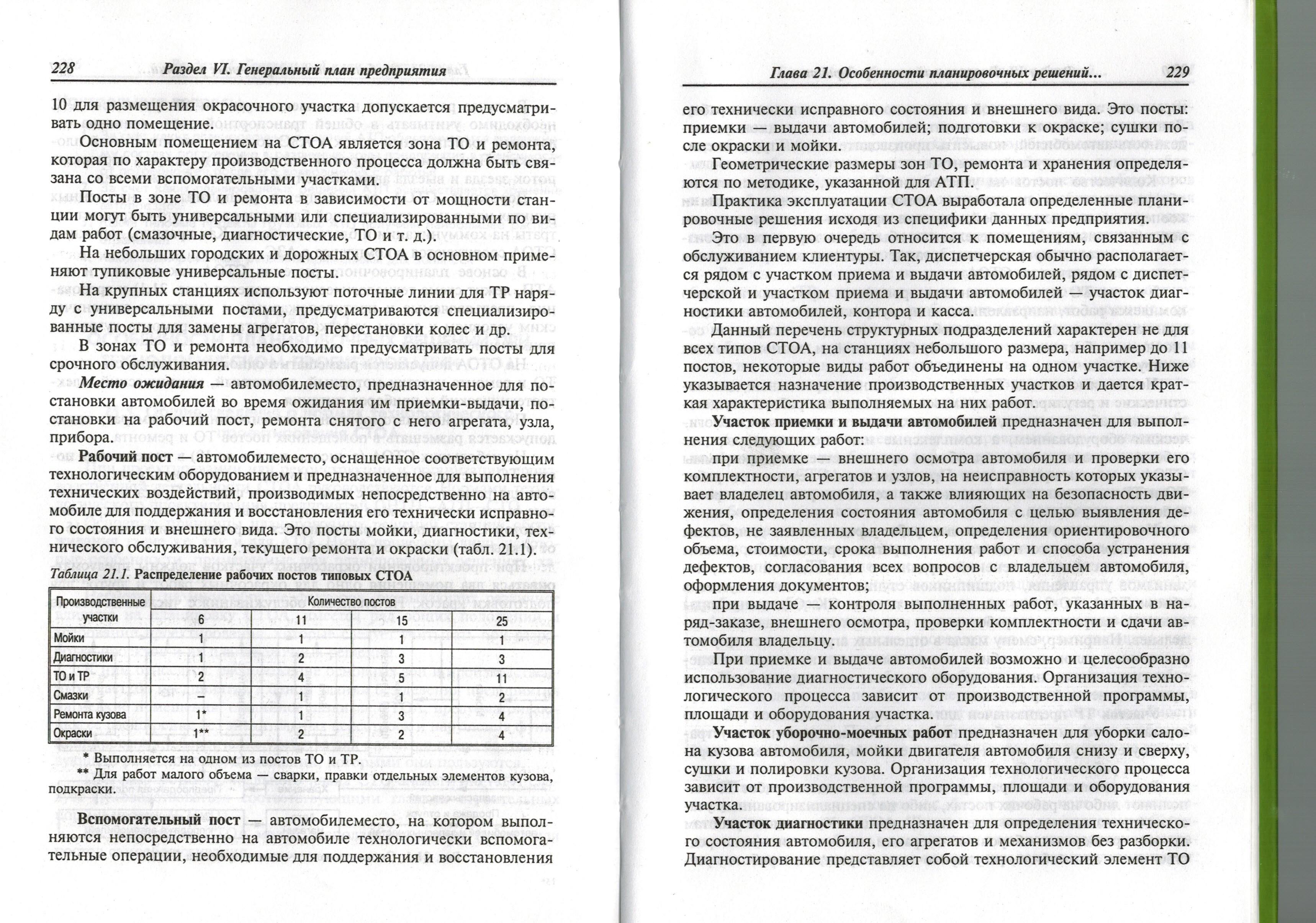

Рабочий пост — автомобилеместо, оснащенное соответствующим технологическим оборудованием и предназначенное для выполнения технических воздействий, производимых непосредственно на автомобиле для поддержания и восстановления его технически исправного состояния и внешнего вида. Это посты мойки, диагностики, технического обслуживания, текущего ремонта и окраски (табл. 21.1).

14

Вспомогательный пост — автомобилеместо, на котором выполняются непосредственно на автомобиле технологически вспомогательные операции, необходимые для поддержания и восстановления его технически исправного состояния и внешнего вида. Это посты: приемки — выдачи автомобилей; подготовки к окраске; сушки после окраски и мойки.

Геометрические размеры зон ТО, ремонта и хранения определяются по методике, указанной для АТП.

Практика эксплуатации СТОА выработала определенные планировочные решения исходя из специфики данных предприятия.

Это в первую очередь относится к помещениям, связанным с обслуживанием клиентуры. Так, диспетчерская обычно располагается рядом с участком приема и выдачи автомобилей, рядом с диспетчерской и участком приема и выдачи автомобилей — участок диагностики автомобилей, контора и касса.

Данный перечень структурных подразделений характерен не для всех типов СТОА, на станциях небольшого размера, например до 11 постов, некоторые виды работ объединены на одном участке. Ниже указывается назначение производственных участков и дается краткая характеристика выполняемых на них работ.

Участок приемки и выдачи автомобилей предназначен для выполнения следующих работ:

при приемке — внешнего осмотра автомобиля и проверки его комплектности, агрегатов и узлов, на неисправность которых указывает владелец автомобиля, а также влияющих на безопасность движения, определения состояния автомобиля с целью выявления дефектов, не заявленных владельцем, определения ориентировочного объема, стоимости, срока выполнения работ и способа устранения дефектов, согласования всех вопросов с владельцем автомобиля, оформления документов;

при выдаче — контроля выполненных работ, указанных в наряд-заказе, внешнего осмотра, проверки комплектности и сдачи автомобиля владельцу.

При приемке и выдаче автомобилей возможно и целесообразно использование диагностического оборудования. Организация технологического процесса зависит от производственной программы, площади и оборудования участка.

Участок уборочно-моечных работ предназначен для уборки салона кузова автомобиля, мойки двигателя автомобиля снизу и сверху, сушки и полировки кузова. Организация технологического процесса зависит от производственной программы, площади и оборудования участка.

15

Участок диагностики предназначен для определения технического состояния автомобиля, его агрегатов и механизмов без разборки. Диагностирование представляет собой технологический элемент ТО и ремонта, а также основной метод выполнения контрольных работ. Диагностика позволяет обеспечить высокую эксплуатационную надежность автомобилей, повысить производительность труда и снизить затраты на текущий ремонт, запасные части и материалы.

Количество постов на участке диагностики, оснащенность их оборудованием, компоновочная схема, а также специализация и кооперация их между собой, постами приемки-выдачи и постами регулировочных работ определяются объемом и характером производства, методом организации, а также задачами, которые должна решать диагностика на СТОА.

Участок ТО предназначен для проведения профилактического комплекса работ, направленных на предупреждение отказов и неисправностей, поддержание автомобилей в технически исправном состоянии и обеспечение надежной, безопасной и экономичной их эксплуатации.

Независимо от вида ТО уборочно-моечные, крепежные, диагностические и регулировочные, смазочные и шинные работы осуществляют на рабочих постах, оснащенных соответствующим технологическим оборудованием, а комплексные или специализированные работы — в зависимости от объема производственной программы СТОА и метода организации. При родственной технологии работ ТО и TP выполняются на одних и тех же постах различных производственных участков.

Участок смазочно-заправочных работ предназначен для смены масла и доливки его в двигатель и агрегаты трансмиссии, замены фильтров и смазки сочленений карданного вала, ходовой части, механизмов управления, подшипников ступиц колес, точек кузова в объеме ТО-1, ТО-2 или указанного в талонах СК. Отдельные виды смазочно-заправочных работ могут выполняться по заявкам владельцев. Например, смену масла в отдельных агрегатах и смазку определенных узлов автомобиля можно выполнять не только на специализированных, но и на других постах в зависимости от объема производственной программы.

Участок TP предназначен для выполнения комплекса работ по агрегатам и узлам автомобиля, неисправность которых нельзя устранить путем регулировочных работ с целью восстановления их параметров и работоспособности.

В зависимости от характера и места производства работ TP выполняют либо на рабочих постах, либо на специализированных участках (производственных отделениях) станции. К постовым работам относят: разборочно-сборочные операции, выполняемые непосредственно на автомобиле, регулировочные и крепежные работы, устранение неисправностей тормозной и других систем, а также незначительных повреждений кузова, агрегатов и узлов без их демонтажа и разборки. Рабочие посты участка TP автомобилей оснащают необходимым оборудованием, подъемными устройствами, приспособлениями и инструментом. Ряд работ, например замена карбюраторов и свечей зажигания, по своему характеру не требует применения подъемников и может выполняться на напольных постах или соответствующих автомобиле-местах станции, оборудованных передвижными домкратами, приспособлениями и инструментом.

16

Работы, не подлежащие по своему характеру выполнению на рабочих постах TP, осуществляют на специализированных участках: агрегатно-механическом — разборочно-сборочные, моечные, ремонтно-восстановительные и контрольные работы по двигателю, коробке передач, рулевому управлению, передним и задним мостам и другим агрегатам, узлам и деталям, снятым с автомобиля, а также слесарно-механические работы с использованием токарно-винто-резных, сверлильных и других станков.

Аккумуляторном — подзаряд, заряд и ремонт аккумуляторных батарей, а также приготовление дистиллированной воды и электролита. Аккумуляторные батареи ремонтируют на специализированных или крупных СТОА в ремонтном отделении участка, где заменяют заливочную мастику и неисправные детали, отливают свинцовые детали батареи, наплавляют выводные клеммы, паяют перемычки и др.

Электротехническом — проверку и ремонт агрегатов и приборов электрооборудования, неисправность которых не могла быть устранена на постах TP после очистки от пыли и грязи, осмотра и испытания на специальных установках; подлежащие ремонту агрегаты и приборы разбирают на узлы и детали, промывают и просушивают, дефектуют и в зависимости от технического состояния заменяют или ремонтируют, а также проверяют на соответствующем контрольном стенде или установке.

Карбюраторном — разборку карбюраторов с устранением обнаруженных дефектов, подбор жиклеров, проверку уровня топлива в поплавковой камере, а также ремонт и проверку работоспособности топливных насосов. Приборы, требующие ремонта, перед разборкой моют в специальной ванне, а после ремонта испытывают на стендах и установках.

Шиноремонтном — демонтаж и монтаж шин, ремонт камер, замену дисков, камер и покрышек, балансировку колес, в зависимости от типоразмеров СТОА. Шины очищают, демонтируют на стендах и дефектуют, ободья колес очищают от следов коррозии и окрашивают, камеры ремонтируют наложением заплат и вулканизируют.

После сборки колес осуществляют их статическую и динамическую балансировку на специальном стенде.

Обойном — ремонт сидений и спинок, замену и ремонт обивки потолка, а также изготовление утеплительных чехлов и обивки кузова, в зависимости от типоразмера СТОА. Для работы используют специальные швейные машины, верстаки для разборки подушек и сидений, столы и шаблоны для раскройки обивочных материалов, лари и стеллажи. Снятие и замену обивки кузова, а также сидений осуществляют на рабочих постах кузовного участка СТОА.

Кузовном — замену отдельных деталей кузова, а также жестяницкие, сварочные, медницкие и кузнечно-рессорные работы, изготовление необходимых для замены деталей кузова, правку и ремонт аварийных автомобилей на специальных стендах в зависимости от типоразмера СТОА. Жестяницкие работы включают ремонт крыльев, брызговиков, капотов, облицовку радиатора, дверей и других частей кузова. Арматурные работы включают ремонт замков, петель, стеклоподъемников, установку ручек, кронштейнов, вставку стекол и окантовок. Медницкие работы связаны с ремонтом радиаторов, топливных баков, топливо- и маслопроводов.

17

Окрасочном — окраску кузова и его деталей. В отделении подготовительных работ — снятие старой окраски, шпатлевку и шлифовку. Здесь же обычно подкрашивают небольшие участки кузова и его деталей. В окрасочном отделении наносят грунт и высушивают его, частично или полностью окрашивают кузов, а также наносят противошумную мастику и антикоррозийное покрытие. Все работы, связанные с распылением лакокрасочных материалов и их сушкой, выполняют в специальных герметических камерах, оборудованных приточно-вытяжной вентиляцией, исключающей возможность образования в камерах взрывоопасных концентраций и проникновение из камер в помещение участка паров растворителя и тумана краски. Подготовку смесей, приготовление лаков и красок и разбавление растворителей, мойку пистолетов и краско-нагнетательных бачков и другие связанные с этими операциями процессы осуществляют в специальных вентилируемых помещениях краско-пригото-вительного отделения.

Помимо основных производственных участков, станции имеют склад запасных частей, клиентскую, административно-бытовые помещения, расположенные, как правило, на втором этаже и др. В зоне ТО и TP, а также кузовном, окрасочном и других участках, кроме рабочих, предусмотрены вспомогательные посты и автомоби-леместа ожидания, на которых также при необходимости могут выполняться определенные виды работ.

Приемы типовых планировочных решений

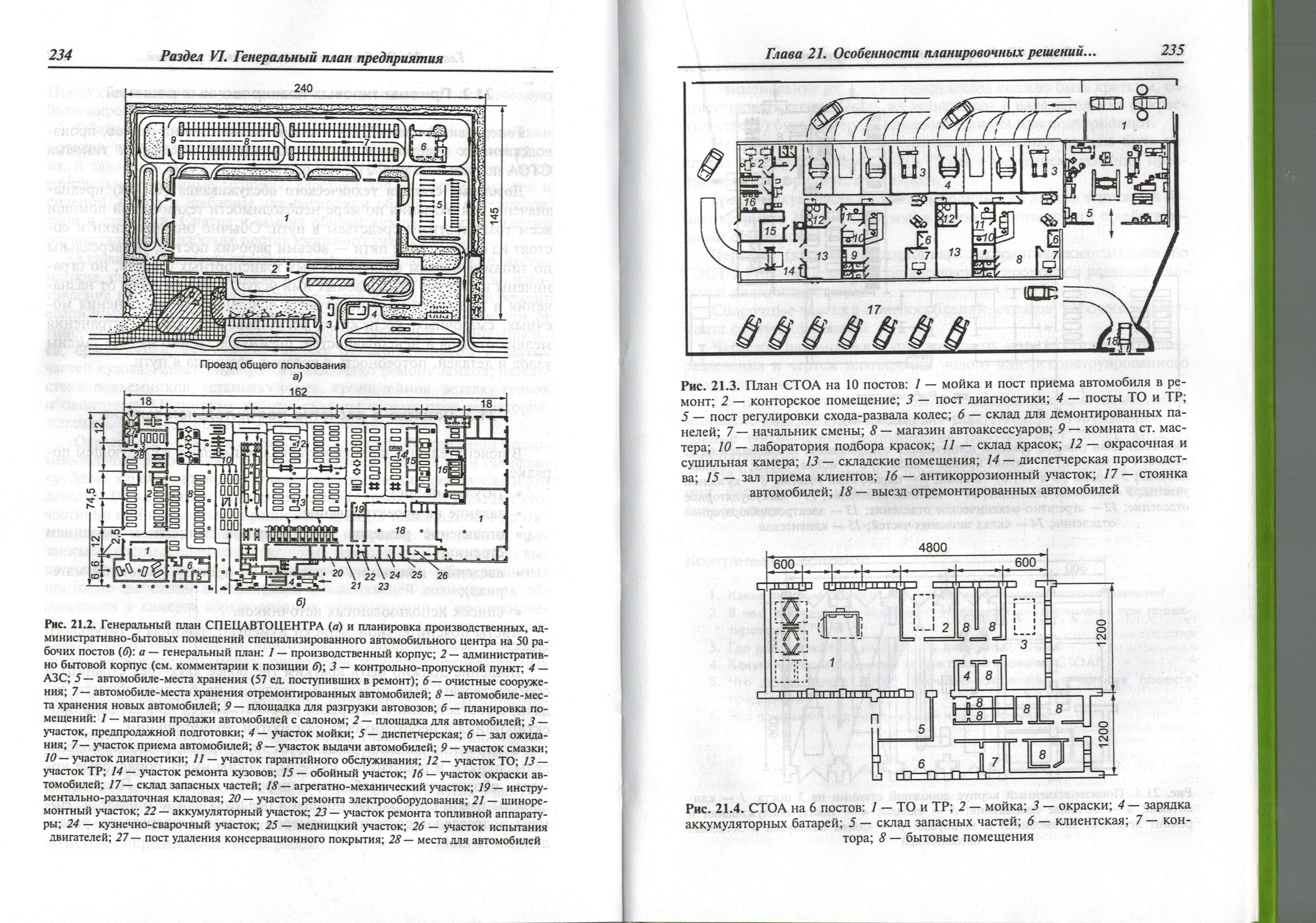

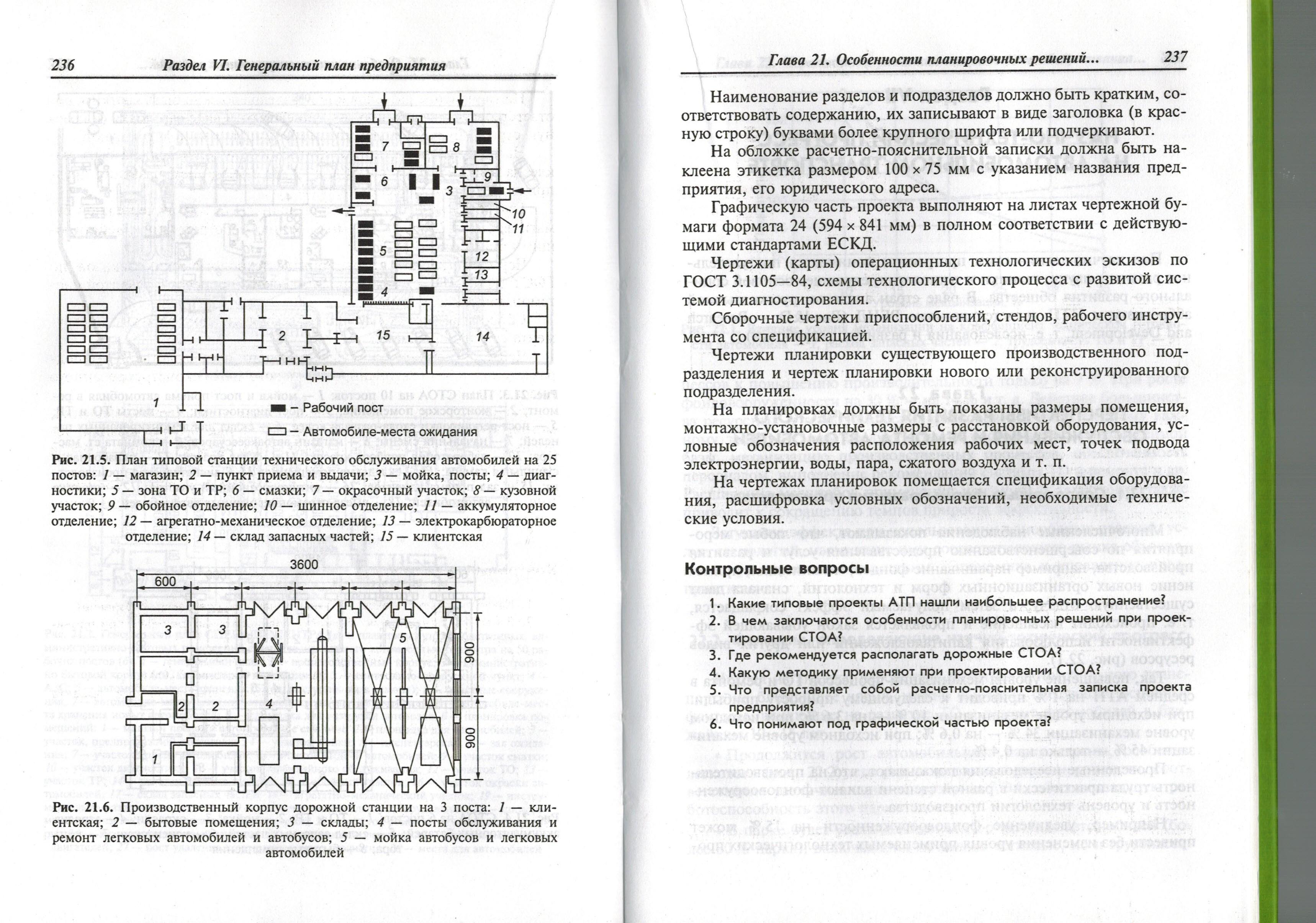

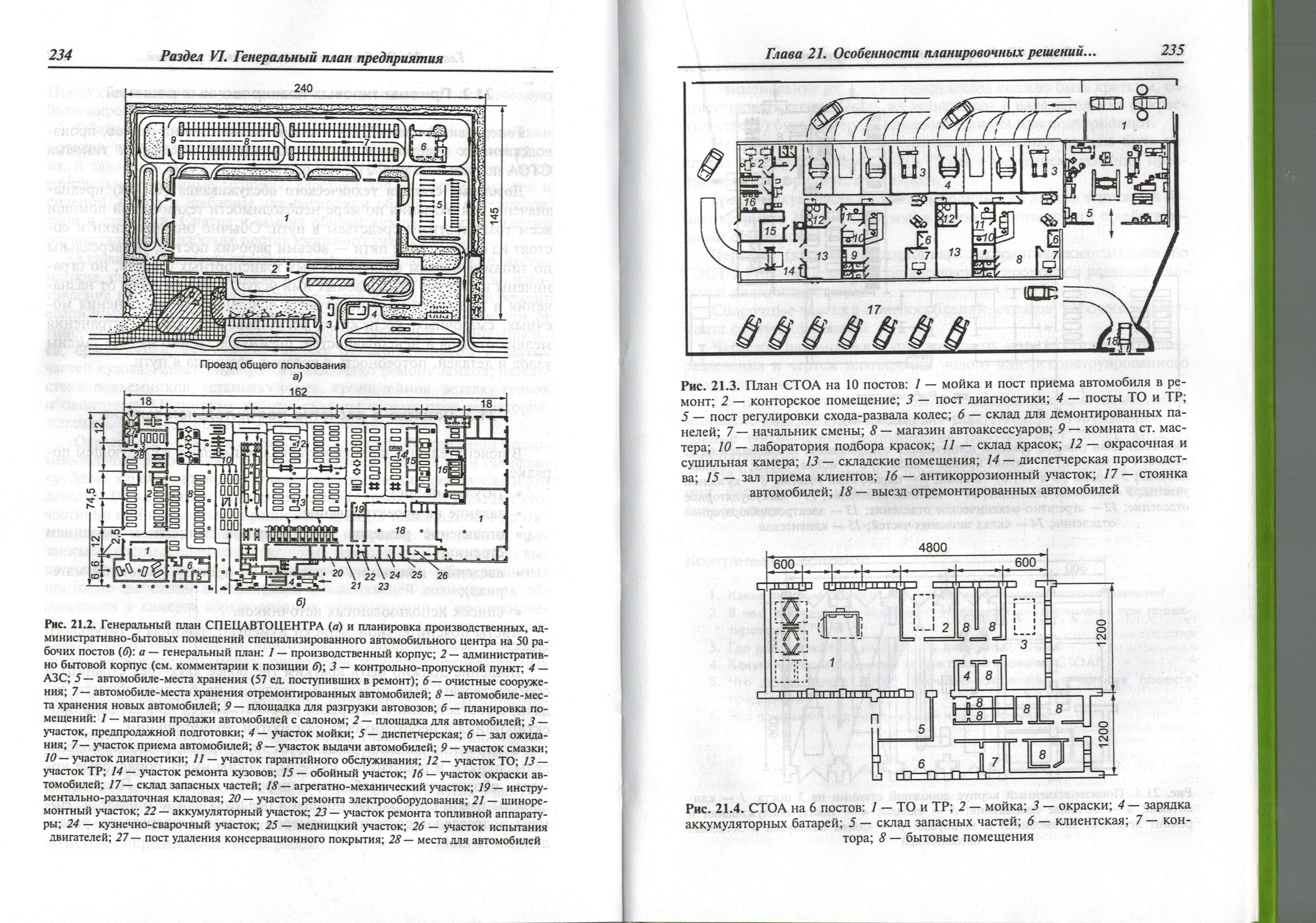

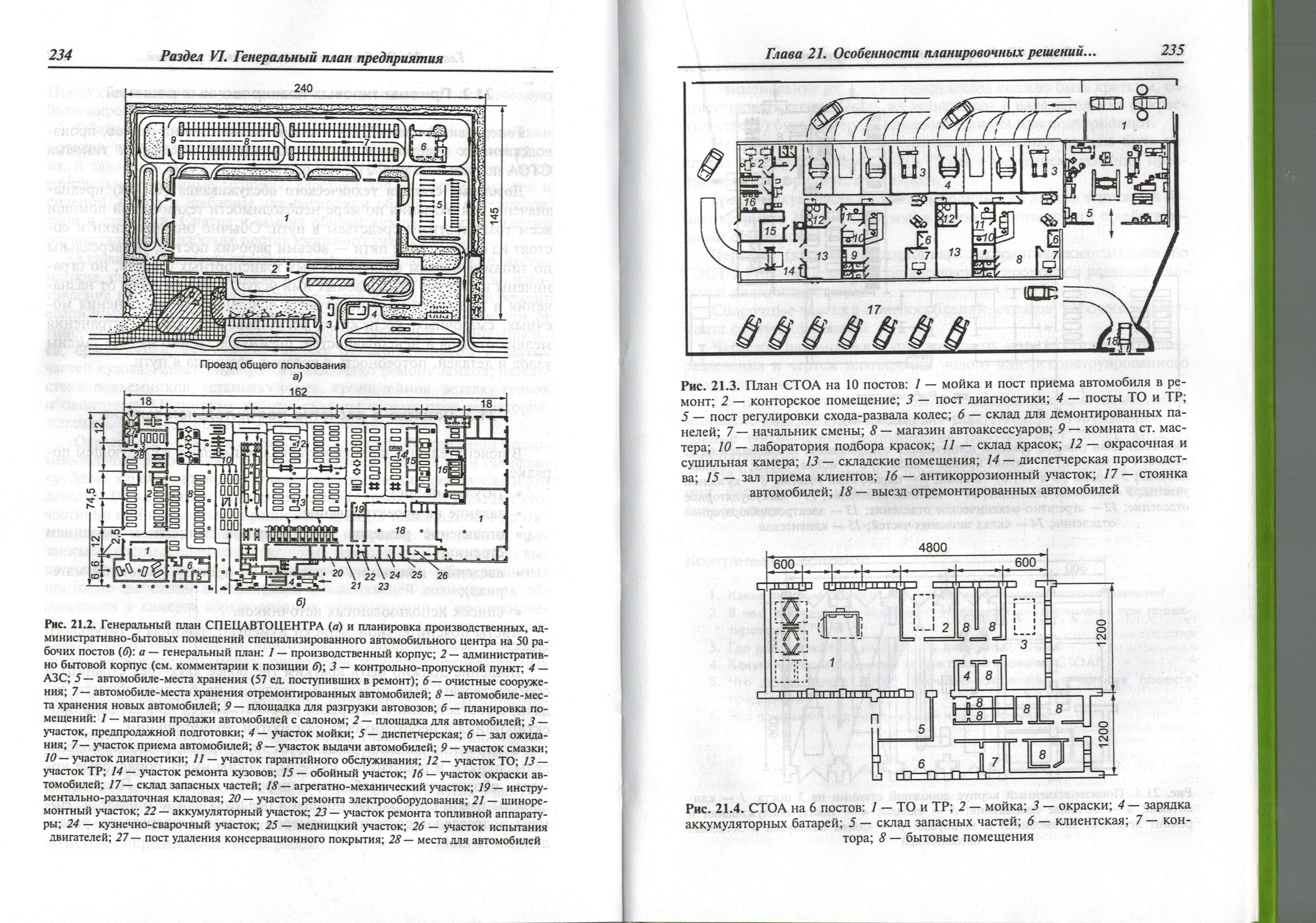

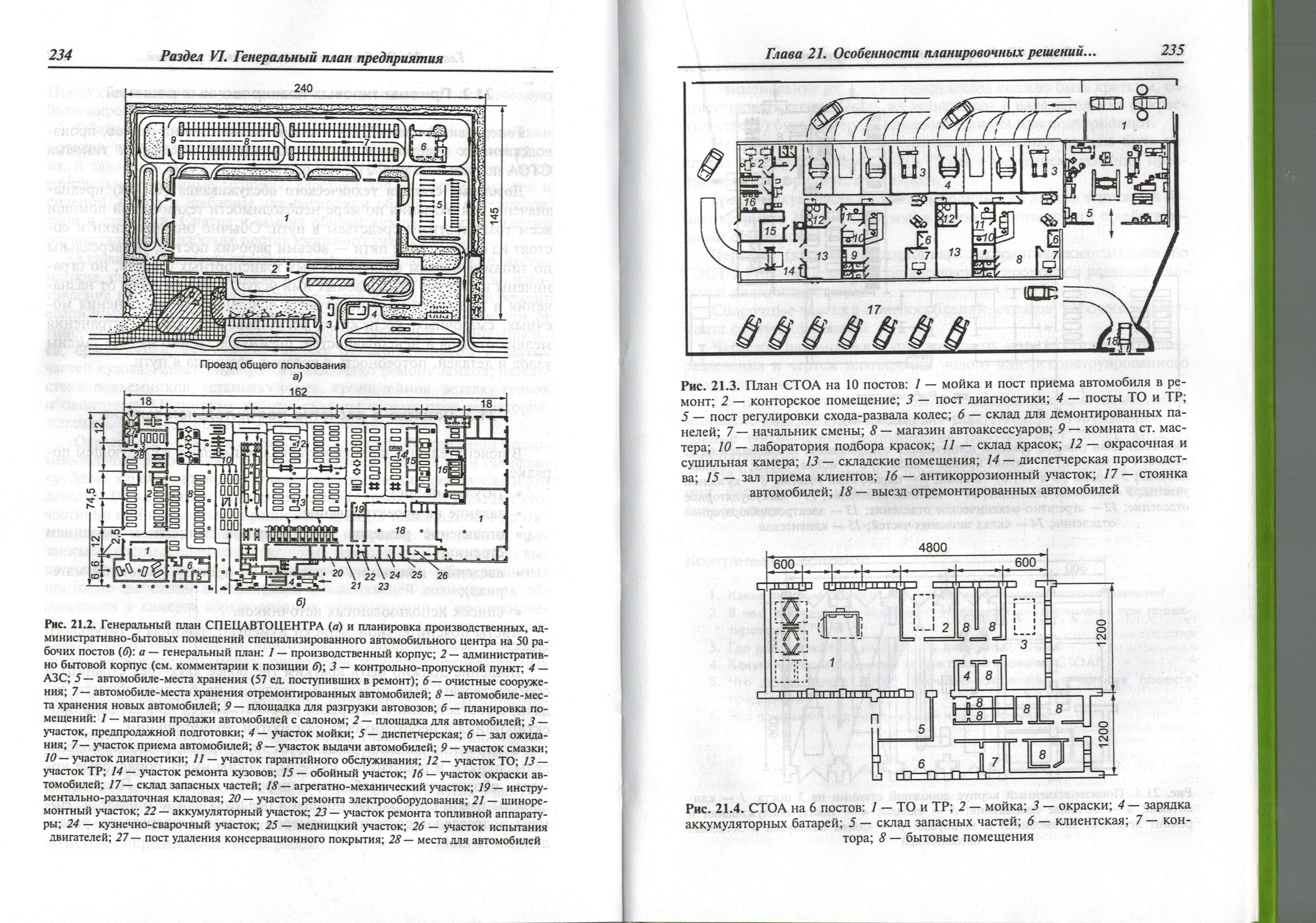

Генеральный план СТОА и схемы расположения постов, производственных участков и других помещений некоторых типовых СТОА показана на рис. 21.2—21.6.

Дорожные станции технического обслуживания (СТОА) предназначены для оказания по мере необходимости технической помощи всем транспортным средствам в пути. Обычно они невелики и состоят из одного, реже пяти — восьми рабочих постов, универсальны по типам и маркам обслуживаемых транспортных средств, но ограничены в перечне оказываемых ими услуг. В зависимости от назначения и мощности их используют в основном для выполнения моечных, смазочных, крепежных, регулировочных работ, устранения мелких отказов и неисправностей, преимущественно на базе замены узлов и деталей, потребность в которых возникла в пути.

18

Рис. 21.2. Генеральный план СПЕЦАВТОЦЕНТРА (а) и планировка производственных, административно-бытовых помещений специализированного автомобильного центра на 50 рабочих постов (б): a — генеральный план: 1— производственный корпус; 2 — административно бытовой корпус (см. комментарии к позиции б); 3 — контрольно-пропускной пункт; 4 — АЗС; 5— автомобиле-места хранения (57 ед. поступивших в ремонт); 6 — очистные сооружения; 7— автомобиле-места хранения отремонтированных автомобилей; 8 — автомобиле-места хранения новых автомобилей; 9 — площадка для разгрузки автовозов; б — планировка помещений: 1 — магазин продажи автомобилей с салоном; 2 — площадка для автомобилей; 3 — участок, предпродажной подготовки; 4— участок мойки; 5 — диспетчерская; б — зал ожидания; 7— участок приема автомобилей; 8 — участок выдачи автомобилей; 9 — участок смазки; 10 — участок диагностики; 11—участок гарантийного обслуживания; 12 — участок ТО; 13 — участок TP; 14 — участок ремонта кузовов; 15 — обойный участок; 16 — участок окраски автомобилей; 17— склад запасных частей; 18— агрегатно-механический участок; 19— инструментально-раздаточная кладовая; 20 — участок ремонта электрооборудования; 21 — шиноремонтный участок; 22 — аккумуляторный участок; 23 — участок ремонта топливной аппаратуры; 24 — кузнечно-сварочный участок; 25 — медницкий участок; 26 — участок испытания двигателей; 27 — пост удаления консервационного покрытия; 28— места для автомобилей.

19

Рис. 21.3. План СТОА на 10 постов: 1 — мойка и пост приема автомобиля в ремонт; 2 — конторское помещение; 3 — пост диагностики; 4 — посты ТО и TP; 5 — пост регулировки схода-развала колес; 6 — склад для демонтированных панелей; 7— начальник смены; 8— магазин автоаксессуаров; 9— комната ст. мастера; 10 — лаборатория подбора красок; 11 — склад красок; 12 — окрасочная и сушильная камера; 13 — складские помещения; 14 — диспетчерская производства; 15 — зал приема клиентов; 16 — антикоррозионный участок; 17 — стоянка автомобилей; 18 — выезд отремонтированных автомобилей

20

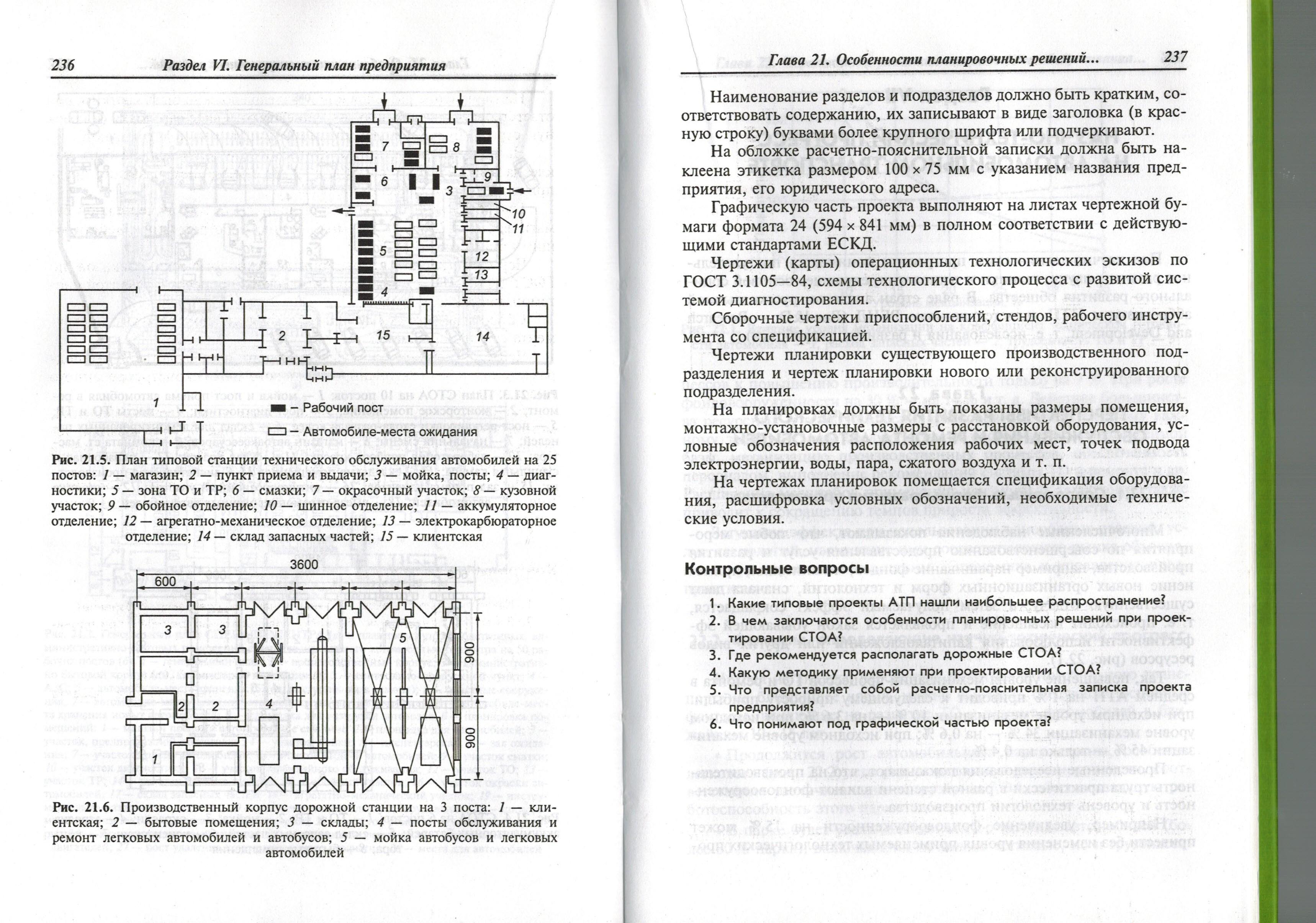

Рис. 21.5. План типовой станции технического обслуживания автомобилей на 25 постов: 1— магазин; 2 — пункт приема и выдачи; 3 — мойка, посты; 4 — диагностики; 5— зона ТО и TP; 6— смазки; 7 — окрасочный участок; 8 — кузовной участок; 9 — обойное отделение; 10 — шинное отделение; 11 — аккумуляторное отделение; 12 — агрегатно-механическое отделение; 13 — электрокарбюраторное отделение; 14— склад запасных частей; 15 — клиентская

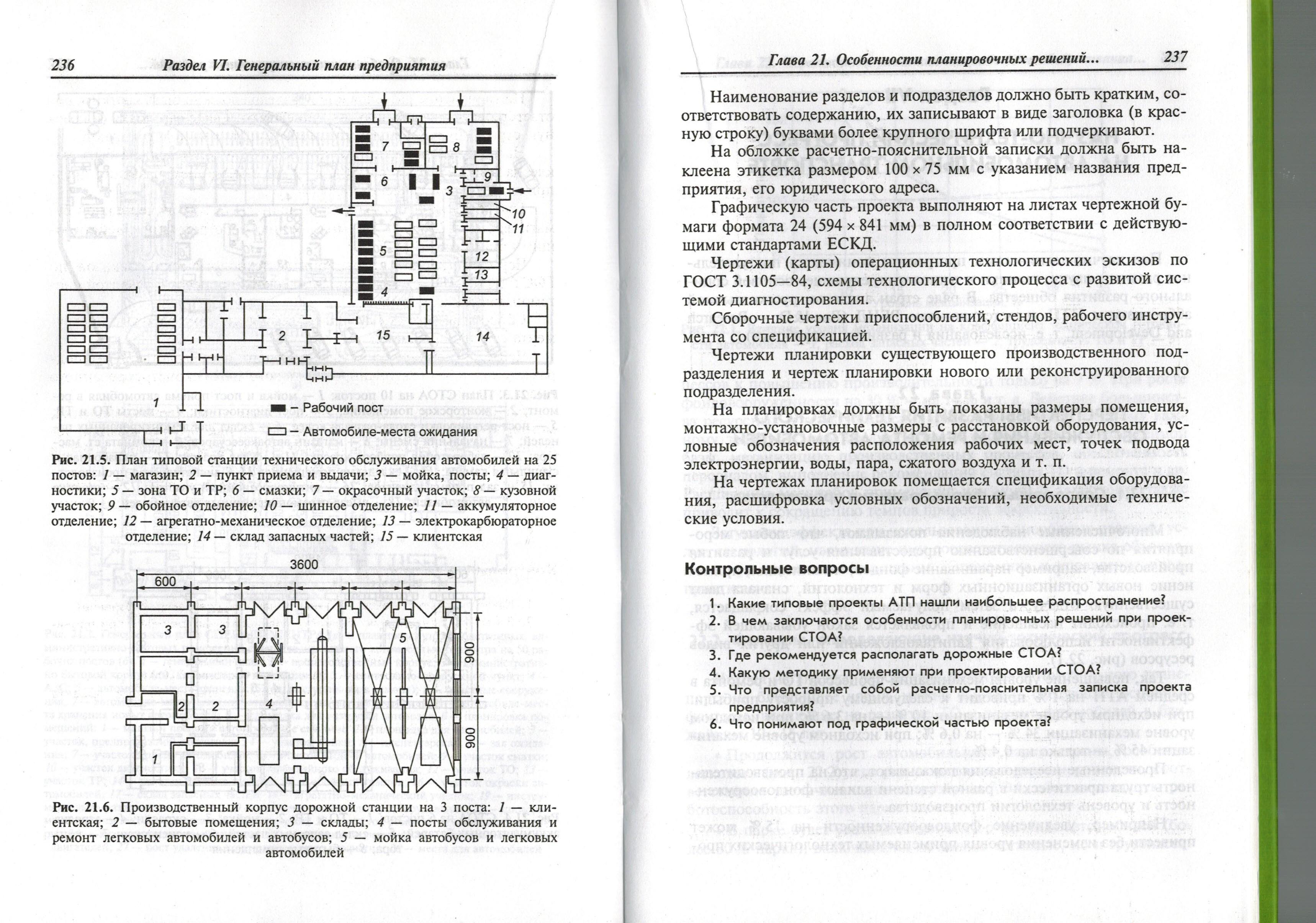

Рис. 21.6. Производственный корпус дорожной станции на 3 поста:1 — клиентская; 2 — бытовые помещения; 3 — склады; 4 — посты обслуживания и ремонт легковых автомобилей и автобусов; 5 — мойка автобусов и легковых

автомобилей

Наименование разделов и подразделов должно быть кратким, соответствовать содержанию, их записывают в виде заголовка (в красную строку) буквами более крупного шрифта или подчеркивают.

21

На обложке расчетно-пояснительной записки должна быть наклеена этикетка размером 100 х 75 мм с указанием названия предприятия, его юридического адреса.

Графическую часть проекта выполняют на листах чертежной бумаги формата 24 (594 х 841 мм) в полном соответствии с действующими стандартами ЕСКД.

Чертежи (карты) операционных технологических эскизов по ГОСТ 3.1105—84, схемы технологического процесса с развитой системой диагностирования.

Сборочные чертежи приспособлений, стендов, рабочего инструмента со спецификацией.

Чертежи планировки существующего производственного подразделения и чертеж планировки нового или реконструированного подразделения.

На планировках должны быть показаны размеры помещения, монтажно-установочные размеры с расстановкой оборудования, условные обозначения расположения рабочих мест, точек подвода электроэнергии, воды, пара, сжатого воздуха и т. п.

На чертежах планировок помещается спецификация оборудования, расшифровка условных обозначений, необходимые технические условия.

Практическая часть.

1.Начертите 1 из примеров типового проекта в формате А4.

Вариант 1; 5; 9; 13; 17; 21; 25; 29 – рис.21.3

Вариант 2; 6; 10; 14; 18; 22; 26; 30 – рис.21.4

Вариант 3; 7; 11; 15; 19; 23; 27; 31 – рис.21.5

Вариант 4; 8; 12; 16; 20; 24; 28 – рис.21.6

Отчет о работе

В отчете отразить:

1. Наименование работы, цель работы, задание.

2. Пояснения к работе и порядок ее выполнения, оборудование.

3. Теоретическую и практическую части.

4.Сделать выводы о проделанной работе.

Контрольные вопросы

1.Какие типовые проекты АТП нашли наибольшее распространение?

2.В чем заключаются особенности планировочных решений при проектировании СТОА?

3.Где рекомендуется располагать дорожные СТОА?

4.Какую методику применяют при проектировании СТОА?

5.Что представляет собой расчетно-пояснительная записка проекта предприятия?

6.Что понимают под графической частью проекта?

22

ПРАКТИЧЕСКАЯ РАБОТА №12

Расчет нормы пробега до ТО. Расчет нормы пробега до КР.

Цель работы

1.Научиться производить расчет нормы пробега до ТО.

2. Научиться производить расчет нормы пробега до КР.

Предварительная подготовка к выполнению работы

Изучить литературу:

И.С. Туревский, Дипломное проектирование автотранспортных предприятий. – М.: Форум – инфра. – М., 2011.

И.С. Туревский, Техническое обслуживание автомобилей. Часть 2 Организация хранения, технического обслуживания и ремонта автомобильного транспорта. – М.: Форум – инфра. – М., 2011.

Пояснения и порядок выполнения работы.

Производственную программу или число ТО и ремонтов при проектировании и планировании рассчитывают обычно аналитическим методом за цикл — период времени, соответствующий пробегу, единицы подвижного состава (автомобиля) в километрах от начала эксплуатации до капитального ремонта.

Перед расчетом производственной программы и годового объема работ устанавливают периодичность ТО-1 и ТО-2, определяют расчетную трудоемкость единицы ТО данного вида и трудоемкость ТР/1000 км пробега, рассчитывают нормы пробега автомобилей до КР.

Нормативы периодичности ТО, пробега до КР, трудоемкости единицы ТО и ТР/1000 км принимаются соответственно из табл. 2.1—2.3 Положения о техническом обслуживании и ремонте подвижного состава автомобильного транспорта (далее Положение).

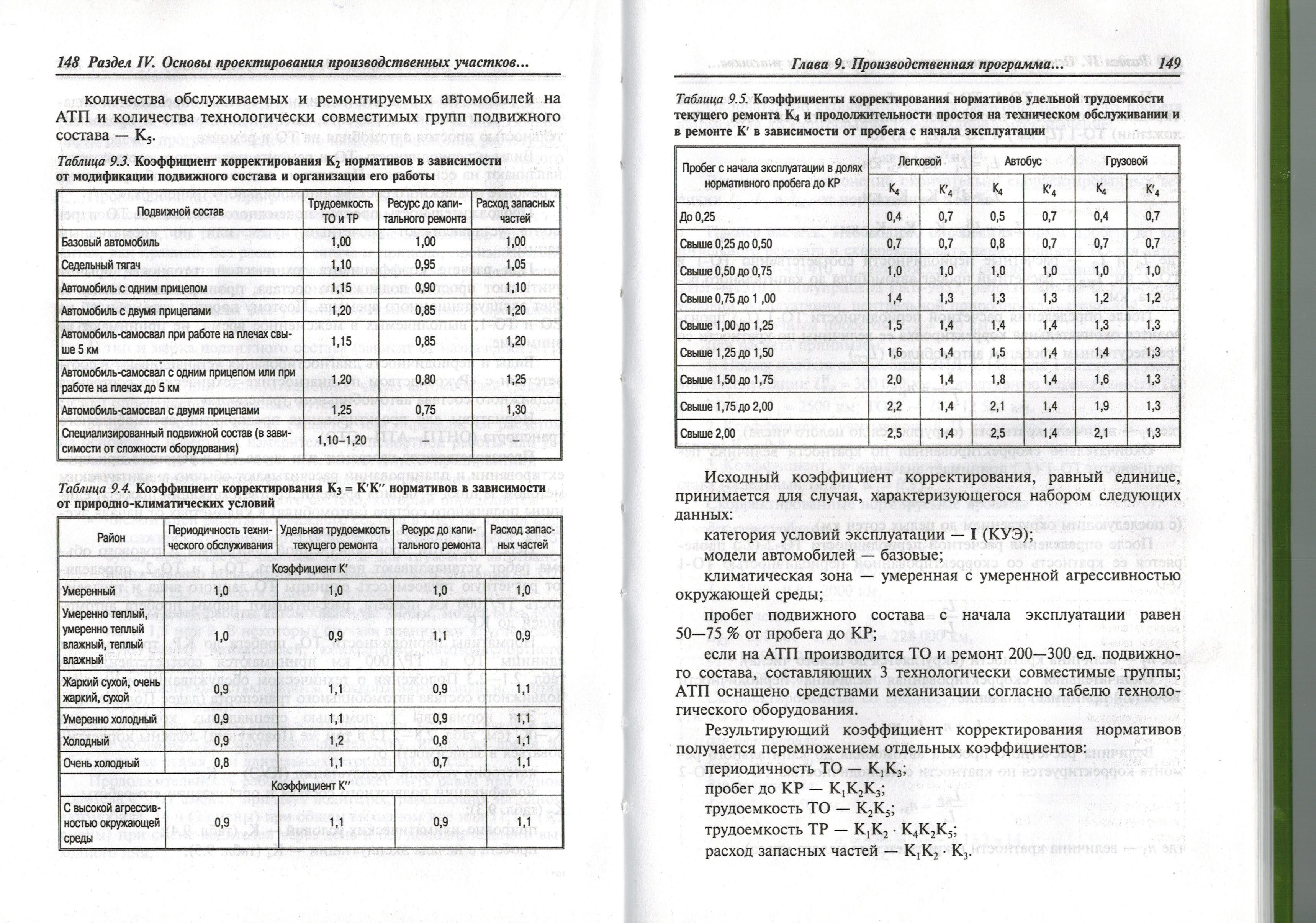

Эти нормативы с помощью специальных коэффициентов К1—К5 (см. табл. 2.8—2.12 в том же Положении) должны корректироваться в зависимости от:

категории условий эксплуатации (КУЭ) — К1;

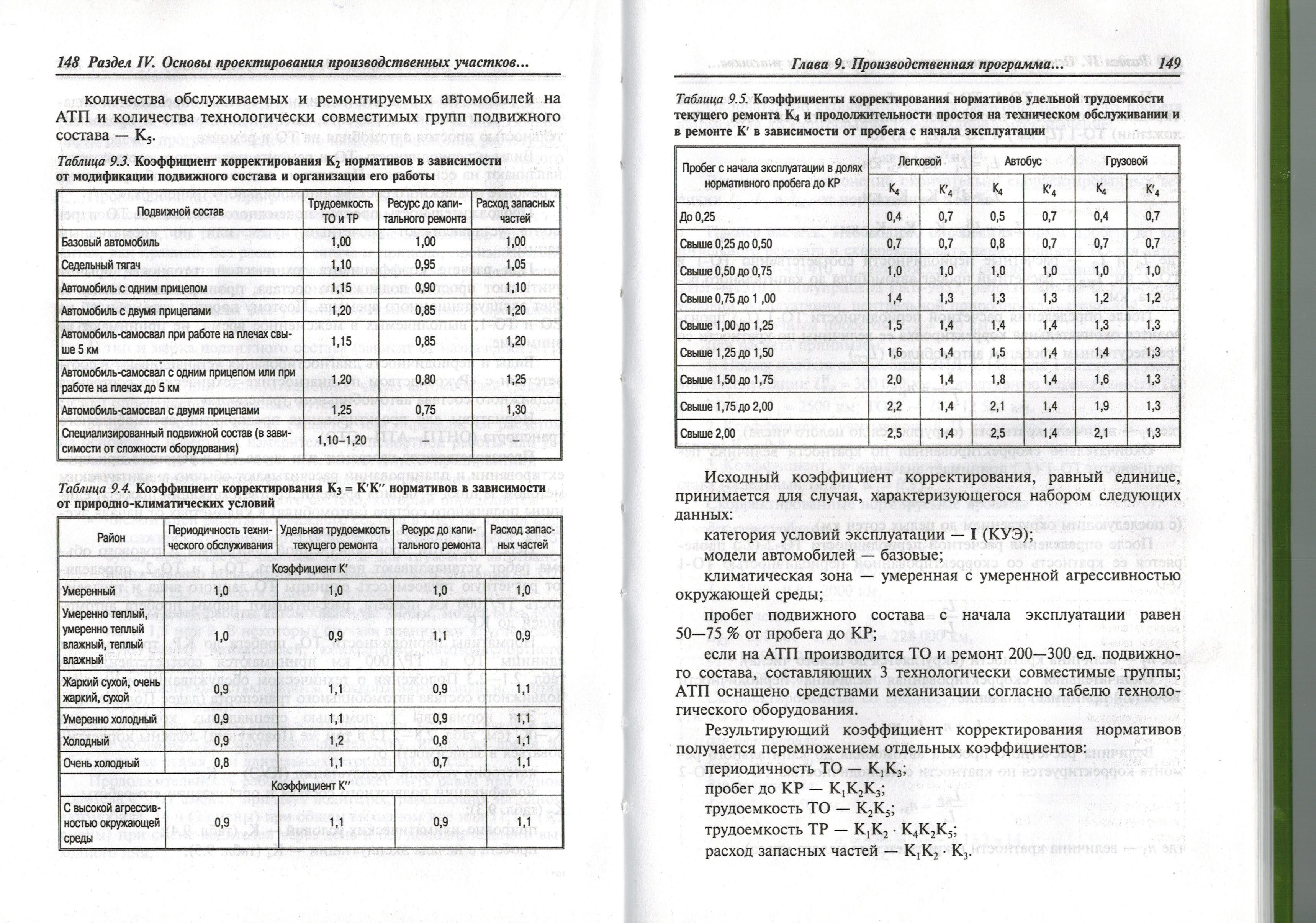

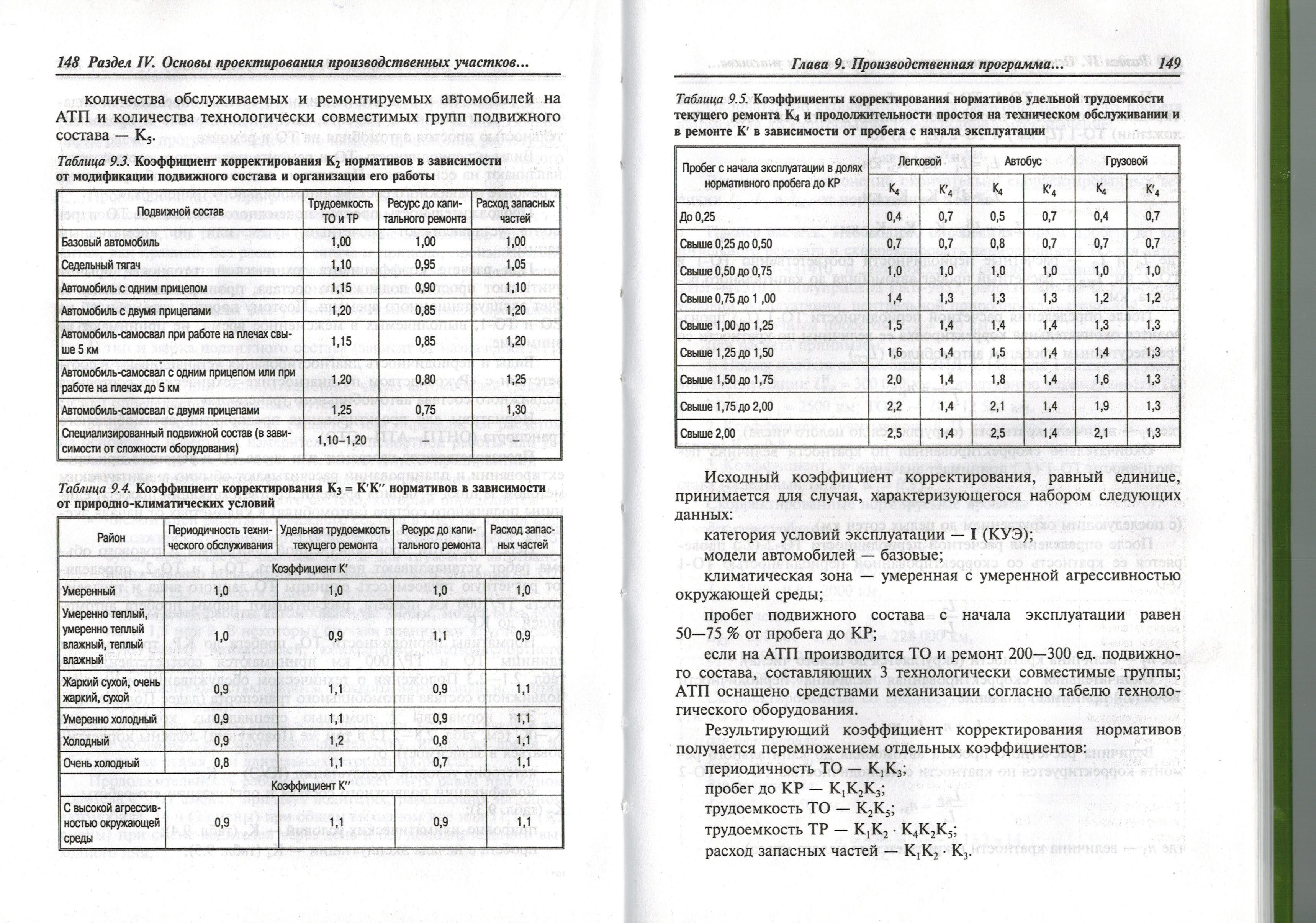

модификации подвижного состава и организации его работы — К2 (табл. 9.3);

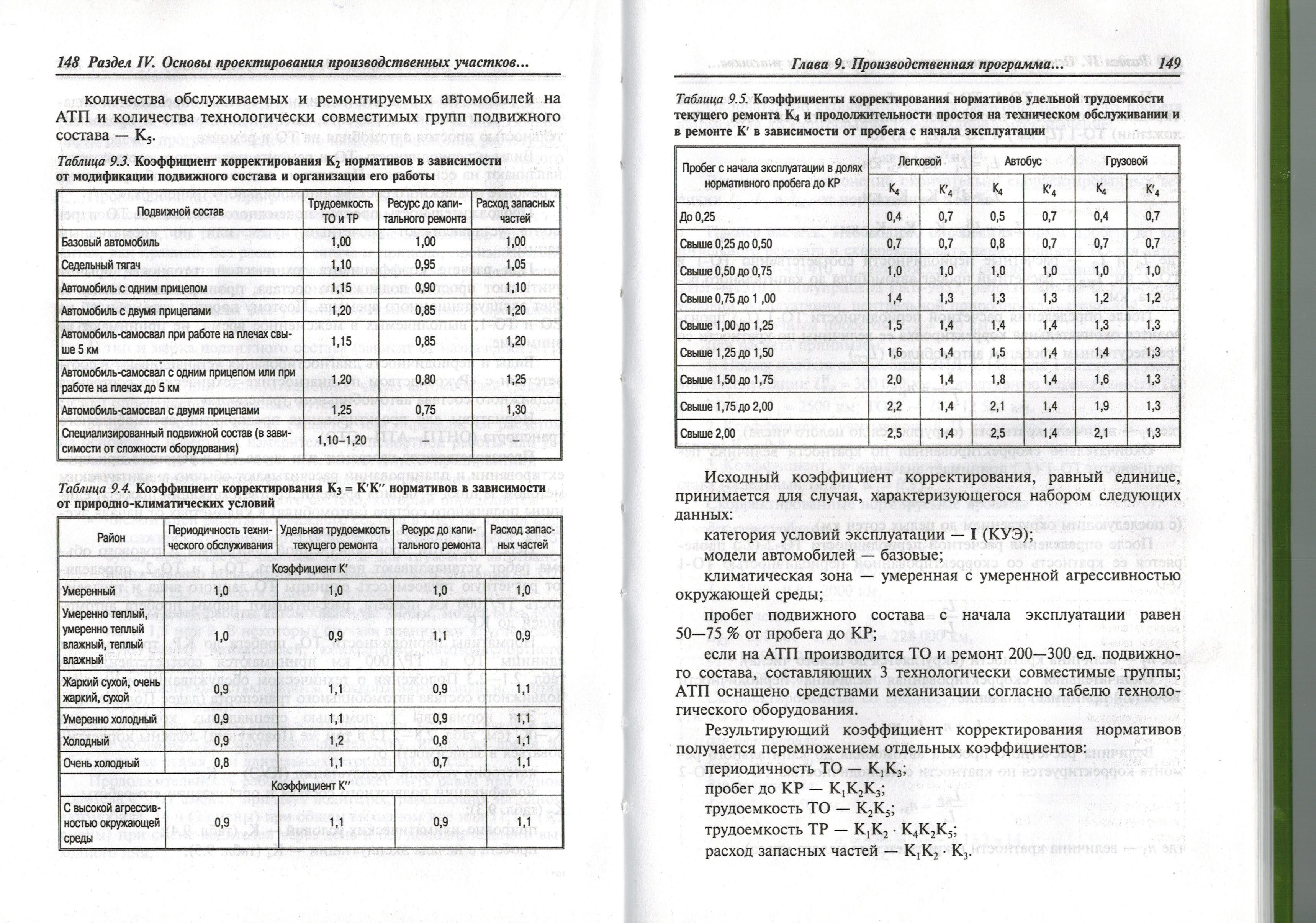

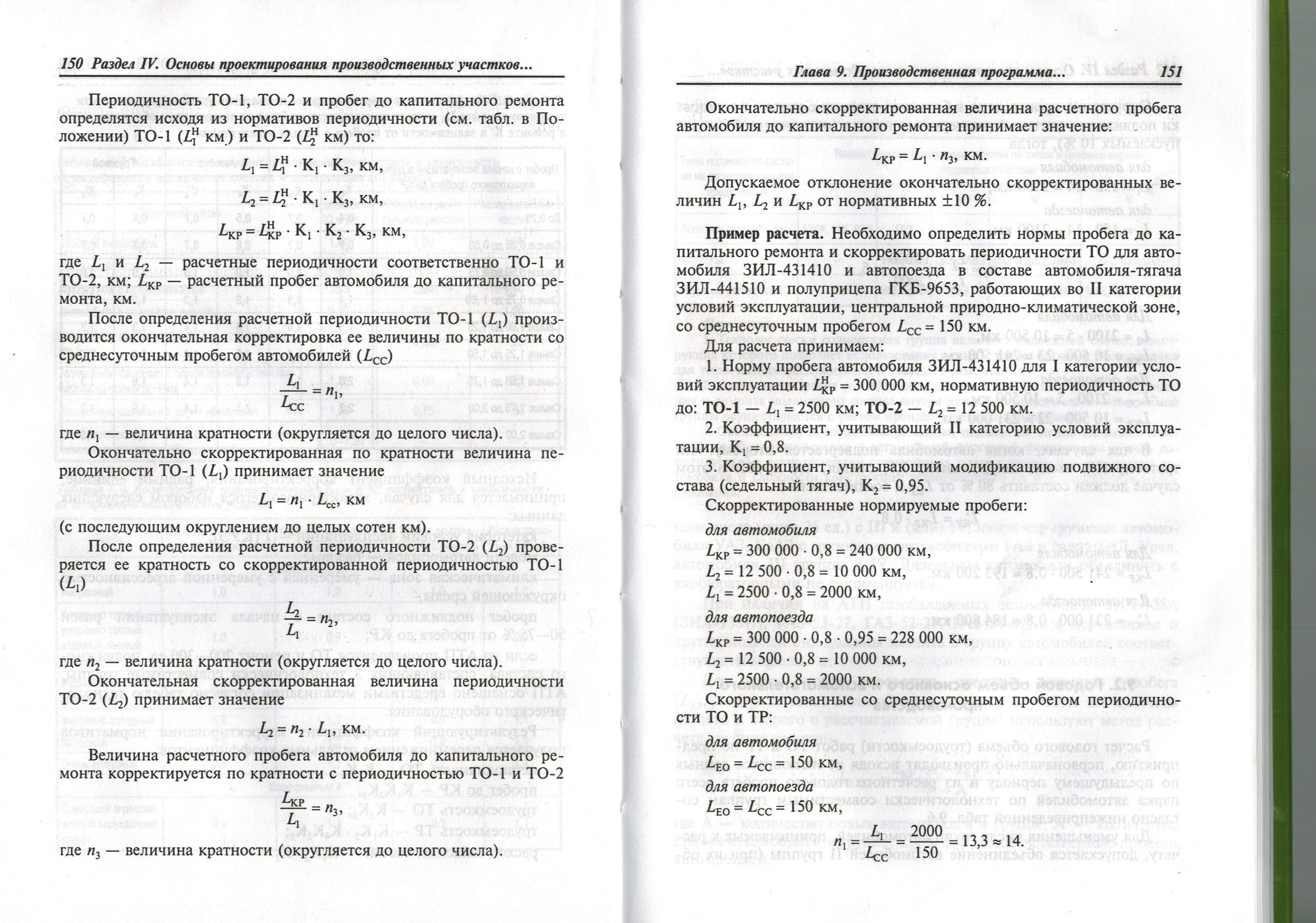

природно-климатических условий — К3 (табл. 9.4);

пробега с начала эксплуатации — К4 (табл. 9.5);

количества обслуживаемых и ремонтируемых автомобилей на АТП и количества технологически совместимых групп подвижного состава — К5.

Таблица 9.3. Коэффициент корректирования К2 нормативов в зависимости от модификации подвижного состава и организации его работы

23

Таблица 9.4. Коэффициент корректирования К3 = К'К" нормативов в зависимости от природно-климатических условий

Таблица 9.5. Коэффициенты корректирования нормативов удельной трудоемкости текущего ремонта К4 и продолжительности простоя на техническом обслуживании и в ремонте К' в зависимости от пробега с начала эксплуатации

24

Исходный коэффициент корректирования, равный единице, принимается для случая, характеризующегося набором следующих данных:

категория условий эксплуатации — I (КУЭ);

модели автомобилей — базовые;

климатическая зона — умеренная с умеренной агрессивностью окружающей среды;

пробег подвижного состава с начала эксплуатации равен 50—75 % от пробега до КР;

если на АТП производится ТО и ремонт 200—300 ед. подвижного состава, составляющих 3 технологически совместимые группы; АТП оснащено средствами механизации согласно табелю технологического оборудования.

Результирующий коэффициент корректирования нормативов получается перемножением отдельных коэффициентов:

периодичность ТО — К1К3;

пробег до КР — К1К2К3;

трудоемкость ТО — К2К5;

трудоемкость TP — К1К2 • К4К2К5;

расход запасных частей — К1К2 • К3.

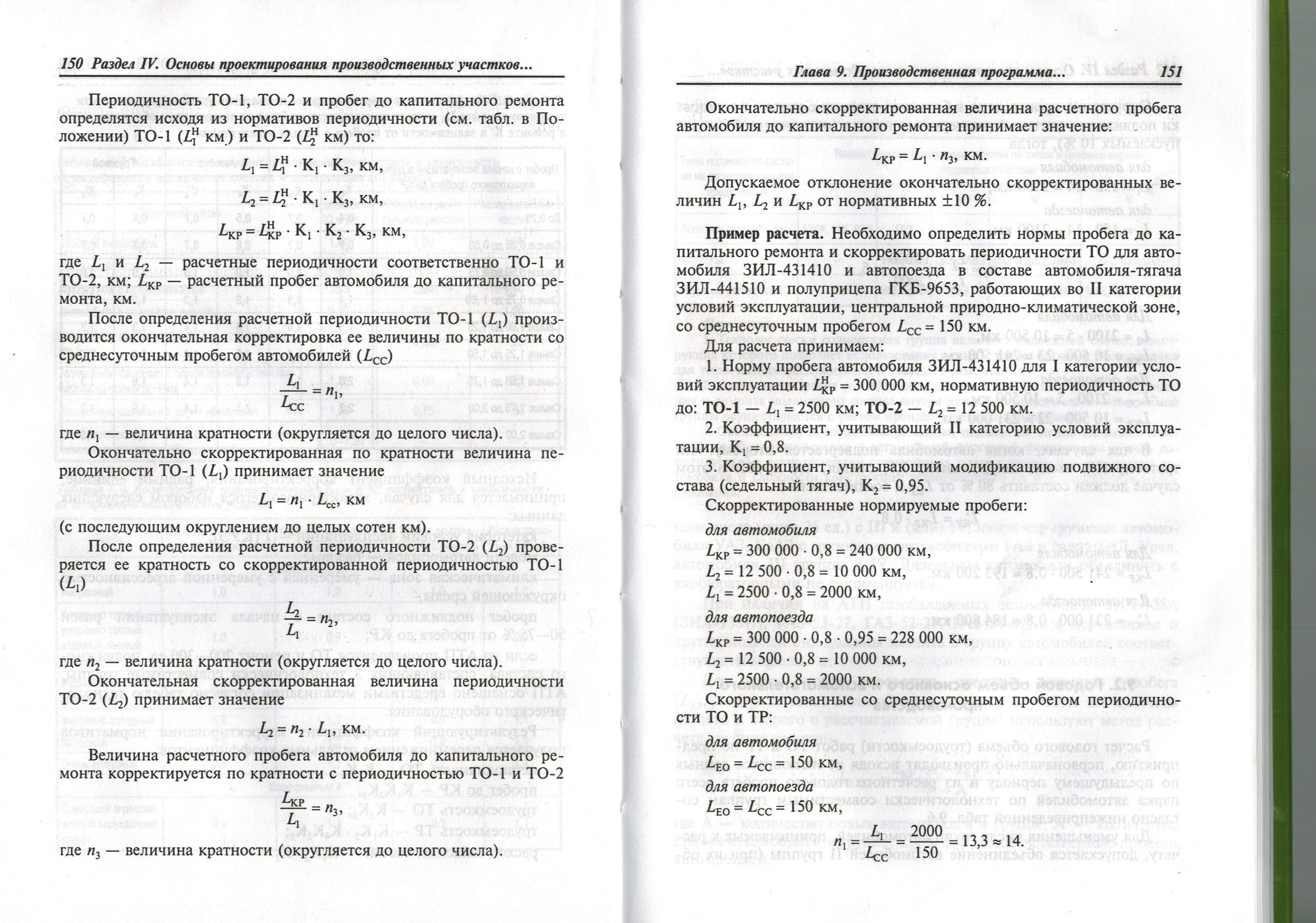

Периодичность ТО-1, ТО-2 и пробег до капитального ремонта определятся исходя из нормативов периодичности (см. табл. в Положении) ТО-1 ( км) и ТО-2 (

км) и ТО-2 ( км) то:

км) то:

где L1 и L2 — расчетные периодичности соответственно ТО-1 и ТО-2, км; LKP — расчетный пробег автомобиля до капитального ремонта, км.

После определения расчетной периодичности ТО-1 производится окончательная корректировка ее величины по кратности со среднесуточным пробегом автомобилей (Lcc)

L1 / Lсс = п1

где п1 — величина кратности (округляется до целого числа).

Окончательно скорректированная по кратности величина периодичности ТО-1 (L1) принимает значение

L1= п1 Lсс, км

(с последующим округлением до целых сотен км).

После определения расчетной периодичности ТО-2 (L2) проверяется ее кратность со скорректированной периодичностью ТО-1(L1)

L2 / L1 = п2

где п2 — величина кратности (округляется до целого числа).

25

Окончательная скорректированная величина периодичности ТО-2 (L2) принимает значение

L2 = n2 L1, км.

Величина расчетного пробега автомобиля до капитального ремонта корректируется по кратности с периодичностью ТО-1 и ТО-2

Lкр / L1 = п3

где п3 — величина кратности (округляется до целого числа).

Окончательно скорректированная величина расчетного пробега автомобиля до капитального ремонта принимает значение:

Lкр = n3 L1, км.

Допускаемое отклонение окончательно скорректированных величин L1 L2 и LKP от нормативных ±10 %.

Пример расчета. Необходимо определить нормы пробега до капитального ремонта и скорректировать периодичности ТО для автомобиля ЗИЛ-431410 и автопоезда в составе автомобиля-тягача ЗИЛ-441510 и полуприцепа ГКБ-9653, работающих во II категории условий эксплуатации, центральной природно-климатической зоне, со среднесуточным пробегом Lcc = 150 км.

Для расчета принимаем:

Норму пробега автомобиля ЗИЛ-431410 для I категории условий эксплуатации LКР = 300 000 км, нормативную периодичность ТО до: ТО-1 — L1 = 2500 км; ТО-2 - L2 = 12 500 км.

Коэффициент, учитывающий II категорию условий эксплуатации, К1= 0,8.

Коэффициент, учитывающий модификацию подвижного состава (седельный тягач), К2 = 0,95.

Скорректированные нормируемые пробеги:

для автомобиля

LKP = 300 000 • 0,8 = 240 000 км,

L2= 12 500 • 0,8 = 10 000 км,

L1 = 2500 • 0,8 = 2000 км,

для автопоезда

LKP = 300 000 • 0,8 • 0,95 = 228 000 км,

L2= 12 500•0,8 = 10 000 км,

L1 = 2500 • 0,8 = 2000 км.

Скорректированные со среднесуточным пробегом периодичности ТО и TP:

для автомобиля LE0 = Lcc = 150 км,

для автопоезда LE0 = Lcc = 150 км,

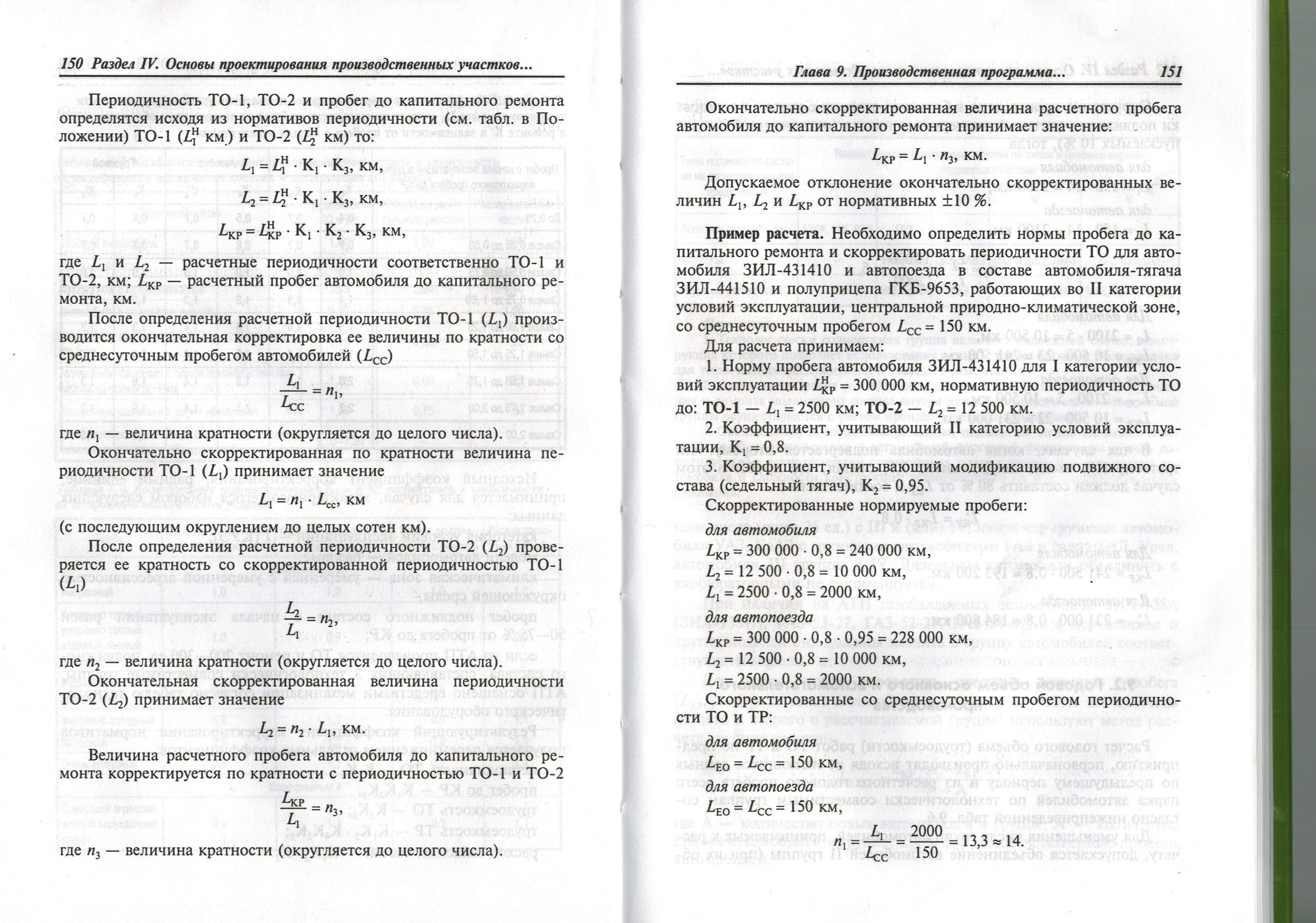

п1 = L1 / Lсс = 2000/ 150 =13,3=14.

Округление произведено в большую сторону с учетом постановки подвижного состава 1 раз через две недели (отклонение 5 %

для автомобиля

L1 = 150 • 14 = 2100 км,

для автопоезда

L1 = 150 • 14 = 2100 км,

п2 = L2 / L1= 10000/ 2000 =5.

26

Для автомобиля

L2 = 2100 •5 = 10500 км,

LKP= 10 500 •23 = 241 500 км.

Для автопоезда

Lсс = 2100 •5 = 10 500 км,

Lкр = 10 500 •22 = 231 000 км.

В тех случаях, когда автомобиль подвергается второму или третьему КР, вводят коэффициент 0,8, считая, что пробег в этом случае должен составить 80 % от LKP и соответственно

L`кр =Lкр •0,8

Для автомобиля

L`кр = 241 500 • 0,8 = 193 200 км.

Для автопоезда

L`кр = 231 000-0,8= 184 800 км.

Практическая часть.

1.Произвести расчет нормы пробега до ТО согласно данных своего варианта (приложение ).

2. Произвести расчет нормы пробега до КР согласно данных своего варианта (приложение ).

Отчет о работе

В отчете отразить:

1. Наименование работы, цель работы, задание.

2. Пояснения к работе и порядок ее выполнения, оборудование.

3. Теоретическую и практическую части.

4.Сделать выводы о проделанной работе.

Контрольные вопросы

1.По каким правилам осуществляется проектирование АТП?

2.Во сколько стадий производится проектирование?

3.Как характеризуются условия эксплуатации?

4.С какой целью вводятся коэффициенты корректировки нормативов?

5.Как определяют периодичность ТО-1 и ТО-2?

27

ПРАКТИЧЕСКАЯ РАБОТА №13

Расчет объема основного производства.

Цель работы

Научиться производить расчет объема основного производства.

Предварительная подготовка к выполнению работы

Изучить литературу:

И.С. Туревский, Дипломное проектирование автотранспортных предприятий. – М.: Форум – инфра. – М., 2011.

И.С. Туревский, Техническое обслуживание автомобилей. Часть 2 Организация хранения, технического обслуживания и ремонта автомобильного транспорта. – М.: Форум – инфра. – М., 2011.

Пояснения и порядок выполнения работы.

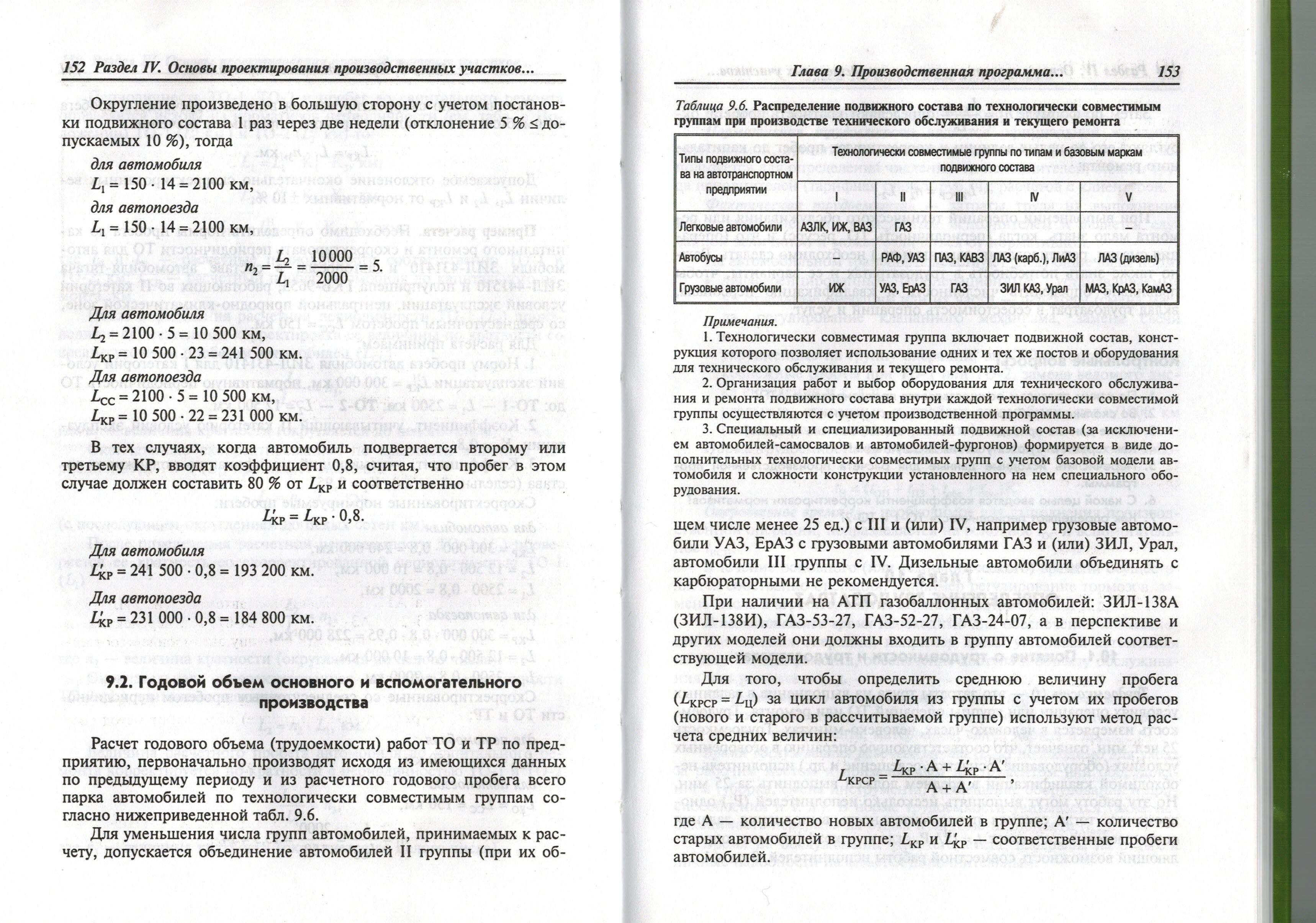

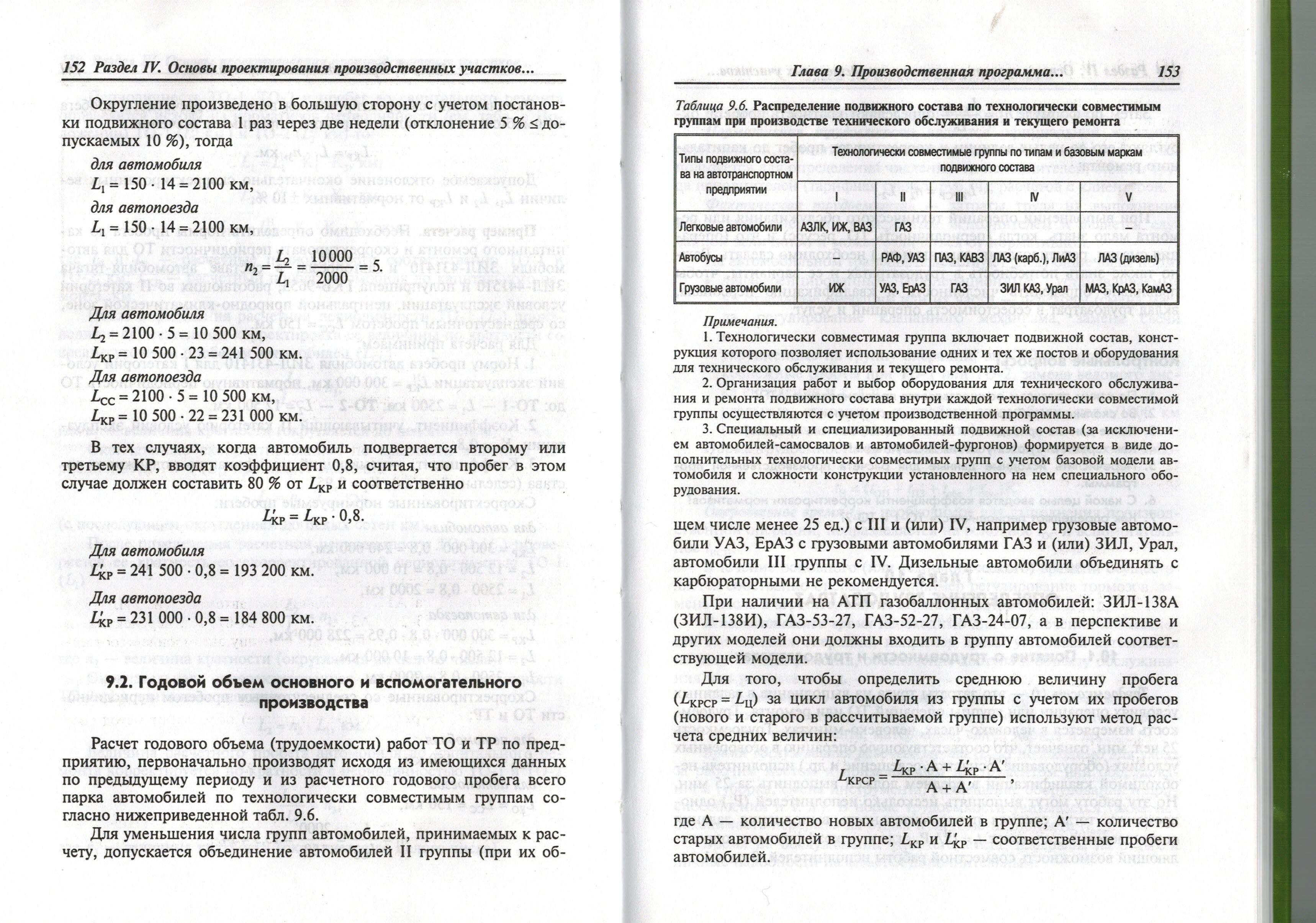

Расчет годового объема (трудоемкости) работ ТО и TP по предприятию, первоначально производят исходя из имеющихся данных по предыдущему периоду и из расчетного годового пробега всего парка автомобилей по технологически совместимым группам согласно нижеприведенной табл. 9.6.

Таблица 9.6. Распределение подвижного состава по технологически совместимым группам при производстве технического обслуживания и текущего ремонта

Примечания

1. Технологически совместимая группа включает подвижной состав, конструкция которого позволяет использование одних и тех же постов и оборудования для технического обслуживания и текущего ремонта.

2. Организация работ и выбор оборудования для технического обслуживания и ремонта подвижного состава внутри каждой технологически совместимой группы осуществляются с учетом производственной программы.

3. Специальный и специализированный подвижной состав (за исключением автомобилей-самосвалов и автомобилей-фургонов) формируется в виде дополнительных технологически совместимых групп с учетом базовой модели автомобиля и сложности конструкции установленного на нем специального оборудования

Для уменьшения числа групп автомобилей, принимаемых к расчету, допускается объединение автомобилей II группы (при их общем числе менее 25 ед.) с III и (или) IV, например грузовые автомобили УАЗ, ЕрАЗ с грузовыми автомобилями ГАЗ и (или) ЗИЛ, Урал, автомобили III группы с IV. Дизельные автомобили объединять с карбюраторными не рекомендуется.

28

При наличии на АТП газобаллонных автомобилей: ЗИЛ-138А (ЗИЛ-138И), ГАЗ-53-27, ГАЗ-52-27, ГАЗ-24-07, а в перспективе и других моделей они должны входить в группу автомобилей соответствующей модели.

Для того, чтобы определить среднюю величину пробега (L крср = Lц) за цикл автомобиля из группы с учетом их пробегов (нового и старого в рассчитываемой группе) используют метод расчета средних величин:

L кр.ср = (L кр А + L'кp А' ) / ( А + А')

где А — количество новых автомобилей в группе; А' — количество старых автомобилей в группе; L кp и L'кp — соответственные пробеги автомобилей.

Затем по формуле n'2= L кр ср / L2 определяют кратность пробега, округляют его до целых величин и корректируют пробег до капитального ремонта:

Lкр.ср = L2n'2

При выполнении операций технического обслуживания или ремонта мало знать, когда (периодичность ТО, ресурс) и что (операция смазки, регулирования, замены и др.) необходимо сделать. Важно также знать потребность в трудозатратах и ее варианты, чтобы правильно определить численность и квалификацию персонала, вклад трудозатрат в себестоимость операций и услуг.

Практическая часть.

Произвести расчет объема основного производства согласно данных своего варианта (приложение ).

Отчет о работе

В отчете отразить:

1. Наименование работы, цель работы, задание.

2. Пояснения к работе и порядок ее выполнения, оборудование.

3. Теоретическую и практическую части.

4.Сделать выводы о проделанной работе.

Контрольные вопросы

1.Что такое средний пробег автомобилей по АТП?

2.Для чего рассчитывается средний пробег автомобилей по АТП?

29

ПРАКТИЧЕСКАЯ РАБОТА №14

Расчет средней трудоемкости ТО и ТР

Цель работы

Научиться производить расчет средней трудоемкости ТО и ТР.

Предварительная подготовка к выполнению работы

Изучить литературу:

И.С. Туревский, Дипломное проектирование автотранспортных предприятий. – М.: Форум – инфра. – М., 2011.

И.С. Туревский, Техническое обслуживание автомобилей. Часть 2 Организация хранения, технического обслуживания и ремонта автомобильного транспорта. – М.: Форум – инфра. – М., 2011.

Пояснения и порядок выполнения работы.

Понятие о трудоемкости и трудозатратах

Трудоемкость (t) — это затраты труда на выполнение в заданных условиях операции или группы операций ТО или ремонта. Трудоемкость измеряется в человеко-часах, человеко-минутах. Трудоемкость 25 чел. мин. означает, что соответствующую операцию в оговоренных условиях (оборудование, оснастка, освещение и др.) исполнитель необходимой квалификации в среднем должен выполнить за 25 мин. Но эту работу могут выполнять несколько исполнителей (Рт) одновременно, тогда средняя продолжительность выполнения задания сокращается и составляет t1 = t н/ ε Рт, где ε — коэффициент определяющий возможность совместной работы исполнителей, 0

Различают нормативную и фактическую трудоемкость.

Нормативная трудоемкость является официальной юридической нормой, принятой на данном предприятии, фирме и т. д., используется для определения численности исполнителей; оплаты труда исполнителей (тарифная ставка, руб./ч); расчетов с клиентурой.

Фактическая трудоемкость — затраты труда на выполнение конкретной операции конкретным исполнителем и является случайной величиной и может отличаться от нормативной.

На автомобильном транспорте действуют следующие виды норм:

дифференцированные (пооперационные), устанавливаемые на отдельные операции или их части — переходы (смена масла, регулирование клапанного механизма, замена свечи и т. д.);

укрупненные на группу операций, вид ТО и ремонта (мойка, крепежные работы при ТО-1 или ТО-2, замена ведомого диска сцепления и т. д.);

удельные, относимые к пробегу автомобили, чел.ч/1000 км (нормирование текущего ремонта).

Норма трудоемкости tH складывается из следующих составляющих:

tH = (tОП+ tПЗ+ tобс + tотд)К.

Оперативное время tОП, необходимое для выполнения производственной операции, подразделяется на основное tQC и вспомогательное t всп.

В течение основного (или технологического) времени осуществляется собственно операция, например регулирование тормозов, замена масла в агрегате, снятие агрегата с автомобиля и т. д.

30

Вспомогательное время необходимо для обеспечения возможности выполнения операции, например время установки автомобиля на пост ТО или ремонта, обеспечение доступа к объекту обслуживания или ремонта и т. д.

Подготовительно-заключительное время (tПЗ) необходимо для ознакомления исполнителя с порученной работой, подготовки рабочего места и инструмента, материалов, сдачи наряда и др.

Время обслуживания рабочего места (tОБС) необходимо для ухода за рабочим местом и применяемым инструментом или оборудованием (уборка, смена инструмента, размещение оборудования и приспособлений и т. д.). В норме трудоемкости учитывается также необходимость перерыва на отдых и личные надобности (t отд).

Время на обслуживание рабочего места, перерывы на отдых и личные надобности называется дополнительным.

Коэффициент повторяемости К учитывает вероятность выполнения, помимо контрольной, и исполнительской части операции.

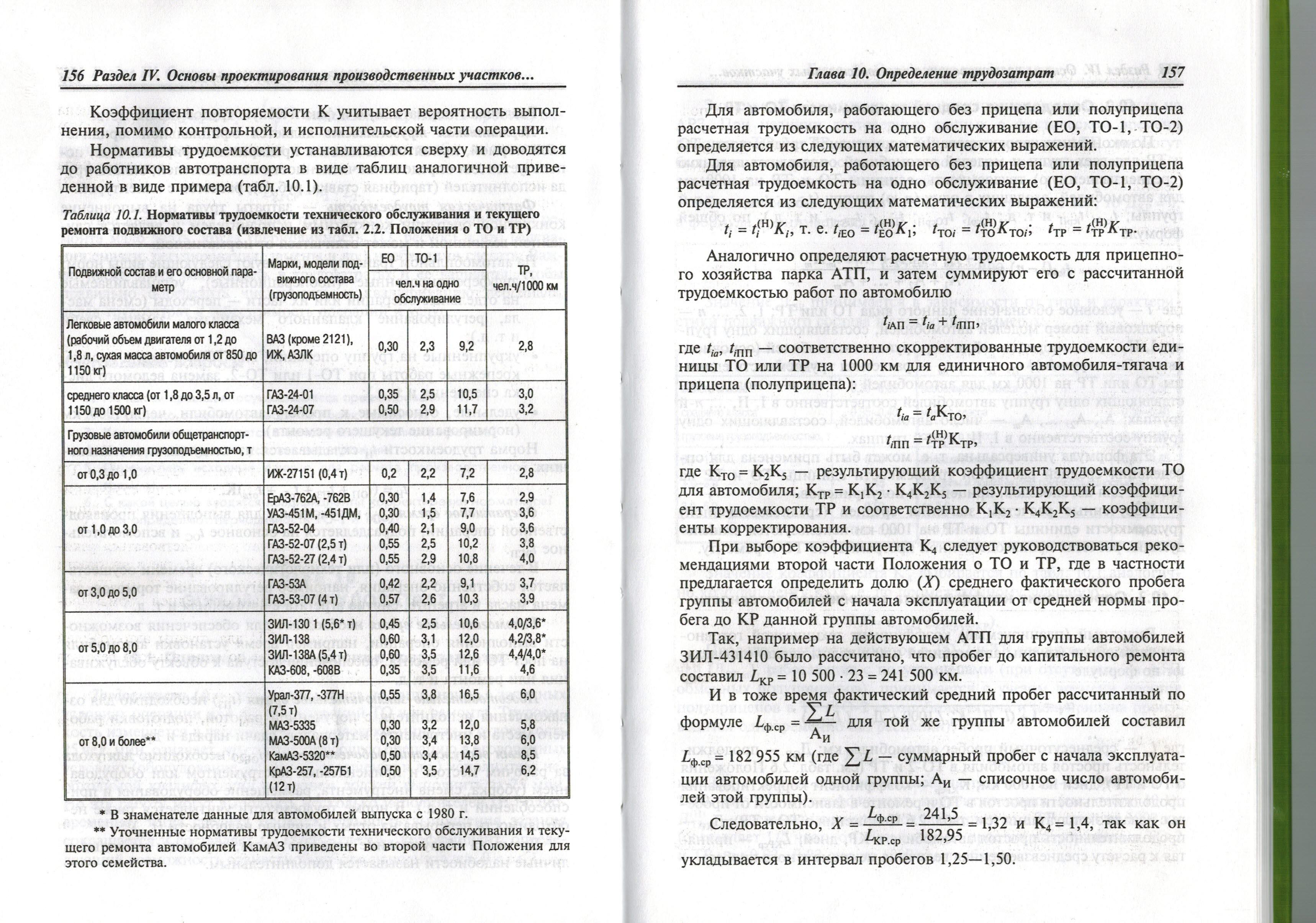

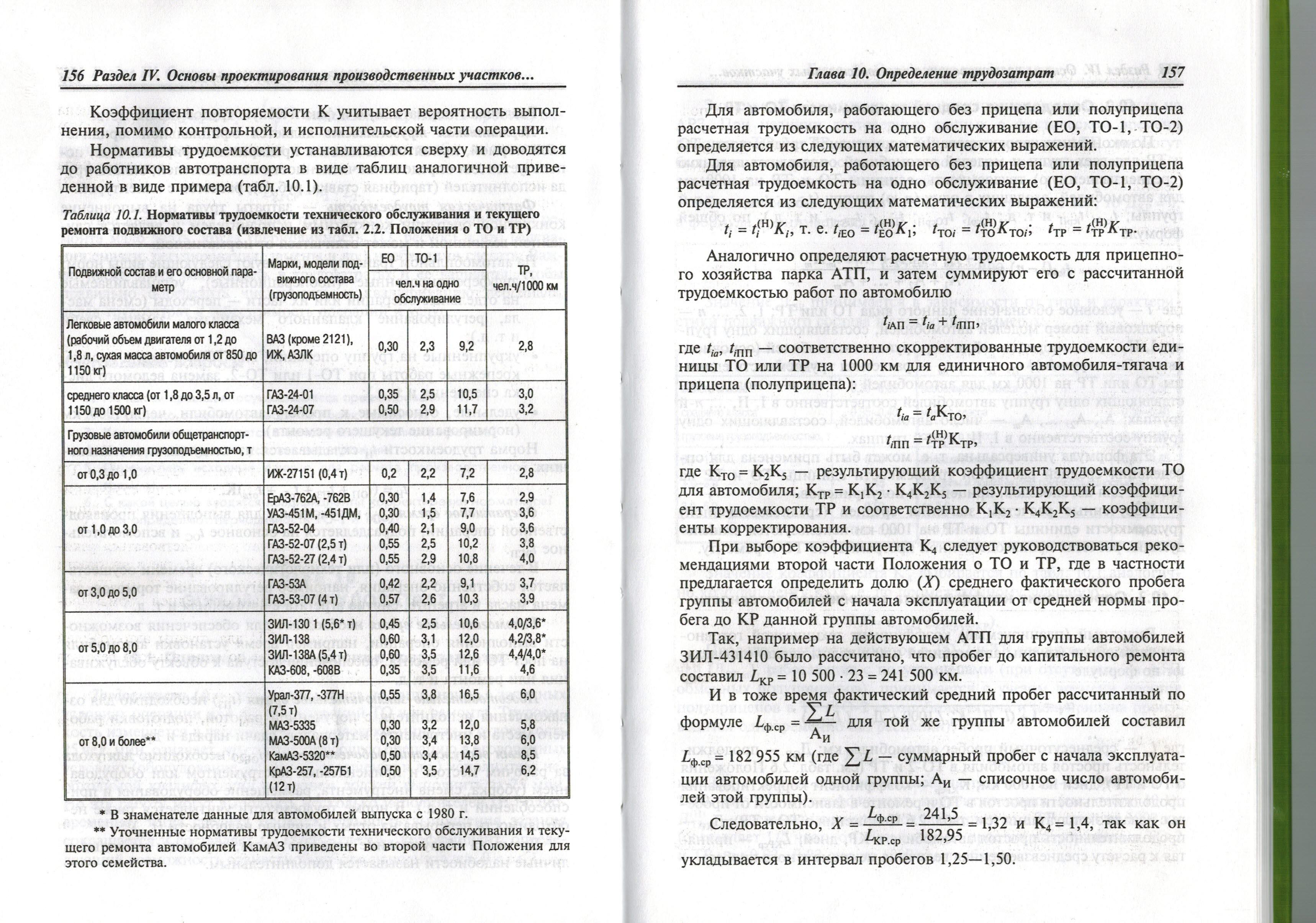

Нормативы трудоемкости устанавливаются сверху и доводятся до работников автотранспорта в виде таблиц аналогичной приведенной в виде примера (табл. 10.1).

Таблица 10.1. Нормативы трудоемкости технического обслуживания и текущего ремонта подвижного состава (извлечение из табл. 2.2. Положения о ТО и TP)

31

* В знаменателе данные для автомобилей выпуска с 1980 г. ** уточненные нормативы трудоемкости технического обслуживания и текущего ремонта автомобилей камаз приведены во второй части положения для этого семейства.

Для автомобиля, работающего без прицепа или полуприцепа расчетная трудоемкость на одно обслуживание (ЕО, ТО-1, ТО-2) определяется из следующих математических выражений.

Для автомобиля, работающего без прицепа или полуприцепа расчетная трудоемкость на одно обслуживание (ЕО, ТО-1, ТО-2) определяется из следующих математических выражений:

ti = t (iн)Кi, т.е. Рт tЕО= t ЕО(н)Кi, tТО= t ТО(н)Кi, tКР= t КР(н)Кi,

Аналогично определяют расчетную трудоемкость для прицепного хозяйства парка АТП, и затем суммируют его с рассчитанной трудоемкостью работ по автомобилю

ti АП= t iа+ ti ПП,

где t iа, ti ПП — соответственно скорректированные трудоемкости единицы ТО или TP на 1000 км для единичного автомобиля-тягача и прицепа(полуприцепа):

ti = t а КТО,

ti ПП= t ТР(н)КТР,

где Кто = К2К5 — результирующий коэффициент трудоемкости ТО для автомобиля; КТР = K1K2 • К4К2К5 — результирующий коэффициент трудоемкости TP и соответственно К1К2 • К4К2К5 — коэффициенты корректирования.

При выборе коэффициента К4 следует руководствоваться рекомендациями второй части Положения о ТО и TP, где в частности предлагается определить долю (X) среднего фактического пробега группы автомобилей с начала эксплуатации от средней нормы пробега до КР данной группы автомобилей.

Так, например на действующем АТП для группы автомобилей ЗИЛ-431410 было рассчитано, что пробег до капитального ремонта составил LKP = 10 500 •23 = 241 500 км.

И в тоже время фактический средний пробег рассчитанный по формуле Lфср = ΣL/ Аи для той же группы автомобилей составил Аи

182 955 км (где — ΣL суммарный пробег с начала эксплуатации автомобилей одной группы; Аи — списочное число автомобилей этой группы).

Следовательно, X = Lфср/ LКРср = 241,5/182,95= 1,32 и К4=1,4, так как он укладывается в интервал пробегов 1,25—1,50.

Определение средней трудоемкости ТО и TP

По окончанию корректирования нормативной трудоемкости ТО и TP для всех групп и моделей автомобилей определяют среднюю (средневзвешенную) трудоемкость, единицы ТО и TP на 1000 км для автомобилей, входящих в одну (n-ю) группу (tEOcpI; tEOcpII, …, n-й группы; ticpI; ticpII , и т. д.; ; t2cpI; ; tТOcpII; ; tТРcpI; tТРcpII и т. д.), по общей формуле

ticp (1-n) = (ti1+А1+ ti2•А2+…+ tim•Аm)/( А1 +А2 +…+Аm)

где i — условное обозначение данного вида ТО или TP; 1, 2, … ,п — порядковый номер моделей автомобилей, составляющих одну группу; I, II, п — порядковый номер группы автомобилей (основного автомобиля группы); ti1, ti2, tim — расчетная

32

трудоемкость единицы ТО или TP на 1000 км для автомобилей с 1- по m-ю модель,

составляющих одну группу автомобилей соответственно в I, II, … n -й группах; А1; А2, Am — число автомобилей, составляющих одну группу соответственно в I, II, п-й группах.

Эта формула универсальна, т. е. может быть применена для определения средней расчетной трудоемкости единицы ТО и TP на 1000 км для автопоездов, прицепов и полуприцепов.

Полученные расчетом значения средней (средневзвешенной) трудоемкости единицы ТО и TP на 1000 км используются в последующих расчетах производственной программы по ТО и ремонту.

Практическая часть.

Произвести расчет средней трудоемкости ТО и TP согласно данных своего варианта (приложение ).

Отчет о работе

В отчете отразить:

1. Наименование работы, цель работы, задание.

2. Пояснения к работе и порядок ее выполнения, оборудование.

3. Теоретическую и практическую части.

4.Сделать выводы о проделанной работе.

Контрольные вопросы

1.Дайте определение трудоемкости и трудозатрат.

2.В чем заключается разница между нормативной и фактической трудоемкостью?

3.Как определяют среднюю трудоемкость?

33

Приложение

ОБПОУ СПО

Курский электромеханический техникум

Практическая работа № __

по ПМ 01

«Эксплуатация транспортного электрооборудования и автоматики»

специальности 23.02.05

тема работы .

Выполнил студент группы

______________________

Проверил преподаватель

______________________

20_____

Вариант 1; 5; 9; 13; 17; 21; 25; 29

| № | Тип и марка подвижного состава | Списочное число автомобилей | Средне-суточный пробег | Общий пробег автомобиля | Режим работы подвижного состава |

| | ЗИЛ-454510 | 28 | 150 км | 50 0/0 п.с. с пробегом 50 0/0 , 50 0/0п.с. с пробегом 0 | 8 часов в день, 253дня — при работе 5 дней в неделю.

|

| ЗИЛ-3501 | 16 |

| Камаз-6520-6024-73 | 33 |

| Камаз-6522-6042-43 | 14 |

| ГАЗ-3309 | 10 |

| Всего | 101 |

Вариант 2; 6; 10; 14; 18; 22; 26; 30

| № | Тип и марка подвижного состава | Списочное число автомобилей | Средне суточный пробег | Общий пробег автомобиля | Режим работы подвижного состава |

| | ЗИЛ-454510 | 28 | 150 км | 50% п.с. с пробегом 50%, 50% п.с. с пробегом 0 | 8 часов в день, 253 дня в году – при работе 5 дней в неделю |

| ЗИЛ-3501 | 16 |

| Камаз-6520-6024-73 | 33 |

| Камаз-6522-6042-43 | 14 |

| ГАЗ-3309 | 10 |

| ГАЗ-3307 | 26 |

| Всего | 127 |

Вариант 3; 7; 11; 15; 19; 23; 27; 31

| № | Тип и марка подвижного состава | Списочное число автомобилей | Средне-суточный пробег | Общий пробег автомобиля | Режим работы подвижного состава |

| | ЗИЛ-454510 | 28 | 150 км | 50 0/0 п.с. с пробегом 50 0/0 , 50 0/0п.с. с пробегом 0 | 8 часов в день, 253дня — при работе 5 дней в неделю.

|

| ЗИЛ-3501 | 16 |

| Камаз-6520-6024-73 | 38 |

| Камаз-6522-6042-43 | 14 |

| ГАЗ-3309 | 10 |

| ГАЗ-3307 | 25 |

| Всего | 131 |

Вариант 4; 8; 12; 16; 20; 24; 28

| № | Тип и марка подвижного состава | Списочное число автомобилей | Средне суточный пробег | Общий пробег автомобиля | Режим работы подвижного состава |

| | ЗИЛ-454510 | 38 | 150 км | 50% п.с. с пробегом 50%, 50% п.с. с пробегом 0 | 8 часов в день, 253 дня – при работе 5 дней в неделю. |

| ЗИЛ-3501 | 16 |

| Камаз-6520-6024-73 | 33 |

| Камаз-6522-6042-43 | 14 |

| ГАЗ-3309 | 30 |

| ГАЗ-3507 | 15 |

| Всего | 146 |

ГОСТ 2.105-95

Примерное выполнение текстового документа

СПИСОК ЛИТЕРАТУРЫ

И.С. Туревский, Техническое обслуживание автомобилей. Часть 2. – М.: Форум – инфра. – М., 2011.

И.С. Туревский, Дипломное проектирование автотранспортных предприятий. – М.: Форум – инфра. – М., 2011.