Внимание!

ФИЛИАЛ РОССИЙКОГО ГОСУДАРСТВЕННОГО УНИВЕРСИТЕТА НЕФТИ И ГАЗА (НИУ) имени И.М. ГУБКИНА В г.ТАШКЕНТЕ

Лекция № 6 по курсу

«Технология конструкционных материалов»

Разработал: Желтухин А.В.

Тема:

«Обработка металлов давлением.

Виды обработки металлов давлением (прессование, ковка,

штамповка, прокатка, волочение)».

Ташкент 2018

План

- Основные понятия и определения.

- Основные группы стального проката.

3. Виды обработки металлов давлением.

Основные понятия и определения

Обработка давлением основана на способности металлов необратимо изменять свою форму без разрушения под действием внешних сил. Она обеспечивает получение заготовок для производства деталей, а в некоторых случаях и самих деталей требуемых форм и размеров с необходимыми механическими и физическими свойствами.

Обработка давлением — экономичный и высокопроизводительный способ металлообработки, развивающийся в направлении максимального приближения форм и размеров заготовки к форме и размерам детали, что обеспечивает лучшее использование металла, сокращение трудоемкости последующей обработки резанием и уменьшение себестоимости продукции.

Основные понятия и определения

Основные процессы обработки металлов давлением:

- Прокатка;

- Волочение;

- Прессование;

- Ковка;

- Объемная и листовая штамповка;

Основные понятия и определения

Все процессы обработки металлов давлением основаны на использовании пластичности металла, под которой понимают способность металла деформироваться без разрушения под воздействием внешних сил и сохранять полученную форму после прекращения действия этих сил.

Величина сил, вызывающих деформацию металла при обработке давлением зависит как от кристаллического строения металла, так и от наличия в нем различных несовершенств.

Основные понятия и определения

Прокатка — процесс, при котором слиток или заготовка под действием сил трения втягивается в зазор между вращающимися валками прокатного стана и пластически деформируется ими с уменьшением сечения.

Волочение — процесс протягивания заготовки через постепенно сужающееся отверстие в инструменте, называемом волоокой .

Прессованием называют процесс выдавливания металла заготовки из замкнутой полости инструмента — контейнера через отверстие матрицы с площадью меньшей, чем площадь поперечного сечения заготовки.

Основные понятия и определения

Ковкой называют процесс горячей обработки давлением, при котором путем многократного действия универсального подкладного инструмента или бойков металл заготовки пластически деформируется, постепенно приобретая заданные форму, размеры и свойства.

Объемная штамповка — придание заготовке заданной формы и размеров путем заполнения материалам рабочей полости штампа.

Основные группы стального проката

- Сортовой;

- Листовой;

- Трубы;

- Специальные виды проката;

- Периодический;

Сортовой и фасонный прокат

Листовой прокат

Специальный вид проката

Периодический вид проката

Прокатка

Прокатка — процесс, при котором слиток или заготовка под действием сил трения втягивается в зазор между вращающимися валками прокатного стана и пластически деформируется ими с уменьшением сечения.

Основные виды прокатки следующие:

- Продольная;

- Поперечная ;

- Поперечно-винтовая;

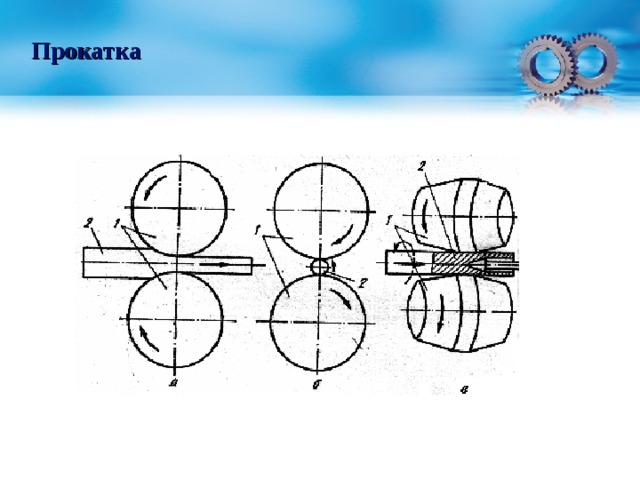

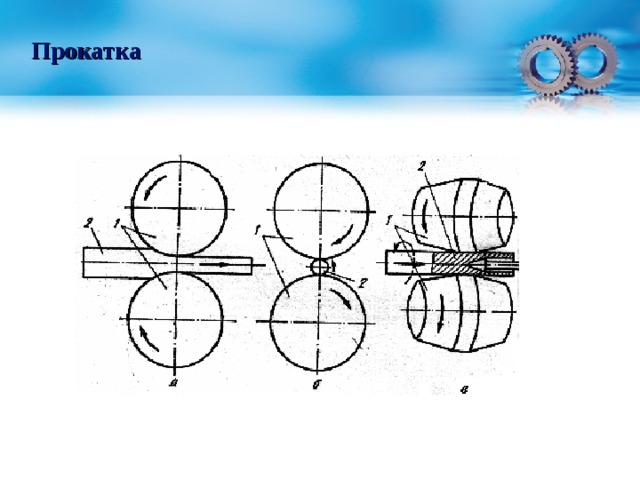

Прокатка

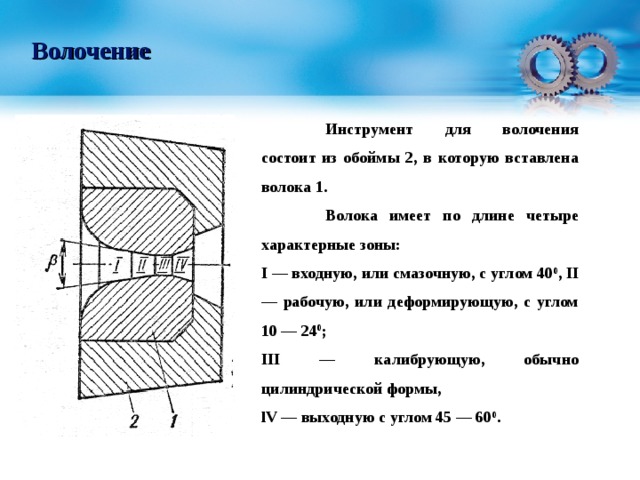

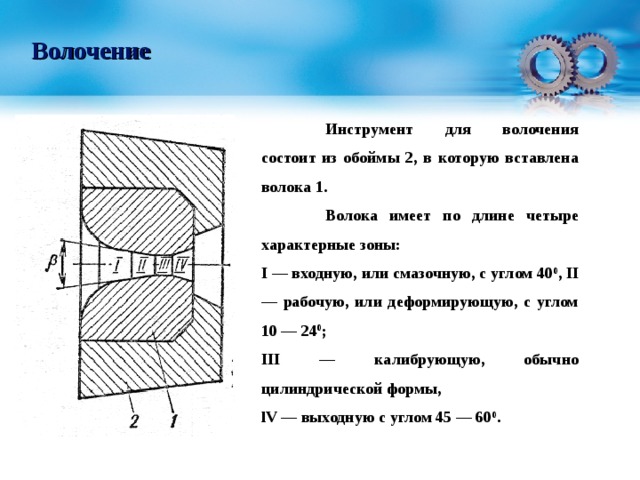

Волочение

Инструмент для волочения состоит из обоймы 2, в которую вставлена волока 1.

Волока имеет по длине четыре характерные зоны:

I — входную, или смазочную, с углом 40 0 , II — рабочую, или деформирующую, с углом 10 — 24 0 ;

III — калибрующую, обычно цилиндрической формы,

lV — выходную с углом 45 — 60 0 .

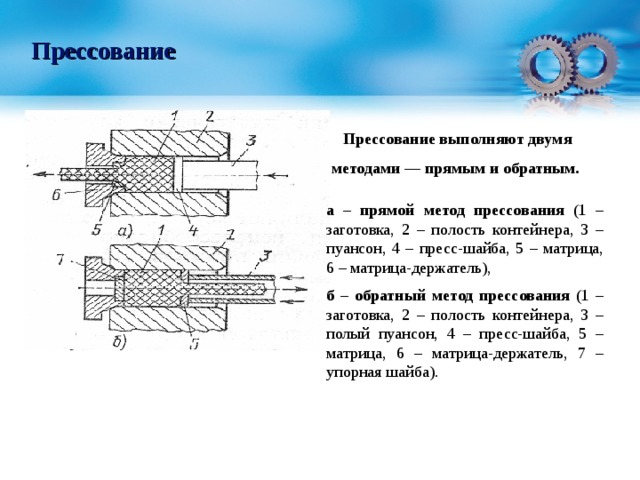

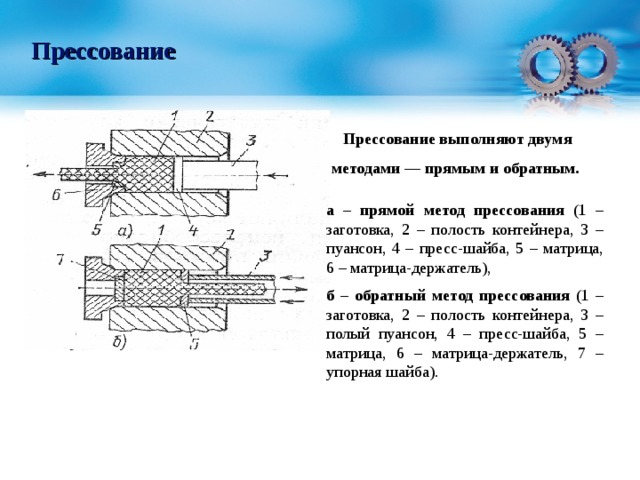

Прессование

Прессование выполняют двумя методами — прямым и обратным.

а – прямой метод прессования (1 – заготовка, 2 – полость контейнера, 3 – пуансон, 4 – пресс-шайба, 5 – матрица, 6 – матрица-держатель),

б – обратный метод прессования (1 – заготовка, 2 – полость контейнера, 3 – полый пуансон, 4 – пресс-шайба, 5 – матрица, 6 – матрица-держатель, 7 – упорная шайба).

Ковка

Операции ковки: а – осадка, б – высадка, в – протяжка, г – раскатка, д – протяжка с оправкой, е – гибка, ж – скручивание, з – отрубка, и – пробивка, к - прошивка

Объёмная штамповка

Открытый (а) и закрытый (б) штампы: 1 – верхняя часть штампа, 2 – нижняя часть штампа, 3 – ручей, 4 – заусенец, 5 - мостик

Холодная штамповка

Холодной штамповку подразделяют на:

Основными операциями объемной холодной штамповки является:

- Выдавливание;

- Высадка;

- Формовка;

- Калибровка;

- Чеканка;

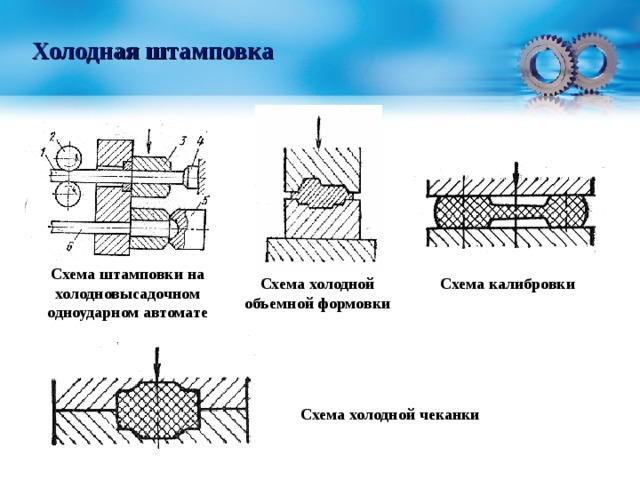

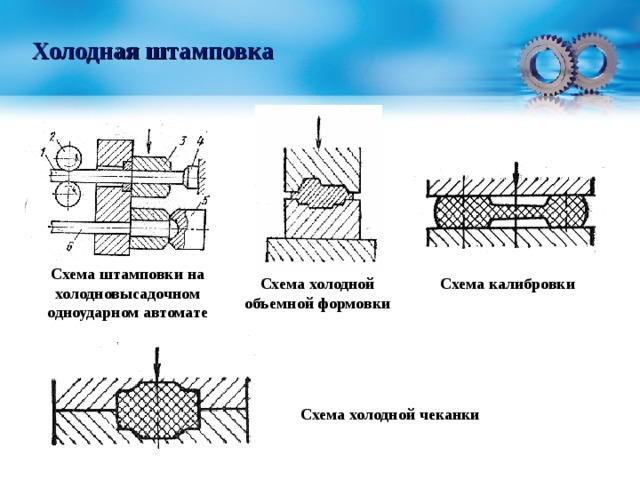

Холодная штамповка

Схема штамповки на холодновысадочном одноударном автомате

Схема холодной объемной формовки

Схема калибровки

Схема холодной чеканки

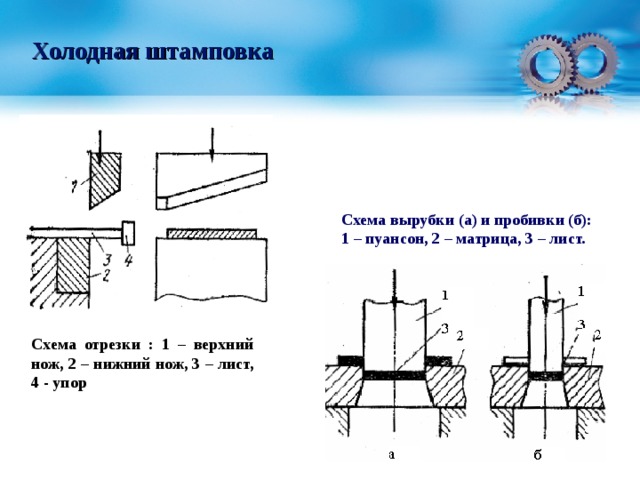

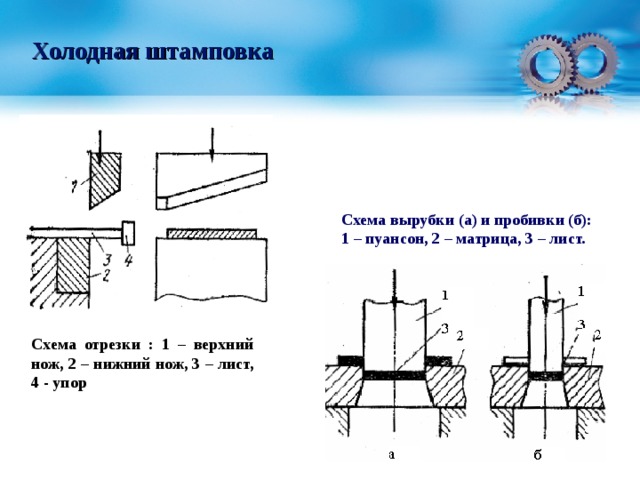

Холодная штамповка

Схема вырубки (а) и пробивки (б):

1 – пуансон, 2 – матрица, 3 – лист.

Схема отрезки : 1 – верхний нож, 2 – нижний нож, 3 – лист, 4 - упор

Холодная штамповка

Формоизменяющая листовая штамповка:

а – правка,

б, в – гибка,

г – вытяжка,

д – протяжка,

ж – формовка,

е – отбортовка:

1 – пуансон,

2 – матрица,

3 - изделие

Это нужно знать !!!

- Плоскость скольжения;

- Коэффициент обжатия;

- Коэффициент уширения;

- Коэффициент вытяжки;

- Разновидности протяжки;

- Осадка;

- Высадка;

- Протяжка;

- Гибка;

- Скручивание;

- Калибровка;

- Отрубка;

- Пробивка;

- Прошивка;

- Кузнечная сварка;

- Припуск;

- Напуск;

- Выдавливание;

- Холодная высадка;

- Формовка;

- Чеканка;

- Вытяжка;

- Отрезка;

- Вырубка;

- Пробивка;

- Гибка;

- Вытяжка;

- Отбортовка;

- Обжим;

- Прокатный стан;

- Блюм;

- Сляб;

- ………