Внимание!

ФИЛИАЛ РОССИЙКОГО ГОСУДАРСТВЕННОГО УНИВЕРСИТЕТА НЕФТИ И ГАЗА (НИУ) имени И.М. ГУБКИНА В г.ТАШКЕНТЕ

Лекция № 7 по курсу

«Технология конструкционных материалов»

Разработал: Желтухин А.В.

Тема:

«Основы обработки металлов резанием. Теория процесса

резания металлов, режимы резания. Обработка

деталей на токарных станках».

Ташкент 2018

План

- Основные понятия и определения.

- Виды и типы станков.

- Режущий инструмент.

- Расчёт режимов резания.

Основные понятия и определения

Для обработки резанием (точение, сверление, фрезерование и др.) заготовка и режущий инструмент должны совершать определенные движения. Они подразделяются на рабочие , или движения резания, установочные (настроечные) и вспомогательные . Рабочие движения предназначены для снятия стружки, а установочные и вспомогательные — для подготовки к этому процессу.

Установочные - движения рабочих органов станка, с помощью которых инструмент по отношению к заготовке занимает положение, позволяющее снимать с нее определенный слой материала.

Вспомогательные - движения рабочих органов станка, не имеющие прямого отношения к резанию. Примерами служат: быстрые перемещения рабочих органов, переключение скоростей резания и подач и др.

Основные понятия и определения

Рабочие движения подразделяются на главное движение и движение подачи .

В металлорежущих станках главное движение чаще всего бывает вращательным (токарные, сверлильные, фрезерные, шлифовальные станки) или прямолинейным (возвратно-поступательным — строгальные и долбежные станки). Главное движение может сообщаться заготовке (станки токарной группы, продольно-строгальные станки) или режущему инструменту (фрезерные, сверлильные, поперечно-строгальные станки).

В станках с главным вращательным движением подача непрерывна и резание также непрерывно . В станках с возвратно-поступательным движением рабочий ход чередуется с холостым, движение подачи осуществляется перед началом каждого рабочего хода и, следовательно, резание прерывисто .

Основные понятия и определения

Технологическая операция – это часть технологического процесса, выполняемая непрерывно на одном рабочем месте над одним или несколькими обрабатываемыми одновременно или собираемыми изделиями одним или несколькими рабочими.

Технологический переход – это законченная часть технологической операции, выполняемая над одной или несколькими работающими одновременно инструментами без изменения или при автоматическом изменении режимов работы станка.

Технологические операции состоят из установов, позиций, переходов, ходов и приёмов.

Установ – это часть технологического процесса, выполняющаяся при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы.

Основные понятия и определения

Позиция – это фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или подвижной части оборудования для выполнения определенной части операции.

Приём – это законченное действие рабочего, необходимое для выполнения части операции (например: постановка или снятие детали, пуск станка, переключение скорости или подачи) .

Рабочий ход – это законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, качества поверхности и свойств заготовки.

Основные понятия и определения

Вспомогательный ход – это законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождаемого изменением формы, размеров, шероховатости поверхности или свойства заготовки, но необходимого для выполнения рабочего хода (например: подвод инструмента к заготовке) .

Холостой ход – это движение при, котором не совершается полезная работа.

Подача – величина перемещения инструмента (или заготовки) за один оборот (или рабочий ход) заготовки (или инструмента).

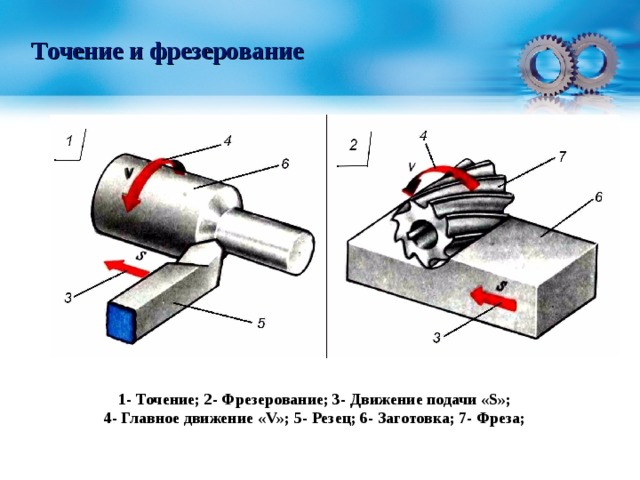

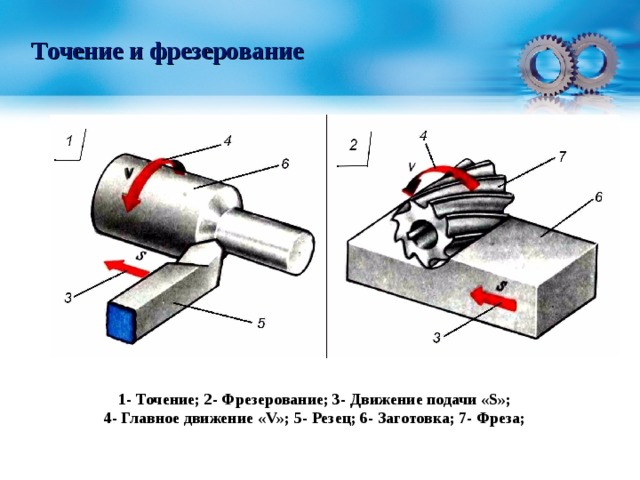

Точение и фрезерование

1- Точение; 2- Фрезерование; 3- Движение подачи «S»;

4- Главное движение «V»; 5- Резец; 6- Заготовка; 7- Фреза;

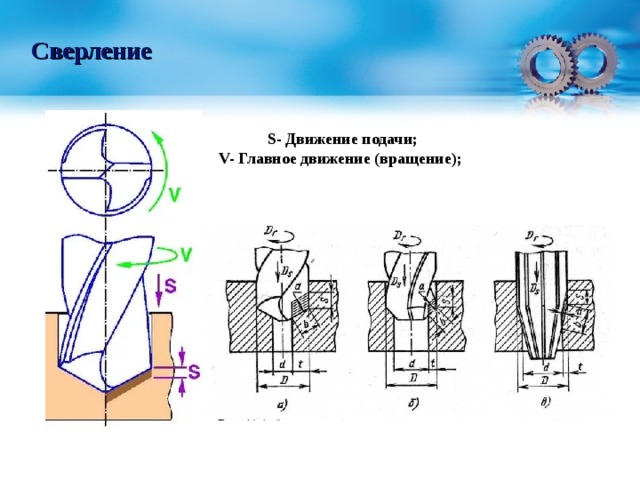

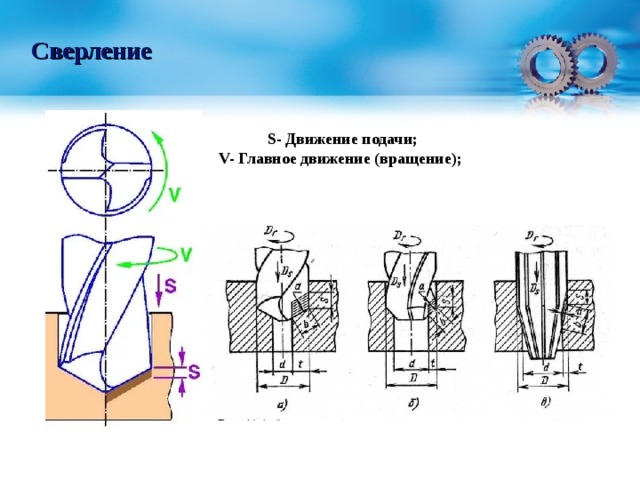

Сверление

S- Движение подачи;

V- Главное движение (вращение);

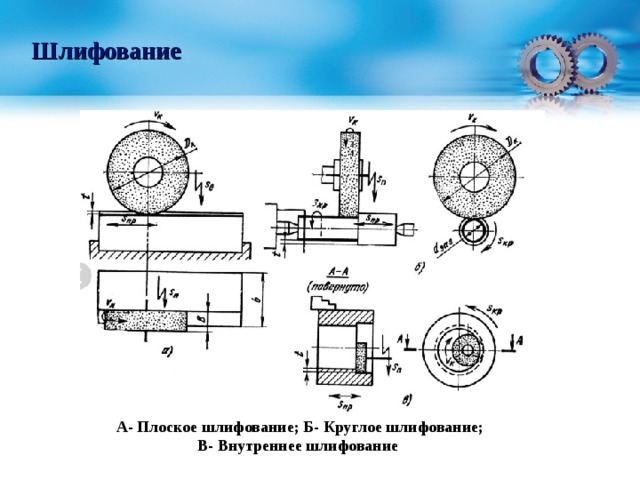

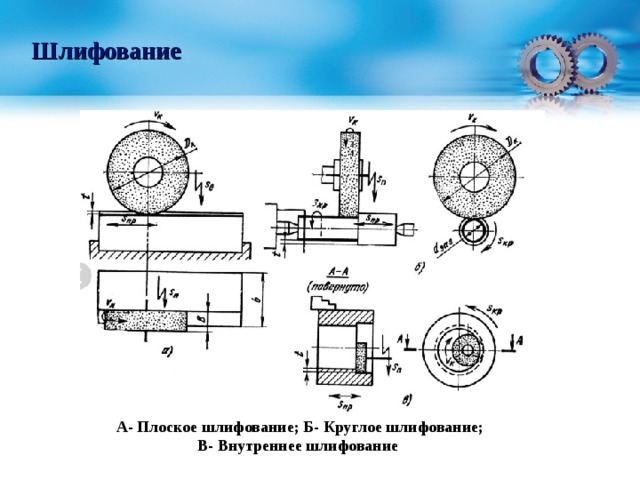

Шлифование

А- Плоское шлифование; Б- Круглое шлифование;

В- Внутреннее шлифование

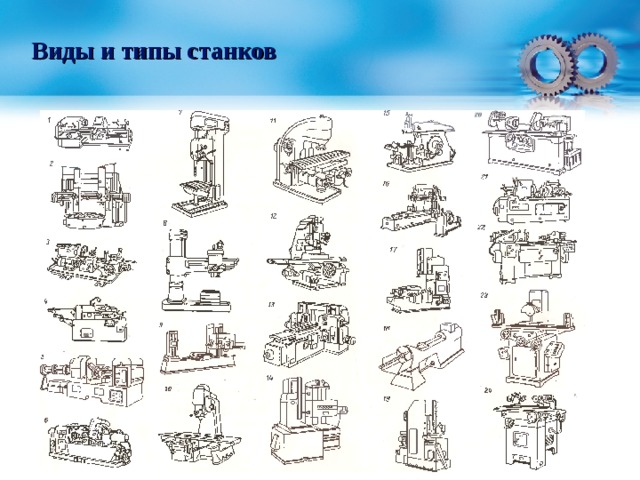

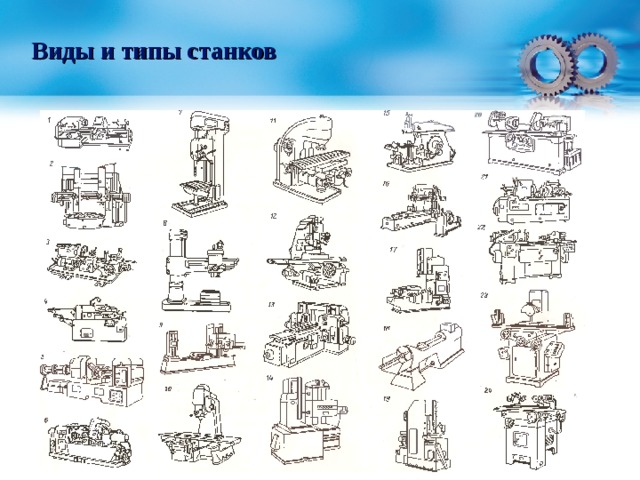

Виды и типы станков

Виды и типы станков

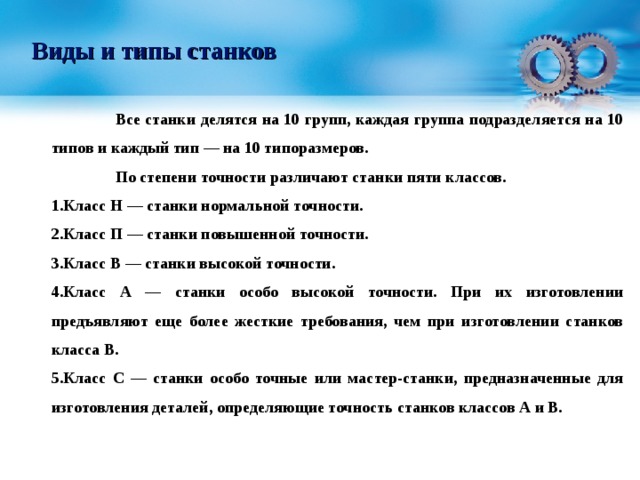

Виды и типы станков

Все станки делятся на 10 групп, каждая группа подразделяется на 10 типов и каждый тип — на 10 типоразмеров.

По степени точности различают станки пяти классов.

- Класс Н — станки нормальной точности.

- Класс П — станки повышенной точности.

- Класс В — станки высокой точности.

- Класс А — станки особо высокой точности. При их изготовлении предъявляют еще более жесткие требования, чем при изготовлении станков класса В.

- Класс С — станки особо точные или мастер-станки, предназначенные для изготовления деталей, определяющие точность станков классов А и В.

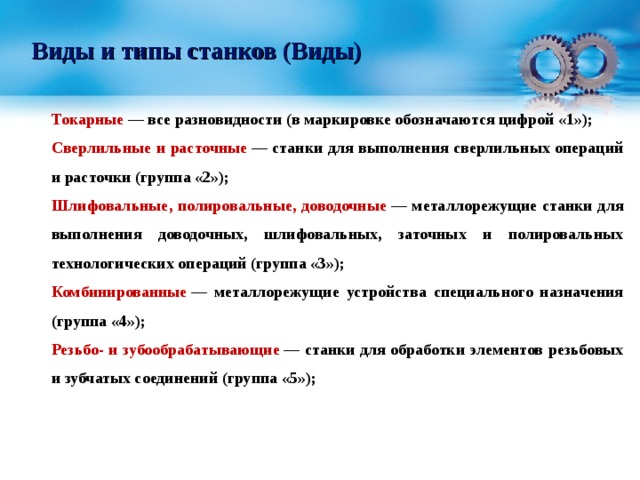

Виды и типы станков (Виды)

Токарные — все разновидности (в маркировке обозначаются цифрой «1»);

Сверлильные и расточные — станки для выполнения сверлильных операций и расточки (группа «2»);

Шлифовальные, полировальные, доводочные — металлорежущие станки для выполнения доводочных, шлифовальных, заточных и полировальных технологических операций (группа «3»);

Комбинированные — металлорежущие устройства специального назначения (группа «4»);

Резьбо- и зубообрабатывающие — станки для обработки элементов резьбовых и зубчатых соединений (группа «5»);

Виды и типы станков (Виды)

Фрезерные — станки для выполнения фрезерных работ (группа «6»);

долбежные, строгальные и протяжные — металлорежущие станки различных модификаций соответственно для строгания, долбежки и протяжки (группа «7»);

Разрезные — оборудование для выполнения отрезных работ, в том числе пилы (группа «8»);

Разные — примеры таких металлорежущих агрегатов — бесцентрово-обдирочные, пилонасекательные и другие (группа «9»).

Виды и типы станков (Типы)

Много- и одношпиндельные, специализированные (полуавтомат и автомат), копировальные многорезцовые, револьверные, сверлильно-отрезные, карусельные, лобовые и специальные типы токарных станков;

Оборудование для выполнения технологических операций расточки и сверления: много- и одношпиндельные, полуавтоматы, сверлильные станки вертикального, горизонтального и радиального типа, расточные устройства координатного, алмазного и горизонтального типа, разные сверлильные модели;

Различные типы шлифовальных станков (плоско, внутри- и круглошлифовальные), обдирочное и полировальное оборудование, заточные и специализированные агрегаты;

Виды и типы станков (Типы)

Типы металлообрабатывающих станков, предназначенные для обработки элементов зубчатых и резьбовых соединений: зуборезные (в том числе предназначенные для обработки колес конической формы), зубострогальные — для цилиндрических зубчатых колес, зубофрезерные, резьбонарезные, резьбо- и зубошлифовальные, зубоотделочные, проверочные, резьбо-фрезерные, устройства для обработки торцов зубьев и элементов червячных пар;

Металлорежущие станки, относящиеся к фрезерной группе: консольные (вертикальные, горизонтальные и широкоуниверсальные модели) и бесконсольные (вертикальные устройства, продольные, копировальные и гравировальные модели);

Виды и типы станков (Типы)

Строгальное оборудование и модели подобного назначения: продольные станки, на которых установлена одна или две стойки; горизонтальные и вертикальные протяжные устройства;

Разрезное оборудование: оснащенное абразивным кругом или гладким металлическим диском, резцом или пилами различной конструкции (ленточными, дисковыми, ножовочными); правильно-отрезные типы металлообрабатывающих станков;

Виды и типы станков (Классификация)

По весу и габаритным размерам оборудования: крупное, тяжелое и уникальное;

По уровню специализации: станки, предназначенные для обработки заготовок одинаковых размеров — специальные; для деталей с разными, но однотипными размерами — специализированные; универсальные устройства, на которых можно выполнять обработку деталей любых размеров и форм;

По степени точности - Н — станки нормальной точности; П — станки повышенной точности; В — станки высокой точности; А — станки особо высокой точности; С — станки особо точные или мастер-станки, предназначенные для изготовления деталей, определяющие точность станков классов А и В;

Виды и типы станков (Классификация)

Ручные модели, все операции на которых осуществляются в ручном режиме;

Полуавтоматические, в которых часть технологических операций (установка заготовки, запуск устройства, снятие готовой детали) выполняется в ручном режиме (все остальные операции, относящиеся к вспомогательным, проходят в автоматическом режиме);

Автоматические, для работы которых необходимо только задать параметры обработки, все остальные операции они выполняют самостоятельно, в соответствии с заданной программой;

Металлорежущие агрегаты с ЧПУ (всеми процессами на таких станках управляет специальная программа, которая содержит закодированную систему числовых значений);

Виды и типы станков (Классификация)

Металлорежущее оборудование, относящееся к категории гибких автоматизированных модулей.

Виды и типы станков (Классификация)

Виды и типы станков

Виды и типы станков (Маркировка)

Первая цифра — это группа, к которой принадлежит металлорежущий станок, вторая — разновидность устройства, его тип, третья (а в некоторых случаях и четвертая) — основной типоразмер агрегата.

Виды и типы станков (Маркировка)

Виды и типы станков (Маркировка)

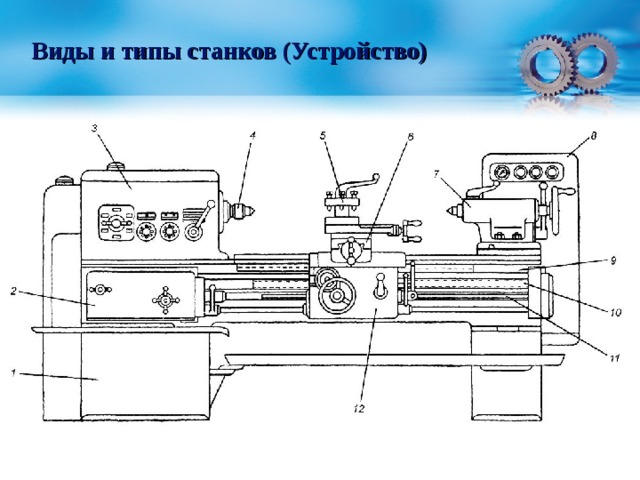

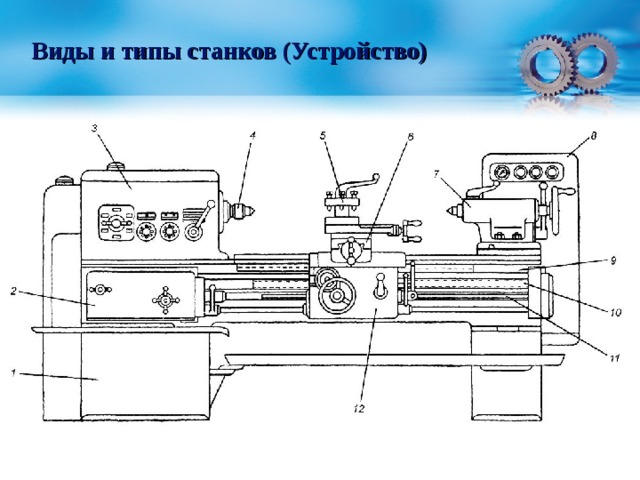

Виды и типы станков (Устройство)

Виды и типы станков (Станина)

Виды и типы станков (Передняя бабка)

Виды и типы станков (Механизм подачи)

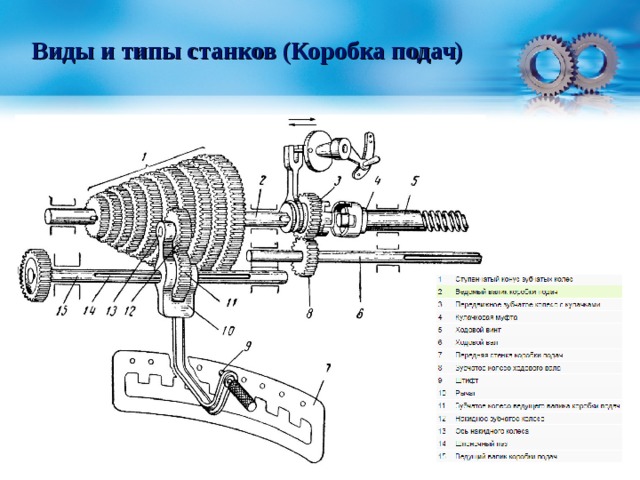

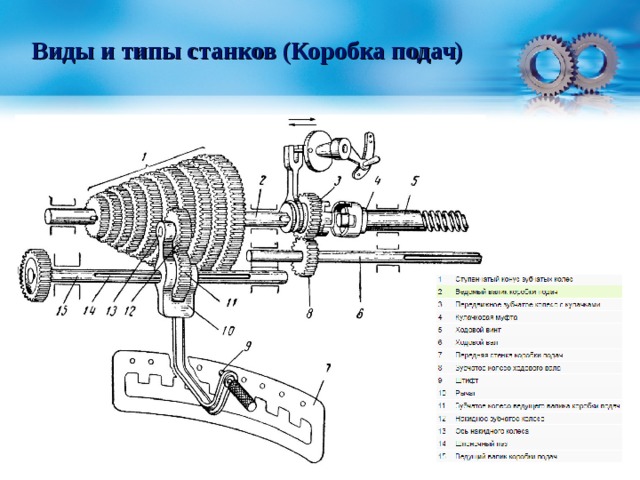

Виды и типы станков (Коробка подач)

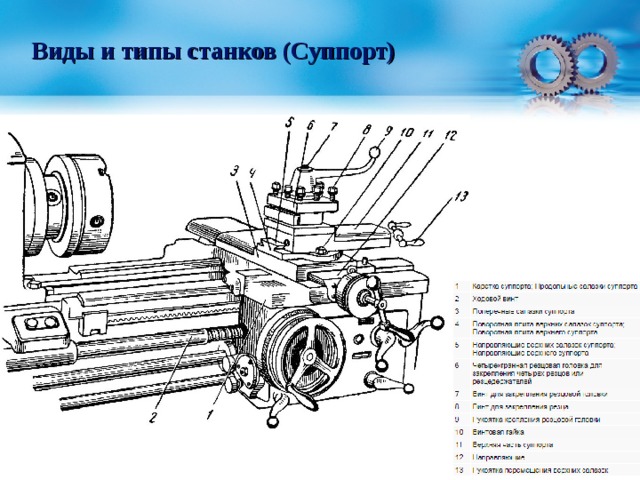

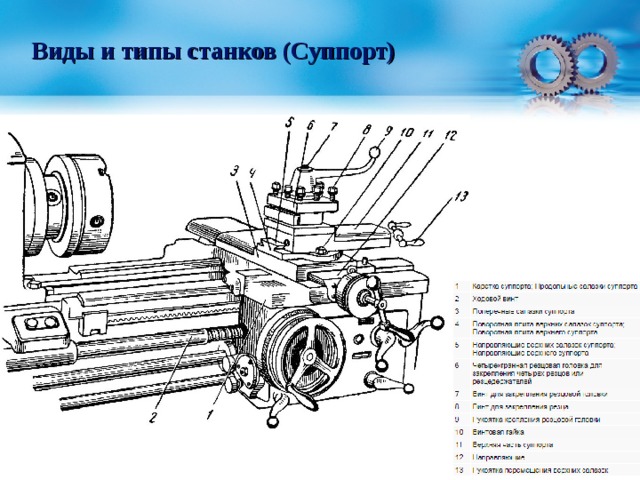

Виды и типы станков (Суппорт)

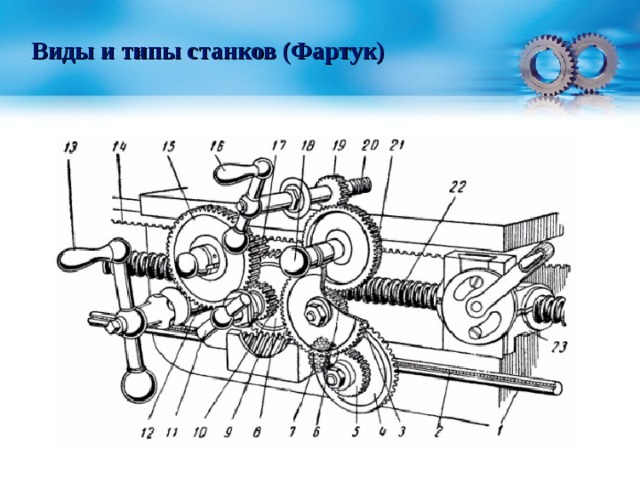

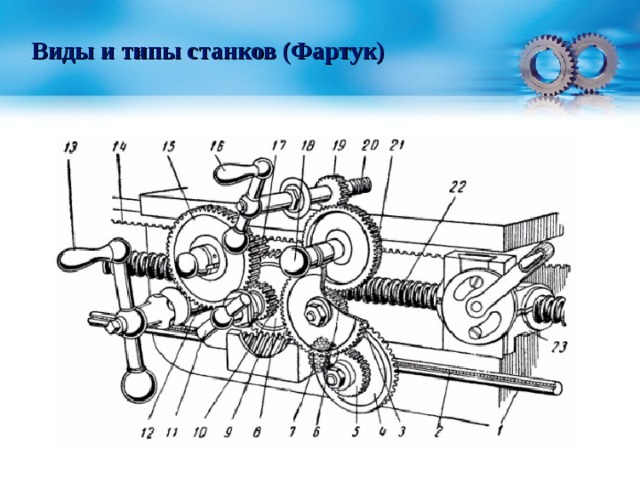

Виды и типы станков (Фартук)

Режущий инструмент (Основные элементы токарного резца)

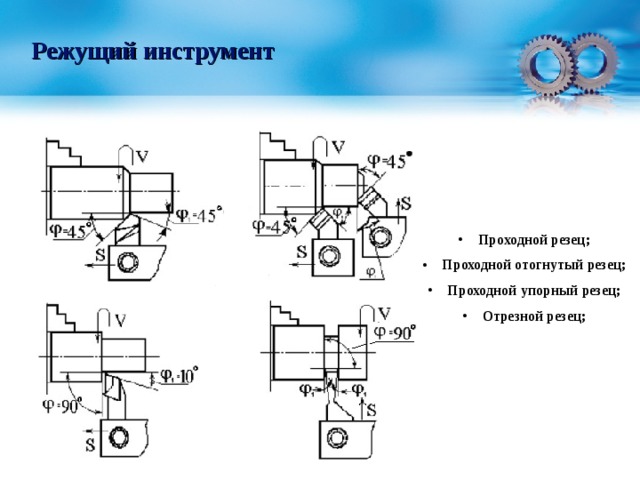

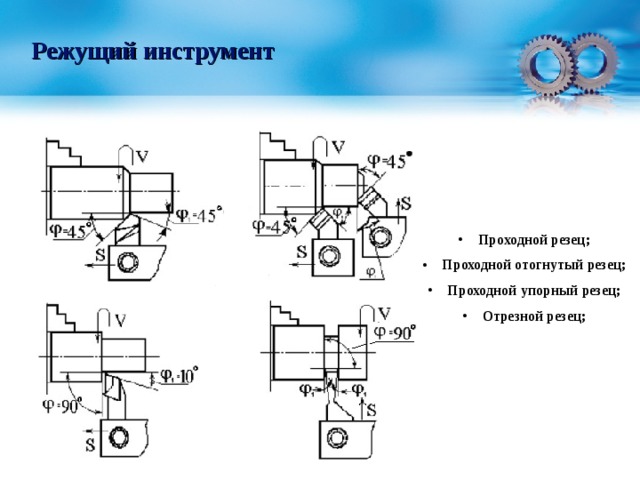

Режущий инструмент

- Проходной резец;

- Проходной отогнутый резец;

- Проходной упорный резец;

- Отрезной резец;

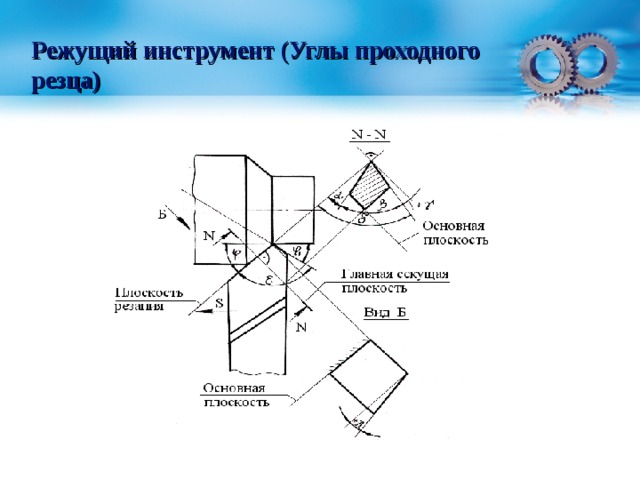

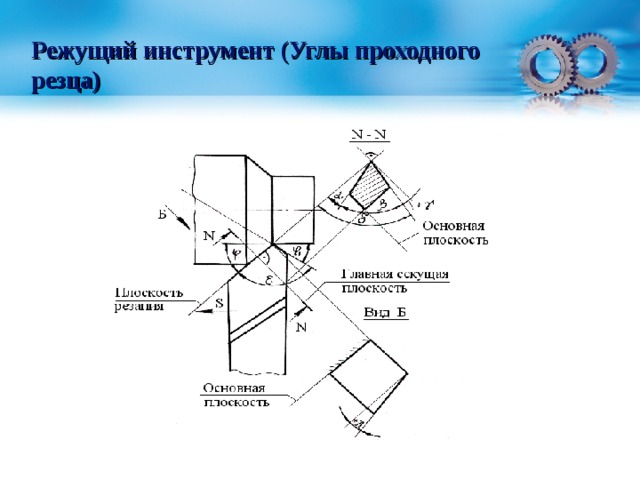

Режущий инструмент (Углы проходного резца)

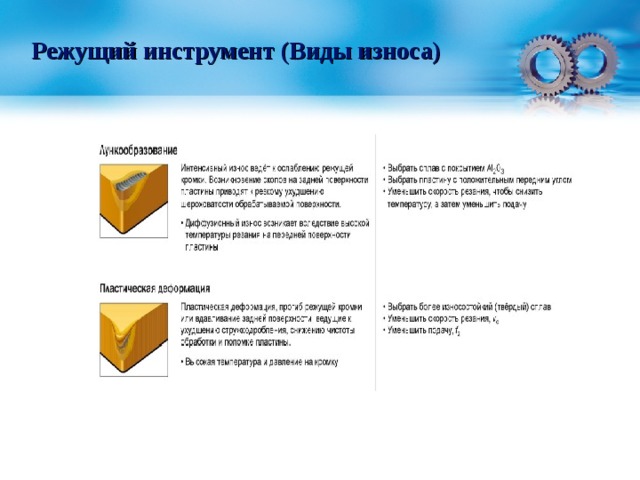

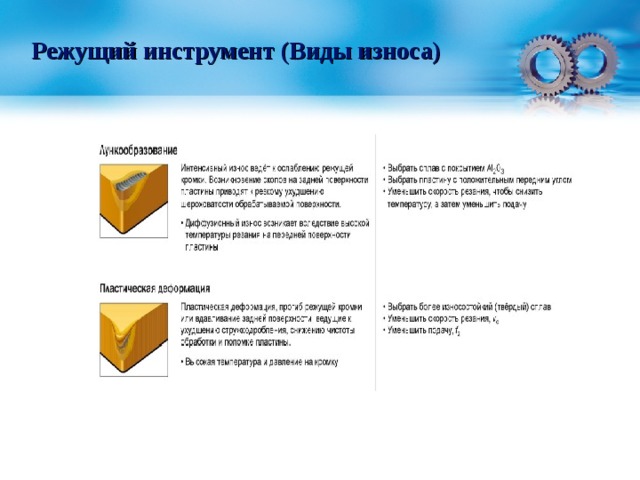

Режущий инструмент (Виды износа)

Режущий инструмент (Виды износа)

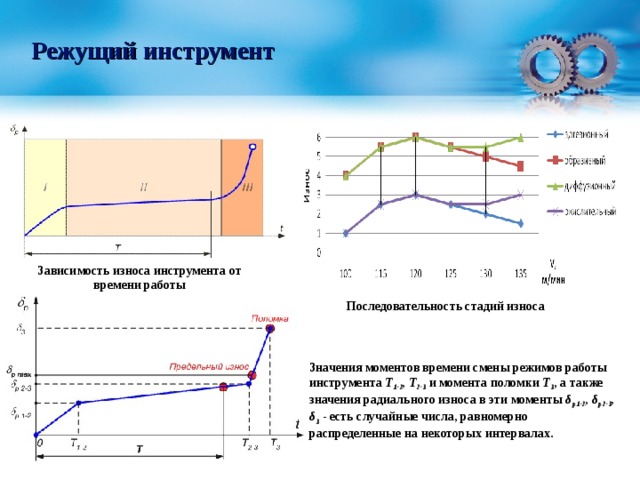

Режущий инструмент

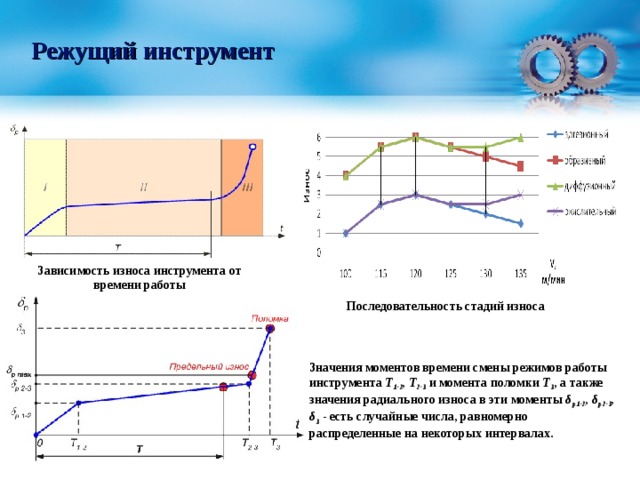

Зависимость износа инструмента от времени работы

Последовательность стадий износа

Значения моментов времени смены режимов работы инструмента T 1-2 , T 2-3 и момента поломки T 3 , а также значения радиального износа в эти моменты δ р1-2 , δ р2-3 , δ 3 - есть случайные числа, равномерно распределенные на некоторых интервалах.

Режущий инструмент

Спиральные сверла, его части и элементы: 1 , 2 – спиральные канавки; 3 , 4 – ленточки;

5 , 6 – режущие кромки; 7 – перемычка; 8 – задняя поверхность

Режущий инструмент

Зенкер, его части и элементы:

1 – сердцевина; 2 – режущая кромка; 3 – передняя поверхность режущей кромки; 4 – задняя поверхность режущей кромки; 5 – ленточка

Режущий инструмент

Развертка, ее части и элементы:

1 – главная режущая кромка;

2 – передняя поверхность;

3 – затылочная поверхность;

4 – задняя поверхность

Режущий инструмент