Зубчатые передачи

Изготовление зубчатых колес

Заготовки зубчатых колес получают ковкой в штампах или свободной ковкой, реже литьем в зависимости от размеров, материала, формы и масштаба выпуска. Зубья эвольвентных колес изготовляют так, чтобы каждое колесо могло входить в зацепление с колесами того же модуля, имеющими любое число зубьев.

Зубья колес получают нарезанием или накатыванием . Возможны также штамповка, протягивание и т. д. В большинстве случаев зубчатые колеса изготовляют нарезанием. Нарезание зубьев выполняют одним из двух методов: копированием или обкаткой .

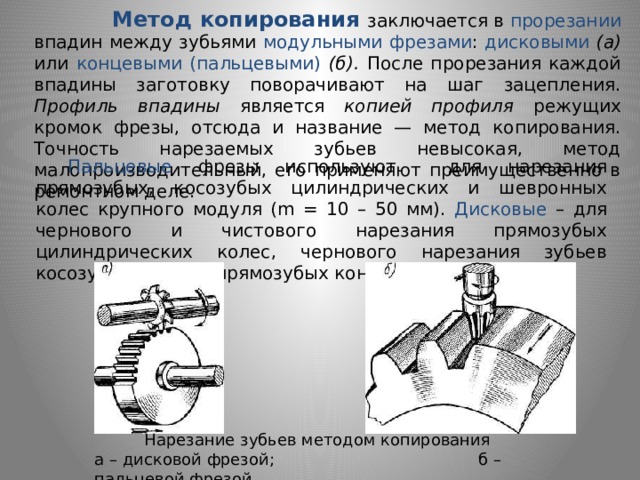

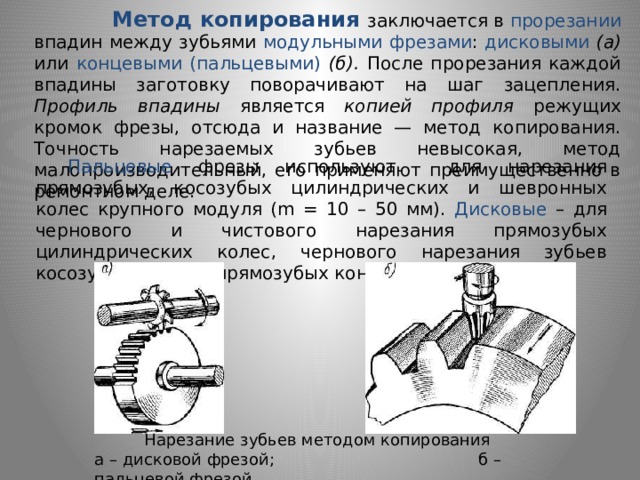

Метод копирования заключается в прорезании впадин между зубьями модульными фрезами : дисковыми (а) или концевыми (пальцевыми) (б). После прорезания каждой впадины заготовку поворачивают на шаг зацепления. Профиль впадины является копией профиля режущих кромок фрезы, отсюда и название — метод копирования. Точность нарезаемых зубьев невысокая, метод малопроизводительный, его применяют преимущественно в ремонтном деле.

Пальцевые фрезы используют для нарезания прямозубых, косозубых цилиндрических и шевронных колес крупного модуля (m = 10 – 50 мм). Дисковые – для чернового и чистового нарезания прямозубых цилиндрических колес, чернового нарезания зубьев косозубых колес и прямозубых конических колес.

Нарезание зубьев методом копирования

а – дисковой фрезой; б – пальцевой фрезой

Обычно фрезой одного модуля нарезают впадины в определенном диапазоне чисел зубьев , в результате чего зубья не всегда будут иметь точный профиль, т.к. с изменением числа зубьев меняется профиль впадины.

Поэтому метод копирования не обеспечивает высокую точность изготовления зубчатых колес из-за ограниченности рядов модульных фрез, искажения фрезы при закалке, неточности ее формы и неточности ее установки на станке и применяется в основном в единичном и мелкосерийном производстве.

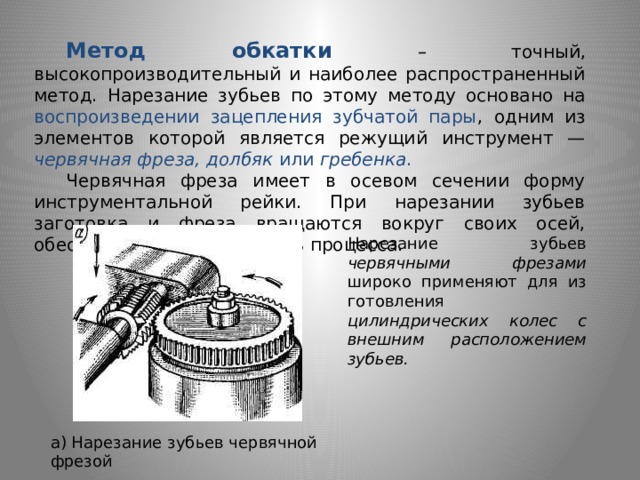

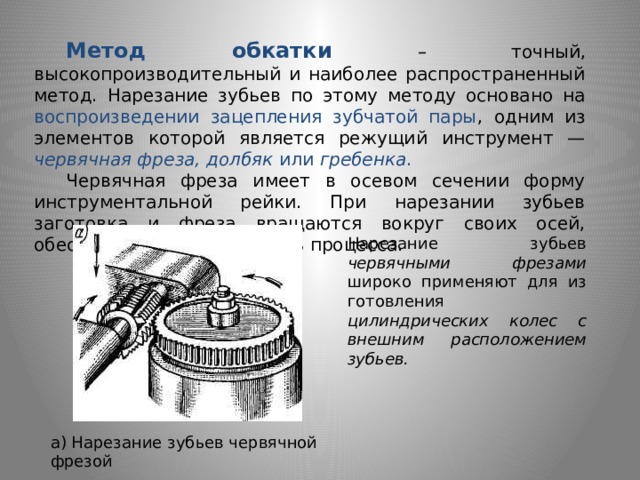

Метод обкатки – точный, высокопроизводительный и наиболее распространенный метод. Нарезание зубьев по этому методу основано на воспроизведении зацепления зубчатой пары , одним из элементов которой является режущий инструмент — червячная фреза, долбяк или гребенка .

Червячная фреза имеет в осевом сечении форму инструментальной рейки. При нарезании зубьев заготовка и фреза вращаются вокруг своих осей, обеспечивая непрерывность процесса.

Нарезание зубьев червячными фрезами широко применяют для изготовления цилиндрических колес с внешним расположением зубьев.

а) Нарезание зубьев червячной фрезой

Для нарезания колес с внутренним расположением зубьев применяют долбяки (б).

Гребенками (в) нарезают прямозубые и косозубые колеса с большим модулем зацепления.

в)

Нарезание зубьев конических колес методом обкатки производят строганием (а), фрезерованием (б) или резцовыми головками (в) .

в )

б )

Достоинством метода обкатки является то, что он позволяет одним и тем же инструментом изготовлять колеса с зубьями различной формы . Обкатка по сравнению со способом копирования обеспечивает большую точность и производительность.

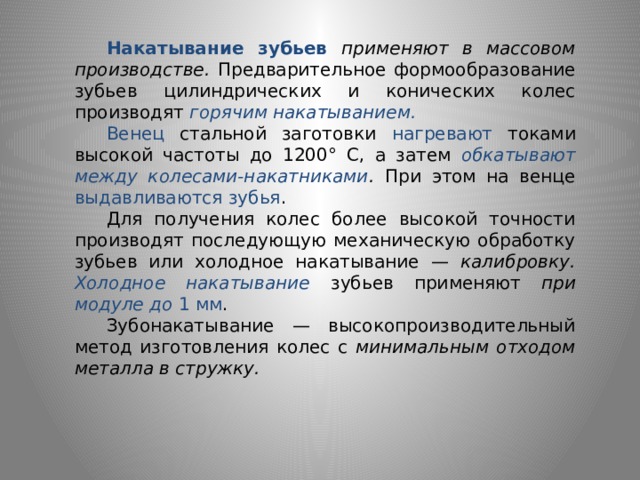

Накатывание зубьев применяют в массовом производстве. Предварительное формообразование зубьев цилиндрических и конических колес производят горячим накатыванием.

Венец стальной заготовки нагревают токами высокой частоты до 1200° С, а затем обкатывают между колесами-накатниками . При этом на венце выдавливаются зубья .

Для получения колес более высокой точности производят последующую механическую обработку зубьев или холодное накатывание — калибровку. Холодное накатывание зубьев применяют при модуле до 1 мм .

Зубонакатывание — высокопроизводительный метод изготовления колес с минимальным отходом металла в стружку.

Отделка зубьев.

Для достижения высокой точности и малой шероховатости поверхности зубьев после нарезания подвергают отделке шевингованием, шлифованием, притиркой или обкаткой.

Шевингование применяют для тонкой обработки незакаленных зубьев. Выполняют инструментом — шевером , имеющим вид зубчатого колеса с узкими канавками на поверхности зубьев. Вращаясь в зацеплении с обрабатываемым колесом, шевер снимает режущими кромками канавок волосообразную стружку с зубьев колеса.

Шлифование применяют для обработки закаленных зубьев. Выполняют шлифовальными кругами способом копирования или обкатки.

Притирку используют для отделки закаленных зубьев колес. Выполняют притиром — чугунным точно изготовленным колесом с использованием притирочных абразивных паст.

Обкатку применяют для сглаживания шероховатостей на рабочих поверхностях зубьев незакаленных колес. В течение 1...2 мин зубчатое колесо обкатывают под нагрузкой с эталонным колесом высокой твердости.

Материалы зубчатых колес

Выбор материала для изготовления зубчатых колес определяется назначением передачи, условиями ее работы, габаритами колес, типом производства (единичное, серийное, массовое), технологическими соображениями . В приборостроении колеса изготавливают из сталей, пластмасс, латуни, алюминиевых сплавов. В машиностроении используют стали, реже чугуны и пластмассы.

Стали .

Основными материалами для изготовления зубчатых колес силовых передач служат термически обрабатываемые стали.

В зависимости от твердости рабочих поверхностей зубьев после термообработки зубчатые колеса можно условно разделить на две группы.

350 НВ (Н 45 HRC) (При твердости Н 350 НВ твердость материала измеряется по шкале HRC) Материалами для колес первой группы служат углеродистые стали марок 40, 45, 50, легированные стали марок 40Х, 45Х, 40XH и др. с термообработкой нормализацией, улучшением У колес первой группы нарезание зубьев производят после окончательной термообработки . При этом получают высокую точность изготовления зубьев без применения дорогих отделочных операций. Стальные зубья с указанной твердостью хорошо прирабатываются, не подвергаются хрупкому разрушению при динамических нагрузках. Такие колеса применяют в слабо- и средненагруженных передачах, а также в передачах с большими размерами колес, термообработка которых затруднена. Изготовление колес из указанной группы сталей оправдано в единичном и мелкосерийном производстве, а также ремонтной практике. В целях выравнивания долговечности и улучшения прирабатываемости следует твердость активных поверхностей зубьев шестерни делать большей, чем у колеса на 20… 50 НВ . " width="640"

350 НВ (Н 45 HRC) (При твердости Н 350 НВ твердость материала измеряется по шкале HRC) Материалами для колес первой группы служат углеродистые стали марок 40, 45, 50, легированные стали марок 40Х, 45Х, 40XH и др. с термообработкой нормализацией, улучшением У колес первой группы нарезание зубьев производят после окончательной термообработки . При этом получают высокую точность изготовления зубьев без применения дорогих отделочных операций. Стальные зубья с указанной твердостью хорошо прирабатываются, не подвергаются хрупкому разрушению при динамических нагрузках. Такие колеса применяют в слабо- и средненагруженных передачах, а также в передачах с большими размерами колес, термообработка которых затруднена. Изготовление колес из указанной группы сталей оправдано в единичном и мелкосерийном производстве, а также ремонтной практике. В целях выравнивания долговечности и улучшения прирабатываемости следует твердость активных поверхностей зубьев шестерни делать большей, чем у колеса на 20… 50 НВ . " width="640"

Первая группа — зубчатые колеса с твердостью поверхностей зубьев

Н ≤ 350 НВ

Вторая группа — колеса с твердостью рабочих поверхностей

Н 350 НВ (Н 45 HRC)

(При твердости Н 350 НВ твердость материала измеряется по шкале HRC)

Материалами для колес первой группы служат углеродистые стали марок 40, 45, 50, легированные стали марок 40Х, 45Х, 40XH и др. с термообработкой нормализацией, улучшением

У колес первой группы нарезание зубьев производят после окончательной термообработки .

При этом получают высокую точность изготовления зубьев без применения дорогих отделочных операций. Стальные зубья с указанной твердостью хорошо прирабатываются, не подвергаются хрупкому разрушению при динамических нагрузках.

Такие колеса применяют в слабо- и средненагруженных передачах, а также в передачах с большими размерами колес, термообработка которых затруднена. Изготовление колес из указанной группы сталей оправдано в единичном и мелкосерийном производстве, а также ремонтной практике. В целях выравнивания долговечности и улучшения прирабатываемости следует твердость активных поверхностей зубьев шестерни делать большей, чем у колеса на 20… 50 НВ .

350 НВ) нарезание зубьев производится до термообработки . Высокая твердость поверхностных слоев материала при сохранении вязкой сердцевины достигается применением поверхностного термического или химико-термического упрочнения : поверхностной закалки, цементации и нитроцементации с закалкой, азотирования . Для исправления коробления зубьев после термообработки используют дорогостоящие отделочные операции (шлифование, притирка, обкатка) на специальном оборудовании, что значительно повышает стоимость колес. В этой связи данную группу сталей целесообразно использовать в условиях крупносерийного и массового производства. Применение зубчатых колес с твердостью 350 НВ значительно повышает усталостную контактную прочность зубьев и, соответственно, нагрузочную способность передачи, что приводит к снижению габаритов передачи, возрастает износостойкость колес и сопротивление заеданию зубьев. Однако зубья с большой твердостью рабочих поверхностей плохо прирабатываются, что требует высокой точности их изготовления. Обеспечивать в этих передачах разность твердостей зубьев шестерни и колеса не требуется . " width="640"

350 НВ) нарезание зубьев производится до термообработки . Высокая твердость поверхностных слоев материала при сохранении вязкой сердцевины достигается применением поверхностного термического или химико-термического упрочнения : поверхностной закалки, цементации и нитроцементации с закалкой, азотирования . Для исправления коробления зубьев после термообработки используют дорогостоящие отделочные операции (шлифование, притирка, обкатка) на специальном оборудовании, что значительно повышает стоимость колес. В этой связи данную группу сталей целесообразно использовать в условиях крупносерийного и массового производства. Применение зубчатых колес с твердостью 350 НВ значительно повышает усталостную контактную прочность зубьев и, соответственно, нагрузочную способность передачи, что приводит к снижению габаритов передачи, возрастает износостойкость колес и сопротивление заеданию зубьев. Однако зубья с большой твердостью рабочих поверхностей плохо прирабатываются, что требует высокой точности их изготовления. Обеспечивать в этих передачах разность твердостей зубьев шестерни и колеса не требуется . " width="640"

У зубчатых колес второй группы (Н 350 НВ) нарезание зубьев производится до термообработки .

Высокая твердость поверхностных слоев материала при сохранении вязкой сердцевины достигается применением поверхностного термического или химико-термического упрочнения : поверхностной закалки, цементации и нитроцементации с закалкой, азотирования .

Для исправления коробления зубьев после термообработки используют дорогостоящие отделочные операции (шлифование, притирка, обкатка) на специальном оборудовании, что значительно повышает стоимость колес.

В этой связи данную группу сталей целесообразно использовать в условиях крупносерийного и массового производства. Применение зубчатых колес с твердостью 350 НВ значительно повышает усталостную контактную прочность зубьев и, соответственно, нагрузочную способность передачи, что приводит к снижению габаритов передачи, возрастает износостойкость колес и сопротивление заеданию зубьев.

Однако зубья с большой твердостью рабочих поверхностей плохо прирабатываются, что требует высокой точности их изготовления. Обеспечивать в этих передачах разность твердостей зубьев шестерни и колеса не требуется .

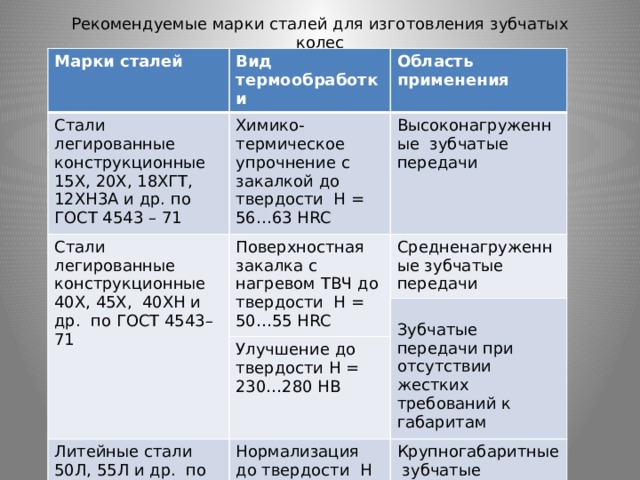

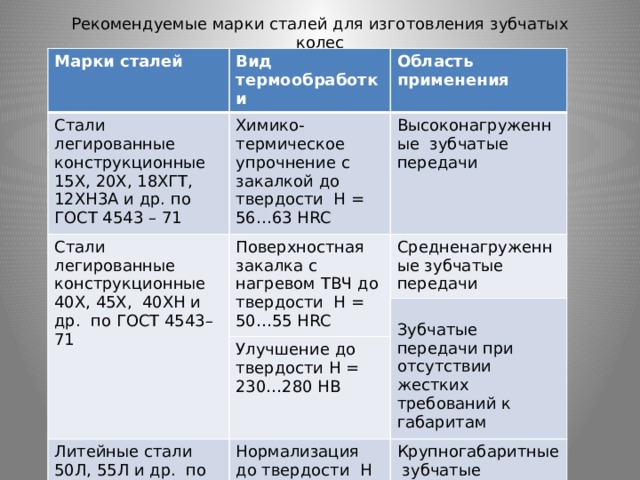

Рекомендуемые марки сталей для изготовления зубчатых колес

Марки сталей

Вид термообработки

Стали легированные конструкционные 15Х, 20Х, 18ХГТ, 12ХН3А и др. по ГОСТ 4543 – 71

Область применения

Химико-термическое упрочнение с закалкой до твердости Н = 56…63 HRC

Стали легированные конструкционные 40Х, 45Х, 40ХН и др. по ГОСТ 4543–71

Высоконагруженные зубчатые передачи

Поверхностная закалка с нагревом ТВЧ до твердости Н = 50…55 HRC

Средненагруженные зубчатые передачи

Улучшение до твердости Н = 230…280 HВ

Литейные стали 50Л, 55Л и др. по ГОСТ 977 – 88

Зубчатые передачи при отсутствии жестких требований к габаритам

Нормализация до твердости Н = 190…220 HВ

Крупногабаритные зубчатые передачи

Выбор марок сталей для зубчатых колес.

Без термической обработки механические характеристики всех сталей близки, поэтому применение легированных сталей без термообработки нерационально.

Прокаливаемость сталей различна: высоколегированных — наибольшая, углеродистых — наименьшая.

Стали с плохой прокаливаемостью при больших сечениях заготовок нельзя термически обработать до высокой твердости.

Поэтому марку стали для зубчатых колес выбирают с учетом размеров их заготовок (поковок).

Окончательно решить вопрос о пригодности заготовки можно после проведения прочностных расчетов и определения геометрических размеров зубчатой передачи .

500 мм). Марки сталей — 35Л...55Л. Литые колеса подвергают нормализации. Чугуны применяют для изготовления крупногабаритных зубчатых колес в тихоходных (v ≤ 1 м/с) открытых передачах . Зубчатые колеса изготавливают из серого чугуна марок СЧ 20 – СЧ 35, а также высокопрочного ВЧ 35 – ВЧ 40. Такие передачи могут работать при недостаточной смазке , они хорошо сопротивляются заеданию , дешевле остальных. Основной недостаток – пониженная прочность на изгиб , поэтому габариты чугунных колес значительно больше, чем стальных. Пластмассы применяют в слабонагруженных передачах , к габаритам которых не предъявляют жестких требований, где требуется снижение шума и вибраций , самосмазываемость или обеспечение химической стойкости . Нагрузочная способность их значительно ниже, чем стальных. Наиболее распространены текстолит, полиамид, фторопласт, капролон, полиформальдегид. В высоконагруженных передачах неработоспособны. " width="640"

500 мм). Марки сталей — 35Л...55Л. Литые колеса подвергают нормализации. Чугуны применяют для изготовления крупногабаритных зубчатых колес в тихоходных (v ≤ 1 м/с) открытых передачах . Зубчатые колеса изготавливают из серого чугуна марок СЧ 20 – СЧ 35, а также высокопрочного ВЧ 35 – ВЧ 40. Такие передачи могут работать при недостаточной смазке , они хорошо сопротивляются заеданию , дешевле остальных. Основной недостаток – пониженная прочность на изгиб , поэтому габариты чугунных колес значительно больше, чем стальных. Пластмассы применяют в слабонагруженных передачах , к габаритам которых не предъявляют жестких требований, где требуется снижение шума и вибраций , самосмазываемость или обеспечение химической стойкости . Нагрузочная способность их значительно ниже, чем стальных. Наиболее распространены текстолит, полиамид, фторопласт, капролон, полиформальдегид. В высоконагруженных передачах неработоспособны. " width="640"

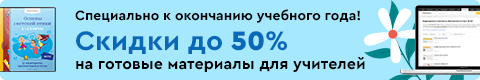

Стальное литье применяют при изготовлении крупных зубчатых колес (d 500 мм). Марки сталей — 35Л...55Л. Литые колеса подвергают нормализации.

Чугуны применяют для изготовления крупногабаритных зубчатых колес в тихоходных (v ≤ 1 м/с) открытых передачах . Зубчатые колеса изготавливают из серого чугуна марок СЧ 20 – СЧ 35, а также высокопрочного ВЧ 35 – ВЧ 40. Такие передачи могут работать при недостаточной смазке , они хорошо сопротивляются заеданию , дешевле остальных. Основной недостаток – пониженная прочность на изгиб , поэтому габариты чугунных колес значительно больше, чем стальных.

Пластмассы применяют в слабонагруженных передачах , к габаритам которых не предъявляют жестких требований, где требуется снижение шума и вибраций , самосмазываемость или обеспечение химической стойкости . Нагрузочная способность их значительно ниже, чем стальных. Наиболее распространены текстолит, полиамид, фторопласт, капролон, полиформальдегид. В высоконагруженных передачах неработоспособны.

350 НВ (Н 45 HRC) (При твердости Н 350 НВ твердость материала измеряется по шкале HRC) Материалами для колес первой группы служат углеродистые стали марок 40, 45, 50, легированные стали марок 40Х, 45Х, 40XH и др. с термообработкой нормализацией, улучшением У колес первой группы нарезание зубьев производят после окончательной термообработки . При этом получают высокую точность изготовления зубьев без применения дорогих отделочных операций. Стальные зубья с указанной твердостью хорошо прирабатываются, не подвергаются хрупкому разрушению при динамических нагрузках. Такие колеса применяют в слабо- и средненагруженных передачах, а также в передачах с большими размерами колес, термообработка которых затруднена. Изготовление колес из указанной группы сталей оправдано в единичном и мелкосерийном производстве, а также ремонтной практике. В целях выравнивания долговечности и улучшения прирабатываемости следует твердость активных поверхностей зубьев шестерни делать большей, чем у колеса на 20… 50 НВ . " width="640"

350 НВ (Н 45 HRC) (При твердости Н 350 НВ твердость материала измеряется по шкале HRC) Материалами для колес первой группы служат углеродистые стали марок 40, 45, 50, легированные стали марок 40Х, 45Х, 40XH и др. с термообработкой нормализацией, улучшением У колес первой группы нарезание зубьев производят после окончательной термообработки . При этом получают высокую точность изготовления зубьев без применения дорогих отделочных операций. Стальные зубья с указанной твердостью хорошо прирабатываются, не подвергаются хрупкому разрушению при динамических нагрузках. Такие колеса применяют в слабо- и средненагруженных передачах, а также в передачах с большими размерами колес, термообработка которых затруднена. Изготовление колес из указанной группы сталей оправдано в единичном и мелкосерийном производстве, а также ремонтной практике. В целях выравнивания долговечности и улучшения прирабатываемости следует твердость активных поверхностей зубьев шестерни делать большей, чем у колеса на 20… 50 НВ . " width="640"

350 НВ) нарезание зубьев производится до термообработки . Высокая твердость поверхностных слоев материала при сохранении вязкой сердцевины достигается применением поверхностного термического или химико-термического упрочнения : поверхностной закалки, цементации и нитроцементации с закалкой, азотирования . Для исправления коробления зубьев после термообработки используют дорогостоящие отделочные операции (шлифование, притирка, обкатка) на специальном оборудовании, что значительно повышает стоимость колес. В этой связи данную группу сталей целесообразно использовать в условиях крупносерийного и массового производства. Применение зубчатых колес с твердостью 350 НВ значительно повышает усталостную контактную прочность зубьев и, соответственно, нагрузочную способность передачи, что приводит к снижению габаритов передачи, возрастает износостойкость колес и сопротивление заеданию зубьев. Однако зубья с большой твердостью рабочих поверхностей плохо прирабатываются, что требует высокой точности их изготовления. Обеспечивать в этих передачах разность твердостей зубьев шестерни и колеса не требуется . " width="640"

350 НВ) нарезание зубьев производится до термообработки . Высокая твердость поверхностных слоев материала при сохранении вязкой сердцевины достигается применением поверхностного термического или химико-термического упрочнения : поверхностной закалки, цементации и нитроцементации с закалкой, азотирования . Для исправления коробления зубьев после термообработки используют дорогостоящие отделочные операции (шлифование, притирка, обкатка) на специальном оборудовании, что значительно повышает стоимость колес. В этой связи данную группу сталей целесообразно использовать в условиях крупносерийного и массового производства. Применение зубчатых колес с твердостью 350 НВ значительно повышает усталостную контактную прочность зубьев и, соответственно, нагрузочную способность передачи, что приводит к снижению габаритов передачи, возрастает износостойкость колес и сопротивление заеданию зубьев. Однако зубья с большой твердостью рабочих поверхностей плохо прирабатываются, что требует высокой точности их изготовления. Обеспечивать в этих передачах разность твердостей зубьев шестерни и колеса не требуется . " width="640"

500 мм). Марки сталей — 35Л...55Л. Литые колеса подвергают нормализации. Чугуны применяют для изготовления крупногабаритных зубчатых колес в тихоходных (v ≤ 1 м/с) открытых передачах . Зубчатые колеса изготавливают из серого чугуна марок СЧ 20 – СЧ 35, а также высокопрочного ВЧ 35 – ВЧ 40. Такие передачи могут работать при недостаточной смазке , они хорошо сопротивляются заеданию , дешевле остальных. Основной недостаток – пониженная прочность на изгиб , поэтому габариты чугунных колес значительно больше, чем стальных. Пластмассы применяют в слабонагруженных передачах , к габаритам которых не предъявляют жестких требований, где требуется снижение шума и вибраций , самосмазываемость или обеспечение химической стойкости . Нагрузочная способность их значительно ниже, чем стальных. Наиболее распространены текстолит, полиамид, фторопласт, капролон, полиформальдегид. В высоконагруженных передачах неработоспособны. " width="640"

500 мм). Марки сталей — 35Л...55Л. Литые колеса подвергают нормализации. Чугуны применяют для изготовления крупногабаритных зубчатых колес в тихоходных (v ≤ 1 м/с) открытых передачах . Зубчатые колеса изготавливают из серого чугуна марок СЧ 20 – СЧ 35, а также высокопрочного ВЧ 35 – ВЧ 40. Такие передачи могут работать при недостаточной смазке , они хорошо сопротивляются заеданию , дешевле остальных. Основной недостаток – пониженная прочность на изгиб , поэтому габариты чугунных колес значительно больше, чем стальных. Пластмассы применяют в слабонагруженных передачах , к габаритам которых не предъявляют жестких требований, где требуется снижение шума и вибраций , самосмазываемость или обеспечение химической стойкости . Нагрузочная способность их значительно ниже, чем стальных. Наиболее распространены текстолит, полиамид, фторопласт, капролон, полиформальдегид. В высоконагруженных передачах неработоспособны. " width="640"