СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Регенерация катионитовых фильтров

Технология восстановления работоспособности катионитового фильтра

Просмотр содержимого документа

«Регенерация катионитовых фильтров»

Натрий-катионитовые фильтры

Рубрика: Котлы

Умягчение воды и котельных установках производится с целью удаления из воды ионов кальция и магния, входящих в состав солей, образующих накипь. Для умягчения воды широко используется принцип натрий катионирования, при котором в специальном веществе-катионите происходят реакции замещения катионов натрия на катионы кальция и магния. Натрий вытесняется в умягчаемую воду, где образует легкорастворимые соединения (соду, щелочи и т. п.), а катионы кальция и магния задерживаются в катионите. В качестве катионитов применяют сульфоуголь, синтетические смолы типа КУ-1, КУ-2-8.

В состав натрий-катионитовых установок для умягчения воды входят фильтры первой и второй ступени, баки запаса воды и раствора соли, насосы, трубопроводы, запорно-регулирующая арматура.

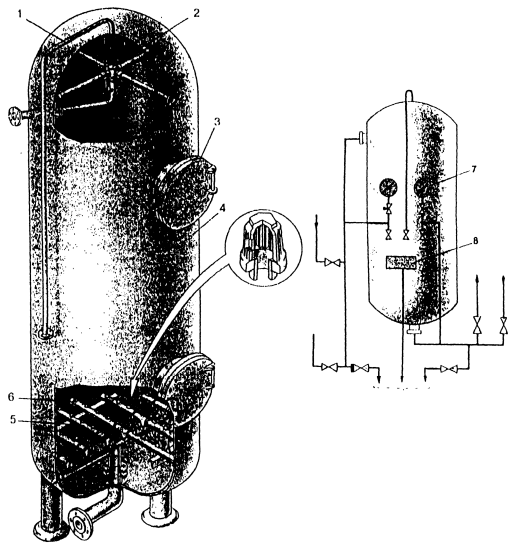

Общий вид и схема обвязки натрий-катионитнова фильтра:

1 — воздушник; 2 — распределительное устройство, 3 — лаз; 4 — корпус; 5 — дренажное устройство; 6 — дренажный колпачок; 7 — манометр; 8 — сборник воды.

Фильтр для натрий-катионирования представляет собой вертикальный цилиндрический сосуд, состоящий из корпуса 4, верхнего распределительного 2 и нижнего дренажного 5 устройств, трубопроводов, запорной арматуры и фильтрующей загрузки.

На нижнее днище установлено дренажное устройство 5 с отверстиями для дренажных колпачков 6. В верхней части корпуса предусмотрен опальный люк, который служит для загрузки катионита и осмотра поверхности фильтрующего слоя. В нижней части корпуса фильтра предусмотрен овальный люк, предназначенный для обслуживания дренажных колпачков. В центре верхнего днища фильтра находится трубопровод, подающий воду на обработку, в центре нижнего днища — трубопровод для вывода из фильтра обработанной воды. Верхнее распределительное устройство предназначено для подвода исходной воды, регенерационного раствора и отвода взрыхляющей воды. Трубопроводы и запорная арматура, расположенные по фронту фильтра, позволяют осуществлять подвод к фильтру и отвод из него всех потоков воды и регенерационного раствора в процессе эксплуатации.

При эксплуатации фильтров необходимо выполнять следующие операции:

Умягчение воды пропуском «сырой» воды через слой катионита сверху вниз;

взрыхление и отмывку от загрязнений катионита потоком водопроводной воды снизу вверх с последующим сбросом ее в канализацию;

регенерацию катионита пропуском сверху вниз раствора поваренной соли;

отмывку катионита водопроводной водой от остатков поваренной соли и хлоридов.

В процессе обслуживания фильтров необходимо брать пробы воды, раствора соли, производить анализы, следить за давлением воды, ее температурой. Для предупреждения потерь катионита вследствие его пептизации (т. е. разложения) под воздействием горячей воды температуру воды перед фильтром ограничивают. При использовании сульфоугля температура воды не должна превышать 40°С, для КУ-2-8 — 80°С.

После того как из катионита будут вытеснены катионы натрия, он истощается и перестает умягчать воду. Для восстановления обменной способности катионита производят его регенерацию с помощью 8-10-процентного раствора поваренной соли NaCl, для приготовления которого служит солерастворитель.

Регенерация катионитовых фильтров

⇐ Предыдущая12345678910Следующая ⇒

Состоит из 3х операций:

1. Взрыхление катионита. Осуществляется обратным током воды и готовит катионит к регенерации. В катионите накапливаются нерастворенные примеси, которые следует удалять. Поверхность катионита уплотняется, а в результате взрыхления увеличивается объем свобоной поверхности. Взрыхляют катионит исходной водой, интенсивность пропуска воды снизу-вверх. Для катионита с мелкими зернами(0,5-1,1 мм) 4 л/см2 для катионита с крупными зернами (0,8-1,2мм) – 5л/см2. Продолжительность взрыхления 20-30мин, определяется в процессе наладки.

2. Собственно регенерация. Осуществляется пропуском сверху-вниз регенерационного раствора со скоростью 3-5м/ч для натрий-катионита, 10м/ч – для Н-катионита. Количество пропускаемого раствора определяется расчетом. Н-катионитовые фильтры регенерируются один-1,5 % раствором чаще серной кислоты, Na-катионитовые фильтры регенерируют раствором натрий-хлор 1,5-8% или от 8 до 12%. При регенерации идет процесс обратного обмена.

(1)

Задержанные катионитом ионы кальция и магния при регенерации натрий-хлор, замещаются ионами натрия, а CaCl2 и MgCl2 – продукты регенерации идут в канализацию. Задержанные катионитом ионы кальция и магния при регенерации его кислотой замещаются на ионы водорода кислоты.

(2)

Сток при регенерации сильно загрязняется солями.

3. Отмывка катионита. Осуществляется исходной водой, пропуском ее сверху-вниз, со скоростью для натрий-катионитовых фильтров 6-10м/ч, расход воды 5-6м3/м3 катионита. Отмывка натрий-катионитового фильтра заканчивается при снижении жесткости фильтрата до 0,1 мгэкв/л, после чего фильтр включают в работу. Н-катионитовые фильтры: отмывают исходной водой со скоростью 10м/ч, расход воды 4-6м3/м3 катионита. Регенерация занимает приблизительно 2 часа, и при разработке установок следует это учитывать при расчете кол-ва фильтров. Если вода после фильтра остаточным напором подается потребителю, а не накапливается в рчв, то на время регенерации должен включаться в работу дополнительный фильтр. Вода, идущая на водород-катионитовые установки д.б. свободна от нерастворенных примесей, мутность менее 8г/м3, поменьше органики и цветность не более 30 градусов. Т.к. органика обвалакивает поверхность частиц вещества и снижает активность катионита, не позволяя восстановить обменную способность регенерацией.

С течением времени умягчающая способность катионитового фильтра уменьшается и его необходимо регенировать. Регенерацию Na-катионитового фильтра производят, пропуская через него раствор хлорида натрия (технической поваренной соли). При регенерации получаются хлористые соли кальция и магния.

Регенерация состоит из трех последовательных операций: взрыхление загрузки током воды снизу вверх; собственно регенерация, т.е. пропуск регенерирующего раствора через катионитовую загрузку; отмывка загрузки от продуктов регенерации током воды сверху вниз.

Умягчаемая вода подается по трубе в загруженный катионитовый напорный фильтр, где она проходит сверху вниз слой катионита и поддерживающий слой гравия, а затем выходит через дренажную систему в отводящий трубопровод. После истощения катионита производят взрыхление фильтрующей загрузки с целью устранения его спрессованности. Для этого в дренажную систему фильтра подают в течение

10...15 мин воду из промывного бака, расположенного на некоторой высоте. Промывная вода проходит фильтр снизу вверх, взрыхляет слой катионита, вымывает из него загрязнения и выходит из фильтра по трубе. После взрыхления производят регенерацию катионита, для чего в фильтр подают в течение 15 мин по трубе раствор соли из солерастворителя. Раствор соли, как и сырая вода, проходит фильтр сверху вниз и выходит по трубе. Затем отмывают фильтр от рассола и продуктов регенерации. С этой целью в него подают по трубе в течение 40...60 мин сырую воду, которая проходит фильтр сверху вниз. Первые порции воды сбрасывают по трубе, а остальную часть подают по трубе в промывной бак, а после наполнения его также сбрасывают по трубе.

Скорость фильтрования в зависимости от жесткости воды составляет 10...25 м/ч. Кратковременно скорость фильтрования может быть увеличена примерно на 10 м/ч.

Целесообразно предусматривать ступенчатую регенерацию сначала 2%-ным раствором поваренной соли в количестве 1,2 м2 раствора на 1 м3 катионита, затем оставшимся количеством соли в виде 7...10%-ного раствора. Скорость фильтрования раствора соли через катионит 3...5 м/ч. Отмывку катионита после регенерации следует производить неумягченной водой со скоростью 8...10 м/ч. Расход воды на отмывку составляет 4...5 м2 на 1 м3 катионита.

Солерастворитель представляет собой стальной цилиндрический резервуар с фильтром из гравия крупностью от 1 до 10 мм. Над гравием загружают соль в количестве, необходимом для одной регенерации. Воду для растворения соли пропускают через солерастворитель под напором сверху вниз. В нижней части солерастворителя имеется дренажная система, а вверху – загрузочный люк.

Периодически фильтрующий слой в солерастворителе промывается водой снизу вверх.

Расход чистой соли составляет в среднем 200 г на 1 г • экв удаленных солей.

Вместо солерастворителя широко применяют "мокрое хранение" поваренной соли в баках в виде насыщенного раствора. Из баков "мокрого" хранения соли насыщенный раствор через дренажную систему самотеком или насосами подают в бак регенерирующего раствора или в мерник, откуда эжектором – в регенерируемый фильтр или непосредственно в трубопровод, где он разбавляется водой. При "мокром" хранении отпадает необходимость в дополнительных перегрузках и транспортировании соли, а также в подаче из фильтров раствора соли оптимальной концентрации.

Ввиду того что щелочность Na-катионированной воды равна карбонатной жесткости исходной умягчаемой воды, Na-катионирование может быть применено только в тех случаях, когда допускаемая щелочность умягченной воды не превышает карбонатную жесткость исходной воды. Na-катионирование применяют при общей жесткости исходной воды не более 10 мг • экв/л, причем жесткость умяг чен ной воды получается не менее 0,1...0,2 мг • экв/л . Глубокое умягчение (до 0,01...0,02 мг • экв/л) на Na-катионирован- ных фильтрах возможно только при двухступенчатом Na-катионировании.

Катиониты, в которых натрий замещен водородом, называют Н-катионитами. При фильтровании через Н-катиониты, т.е. при Н-катионировании, в обменную реакцию с катионитами магния или кальция вступают катиониты водорода. Н-катионитовые фильтры регенерируют путем пропуска через них 1... 1,5%-ного раствора серной кислоты.

Если принять фильтрование воды через Na-катиониты и через Н-катиониты, так называемое Н – Na-катионирование, то можно получить воду с требуемым значением pH и без подщелачивания или подкисления. В этом случае Н-катионитовый фильтр служит генератором кислотности, которая необходима для нейтрализации щелочности Na-катионированной воды.

В зависимости от соотношения между значениями карбонатной и общей жесткости принимают параллельное или последовательное Н – Na-катионирование. В нервом случае часть воды пропускают через Н-катионитовый фильтр, а затем смешивают ее с остальной частью и после удаления диоксида углерода пропускают через Na-катионитовый фильтр. Во втором случае часть воды пропускают через Н-катионитовый фильтр, а затем смешивают ее с остальной частью и после удаления диоксида углерода пропускают через Na-катионитовый фильтр.

ЧТО ТАКОЕ ДЕАЭРАТОР В КОТЕЛЬНОЙ

Деаэраторы применяют во всех современных котельных установках для обеспечения их стабильной и правильной работы. Так как из подающих линий вода поступает недостаточно чистой и загазованной, без этих устройств невозможно добиться правильных режимов и долговечности работы гидравлической и всех остальных систем.

Содержание

Деаэратор — что это и как работает?

Очистка воды в паровой котельной

Системы пониженного давления

Системы повышенного давления

Эксплуатация деаэратора парового котла

Деаэратор — что это и как работает?

деаэратора ни одна котельная установка не сможет работать корректно и долгое время без поломок и повторного запуска. Вода, которая поступает в котел, должна быть очищена от дополнительных примесей. А именно, от:

механических (твердых) примесей, которые могут находиться в воде из-за коррозии питающих котельную труб или недостаточной очистки на подающей линии;

естественных, представляющих собой хлорные соединения, кремниевых кислот и других;

газообразных примесей, представленных кислородом, углекислотами и другими соединениями.

Чтобы обеспечить бесперебойную автономную систему отопления, многие владельцы частных домов используют комбинированные электрические котлы.

Как правильно расчитать потребление энергии котлом читайте тут.

Для удаления всех этих примесей необходим деаэратор, который задерживает их и выводит. Кроме очищающей функции, он несет и термическую. То есть, очищенная подпиточная и питательная воды дополнительно подогреваются в нем перед поступлением в котел. Так как нужно очищать не только воду, которая поступает по основной линии для нагрева, но и ту, что подпитывает котельную установку во время работы.

Деаэрация воды в паровой котельной

для защиты трубопроводов системы котла и всей парогенераторной установки. Если в воде будет присутствовать много примесей, то система начнет очень быстро корродировать и изнашиваться, так как кислород и углекислота относятся к агрессивным газам.

Это может привести к поломкам и утечкам не только воды, но и даже газа при разрыве водяных трубопроводов. Газообразные примеси могут вызывать возникновение воздушных пузырей, которые серьезно нарушают работу всей гидравлической системы. Они значительно влияют на работу форсунок, их регулировку и расход газа при получении пара.

Эти примеси вместе с естественными могут спровоцировать кавитацию насоса, которая приводит к гидравлическим ударам и нарушениям правильного насосного режима. Эти удары приводят к разрывам гидравлической системы и выводу из рабочего режима насосов.

Деаэратор парового котла тарельчатого типа представляет собой бак со специальными тарелками и мембранами, который вертикально установлен на емкости питательной воды. Из подающей линии вода под небольшим давлением поступает в деаэрационный бак, проходит тарелки и мембраны и очищается от всех примесей.

В баке происходит смешивание воды из питающей линии и специально химически обработанной воды, что позволяет избавиться от естественных примесей. Прохождение через тарелки превращает кислород и углекислоту в выпар, который отводится из бака.

В процессе горения твёрдых веществ выделяется газ, который при згорании тоже выделяет тепло. Именно такой принцип работы у пиролизного котла.

О промышленных пиролизных котлах читайте здесь.

Реже на паровых котельных используются распылительные деаэраторы, в которых вода распыляется специальным образом, чтобы газообразные примеси ушли в выпар. Использование химически подготовленной воды для очистки от естественных примесей обязательно в таких устройствах.

Системы пониженного давления

всего применяются установки вертикального и атмосферного типа с дополнительным барботажным баком, через который происходит выпар. А в основном баке происходит смешивание воды с химически подготовленной смесью, ее прохождение через тарелки и отделение газообразных и других примесей.

Вакуумные термические системы применяются для очистки воды для водогрейных котлов. Так как дегазация вакуумом лучше всего подходит для функционирования котельных, обеспечивающих горячее водоснабжение.

Для паровых котлов в зависимости от необходимого режима подачи пара и мощности используются деаэраторы пониженного давления или повышенного. Установки с пониженным давлением от 0,025 до 0,2 МПа устанавливаются на менее мощных котельных, которые обеспечивают ограниченную категорию потребителей, или для обеспечения менее высокого температурного режима, установленного для организации центрального отопления.

Системы повышенного давления

для более мощных котлов, которые должны подавать большее количество пара и под большим давлением, для обеспечения установленного температурного режима централизованного отопления. Для работы системы необходимо давление от 0,6 МПа.

Такие установки, как и деаэраторы пониженного давления, являются термическими, то есть высвобождение газообразных примесей происходит за счет повышения температуры воды и подачи пара.

Во избежание повышения установленного давления в баке устанавливаются гидрозатворы, которые позволяют снизить давление, если изменение режима не повлекло за собой нормализацию в работе.

ерия электрических котлов Protherm разработана для современных систем отопления домов, квартир, коттеджей и других помещений.

Об устройстве парового котла читайте статью здесь.

Правильная эксплуатация деаэратора парового котла

того, чтобы котел работал без перебоев и аварийных ситуаций, нужно правильно эксплуатировать всю установку, включая деаэратор.

Для его корректной работы оператор должен соблюдать правила эксплуатации таких устройств, условия установленного режима, не допускать понижения уровня воды в баке при снижении давления на подающей линии и проводить постоянные осмотры приборов несколько раз за смену.

Нужно следить за качеством химической воды (то есть правильно добавлять реактивы и контролировать периодически их уровень периодически).

Гидрозатворы установки должны иметь легкий ход, чтобы при повышении давления ими можно было быстро воспользоваться. Все приборы КИПиА должны быть поверены и метрологически аттестованы в соответствии с установленными графиками. Показания манометра необходимо постоянно контролировать, а за уровнем воды нужно пристально наблюдать с помощью водоуказательного стекла.

Для того, чтобы деаэратор правильно эксплуатировался, приборы автоматики должны быть исправны. Для проверки их срабатывания и сигнализации должны проводиться периодические осмотры и «ложные» проверки, которые позволят убедиться в работоспособности приборов и автоматов.

Сейчас ни одна котельная не обходится без деаэратора, который выполняет защитные функции для всей системы котельной.

Он предотвращает кавитацию, которая опасна для насосов и гидравлической части.

Деаэраторная установка позволяет полностью избавиться от вредных примесей в поступающей воде, что дает возможность газовым форсункам и всему котлу работать без гидравлических ударов, коррозии трубопроводов и их загрязнения. Чем чище вода, тем меньше понадобится энергии для превращения ее в пар высокой температуры.

Аппаратчик химводоочистки

§ 14. Аппаратчик химводоочистки (1-й разряд)

Характеристика работ. Выполнение вспомогательных работ по обслуживанию отдельных агрегатов химводоочистки и регулирование работы дозировочных устройств под руководством аппаратчика более высокой квалификации, участие в составлении растворов реагентов по заданным рецептам, зарядке дозаторов, гашении извести, приготовлении растворов каустика, фосфата и хлора. Подвозка и подноска химикатов и материалов в пределах рабочего места. Чистка баков и промывка механических фильтров. Смазывание подшипников, механизмов.

Должен знать: основные сведения об устройстве обслуживаемых аппаратов и фильтров; расположение водопаропроводов, кранов и вентилей; состав и свойства основных фильтрующих материалов; основные способы механической и химической очистки воды; назначение пароструйного инжектора; правила очистки и промывки фильтров, емкостей и аппаратуры.

§ 15. Аппаратчик химводоочистки (2-й разряд)

Характеристика работ. Ведение процесса химической очистки воды: хлорирование, обессоливание, обескремнивание, натрий-катионирование, известкование и др. на установке (агрегате) производительностью до 70 куб. м/ч. Обслуживание и регулирование работы водоподготовительных агрегатов и аппаратов конденсатоочистки: подогревателей, отстойников, сатураторов, деаэраторов, катионитовых и механических фильтров. Регенерация реагентов, очистка и промывка аппаратуры. Наблюдение за показателями контрольно-измерительных приборов. Определение жесткости, щелочности и других показателей качества химически очищенной воды. Приготовление реактивов и дозирование щелочи. Осмотр и текущий ремонт обслуживаемого оборудования и аппаратуры. Ведение записей в журнале о работе установок.

Должен знать: принцип работы обслуживаемого оборудования: водоподготовительных установок, фильтров различных систем, насосов, дозаторов, деаэраторов, сатураторов, отстойников и других аппаратов, применяемых в процессе химической очистки воды; основные химические процессы осветления, умягчения, пассивации и подкисления питательной воды, химические реагенты, реактивы, применяемые при химводоочистке; назначение и условия применения контрольно-измерительных приборов; схему расположения паро- и водопроводов, кранов и вентилей; порядок и правила пуска и остановки агрегатов в нормальных и аварийных условиях; способы определения и устранения неисправностей в работе установок; системы смазочную и охлаждения обслуживаемых двигателей и механизмов.

§ 16. Аппаратчик химводоочистки (3-й разряд)

Характеристика работ. Ведение процесса химической очистки воды: хлорирование, обессоливание, обескремнивание, натрий-катионирование, известкование и др. на установке (агрегате) производительностью свыше 70 до 300 куб. м/ч. Ведение процесса глубокого обессоливания воды методом ионообмена на катионитовых и анионитовых фильтрах и на ионитовых адсорбционных колоннах под руководством аппаратчика более высокой квалификации. Регенерация натрий-катионированных фильтров. Ведение процесса очистки воды от солей на одноступенчатых ионообменных фильтрах. Подготовка сырья: дробление, просев ионообменных смол, осветление и подогрев воды, приготовление растворов заданных концентраций. Регулирование подачи воды на последующие технологические стадии производства с пульта управления или вручную.

Регенерация катионитовых, анионитовых установок растворами кислот, солей, щелочей. Регулирование параметров технологического режима, предусмотренных регламентом: температуры, давления, концентрации регенерирующих растворов по показаниям контрольно-измерительных приборов и результатам химических анализов. Проведение химических анализов конденсата, пара, питательной и топливной воды. Пуск и остановка обслуживаемого оборудования. Выявление и устранение неисправностей в работе оборудования и коммуникаций.

Должен знать: устройство обслуживаемого оборудования; технологическую схему ведения процесса очистки воды; устройство контрольно-измерительных приборов; физико-химические свойства растворов солей, кислот, щелочей; требования, предъявляемые к обессоленной воде техническими условиями; методику проведения анализов; правила и нормы докотловой и внутрикотловой очистки воды; порядок пуска и остановки агрегатов в нормальных и аварийных условиях.

§ 17. Аппаратчик химводоочистки (4-й разряд)

Характеристика работ. Ведение процесса химической очистки воды: хлорирование, обессоливание на установке (агрегате) производительностью свыше 300 куб. м/ч. Ведение процесса глубокого обессоливания воды методом ионообмена на катионитовых и анионитовых фильтрах и на ионитовых адсорбционных колоннах. Контроль параметров технологического режима, предусмотренных регламентом: температуры, давления, скорости подачи воды, концентрации регенерирующих растворов по показаниям контрольно-измерительных приборов и результатам химических анализов. Измерение электропроводности обессоленной воды. Расчет потребного количества сырья и выхода продукта. Удаление из воды взвешенных частиц коагуляции, содоизвестковое водоумягчение. Изменение всего режима химводоочистки при изменении качества поступающей воды. Обеспечение исправной работы всей водоподготовительной системы, своевременной очистки и промывки аппаратов и смазывание частей всех механизмов. Подготовка оборудования к ремонту, прием из ремонта. Запись показателей процесса химводоочистки в производственном журнале.

Должен знать: правила регулирования процесса химической очистки воды; кинематические схемы обслуживаемого оборудования; методику проведения анализов и расчетов.

Контрольно-измерительные приборы котельных.

Приборы для измерения температуры.

В автоматизированных системах измерение температуры осуществляется, как правило, на основе контроля физических свойств тел функционально связанных с температурой последних. Приборы для контроля температуры по принципу действия могут быть разделены на следующие группы:

1. термометры расширения для контроля теплового расширения жидкости или твердых тел (ртутные, керосиновые, толуоловые и др.);

2. манометрические термометры для контроля температуры путем измерения давления жидкости, пара или газа, заключенных в замкнутую систему постоянного объема (например ТГП-100);

3. приборы с термометрами сопротивления или термисторами для контроля электрического сопротивления металлических проводников (термометры сопротивления) или полупроводниковых элементов (термисторов, ТСМ, ТСП);

4. термоэлектрические приборы для контроля термоэлектродвижущей силы (ТЭДС) развиваемой термопарой из двух различных проводников (величина ТЭДС зависит от разности температур спая и свободных концов термопары, присоединяемых к измерительной схеме) (ТПП, ТХА, ТХК и др.);

5. пирометры излучения для измерения температуры по яркости, цвету или тепловому излучению накаленного тела (ФЭП-4);

6. радиационные пирометры для измерения температуры по тепловому действию лучеиспусканию накаленного тела (РАПИР).

Вторичные приборы для измерения температуры.

1. Логометры предназначены для измерения температуры в комплекте с термометрами

2. Мосты сопротивления стандартных градуировок 21, 22, 23, 24, 50-М, 100П и др.

3. Милливольтметры предназначены для измерения температуры в комплекте с

4. Потенциометра термопарами стандартных градуировок ТПП, ТХА, ТХК и др.

Приборы для измерения давления и разряжения (в котельных).

По принципу действия приборы для измерения давления и разряжения разделяются на:

— жидкостные — давление (разряжение) уравновешивается высотой столба жидкости (U-образные, ТДЖ, ТНЖ-Н и др.);

— пружинные — давление уравновешивается силой упругой деформации чувствительного элемента (мембраны, трубчатой пружины, сильфона и т.п.) (ТНМП-52, НМП-52, ОБМ-1 и др.).

Преобразователи.

1. Дифференциально-трансформаторные (МЭД, ДМ, ДТГ-50, ДТ-200);

2. Токовые (САПФИР, Метран);

3. Электроконтактные (ЭКМ, ВЭ-16рб, ДМ-2005, ДНТ,ДГМ и др.).

Для измерения разряжение в топке котла чаще всего используют приборы модификации ДИВ (Метран22-ДИВ, Метран100-ДИВ, Метран150-ДИВ, Сапфир22-ДИВ)

Приборы для измерения расхода.

Для измерения расходов жидкостей и газов используют в основном два вида расходомеров — переменного и постоянного перепада. В основу принципа действия расходомеров переменного перепада положено измерение перепада давления на сопротивлении, введенном в поток жидкости или газа. Если измерять давление до сопротивления и непосредственно за ним, то разность давлений (перепад) будет зависеть от скорости потока, а следовательно, и от расхода. Такие сопротивления, установленные в трубопроводах, называются сужающими устройствами. В качестве сужающих устройств в системах контроля расхода широко применяются нормальные диафрагмы. Комплект диафрагм состоит из диска с отверстием, кромка которого с плоскостью диска составляет угол 45 град. Диск помещается между корпусами кольцевых камер. Между фланцами и камерами установлены уплотняющие прокладки. Отборы давления до и после диафрагмы берут из кольцевых камер.

В качестве измерительных приборов и передающих преобразователей в комплекте с преобразователями переменного перепада для измерения расхода применяют дифференциальные манометры (дифманометры) ДП-780, ДП-778-поплавковые; ДСС-712, ДСП-780Н-сильфонные; ДМ-дифференциально-трансформаторные; «САПФИР»-токовые.

Вторичные приборы для измерения уровня: ВМД, КСД-2 для работы с ДМ; А542 для работы с «САПФИРОМ» и другие.

Приборы для измерения уровня. Сигнализаторы уровня.

Предназначены для сигнализации и поддержания в заданных приделах уровня воды и жидких электропроводных сред в ёмкости: ЭРСУ-3, ЭСУ-1М, ЭСУ-2М, ESP-50.

Устройства для дистанционного измерения уровня: УМ-2-32 ОНБТ-21М—сельсинный (комплект устройства состоит из датчика ДСУ-2М и приемника УСП-1М; датчик снабжен металлическим поплавком); УДУ-5М—поплавковый.

Для определения уровня воды в котле часто используют дифманометрический уровнемер, но обвязка при этом не классическая, а на оборот т.е. на плюсовой отбор подается отбор с верней точки котла (импульсная трубка при этом должна быть заполнена водой), на минус с нижней, и задается обратная шкала прибора (на самом приборе или вторичном оборудовании). Данный способ измерения уровня в котле показал свою надежность и стабильность работы. Обязательно использование на одном котле двух таких приборов, один регулятор на втором сигнализация и блокировка.

Приборы для измерения состава вещества.

Автоматический стационарный газоанализатор МН5106 предназначен для измерения и регистрации концентрации кислорода в отходящих газах котельных установок. В последнее время в состав проектов автоматизации котельных включают анализаторы на СО-угарный газ.

Преобразователи типа П-215 предназначены для использования в системах непрерывного контроля и автоматического регулирования величины рН промышленных растворов.

Запально-защитные устройства.

Устройство предназначено для автоматического или дистанционного розжига горелок работающих на жидком или газообразном топливе, а также для защиты котлоагрегата при погасании факела (ЗЗУ, ФЗЧ-2).

Регуляторы прямого действия.

Регулятор температуры используется для автоматического поддержания заданной температуры жидких и газообразных сред. Регуляторы комплектуются прямым либо обратным каналом.

Регуляторы непрямого действия.

Система автоматического регулирования «Контур». Система «Контур» предназначена для применения в схемах автоматического регулирования и управления в котельных. Регулирующие приборы системы типа Р-25 (РС-29) формируют совместно с исполнительными механизмами (МЭОК, МЭО) — «ПИ»-закон регулирования.

Системы автоматизации отопительных котельных.

Комплект средств управления КСУ-7 предназначен для автоматического управления водогрейными одногорелочными котлами мощностью от 0,5 до 3,15 МВт, работающими на газообразном и жидком топливе.

Технические данные:

1. автономный

2. с верхнего уровня иерархии управления (с диспетчерского пункта или общественного управляющего устройства).

В обоих режимах управления комплект обеспечивает выполнение следующих функций:

1. автоматический пуск и останов котла

2. автоматическая стабилизация разряжения (для котлов с тягой), закон регулирования—позиционный

3. позиционные управления мощностью котла путем включения режима «большого» и «малого» горения

4. аварийная защита, обеспечивающая останов котла при возникновении аварийных ситуаций, включение звукового сигнала и запоминание первопричин аварии

5. световая сигнализация о работе комплекта и состоянии параметров котла

6. информационная связь и связь по управлению с верхним уровнем иерархии управления.

ДОКУМЕНТАЦИЯ ДЛЯ КОТЕЛЬНОЙ

Примерный рекомендуемый, перечень НТД в котельной. Информации по ТБ и ОТ.

В каждой котельной, в зависимости от типов котлов должна быть следующая документация:

1. Паспорт котла (экономайзера) и трубопроводов.

2. Ремонтный журнал на каждый котел.

3. Инструкции завода-изготовителя по монтажу и эксплуатации котлов и экономайзеров.

4. Ремонтный журнал вспомогательного оборудования и трубопроводов.

5 Сменный журнал котельной.

6. Журнал по водоподготовке (водно-химическому режиму).

7 Журнал проверки, обслуживания и pемонта автоматических защит и сигнализации.

8. Журнал противоаварийных тренировок с персоналом котельной.

9. Журнал проверки знаний персонала

10. Журнал (формуляр) теплового перемещения элементов котлов и паропроводов.

11. Журнал контрольной проверки манометров.

12. Журнал выдачи нарядов-допусков на производство работ.

13. Циркулярные и информационные письма Госгортехнадзора

14. Предписания органов Госгортехнадзора.

15. График планово-предупредительного ремонта котлов и вспомогательного оборудования

16. График обслуживания сигнализации и автоматических защит,

17 Производственная инструкция для операторов котлов

18. Производственная инструкция для слесарей по обслуживанию трубопроводов.

19 Инструкция по обслуживанию и проверке приборов безопасности и аварийной сигнализации

20. Инструкция по ведению водно-химического режима

21. Инструкция по эксплуатации установки докотловой обработки воды с режимными картами.

22. Инструкция по консервации котлов

23. Инструкция по ремонту труб поверхности нагрева котла

24. Режимная кapтa теплотехнических испытаний котлов

25. Технологическая cxeмa трубопроводов котельной

26. Инструкция для лиц, ответственных за исправное состояние и безопасную эксплуатацию паровых и водогрейных котлов

ДОЛЖНОСТНАЯ ИНСТРУКЦИЯ

аппаратчика химической водоподготовки

1. Общие положения

1.1. Настоящая должностная инструкция определяет функциональные, должностные обязанности, права и ответственность аппаратчика химической водоподготовки подразделения «Измерительные технологии» (далее - Аппаратчик химической водоподготовки) Российский союз промышленников и предпринимателей (далее Учреждение).

1.2. На должность аппаратчика химической водоподготовки назначается лицо, удовлетворяющее следующим требованиям к образованию и обучению:

Профессиональное обучение - программы профессиональной подготовки по профессиям рабочих, программы переподготовки и повышения квалификации по профессиям рабочих;

с опытом практической работы:

Практический опыт работы не менее одного месяца под руководством аттестованного аппаратчика химической водоподготовки;

Особые условия допуска к работе аппаратчика химической водоподготовки :

Допуск к самостоятельной работе осуществляется локальным актом организации при наличии свидетельства о квалификации, подтверждающего компетентность для выполнения соответствующих трудовых функций, после проведения инструктажей, стажировки, проверки знаний и дублирования на рабочем месте;

Требования охраны труда - наличие не ниже III группы по электробезопасности напряжением до 1000 В;

Прохождение обязательных предварительных (при поступлении на работу) и периодических медицинских осмотров (обследований), а также внеочередных медицинских осмотров (обследований) в порядке, установленном законодательством Российской Федерации;

1.3. Аппаратчик химической водоподготовки должен знать:

Алгоритм функционирования оборудования и контрольно-измерительных приборов, предусмотренный технической документацией изготовителя;

Устройство, конструктивные особенности и назначение оборудования и контрольно-измерительных приборов;

Инструкция по охране труда и пожарной безопасности аппаратчика химической водоподготовки;

Производственная инструкция аппаратчика химической водоподготовки;

Методы и способы устранения неисправностей обслуживаемого оборудования и контрольно-измерительных приборов;

Инструкции по техническому обслуживанию оборудования и контрольно-измерительных приборов;

Инструкция по анализу и нормы качества воды;

Методы и способы устранения неисправностей обслуживаемой водоподготовительной установки;

Инструкция по приготовлению растворов;

Устройство и принцип работы аварийной сигнализации;

Назначение, принцип действия, характеристика всей аппаратуры химводоочистки и химконтроля;

Инструкция по техническому обслуживанию водоподготовительной установки;

Порядок отбора проб, периодичность и время отбора проб;

Производственная инструкция аппаратчика химической водоподготовки;

Технологическая схема водоподготовки, а также общее содержание тепловой схемы котельной;

Инструкция по охране труда и пожарной безопасности аппаратчика химической водоподготовки;

Устройство, конструктивные особенности и назначение узлов обслуживаемого оборудования;

Инструкция по продувке котла;

Назначение, свойства применяемых реагентов;

Инструкция по продувке котла;

Назначение, принцип действия, характеристика всей аппаратуры химводоочистки и химконтроля;

Методы и способы устранения неисправностей обслуживаемой водоподготовительной установки;

Производственная инструкция аппаратчика химической водоподготовки;

Инструкция по анализу воды, нормы качества воды;

Технологическая схема водоподготовки, а также общее содержание тепловой схемы котельной;

Инструкция по техническому обслуживанию водоподготовительной установки;

Инструкция по приготовлению растворов;

Инструкция по охране труда и пожарной безопасности аппаратчика химической водоподготовки;

Места отбора проб, периодичность и время отбора проб;

Аварийно-производственная сигнализация;

Производственная инструкция аппаратчика химической водоподготовки;

Устройство, конструктивные особенности и назначение узлов и приборов обслуживаемого оборудования;

Методы и способы устранения неисправностей обслуживаемого оборудования и контрольно-измерительных приборов;

Назначение, свойства применяемых реагентов;

Инструкции по техническому обслуживанию оборудования и контрольно-измерительных приборов;

Алгоритм функционирования обслуживаемого оборудования и контрольно-измерительных приборов, предусмотренный технической документацией изготовителя;

Нормы качества пара и воды;

Инструкция по охране труда и пожарной безопасности аппаратчика химической водоподготовки;

1.4. Аппаратчик химической водоподготовки должен уметь:

Применять методы и способы безопасного производства работ;

Взаимодействовать с работниками;

Документально оформлять результаты своих действий;

Выявлять неисправности в работе оборудования и контрольно-измерительных приборов;

Выявлять неисправности в работе обслуживаемого оборудования;

Оказывать первую помощь пострадавшим при несчастных случаях;

В случае выявления нарушений установленного режима и параметров работы оборудования своевременно сообщать об этом руководству;

Использовать в работе нормативную и техническую документацию;

Документально оформлять результаты своих действий;

Вести записи всех анализов, всех видов операций при обслуживании оборудования, а также обо всех происшедших за время дежурства явлениях, связанных с производством, в оперативном журнале, подсчитывать результаты анализов;

Разбираться в результатах проведенных проб и анализов воды и химических растворов;

Применять средства индивидуальной защиты;

Применять методы безопасного производства работ;

Производить химические анализы технологических вод;

На основании анализа делать выводы о работе оборудования, предупреждать нарушение установленных режимов и параметров в работе;

Документально оформлять результаты своих действий;

Оказывать первую помощь пострадавшим при несчастных случаях;

Применять методы безопасного производства работ при осмотре и проверках;

Применять средства индивидуальной защиты;

Оформлять результаты своих действий;

Производить химические анализы технологических вод;

Документально оформлять результаты своих действий;

Использовать в работе нормативную и техническую документацию;

Выявлять неисправности в работе оборудования и контрольно-измерительных приборов;

Применять методы безопасного производства работ при осмотре и проверках работы оборудования и контрольно-измерительных приборов;

1.5. Аппаратчик химической водоподготовки назначается на должность и освобождается от должности приказом исполнительного вице-президента Учреждения в соответствии с действующим законодательством Российской Федерации.

1.6. Аппаратчик химической водоподготовки подчиняется исполнительному вице-президенту Учреждения и начальнику подразделения «Измерительные технологии»

2. Трудовые функции

2.1. Окончание и завершение работ по водоочистке и водоподготовке.

2.2. Осуществление процессов и процедур водоочистки и водоподготовки, контроль работы оборудования и контрольно-измерительных приборов.

2.3. Подготовка оборудования к работе и пуск в работу.

2.4. Прием и передача рабочей смены.

3. Должностные обязанности

3.1. Внесение записей в журнал о выявленных неполадках при работе оборудования.

3.2. Приведение в порядок рабочего места по окончании работ.

3.3. Выключение оборудования, приборов и аппаратуры, вытяжной вентиляции.

3.4. Уборка инструмента, приспособлений, инвентаря, химических реактивов, огнеопасных и ядовитых веществ, а также средств индивидуальной защиты и спецодежды в предназначенные для хранения места.

3.5. Документальное оформление результатов работы.

3.6. Контроль уровня воды в баках.

3.7. Контроль соблюдения установленных параметров работы оборудования и не допущения отступлений от норм.

3.8. Испытание качества воды для паровых котлов или обеспечение их испытаний, регулировки и принятия необходимых корректирующих мер, в том числе добавки химических реагентов для профилактики коррозии и опасных отложений.

3.9. Проведение химических анализов конденсата, пара и питательной воды.

3.10. Поддержка чистоты на рабочем месте, аппаратуры, измерительных приборов, посуды и инвентаря для приготовления химических растворов.

3.11. Контроль технологического процесса обессоливания воды и регулирование параметров процесса по показаниям средств измерений и результатам химических анализов.

3.12. Соблюдение требований безопасности при приготовлении растворов кислот, щелочей и солей.

3.13. Контроль показателей работы оборудования для обеспечения эффективной работы и необходимого уровня кипящей воды, химических реагентов и топлива.

3.14. Выявление и принятие мер по устранению неисправностей в работе оборудования и коммуникаций.

3.15. Пуск и остановка обслуживаемого оборудования.

3.16. Документальное оформление результатов осмотра.

3.17. Поддержка экономичного и надежного режима химводоочистки, деаэрационного узла и водного режима эксплуатации котлоагрегата.

3.18. Подбор и подготовка необходимых для работы материалов, химикатов и компонентов, посуды для приготовления необходимых растворов, инвентаря и приспособлений.

3.19. Управление процессами приготовления растворов, регенерации и очистки фильтров, отключением трубопроводов, открытием-закрытием вентилей и задвижек и дренажных каналов, контроль этих процессов.

3.20. Применение при работе спецодежды и средств индивидуальной защиты.

3.21. Анализ и запись показаний измерительных приборов, отыскание неисправностей и проведение мелкого ремонта для предотвращения выхода оборудования или системы из строя.

3.22. Подготовка необходимых для работы растворов солей и кислот.

3.23. Отбор проб пара и горячей воды в предназначенную для этого посуду и тару.

3.24. Проверка наличия суточного запаса реагентов и реактивов, необходимых для работы.

3.25. Документальное оформление результатов осмотра.

3.26. Ознакомление с обстановкой и результатами работы предыдущей смены, записями в журнале, получение информации об имеющих место нарушениях водного режима за предыдущую смену.

3.27. Проверка заземления оборудования, исправности аварийного освещения и сигнализации, наличия первичных средств пожаротушения и медицинской аптечки, схем, инструкций, журналов, методических документов для работы, включая инструкции по эксплуатации приборов, проверка чистоты рабочего места.

3.28. Проверка состояния и исправности оборудования химводоподготовки, соблюдения установленного технологического режима работы оборудования и исправности запорной арматуры.

3.29. Проверка складских помещений, порядка хранения ядовитых и агрессивных веществ, наличия на емкостях и склянках с химическими реактивами соответствующих четких надписей, нумераций на арматуре и трубопроводах.

3.30. Проверка наличия и целостности стеклянной посуды, бюреток, пипеток, проверка исправности электроприборов и их заземления, контрольно-измерительных приборов, подключения датчиков кондуктометрического контроля у работающего оборудования, состояния титровальных столов, достаточности реактивов и реагентов, отсутствия протечек агрессивных веществ через арматуру, состояния проходов и проездов, ограждений, вращающих механизмов, площадок, лестниц, закрытия каналов, состояния вентиляции и чистоты рабочего места.

3.31. Документальное оформление результатов выполненных работ.

3.32. Доклад руководству обо всех выявленных в ходе осмотра неисправностях в работе оборудования и нарушениях охраны труда.

3.33. Внесение необходимых записей об окончании работ в сменный (вахтенный) журнал.

3.34. Документальное оформление результатов осмотра.

3.35. Обход по установленному маршруту и осмотр обслуживаемого оборудования, проверка исправности, состояния и безопасности оборудования.

3.36. Подбор и подготовка спецодежды и средств индивидуальной защиты.

3.37. Соблюдение личной гигиены.

3.38. Приведение в порядок рабочего места по завершении работ.

3.39. Подбор и проверка необходимых для выполнения работ инвентаря, плакатов или знаков безопасности, проверка исправности инструмента, приспособлений, средств пожаротушения, пригодности к использованию нейтрализующих растворов.

3.40. Уборка инструмента, реактивов, неиспользованных материалов, принадлежностей, приспособлений и инструмента на свои места.

3.41. Приведение в порядок по окончании работ спецодежды.

3.42. Внесение необходимых записей о неполадках в работе оборудования.

ИЗМЕНИТЬ ТРУДОВЫЕ ФУНКЦИИ

4. Права

Аппаратчик химической водоподготовки имеет право:

4.1. Запрашивать и получать необходимую информацию, а так же материалы и документы, относящиеся к вопросам деятельности аппаратчика химической водоподготовки .

4.2. Повышать квалификацию, проходить переподготовку (переквалификацию).

4.3. Вступать во взаимоотношения с подразделениями сторонних учреждений и организаций для решения вопросов, входящих в компетенцию аппаратчика химической водоподготовки .

4.4. Принимать участие в обсуждении вопросов, входящих в его функциональные обязанности.

4.5. Вносить предложения и замечания по вопросам улучшения деятельности на порученном участке работы.

4.6. Обращаться в соответствующие органы местного самоуправления или в суд для разрешения споров, возникающих при исполнении функциональных обязанностей.

4.7. Пользоваться информационными материалами и нормативно-правовыми документами, необходимыми для исполнения своих должностных обязанностей.

4.8. Проходить в установленном порядке аттестацию.

5. Ответственность

Аппаратчик химической водоподготовки несет ответственность за:

5.1. Неисполнение (ненадлежащее исполнение) своих функциональных обязанностей.

5.2. Невыполнение распоряжений и поручений исполнительного вице-президента Учреждения.

5.3. Недостоверную информацию о состоянии выполнения порученных заданий и поручений, нарушении сроков их исполнения.

5.4. Нарушение правил внутреннего трудового распорядка, правила противопожарной безопасности и техники безопасности, установленных в Учреждении.

5.5. Причинение материального ущерба в пределах, установленных действующим законодательством Российской Федерации.

5.6. Разглашение сведений, ставших известными в связи с исполнением должностных обязанностей.

За вышеперечисленные нарушения аппаратчик химической водоподготовки может быть привлечен в соответствии с действующим законодательством в зависимости от тяжести проступка к дисциплинарной, материальной, административной, гражданской и уголовной ответственности.

Настоящая должностная инструкция разработана в соответствии с положениями (требованиями) Трудового кодекса Российской Федерации от 30.12.2001 г. № 197 ФЗ (ТК РФ) (с изменениями и дополнениями), профессионального стандарта «Работник по химической водоподготовке котлов» утвержденного приказом Министерства труда и социальной защиты Российской Федерации от 24 декабря 2015 г. № 1130н и иных нормативно–правовых актов, регулирующих трудовые отношения.

Документация на рабочем месте аппаратчика.

+1. Инструкции по ведению водно-химического режима (ВХР) паровых и водогрейных котлов с режимными картами

2. Инструкции по эксплуатации водоподготовительной установки (ВПУ) докотловой обработки воды с режимными картами

3. Журнал или ведомость по водоподготовке (водно-химическому режиму)

4. Должностная инструкция для лаборанта-аппаратчика ХВО

5. Схема водоподготовки (на видном месте с нумерацией арматуры)

6. График выхода на дежурство

7. График периодической продувки котлов

8. Инструкция по охране труда и противопожарным мероприятиям

Порядок ведения журнала по водоподготовке.

Журнал ведется дежурным лаборантом-аппаратчиком ХВО.

Заполнение журнала карандашом не допускается

Исправления записей в журнале должны подтверждаться лицом их производившим.

Страницы журнала нумеруют, прошнуровывают, журнал пломбируют или скрепляют печатью.

Записи в журнале должны ежедневно в рабочие дни проверяться инженером-химиком или лицом, ответственным за исправное состояние и безопасную эксплуатацию котлов, с росписью в сменном журнале.

Должностная инструкция

составляется начальником службы или котельной и утверждается главным инженером предприятия.

В инструкции:

а) в общей части указан порядок допуска персонала к обслуживанию водоподготовки и ведению водно-химического режима котлов (лица не моложе 18 лет, прошедшие медицинское освидетельствование, обученные, аттестованные и имеющие удостоверение на право обслуживания оборудования ХВО, прошедшие инструктаж по охране труда, стажировку в течение 10 рабочих смен, сдавшие экзамены комиссии предприятия (прошедшие дублирование) и допущенные приказом по предприятию к самостоятельному обслуживанию оборудования ХВО и ведению водно-химического режима котлов);

+б) права и обязанности лаборанта-аппаратчика;

в) порядок приема и сдачи смены;

г) порядок несения дежурства

д) пределы ответственности лаборанта-аппаратчика

ЖУРНАЛ

ПО ВОДОПОДГОТОВКЕ

В КОТЕЛЬНОЙ

___________________________________________________________________________

(наименование предприятия)

___________________________________________________________________________

Начат _______________________ 20__ г.

Окончен _____________________ 20__ г.

ОБРАЗЕЦ ЗАПОЛНЕНИЯ

| Дата и время приема и сдачи смен | Номера фильтров, находящихся в работе | Номера котлов, находящихся в работе | Периодическая продувка паровых котлов всех нижних точек | Время отбора проб на анализ | Непрерывная продувка | Питательная вода паровых котлов | Котловая вода паровых котлов | Подпиточная вода водогрейных котлов | Регенерация натрий-катионитовых фильтров | Конденсат | Подпись лаборанта-аппаратчика | Примечание | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Общая жесткость | Содержание растворенного кислорода | Содержание свободной углекислоты | Содержание масла | Щелочность | Солесодержание | Общая жесткость | Карбонатная жесткость | Содержание растворенного кислорода | Содержание взвешенных веществ | Содержание свободной углекислоты | Показатель рН | Номера фильтров | Взрыхление | Подача раствора соли | Отмывка | Жесткость умягчённой воды | Общая жесткость | Щелочность | Общая жесткость | Смену сдал | Смену принял |

| ||||||||||||||||||||||||||||||||||||||||||||||

| начало продувки | конец продувки | Общая | Относительная | По фенолфталеину | По метилоранжу |

|

|

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| часы мин. | часы мин. | часы мин. | открыта (закрыта) | мкг-экв. кг | мкг кг | мг кг | мг кг | мкг-экв. кг | % | мкг кг | мкг-экв. кг | мкг-экв. кг | мкг кг | мг кг | мг кг | - | - | минут | минут | минут | мкг-экв. кг | мкг-экв. кг | мкг-экв. кг | мкг-экв. кг | мкг-экв. кг |

|

|

| ||||||||||||||||||||||||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 31 | 32 | |||||||||||||||||||||||||||||||||||||

| 12.09.99 | 2 - 3 | 1 | 08-20 | 08-23 | 08-00 | откр. | 20 | 80 | нет | нет | 12 | 20 |

|

|

|

|

|

|

| 1 | 15 | 20 | 40 | 20 | 10 | 100 | 50 | 25 | Иванова | Петрова | В данной графе при каждой остановке котла для очистки внутренних поверхностей его элементов должны быть записаны вид и толщина накипи и шлама, наличие коррозии, а также признаки неплотностей (парение, наружные наросты солей) в заклепочных и вальцовочных соединениях. В этой же графе указывать результаты проверки агрессивности котловой воды в случаях, предусмотренных Инструкцией. | |||||||||||||||||||||||||||||||||||||

| 08-00 |

|

|

|

| 10-00 | откр. | 20 | 80 | нет | нет | 10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||||||||||||||||||||||||||||||

| 16-00 |

|

|

|

| 12-00 | ОСТАНОВЛЕН |

|

|

|

|

|

|

|

|

|

| 1 | 15 | 20 | 40 | 20 | 10 | 100 | 50 | 25 | |||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 14-00 16-00 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| Фильтр подготовлен к работе |

| |||||||||||||||||||||||||||||||||||||||||||||||

|

|

| 3 | 08-30 | 08-33 | 08-00 10-00 12-00 14-00 16-00 | откр. откр. откр. | 20 20 20 | 80 80 80 | нет нет нет | нет нет нет | 10 10 10 | 20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||||||||||||||||||||||||||||

|

|

| 2 | 11-15 | 11-18 | 10-00 12-00 14-00 | закр. закр. закр. | 20 20 20 | 80 80 80 | нет нет нет | нет нет нет | 16 20 20 | - - - |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

| 16-00 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||||||||||||||||||||||||||||||

| Дата и время приема и сдачи смен | Номера фильтров, находящихся в работе | Номера котлов, находящихся в работе | Периодическая продувка паровых котлов всех нижних точек | Время отбора проб на анализ | Непрерывная продувка | Питательная вода паровых котлов | Котловая вода паровых котлов | Подпиточная вода водогрейных котлов | Регенерация натрий-катионитовых фильтров | Конденсат | Подпись лаборанта-аппаратчика | Примечание | ||||||||||||||||||||||||||||

| Общая жесткость | Содержание растворенного кислорода | Содержание свободной углекислоты | Содержание масла | Щелочность | Солесодержание | Общая жесткость | Карбонатная жесткость | Содержание растворенного кислорода | Содержание взвешенных веществ | Содержание свободной углекислоты | Показатель рН | Номера фильтров | Взрыхление | Подача раствора соли | Отмывка | Жесткость умягчённой воды | Общая жесткость | Щелочность | Общая жесткость | Смену сдал | Смену принял | |||||||||||||||||||

| начало продувки | конец продувки | Общая | Относительная | По фенолфталеину | По метилоранжу |

| ||||||||||||||||||||||||||||||||||

| часы мин. | часы мин. | часы мин. | открыта (закрыта) | мкг-экв. кг | мкг кг | мг кг | мг кг | мкг-экв. кг | % | мкг кг | мкг-экв. кг | мкг-экв. кг | мкг кг | мг кг | мг кг | - | - | минут | минут | минут | мкг-экв. кг | мкг-экв. кг | мкг-экв. кг | мкг-экв. кг | мкг-экв. кг |

| ||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 31 | 32 | |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

Пронумеровано, прошнуровано:

_____________________________________ листов.

Ответственный за безопасную эксплуатацию

_______________________________ __________________________________

(подпись) (Ф. И.О.)