ПЛАН УРОКА.

Тема урока: Технологические способы уменьшения деформаций и напряжений.

Цели урока:

образовательная: изучение технологических способов уменьшения деформаций и напряжений.

развивающая: создание на уроке условий для самоопределения учащихся, выдвижения ими гипотезы, планирования чего-то, оценки результатов и формулирования выводов.

воспитательная: воспитание ответственного отношения к профессиональному образованию.

Оснащение урока: учебник, ноутбук, проектор (содержит презентацию).

Тип урока: комбинированный.

ХОД УРОКА

Проверка присутствующих на уроке и их готовность к уроку…………..1мин.

Отметка отсутствующих и наличие учебных принадлежностей.

Объяснение и запись темы и целей урока…………………………………..2мин.

Актуализация опорных знаний………………………………………………5мин.

Назовите конструктивные способы снижения деформаций:

1……………

2…………...

3…………...

4…………..

5…………..

Мотивация учебной деятельности…………………………………………..3мин.

В отличие от конструктивных способов уменьшения деформаций и напряжений, определяющихся проектировщиками сварной конструкции, технологические выбирает непосредственно сварщик в процессе работы. Поэтому следует ответственно подходить к планированию своих действий как до, во время , так и после выполнения задания.

Изучение нового материала…………………………………………………26мин.

Конспектирование и объяснение нового материала.

Закрепление полученных знаний……………………………………………5мин.

В чём заключается:

Рациональная технология сборки и сварки.

Жесткое закрепление собранного под сварку узла, изделия.

Обратный выгиб собранного изделия.

Применение силовой обработки металла сварного изделия в процессе его сварки.

Исправление деформированных сварных изделий и снятие сварочных

напряжений.

Подведение итогов урока……………………………………………………...2мин.

Оценивание наиболее активных студентов.

Домашнее задание……………………………………………………………...1мин.

Проработать изученный материал по конспекту и других, рекомендованных источников информации.

Технологические способы уменьшения деформаций и напряжений.

Рациональная технология сборки и сварки, которая включает правильный выбор вида и режима сварки, а также правильную последовательность наложения швов. Например, при ручной сварке деформация получается вдвое больше, чем при автоматической. Соединения без скоса кромок дают меньшие деформации, чем соединения с разделкой кромок. Соединения с двусторонним скосом кромок образуют меньшие деформации, чем соединения с односторонним скосом.

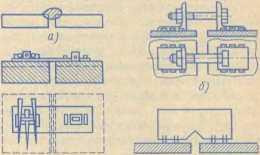

Величины деформаций и напряжений зависят от способа сборки деталей под сварку. Детали собирают с жестким креплением по кромкам соединения, не допускающим какого-либо смещения одной детали относительно другой (сборка на жестких прихватках — рис. 1,а; жестких сборочных приспособлениях, например на рис. 1,б) и с эластичным креплением, креплением на известном расстоянии от кромок соединения, допускающим смещения деталей в процессе выполнения шва (сварочные прихватки-гребенки, например на рис. 1,в; подвижные сборочные приспособления, например универсальное приспособление на рис. 1, г).

Рис 1. Сборка листов под сварку.

Жесткое крепление сборочных деталей применяется для тонких деталей толщиной до 8 мм, эластичное (податливое) крепление - для деталей толщиной более 8 мм.

Н а величину конечных деформаций и напряжений влияет последовательность наложения швов. Например, наименьший изгиб по длине узла (рис. 2) будет при такой последовательности выполнения швов: сначала выполняется поперечный шов 3, затем продольный 1 и после него поперечный вертикальный 2.

а величину конечных деформаций и напряжений влияет последовательность наложения швов. Например, наименьший изгиб по длине узла (рис. 2) будет при такой последовательности выполнения швов: сначала выполняется поперечный шов 3, затем продольный 1 и после него поперечный вертикальный 2.

Рис. 2. Последовательность выполнения швов для наименьшего изгиба по длине узла.

Для уменьшения сварочных деформаций и напряжений изделий, особенно из малопластичных металлов, например чугуна или закаливающихся сталей, можно применять предварительный подогрев от места соединения кромок деталей на расстоянии 40 — 50 мм. Температура предварительного подогрева устанавливается в зависимости от химического состава металла, его толщины и жесткости конструкции, например (°С): для стали — 400-600, для чугуна — 500 — 800, для алюминиевых сплавов — 200 —270, для бронзы — 300 — 400.

При сварке особо ответственных изделий из низкоуглеродистых сталей толщиной более 40 мм устанавливают температуру подогрева 100 —200 °С, при сварке низколегированных сталей толщиной более 30 мм — 150 —200 °С.

Предварительный подогрев выполняют газовыми горелками, электрическими или индукционными нагревателями.

Деформации и напряжения от сварки уменьшаются на большую величину, если пользоваться вместо предварительного сопутствующим подогревом. Эти подогревы благоприятно влияют на снижение сварочных напряжений и деформаций.

П рименение многослойного шва вместо однослойного способствует выравниванию нагрева металла шва по его толщине и длине, что уменьшает сварочные напряжения и деформации в изделии.

рименение многослойного шва вместо однослойного способствует выравниванию нагрева металла шва по его толщине и длине, что уменьшает сварочные напряжения и деформации в изделии.

Обратноступенчатый способ сварки (рис. 3) обеспечивает более равномерное нагревание металла шва по всей соответствующей его длине и этим способом можно снижать сварочные деформации и напряжения.

Длина ступени при обратноступенчатой сварке зависит от толщины металла, формы и жесткости свариваемого изделия. Она выбирается в широких пределах (100 — 400 мм). Чем тоньше свариваемый металл, тем меньше длина ступени. Часто длину свариваемой ступени рассчитывают по длине шва, получающейся от одного или двух электродов. Принудительное охлаждение металла в процессе сварки уменьшает зону нагрева созданием быстрого и интенсивного отвода теплоты и все это способствует снижению остаточных сварочных деформаций, однако сварочные напряжения в металле сварного соединения могут возрастать. Отвод теплоты осуществляют, погружая изделие в воду и оставляя на воздухе только участок сварки. Этот способ пригоден для незакаливающихся низкоуглеродистых сталей. В других случаях можно применять массивные подкладки под швом из меди или медных сплавов, обладающих высокой теплопроводностью. Эти подкладки можно дополнительно охлаждать циркулирующей внутри водой. Медные подкладки дают хорошие результаты при сварке, например нержавеющих сталей небольшой толщины.

Жесткое закрепление собранного под сварку узла, изделия.

Собранное изделие (узел) полностью сваривается, если закреплено на фундаменте, плите или приспособлении, которые имеют жесткость, в несколько раз большую по сравнению с жесткостью собранного узла, изделия. После сварки и полного охлаждения изделия зажимы удаляются. После освобождения от жесткого закрепления остаточная деформация изделия будет меньше, чем при сварке в свободном состоянии.

Жестким закреплением можно снизить сварочные деформации на 10 — 30% в зависимости от ряда условий. Этот способ дает наибольший эффект при сварке балок малой высоты и наименьший — при сварке высоких балок (1 м и более).

Закреплением плоских листов снижают угловые деформации. Листы можно прижимать вблизи шва или на некотором расстоянии от него в зависимости от жесткости листа.

Полностью устранить деформации закреплением невозможно, так как при освобождении от зажима сварное изделие продолжает деформироваться за счет силы, сконцентрированной на участке металла, испытывающего упругопластическую деформацию в сварном изделии.

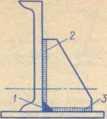

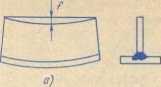

3. Обратный выгиб собранного изделия. Способ применяется, прежде всего, при изготовлении сварных балок. Детали балки предварительно изгибают в обратную сторону (рис. 4) по сравнению с изгибом, вызываемым выполнением сварных швов.

Рис. 4. Обратный выгиб элементов тавра: а — сборка тавра с обратным выгибом, б — форма тавра после сварки.

Рис. 4. Обратный выгиб элементов тавра: а — сборка тавра с обратным выгибом, б — форма тавра после сварки.

Величина обратного выгиба устанавливается опытным или расчетным путем. Обратный изгиб перед сваркой выполняют с приложением усилия в пределах упругого, упругопластического и пластического состояния. Сварка изделия с упругим выгибом производится в особых силовых приспособлениях.

Изделие с пластическим изгибом сваривается в свободном состоянии. Однако для получения пластического изгиба требуется мощное оборудование, поэтому такой способ редко применяется в сварочном производстве.

Пользуясь обратным выгибом, можно полностью (на все 100%) устранить конечный изгиб от сварки в изделии. Но устранить укорочение (в основном оно бывает в сварных изделиях, удлинение — редко, лишь в небольших изделиях), возникающее от выполнения сварных швов без использования соответствующих способов борьбы с ним, невозможно.

4. Применение силовой обработки металла сварного изделия в процессе его сварки. Виды применяемых сил: 1) внешняя статическая или пульсирующая сила, приложенная к собранному под сварку изделию; 2) местная проковка (ковка) и обкатывание металла шва, околошовного металла.

Широко применяется ковка в ремонтных сварочных работах. Она улучшает структуру металла, уплотняет его и этим увеличивает коррозионную стойкость и повышает механические свойства сварного соединения. Металлы, имеющие малую пластичность при высоких температурах, должны коваться в холодном состоянии. Ковка закаливающихся сталей не рекомендуется из-за возможности появления трещин.

Исправление деформированных сварных изделий и снятие сварочных

напряжений.

Механическая правка изделия выполняется вручную тяжелым молотком или на станках и прессах, а термическая — местным нагревом изделия газовым пламенем. Термическая правка выполняется рабочими, имеющими специальные навыки.

Работоспособность сварных изделий, правленных механическим способом, будет выше работоспособности сварных изделий, правленных термическим способом. Механическая правка более эффективна по сравнению с термической и по возможности не следует увлекаться термической правкой.

а величину конечных деформаций и напряжений влияет последовательность наложения швов. Например, наименьший изгиб по длине узла (рис. 2) будет при такой последовательности выполнения швов: сначала выполняется поперечный шов 3, затем продольный 1 и после него поперечный вертикальный 2.

а величину конечных деформаций и напряжений влияет последовательность наложения швов. Например, наименьший изгиб по длине узла (рис. 2) будет при такой последовательности выполнения швов: сначала выполняется поперечный шов 3, затем продольный 1 и после него поперечный вертикальный 2. рименение многослойного шва вместо однослойного способствует выравниванию нагрева металла шва по его толщине и длине, что уменьшает сварочные напряжения и деформации в изделии.

рименение многослойного шва вместо однослойного способствует выравниванию нагрева металла шва по его толщине и длине, что уменьшает сварочные напряжения и деформации в изделии. Рис. 4. Обратный выгиб элементов тавра: а — сборка тавра с обратным выгибом, б — форма тавра после сварки.

Рис. 4. Обратный выгиб элементов тавра: а — сборка тавра с обратным выгибом, б — форма тавра после сварки.