СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Теоретическая подготовка к экзамену по дисциплине "Технология работ на деревообрабатывающих станках"

Краткая помощь при подготовке к сдаче устного экзамена по дисциплине "Технология работ на деревообрабатывающих станках"

Просмотр содержимого документа

«Теоретическая подготовка к экзамену по дисциплине "Технология работ на деревообрабатывающих станках"»

Билет №1

Назначение круглопильных (циркулярных) станков.

Устройство, технические характеристики круглопильного станка Ц6 -4.

Режущий инструмент для круглопильных станков.

Техника безопасности при работе на Круглопильном (циркулярном) станке.

Назначение круглопильного станка. Круглопильный станок по дереву – оборудование, которое используется для поперечного, продольного пиления древесины, а также для ее косой распиловки. Кроме того, при наличии специальных дисков возможна работа и с другими материалами – пластик, алюминиевый профиль и т.д. Это оборудование лучше всего подходит для обрезания досок до нужных габаритов, выведения кромок под углом 90º друг к другу, снятия фасок под разными углами и создания практически всех типов соединений материалов. Устройство циркулярного станка Циркулярный станок состоит из: 1. станина; 2. пильный вал; 3. двигатель; 4. режущий инструмент (диск); Технические характеристики круглопильных станков Основные технические характеристики, на которые следует обращать внимание при выборе циркулярного деревообрабатывающего станка:

мощность;

глубина пропила;

число оборотов вращения шпинделя;

размер рабочего стола;

станина (сталь, чугун, штампованный лист);

наклон пилы, (90º, 45º);

напряжение ( 380 В).

Теперь разберем некоторые из них в отдельности. Чем больше мощность, тем больший объем работы можно выполнять на циркулярном станке, также это позволяет не снижать обороты при пилении, устанавливать диски увеличенного диаметра, если таковые позволяет конструкция оборудования, кроме того повышается рабочий ресурс изделия. Глубина пропила влияет на размер заготовки и пиление под углом. Число оборотов вращения шпинделя – чем больше, тем выше качество и скорость пропила распиловочного станка. От размера рабочего стола зависит какой размер заготовки можно обработать. Немаловажной характеристикой циркулярных станков является материал станины станка. В более мощных, тяжелых и профессиональных моделях обычно используется закрытая стальная столешница, благодаря которой улучшается сбор пыли и уменьшается шум от пильного полотна и электрического мотора. На облегченные же циркулярные пилы часто устанавливаются литые чугунные станины. Утяжеленная конструкция снижает вибрацию и сохраняет настройки точными дольше, чем аналогичная со штампованными стальными крыльями. Напряжение. Электрические двигатели более 2 л.с. обычно используют три фазы питания 380 В, менее мощные чаще всего обходятся однофазным питанием 220 В. Поэтому перед выбором оборудования необходимо уточнить сколько фаз у вас имеется в месте подключения данного станка.

Преимущества и недостатки. К преимуществам можно отнести:

относительно простое исполнение станков;

удобство в эксплуатации;

высокая надежность при работе зимой;

в циркулярном станке можно долгое время эксплуатировать несколько пил, для их обслуживания не нужен дорогое заточное оборудование;

высокая производительность.

Среди основных недостатков можно выделить следующие:

большой объем отходов в связи с тем, что ширина пропила дисковыми пилами составляет 6-7 мм;

недостаточно чистый пропил из-за вибрации диска;

затачивать пилы сможет только обученный специалист.

Т Б на Круглопильные станки

Круглопильные станки являются объектом повышенной опасности, так как частота вращения пильных дисков составляет 3000 об/мин. Станочник должен хорошо знать конструкцию станка, безопасные приемы работы и требования безопасности.

Перед началом работы на круглопильных станках нужно убедиться в том, что пильный диск не имеет трещин и нет обломанных зубьев. Диск должен быть хорошо закреплён на валу зажимными шайбами и огражден. Вокруг станка не должно быть влаги. При продольном раскрое доску нужно подавать равномерно, без толчков и рывков и периодически проверять правильность размеров заготовок. При поперечном раскрое досок, если наблюдается косина реза по толщине доски - нарушена перпендикулярность оси пильного вала к поверхности стола. Рваные торцы на заготовках получаются в основном при биении пильного вала.

На торцовочных станках зона движения рамы или суппорта с пильным диском обязательно ограничивается упорами. Отрезки короче 500 мм торцуют в шаблонах. Пильный диск должен быть оборудован автоматически действующим ограждением так, чтобы зубья пилы открывались на толщину распиливаемого материала. При работе на станке рабочий должен находиться на расстоянии не менее 300 мм от пильного диска. Пильный диск не должен выходить за край стола, у которого стоит рабочий. На прирезных станках сзади пильного диска на расстоянии около 10 мм должен быть установлен расклинивающий нож, который на 0,5 мм толще пилы с разводом. Впереди пильного диска должна быть когтевая завеса, препятствующая выбросу материала.

Категорически запрещается при работе на прирезном станке с ручной подачей при окончании пропила продвигать заготовку рукой. Необходимо пользоваться специальным толкателем или проталкивать распиливаемую заготовку следующей заготовкой.

Категорически запрещается во время работы станка: останавливать пилу рукой или куском древесины; поднимать или снимать ограждение; чистить станок или щель-прорезь, в которую проходит пила.

Билет №2

Определение и классификация процессов резания.

Виды резания древесины и древесных материалов. Профили зубьев.

Влияние основных факторов процесса на силу резания и качество обработки.

Общие правила Техники безопасности на деревообрабатывающих станках.

Определение и классификация процессов резания

Резание — это технологический процесс разрушения связей между частицами обрабатываемого материала по заданной поверхности с целью получения изделия требуемых размеров, формы и шероховатости. Процесс резания может быть реализован разнообразными способами. По виду объекта, действующего на заготовку, различают: резание твердым резцом, световым лазерным лучом, гидравлической струей и другими носителями энергии. Основным в современной технологии обработки древесины является процесс резания твердыми резцами из металлов или твердых сплавов, или резцовое резание.

Резцовое резание, в свою очередь, можно классифицировать по разным признакам:

1) способу получения заданной поверхности:

бесстружечное резание, при котором заданная поверхность получается без снятия стружек путем отделения за один проход резца малодеформированного среза материала;

стружечное резание, при котором для получения заданной поверхности с заготовки срезаются стружки, в обычных условиях резания получающие деформации по всему объему или значительной его части (стружечное резание имеет место в большинстве процессов обработки на дереворежущих станках);

2) степени сложности:

элементарное (простое) резание, не поддающееся дальнейшему упрощению;

сложное резание, имеющее место при обработке разнообразными режущими инструментами на станках.

Элементарное резание и его закономерности изучают для того, чтобы научиться понимать процессы сложного резания, раскладывая их на составные элементы, сводя к более простым процессам.

Влияние основных факторов процесса на силу резания и качество обработки.

Представление о сложности процесса резания и трудностях его изучения дает перечень факторов элементарного резания:

1) Факторы, относящиеся к древесине: порода, влажность, механические свойства (прочность, упругость, пластичность и др.), ширина обрабатываемого объекта.

2) Факторы, относящиеся к резцу: угол заточки, острота лезвия (радиус округления), физико-механические свойства материала резца (прочность, упругость, истираемость), степень шероховатости граней резца.

3) Факторы, относящиеся к процессу резания в целом: толщина стружки; ориентированность плоскости резания и направления резания по отношению к направлению волокон; угол резания; задний угол; коэффициент трения между резцом и древесиной; коэффициент трения между стружкой и древесиной; скорость резания; сила резания; характеристики качества обработанной поверхности или стружки-продукта.

Большинство факторов практически всегда заданы, они характеризуют исходные условия резания. Факторами, которые необходимо определить и по которым оценивается протекание процесса резания, являются величины сил резания и характеристики качества обработки.

Механическая обработка древесины производится двумя способами: с нарушением волокон (пиление, строгание, фрезерование, долбление, сверление, циклование и шлифование) и без нарушения волокон (гнутье, прессование, лущение шпона и строгание ножевой фанеры).

Обработка древесины ведется в основном с нарушением волокон древесины, причем наиболее распространенным методом обработки является резание.

Различают резание древесины со стружкообразованием (пиление, строгание, фрезерование, долбление, сверление, циклование и шлифование) и без отделения стружки (образование шпона на лущильных станках, раскрой шпона на ножницах, строгание ножевой фанеры, раскалывание древесины, колка дров, клепок для бочек и др.).

Обработка древесины резанием производится режущим инструментом, имеющим один резец (нож), несколько резцов (фрезы) и много резцов (пилы).

Процесс резания состоит в том, что под воздействием внешней силы металлический резец (нож), имеющий форму клина, внедряясь в древесину режущей кромкой (лезвием), перерезает волокна и отделяет их в виде опилок и стружки.

В процессе резания образуется длинная стружка, при получении которой на поверхности древесины создаются неровности (вырывы). Чтобы этого избежать, стружку необходимо надломить, для чего в рубанке устанавливают стружколом (горбатик).

Качество обработки древесины зависит от правильного выбора углов заострения; при большом угле заострения на резание затрачивается больше усилий, а при малом угле заточки лезвие быстро тупится, мнется и порою ломается.

Как установлено практикой, для ножей рубанков наиболее оптимальным углом заострения является 25 ± 5°, а передний угол в зависимости от вида инструмента, материала и вида обработки находится в пределах 43–50°.

По отношению к направлению волокон различают три вида резания: в торец, вдоль и поперек волокон.

При резании в торец плоскость резания и направление резания перпендикулярны волокнам древесины, при этом стружка скалывается по слоям, а поверхность получается шероховатой.

При резании вдоль волокон плоскость резания и направление резания параллельны волокнам древесины, слои волокон легко разделяются, поверхность получается гладкой, форма стружки зависит от толщины снимаемого слоя. Толстая стружка надламывается по длине, а более тонкая получается в виде непрерывной ленты (строгание фуганком).

При резании поперек волокон плоскость резания параллельна волокнам древесины, а направление резания перпендикулярно им. Стружка получается непрочной, а поверхность – шероховатой. Лишь при тепловой обработке (распаривании) и при обжиме древесины перед резцом получается стружка в виде непрерывной ленты хорошего качества (лущение шпона).

Кроме основных, имеются промежуточные виды резания: поперечно-торцевое продольно-торцевое, продольно-поперечное, При резании происходит ряд сложных явлений, вызванных внедрением резца в древесину и образованием элементов стружки. Чтобы яснее представить сам процесс резания, его следует расчленить на элементы. Если в процессе обработки резцом образуется одна поверхность резания и стружка срезается со всей обрабатываемой поверхности, такое резание называется открытым. В том случае, когда при обработке образуются две поверхности резания, резание называется полузакрытым (например, образование четверти в брусках дверных коробок). Когда при обработке древесины получаются три поверхности, резание называется закрытым (например, выборка паза).

Строгание древесины – процесс резания, при котором производится обработка поверхности древесины путем прямолинейного движения резца вдоль волокон (рубанок, фуганок и др.).

Фрезерование представляет собой процесс резания древесины вращающимися фрезами, при котором траекторией резания является циклоида (продольно-фрезерные и фрезерные станки).

Свойства древесины разных пород неодинаковы, поэтому приходится затрачивать различные усилия при обработке разных пород. Обрабатывать древесину сосны легче, чем древесину березы, а древесину березы легче, чем древесину дуба, отсюда: чем больше плотность древесины, тем труднее ее обрабатывать. Меньше усилий затрачивается на обработку влажной древесины, так как ее сопротивление разрушению ниже, чем сухой.

Большое значение для получения чисто обработанной поверхности древесины имеет качество заточки резца (ножа). При работе тупым резцом волокна не перерезаются и не разделяются, а рвутся и мнутся, в результате чего получается нечистая поверхность. Острый резец легко разрезает или разделяет волокна, и поверхность получается чистой.

Шероховатость поверхности древесины характеризуется размерными показателями неровностей (риски, ворсистость, мшистость). При обработке шероховатость поверхности древесины зависит от направления волокон к обрабатываемой плоскости, толщины снимаемой стружки, величины угла заострения и скорости резания, числа резцов, качества их заточки, точности установки и др.

Качественная поверхность древесины получается при резании ее вдоль волокон, при подпоре волокон перед резцом и надламывании стружки. В рубанках волокна со стороны подошвы подпирает леток, а надламывается стружка стружколомом двойного ножа. При работе против слоя волокон получается большей частью нечистая поверхность (отщепы, отколы).

На шероховатость поверхности древесины оказывает влияние скорость резания. Под скоростью резания понимают скорость движения лезвия по траектории резания (относительная скорость движения резца), а под скоростью подачи – скорость, с которой механизм подачи подает деталь (заготовку) режущему инструменту.

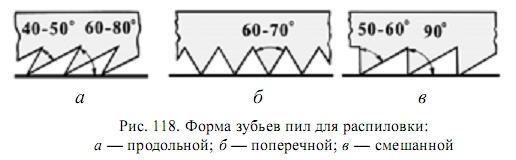

Профили зубьев.

Правила по технике безопасности при работе на деревообрабатывающих станках.

Основные правила по технике безопасности при работе на деревообрабатывающих станках сводятся к следующим положениям.

Каждый станок должен быть оборудован хорошо и безотказно действующими ограждениями, Обязательно ограждаются: режущие инструменты, все движущиеся части, механизмы подачи, ременные, зубчатые и цепные передачи и т. п. Во избежание обратного выброса заготовки, срезков, или отходов станки должны иметь противо выбрасывающие устройства, расклинивающие ножи, колпаки, щитки, эксгаустерные воронки. Необходимо, дабы ограждения не затрудняли подачу заготовки или работу на станке и его обслуживание. В настоящее время устанавливают также ограждения из прозрачных материалов (плексиглас).

Все рабочие шпиндели по возможности должны быть оборудованы приспособлениями для быстрой остановки их апосля выключения. Торможение осуществляется механическим или электрическим путем.

Дереворежущий инструмент должен быть хорошо подготовлен, заточен и отбалансирован; в инструменте не допускаются трещины. Посадочное отверстие должно соответствовать валу рабочего шпинделя, а инструмент хорошо закреплен. Особенно тщательно следует проверять прочность крепления (пропайки) пластинок из твердого сплава. Патроны для крепления инструмента должны быть гладкими и иметь обтекаемую форму.

Перед началом работы на станке необходимо хорошо подготовить рабочее место, определить расположение заготовок и изделий, направление их движения и место уборки отходов. Захламление рабочего места или наличие скользких мест, а также нагромождение материалов около станка, которые могут обвалиться на рабочего, не допускаются. Во время работы, например на торцовочном станке, станочник не должен стоять в плоскости вращения пилы.

Перед пуском станка необходимо проверить его состояние, наличие ограждений и убедиться в том, что около режущего инструмента или движущихся частей станка не оставлены посторонние предметы, которые могут вылететь или вызвать аварию. Около станка или его приводных частей (например, в нижнем этаже или приямке) не должно быть посторонних лиц. Для предупреждения окружающих о пуске станка используют звуковую или световую сигнализацию. Если при пуске станка появится ненормальный стук или шум, нужно немедленно остановить станок и сообщить об этом мастеру.

Работа на станке должна производиться строго по инструкции. Особенно важно правильно закрепить заготовку и обеспечить правильную подачу ее или инструмента. На станке можно обрабатывать токмо такие заготовки или бревна, которые соответствуют параметрам станка. При появлении необычных стуков или поломке, а также при обнаружении других ненормальностей в работе механизмов следует немедленно остановить станок и сообщить об этом мастеру.

Станочник обязан выполнять все правила по уходу за станком, бережно относиться к станку и режущему инструменту, содержать их в чистоте. Запрещается на ходу снимать и надевать ремни и цепи, производить исправления, снимать ограждения, вытаскивать застрявшие, например, в пилах обрезки древесины, смазывать движущиеся части станка и т. п. Нельзя оставлять работающий станок без присмотра.

Утомляемость станочника, вызванная неправильной организацией труда и рабочего места или отсутствием необходимой механизации трудоемких операций, может повлечь за собой травматизм рабочего. Посему необходимо заранее принимать необходимые меры для устранения указанных недостатков и предупреждения травматизма.

Освещенность и вентиляция. В целях создания соответствующих условий для работы на станках, снижения утомляемости рабочих и повышения безопасности работы необходимо обеспечивать на рабочих участках естественное (через окна, фонари) или искусственное (лампы общего и местного освещения) освещение согласно существующим нормам освещенности. Уборка опилок, стружки и пыли от станков и рабочих мест должна производиться эксгаустерными установками. В помещениях следует обеспечить непрерывный воздухообмен с помощью вентиляционных установок.

Билет №3

Клеи. Виды клеев. Органические и неорганические и др.

Различные факторы влияющие на качество клееных изделий.

Склеивание, виды склеивания. Силы и мощность при склеивании.

Правила пожарной безопасности на деревообрабатывающих предприятиях.

Клеи. Виды клеев. Органические и неорганические и др.

Клеи применяются для склеивания поверхностей и в качестве связующего вещества клеевых красочных составов. С ними Вы неоднократно столкнетесь в своей творческой деятельности.

Применение клеевых составов

В быту. Если отвалился каблук у туфли - несешь туфлю в мастерскую, где мастер при помощи гвоздей и клея быстро починит обувь. В детстве я заклеивал плохие оценки в дневнике простым силикатным клеем для бумаги (не часто), клеил проколотую шину на велосипедном колесе резиновым клеем, пытался склеить разбитый мною плафон старой люстры клеем ПВА (безуспешно - мама все равно заметила). Примеров невероятное множество, так как различные клеящие составы мы очень часто применяем в повседневной жизни.

В промышленности. Клей - неотъемлемая часть производства мебели, украшений, инструментов и прочего. Клей может входить в состав произвлдимых красящих составов и просто производится на продажу в готовом виде.

В строительстве и дизайне. Разумеется уже упоминалось о применении в оформительских работах различных клеевых составов. Поклейка обоев, кафеля и других материалов распространено неимоверно широко.

В медицине. Не силен в этой области, но даже челюсти вставные приклеивают к деснам...

Состав клея

Основание – это само клеящее вещество.

Растворитель образует с основой клеящие составы. В зависимости от основы это могут быть: вода, бензин и так далее.

Вспомогательные вещества: антисептики, пластификаторы (улучшают пластичные свойства клеевого шва).

Катализаторы (ускоряют или замедляют сроки схватывания клеевых составов).

Наполнители (сокращают расход основания и придают клеевым составам дополнительные свойства).

Отвердители (отдельные клеи без них вообще не густеют, например эпоксидный клей).

Виды клея

Клеи делятся на природные и синтетические.

К природным относятся:

Костный клей, изготавливается из костей животных. Их очищают, дробят, обезжиривают, обрабатывают слабым раствором H2SO9 (для удаления лишних солей) и варят в специальных аппаратах. Сухие пленки клея имеют твердую блестящую поверхность от темно-желтого до темно-коричневого цвета. Приготовление клея: пленки разбивают на куски, дробят и замачивают в холодной воде, затем варят на водяной бане 40-50 минут, постоянно перемешивая. В сваренный клей вводят антисептик, растворенный в воде от 0,5 до 1 процента к весу сухого клея. Самый лучший клей получается из рогов. Костный клей применяется при работе с древесиной. В зависимости от породы склеиваемой древесины (твердая, мягкая, пористая, рыхлая), готовят различные консистенции. Для твердой древесины применяется жидкий клей, для рыхлой и пористой – густой.

Мездровый клей вырабатывается из мездры (изнанка невыделанной кожи), а так же из обрезков кожи. Выпускается в виде плиток, дробленный и в чешуйках. Готовится как костный. Правильно приготовленный раствор клея не должен иметь гнилого запаха.

Желатиновый клей. Технический желатин получают из отборного сырья – рогового стержня и лобовой кости. Этот желатин применяется в живописи. Приготовление: сухой желатин заливают небольшим количеством воды, дают набухнуть и подогревают на водяной бане при температуре 67-70 градусов. Для пластификации добавляют 0,2-0,3 глицерина.

.

Декстриновые клеи быстро схватываются. Имеют хорошие клеящие способности. Не оставляет пятен после высыхания, прозрачен. Недостаток – низкая прочность клеевого шва, так как незначительно проникает в склеиваемый материал.

Резиновый клей. Сырьем для резинового клея служит натуральный каучук и гуттаперча, получаемые из сока растений. Растворителем является бензин и другие органические растворители.

Минеральные клеи получают путем химических и термических обработки природных материалов (кварца, слюды и так далее).

Наиболее известный минеральный клей силикатный – это жидкое стекло. В оформлении применяется редко, так как после высыхания желтеет, образует пятна. Основное назначение – склеивание бумаги. Часто его используют как добавку и к другим клеям для улучшения их качества.

Синтетические клеи. Это растворы синтетических смол органических или минеральных растворителей.

ПВА клей быстро сохнет, клеевая пленка прозрачна, не оставляет пятен. Применяется для склеивания разных материалов. Наносят клей тонким слоем на очищенную поверхность. При склеивании необходима предварительная открытая выдержка, затем три минуты выдержать под давлением. Хранить ПВА клей при температуре не ниже пяти градусов.

Эпоксидные клеи изготавливаются на основе эпоксидных смол. При обычной температуре, смола – это высоковязкая жидкость, янтарного цвета. Имеет большой срок хранения. Для образования клеев применяются отвердители. Возможно введение наполнителей, которые придают клею дополнительные свойства. При введении отвердителя, клей необходимо использовать в течение часа.

БФ-2 применяется для склеивания металлов, пластмасс, дерева, фанеры, кожи, картона, бумаги. Клей наносят тонким слоем на склеиваемые поверхности, выдерживают на открытом воздухе две – три минуты, затем склеивают под давлением. Предварительное схватывание происходит через пятнадцать – двадцать минут, окончательное после четырех- восьми часов.

Факторы влияющие на склеивание древесины

В деревообрабатывающих производствах широко распространено склеивание при изготовлении клееной слоистой древесины, трехслойных панелей и т.д. Качество клеевого слоя и его эксплуатационная надежность зависят:

·от вида древесины и ее подготовке к склеиванию;

·от вида и качества клея;

·от контроля за процессом склеивания;

·от типа клеевых соединений или конструкций;

·от влаги, исключающей эффективность отделки или защитную пропитку, применяемую к клееному продукту.

Кроме этих факторов на прочность соединения влияют условия эксплуатации.

Способность к склеиванию различных древесных пород

По отношению к склеиванию древесные породы можно классифицировать на 4 группы:

Очень хорошо склеиваются самыми различными клеями по разнообразной технологии (осина, каштан, тополь, ива, пихта, лиственница, ель);

Хорошо склеиваются некоторыми клеями по относительно различающейся технологии (ольха, липа, орех, вяз, сосна);

Удовлетворительно склеивается клеями высокого качества в хорошо контролируемых условиях склеивания (ясень, клен, дуб);

Для получения хорошего результата требуется тщательный выбор клея и строгий контроль условий склеивания или специальная подготовка к склеиванию.

Считается, что древесина склеена удовлетворительно, если прочность соединений, склеенных на ребро, примерно равна прочности древесины при этом виде напряженного состояния. Это критерий принят для обычных жестких клеев. Кроме того, получение удовлетворительного соединения зависит от плотности древесины, ее строения, влажности во время склеивания, наличия в ней экстрактивных или отложившихся веществ, вида и качества клея.

Плотные древесные породы требуют клеев наивысшего качества и более тщательного контроля процесса склеивания, чем древесные породы малой плотности. Лиственные породы особенно высокой плотности труднее склеивать, чем хвойные породы, а ядровую древесину труднее, чем заболонь. Некоторые породы значительно отличаются по возможности склеивания.

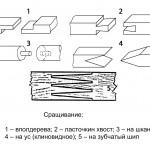

Виды клеевых соединений. Склеивание по ширине

Склеивание пиломатериалов кромками на гладкую фугу для большинства пород при испытании на скалывание вдоль волокон, растяжение поперек волокон и раскалывание может дать клеевой слой такой же прочности, как древесина. Склеивание по длине

Клеи на водной основе и технология склеивания ими практически не позволяют получить клеевые соединения впритык, которые были бы достаточно прочными или долговечными в обычных условиях эксплуатации. Виды торцевых клеевых соединений: а - впритык; б - на ус; в - вертикальное конструкционное зубчатое; г - горизонтальное зубчатое

Правильно выполненное клеевое соединение (зубчатое, на ус или в нахлестку) ведет себя при циклических испытаниях подобно массивной древесине. Склеивание угловых соединений

Угловые клеевые соединения торцовых и боковых поверхностей на гладкую фугу трудно сконструировать таким образом, чтобы они несли нагрузку. Кроме того, на такие соединения во время эксплуатации действуют значительные внутренние напряжения от изменений размеров при колебании влажности.

Клееные строительные конструкции

Существует два типа деревянных клееных строительных конструкций - массивные и составные из древесины и фанеры. Каждый из этих типов имеет свои достоинства.

Клееные массивные конструкции и их виды

Клееные массивные конструкции состоя из двух или большего числа слоев древесины, склеенных между собой таким образом, что волокна всех слоев приблизительно параллельны. Клееные конструкции могут различаться, числом размерами, формой и толщиной слоев.

Клееные конструкции могут быть прямолинейными и криволинейными. Арки криволинейной формы применяют в сооружениях для создания перекрытий пролетом более 94 м. Прямые конструкции обычно имеют пролеты до 30 м, а иногда до 40 м. Применяются элементы высотой более 2 м. Можно спроектировать и изготовит прямые балки с горизонтальными (параллельными нейтральной оси) ил вертикальными (перпендикулярными нейтральной оси) слоями. Наиболее распространены клееные конструкции с горизонтальными слоями.

ПРАВИЛА ПОЖАРНОЙ БЕЗОПАСНОСТИ

В ЛЕСОПИЛЬНЫХ ЦЕХАХ

Пожары в лесопильных цехах могут быть вызваны трением и искрением лесопильного оборудования, трением подшипников и быстродвижущихся частей механизмов, искрением и нагреванием электромоторов, несоответствием и неисправностью электроарматуры, световой и силовой электропроводок, а также неосторожным обращением с огнем в помещениях цехов. В связи с этим:

Перед пуском оборудования осмотреть: натянута ли пила, не оставлены ли инструменты (гаечные ключи, молотки и др. предметы) на движущихся частях механизма станка.

Проветрить системы смазки. При заправке смазки в подшипники следить за тем, чтобы в них не попадали опилки, песок, грязь.

В процессе работы следить за содержанием в чистоте лесопильного оборудования.

Не допускать нагрева подшипников выше + 80 0С.

Чтобы избежать нагрева пилы, который может привести к воспламенению древесной пыли и опилок. Не допускать в работу пилы:

с недостаточным разводом зубьев или с равным разводом зубьев на одной пиле, а также с разводом, сделанным на одну сторону больше, чем на другую.

тупые пилы, пилы с неправильно заточенными зубьями, заворотами и засинениями вершин зубьев, крупными заусеницами и т.п.

Направляющие детали и движущий механизм следует смазывать согласно карты смазки, разбавлять применяемое для смазки масло керосином, бензином или другими легковоспламеняющимися веществами категорически запрещается.

Регулярно очищать электродвигатель и электроаппаратуру от пыли и грязи. электрооборудование и станок должны быть заземлены.

Все проходы и подходы к пожарным кранам и огнетушителям должны всегда оставаться свободными. Если необходимо иметь в цехе запас сырья, то он допускается в количестве, не превышающем сменной потребности.

Запрещается работать при скоплении лесоматериалов, опилок и других отходов на рабочем месте, при загрязнениях на тележке и рельсовых путях.

В случаях возникновения угрозы пожара или пожара приостановить работу агрегатов, оборудования, цехов предприятия, обесточить их, и немедленно уведомив об этом руководителей предприятий.

Билет №4

Облицовывание и отделка. Подготовка основы облицовочного материала.

Способы и режимы облицовывания.

Виды отделки. Отделочные материалы. Характеристики процессов отделки.

Правила пожарной безопасности на деревообрабатывающих предприятиях.

Целью отделки окрасочными и пленочными материалами является придание поверхности столярных изделий хорошего, заводского вида и защита их от разрушения под воздействием внешней среды. В зависимости от условий эксплуатации и назначения изделий применяются защитные, либо декоративные покрытия. Отделка подразделяется на прозрачную (при которой видна поверхность подложки) и непрозрачную. Частным случаем непрозрачной отделки является имитационная, при которой на отделываемой поверхности или покрытии воспроизводятся текстура и разных цветов, а также различные рисунки. Требования к защитно-декоративным свойствам покрытий Окрасочная пленка покрытий столярно-строительных изделий, эксплуатирующихся в атмосферных условиях, должна обладать прежде всего водо и влагопроницаемостью, предотвращающими влажностные деформации изделий при изменении влажности окружающей среды. Долговечность покрытий, т. е. их способность сохранять заданные свойства, зависит от их стойкости к ультрафиолетовому излучению, адгезии к древесине и от ряда других факторов. Требования к отделке столярно-строительных изделий определяются нормативно-технической документацией на изделия, а также ГОСТ 24404.

Подготовка поверхности. К подготовке поверхности относятся отбеливание, крашение, порозаполнение, шпатлевание и грунтование. Крашение - это придание столярному изделию новой окраски или равномерного цветового фона с сохранением ею текстуры при помощи различных красителей, пигментов и протрав. Наиболее распространено поверхностное крашение, при котором используют в основном водорастворимые синтетические красители для дерева от ¦ 1 до 16. Концентрация растворов 2-5%. Порозаполнение - обработка поверхности кольцесосудистых пород древесины вязкими порозаполняющими составами. Шпатлевание - (местное и сплошное) выполняется для выравнивания поверхности древесины и маскировки вмятин, царапин, трещин и т.п. Консистенция большинства шпатлевок рассчитана на нанесение их шпателем. Для лучшего заполнения неровностей подложки сухой остаток шпатлевок должен быть выше, чем грунтов. При шпатлевании изделий, особенно эксплуатируемых в атмосферных условиях, необходимо избегать толстых слоев шпатлевок (более 0,3-0,5 мм), так как в процессе эксплуатации возможны усадка и растрескивание шпатлевки и, как следствие, разрушение покрытия. Нанесение красителей, порозаполнителей и шпатлевок производится вручную, распылением, на вальцевых и вальцоворакельных станках МШ1.03, ШПЩ-2. Крашение и порозаполнение применяются, как правило, при отделке мебели.

Грунтование древесины и древесных материалов осуществляется для улучшения сцепления (адгезии) лакового (окрасочного) покрывного слоя с подложкой; снижения расхода более дорогого покрывного окрасочного состава; изоляции воздуха, влаги и смол в древесной подложке, выделение которых при нанесении, сушке и эксплуатации окрасочного слоя может привести к его разрушению; повышения токопроводности поверхности древесных материалов при окраске в электрополе высокого напряжения. Грунтовку можно наносить любым механизированным методом. Грунтовочные составы отличаются от эмалей и красок повышенным содержанием пигмента (наполнителя) и, как правило, природой пленкообразователя. В связи с отсутствием грунтовочных составов белого цвета при отделке столярно-строительных изделий в качестве грунтовок используются эмали или краски, а также допускается использование олифы Виды и способы отделки столярных изделий. Виды и способы отделки столярных изделий следующие.

1. Прозрачная отделка (столярная), к которой относится лакирование, полирование и вощение. По способу нанесения покрытий прозрачная отделка подразделяется на лакирование полиэфирными, нитроцеллюлозными, масляными и спиртовыми лаками; столярное полирование политурами, упрощенное полирование, располировка; напрессовку прозрачной фенолоформальдегидной, мочевино-меламиновой, поливинилхлоридной пленок; отделку восковыми составами.

2. Непрозрачная отделка (малярная) с помощью нанесения на поверхность лакокрасочных составов способом окраски масляными и клеевыми красками; масляными, нитроцеллюлозными и полиэфирными эмалями; с помощью облицовки листовыми материалами — пластиками, пленками.3. Имитационная отделка под текстуру и цвет ценных пород древесины способом крашения, аэрографии, печатания, акваграфии, декалькомании, отделки текстурной бумагой, напрессовки текстурной пленки.

Специальные художественные отделки под металлы способом металлизации, бронзирования, золочения, серебрения; наборный декор способом подбора текстуры шпона и других материалов — интарсия, инкрустация, мозаика, маркетри; рельефный декор, выполненный способом резьбы, тиснением, обработки на токарных станках; орнаментальный декор — разрисовка, выполненная с помощью альфрейной, хохломской, загорской, украинской (пераковской), узбекской и других росписей и способом выжигания; накладной декор — накладка и вставка из металла, пластмасс, стекла и фурнитуры (ручек, ключевин, накладок и т.д.). По степени блеска оптических свойств лакокрасочные покрытия разделяются на блестящие и матовые, прозрачные и непрозрачные; в зависимости от требований к внешнему виду разделяются на три категории: I, II и III. Все отделочные операции можно разделить на три группы (стадии).

1. Подготовка поверхности древесины к отделке. 2 Нанесение лакокрасочных или других материалов. 3. Сушка и облагораживание лакокрасочных покрытий.

На поверхности древесины создают прозрачное покрытие жидкими или пленочными отделочными материалами. Для изменения цвета древесины применяют красители. Наиболее распространенный вид прозрачного покрытия — тонкий слой прозрачного лака, который древесина частично впитывает, а часть остается на поверхности в виде пленки. Древесина впитывает лак неравномерно, поэтому применяют неоднократное покрытие и заполнение пор лаком или порозаполнителями и грунтовками, а также шлифование нанесенных материалов. Качество отделки во многом зависит от подготовки поверхности, то есть от шероховатости поверхности обработки. Поверхность детали из древесины всегда имеет неровности различной формы и высоты, образующиеся в процессе обработки На полученной в результате обработки поверхности древесины различают следующие неровности различного происхождения риски, неровности разрушения, неровности упругого восстановления по годовым слоям древесины, структурные неровности, ворсистость и мшистость.

Характеристики процессов отделки. Один из критериев эстетической оценки качества мебели — характер ее отделки, под которой понимают все виды поверхностной обработки, направленные на совершенствование декоративно-художественных достоинств изделий и их защиту от воздействия внешней среды. В зависимости от функционального назначения различают три основные группы отделки: защитную, декоративно-художественную и декоративно-защитную. Защитная отделка предназначена для предохранения изделий от температурно-влажностных воздействий окружающей среды, связанных с явлениями увлажнения, усушки, набухания, коррозии элементов изделий и для защиты от физико-химических и механических повреждений путем придания изделию или элементам изделия кислотостойкости, маслостойкости, термостойкости, износоустойчивости и др. Декоративно-художественная отделка предусматривает декорирование изделий пластическими или декоративными средствами: рельефный декор (резьба, тиснение, гравирование); орнаментальный декор (выжигание, роспись); наборный декор (интарсия, мозаика, инкрустация, маркетри); накладной декор (накладки и вставки из древесины, металла, пластмасс, кости, рога, стекла, фарфора, фаянса, керамики и другие). Декоративно-защитная отделка придает изделиям декоративные и защитные свойства. Это наиболее распространенный вид отделки, в процессе которой проявляются и подчеркиваются естественные декоративные свойства материалов, входящих в изделия, или придаются новые свойства, усиливающие восприятие формы изделий. К ним относятся: простое и сложное облицовывание древесных материалов строганым или лущеным шпоном с последующим покрытием прозрачными пленками, проявляющими текстуру древесины; кроющие покрытия древесины и металлов жидкими лакокрасочными материалами; наклеивание или напрессовка листовых и пленочных полимерных материалов, паст, эмульсий, напыление порошков; металлизация (алюминирование, бронзирование, золочение) ; гальванические, химические и анодизационные покрытия металлов; покрытия элементов мягкой мебели декоративными мебельными тканями или искусственными Mate-риалами типа кожи (винилискожа) и др. Требования пожарной безопасности во время работы в мастерской.

Общие требования пожарной безопасности. 1. Ответственность за обеспечение пожарной безопасности цехов, отделов, складов и других объектов предприятия несут руководители этих объектов. 2. Установление строгого противопожарного режима преследует основную цель - недопущение пожаров и загораний от неосторожного обращения с огнем, курения, от небрежного ведения огневых работ, от оставленных без присмотра включенных в электросеть электронагревательных приборов. 3. Курение на предприятии допускается в строго определенных местах, соответствующим образом оборудованных и обеспеченных средствами пожаротушения: в курительном помещении цокольного этажа, на лестничной площадке между 4 этажом и выходом на крышу, на крыльце. 4. Разведение костров на территории строго запрещено. 5. Каждый рабочий и служащий должен строго соблюдать установленный противопожарный режим, уметь пользоваться первичными средствами пожаротушения и знать порядок и пути эвакуации на случай пожара. 6. Лица, не прошедшие первичный противопожарный инструктаж, к работе не допускаются. 7. Лица, нарушающие требования пожарной безопасности, привлекаются к административной ответственности. Требования пожарной безопасности перед началом работы. Каждый работник должен проверить:

- наличие и состояние первичных средств пожаротушения;

- противопожарное состояние электрооборудования согласно требований действующих инструктажей;

- работоспособность системы вентиляции;

- исправность телефонной связи;

- состояние эвакуационных выходов, проходов.

Требования пожарной безопасности во время работы.

В рабочее время каждый рабочий и служащий должен:

- постоянно содержать в чистоте и порядке свое рабочее место;

- проходы, выходы не загромождать различными предметами и оборудованием;

- строго соблюдать на рабочем месте установленные нормы хранения производственных материалов и готовой продукции;

- не допускать нарушение пожарной безопасности со стороны посторонних лиц;

- промасленную одежду, тряпки и горючие отходы хранить только в металлических ящиках с плотно закрывающимися крышками;

- протирать полы, стены и оборудование горючими растворами запрещается;

- горючие жидкости, легковоспламеняющиеся жидкости (ГЖ, ЛВЖ) хранить в строго отведенных местах, соблюдая требования пожарной безопасности;

- переносить ГЖ И ЛВЖ только в специальной таре с плотно закрытыми крышками, в случае пролива необходимо немедленно убрать;

- не подключать самовольно электроприборы, исправлять электросеть и предохранители;

- не пользоваться открытым огнем в служебных и рабочих помещениях;

- не курить, не бросать окурки и спички в служебных и рабочих помещениях;

- не накапливать и не разбрасывать бумагу и другие легковоспламеняющиеся материалы и мусор;

- не хранить в столах, шкафах и помещениях ЛВЖ (бензин, керосин и др.);

- не пользоваться электронагревательными приборами в личных целях с открытыми спиралями;

- не оставлять включенными без присмотра электрические приборы и освещение;

- не вешать плакаты, одежду и другие предметы на электрические розетки, выключатели и другие электроприборы.

Требования безопасности по окончании работы.

1. Тщательно убрать свое рабочее место.

2. Проверить состояние первичных средств пожаротушения.

3. Готовую продукцию, полуфабрикаты хранить (складировать) только в специально отведенных местах, соблюдая нормы хранения.

4. Эвакуационные проходы, выходы оставлять свободными.

5. Запрещается оставлять на рабочем месте промасленную спецодежду, ветошь и другие пожароопасные предметы, вещества.

ПРАВИЛА ПОЖАРНОЙ БЕЗОПАСНОСТИ

В ЛЕСОПИЛЬНЫХ ЦЕХАХ

Пожары в лесопильных цехах могут быть вызваны трением и искрением лесопильного оборудования, трением подшипников и быстродвижущихся частей механизмов, искрением и нагреванием электромоторов, несоответствием и неисправностью электроарматуры, световой и силовой электропроводок, а также неосторожным обращением с огнем в помещениях цехов. В связи с этим:

Перед пуском оборудования осмотреть: натянута ли пила, не оставлены ли инструменты (гаечные ключи, молотки и др. предметы) на движущихся частях механизма станка.

Проветрить системы смазки. При заправке смазки в подшипники следить за тем, чтобы в них не попадали опилки, песок, грязь.

В процессе работы следить за содержанием в чистоте лесопильного оборудования.

Не допускать нагрева подшипников выше + 80 0С.

Чтобы избежать нагрева пилы, который может привести к воспламенению древесной пыли и опилок. Не допускать в работу пилы:

с недостаточным разводом зубьев или с равным разводом зубьев на одной пиле, а также с разводом, сделанным на одну сторону больше, чем на другую.

тупые пилы, пилы с неправильно заточенными зубьями, заворотами и засинениями вершин зубьев, крупными заусеницами и т.п.

Направляющие детали и движущий механизм следует смазывать согласно карты смазки, разбавлять применяемое для смазки масло керосином, бензином или другими легковоспламеняющимися веществами категорически запрещается.

Регулярно очищать электродвигатель и электроаппаратуру от пыли и грязи. электрооборудование и станок должны быть заземлены.

Все проходы и подходы к пожарным кранам и огнетушителям должны всегда оставаться свободными. Если необходимо иметь в цехе запас сырья, то он допускается в количестве, не превышающем сменной потребности.

Запрещается работать при скоплении лесоматериалов, опилок и других отходов на рабочем месте, при загрязнениях на тележке и рельсовых путях.

В случаях возникновения угрозы пожара или пожара приостановить работу агрегатов, оборудования, цехов предприятия, обесточить их, и немедленно уведомив об этом руководителей предприятий.

Билет №5

Классификация деталей машин, оси, валы и их элементы.

Понятие о муфтах, резьбовые соединения, детали крепежных соединений.

Неразъемные и разъемные соединения.

Оказание первой медицинской помощи пострадавшему при переломах.

ВАЛЫ И ПОДШИПНИКИ Назначение, классификация. Ранее речь шла о передачах, как едином целом механизме, а также рассматривались элементы, непосредственно участвующие в передаче движения от одного звена механизма к другому. В данной теме будут представлены элементы, предназначенные для крепления частей механизма, непосредственно участвующих в передаче движения (шкивы, звёздочки, зубчатые и червячные колёса и т.п.). В конечном итоге, качество механизма, его КПД, работоспособность и долговечность в значительной мере зависят и от тех деталей, о которых будет идти речь в дальнейшем. Первыми из таких элементов механизма рассмотрим валы и оси.

Вал (рис. 17) – деталь машины или механизма предназначенная для передачи вращающего или крутящего момента вдоль своей осевой линии. Большинство валов – это вращающиеся (подвижные) детали механизмов, на них обычно закрепляются детали, непосредственно участвующие в передаче вращающего момента (зубчатые колёса, шкивы, звёздочки цепных передач и т.п.).

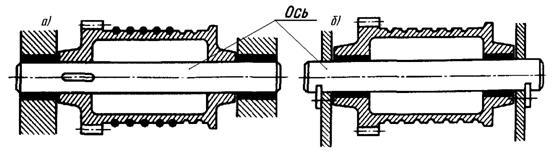

Ось (рис. 18) – деталь машины или механизма, предназначенная для поддержания вращающихся частей и не участвующая в передаче вращающего или крутящего момента.Ось может быть подвижной (вращающейся, рис. а) или неподвижной (рис. 18, б).

Классификация валов и осей:

1. По форме продольной геометрической оси:

1.1.прямые(продольная геометрическая ось – прямая линия), например, валы редукторов, валы коробок передач гусеничных и колёсных машин;

1.2. коленчатые(продольная геометрическая ось разделена на несколько отрезков, параллельных между собой смещённых друг относительно друга в радиальном направлении), например, коленвал двигателя внутреннего сгорания;

1.3. гибкие(продольная геометрическая ось является линией переменной кривизны, которая может меняться в процессе работы механизма или при монтажно-демонтажных мероприятиях), часто используются в приводе спидометра автомобилей.

2. По функциональному назначению:

2.1. валы передач, они несут на себе элементы, передающие вращающий момент (зубчатые или червячные колёса, шкивы, звёздочки, муфты и т.п.) и в большинстве своём снабжены концевыми частями, выступающими за габариты корпуса механизма;

2.2. трансмиссионные валы предназначены, как правило, для распределения мощности одного источника к нескольким потребителям;

2.3. коренные валы - валы, несущие на себе рабочие органы исполнительных механизмов (коренные валы станков, несущие на себе обрабатываемую деталь или инструмент называют шпинделями).

3. Прямые валы по форме исполнения и наружной поверхности:

3.1. гладкие валы имеют одинаковый диаметр по всей длине;

3.2. ступенчатые валы отличаются наличием участков отличающихся друг от друга диаметрами;

3.3. полыевалы снабжены сквозным или глухим отверстием, соосным наружной поверхности вала и простирающимся на большую часть длины вала;

3.4. шлицевые валы по внешней цилиндрической поверхности имеют продольные выступы – шлицы, равномерно расположенные по окружности и предназначенные для передачи моментной нагрузки от или к деталям, непосредственно участвующим в передаче вращающего момента;

3.5. валы, совмещённые с элементами, непосредственно участвующими в передаче вращающего момента (вал-шестерня, вал-червяк).

Основные и наиболее распространенные типы крепежных резьбовых соединений: болтовое (а), винтовое (б) и шпилечное (в). Детали этих соединений: болты, гайки, винты, шпильки и шайбы. Геометрические формы, размеры, варианты исполнения и технические требования на эти детали и их элементы регламентированы многочисленными стандартами. Наиболее дешевые и технологически просты болтовые соединения, так как они не требуют нарезания резьбы в соединяемых деталях. Соединения винтами и шпильками применяют в тех случаях, когда одна из соединяемых деталей имеет значительную толщину. Болтовые и шпилечные соединения используют тогда, когда в процессе эксплуатации соединяемые детали подвергаются многократной разборке и сборке. Детали резьбовых соединений делятся на детали общего назначения и специальные.

Болты общего назначения с шестигранной головкой бывают грубой, нормальной и повышенной точности трех исполнений: без отверстий, с отверстием в стержне и с отверстиями в головке.

Муфты применяют для соединения валов, являющихся продолжением или расположенных под углом, а также для передачи крутящего момента между валом и сидящими на нем деталями.

Назначение муфт:

- соединения двух валов, расположенных на одной геометрической оси или под углом друг к другу (управляемые и сцепные);

- соединения вала с зубчатым колесом, шкивом ременной передачи и другими деталями;

- компенсация несоосности валов, что вызвано неточностью изготовления или монтажа;

- включения и выключения одного из валов при постоянном вращении другого;

- предохранения узла или машины от перегрузки;

- уменьшения динамических нагрузок;

- обеспечения возможности одному из валов перемещаться вдоль оси.

Классификация муфт:

По принципу действия муфты:

механические (основные муфты в строительных машинах); электрические; гидравлические.

По конструкции:

-управляемые (сцепные, автоматические)

-неуправляемые (постоянно действующие)

По назначению:

- жесткие - для постоянного неразрывного соединения валов и выполняются неразъемными и разъемными.. Самый распространенный вид муфт. (втулочные, фланцевые, продольно-свёртные);

- компенсирующие - компенсируют смещение валов (крестовые, цепные, зубчатые, - шарнирные — угловое смещение до 45°, сцепные, кулачковые; самоустанавливающиеся)

- упругие - компенсируют динамические нагрузки. Основная часть этих муфт - упругий элемент, которые передает вращающий момент от одной полумуфты к другой (муфты с торообразной оболочкой, втулочно-пальцевые, муфты со "звездочкой".

- сцепные муфты - соединяют или разъединяют валы с деталями. Служат для быстрого соединения /разъединения валов при работающем двигателе. Применяются при строгой соосноссти валов. Они должны легко и быстро включаться при незначительной силе, а также иметь малый нагрев, и небольшую изнашиваемость при частых переключениях. (муфты кулачково-дисковые, кулачковые муфты, фрикционные муфты (асинхронные) служат для осуществления плавного соединение и разъединения нагруженных валов, которые могут вращаться с различными угловыми скоростями, центробежные).

Разъемные соединения допускают полную разборку узла на отдельные детали. Такие соединения выполняют на винтах, болтах, шпильках и т. п.

Неразъемным соединением обычно называют такое соединение двух или нескольких элементов в сборочную единицу, при котором разборка возможна только путем разрушения материалов или деталей, использованных для соединения. Неразъемные соединения выполняют пайкой, сваркой, клепкой, развальцовкой, запрессовкой, склеиванием и т. д.

Правила оказания первой помощи при переломах

Вы определили открытый перелом у пострадавшего, Вам необходимо:

В первую очередь необходимо обеспечить покой пострадавшему. Для этого нужно уложить пострадавшего на ровную поверхность, чтобы он мог лежать, не напрягаясь.

Внимание! При оказании первой помощи, вы ни в коем случае не должны вправлять в рану торчащие кости, не удалять обломки костей из раны. Если вы не обладаете достаточными знаниями и навыками, это может привести к еще большему повреждению кости и большей боли пострадавшего.

Далее следует наложить на открытую рану стерильную марлевую повязку или чистое полотенце, чистый лоскут такни, чистый носовой платок, в общем, всё, что будет под рукой.

Если у пострадавшего сильное кровотечение, то сначала его нужно остановить с помощью тугой повязки (то есть жгута). Здесь необходимо учитывать, что кровотечение может быть артериальным или венозным. При артериальном кровотечении кровь имеет ярко-алый цвет и изливается пульсирующим образом, толчками. Такое кровотечение можно остановить, если пережать артерию выше раны. Для этого вы понадобится жгут (перекручиваете носовой платок или берете ремень). Сильно перевязываете место выше раны, например, если сломан локоть, то необходимо наложить жгут на руку выше раны на 10-15 см.

Внимание! Держать жгут можно не более 1-1,5 часа, так как при его наложении, пережимаются все сосуды и нарушается поступление крови ко всем тканям. В результате может наступить омертвение тканей, поэтому через 1,5 часа вы должны ослабить жгут на 4-5 минут, чтобы возобновить поступление крови в ткани. При этом обязательно прижмите пальцами артерию (вену) в месте кровотечения. После вы должны снова затянуть жгут, немного выше (ниже) того места, где он был до этого. При наложении жгута вам необходимо записать на бумаге точное время и отдать пострадавшему, чтобы по приезду скорой помощи, врач знал время и при необходимости ослабил жгут.

При венозном кровотечении, кровь имеет темно-красный цвет и течет ровной струей, не пульсируя. В таком случае, повязку (то есть жгут) накладывают ниже раны, записывают время наложения повязки, и также ослабляют через 1-1,5 часа на 4-5 минут.

При оказании первой помощи также необходимо максимально обездвижить место перелома, осторожно, стараясь не причинить боли пострадавшему, наложить шину. Шина – это обобщенное название твердого предмета, который используется при фиксации перелома. В качестве шины можно взять деревянные, фанерные доски, палки, подойдут также любые подручные средства зонтики, ветки, портфели и т.д. Рассмотрим на примере, когда сломана нога. В качестве шины вы нашли две деревянные доски по длине ноги. Шину нужно накладывать на одежду, предварительно обложив ватой так, чтобы доски не соприкасались с поврежденной кожей и костями. Две доски обкладываете ватой, фиксируете между ними ногу, то есть «зажимаете» с двух сторон, затем обматываете бинтом, полотенцем, платком и т.д. Всё шина наложена. Теперь вы обеспечили пострадавшему покой и уменьшили боль.

Вызывайте скорую помощь, или самостоятельно везите пострадавшего в медпункт, там сделают рентгеновский снимок и, конечно, окажут всю необходимую помощь.

Если Вы определили, что у пострадавшего закрытый перелом, в оказание первой помощи входят те же действия, что и при открытом (1, 4, 5), за исключением наложения жгута. В случае перелома костей кисти, ключицы, для обеспечения покоя пострадавшего следует подвесить поврежденную руку на косынку, или плотно прибинтовать руку к телу.

Билет №6

Рабочее место столяра при обработке древесины вручную.

Основное оборудование и инструменты рабочего места столяра.

Ручной столярный инструмент, ударный, пилящий, режущий и т.д.

Техника безопасности при работе ручным дереворежущим инструментом.

Основным оборудованием рабочего места столяра при ручной обработке древесины служит столярный верстак.

Верстак состоит из подверстачья и крышки. Подверстачье обычно делают сосновое, а крышку изготовляют из твердой, хорошо просушенной древесины дуба, бука, березы, реже граба или ильма. Крышка верстака состоит из доски толщиной 60—80 мм, обвязанной брусками, переднего зажимного винта и задней зажимной коробки.

В крышке верстака, включая заднюю зажимную коробку, параллельно передней кромке устроены сквозные гнезда, в которые вставляются деревянные или металлические верстачные клинки или гребенки. Благодаря наличию плоских пружин их можно установить в гнезде на любую высоту. Клинки и гребенки служат для зажима обрабатываемого на верстаке материала в горизонтальном положении.

При обработке материала в вертикальном положении его можно зажимать передним зажимным винтом или задней зажимной коробкой. При обработке досок в горизонтальном положении ʼʼна реброʼʼ их зажимают передним винтом.

В крышке верстака с нерабочей стороны устраивается лоток, или, как его часто называют, инструментальная доска, в котором во время работы держат мелкий инструмент.

При обработке длинных досок для поддержания свободного конца доски пользуются специальной подставкой. Подставка имеет высоту 90 см и состоит из вертикального бруска прямоугольного сечения, на одной стороне которого сделаны запилы (Зазубрины) с переставной седелкой.

На рабочем месте в непосредственной близости к верстаку должен находиться шкафчик для хранения инструментов, вспомогательных материалов, чертежей. Инструмент следует хранить в строго определенном порядке.

Рабочее место должно быть правильно организовано. Это поможет достичь высокой производительности труда.

Основные требования к организации рабочего места следующие.

1. На рабочем месте должно быть все только крайне важное для работы. 2. Площадь рабочего места должна быть такой, чтобы рабочий при нормальном процессе не делал лишних движений, но и не был стеснен в необходимых производственных движениях. 3. Каждый предмет должен иметь постоянное место. 4. Рабочее место должно быть благоустроено: обеспечено хорошей вентиляцией, достаточно освещено и отеплено.

Необходимая для работы площадь, помимо верстака, а также расположение на рабочем месте необходимых инструментов и приспособлений зависят в каждом отдельном случае от характера выполняемой работы.

Сегодня, когда заготовка деталей во многих столярных производствах почти полностью механизирована, а с повышением точности обработки значительно сокращаются подгоночные работы и большая часть операций по сборке изделий (к примеру в производстве столярно-строительных деталей) успешно выполняется механизированно, верстак применяется все реже.

При выполнении столярных работ применяются различные инструменты. Их подразделяют на основные и вспомогательные. К основным инструментам относятся пилы, рубанки, сверла, долота и др. К вспомогательным — молотки, киянки, клещи, кусачки, отвертки, напильники и др.

Молоток столярный должен быть призматической формы с ровной ударной поверхностью бойка. У столяра должно быть два-три молотка различного веса: 200, 400 и 600 ᴦ. Молоток весом 400 г имеет длину 110 мм, а поперечное сечение бойка 20 X 20 мм.

Ручки к молоткам делают из вязкой древесины кизила, березы, граба и др.

Киянка — деревянный молоток, применяемый для ударов по ручке долота или стамески. Головка киянки должна быть плоской или круглой (бочкообразной). Киянка изготовляется из вяза, карагача, граба или свилеватой березы. Бочкообразная киянка делается с наибольшим диаметром 120 мм, диаметром торцов 80 мм, высотой 180 мм, с ручкой длиной 390 мм.

Отвертка служит для завинчивания шурупов. Учитывая зависимость от размера шурупов она имеет различную ширину заостренного конца. Железка отвертки должна быть односторонней или двухсторонней (переставной). В этом случае концы железки имеют различную ширину.

Железка отвертки, вставленная в коловорот, значительно облегчает труд и позволяет работать более производительно.

Напильники применяют для зачистки деталей в местах, недоступных для других инструментов. Существуют напильники прямоугольные, треугольные, круглые и полукруглые. По крупности насечки напильники подразделяются на рашпили (рис. 2, г), личные (рис. 2, д) и бархатные. Самую крупную насечку в виде пирамидальных, расположенных в шахматном порядке зубчиков-резцов имеют рашпили. У личных и бархатных напильников насечка мелкая линейная однорядная и двухрядная.

Вспомогательный столярный инструмент: а — молоток, б —киянка, в — отвертка, г — рашпили, д — личные напильники, е — клещи, ж — кусачки

Столярный молоток: в отличие от обычного молотка имеет плоскую ударную сторону, но противоположная часть раздвоена в виде буквы V (гвоздодер).

Киянка: молоток, выполненный из дерева, для исключения повреждения поверхности детали при ударе по ней.

Добойник: металлический стержень конусной формы для утопления гвоздевой шляпки.

Топор: универсальный инструмент столяра, в котором обух используется как ударная часть, а заостренная кромка для рубки и обтесывания древесины.

Тесло: разновидность топора, применяемая для выдалбливания углублений.

Инструментарий для распиливания и разрезания.

Пилящий и резательный инструмент столяра используется для раскроя деревянных деталей по размеру и выпиливания различных форм. Основные его разновидности:

Пила: одноручная, двухручная, выкружная, ленточная, обушковая — для разного типа распила.

Лучковая пила: имеет натянутое режущее полотно для распила в обоих направлениях и под углом.

Ножовка по дереву: ручная пила с ручкой (укороченный вариант ножовки — наградка).

Лобзик: позволяет выпиливать разнообразные формы как снаружи заготовки, так и внутри нее.

Нож плотника: имеет несколько разновидностей, в т.ч. косой нож - для прорезания выемок в деревянном толще или разделывания шпона, его лезвие срезано с наклоном в 35-45º, а толщина полотна — 3,5-5 мм; мейсель — нож в виде стамески с двухсторонней заточкой под углом 20-35º, используемый при окончательной обработке деревянной заготовки; скальпель — тонкий острый нож.

Инструментарий для строгания.

Для подготовки поверхности необходимы:

Шерхебель: первичный этап черновой обработка для срезания больших неровностей — режущая часть ножа овального типа, закругленная радиусом 32-38 мм, выпуск ножа — до 3,5 мм.

Рубанок: с одинарным ножевым элементом — равнение поверхности после распила или воздействия шерхебелем (лезвие ножа прямое, шириной 30-42 мм, выпуск — до 1,4 мм); с двойным режущим элементом — для окончательного заглаживания поверхности.

Фуганок: для гладкой обработки и равнения больших площадей, имеет увеличенную длину (порядка 70 см); для строгания деталей небольшой протяженности используется полуфуганок с корпусом длиной до 50 см.

Специальные рубанки: зензубель — для отборки четвертей и фальцев; фальцгебель — для выборки четвертей — имеет подошву ступенчатого типа; калевка — для профилирования кромок; грунтубель — для выборки шпунта; цинубель — имеет нож с зазубренным лезвием для образования бороздок; штап — для обработки кромочных закруглений на кромках; шлифтик — разновидность рубанка с коротким корпусом для зачистки задиров и торцов.

Техника безопасности при работе ручным дереворежущим инструментом.

Ручной инструмент должен отвечать следующим требованиям: деревянные рукоятки должны быть изготовлены из древесины твердых и вязких пород, гладко обработаны и надежно закреплены;

Рабочая часть инструмента не должна иметь трещин, заусенцев и сколов.

Ручной инструмент должен осматриваться старшим электромехаником не реже одного раза в квартал, а также пользующимся инструментом работником непосредственно перед применением. Неисправный инструмент подлежит изъятию.

Слесарные молотки изготовляются из стали, рабочие концы молотков должны иметь твердость на 1/5длины с обоих концов.

Не допускается использование напильников, шаберов, отверток без рукояток и бандажных колец на них или с плохо закрепленными рукоятками.

Рукоятки лопат должны быть гладкими и прочно закрепляться в держателях.

Используемые при работе ломы и монтажки должны быть гладкими, без заусенцев, трещин и наклепов.

Зубила и бородки не должны иметь трещин, волосовин, сбитых и скошенных торцов. Затылочная часть инструментов должна быть гладкой, без трещин, заусенцев и наклепов. На рабочем конце не должно быть повреждений.

Размеры зева гаечных ключей должны соответствовать размерам гаек и головок болтов.

Ручки клещей и ручных ножниц должны быть гладкими, без вмятин, зазубрин и заусенцев. С внутренней стороны должен быть упор, предотвращающий сдавливание пальцев рук.

Тиски должны прочно крепиться к верстаку так, чтобы их губки находились на уровне локтя работающего. При необходимости устанавливаются деревянные трапы на всю длину рабочей зоны. Тиски должны надежно зажимать изделие.

Ручной слесарно-монтажный инструмент перед применением должен осматриваться с целью изъятия и ремонта неисправного.

Инструмент с изолирующими рукоятками (плоскогубцы, пассатижи, кусачки боковые и торцовые, отвертки) должны:

Иметь диэлектрические чехлы или покрытия без повреждений (расслоений, вздутий, трещин ) и плотно прилегать к рукояткам;

Храниться в закрытых помещениях, не касаясь отопительных батарей и защищенным от солнечных лучей, влаги, агрессивных веществ.

Испытания инструмента с изолирующими рукоятками должны проводиться в соответствии с требованиями Правил применения и испытания средств защиты, используемых в электроустановках, технические требования к

Билет №7

Пиление рамными пилами, ленточными, круглыми.

Виды пил их классификация, назначение, краткие характеристики.

Преимущества и недостатки при работе рамными, ленточными, круглыми пилами.

Оказание первой медицинской помощи пострадавшему при ожогах

Пиление рамными пилами, ленточными, круглыми.

Пиление является одним из наиболее распространенных способов механической обработки древесины резанием.

Пиление производится различными видами пил, представляющих многорезцовый режущий инструмент. Пила состоит из полотна и резцов, называемых зубьями.

Конструкция пил характеризуется профилем зуба и формой полотна, назначаемыми в зависимости от процесса пиления, породы и состояния распиливаемой древесины и станка, на котором они применяются.

Для распиловки лесоматериалов применяются следующие основные виды пил: рамные, круглые и ленточные.

Рамные пилы предназначены для механизмов резания с поступательно-возвратным движением, круглые с вращательным и ленточные с поступательным.

Для рамных пил, применяемых при продольной распиловке хвойных бревен, рекомендуются профили зубьевI — с ломаной и— с прямолинейной задней гранью (). При распиловке твердых пород рекомендуются несколько большие углы резания.

Круглые пилы для продольной распиловки имеют три профиля зубьев — с прямолинейной, — с ломаной и с выпуклой задней\гранью. Для поперечной распиловки зубья круглых пил рекомендуются тоже трех профилей. Боковые кромки зубьев этих пил имеют косую заточку, причем соседние зубья затачиваются в разные стороны. В круглых пилах передний угол у измеряется между передней гранью и радиусом, проведенным через вершину данного зуба. Задний угол а измеряется между задней гранью и касательной, проведенной через вершину данного зуба.

Для продольной распиловки зубья пилы имеют угол резания меньше 90°, для поперечной — равный 90° или больше. Поэтому передний угол у для поперечной распиловки равен нулю или отрицательной величине.

Ленточные пилы применяются для продольной распиловки бревен или брусьев на доски и толстых досок на более тонкие (делительные пилы), а также при столярных работах — для криволинейных пропилов

Зубья пилы в процессе внедрения в древесину срезают стружку и работают в прорезанной щели, называемой пропилом, боковые стенки которого называются стенками пропила. В результате упругой деформации древесины пила находится под воздействием давления боковых стенок пропила. Возникающие при работе пилы силы трения приводят к «заеданию» ее в пропиле, что требует увеличения мощности. Нагрев пилы приводит к удлинению и короблению полотна, в результате чего ухудшается качество распила.

Для устранения указанных явлений между пилой и боковыми стенками пропила создается зазор путем уширевия режущей части пилы разводом зубьев, расплющиванием кромки зубьев или применением пил с коническим сечением, утолщением у зубьев ( 319). При разводе зубья отгибаюхся поочередно влево и вправо на величину, в среднем равную для круглых пил 0,3— 0,5 мм, для рамных 0,7 мм на каждую сторону, но не йолее по

ловины толщины полотна пилы. При пилении мягких йород развод делают больше, чем при пилении твердых пород.

Стружка, образуемая режущим зубом при движении пилы, подвергается истиранию; измельчаясь, она превращается в опилки, которые до выхода режущего зуба из пропила размещаются в находящейся перед ним впадине.

Виды пил их классификация, назначение, краткие характеристики.

Весь дереворежущий инструмент подразделяется на ручной и станочный, а по способу крепления на станке – на насадной и хвостовой. По материалу, из которого выполнены лезвия, инструмент подразделяют на следующие виды: – стальной режущий инструмент – быстрорежущий инструмент; – твердосплавный режущий инструмент; – минералокерамический режущий инструмент; – алмазный инструмент, его лезвия выполнены из синтетических алмазов или поликристаллов кубического нитрида бора. По назначению весь инструмент (режущий, контрольно-измерительный, вспомогательный для закрепления режущего инструмента в станке) и приспособления поделен на десять групп: 0; 1; 2; ... 8, 9. Дереворежущий лезвийный инструмент помещен в третью группу и обозначается цифрой 3. Эта группа называется – инструмент для обработки резанием неметаллических материалов. Каждому типоразмеру инструмента присвоен индекс, первые две цифры которого указывают подгруппу инструмента, дальнейшие – его виды и разновидности, профили и размерные характеристики в соответствии с номерами технической документации на этот инструмент. Например, индексом 3420-0151 обозначена пила круглая, плоская типа А – для продольной распиловки древесины с параметрами 200×32×1,4×24 (диаметр × диаметр центрального отверстия × толщина диска × число зубьев). Для дереворежущего инструмента выделены следующие подгруппы: 30 – детали и узлы сборного инструмента; 31 – ножи и резцы; 32 – фрезерный инструмент; 33 – сверлильный, зенкерный, долбежный инструмент; 34 – пилы; 35 – зуборезный инструмент; 36 – резьбонарезной инструмент; 37 – резерв; 38 – ручной режущий инструмент; 39 – прочий инструмент. Абразивный режущий инструмент помещен в подгруппу 27. Применяемый для выполнения процесса резания станочный инструмент классифицируют на группы по видам обработки.

Независимо от степени ожога, пострадавший нуждается в помощи.

Доврачебная помощь при ожогах первой и второй степени, полученных от действия высоких температур заключается в охлаждении обожженной поверхности прохладной водой, лучше в ванной, но подойдет и струя воды.

Такую процедуру следует проводить 3-6 раз по 3-5 минут, пока не стихнет боль. После этого накладывают чистую повязку – марлю или бинт, при их отсутствии подойдет и обычная хлопчатобумажная. Если пострадавший жалуется на сильную боль можно дать любое обезболивающее – Ибупрофен, Анальгин.

При таких видах ожогах человек обычно не обращается к врачу. Через несколько часов боль утихает, повязку можно снять и при необходимости начать лечение специальными препаратами, например, мазью «Спасатель».

Категорически запрещается прокалывать пузыри, иначе можно занести инфекцию на раневую поверхность и лечить придётся сепсис (заражение крови). Не рекомендуется и нанесение масел, спирта, мыла, это может привести к более глубоким некротическим процессам и замедлит заживление раны.

Оказание доврачебной помощи при ожогах третей и четвёртой степени, полученных от действия высоких температур. Здесь человек получает серьезные ожоги обычно в экстремальной ситуации, поэтому до прибытия кареты скорой помощи успокойтесь сами и помните: от своевременности и правильности ваших действий зависит жизнь пострадавшего.

В первую очередь, нужно устранить повреждающий фактор. Горящую одежду быстро срываем или заливаем водой, засыпаем снегом, песком. Если одежда плотная, накиньте на пострадавшего плотную ткань (покрывало, пальто), но не усугубите ситуацию: не накидывайте ткань на голову, иначе человек задохнется, а как только пламя погаснет, немедленно снимите покрывало.

Билет №8

Режущий инструмент для обработки древесных материалов.

Станочный дереворежущий инструмент. Классификация, назначение, устройство.

Предъявляемые требования к дереворежущему инструменту.

Оказание первой медицинской помощи пострадавшему при порезах.

Инструмент для изменения размеров и формы деревянных заготовок и деталей посредством резания древесины со снятием стружки машинным (станочным) или ручным способом.

Дереворежущий инструмент характеризуется режущими элементами — углами резания формой режущих граней и лезвия. Кроме того, станочный дереворежущий инструмент имеет крепёжные части, которые входят в соприкосновение с соответствующими частями деревообрабатывающих станков и служат для координирования положения дереворежущего инструмента относительно обрабатываемой заготовки и передачи сил резания деталям и узлам в станках. Крепёжные части различных дереворежущих инструментов разнообразны, но все они должны обеспечивать безопасность работы и необходимую точность обработки.

Применяющийся в деревообрабатывающих производствах инструмент подразделяется на на пять подклассов.

1. Режущий станочный инструмент для механической обработки древесины резанием.

2. Режущий ручной инструмент для ручной обработки древесины резанием.

3. Вспомогательный инструмент, служащий для монтажа режущего инструмента в станок.

4. Рабочий инструмент для подготовки и заточки режущего инструмента.

5. Контрольно-измерительный инструмент по контролю операций, подготовке и заточке режущего инструмента.

Классификация режущего станочного инструмента является первоочередной задачей в разрешении проблемы стандартизации инструмента и правильной организации инструментального хозяйства деревообрабатывающих предприятий. К основным факторам, влияющим на конструкцию дереворежущего инструмента относятся: метод механической обработки древесины резанием, вид технологической операции, тип станка и др. Основным фактором является метод (характер) обработки древесины резанием, в зависимости от которого станочный дереворежущий инструмент делится на следующие группы.

Пилы — многорезцовый инструмент в виде полосы, ленты, диска с насеченными на одной из кромок режущими зубьями, применяемый для разделения древесины тонкими пропилами методом пиления.

Ножи — инструмент в виде пластины с прямолинейным или криволинейным лезвием, укрепляемый в специальные ножевые валы и суппорты; применяются для безопилочного разделения древесины и древесных материалов и обработки плоскостей методами строгания или фрезерования.

Фрезы — однорезцовый или многорезцовый инструмент в виде тела вращения, снабженного по поверхности вращения или его торцовым поверхностям режущими элементами; применяется для обработки фасонных и плоских поверхностей деталей, а также прямоугольных и фасонных пазов и шипов методом фрезерования.

Сверла — инструмент в виде стержня с цилиндрическим или винтовым телом, имеющим на торце режущие элементы; применяется для получения цилиндрических сквозных и несквозных отверстий в древесине методом сверления.

Зенкеры — режущий инструмент в виде фасонных тел, на торцовой и боковой поверхностях которого расположены режущие элементы; используется для частичной фасонной обработки высверленных отверстий.

Долота — режущий инструмент в виде цельного или полого со сверлом тела с режущими элементами на торце или многорезцовый инструмент с режущими элементами — зубьями, применяемый для выборки квадратных или прямоугольных продолговатых гнезд методами долбления или фрезерования.

Токарные резцы — инструменты в виде стержня, пластинки с фасонным и прямолинейным лезвием; применяются при резании древесины методом точения.

Шлифовальный инструмент — многорезцовый инструмент в виде абразивных зерен, укрепленных на основе (полотне, бумаге) или связанных между собой цементирующей связкой; применяется для получения поверхностей детали высокой гладкости методом шлифования.

Дальнейшее деление режущего инструмента на типы осуществляется по принципу уточнения формы его тела, режущих элементов и способа крепления, а виды и разновидности по сочетанию относительных признаков тела (корпуса) и режущих элементов, например, по их контуру или способу заточки. Указанные принципы классификации используются ниже при рассмотрении групп инструментов.

Требования предъявляемые к режущему инструменту

Надежность – это комплексное свойство, которое включает в себя безотказность, долговечность и ремонтопригодность.

Безотказность – свойство инструмента сохранять режущие способности в течение некоторого времени. Во время работы инструмента его лезвия непрерывно затупляются, и степень их затупления приближается к некоторому пределу, который и характеризует предел режущих способностей. Дальнейшая работа

инструментом вызывает перегрузку двигателей и узлов станка, а также приводит к появлению бракованных деталей.

Долговечность инструмента характеризуется степенью его износа.

Безопасность работы режущего инструмента по мере его затупления непрерывно понижается. При работе затупленным инструментом силы резания возрастают и опасность вырыва, выброса заготовки увеличивается. Таким образом, многие факторы, характеризующие режим резания и

конструкцию станка, зависят от режущего инструмента, его способности долгое время сохранять режущие свойства.

Требования, предъявляемые к дереворежущему инструменту.

Дереворежущий инструмент оптимальной конструкции должен удовлетворять следующим требованиям

Требования технологические:

– высокая производительность;

– высокое качество обработки деревянных поверхностей;

– требуемая точность обработки деталей;

– достаточная износостойкость инструмента.

Требования монтажа инструмента:

– простота и точность подготовки к работе;

– легкость и точность установки инструмента в станок.

Требования к технологии изготовления инструмента:

– простота и точность изготовления;

– исключение брака термической обработки (поводка инструмента,

трещин и т. д.).

Требования эксплуатационные:

– оптимальные линейные и угловые параметры;

– стабильность параметров при переточках;

– надежность в работе;

– эстетичный внешний вид;

– виброустойчивость;

– безопасность в работе;

– низкий уровень шума;

– длительный срок службы инструмента;

– низкая стоимость;

– соответствие требованиям действующих нормалей и стандартов.