ТЕМА «Особенности изготовления корпусов судов» РТТЗ 21.03.20

В настоящее время все типы судов, в том числе и крупнейшие танкеры водоизмещением 200 000 т и выше, выпускаются исключительно со сварными корпусами. Корпус имеет наружную обшивку, верхнюю и нижнюю палубы, продольные и поперечные перегородки, выполненные из листовых элементов и соединенные герметичными швами. Общая местная жесткость корпуса обеспечивается приваркой различных прокатных и сварных балочных элементов: шпангоутов, бортовых стрингеров, бимсов, вертикального киля. Большое число пересекающихся элементов, в особенности в сочетании с требованием герметичности соединений, усложняют конструкцию узлов и технологию их выполнения.

Огромные размеры цельносварной конструкции и невозможность снятия остаточных напряжений предопределяют большой запас упругой энергии, накопленной в корпусе корабля. В этих условиях не исключена возможность самопроизвольного развития трещины на большом протяжении, что может привести к разрушению корпуса. При проектировании сварных соединений и узлов используют металл с высоким сопротивлением развитию трещин и предусматривают устранение концентрации напряжений, а в процессе изготовления принимают меры по предотвращению и устранению дефектов сварки.

Сложность очертания корпуса корабля заставляет уделять большое внимание точности и производительности заготовительных операций.

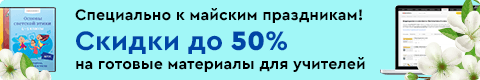

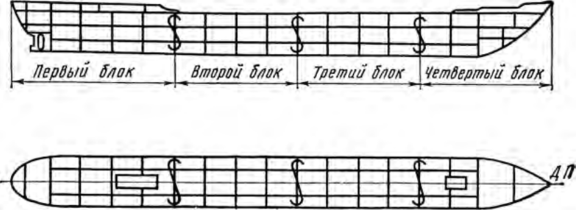

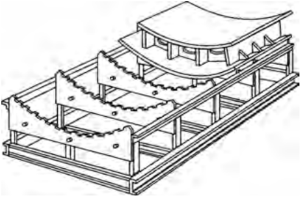

В основе существующих методов постройки судов лежит предварительное изготовление частей корпуса судна в виде сборочных элементов, секций и блоков. Каждая отдельная секция должна быть достаточно жесткой. Границы плоских и объемных секций намечают по возможности в районах поперечных переборок симметрично диаметральной плоскости судна. Размеры секций выбирают с учетом габаритных ограничений перемещения их к месту сборки на стапеле, а также грузоподъемности кранов и транспортных средств. По технологическим соображениям при разбивке каркаса на элементы, секции и блоки необходимо предусматривать выполнение возможно большего объема сборочно-сварочных работ в условиях цеха при максимальном уровне механизации, а также учесть особенности сборки на стапеле. Так, носовую и кормовую части корпуса обычно выделяют в крупные объемные секции, а при использовании блочного способа сборки корпус расчленяют поперечными сечениями от палубы до киля (рис. 9.1).

Большинство сборочных элементов состоит из простых листовых деталей или прокатных и составных балок и рамок, имеющих обычно тавровое сечение. Для механизированной сборки и автоматической сварки под флюсом прямых и криволинейных балок таврового профиля используют специальные станки.

При сборке и сварке листовых полотнищ используют стенды, имеющие передвижные балки с флюсовыми подушками и электромагнитами. Балки размещают в соответствии с расположением стыков собираемого полотнища. Флюсовые подушки уплотняют стык, снижая требования к отклонениям ширины зазора по длине стыка; электромагниты фиксируют положение кромок. Тщательным подбором режима можно получить полное проплавление и хорошее формирование шва с обеих сторон при односторонней сварке на флюсовой подушке стенда без кантовки. Одностороннюю сварку листов толщиной до 10 мм с принудительным формированием обратной стороны шва иногда выполняют с помощью сварочных тракторов. В этом случае для сборки полотнища используют стеллаж, обеспечивающий свободный доступ к нижней поверхности стыков.

Листы собирают с обязательным зазором в 2...3 мм посредством скоб-планок. Формирование стыка снизу осуществляется охлаждаемым водой медным ползуном, установленным на подвеске, закрепленной на проходящей через зазор ножевой тяге. По мере продвижения трактора вдоль стыка скобы-планки сбивают.

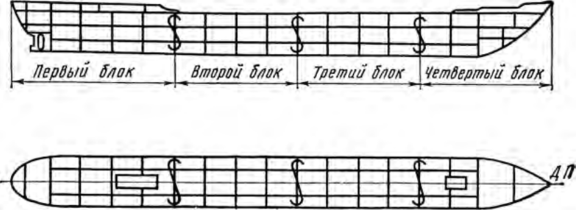

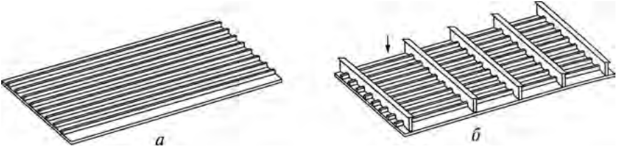

Различают секции плоскостные, с прогибом и объемные. Сборку и сварку плоскостных секций осуществляют на плоских стендах. При этом широко применяют способ раздельной сборки и сварки продольного и поперечного наборов, позволяющий увеличить объем сварки, выполняемый автоматами. На стенд укладывают полотнище, зачищают места установки набора, устанавливают и приваривают автоматами набор главного (продольного) направления (рис. 9.2, а). Затем набор другого (поперечного) направления (рис. 9.2, б) приваривают к полотнищу полуавтоматами, а соединения набора разных направлений между собой выполняют полуавтоматами в последнюю очередь.

В производстве корпусов судов значительный объем работ составляет изготовление полотнищ и плоских секций, причем их число, размеры и масса возрастают по мере увеличения тоннажа выпускаемых судов. В соответствии с этим для изготовления полотнищ и плоских секций используют комплексно-механизированные линии с универсальным оборудованием, обеспечивающим выпуск сварных узлов широкого диапазона типоразмеров.

Наличие большого числа неприводных роликов, во-первых, создает опорную поверхность для укладки собираемых и свариваемых элементов и, во-вторых, облегчает их перемещение с одной позиции на другую. Листы из пакета краном по одному подают на место сборки, которое оборудовано плоской подкладкой и магнитами для прижатия кромок в вертикальном направлении. Кроме того, предусмотрены устройства для выравнивания стыка в продольном направлении. После прихватки очередного стыка полотнище сдвигают на ширину листа и продолжают формировать его методом последовательного наращивания. Затем приводные каретки, перемещающиеся по направляющим вдоль одной стороны линии, захватывают кромку собранного полотнища и транспортируют его на позицию сварки. Самоходный портал, перемещаясь по рельсам вдоль линии, выводит сварочную головку на стык и обеспечивает ее переход с одного стыка на другой. Головка движется вдоль стыка по направляющим портала.

После односторонней сварки под флюсом полотнище кантуют на 180 °. При кантовке кран поднимает одну кромку полотнища, а противоположную кромку специальные упоры, движущиеся по направляющим, передвигают в горизонтальном направлении. Перевернутое полотнище возвращают на позицию для сварки с обратной стороны, а затем транспортируют на позицию термической обрезки кромок. Резку осуществляют одновременно с двух сторон полотнища в направлении вдоль линии при движении портала по рельсам. В случае необходимости обрезки другой пары кромок полотнище транспортируют в обратном направлении на позицию, где его приподнимают и поворачивают на 90° вокруг вертикальной оси.

Готовое полотнище поступает для сборки с набором главного направления. Для этого элементы набора краном по одному укладывают на цепи транспортирующего устройства, используемого в качестве магазина. При выходе с транспортирующего устройства ребро элемента набора поворачивают на 90° вокруг продольной оси с помощью специальной тележки и подают поперек основной линии вдоль направляющих неподвижного сварочного портала. Затем элемент набора опускают на поверхность ранее поданного полотнища, прижимают к нему во многих местах прижимами балки портала и сваривают наклоненными электродами двух пар сварочных головок, перемещающихся по направляющим портала, выполняя одновременно два угловых шва.

Точное расположение первого элемента набора и шаг между ними задаются автоматически соответствующей настройкой устройства, транспортирующего полотнище.

Готовая плоская секция выдается на позицию, где ее приподнимают над поверхностью опорных роликов гидравлическими подъемниками, расположенными по обеим сторонам линии, и опускают на многоосную тележку для транспортирования к месту дальнейшей сборки.

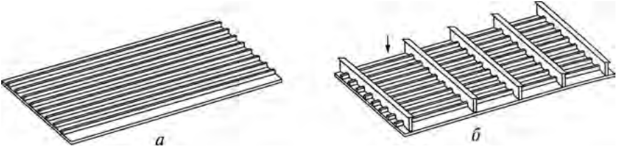

Для сборки секций с прогибом используют постели, образуемые набором лекал, закрепленных на жестком основании и воспроизводящих обводы изготовляемой секции

Постель для сборки днищевой секции (секции с прогибью) кромка лекал для облегчения обработки имеет вид гребенки, в местах сварных швов делают вырезы. Поскольку стоимость специальных постелей, предназначенных для изготовления только определенного типоразмера секции, велика, широкое распространение получили разборные и универсальные постели.

Разборные постели собирают из типовых элементов. В зависимости от конструкции собираемых секций разборные постели делят на три группы. К первой группе относятся постели для сборки днищевых, палубных и бортовых секций средней части корпуса, имеющих сравнительно небольшую прогибь. Ко второй группе относятся постели для объемных секций оконечностей судов, имеющих обводы с большой кривизной. В третью группу входят постели, предназначенные для сборки палубных секций с малой кривизной, т. е. все секции палубы можно изготавливать на одной постели без смены лекал. В этом случае настройку лекал по высоте производят с помощью телескопических регулируемых стоек. Пример универсальной постели для сборки и сварки различных по размерам и кривизне днищевых секций показан на рис. 9.4. Предварительная настройка на требуемую кривизну днища производится перестановкой боковых подлекальников 2 и поворотом секций 3 на необходимый угол. После этого по плазовым таблицам осуществляют настройку опор 7.

При изготовлении секций, имеющих значительную кривизну, например объемной днищевой секции, сначала собирают листы обшивки с минимальными зазорами, прихватывают друг к другу и крепят к лекалам постели. Затем выполняют сварку стыков на весу автоматами под слоем флюса, производят сборку и приварку набора, элементов жесткости, устанавливают и приваривают полотнище второго дна, сваренного отдельно. Для удобства выполнения швов автоматической сваркой под слоем флюса постели иногда снабжают флюсовыми подушками, а также изготовляют наклоняющимися или поворотными. При завершении сварки обшивка освобождается от закреплений и секция снимается с постели. Если ее сварка производилась без поворота постели, то секцию кантуют, огневой сторожкой зачищают корни стыковых швов обшивки и производят их подварку.

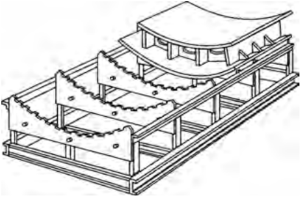

Для сборки развитых объемных секций (например, оконечностей корпуса) применяют жесткие постели-кондукторы, которые поддерживают собираемую секцию не только снизу, но и с боков по всей высоте. Иногда объемные секции собирают на плоских сборочных стендах на базе одного из плоских элементов секции. Отдельные плоские и объемные секции перед подачей на общую сборку корпуса часто укрупняют в блок-секции. Их изготавливают либо на постелях-кондукторах, либо на сборочных тележках, которые одновременно используют и для транспортирования собранного блока на стапельное место.

Разбивку корпуса на элементы, секции и блоки производят в зависимости от конструкции корпуса. Увеличение размеров судов, упрощение формы обводов и унификация однотипных решений способствовали широкому использованию модульного метода постройки судов путем комплектования разнообразных сложных нестандартных изделий из небольшого экономически обоснованного количества типов одинаковых первичных элементов — модулей. Такой подход особенно характерен для крупнотоннажных танкеров, где есть возможность разбивки корпуса на плоские секции, суммарная масса которых достигает 80...85 % общей массы корпуса. При этом каждый модуль изготавливают на соответствующей позиции той или иной поточной линии, что позволяет судно не строить, а собирать на предпусковой позиции.

ВЫПИШИТЕ ОСНОВНЫЕ ТЕЗИСЫ ПО ТЕМЕ «Краткая конспект лекция»