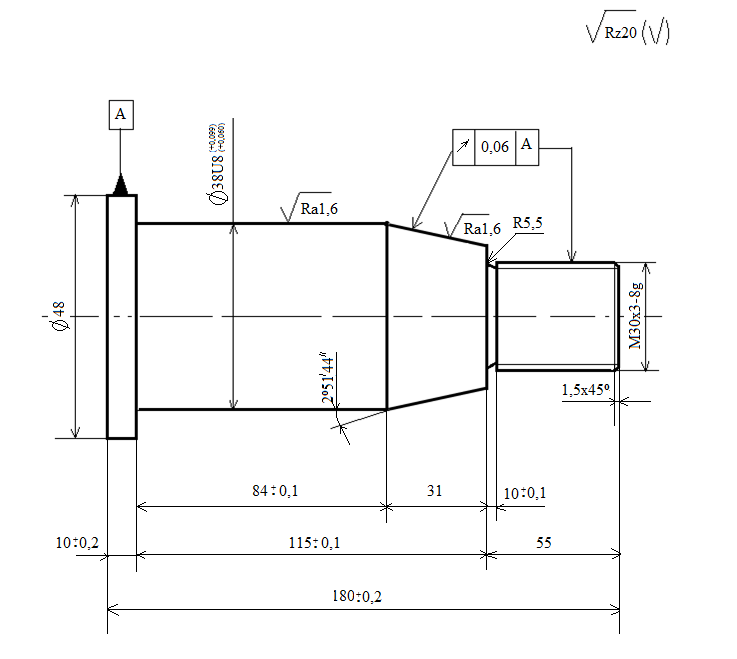

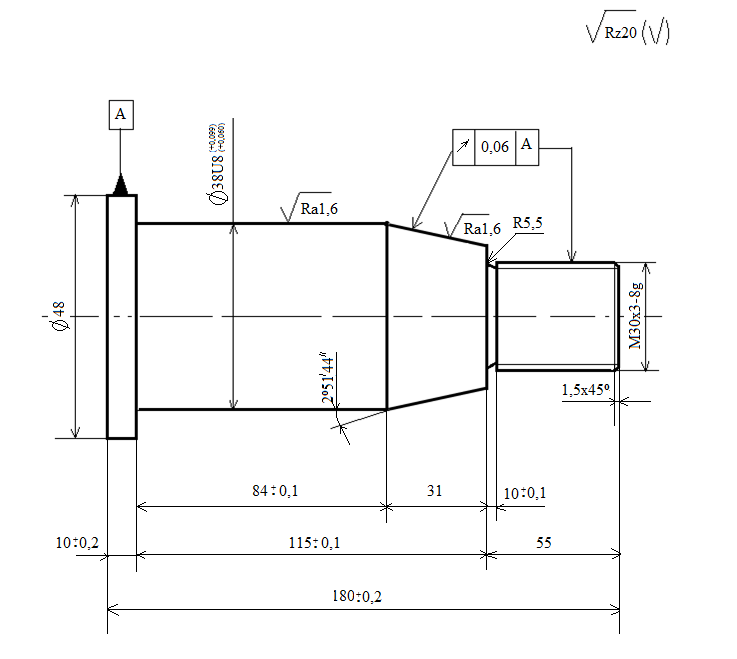

Требования, предъявляемые к точности выполнения детали «Палец»

Характерным требованием, предъявляемым к точности выполнения детали, является правильное взаимное расположение наружных и внутренних поверхностей. Это требование, обеспечивается, использованием единой установочной базы, а также применением соответствующих способов установки заготовок на станке.

Обеспечение заданной точности детали основное требование к технологическому процессу. Под точностью обработки понимают степень соответствия изготовленной детали требованиям чертежа и технических условий. Точность детали слагается из точности выполнения размеров, формы, относительного положения поверхностей детали и шероховатости поверхностей. Под точностью формы поверхности понимают степень соответствия ее размеров в осевом и поперечном сечениях геометрической форме. При разработке технологического процесса изготовления детали для обеспечения требуемой точности обработки приходится учитывать причины, вызывающие погрешности обработки. Основными причинами погрешностей обработки на токарных станках являются: недостаточная точность и жесткость станка; неточность изготовления и недостаточная жесткость режущего и вспомогательного инструмента; погрешности установки заготовки на станке и ее деформация при зажиме или под действием усилий резания и нагрева, погрешности в процессе измерения и др.

При базировании по наружной цилиндрической поверхности следует учитывать фактические погрешности патрона, точность которого можно повышать одним из способов. Если в качестве единой установочной базы используется гладкое отверстие, то чистовое обтачивание наружных поверхностей выполняют на оправках или, реже, с установкой в переднем упорном и заднем вращающемся центрах без хомутика.

Для выполнения точностных требований, предъявляемых к готовой детали, последовательность технологических операций назначают, исходя из:

1.Сначала производят черновую обработку заготовки, при которой удаляются наибольшие слои металла. Это позволяет выявить дефекты заготовки и снять с нее внутренние напряжения, вызывающие деформации.

2. Обработку поверхностей, на которых возможные дефекты заготовок недопустимы, следует выполнять в начале технологического процесса при выполнении черновых операций.

3. Следует в первую очередь обрабатывать поверхности, при удалении припуска с которых в наименьшей степени снижается жесткость заготовки.

4. Чистовые операции надо выполнять в конце обработки, так как при этом уменьшается возможность повреждения уже обработанных поверхностей.

5. Поверхности детали, связанные между собой точным относительным расположением, необходимо обрабатывать с одной установки и в одной рабочей позиции.

Виды брака при изготовлении детали «Палец»

При обтачивании цилиндрических поверхностей: Шероховатость обработанной поверхности не соответствует указаниям в чертеже. Часть поверхности детали остается необработанной из-за неправильных размеров заготовки, недостаточного припуска на обработку. Неправильные размеры обточенной поверхности возможны при неточной установке резца на глубину резания или при неправильном измерении детали. Конусность обточенной поверхности получается обычно в результате смещения заднего центра относительно переднего. Овальность обточенной детали получается при биении шпинделя вследствие неравномерной выработки его подшипников или неравномерно износа его шеек. Недостаточная чистота поверхности: большая подача резца, плохая заточка резца.

При подрезании торцовых поверхностей: Часть торцовой поверхности или уступа остается необработанной вследствие неверных размеров заготовки, малого припуска на обработку, неправильной установки резца по длине детали или по высоте центров. Неправильное расположение торцовой поверхности или уступа по длине получается при неверном или неточном нанесении риски на поверхности детали, при неточной установке резца, при осевом смещении детали в патроне. Неперпендикулярное расположение торцовой поверхности или уступа к оси детали при работе с поперечной подачей получается при неточности направляющих суппорта.

При вытачивании канавок: Неточное расположение канавки по длине детали при неправильной разметке места под канавку или неверной установка резца. Ширина канавки получается больше или меньше требуемой, если ширина резца выбрана неверно. Глубина канавки больше требуемой при неправильной длине прохода резца. Недостаточная чистота поверхности канавки, а также торца отрезанной детали при неверной установки резца.

При нарезании резьбы резцами: Неточный шаг резьбы является результатом неправильного подбора сменных зубчатых колес или неправильной установки рукояток коробки подач. Неточные размеры получаются вследствие недостаточного или излишнего съема металла при нарезании резьбы. Неправильный профиль резьбы получается при неправильном профиле резца и неточной установке его. Неполная высота резьбы получается в результате большого занижения диаметра стержня отверстия под резьбу.

При нарезание резьбы плашкой: неполная высота резьбы; неодинаковая высота резьбы по всей длине; нечистая, «рваная» поверхность резьбы; «растяжка» резьбы; срывы витков.

При центровании: не выдержан угол конуса; ось центровочного отверстия смещена от оси заготовки; ось центрового отверстия перекошена.