СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Уроки технологии

Данные разработки по учебной программе.Это как образец,вам поможет в работе.

Просмотр содержимого документа

«Уроки технологии»

10 класс Занятие №10_ _ «___»_______________20 ___г.

Тема: Теория механизмов и машин. Общие сведения. ОФГ. Инфляция.

Цель урока: сформировать знания о механизмов и машинах.

Задачи:

образовательная: ознакомить учащихся с устройством машин и их механизмов;

развивающая: развивать техническое мышление;

воспитательная: воспитывать бережное отношение к инструментам, аккуратность и внимательность при .

Методы проведения занятия:

объяснительно-иллюстративный (рассказ, беседа, работа с дидактическим материалом, демонстрация);

Оборудование и материалы: .образцы механизмов, слесарный инструмент.

Ход урока.

1.Организационный момент.

2.Проверка готовности к уроку.

3.Изложение программного материала.

Машинами называются технические устройства, предназначенные для выполнения производственных (логических, двигательных, физиологических) функций человека. В зависимости от выполняемых функций машины можно классифицировать следующим образом:

— логические (математические, кибернетические);

— трансформирующие-технологические (всевозможные станки);

— двигательные (двигатели, транспортирующие);

— физиологические (автономные роботы, искусственные органы человека);

К машинам-двигателям относятся: паровые, внутреннего сгорания (ДВС), электродвигатели, турбины и т.п.

К трансформирующим (технологическим) — всевозможные дерево-металлообрабатывающие станки, бумагоделательные машины, ткацкие станки, печатные машины и др.

К транспортирующим — автомобили, тракторы, эскалаторы, насосы, операторы-манипуляторы и т.п.

К физиологическим — автономные роботы, искусственные органы человека и др.

К логическим — электронно-вычислительные машины.

Современная машина — это машина развитая. Она представляет собой совокупность источника движения (энергии), передаточного механизма и исполнительного органа. Двигателей у нее может быть несколько. Исполнительных органов — тоже. В этих случаях передаточный механизм должен обеспечивать согласованность всех их взаимодействий.

Механизмами называются технические устройства, служащие для преобразования движений (усилий) и передачи их от двигателя к исполнительному органу. В связи с этим их иногда называют передачами. Однако понятие «передача» в техническом смысле более узкое, чем «механизм». Теория механизмов и машин разделяет все механизмы на две группы:

1) механизмы преобразования движения. Сюда относят технические устройства, преобразующие один вид движения в другой. Например, вращательное в поступательное, прерывистое в непрерывное и т.п.;

2) передачи — технические устройства, преобразующие определенным образом только параметры движения без изменения его вида. Например, передавая вращение, изменяют его направление, ускоряют или замедляют.

Механизмы преобразования движения бывают винтовые, реечные, кривошипно-шатунные, кривошипно-кулисные, кривошипно-коромысловые, эксцентриковые, мальтийские, зубчатые с неполнозубыми колесами, храповые, кулачковые и зубчатые с некруглыми, обычно эллиптическими колесами. Передачи подразделяются на фрикционные, ременные, зубчатые, винтовые зубчатые и червячные, цепные, гидравлические и др.

В технических устройствах часто применяют сложные механизмы, состоящие из однотипных или разнотипных передач. Механизмы, включающие в себя однотипные передачи, например зубчатые, называют иногда сложными передачами в отличие от простых передач, решающих задачу передвижения или усилия за счет однократного их изменения.

Механизмы, все части которых движутся как бы в одной плоскости, называются плоскими в отличие от пространственных механизмов. Часть технического устройства, совершающего движение относительно других его частей, в теории машин и механизмов называют кинематическим звеном. Оно может состоять из одной или нескольких неподвижно соединенных между собой деталей. Станина (корпус) технического устройства вместе со всеми неподвижно соединенными в ней деталями также представляет собой кинематическое звено — стойку.

Два подвижных, соединенных между собой звена, обеспечивающих взаимное перемещение, образуют кинематическую пару. Если относительное движение звеньев происходит в одной плоскости, пару называют плоской, если в пространстве — пространственной. Кинематические пары называются низшими, если соприкосновение звеньев происходит по поверхности, и высшими, если оно осуществляется по линии или в точке.

Элементарные части, на которые может быть расчленено техническое устройство, называются деталями.

Деталь — это часть технического устройства, изготовленная, как правило, из одного куска материала и имеющая в данном устройстве самостоятельное значение и наименование. В технике различают два основных вида деталей:

1) типовые — повторяющиеся в различных устройствах;

2) специальные — встречающиеся только в данном устройстве.

При определении вида детали надо исходить из основного ее назначения. К типовым деталям часто относят и типовые узлы, например, муфты, подшипники и т.д., которые состоят из таких деталей. Узлом называют две или более деталей, соединенные так, что они образуют часть технического устройства, имеющую в нем самостоятельное назначение.

Типовые детали подразделяют на две группы: типовые конструкционные и типовые крепежные. К первой группе относят валы, оси, шкивы, зубчатые колеса, ходовые винты и гайки, рычаги, стойки и другие детали, которые образуют конструкцию технического устройства. К типовым крепежным деталям относят болты, гайки, шпильки, шпонки, штифты и т.д. Назначение этих деталей — соединять (скреплять) конструкционные детали в единое целое.

Вал обычно представляет собой стержень цилиндрической (может быть и иной) формы. На валах закрепляются детали, с помощью которых передается крутящий момент (движение) от одного вала к другому. Валы могут быть гладкими, ступенчатыми, пустотелыми, коленчатыми и др.

Ось по форме напоминает вал, но в отличие от него не передает крутящего момента. Она только поддерживает вращающиеся вместе с ней или относительно ее детали. Оси могут быть неподвижными, например ось велосипедного колеса, или подвижными. Подвижные оси вращаются вместе с закрепленными на них деталями (например, ось железнодорожного вагона).

Опорные части валов и осей называют шипами или цапфами. Цапфу, расположенную на торце вала или оси, называют пятой.

Подшипники — это опоры для валов и осей, обеспечивающие нормальное их вращение. В простейшем случае — это отверстие в стенке корпуса, в которое вставляется шип вала или оси. По принципу работы подшипники делятся на подшипники скольжения и подшипники качения. В первых шарики или ролики заключены, как правило, в специальную обойму — сепаратор. Торцовые подшипники часто называют подпятниками.

Муфты — типовые узлы, служащие для соединения концов валов, труб, тяг и т.п. В технике используется большое количество их видов: кулачковые, фрикционные, глухие и т.д.

Шкив — обычно гладкое колесо с ободом, приспособленным для охватывания его ремнем. Обод может быть гладким — для гладкого ремня или иметь специальные профильные канавки — для профильных, например клиновых, ремней. В последние годы получили распространение зубчатые ремни с соответствующим профилем шкивов. Шкивы могут быть одноступенчатыми или многоступенчатыми, одноручьевыми (одноканавочными) или многоручьевыми.

З убчатые колеса делятся на прямозубые, косозубые и шевронные. Форма зуба может быть различной по профилю. Чаще всего используются зубчатые колеса с эвольвентными зубьями. По форме зубчатые колеса, в зависимости от расположения их осей, делятся на цилиндрические, конические и червячные. Косозубые колеса применяются при значительных усилиях и скоростях вращения. Шевронные — при тяжелых условиях работы. Конструкционные винты и гайки служат в основном для преобразования движения.

Шпонки предназначены для закрепления шкивов или зубчатых колес на валах (осях). Для этого на валу и соответственно на закрепляемой детали делают специальные канавки — шпоночные пазы, куда и вставляется шпонка. Различают призматические, сегментные и клиновые шпонки.

Шайба — деталь, помещаемая под гайку для улучшения качества резьбового крепежного соединения.

Шпилька — крепежная деталь цилиндрической формы, имеющая на обоих концах резьбу.

Шплинт — деталь, изготавливаемая из проволоки, обычно полукруглого сечения, и предназначенная для фиксации гайки или головки болта в определенном положении.

При сборе любого технического устройства из деталей их необходимо соответствующим образом расположить и соединить. Соединение деталей — конструктивное скрепление их в целях образования из них определенного технического устройства или отдельного узла. Все многообразие встречающихся в технике соединений можно объединить в две группы: подвижные и неподвижные соединения. Подвижные соединения обеспечиваются в основном за счет подвижных посадок (посадок с зазором). Неподвижные соединения подразделяются на неразъемные и разъемные. К неразъемным можно отнести заклепочные, сварные, клеевые, паяные и т.п. соединения; к разъемным — шпоночные, шлицевые, резьбовые, клиновые, соединения за счет посадок с гарантированным натягом и т.п.

Для расчета, ремонта, изучения устройства и работы технических устройств необходимо уметь составлять и читать их кинематические схемы.

Кинематическая схема — это графическое, с помощью условных обозначений, изображение технического устройства, используемое для изучения принципов его работы. Схема не отражает действительного конструктивного устройства машины (аппарата, прибора, механизма), но она позволяет увидеть за условными изображениями «живые» детали и их взаимодействие. Это способствует формированию у школьников абстрактного мышления и развития пространственного воображения. При помощи кинематических схем легче проводить сравни-тельный (политехнический) анализ технических устройств.

Кинематические схемы выполняют в соответствии с требованиями ГОСТа 2.703-68 и ГОСТа 2.701-76.

Как правило, указываются только подвижные соединения. Детали, неподвижно соединенные между собой, изображаются как одно целое (звено). Звенья могут быть твердыми (жесткие или гибкие). Жесткие звенья могут передавать любые нагрузки, гибкие — только растягивающие, жидкие и газообразные — только сжимающие. Звенья образуют кинематические пары. Систему взаимосвязанных звеньев и кинематических пар, изображенных на схеме, называют кинематической цепью. Если каждое звено входит в две и более кинематические пары, то цепь называют замкнутой. Если же хотя бы одно звено входит лишь в одну пару, цепь называют разомкнутой.

На кинематической схеме технического устройства изображают все элементы и их соединения (звенья, пары, цепи), отражают кинематические связи между ними, как механические, так и не механические, а также связь с источником движения. Кинематическую схему составляют с таким расчетом, чтобы с ее помощью можно было осуществлять регулирование, управление и контроль заданных движений исполнительных органов технического устройства. Схему изделия вычерчивают обычно в виде развертки. Можно вписывать ее в контур изображения технического устройства, а также вычерчивать в аксонометрических проекциях.

4.Заключительная часть.

Выставление оценок. Уборка рабочих мест и помещения мастерских

10 класс Занятие №11 ____ _ «___»_______________20 ___г.

Тема: История развития теории механизмов и машин как научной дисциплины ОФГ. Государство в экономике.

Цель урока: сформировать знания о истории развития механизмов.

Задачи:

образовательная: ознакомить учащихся с научными дисциплинами теории машин ;

развивающая: развивать техническое мышление;

воспитательная: воспитывать бережное отношение к инструментам.

Методы проведения занятия:

объяснительно-иллюстративный (рассказ, беседа, работа с дидактическим материалом, демонстрация);

Оборудование и материалы: образцы механизмов, слесарный инструмент

Ход урока.

1.Организационный момент.

2.Проверка готовности к уроку.

3.Изложение программного материала.

В качестве самостоятельной научной дисциплины ТММ, как и многие другие прикладные разделы механики, возникла на волне промышленной революции, начало которой относится к 30-м годам XVIII столетия, хотя машины создавались задолго до этого, и простые механизмы (колесо, винтовая передача и др.) широко использовались ещё во времена Древнего Египта.

Глубокий научный подход в теории механизмов и машин начал широко применяться с начала XIX века. Весь предшествующий период развития техники можно рассматривать как период эмпирического создания машин, на протяжении которого делались изобретения большого количества простых машин и механизмов, среди которых:

грузоподъёмные машины;

дробилки;

ткацкие и токарные станки;

насосы и др.

Теория механизмов и машин в своём развитии опиралась на важнейшие физические законы — закон сохранения энергии, законы Амонтона и Кулона для определения сил трения, золотое правило механики и др. В ТММ широко используются законы, теоремы и методы теоретической механики. Важное значение для данной дисциплины имеют: понятие передаточного отношения, основы теории эвольвентного зацепления и др.

Можно отметить роль, которую сыграли в создании предпосылок для развития ТММ, следующие учёные: Л. Эйлер, Леонардо да Винчи, Дж. Кардано, Д. Ватт, Г. Амонтон, Ш. Кулон.

Одним из основоположников теории механизмов и машин считается Пафнутий Чебышев (1812-1894), который во второй половине XIX века опубликовал серию важнейших работ, посвящённых анализу и синтезу механизмов. Одно из его изобретений — механизм Чебышева.

В XIX веке развиваются такие разделы как кинематическая геометрия механизмов (Савари, Шаль, Оливье), кинетостатика (Г. Кориолис), классификация механизмов по функции преобразования движения (Г. Монж), решается задача расчёта маховика (Ж. В. Понселе) и др. Были написаны первые научные монографии по механике машин (Р. Виллис, А. Бориньи), читаются первые курсы лекций по ТММ, выходят первые учебники (А. Бетанкур, Д. С. Чижов, Ю. Вейсбах).

Во второй половине XIX столетия публикуются работы немецкого учёного Ф. Рёло, в которых вводятся важные понятия кинематической пары, кинематической цепи и кинематической схемы.

Основные понятия.

Машина — технический объект, состоящий из взаимосвязанных функциональных частей (узлов, устройств, механизмов и др.), предназначенный для получения или преобразования механической энергии с целью выполнения возложенных на него функций.

Механизм — система взаимосвязанных тел, предназначенных для преобразования движения одного или нескольких тел в требуемое движение других тел. Механизм составляет основу большинства машин.

Твёрдое тело, входящее в состав механизма, называется звеном. Звено может состоять из одной или нескольких неподвижно соединённых деталей.

Соединение звеньев, допускающее их относительное движение, называется кинематической парой. Наиболее распространённые кинематические пары: цилиндрический шарнир; шаровой шарнир; ползун и направляющая; винтовая передача. На рисунках приведены условные трёхмерные обозначения типовых кинематических пар для построения пространственных кинематических схем механизмов согласно ISO 3952 [1].

Сферический шарнир

При построении механизма звенья соединяются в кинематические цепи. Другими словами, механизм – это кинематическая цепь, в состав которой входит неподвижной звено (стойка или корпус (основание), число степеней свободы которого равняется числу обобщённых координат, характеризующих положения звеньев относительно стойки. Движение звеньев рассматривается по отношению к неподвижному звену – стойке (корпусу, основанию).

Задачи дисциплины

Теория механизмов и машин решает следующие задачи:

анализ механизмов, то есть описание движения, кинематический и динамический анализ существующих и разрабатываемых механизмов;

синтез механизмов, то есть проектирование структуры и геометрии механизмов на основе заданных кинематических и динамических характеристик;

задачи теории машин-автоматов, рассматривающей вопросы построения схем автоматических машин, исходя из условий согласованной работы отдельных механизмов, и достижения оптимальной продуктивности, точности и надёжности машин-автоматов.

Структура дисциплины.

Структура механизмов и машин.

Геометрия механизмов и их элементов.

Динамика машин и механизмов.

Современная техника характеризуется большим разнообразием машин, приборов и устройств механического действия, главной особенностью которых является передача движения и энергии посредством механизмов. Поэтому инженерам механических специальностей конструкторского, технологического и эксплуатационного профилей необходимо владеть основными знаниями в области механики и энергетики машин, т. е. иметь представление о распространенных в технике механизмах, методах их метрического, кинематического и силового расчета, о машинных агрегатах и динамических процессах, протекающих при их работе. Все эти вопросы объединяются в общей теории механизмов и машин.

Наука о механизмах решает две проблемы -- синтеза и анализа механизмов. Задачей синтеза механизмов является создание методов проектирования механизмов, удовлетворяющих высоким требованиям современной техники. Задача анализа -- изучение методов исследования движения существующих механизмов. Каждая из названных проблем решает следующие вопросы: а) структуры и классификации механизмов; б) кинематики; в) кинетостатики и динамики машин.

Первая пятилетка и бурный рост советского машиностроения в первой половине 30-х годов стимулировали развитие высших школ в стране и реорганизацию всей системы высшего образования. В связи с этим возник вопрос и о программах, содержании и методах обучения. По вопросу содержания курса прикладной механики-- одного из важнейших предметов при обучении инженера-механика--в 1932 г. была проведена дискуссия, в которой приняли участие виднейшие советские машиноведы и многие практические работники. Высказанные мнения сводились, в сущности, к необходимости перераспределить изучаемый материал и несколько преобразовать программы, не затрагивая в большинстве случаев основ сложившегося курса науки.Совершенно иначе отнесся к дискуссионному вопросу И. И. Артоболевский. Указывая на важнейший недостаток прикладной механики--почти полное отсутствие теории синтеза механизмов, он предложил перестроить методику преподавания этого предмета в высших технических учебных заведениях, рекомендовал вести преподавание в хорошо оборудованных лабораториях и предложил приступить к решению задач практического машиностроения, связанных с трением, вибрациями в машинах, ударным действием сил, методикой синтеза механизмов, теорией пространственных механизмов, теорией автоматов. Иван Иванович пришел к выводу, что было бы своевременным поднять вопрос о создании специального института по теории машин.В период с 1932 по 1937 г. Иван Иванович продолжает заниматься пространственными механизмами. Им были опубликованы: монография «Теория пространственных механизмов», статья «Структура и кинематика механизмов с качающимися шайбами» и ряд других статей, а также «Теория и методы уравновешивания щековых дробилок» (в соавторстве с С. И. Артоболевским и Б. В. Эдельштейном), «Теория вибрационного грохота с приводом Бюлера», «Методы уравновешивания сил инерции в рабочих машинах со сложными кинематическими схемами». В 1936 г по предложению С. А. Чаплыгина ему была присвоена степень доктора технических наук без защиты диссертации. С 1937 г. он приступил к работе в Комиссии машиноведения при Отделении технических наук АН СССР. После преобразования Комиссии в Институт машиноведения И. И. Артоболевский возглавил в нем отдел машин и механизмов.Структура и классификация механизмов - одна из тем, разработку которой начала Комиссия машиноведения. С этого времени начинается глубокое изучение классификационных идей Л. В. Ассура и их развитие.Иван Иванович работает над созданием общих принципов единиц классификации плоских и пространственных механизмов и решает ряд важных задач кинематики и кинетостатики. Он публикует работы: «Структура, кинематика и кинетостатика многозвенных плоских механизмов» (1939 г.), «Синтез плоских механизмов» (1939 г.), «Основы единой классификации механизмов» (1939 г.), «Структура и классификация механизмов» (1939 г.). Тогда же вышли в свет и другие работы по самым различным вопросам теории механизмов.Приблизительно с середины 50-х годов начинается период становления и развития машин автоматического действия. Именно в этот период произошли принципиальные изменения в отношении к объекту исследования - к машине. При этом в теории механизмов и машин существенное значение приобрела не только специальная теория автоматов, но и теория рабочих машин вообще.В 50-х годах Иван Иванович занимается синтезом механизмов, теорией машин-автоматов, теорией рабочих машин, вопросами механического воспроизведения математических зависимостей. Многочисленные работы о механизмах, завершенные монографией «Теория механизмов для воспроизведения плоских кривых» (1959 г.), а также книга «Синтез плоских механизмов», написанная в соавторстве с Н. И. Левитским и С. А. Черкудиновым (1959 г.), отразили состояние теории современного учения о механизмах. Одновременно И. И. Артоболевский начинает исследования в области теории механизмов машин автоматического действия: гидравлических, пневматических и гидропневматических.Для современных машин характерны вибрационные явления и существенное изменение массы в процессе работы. Чтобы учесть эти факторы, в большинстве случаев требуется учитывать не только конструктивные особенности самой машины, но также и системы «машина-- обрабатываемый материал». Следует отметить, что до исследований И. И. Артоболевского теория механизмов и машин рассматривала любую машину исключительно с точки зрения ее конструктивных признаков, а технологическим воздействиям отводилась роль внешних сил. И. И. Артоболевский предложил рассматривать воздействие обрабатываемого материала на машину не как внешнее, а как интегрально входящее в совокупность воздействий. В результате работ, выполненных И. И. Артоболевским частично в соавторстве со своими учениками до 60-х годов, теория механизмов и машин приобрела совершенно иное, существенно отличающееся от науки первой половины века содержание: изучение структурной схемы, характерное для того времени, уступает место новой теории машин, математической и экспериментальной, отражающей особенности машин второй половины века.

В дальнейшем последовала серия статей, посвященных теории машин автоматического действия. Работы «Основные задачи теории механизмов и машин в области конструирования машин-автоматов» (1956 г.), «Задачи теории машин и механизмов в развитии методов расчета и проектирования машин автоматического действия» (1956 г.) и ряд других явились большим вкладом г. теорию машин. Иван Иванович продолжает разработку теории механизмов для воспроизведения математических зависимостей и их применения в кинематической геометрии в сочетании с развитием идей П. Л. Чебышева, Сильвестера, Робертса и других классиков науки второй половины прошлого века.

Исторически так сложилось, что до второй половины 50-х годов исследовались лишь жесткие и с оговорками гибкие звенья. Кенигс развил теорию пар как частный случай математической теории связей, а Франк в середине 30-х годов попробовал обобщить понятия звеньев, пар и механизма, но только в самом общем плане. Со второй половины 50-х годов начинается изучение пар, звенья которых могут иметь самые различные функциональные назначения, исследуются машины и механизмы, которые могут включать в свой состав пары различного назначения. В результате теория механизмов становится способной решать те сложнейшие задачи, которые ранее решать ей не удавалось.В начале 1958 г. состоялось Второе Всесоюзное совещание по основным проблемам теории машин и механизмов, которое подытожило пройденный путь и наметило основные этапы дальнейшего развития науки. На этом совещании И. И. Артоболевский в докладе «Современное состояние теории машин и механизмов» указал области развития дальнейших исследований: изучение кинематических пар в их реальном оформлении, развитие теории механизмов с упругими звеньями, углубление теории машин - автоматов, создание теории рабочих процессов.

История инженерной мысли в области теории машин и механизмов

«Чтобы обозреть прогресс науки в целом, полезно сравнить современные проблемы науки с проблемами предшествующей эпохи и исследовать те специфические изменения, которые претерпевала та или иная важная проблема в течение десятилетий или даже столетий». В. Гейзенберг

Еще около двух тысячелетий назад знаменитый представитель александрийской школы Герон создавал грузоподъемные и военные машины, турбины и даже простейшие автоматы для раздачи воды, а Марк Витрувий описал созданные им машины и грузоподъемные сооружения, в которых он применял пространственную зубчатую передачу, архимедов винт, полиспасты и другие механизмы.

В IX--Х вв. изобретаются часы с зубчатыми передачами. Особенное развитие машинная техника получает в период Возрождения. Здесь можно указать на знаменитого генуэзца Л. Б. Альберти, в сочинениях которого имеется описание различных механизмов, необходимых для строительства зданий. В его трудах мы впервые встречаемся с попыткой представить машину как совокупность отдельных механизмов.Эпоха Возрождения неразрывно связана с именем гениального Леонардо да Винчи. Обнаруженные недавно две его большие рукописи, носящие названия «Мадридский кодекс I» и «Мадридский кодекс II», показывают, что Леонардо да Винчи не только подошел вплотную к понятию механизма, но и пытался дать систематику механизмов и их деталей.Он рассматривает механизмы зубчатых передач различных видов, кулачковые, рычажные и другие механизмы и детали. Крупнейший знаток технического творчества Леонардо Ладислав Рети в книге «Неизвестный Леонардо» пишет о том, что Леонардо сформулировал свои идеи относительно связи теории с практикой в форме двух постулатов. Первый: «Книга о науке механизмов должна предшествовать книге об их применении». Второй: «Механика есть рой математических наук. Посредством ее достигается плод математики».Таким образом, Леонардо впервые ставит вопрос о необходимости создания науки о механизмах и широком использовании математических методов в создании конструкции машин. Если обратиться к совокупности тех механизмов, которые рассматривал Леонардо в «Мадридских кодексах» и в «Атлантическом кодексе», то, как свидетельствует Брицио, в них содержатся все 22 элемента, из которых состоят машины и которые позднее были описаны в классическом труде Ф. Рёло по кинематике машин. Таким образом, Леонардо более чем на три века опередил ученых XIX столетия в понимании того, что каждая машина может быть создана из совокупности одних и тех же механизмов.Он еще не использует понятия механической модели механизма, его кинематической схемы, но вплотную подошел к пониманию необходимости применения математических описаний механики машин и механизмов.Работы Леонардо да Винчи были крупным скачком в науке о машинах.После эпохи Возрождения наука о машинах и механизмах долгое время носила чисто эмпирический изобретательский характер. Создавались и изобретались отдельные машины и механизмы, но теоретические обоснования этих конструкций, как правило отсутствовали. Тем не менее эти новые машины открывали целые эпохи в развитии техники Здесь в первую очередь надо упомянуть о Дж. Уатте как создателе паровой машины и ряда механических устройств а также о русских изобретателях Кулибине, Ползунове. Нартове и других, В начале XIX столетия Г. Модели был изобретен суппорт токарного станка, а Дж. Стефенсон создает первый локомотив.Но первые теоретические работы после Леонардо да Винчи относятся к XVIII в. Здесь можно указать на семитомное сочинение Я. Лейпольда «Театр машин», Он так же, как и Леонардо, выделяет отдельные механизмы, подробно описывает зубчатые зацепления и даже пишет об элементах зубчатых редукторов.Крупнейшим вкладом в науку о машинах были труды Г. Монжа, относящиеся к концу XVIII и началу XIX в. Выдающийся геометр Монж поставил геометрию на службу инженерным наукам, создав начертательную геометрию--этот изящнейший аппарат кинематики машин и механизмов. Он развил идею о механизмах как преобразователях движения отдельных звеньев. Из выдающихся ученых, внесших значительный вклад в теорию машин, мы должны указать на А. Бетанкура. Составленные им совместно с Ланцем таблицы механизмов поражают своим богатством видов простейших машин и механизмов.Понятие кинематики, в том числе и в приложении к машинам, было сформулировано А. М. Ампером в его первой таблице «Классификация человеческих знаний или синоптические таблицы наук и искусств»В первой половине XIX столетия рядом ученых эффективно развиваются вопросы динамики машин. Целую эпоху о машинах составили труды Ж. В. Понселе. Ему принадлежит фундаментальный труд «Курс механики в приложении к машинам». В последующих своих книгах Понселе рассматривает динамику машин с учетом движущих сил, сил сопротивления, сил инерции и сил веса.Крупным вкладом в науку о механизмах в середине XIX столетия явилась работа английского ученого Р. Виллиса, посвященная теории механизмов. Ему принадлежит классификация механизмов, основы которой не потеряли и теперь своего значения.Создание русской школы по теории механизмов относится к середине XIX в. и непосредственно связано с именем П. Л. Чебышева. Чебышев--основоположник теории структурного и кинематического синтеза механизмов. Он глубже чем кто-либо из его предшественников понял роль математики в решении задач синтеза механизмов. Его труды стали тем фундаментом, на котором были впоследствии развиты аналитические методы синтеза механизмов, получившие такое широкое развитие в наше время.Во второй половине XIX в. публикуются работы выдающегося немецкого ученого Ф. Рёло. Его труды обогатили науку о машинах принципиально новым содержанием. Им вводятся важнейшие в теории механизмов понятия о кинематической паре и кинематической цепи. Его «Теоретическая кинематика» может быть признана трудом энциклопедическим, охватывающим все стороны учения о механизмах.Работами Виллиса, Чебышева и Рёло определялись основные научные направления, ставшие впоследствии содержанием науки, которую мы теперь называем «Теория механизмов и машин».

Здесь уместно вспомнить слова Ч. Дарвина: «Наука заключается в такой группировке фактов, которая позволяет выводить на основании их общие законы и заключения».

Таким образом, мы можем говорить достаточно уверенно о рождении новой науки--теории механизмов и машин - после публикации работ Виллиса, Чебышева, Рёло и ряда ученых второй половины XIX в., создавших те научные основы, которым должна удовлетворять каждая наука.

Это в первую очередь наличие строгой научной систематики и классификации изучаемых объектов. Затем искусство замены реального физического объекта некоторой абстрактной механической моделью, достаточно близкой к физической природе изучаемого объекта. Наконец, умение дать математическое описание рассматриваемой модели, позволяющее провести с той или иной степенью строгости анализ свойств и явлений созданной модели.

Действительно, Виллис создал наиболее совершенную для того времени классификацию механизмов. Рёло создал механические модели механизмов и их элементов, введя понятие о кинематической паре, кинематической цепи и кинематической схеме. Чебышев устанавливает аналитическую связь между числом звеньев и числом кинематических пар механизмов, т. е. дает основы структуры механизмов и показывает, каким мощным аппаратом является математика для решения задач анализа и синтеза механизмов.

Теперь, когда мы, хотя и очень приближенно, установили начало становления теории механизмов и машин как науки, нет необходимости подробно излагать историю ее развития от второй половины XIX в. до наших дней. Перечислим только некоторых ученых, с именами которых связано развитие науки о машинах. В России это были Петров, Орлов, Вышнеградский, Сомов, Жуковский, Гохман, Горячкин, Мерцалов, Ассур и другие: в Германии -- Грюблер, Мор, Бурместер, Грасгоф, Бах, Виттенбауэр, Альт и другие.

В США фактически до 40-х годов не было школы в области теории механизмов и машин, и только после 40-х годов появляются первые работы американских ученых. В настоящее время американская школа представляет собой крупное направление в области теории механизмов и машин.

Широкое развитие теория механизмов и машин после второй мировой войны получила в социалистических странах, а также в Италии, Голландии, Австралии, Канаде и в ряде других стран.

До последнего десятилетия техника использовала в основном механизмы, обладающие одной и в редких случаях (в конструкциях механизмов дифференциалов) двумя степенями подвижности. Сейчас все шире применяются механизмы со значительно большим числом степеней подвижности. Это стало возможным благодаря появлению комплексных систем управления, которые обеспечивают движение отдельных звеньев механизмов по более сложным законам.

Современные инженер-конструктор, технолог, исследователь должны в совершенстве владеть методиками и конструирования новых приборов, высокопроизводительных машин, машин-автоматов, автоматических линий, удовлетворяющих высоким требованиям надёжности и точности воспроизведения перемещений рабочего органа и т.д.

При создании сложных машин и особенно машин-автоматов или автоматических линий необходимо, прежде всего, разработать рациональный технологический процесс, в соответствии с которым конструктору и технологу надлежит проектировать отдельные исполнительные механизмы, механизмы управления, специальные устройства для контроля прочности и отбраковки изделий и др.

Машиностроительное конструирование в целом базируется на ряде общеобразовательных, общетехнических и технологических дисциплин. Кроме этого, конструкторская работа в каждой отрасли машиностроения опирается на материал специальных дисциплин данной отрасли. Однако основой всех этих дисциплин является теория механизмов и машин.

Создание новых, более совершенных машин и механизмов требует развития существующих и разработки новых инженерных методов анализа и синтеза их. В решении этих задач важнейшая роль принадлежит теории механизмов и машин.

Таким образом, ТММ является одной из важнейших дисциплин, дающих знания инженеру-машиностроителю для качественного проектирования машин и механизмов.

4.Закрепление.

1-Одним из основоположников теории механизмов и машин?

2-Основные понятия?

5.Заключительная часть.

Выставление оценок. Уборка рабочих мест и помещения мастерских

10 класс Занятие №12____ _ «___»_______________20 ___г.

Тема: Виды механических передач и их условные обозначения. Типовые детали. Виды и обозначение моделей металлорежущих станков. ОФГ. Налоговая система.

Цели урока:

- сформировать знания об основных видах механических передачах.

Задачи:

-образовательная: ознакомить учащихся с основными операциями на ТВ-6;

-развивающая: развивать умения и навыки работы на фрезерном станке;

-воспитательная: воспитывать аккуратность и внимательность при работе на станке.

Оборудование и материалы: учебник “Технология” класс,станок ТВ-6

Ход урока.

1.Организационный момент.

2.Проверка готовности к уроку.

3.Проверка домашнего задания:

1-Одним из основоположников теории механизмов и машин?

2-Основные понятия?

3.Изложение программного материала.

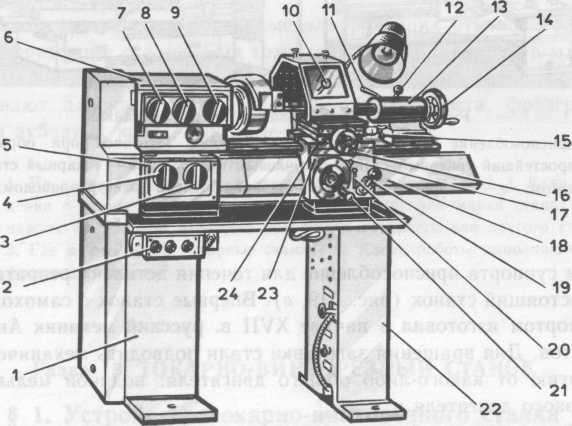

Каждой модели станка (кроме специального оборудования) присваивается определенное обозначение (номер), состоящее из цифр и букв, по которым можно определить его основные признаки в соответствии с принятой в стране классификацией.

По видам обработки (токарные, сверлильные, фрезерные и т. д.) станки делятся на 10 групп, каждая из которых подразделяется на 10 типов в зависимости от технологического назначения (например, круглошлифовальные,

внутришлифовальные и т. д.), расположению рабочих органов (вертикально-сверлильные, горизонтально-сверлильные и т. д.), числу главных рабочих органов (одношпиндельные, многошпиндельные и т. д.), степени автоматизации (автомат, полуавтомат) .Каждый тип включает 10 типоразмеров в зависимости от основных параметров в данной группе (например, для токарных станков — по наибольшему размеру обрабатываемой детали над станиной, сверлильных — по наибольшему диаметру сверления, фрезерных — по размерам основного стола и т. п.) . Все эти данные зашифрованы в номере модели станка. Первая цифра обозначает группу, вторая — шифр типа, третья (или третья и четвертая) — типоразмер.

Кроме того, в обозначении станка после третьей (четвертой) цифры буквой указывается класс точности данной модели:

П — повышенной точности,

В — высокой точности,

А — особо высокой точности,

С — особо точный (при нормальной точности станка обозначение его класса Н опускается).

Для станков с программным управлением установлены особые шифры, указывающие дополнительно степень автоматизации:

Ф1 — станки с цифровой индикацией и преднабором координат,

Ф2 — с позиционными и прямоугольными системами,

Ф3 — с контурными системами,

Ф4 — с универсальной системой для позиционной и контурной обработки. Эти шифры пишутся в конце номера модели.

В обозначении станка после второй цифры может быть также буква (А, Б, В и т. д.), указывающая, что данная модель подвергалась усовершенствованию, а после шифра точности станка — буква М, свидетельствующая о наличии на нем инструментального магазина.

Приведем несколько примеров обозначения металлорежущих станков и их расшифровку.

Станок 6Б75В:

6 — фрезерный;

Б —усовершенствованный (по сравнению с моделью 675 и 6А75В);

7 — консольный, широкоуниверсальный;

5 — типоразмер (в данном случае в зависимости от размера рабочего стола);

В — высокоточный.

Станок 1А616Ф3;

1 — токарный;

А — усовершенствованный;

6 — тип токарных и лобовых станков;

16 — типоразмер (в зависимости от максимального диаметра обрабатываемой детали), станок нормальной точности (шифр точности отсутствует);

Ф3 — с числовым программным управлением контурной системы.

Станок 265ПМФ2;

2 — сверлильный;

6 — тип горизонтально-расточный;

5 — типоразмер;

П — повышенная точность;

М — с инструментальным магазином;

Ф2 — с числовым программным управлением с прямоугольной системой.

Металлорежущие станки подразделяются также по степени их специализации: универсальные, специализированные и специальные (что нашло отражение в типаже), а также (согласно ГОСТ 7599—73) в зависимости от их массы: на легкие (до 1 т), средние (от 1 до 10 т) и тяжелые (свыше 10 т).

Специальные станки обозначаются условным номером.

Например ОФ-72. В данном случае ОФ — Одесский завод фрезерных станков им. С. М. Кирова, где создана или выпускается эта модель станка, а 72 — номер, который присвоен станку на данном предприятии. Указанный шифр почти никаких конкретных сведений о станке не содержит, поэтому для получения данных о нем требуется дополнительная информация.

Обозначение импортных станков в большинстве случаев также носит условный характер, или дает лишь некоторое представление о типоразмере в условиях данной фирмы. Подобную информацию о станках можно получить из соответствующей технической документации (паспорт, руководство, рекламные или другие материалы).

Следует отметить, что технические сведения о станках необходимы не только конструкторам, технологам и другим специалистам, но и производственным мастерам и рабочим-станочникам. Знание технических возможностей обслуживаемых станков и умение их использовать является эффективным путем активного участия рабочих-станочников в модернизации оборудования, а также в системе управления качеством продукции.

Общими тенденциями развития современного станкостроения является непрерывное повышение технического уровня, точности, механизации и автоматизации процесса обработки и контроля, широкое внедрение различных систем программного управления, включая автоматическую смену инструмента и оптимизацию режимов обработки (на системах адаптивного управления), создание комплексных участков и автоматических линий с групповым управлением станками с помощью ЭВМ. Значительно увеличивается выпуск различных станков с использованием электрофизических методов обработки. При создании современных станков наряду с повышением их надежности и долговечности особое внимание уделяется улучшению их обслуживания, а также внешнему виду, художественно-эстетическому оформлению.

Современные металлорежущие станки обладают всеми необходимыми свойствами для обеспечения высококачественной обработки самых разнообразных деталей.

Вместе с тем следует подчеркнуть, что непременным условием внедрения системы бездефектной работы является правильное использование оборудования. Нельзя, например, выполнять грубые операции на прецизионных станках (так как это приведет к нарушению их точности), а точные финишные операции на оборудовании несоответствующего качества. Эту истину все производственники знают, но не всегда ее учитывают в работе. Между тем известно, что нарушение точности прецизионного станка может быть вызвано при грубой обработке даже одной заготовки, а восстановление его качества нередко связано с большими трудностями, простоями в работе и существенными материальными затратами.

На качество обработки в большой мере влияет жесткость станка, характеризующаяся деформацией его органов в процессе работы. Проведенные исследования показывают, что на точность формы и размер обрабатываемой детали на токарных, фрезерных, строгальных, зуборезных, протяжных станках (при снятии припуска за один проход) заметно влияет жесткость станин, суппортов, рабочих столов, шпинделей, бабок и механизмов точных перемещений подвижных органов. Это касается также обеспечения заданной шероховатости обрабатываемой поверхности, хотя в данном случае влияние жесткости станины несколько меньше, чем суппорта или шпинделя.

При эксплуатации шлифовальных, хонинговальных и притирочных станков наиболее существенное влияние на точность и шероховатость обрабатываемой поверхности оказывает жесткость шпиндельной бабки и самого шпинделя, а при работе на накатных станках, используемых для отделки поверхности алмазным выглаживанием и обкаткой (раскаткой), больше всего влияет на качество обработки нежесткость механизма подач.

Качество станка оказывает значительное влияние на общую жесткость комплексной упругой системы станок — приспособление — инструмент — деталь (СПИД). При этом следует учесть, что жесткость этой системы в значительной мере определяется рабочим состоянием ее элементов, их правильной наладкой и надежностью крепления, величиной зазоров между поверхностями подвижных частей, износом направляющих станин, суппортов и т. п.

Жесткость станка зависит также от качества применяемого масла и своевременной смазки рабочих органов, от фактической толщины масляного слоя в подшипниках, на направляющих и других трущихся поверхностях.

Большое значение для качества обработки на высокоточных станках имеет создание для них соответствующих фундаментов. Для установки станков используют виброизолирующие опоры . Существует много различных типоразмеров опор, которые выбираются в соответствии с конструкцией, габаритными размерами, классом точности и другими особенностями оборудования.

Подбор опор производится в зависимости от весовой нагрузки станка 3 по опорным точкам. Выверять станок необходимо по уровню. Для этой цели они снабжаются специальной гайкой 2, соединенной с верхней крышкой 4 посредством гофрированной пружины 1, предотвращающей поворачивание гайки относительно опоры, но допускающей ее поступательное перемещение при ввинчивании болта. Опоры с проходными болтами применяются при наличии на станке опорных лап или ниш с отверстиями. В противном случае используются упорные болты

Классификация станков (металлорежущие станки) Металлорежущий станок - это машина, предназначенная для обработки заготовок в целях образования заданных поверхностей путем снятия стружки или путем пластической деформации. Обработка производится преимущественно путем резания лезвийным или абразивным инструментом. Станки применяют также для выглаживания поверхности детали, для обкатывания поверхности роликами. Металлообрабатывающие станки осуществляют резание неметаллических материалов, например, дерева, текстолита, капрона и других пластических масс. Специальные станки обрабатывают также керамику, стекло и другие материалы.

Металлообрабатывающие станки классифицируют по различным признакам, в зависимости от вида обработки, применяемого режущего инструмента и компоновки. Все серийно выпускаемые станки разделены на девять групп, в каждой группе предусмотрены девять типов.

|

|

Стандартами установлены основные размеры, характеризующие станки каждого типа. Для токарных и круглошлифовальных станков это наибольший диаметр обрабатываемой заготовки, для фрезерных станков - длина и ширина стола, на который устанавливаются заготовки или приспособления, для поперечно-строгальных станков - наибольший ход ползуна с резцом.

Группа однотипных станков, имеющих сходную компоновку, кинематику и конструкцию, но разные основные размеры, составляет размерный ряд. Так, по стандарту, для зубофрезерных станков общего назначения предусмотрено 12 типоразмеров с диаметром устанавливаемого изделия от 80 мм до 12,5 м.

Конструкция станка каждого типоразмера, спроектированная для заданных условий обработки, называется моделью. Каждой модели присваивается свой шифр - номер, состоящий из нескольких цифр и букв. Первая цифра означает группу станка, вторая - его тип, третья цифра или третья и четвертая цифры отражают основной размер станка. Например, модель 16К20 означает: токарно-винторезный станок с наибольшим диаметром обрабатываемой заготовки 400 мм. Буква между второй и третьей цифрами означает определенную модернизацию основной базовой модели станка.

Классификация станков по степени универсальности. Различают следующие станки - универсальные, которые используют для изготовления деталей широкой номенклатуры с большой разницей в размерах. Такие станки приспособлены для различных технологических операций:

специализированные, которые предназначены для изготовления однотипных деталей, например, корпусных деталей, ступенчатых валов сходных по форме, но различных по размеру;

специальные, которые предназначены для изготовления одной определенной детали или одной формы с небольшой разницей в размерах.

Классификация станков по степени точности. Станки разделены на 5 классов: Н - станки нормальной точности, П - станки повышенной точности, В - станки высокой точности, А станки повышенной точности, С - особо точные или мастер-станки. В обозначение модели может входить буква, характеризующая точность станка: 16К20П - токарно-винторезный станок повышенной точности.

Классификация станков по степени автоматизации. Выделяют станки-автоматы и полуавтоматы. Автоматом называют станок, в котором после наладки все движения, необходимые для выполнения цикла обработки, в том числе загрузка заготовок и выгрузка готовых деталей, осуществляется автоматически, т.е. выполняется механизмами станка без участия оператора.

Цикл работы полуавтомата выполняется также автоматически, за исключением загрузки-выгрузки, которые производит оператор, он же осуществляет пуск полуавтомата после загрузки каждой заготовки.

С целью комплексной автоматизации для крупносерийного и массового производства создают автоматические линии и комплексы, объединяющие различные автоматы, а для мелкосерийного производства - гибкие производственные модули (ГПМ).

Автоматизация мелкосерийного производства деталей достигается созданием станков с программным управлением (цикловым), в обозначение моделей вводится буква Ц (или числовым буква Ф). Цифра после буквы A обозначает особенность системы управления; Ф1 - станок с цифровой индикацией (с показом чисел, отражающих, например, положение подвижного органа станка) и предварительным набором координат; Ф2 - станок с позиционной или прямоугольной системой; Ф3 - станок с контурной системой; Ф4 - станок с универсальной системой для позиционной и контурной обработки, например, модель 1Б732Ф3 - токарный станок с контурной системой ЧПУ.

Классификация станков по массе. Станки подразделяют на легкие - до 1 т, средние - до 10 т, тяжелые - свыше 10 т. Тяжелые станки делят на крупные - от 16 до 30 т, собственно тяжелые - от 30 до 100 т, особо тяжелые - свыше 100 т.

4.Практическая часть.

Работа на станке.

5.Закрепление.

6.Заключительная часть.

Выставление оценок. Уборка рабочих мест и помещения мастерских

7. Домашнее задание.

----------------------------------------------------------------------------------------------------------------

10 класс Занятие №13___ _ «___»_______________20 ___г.

Тема: Классификация станков по назначению.Материалы, применяемые для изготовления заготовок из чугуна, стали и др. сплавов. ОФГ. Виды налогов.

Цели урока:

- сформировать знания классификации станков по назначению .

Задачи:

-образовательная: ознакомить учащихся с основными операциями токарной обработки;

-развивающая: развивать умния и навыки работы на станке;

-воспитательная: воспитывать аккуратность и внимательность при работе на станке.

Оборудование и материалы: учебник “Технология” класс.

Ход урока.

1.Организационный момент.

2.Проверка готовности к уроку.

3.Изложение программного материала.

Сплавы железа. Деление железоуглеродистых сплавов на стали и чугуны

Сплавляя железо с углеродом и варьируя содержание компонентов, получают сплавы с различными структурой и свойствами.

Сплавы, в которых углерода менее 0,02%, называются технически чистым железом (армко-железо). Техническое железо имеет высокую магнитную проницаемость ( m= 4500 Гс/Э). Оно является электротехническим магнитно-мягким материалом (марки Э, ЭА, ЭАА) и применяется для сердечников, полюсных наконечников, электромагнитов, пластин аккумуляторов.

Железоуглеродистые сплавы - сплавы железа Fe (основной компонент) с углеродом С. Различают чистые железоуглеродистые сплавы (со следами примесей), получаемые в небольших количествах для исследовательских целей, и технические железоуглеродистые сплавы, содержащие примеси, легирующие элементы и специальные добавки.

В зависимости от содержания углерода эти славы делятся на стали и чугуны.

Сталь — железоуглеродистый сплав, в котором углерода содержится до 2%.

Сталь обладает высокой прочностью и твердостью, хорошо сопротивляется ударным нагрузкам. Сталь можно ковать, прокатывать, легко обрабатывать на металлорежущих станках. Стальные изделия хорошо свариваются.

Чугун — железоуглеродистый сплав с содержанием углерода свыше 2%. В технике наибольшее применение получили чугуны, имеющие от 2,4 до 3,8% углерода.

Чугун более хрупок, чем сталь, он хуже сваривается, но обладает лучшими литейными свойствами. Поэтому изделия из чугуна получают исключительно литьем. Большая часть чугуна идет на переплавку в сталь.

Структурные составляющие железоуглеродистых сплавов и их свойства.

Компонентами железоуглеродистых сплавов являются железо, углерод и цементит.

Железо технической чистоты обладает невысокой твердостью (80 НВ) и прочностью (предел прочности σВ=250 МПа) и высокими характеристиками пластичности (относительное удлинение δ=50%).

Углерод относится к неметаллам. Обладает полиморфным превращением, в зависимости от условий образования существует в форме графита с гексагональной кристаллической решеткой (температура плавления – 3500 0С, плотность – 2,5 г/см3) или в форме алмаза со сложной кубической решеткой с координационным числом равным четырем (температура плавления – 5000 0С).

В сплавах железа с углеродом углерод находится в состоянии твердого раствора с железом и в виде химического соединения – цементита (Fe3C), а также в свободном состоянии в виде графита (в серых чугунах).

Цементит (Fe3C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67 % углерода.

Цементит имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность. Такие свойства являются следствием сложного строения кристаллической решетки.

В системе железо – углерод существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит.

Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы.

Феррит (Ф) Feα (C) – твердый раствор внедрения углерода в α-железо.

Свойства феррита близки к свойствам железа. Он мягок (твердость – 130 НВ, предел прочности σВ=300 МПа) и пластичен (относительное удлинение δ=30%), магнитен до 768o С.

Аустенит (А) Feγ (С) – твердый раствор внедрения углерода в γ-железо.

Аустенит имеет твердость 200…250 НВ, пластичен (относительное удлинение δ=40…50%), парамагнитен.

С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли феррита. Изменение соотношения между составляющими приводит к уменьшению пластичности, а также к повышению прочности и твердости. Прочность повышается до содержания углерода около 1%, а затем она уменьшается, так как образуется грубая сетка цементита вторичного.

Углерод влияет на вязкие свойства. Увеличение содержания углерода повышает порог хладоломкости и снижает ударную вязкость.

Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение содержания углерода ухудшает литейные свойства стали (используются стали с содержанием углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низким содержанием углерода также плохо обрабатываются резанием.

Влияние примесей на качество стали

В сталях всегда присутствуют примеси, которые делятся на четыре группы:

1) Постоянные примеси: кремний, марганец, сера, фосфор.

Марганец и кремний вводятся в процессе выплавки стали и являются технологическими примесями. Содержание марганца не превышает 0,5…0,8 %. Повышает прочность, не снижая пластичности, и резко снижает красноломкость стали, вызванную влиянием серы. При содержании марганца более 1,8% сталь становится хрупкой.

Красноломкость – повышение хрупкости при высоких температурах.

Содержание кремния не превышает 0,35…0,4 %. Кремний повышает плотность и прочность стали, но наблюдается некоторое снижение пластичности, что снижает способность стали к вытяжке.

Содержание фосфора в стали 0,025…0,045 %. Фосфор, растворяясь в феррите, искажает кристаллическую решетку и увеличивает предел прочности и предел текучести, но снижает пластичность и вязкость. Повышение содержания фосфора на каждую 0,01 % повышает порог хладоломкости на 20…25oС.

Содержание серы в сталях составляет 0,025…0,06 %. Сера – вредная примесь, попадает в сталь из чугуна. Сера снижает механические свойства, особенно ударную вязкость и пластичность, а так же предел выносливости. Она ухудшают свариваемость и коррозионную стойкость.

2) Скрытые примеси - газы (азот, кислород, водород) – попадают в сталь при выплавке.

Азот в несвязанном состоянии способствует старению стали и делает ее хрупкой, особенно, при низких температурах.

Водород приводит к снижении пластических свойств стали.

Кислород – повышает хрупкость стали.

3) Специальные примеси – специально вводятся в сталь для получения заданных свойств. Примеси называются легирующими элементами, а стали - легированные сталями.

Назначение легирующих элементов.

Хром - основной легирующий элемент (0,8…1,2)%.;повышает твердость и прочность стали. При значительном содержании (до 10%) он придаёт металлу окалиностойкость, снижает пластичность и вязкость стали.

Никель - не ухудшая свариваемости стали, увеличивает ее пластические и прочностные свойства.

Молибден - повышает прочность и твердость стали, делая её теплоустойчивой, увеличивает несущую способность конструкций при ударных нагрузках и высоких температурах. В то же время, он затрудняет сварку, так как активно окисляется и выгорает.

Ванадий - повышает вязкость и пластичность стали и улучшает ей структуру. Способствует закаливаемости, что ухудшает свариваемость.

Вольфрам - увеличивает твердость и работостойкость стали при высоких температурах.

Медь - несколько повышает прочность стали, но меньше, чем марганец и кремнии, увеличивает стойкость ее против коррозии. Избыточнее содержание меди (более 0,7&) способствует старению стали и несколько ухудшает ее свариваемость.

Титан и ниобий повышают коррозионные свойстве стали.

Добавка свинца, кальция – улучшает обрабатываемость резанием.

4) Случайные примеси

Обзор современных способов получения чугуна и стали

Область технологии металлов, которая занимается изучением способов производства металлов и сплавов, называется металлургией. В соответствии с общей классификацией металлов ее можно разделить на металлургию черных металлов и металлургию цветных металлов.

Для получения чугуна необходимо приготовить шихту - смесь сырых материалов, подлежащую переработке в металлургических печах. Шихта для производства чугуна состоит из железной руды, топлива и флюсов, взятых в определенных соотношениях.

В качестве сырья в черной металлургии используются различные природные железные руды (окиси, гидроокиси, карбонаты), а также металлические отходы и лом. Топливо обеспечивает необходимую температуру для расплавления исходных материалов, углерод топлива входит также в состав железоуглеродистых сплавов. Флюсы служат для понижения температуры плавления пустой породы — соединений, не содержащих элементов, необходимых для получения чугуна.

Железная руда путем восстановления превращается либо в передельный чугун в доменных печах или электропечах, либо в губчатый металл (губчатое железо), или в кусковое железо при помощи различных процессов восстановления; если требуется железо исключительной чистоты для специальных целей (например, в химической промышленности), то оно получается путем электролиза или при помощи других химических процессов.

Большая часть чугуна, полученного из железной руды, все еще вырабатывается при помощи доменного процесса. Восстановители в доменных печах состоят преимущественно из твердого кокса, иногда в сочетании с небольшими количествами угля или жидкими или газообразными углеводородами.

Чугун, получаемый таким образом, является жидким передельным чугуном. Побочными продуктами являются шлак, доменный газ и колошниковая пыль.

Большая часть получаемого таким образом жидкого передельного чугуна перерабатывается непосредственно в сталь на металлургических заводах.

Некоторая часть чугуна может быть использована на литейных заводах (чугунолитейные заводы) для производства изложниц, чугунных труб и т.п. Оставшаяся часть может быть отлита в форме чушек или брусков.

Переработка железной руды в установках прямого восстановления

В отличие от описанного выше процесса, в данном случае восстановителями обычно являются газообразные или жидкие углеводороды или уголь, так что не возникает потребности в твердом коксе.

В данных процессах температура восстановления ниже, поэтому конечные продукты (обычно известные как губчатое железо) получаются, не проходя через расплавленное состояние, в форме губчатого металла, металлизованных окатышей или кусков. По этой причине содержание в них углерода бывает обычно ниже, чем в доменном чугуне (где расплавленный металл находится в тесном контакте с углеродом). Большинство этих черновых продуктов переплавляется на сталелитейных заводах и перерабатывается в сталь.

Производство стали

Передельный или литейный чугун в расплавленном или твердом виде и продукты из черных металлов, полученных путем прямого восстановления (губчатое железо), составляют вместе с металлическими отходами и ломом исходные материалы для производства стали. К этим материалам добавляются некоторые шлакообразующие добавки, такие как негашеная известь, флюорит, раскислители (например, ферромарганец, ферросилиций, алюминий) и различные легирующие элементы.

Процессы производства стали разделяются на две основные категории, а именно: конвертерные процессы, в которых расплавленный передельный чугун в конвертере проходит очистку от примесей продуваемым воздухом; и нагревательные процессы, для осуществления которых используются мартеновские и электрические печи.

Конвертерные процессы не требуют внешнего источника тепла. Они применяются в том случае, когда завалка состоит главным образом из расплавленного передельного чугуна. Окисление некоторых элементов, присутствующих в чугуне (например, углерода, фосфора, кремния и марганца), обеспечивает достаточно тепла, чтобы удерживать сталь в жидком состоянии.

Мартеновские процессы, однако, требуют внешнего источника тепла. Они применяются, когда исходным материалом служит твердая завалка (например, металлолом или скрап, губчатое железо и твердый передельный чугун).

Двумя основными процессами в этой категории являются мартеновский процесс, при котором нагревание осуществляется при помощи сжигания мазута или газа, и электросталеплавильные процессы в дуговых или индукционных печах, где нагревание осуществляется электричеством.

Возникло много новых процессов для производства сталей специального состава или со специальными свойствами. Эти новые процессы включают электродуговую плавку в вакууме, электронно-лучевую плавку или электрошлаковый процесс. Во всех этих процессах сталь получается из плавящегося электрода.

Стали, полученные в этих процессах, подразделяются согласно содержанию в них легирующих элементов на нелегированные стали и легированные стали (нержавеющая сталь или другие виды). Далее они классифицируются в соответствии с их особыми свойствами на автоматную сталь, кремнистую электросталь, быстрорежущую сталь или, например, марганцевокремнистую сталь.

Классификация сталей

По химическому составу:

- углеродистые:

• малоуглеродистые - менее 0,3% С;

• среднеуглеродистые - 0,3...0,7% С;

• высокоуглеродистые - более 0,7 %С.

- легированные (В легированных сталях их классификация по химическому составу определяется суммарным процентом содержания легирующих элементов):

• низколегированные - менее 2,5%;

• среднелегированные - 2,5... 10%;

• высоколегированные - более 10%.

По прочности:

- обычной прочности;

- повышенной прочности;

- высокой прочности.

По способу производства:

- мартеновские;

- конверторные;

- электростали.

По качеству (Количественным показателем качества является содержания вредных примесей: серы и фосфора):

- углеродистые обыкновенного качества;

являясь наиболее дешевыми, уступают по механическим свойствам сталям других

классов, так как отличаются повышенными ликвацией (химической и структурной неоднородностью) и количеством неметаллических включений.

- качественные;

по химическому составу - углеродистые стали, содержащие до 0,6% С. Эти стали выплавляются в конвертерах с применением кислорода или в больших мартеновских печах.

– высококачественные;

по химическому составу бывают углеродистые или легированные; также выплавляются в конвертерах или в основных мартеновских печах, но с соблюдением более строгих требований к составу шихты, процессам плавки и разливки.

- особо высококачественные.

выплавляются преимущественно в электропечах, а особо высококачественные - в электропечах с электрошлаковым переплавом (ЭШП) или другими совершенными методами, что гарантирует повышенную чистоту по неметаллическим включениям и содержанию газов, а следовательно, улучшение механических свойств.

По назначению:

- конструкционные – применяются для изготовления деталей машин и механизмов;

- инструментальные – применяются для изготовления различных инструментов;

- специальные – стали с особыми свойствами: электротехнические, с особыми магнитными свойствами и др.

Углеродистые стали

Углеродистая сталь – сплав в который кроме железа и углерода (до 2%) входят также кремний, марганец, сера и фосфор.

Углеродистые конструкционные стали обыкновенного качества предназначены для изготовления: горячекатаного проката, холоднокатаного тонколистового проката, слитков, труб, штамповок, метизов и др.

Стали углеродистые конструкционные качественные характеризуются высокими пластичностью и свариваемостью. Они могут использоваться без упрочняющей термической обработки или после нее.

В углеродистых инструментальных сталях буква У в обозначении марки означает "углеродистая сталь", а цифра показывает содержание углерода в десятых долях процента.

Стали У7 и У8, У8А наиболее пластичные из углеродистых инструментальных сталей. Они идут на производство молотков, стамесок, долот, зубил.

Из сталей У 10, У11, У11А изготавливают резцы, сверла, метчики, фрезы, плитки и прочий мерительный и режущий инструмент для резания мягких материалов. Стали У12, У13, У13А используются для изготовления инструмента, работающего без ударных нагрузок (напильники, рашпили, бритвы).

Легированные стали, их назначение и применение.

Легированной называется сталь, в которой, кроме обычных примесей, содержатся специально вводимые в определенных сочетаниях легирующие элементы (Cr, Ni, Mo, Wo, V, А1, В, Ti и др.), а также Мn и Si в количествах, превышающих их обычное содержание как технологических примесей (1% и выше). Как правило, лучшие свойства обеспечивает комплексное легирование.

Легирование сталей и сплавов используют для улучшения их технологических свойств. Легированием можно повысить предел текучести, ударную вязкость, относительное сужение и прокаливаемость, а также существенно снизить скорость закалки, порог хладноломкости, деформируемость изделий и возможность образования трещин. В изделиях крупных сечений (диаметром свыше 15...20 мм) механические свойства легированных сталей значительно выше, чем механические свойства углеродистых.

Хромоникелевые стали, обладают наилучшим комплексом свойств. Однако никель является дефицитным, и применение таких сталей ограничено.

Маркировка сталей

Принято буквенно-цифровое обозначение сталей

Углеродистые стали обыкновенного качества маркируются: Ст.2кп., БСт.3кп, ВСт.3пс, ВСт.4сп.

Ст – индекс данной группы стали. Цифры от 0 до 6 - это условный номер марки стали. С увеличением номера марки возрастает прочность и снижается пластичность стали. По гарантиям при поставке существует три группы сталей: А, Б и В. Для сталей группы А при поставке гарантируются механические свойства, в обозначении индекс группы А не указывается. Для сталей группы Б гарантируется химический состав. Для сталей группы В при поставке гарантируются и механические свойства, и химический состав. Индексы кп, пс, сп указывают степень раскисленности стали: кп - кипящая, пс - полуспокойная, сп - спокойная.

Качественные стали поставляют с гарантированными механическими свойствами и химическим составом (группа В).

Конструкционные качественные углеродистые стали маркируются двухзначным числом, указывающим среднее содержание углерода в сотых долях процента. Указывается степень раскисленности, если она отличается от спокойной: сталь 08 кп, сталь 10 пс, сталь 45.

Содержание углерода, соответственно, 0,08 %, 0,10 %, 0.45 %.

Инструментальные качественные углеродистые стали маркируются буквой У (углеродистая инструментальная сталь) и числом, указывающим содержание углерода в десятых долях процента: сталь У8, сталь У13. Содержание углерода, соответственно, 0,8 % и 1,3 %

Инструментальные высококачественные углеродистые стали маркируются аналогично качественным инструментальным углеродистым сталям, только в конце марки ставят букву А, для обозначения высокого качества стали - Сталь У10А.

Качественные и высококачественные легированные стали

Легирующие элементы обозначаются буквами русского алфавита:

Х – хром, Н – никель, М – молибден, В – вольфрам, К – кобальт, Т – титан, А – азот (указывается в середине марки), Г – марганец, Д – медь, Ф – ванадий, С – кремний, П – фосфор, Р – бор, Б – ниобий, Ц – цирконий, Ю – алюминий

Легированные конструкционные стали Сталь 15Х25Н19ВС2

В начале марки указывается двухзначное число, показывающее содержание углерода в сотых долях процента. Далее перечисляются легирующие элементы. Число, следующее за условным обозначение элемента, показывает его содержание в процентах, если число не стоит, то содержание элемента не превышает 1,5 %. В указанной марке стали содержится 0,15 % углерода, 25% хрома, 19 % никеля, до 1,5% вольфрама, до 2 % кремния.

Для обозначения высококачественных легированных сталей в конце марки указывается символ А.

Легированные инструментальные стали Сталь 9ХС, сталь ХВГ.

В начале марки указывается однозначное число, показывающее содержание углерода в десятых долях процента. При содержании углерода более 1 %, число не указывается,

Далее перечисляются легирующие элементы, с указанием их содержания.

Некоторые стали имеют нестандартные обозначения.

Чугун, его свойства. Влияние примесей на структуру и свойства чугуна. Виды чугуна, их свойства и область применения. Маркировка чугунов

Чугун - сплав железа с углеродом, содержащий свыше 2,3% углерода (практически от 2,5 до 4,5%). Углерод в нем может находится в химически связанном состоянии в виде карбида железа (цементита) и в свободном состоянии - в виде графита. В соответствии с этим чугуны делятся набелые - передельные и серые - литейные.

В белом чугуне почти весь углерод находится в состоянии карбида железа (Fe3C), обладающего высокой твердостью. Такие чугуны имеют мелкозернистое строение с серебристо-белой поверхностью в изломе, высокую твердость, трудно поддаются обработке резанием, плохо заполняют форму и поэтому используются в основном для выплавки сталей.

В сером чугуне большая часть углерода находится в свободном состоянии в виде мелких пластинок графита. Последние, разделяя структуру чугуна и действуя как надрезы, значительно уменьшают его прочность и увеличивают его хрупкость. Такие чугуны имеют в изломе серый цвет, обладают хорошими литейными свойствами, почти не дают усадку в отливках и сравнительно легко обрабатываются резанием. Однако, имея в своем составе твердые зерна цементита, серые чугуны значительно ускоряют изнашивание инструмента, что не позволяет обрабатывать их с высокими скоростями резания.

Марки серого чугуна обозначаются буквами СЧ и числами, соответствующими его пределу прочности при растяжении в кгс/мм2.

В промышленности также применяются отливки из высокопрочных и ковких чугунов.

Высокопрочный чугун обладает повышенной прочностью и пластичностью. Его применяют для деталей, работающих при значительных механических нагрузках.

Ковкий чугун обладает повышенной прочностью и пластичностью и по своим свойствам занимает промежуточное положение между серым чугуном и сталью.

Высокопрочные и ковкие чугуны маркируются буквами и цифрами: ВЧ - высокопрочный чугун, КЧ - ковкий чугун; первые две цифры - предел прочности при растяжении в кгс/мм2 (1кгс/мм2 = 9,608МПа).

Сера и фосфор - вредные примеси. Сера придает хрупкость чугуну, делает его густотекучим и пузырчатым. Фосфор увеличивает хрупкость чугуна, но делает его жидкотекучим.

Чугун отличается от стали: по составу – более высокое содержание углерода и примесей; по технологическим свойствам – более высокие литейные свойства, малая способность к пластической деформации, почти не используется в сварных конструкциях.

Наиболее широкое распространение получили чугуны с содержанием углерода 2,4…3,8%. Чем выше содержание углерода, тем больше образуется графита и тем ниже его механические свойства, следовательно, количество углерода не должно превышать 3,8 %. В то же время для обеспечения высоких литейных свойств (хорошей жидкотекучести) углерода должно быть не менее 2,4 %.

Положительные стороны чугуна:

чугун значительно дешевле стали;

производство изделий из чугуна литьем дешевле изготовления изделий из стальных заготовок обработкой резанием, а также литьем и обработкой давлением с последующей механической обработкой;

чугун хорошо гасит вибрации и имеет повышенную циклическую вязкость;

детали из чугуна не чувствительны к внешним концентраторам напряжений (выточки, отверстия, переходы в сечениях);

чугун имеет лучшие антифрикционные свойства, по сравнению со сталью, так как наличие графита обеспечивает дополнительную смазку поверхностей трения.

Учитывая малое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать этот материал для деталей, которые подвергаются сжимающим или изгибающим нагрузкам. В станкостроении это – базовые, корпусные детали, кронштейны, зубчатые колеса, направляющие; в автостроении - блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления. Отливки из серого чугуна также используются в электромашиностроении, для изготовления товаров народного потребления.

Из высокопрочного чугуна изготовляют тонкостенные отливки (поршневые кольца), шаботы ковочных молотов, станины и рамы прессов и прокатных станов, изложницы, резцедержатели, планшайбы.

По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным является ограничение толщины стенок для отливки и необходимость отжига.

Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках - вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Для изготовления деталей, работающих в условиях абразивного износа, используются белые чугуны, легированные хромом, хромом и марганцем, хромом и никелем. Отливки из такого чугуна отличаются высокой твердостью и износостойкостью.

Для деталей, работающих в условиях износа при высоких температурах, используют высокохромистые и хромоникелевые чугуны. Жаростойкость достигается легированием чугунов кремнием (5…6 %) и алюминием (1…2 %). Коррозионная стойкость увеличивается легированием хромом, никелем, кремнием.

Для чугунов можно применять термическую обработку.

Твердые сплавы, их свойства и применение

Более высокую твёрдость и износостойкость, чем у железоуглеродистых сплавов, имеют материалы называемые твёрдые сплавы.

Твердые сплавы выпускаются в виде пластинок различных форм и размеров, получаемых методом порошковой металлургии (прессованием и спеканием). Основой для них служат порошки твердых зерен карбидов тугоплавких металлов (вольфрама, титана, тантала), сцементированных кобальтом.

Промышленностью выпускаются три группы твердых сплавов: вольфрамовые - ВК, титановольфрамовые - ТК и титанотанталовольфрамовые - ТТК.

Характерными признаками, определяющими режущие свойства твердых сплавов, являются высокая твердость, износостойкость и красностойкость до 1000 градусов С. Вместе с тем эти сплавы обладают меньшей вязкостью и теплопроводностью по сравнению с быстрорежущей сталью, что следует учитывать при их эксплуатации.

Вольфрамовые сплавы (ВК) по сравнению с титановольфрамовыми (ТК) обладают при резании меньшей температурой свариваемости со сталью, поэтому их применяют преимущественно для обработки чугуна, цветных металлов и неметаллических материалов. Сплавы группы ТК предназначены для обработки сталей. Титанотанталовольфрамовые сплавы (ТТК), обладая повышенной прочностью и вязкостью, применяются для обработки стальных поковок, отливок при неблагоприятных условиях работы.

Минералокерамические материалы

В целях экономии дорогостоящих и редких материалов, входящих в состав твердых сплавов, создан минералокерамический материал - микролит марки ЦМ332 на основе корунда (оксида алюминия - Al2O3) в виде пластинок белого цвета. Микролит превосходит твердые сплавы по твердости и красностойкости (1300 градусов С), уступая им значительно по вязкости. Поэтому его применяют в основном для получистового и чистового точения при жесткой технологической системе и безударной нагрузке.

Так же разработаны более прочные керамические материалы, в частности марки В3, в виде многогранных неперетачиваемых пластинок черного цвета, содержащих, кроме корунда, карбиды тугоплавких металлов. Как показывает практика, такие пластины успешно конкурируют с твердым сплавом при чистовой обработке сталей и высокопрочных чугунов.

ИНСТРУМЕНТАЛЬНЫЕ МАТЕРИАЛЫ ДЛЯ ОБРАБОТКИ РЕЗАНИЕМ

В зоне резания инструмент испытывает воздействие ряда факторов: высокие температуры (300…800 ºС и выше); высокие давления (более 500 МПа); высокое истирающее давление стружки. Режущий инструмент находится в достаточно агрессивной физико-химической среде. Таким образом, инструментальные материалы должны обладать особыми физико-механическими и технологическими свойствами, из которых основными, как правило, являются: высокие твердость, прочность, теплостойкость; достаточная пластичность; высокое сопротивление схватываемости с обрабатываемой поверхностью; высокая износостойкость; низкая склонность к трещинообразованию; хорошая свариваемость или способность к соединению пайкой; низкая стоимость и хорошая технологичность. За основную характеристику инструментального материала принята скорость резания для стандартных условий резания: сталь 45, наружное точение, глубина резания 1 мм, подача 0,1 мм/об.

^ 5.1. Инструментальные стали

Углеродистые стали относятся к инструментальным материалам общего назначения, применяемым, в основном, для изготовления ручного режущего инструмента (скорость резания до 3 м/мин). Они содержат 0,7–1,3 % С, после термической обработки обладают твердостью 58…64 HRC, теплостойкостью 200–250 оС. Выше указанных температур твердость стали резко уменьшается, поэтому эти стали имеют ограниченное применение. Для режущего инструмента (шаберы, ножовки ручные, напильники, бритвы, фрезы, зенкеры, сверла, спиральные пилы и другие) обычно применяют стали У9, У10, У11, У12.

Легированные, в основном, хромом, ванадием, кремнием, марганцем инструментальные стали (9XC, ХВГ, ХВГС, ШХ15, 11ХФ и др.) в отличие от углеродистых имеют более высокую прокаливаемость, и поэтому их применяют для инструмента более сложного по форме и большего сечения. После термической обработки их твердость 58…68 HRC, теплостойкость 200–400 ºС в зависимости от степени и характера легирования. Из них изготавливают ручной режущий инструмент, а также сверла, развертки, плашки, протяжки, метчики и другой инструмент.