4. Разборка и сборка типовых деталей сборочных единиц.

Подшипники качения и скольжения

Основными признаками неисправности подшипников качения являются повышенный шум и неравномерность их вращения вследствие повреждения тел качения, износа посадочных мест на валу и в корпусе, защемления тел качения.

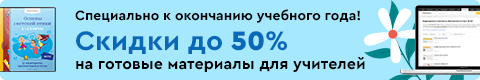

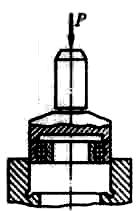

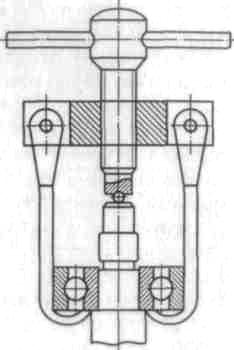

Ремонт начинают с разборки подшипникового узла (рис. 4.1) с помощью пневматических, гидравлических и винтовых съемников. Усилие при выпрессовке прикладывают к кольцу, посаженному с натягом, а направление этого усилия должно совпадать с осью вала и не передаваться через тела качения. Требуемое усилие зависит от размера подшипника, состояния узла и натяга. Для снятия подшипника, смонтированного со значительным натягом и длительное время находящегося в эксплуатации, его необходимо подогреть маслом или электроподогревателем до 90... 100 °С.

При дефектации подшипники осматривают и измеряют зазоры. Подшипники, имеющие дефекты (усталостный износ и выкрашивание беговых дорожек и тел качения, ржавчину на рабочих и посадочных поверхностях, деформацию сепаратора и др.), заменяют

новыми (такими же или с улучшенными техническим характеристиками). Степень износа подшипника определяется зазором между беговой дорожкой и шариком, проверяются также правильность геометрической формы (конусность и овальность) и соосность посадочных мест.

Посадочные поверхности деталей, сопрягаемых с подшипниками, восстанавливаются наплавкой, нанесением полимерных материалов и установкой компенсирующих втулок.

Процесс сборки опор с подшипниками качения состоит из следующих операций: подготовки деталей к сборке, контроля подшипников, предварительной сборки опор, контроля взаимного положения деталей опор, окончательной сборки опор и контроля качества сборки. Подготовка деталей к сборке включает в себя расконсервацию и промывку подшипников. Подшипники закрытого типа с рабочей смазкой, заложенной на заводе-изготовителе, не подлежат расконсервации.

Предварительная сборка опор с подшипниками качения производится в целях подбора регулировочных колец (компенсаторов), контроля осевых и радиальных зазоров, обеспечения правильного взаимного расположения колец подшипника.

Рис. 4.1. Схема снятия внутреннего кольца подшипника, напрессованного на вал

Посадку внутреннего кольца подшипника на вал осуществляют по системе отверстия, а наружного кольца в корпус - по системе вала. Неправильная посадка колец подшипника обуславливает их деформацию, приводящую к разрушению, снижению жесткости узла, увеличению вибрации, ускорению износа посадочных поверхностей.

При посадке колец с натягом посадочные места смазывают маслом. Для облегчения прессования внутреннее кольцо подшипника нагревают в масляной ванне до 90... 100 °С. При посадке наружного кольца в корпус нагревают корпус или охлаждают подшипник.

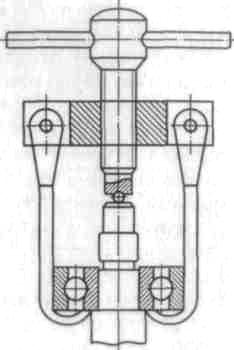

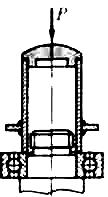

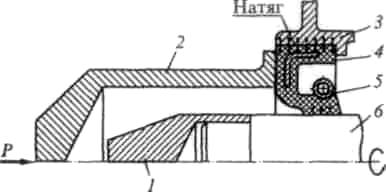

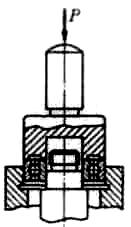

При прессовании используют различные оправки, обеспечивающие центрирование, равномерное распределение усилия и плавность прессования (рис. 4.2). Усилие прессования прикладывают строго по торцу кольца.

Напрессованный на вал или запрессованный в корпус подшипник должен вращаться ровно без заеданий и с незначительным шумом. При этом индикаторами измеряют радиальный и осевой зазоры наружного кольца. Окончательная сборка опор с регулируе- мыми подшипниками производится после подбора компенсаторов и проверки образовавшихся зазоров.

а б в

Рис. 4.2. Установка подшипников качения с использованием оправок с упором во внутреннее кольцо (а); в оба конца (б) и в наружное кольцо (в)

Изношенные вкладыши и втулки подшипников скольжения вы-прессовывают из корпуса подшипника или ступицы колеса с помощью наставок и приспособлений на прессе. Состояние подшипников скольжения определяют по величине и характеру износа антифрикционной втулки или вкладыша, состоянию смазочных устройств, наличию трещин и др. Ремонт изношенных втулок неответственных подшипников скольжения может заключаться в растачивании и постановке втулок и вкладышей ремонтных размеров. При износе шейки вала сам вал шлифуют и изготавливают новую втулку соответствующего размера.

Пружины и манжеты

Пружины, используемые в механизмах машины, разделяют на настроечные (для задания регулируемого параметра, например в предохранительных и редукционных клапанах) и общего значения.

Дефектацию пружин производят визуально. Пружины подлежат замене при наличии трещин, расслоений металла, поломок, коррозионных раковин глубиной более 10% диаметра проволоки, а также при потере упругости и искривлении. Настроечные пружины, кроме того, обмеряют и испытывают на остаточную деформацию и прочность на специальных приспособлениях. Обмер позволяет определить свободную длину пружины, ее внутренний и наружный диаметры, перпендикулярность торцевых поверхностей к оси пружин.

Манжеты, кольца и уплотнения, как правило, выбраковывают независимо от их состояния и при сборке узлов заменяют. На поверхностях уплотнений и прокладок не должно быть царапин, рисок, пузырьков и других дефектов. Консервирующую смазку, на-

несенную на пружину манжеты на заводе-изготовителе, при комплектации манжет не удаляют. Для повышения износостойкости резиновых армированных манжет при ремонте допускается покрывать их рабочую (уплотняющую) поверхность антифрикционной композицией.

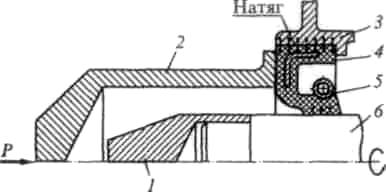

Рис.4.3. Монтаж манжетного уплотнения: 1 - конусный наконечник (предохранительная оправка, стакан); 2 - оправка; 3 – гнездо корпуса; 4- манжета армированная; 5 - спиральная пружина; 6- вал

При монтаже уплотнений (рис.4.3) необходимо выполнить следующие требования:

предварительно поверхности валов и манжет очистить от абразива и других загрязнений, кольца и прокладки протереть и смазать рабочей средой или уплотнительным материалом (например, жидкостью, указанной в документации, или резиново-графитной пастой);

кромки штоков, золотников, валиков и других деталей, которые вставляют и протягивают через кольца, покрыть смазкой;

резиновые кольца установить без перекосов и скручиваний;

канавки и отверстия, через которые протягивают манжеты, заглушить кольцами и пробками из полимерных материалов;

при отсутствии на деталях заходных фасок, а также при проведении манжет через резьбы, шлицы и другие препятствия применять специальные оправки и монтажные втулки, изготовленные из пластмассы, алюминия, латуни и других мягких материалов и обеспечивающие постановку манжет без перекосов и повреждений;

в случае необходимости при монтаже колец и манжет допускается производить кратковременное их растяжение по диаметру до 25 % от номинального размера.

2