СДЕЛАЙТЕ СВОИ УРОКИ ЕЩЁ ЭФФЕКТИВНЕЕ, А ЖИЗНЬ СВОБОДНЕЕ

Благодаря готовым учебным материалам для работы в классе и дистанционно

Скидки до 50 % на комплекты

только до

Готовые ключевые этапы урока всегда будут у вас под рукой

Организационный момент

Проверка знаний

Объяснение материала

Закрепление изученного

Итоги урока

Лекции по МДК 04.01 Основы организации и планирования сварочного производства для специальности 22.02.06

Краткий конспект лекций для специальности Сварочное производство 22.02.06

Просмотр содержимого документа

«Лекции по МДК 04.01 Основы организации и планирования сварочного производства для специальности 22.02.06»

Государственное бюджетное профессиональное образовательное учреждение

«Волгоградский колледж машиностроения и связи»

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

ПО ОРГАНИЗАЦИИ САМОСТОЯТЕЛЬНЫХ

РАБОТ ОБУЧАЮЩИХСЯ ПО

ПРОФЕССИОНАЛЬНОМУ МОДУЛЮ

ПМ.04 Организация и планирование сварочного

производства

для специальности среднего профессионального образования

22.02.06 Сварочное производство

Программа подготовки – базовая

Преподаватель: Галанина Л.В.

СОДЕРЖАНИЕ

| № п/п | наименование | стр |

| | Аннотация | 4 |

|

| Введение | 5 |

| 1 | Тематический план самостоятельной работы | 6 |

| 2 | Критерии оценки и система контроля | 7 |

| 3 | Права и обязанности студента | 7 |

| 4 | Краткий конспект лекций | 8 |

| | Раздел 1 . Планирование производственных работ и организация ремонта и технического обслуживания сварочного производства | 8 |

| | 1.1.Производственная деятельность машиностроительных предприятий. Принципы координации производственной деятельности. | 8 |

| | 1.2 . Формы организации монтажно-сварочных работ | 14 |

| | 1. 3. Техническое обслуживание сварочного оборудования. Виды и организация ремонта по Единой системе планово-предупредительного ремонта. | 19 |

| | 1.4. Тарифная система нормирования труда | 24 |

| | Раздел 2.Выполнение технологических расчетов трудовых и материальных затрат | 26 |

| | 2.1.Основные нормативные документы на проведение сварочно-монтажных работ. Нормативно-справочная литература для выбора материалов, технологических режимов, оснастки, контрольно-измерительных средств | 26 |

| | 2.2. Методика расчета времени заготовительных, слесарно-сборочных,сварочных и газопламенных работ. | 38 |

| | 2.3. Методика расчета трудоемкости сборочно-сварочных работ | 41 |

| | 2.4. Технологические расчеты трудовых и материальных затрат | 43 |

| | 2.5. Методика расчета экономической эффективности средств механизации повышения эффективности производства. | 45 |

| | 2.6. Проектирование сборочно-сварочного участка. | 46 |

| | 2.7. Методы защиты от опасностей технологических систем технологических процессов. | 52 |

| 5 | Список используемой литературы | 55 |

| 6 | Приложения | 56 |

| | Приложение 1. Выписка из ЕТКС (электросварщик ручной сварки) | |

Аннотация

Учебно – методическое пособие для самостоятельной работы студентов содержат лекции, тесты для контроля знаний и список рекомендуемой литературы. Предназначены для студентов заочного отделения при изучении МДК 04.01"Основы организации и планирования производственных работ на сварочном участке" профессионального модуля ПМ 04 "Организация и планирование сварочных работ"

Междисциплинарный курс МДК 04.01 "Основы организации и планирования производственных работ на сварочном участке" относится к профессиональному циклу и является частью профессионального модуля ПМ 04 "Организация и планирование сварочного производства". Предшествующей дисциплиной является МДК 01.02 "Основное оборудование для производства сварных конструкций", МДК.02.02 "Основы проектирования технологических процессов".

Этот курс, согласно утвержденной программе, имеет целью сообщить будущим техникам сварочной производства необходимые сведения теоретического и методического характера, а также практические рекомендации для рационального решения вопросов сварочного производства при его проектировании, а также подготовить их к выполнению аналогичной работы на завершающем этапе обучения – дипломном проекте. При изучении материала предмета следует особое внимание уделять путям повышения производительности труда и качества сварных соединений при производстве сварочных работ, в том числе широкому применению механизированных способов сварки, технологических линий, современного сборочно – сварочного оборудования и оснастки, а также совершенствованию организации производства и труда.

В результате изучения междисциплинарного курса МДК 04.01"Основы организации и планирования производственных работ на сварочном участке" студент должен:

иметь практический опыт:

- текущего и перспективного планирования производственных работ;

- выполнения технологических расчетов на основе нормативов технологических режимов, трудовых и материальных затрат;

- применения методов и приемов организации труда, эксплуатации оборудования, оснастки, средств механизации для повышения эффективности производства;

- организации ремонта и технического обслуживания сварочного производства по Единой системе планово-предупредительного ремонта;

- обеспечения профилактики и безопасности условий труда на участке сварочных работ.

уметь:

- разрабатывать текущую и перспективную планирующую документацию производственных работ на сварочном участке;

- определять трудоемкость сварочных работ;

- рассчитывать нормы времени заготовительных, слесарно-сборочных, сварочных и газопламенных работ;

- производить технологические расчеты, расчеты трудовых и материальных затрат;

- производить планово-предупредительный ремонт сварочного оборудования.

знать:

- принципы координации производственной деятельности;

- формы организации монтажно-сварочных работ;

- основные нормативные документы на проведение сварочно-монтажных работ;

- тарифную систему нормирования труда;

- методику расчета времени заготовительных, слесарно-сборочных, сварочных и газопламенных работ, нормативы затрат труда на сварочном участке;

- методы планирования и организации производственных работ;

- нормативы технологических расчетов, трудовых и материальных затрат;

- методы и средства защиты от опасностей технических систем и технологических процессов;

- нормативно-справочную литературу для выбора материалов, технологических режимов, оборудования, оснастки, контрольно-измерительных средств.

Для самостоятельной работы и изучения программного материала, выполнения контрольной работы необходимо использовать рекомендуемые учебники и учебные пособия, а также СНиПы и ведомственные инструктивные материалы.

Учебным планом заочного обучение предусмотрено проведение установочных и обзорных лекций. Установочная лекция проводится перед самостоятельным изучением предмета с целью ознакомления студентов с программой, целью и задачами, методикой самостоятельных занятий, выполнения домашней контрольной работы. На обзорных лекциях, проводимых во время сессии, преподаватели помогают студентам систематизировать знания, полученные в процессе самостоятельной работы, излагают наиболее сложные темы, трудные для самостоятельного изучения или недостаточно полно изложенные в рекомендуемой литературе.

Учебный план предусматривает выполнение одной домашней контрольной работы. Зачётная контрольная работа предъявляется на экзамене. Рекомендуется так же показать экзаменатору свои конспекты (домашний и по обзорным лекциям).

РАЗДЕЛ 1

Планирование производственных работ и организация ремонта и технического обслуживания сварочного производства

Тема 1.1. Производственная деятельность машиностроительных предприятий.

Принципы координации производственной деятельности

Основные понятия и определения.

1.1.1. Машиностроительное производство.

Производство - технико-организационное подразделение труда, предназначенное для получения продуктов труда.

Машиностроительное производство, состоящее из комплекса производственных участков и вспомогательных подразделений, в которых протекают производственные процессы изготовления машин, представляют собой сложную динамическую систему, структура и параметры которой находятся в непосредственной зависимости от сложности конструкции, номенклатуры выпускаемой конструкции и характеристик производственного процесса ее изготовления.

Производственным процессом в машиностроении называется совокупность действий, необходимых для выпуска готовых изделий из полуфабрикатов. В основу производственного процесса положен технологический процесс изготовления изделий, во время которого происходит изменение качественного состояния объекта производства. Для обеспечения бесперебойного выполнения технологического процесса изготовления изделий в машиностроительном производстве служат вспомогательные процессы.

Косновным этапам производственного процесса могут быть отнесены следующие: получение и складирование полуфабрикатов, доставка изк рабочим местам, различные виды обработки, перемещение полуфабрикатов между рабочими местами, контроль качества, хранение на складах, сборка изделия, испытание, регулировка, окраска, отделка, упаковка и отправка.

Различные этапы производственного процесса на машиностроительном заводе могут выполняться в отдельных цехах или в одном цехе. В первом случае производственный процесс изготовления продукции делят на части и соответственно называют производственным процессом, выполняемым в заготовительном, сборочном, механическом цехе и т.д. Во втором случае процесс называют комплексным.

Производственные процессы делятся на поточные и непоточные. Под поточным производственным процессом понимается такой процесс, при котором полуфабрикаты в процессе их производства находятся в движении, причем это движение осуществляется с постоянным тактом в рассматриваемый промежуток времени. Под непоточным производством понимают такое производство, при котором полуфабрикаты в производственном процессе находятся в движении с различной продолжительностью операций и времени хранения между ними.

Для каждого производства устанавливают определенную программу выпуска, под которой понимают совокупность изделий установленной номенклатуры, выпускаемых в заданном объеме в определенный промежуток времени. Число изделий, подлежащих изготовлению в установленную календарную единицу времени (год, квартал, месяц) называют объемом выпуска.

Каждое машиностроительное производство обладает определенной производственной мощностью, под которой понимают максимально возможный выпуск продукции установленной номенклатуры и количества, осуществляемый за определенный период времени при выбранном режиме работы, полном использовании оборудования, площадей и других средств производства, применения передовой технологии и совершенной организации производства. Различают действительную и проектную мощность. Проектная мощность - это установленная в проекте строительства или реконструкции производства производственная мощность, которая должна быть достигнута при условии обеспечения производства принятыми в проекте средствами производства, кадрами и организацией производства. Производственная мощность действующего производства не является постоянной и зависит от технического уровня работающих, уровня использования основных и оборотных фондов, сменности работы, уровня механизации и автоматизации и других факторов.

Изготовление изделий занимает определенное время. Календарное время изготовления изделий от начала производственного процесса до его окончания принято называть производственным циклом.

Движение полуфабрикатов в производстве может осуществляться поштучно или партиями. Партией принято называть определенное число полуфабрикатов, одновременно поступающих на рабочее место. Для выполнения производственного процесса должны быть соответствующим образом оборудованы рабочие места. В зависимости от содержания операции и организации ее проведения на рабочем месте могут быть расположены основное оборудование, накопители с полуфабрикатами, один рабочий или группа рабочих, режущий, сборочный и контрольно-измерительные инструменты, накопители с полуфабрикатами, средства охраны труда, средства автоматической загрузки и разгрузки оборудования , средства технического обслуживания, элементы системы управления.

1.1.2.Производственный цех.

Исходя из организационных соображений, несколько рабочих мест объединяют, образуя производственный участок, выполняющий свое целевое назначение. Производственным участком называют часть объема цеха, в котором расположены рабочие места, объединенными транспортно-накопительными устройствами, средствами технического, инструментального и метрологического обслуживания, управления участком и охраны труда, на котором осуществляются технологические процессы изготовления изделий.

Более крупной организационной единицей является производственный цех, который представляет собой производственное административно-хозяйственное обособленное подразделение завода. Цех включает в себя производственные участки, вспомогательные подразделения, служебные и бытовые помещения. Вспомогательные подразделения создают для обслуживания и обеспечения бесперебойной работы производственных участков. К ним относятся: отделение по восстановлению режущего инструмента, контрольное и ремонтное отделения и др.

За общую площадь цеха в технологических расчетах принимают сумму производственной и вспомогательной площадей (без служебно-бытовой площади).

В состав производственной площади цеха включают площади, занимаемые рабочими местами, вспомогательным оборудованием, находящихся на производственных участках, проходами и проездами между оборудованием внутри производственных участков (кроме площади магистрального проезда). На вспомогательных площадях размещают все оборудование и устройства вспомогательных систем, не расположенные на производственных участках, а также магистральные и пожарные проезды.

Для движения автопогрузчиков, грузовых автомобилей и уборочных машин в цехах создают магистральные проезды шириной не менее 4 м.

1.1.3. Штат персонала цеха.

Для осуществления производственных процессов в машиностроительном производстве предусмотрен определенный штат персонала, который делят на следующие категории: основные (производственные) и вспомогательные рабочие, инженерно-технические работники (ИТР), служащие, младший обслуживающий персонал.

Руководители - работники, занимающие должности руководителей предприятий и их структурных подразделений (функциональных служб), а также их заместители. (директор предприятия и его заместители,главный инженер, начальники отделов и цехов)

Специалисты - работники, выполняющие инженерно-технические, экономические и другие функции. К ним относятся инженеры, экономисты, бухгалтеры, социологи, юрисконсульты, нормировщики, техники и др.

Основные рабочие - это рабочие механосборочного производства, непосредственно выполняющие операции технологического процесса по изготовлению продукции. Вспомогательные рабочие - это рабочие, не принимающие непосредственного участия в выполнении операций по изготовлению производственной программы выпуска продукции, а занятые обслуживание технологического процесса.

Инженерно-техническими работниками называют работников, выполняющие обязанности по управлению, организации и подготовке производства и занимающих должности, для которых требуется квалификация инженера или техника. К служащим относят работников, выполняющих в соответствии с занимаемой должностью административно-хозяйственные функции, ведущих финансирование, учет и статистический учет, решающих социально-бытовые и подобные вопросы. Младший обслуживающий персонал составляют сторожа, гардеробщики и уборщики бытовых и конторских помещений.Технические исполнители (служащие) - работники, осуществляющие подготовку и оформление документов, хозяйственное обслуживание (делопроизводители, секретари-машинистки, табельщики, чертежники, копировщицы, архивариусы, агенты и др.).

Соотношение работников по категориям характеризует структуру трудовых ресурсов предприятия. В зависимости от характера трудовой деятельности персонал предприятия подразделяют по профессиям, специальностям и уровню квалификации.

Профессия - определенный вид деятельности (занятий) человека, обусловленный совокупностью знаний и трудовых навыков, приобретенных в результате специального обучения. Специальность - вид деятельности в рамках той или иной профессии, который имеет специфические особенности и требует от работников дополнительных специальных знаний и навыков. Например: экономист-плановик, экономист-бухгалтер, экономист-финансист, экономист-трудовик в рамках профессии экономиста. Или: слесарь-наладчик, слесарь-монтажник, слесарь-сантехник в рамках рабочей профессии слесаря.

Квалификация - степень и вид профессиональной подготовки работника, наличие у него знаний, умения и навыков, необходимых для выполнения работы или функций определенной сложности, которая отображается в квалификационных (тарифных) разрядах и категориях.

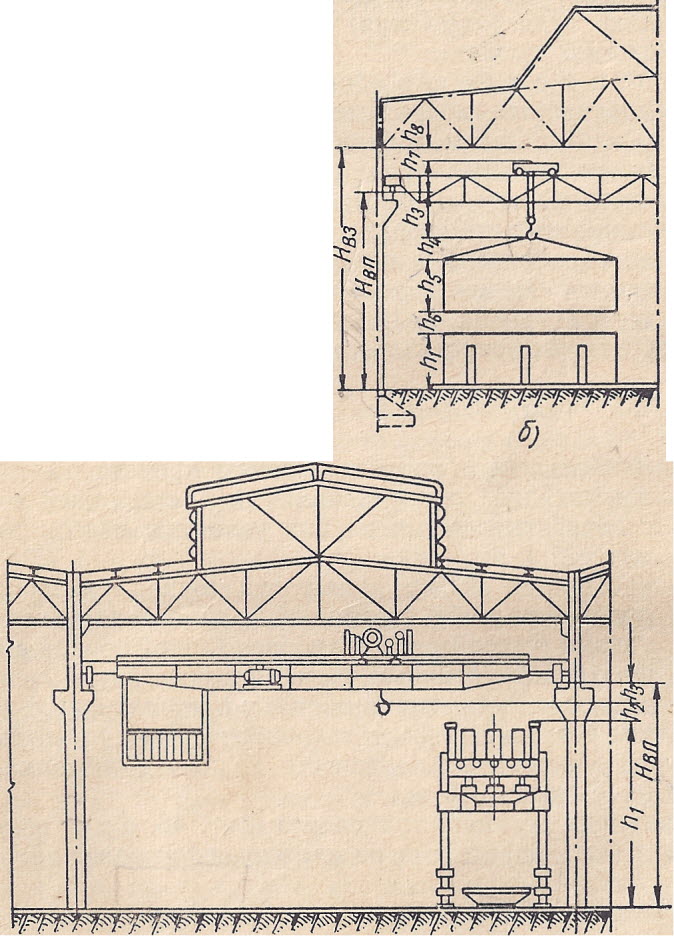

1.1.4. Компоновка цеха.

Под компоновкойцеха понимают взаимное расположение площадей производственных участков, вспомогательных отделений, магистральных проездов и служебно-бытовых помещений на площадях цеха. После проведения компоновки цеха осуществляют планировку оборудования на нем. Под планировкой цеха понимают взаимное расположение основного и вспомогательного оборудования на площадях цеха.

Одним из показателей организации производственного процесса является величина грузопотока - сумма однородных грузов ( в тоннах, в штуках), перемещаемых в определенном направлении между отдельными пунктами выгрузки в единицу времени (час, смену, сутки). Интенсивность грузопотока - число транспортных перемещений через рассматриваемый участок в единицу времени.

Машиностроительное производство обычно размещают в зданиях, имеющих один или несколько пролетов. Пролетом называют часть здания, ограниченную в продольном направлении двумя параллельными рядами колонн. Расстояния между осями колонн в продольном направлении называют шагом колонн, а в поперечном направлении - шириной пролета. Расстояния между осями колонн в поперечном и продольном направлениях образуют сетку колонн. Под высотой пролета понимают расстояние от уровня пола до нижней части несущих конструкций покрытия здания.

1.2. Принципы управления промышленных предприятий.

1.2.1. Структура управления

Современное производство - это сложная динамическая система, состоящая из различных взаимосвязанных элементов - людей, машин, станков, технологических объектов, внутризаводского транспорта, складов, энергетических установок и др. Для эффективного взаимодействия этих элементов производства необходимо управление ими.

Управление представляет собой целенаправленное воздействие на производственные коллективы для организации и координации их деятельности.

Объектом управления на предприятии являются производственный процесс, производственный коллектив и его действия, необходимые для нормального хода производства.

Потребность в управлении ведет к формированию особого аппарата по руководству, объединению, согласованию между собой действий людей и организации производственного процесса.

Структура управления - это форма разделения труда по принятию и реализации управленческого решения. Выделяется два основных типа структуры управления: линейную и функциональную. На базе этих типов возникают различные комбинированные линейно-функциональные структуры.

Наиболее простой формой связи в управлении производством является линейная структура (рис.1.1). Сущность линейной структуры управления состоит в том, что во главе каждого производственного процесса стоит руководитель, осуществляющий все функции управления.

директор

начальник цеха

мастер

бригадир

рабочие

рис. 1.1. Линейная структура управления

Каждый член коллектива и организация в целом непосредственно подчиняются только этому руководителю. Подчиненные выполняют распоряжения только своего непосредственного руководителя. Вышестоящий руководитель не имеет право отдавать распоряжения работникам, минуя из непосредственного начальника. Преимущества линейного управления: исключения получения подчиненными противоречивых и несвязанных между собой заданий; полная ответственность руководителя за результаты работы; обеспечения принципа единоначалия.

Недостатки линейного управления: каждый руководитель должен обладать разносторонними знаниями; отсутствие специалиста по реализации отдельных функций управления.

Линейная структура приемлема для простой по содержанию управленческой деятельности и относительно одинаковых обязанностей рядовых членов организации.

Усложнение технологии и организации производства, углубление специализации послужили причиной к более сложным разновидностям структур.

Функциональная структура управления (рис.1.2) повышает эффективность управления за счет участия в работе квалифицированных специалистов, хорошо знающих конкретные области производства и управления и подготавливающих квалифицированные решения.

директор

начальник цеха

электрик

технолог

механик

бригады

рис. 1.2. Функциональная структура управления

Преимущества функциональной структуры управления: повышается компетентность принимаемых решений; разгружаются линейные руководители от необходимости глубоких знаний по каждой функции; упрощается работа линейных руководителей.

Недостатки функционального управления: нарушается единство распорядительства (отсутствует взаимосвязь распоряжений); нарушается единство ответственности; неоднозначность подчинения исполнителей.

Линейно-функциональная (штабная) структура управления свободна от недостатков , присущих отдельно линейной и функциональной системам. При линейно-функциональном управлении у линейного руководителя появляется штаб, состоящий из функциональных органов (отделы, бюро, группы, отдельные специалисты) по различным функциям. Преимущества линейно-функционального управления: команды управления, выдаваемые руководителем, более качественные; удовлетворяется принцип единоначалия при одновременном углублении специализации. Недостатки линейно-функционального управления: увеличения цикла согласования решений, несогласованность деятельности функциональных подразделений; искусственное расширение аппарата управления, его отрыв от производства, увеличение расходов на управление.

Наличие как отрицательных, так и положительных характеристик у каждой из перечисленных структур приводит к необходимости разумного сочетания их в рамках современных предприятий. Так, на низших ступенях управления (мастер - рабочий) сохраняется линейная структура, на средних (планово-экономический, планово-диспетчерский отделы, отделы труда и зарплаты и т.д.) приемлема функциональная, а на высших ступенях (на уровне дирекции) - линейно-функциональная структура управления.

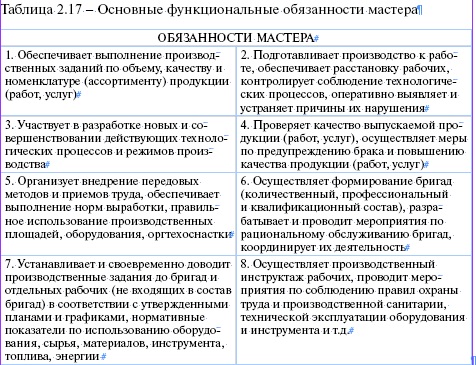

1.2.2. Функции звеньев структуры управления.

Рассмотрим основные функции отделов заводоуправления и руководства предприятием.

Во главе предприятия стоит директор (генеральный директор), который организует работу и несет ответственность за его производственную деятельность. Директору непосредственно подчинены: главный инженер, заместители директора, главный бухгалтер, начальники цехов основного производства. Отдельными звеньями производства директор управляет через своих заместителей (например, капитальным строительством, экономикой, кадрами и т.д.).

Главный инженер является первым заместителем директора и осуществляет техническую политику предприятия. Он наравне с директором несет ответственность за работу предприятия. Главный инженер руководит прогнозированием и планированием развития техники, технологии производства, работой по повышению качества продукции; обеспечением технической подготовки производства; обеспечением производства энергией, техническим обслуживанием труда и их ремонтом и др. Руководство данными работами главный инженер осуществляет через соответствующие отделы: технический (ОГТ - отдел главного технолога), конструкторский (ОГК - отдел главного конструктора), сварочный (ОГСв - отдел главного сварщика), технического обучения (ОТО- отдел технического обучения), ЦЗЛ (центральная заводская лаборатория), службы главного механика (ОГМ - отдел главного механика), главного энергетика (ОГЭн - отдел главного энергетика), служба по контрольно-измерительным приборам (ОГМетр - отдел главного метролога) и др. в зависимости от вида предприятия.

На крупных предприятиях вводится должность заместителя директора по производству, которому подчиняются структурные подразделения основного производства (начальники цехов). На средних и мелких предприятиях оперативное руководство возглавляет производственный отдел, функционально подчиненный главному инженеру.

Для руководства службой охраны труда, техники безопасности и производственной санитарии на крупных предприятиях вводится должность заместителя главного инженера по технике безопасности, которому подчиняется соответствующий отдел (отдел охраны труда).

Функции управления качеством выпускаемой продукции, контроль за качеством поступающего сырья, материалов и порядком правильного их хранения, анализа претензий потребителей продукции по качеству возложены на отдел технического контроля (ОТК). Возглавляет этот отдел заместитель директора по качеству, который подчиняется непосредственно директору.

Экономическую работу на предприятии возглавляет заместитель директора по экономическим вопросам или главный экономист, подчиняющийся непосредственно директору.

Планово-экономическую работу выполняют отделы: планово-экономический (ПЭО), организации труда и заработной платы (ООТиЗ), финансовый (ОФ).

Планово-экономический отдел разрабатывает перспективные и текущие планы производственной деятельности, контролирует и анализирует их выполнение, разрабатывает нормативы для производства и контролирует их выполнение.

Отдел организации труда и заработной платы выполняет функции совершенствования организации труда и систем заработной и материального стимулирования.

Функции бухгалтерского и оперативного учета, статистической и оперативной отчетности выполняет бухгалтерия предприятия, руководит бухгалтерией главный бухгалтер, который подчиняется непосредственно директору.

На всех предприятиях введена должность заместителя директора по коммерческой работе (материально-техническому снабжению и сбыту), который руководит отделами материального снабжения (ОМТС) и сбыта (ОСб). ОМТС обязан своевременно и комплексно снабжать все структурные подразделения предприятия необходимым в соответствии с планом сырьем, материалами, запасными частями, полуфабрикатами; организовывать складское хозяйство и контроль за расходованием материально-технических ресурсов.

Отдел сбыта заключает договоры на поставку продукции, организует сбыт готовой продукции, изучение спроса на выпускаемую продукцию.

На крупных предприятиях введена должность заместителя директора по капитальному строительству, на которого возложены обязанности по обеспечению нового строительства, расширению и реконструкции объектов производственного назначения. В его подчинении находятся отделы капитального строительства (ОКС) или отдел главного архитектора (ОГАрх).

Заместитель директора по кадрам организует работу по подбору, подготовке и назначению руководящих работников, специалистов и рабочих кадров на соответствующие должности и рабочие места, осуществляет планирование, контроль и учет обеспечения и движения кадров, руководит отделом кадров.

1.2.3. Структура управления цехом

Основной производственно-хозяйственной единицей предприятия является цех, в котором осуществляется вся производственная и планово-аналитическая работа.

Структура управления цехом определяется в зависимости от его производственной структуры, обусловленной объемом производства, сложностью производственного процесса и другими показателями.

Начальник цеха на крупных предприятиях подчиняется непосредственно заместителю директора по производству. Начальники вспомогательных цехов подчиняются главному механику, главному энергетику или непосредственно заместителю директора по соответствующему направлению деятельности. Начальники цехов наделены большими правами. По их представлению решаются вопросы приема и увольнения, поощрения и наказания работников цеха, присвоения рабочих разрядов и т.п. В своей повседневной деятельности начальник цеха решает вопросы:

- рациональной организации совместного труда людей;

- обеспечения непрерывности и ритмичности производства продукции соответствующего количества и качества.

Начальник цеха имеет двух заместителей. Заместитель начальника цеха по производству курирует вопросы технической подготовки производства, оперативного контроля за ходом производства, технологическим процессом и т.д. Он исполняет функции начальника цеха в его отсутствие. Заместитель начальника цеха по технике обеспечивает бесперебойную работу наличного оборудования, руководит группой ремонтного персонала через механики цеха, мастера КИП и т.д.

На мелких предприятиях предусматривается один заместитель начальника цеха

Тема1.2. Формы организации монтажно-сварочных работ.

Методы планирования и организация производственных работ.

1.2.1. Формы организации монтажно-сварочных работ

Сварка на строительно-монтажной площадке имеет свои специфические особенности, коренным образом отличающие ее от сварочного производства на промышленных предприятиях. Это прежде всего территориальная разобщенность обслуживаемых объектов, ведущая к частой передислокации сварщиков и сварочного оборудования; выполнение работ на строительно-монтажной площадке, где условия труда сложнее, чем на промышленных предприятиях; неравномерная загрузка сварщиков, приводящая к их избытку или острой нехватке; индивидуальный характер производства; тесное переплетение монтажных и сварочных работ; невозможность широкой механизации сварочных работ. Снижение влияния указанных отрицательных факторов достигается за счет научной организации труда и внедрения прогрессивных форм организации сварочных работ. Здесь заложены большие резервы роста производительности труда, повышения качества и снижения стоимости работ. Научная организация труда предусматривает получение наилучших результатов при наименьших затратах материальных и трудовых резервов.

В монтажных организациях можно применять следующие формы организации сварочных работ: работа сварщиков в комплексных монтажных бригадах или индивидуальная работа на монтажных участках под техническим руководством специалистов по сварке; бригада сварщиков на монтажном участке; сварочный участок при монтажном управлении; сварочный участок при тресте. Структурную форму организации сварочных работ, квалификационный и численный состав службы сварки принимают, исходя из показателей и условий работы монтажной организации — объема сварочных работ в тыс. руб., сложности сварочных работ (категория), численности сварщиков (чел.), количества и степени концентрации объектов монтажа (объект, км). Объем сварочных работ определяется на основании физических объемов строительно-монтажных работ, норм затрат труда и сметной стоимости сварочных работ. Сложность сварочных работ определяется средним разрядом сложности всех работ и количеством работ на объектах.

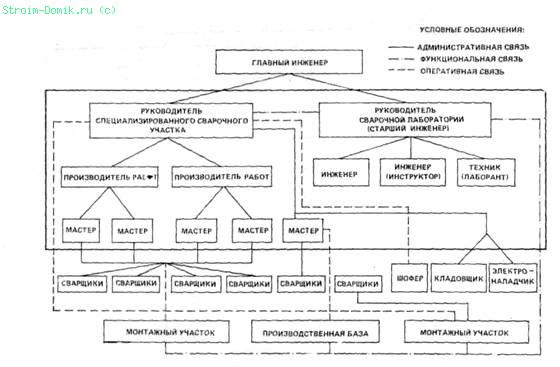

В состав службы сварки монтажного управления может входить специализированный сварочный участок и сварочная лаборатория (рис.2.1) .

рис.2.1. Схема организационной структуры службы сварки при наличии сварочного участка

рис.2.1. Схема организационной структуры службы сварки при наличии сварочного участка

1.2.2. Методы планирования и организация производственных работ.

Планирование является одной из важнейших функций управления сварочным производством и должно осуществляться на основании укрупненных нормативов сметной стоимости сварочных работ, норм расхода сварочных материалов и других нормативных документов.

Число рабочих для материального обслуживания сварочного производства принимается в размере 2—3 % числа сварщиков. Квалификационный состав сварщиков устанавливают в зависимости от среднего разряда сварочных работ. Правильная организация труда в сварочных подразделениях позволяет повысить производительность труда сварщиков на основе эффективного использования рабочей силы и техники, совершенствования организации обслуживания рабочих мест, повышения материальных и моральных стимулов к труду путем совершенствования оплаты труда. Расстанавливать сварщиков по рабочим местам и участкам следует индивидуально, с учетом их квалификации, объема и сложности работ, чтобы обеспечить полную загрузку в течение рабочей смены и высокое качество работ. От правильной организации рабочего места в значительной степени зависит производительность труда сварщика и качество сварных соединений. Сварочную аппаратуру следует располагать таким образом, чтобы сварщик мог выполнять работу на возможно большей площади без перестановки оборудования.

Организация обслуживания рабочих мест предусматривает: выдачу наряда-задания перед началом работы; инструктаж по технике безопасности на рабочем месте; ознакомление сварщика и бригадира с чертежами, технической и учетной документацией, особенностями технологического процесса и требованиями к качеству сборки и сварки, с технологической оснасткой; обеспечение постоянной исправности оборудования; поддержание на рабочих местах безопасных условий труда, а также производственной дисциплины и культуры производства.

Большое внимание следует уделять кабельному хозяйству. Исправный и удобный кабель существенно облегчает работу сварщика, способствует росту производительности труда. При необходимости сращивания кабелей нужно предусмотреть как возможность их дальнейшей длительной эксплуатации, так и соблюдения правил противопожарной безопасности и безопасных условий труда. С этой точки зрения целесообразно использовать специальные соединительные муфты и другие соединительные устройства. Перетаскивая кабель, сварщик часто должен отключать источник сварочного тока, чтобы избежать замыкания электрододержателя. Для экономии времени можно на металлический конец держателя надеть отрезок резиновой трубки и опасность замыкания будет исключена. Частая в условиях работы на монтаже передислокация сварочного оборудования отнимает много рабочего времени на его отключение и подключение, его перевозку, установку и наладку. Экономить рабочее время позволяют передвижные сварочные установки, оборудование которых устанавливается на прицепах или в специальных контейнерах.

Индустриализация строительства позволяет резко повысить производительность труда сварщиков за счет специализации, уплотнения рабочей смены, улучшения условий труда и внедрения высокопроизводительных способов сварки. Максимально возможные объемы монтажных, а следовательно, и сварочных работ, должны быть переведены в заводские условия. Дальнейшее сокращение объема монтажных работ можно осуществлять также и в монтажных управлениях, где для этой цели следует создавать заготовительные базы, мастерские и площадки, приближающие производство к заводским условиям. Своевременная разработка проектов организации работ, согласованных со специалистами по сварке, позволяет повысить производительность труда сварщиков за счет выполнения сварки в нижнем положении на заготовительных площадках, сокращения числа неповоротных стыков, уменьшения объема работ, осуществляемых в стесненных, неудобных положениях, в обстановке повышенной загазованности. В условиях заготовительных площадок можно применять манипуляторы, кантователи и другие приспособления, облегчающие труд и повышающие его производительность.

Производительность труда сварщиков характеризуется числом заваренных в единицу времени метров шва, стыков трубопроводов, тонн металлоконструкций. Если завысить величину конструктивных элементов сварного шва (угол разделки кромок, зазор) и размеров сварных швов (размер катетов, ширина шва, высота усиления шва), производительность труда упадет. Увеличение, например, на 1 мм зазора в стыке листов толщиной 6 мм потребует дополнительно 30 % наплавленного металла, а увеличение катета шва с 5 до 6 мм приведет к увеличению количества наплавленного металла на 44 %. Следовательно, своевременный контроль за соблюдением чертежей, всех действующих стандартов и другой технической документации будет способствовать повышению производительности труда сварщиков. Такой контроль необходимо выполнять с помощью специальных шаблонов или другого измерительного инструмента, позволяющего проверить катет шва, ширину и высоту его усиления, элементы разделки шва. Шаблоны должны быть не только у контролирующих работников, но и непосредственно у исполнителей для самоконтроля в процессе работы.

Резерв оборудования на ремонт устанавливают в размере 10 % расчетного количества оборудования на сварку. Потребное количество сварочного оборудования для выполнения прихваток при сборке конструкций и трубопроводов под сварку определяют в зависимости от числа монтажных бригад и звеньев, ведущих сборку, а также от числа и концентрации объектов монтажа. Необходимое количество оборудования для производства не учтенных в нормативах работ (сварка контрольных стыков, исправление дефектов, испытание сварочных материалов) устанавливают в зависимости от числа дефектов, сложности работ (числа аттестуемых сварщиков).

Обслуживание и ремонт сварочного оборудования необходимо проводить по единой системе планово-предупредительного ремонта, которая включает межремонтное обслуживание, плановые профилактические осмотры, плановые малый, средний и капитальный ремонты. Межремонтное обслуживание проводит дежурный работник ремонтной службы монтажного управления во время перерывов в работе оборудования. Межремонтное обслуживание включает контроль выполнения правил эксплуатации оборудования и проверку состояния ухода за ним, своевременное регулирование механизмов, устранение мелких неисправностей и замену быстроизнашивающихся сменных частей, промывку, смену и пополнение масла, проверку и регулирование приборов и запорной арматуры. Планово-профилактический осмотр производят для проверки технического состояния оборудования и устранения мелких неисправностей, выявления дефектов, подлежащих устранению при очередном плановом ремонте. Если при осмотре будут обнаружены дефекты, которые могут привести к аварийному выходу из строя оборудования или -несчастному случаю, проводящий осмотр обязан запретить дальнейшую эксплуатацию оборудования до проведения необходимого ремонта.

Плановый малый ремонт выполняют на месте эксплуатации оборудования, он включает работу по замене и ремонту изношенных деталей, проверке крепежных деталей и устранению неисправностей в них, проверке электросхем (контактов, изоляции, щеток) и ликвидации неисправностей в них, проверке количества и качества смазки, при необходимости работы по добавлению и замене смазки. Плановый средний ремонт включает работы малого ремонта и дополнительно восстановление неисправных узлов и деталей, чистку, промывку электродвигателей, генераторов, трансформаторов, проверку и исправление изоляции, полную замену смазки редукторов и шарикоподшипников с предварительной промывкой, сборку агрегата после ремонта, его регулирование и испытание под нагрузкой. Плановый малый и средний ремонты выполняет ремонтная служба монтажного управления. Капитальный ремонт производят на специализированных ремонтных предприятиях.

Ответственность за своевременное и качественное техническое обслуживание и ремонт возлагается на службу ремонта сварочного оборудования и сборочно-сварочной оснастки монтажного управления. Для своевременного и качественного ремонта и обслуживания оборудования и оснастки в монтажном управлении должен быть постоянный резерв необходимых запасных частей, материалов и сменных быстроизнашивающихся деталей. Для обеспечения сохранности и надлежащего ухода целесообразно сварочное оборудование закреплять за конкретными работниками, на которых возлагается ответственность за его состояние (сварщики, бригадиры, сборщики).

Одним из важнейших условий получения качественных сварных соединений является применение электродов хорошего качества. А качество электродов зависит не только от технологии их изготовления, но и от условий хранения. На центральном складе монтажного управления и складах участков сварочные материалы должны храниться в сухих отапливаемых помещениях, оборудованных стеллажами для размещения сварочных материалов по типам, маркам и диаметрам. Температуру на складе необходимо поддерживать постоянной не только в разные времена года, но и в течение суток, так как нагревшееся за день помещение ночью остынет и содержащаяся в воздухе влага сконденсируется в виде росы на пачках электродов и перейдет при негерметичной упаковке в покрытие. Складские помещения участков и на приобъектных площадках должны быть оборудованы стационарными электропечами для сушки и прокалки электродов, порошковой проволоки и флюса. Очень удобны в эксплуатации передвижные склады, размещаемые в сборно-разборных помещениях. Для транспортировки по строительно-монтажной площадке и с объекта на объект такие склады устанавливают на сани из труб. Корпус склада выполняют двойным, наружная облицовка из листового металла, внутренняя — из досок. Между ними прокладывают изоляционный слой из стекловаты. Склад оборудуют двухъярусными стеллажами и печью для сушки и прокалки электродов. На лицевой стороне стеллажей прикрепляют таблички с указанием марок и диаметров электродов. Транспортировать сварочные материалы на объекты и хранить их на строительно-монтажных площадках необходимо в герметичных контейнерах с силикагелем. Если на монтажной площадке нельзя использовать контейнер, электроды следует просушить и прокалить в переносных печах.На рабочих местах электроды целесообразно хранить в специальных пеналах, предохраняющих покрытия электродов от насыщения влагой.

Организация работ по термической обработке должна осуществляться в соответствии с требованиями нормативно-технической документации, входящей в перечень нормативных документов, министерствами и ведомствами, и государственных стандартов. Специализированное подразделение по термической обработке создается на период массового проведения этих работ —не менее 1000 условных стыков в год (например, трубопроводы с условным диаметром 219 мм и толщиной стенки 8 мм). Основной структурной формой организации по термической обработке является бригада (группа). В управлении, имеющем специализированный сварочный участок, подразделение по термической обработке вводится в состав сварочного участка, при отсутствии участка — в состав сварочной лаборатории, в случае отсутствия участка и лаборатории организуют самостоятельное подразделение по термической обработке.

В состав подразделения по термической обработке должны входить руководитель подразделения, старший термист-оператор 5-го разряда на передвижных термических установках (бригадир), термисты-операторы 4-го разряда (звеньевые), термисты-операторы 2—3-го разряда, электромонтеры 4—6-го разряда по обслуживанию электрооборудования передвижных термических установок, газосварщик 4—5-го разряда, слесарь-монтажник 2—4-го разряда.

Структура подразделения по термической обработке строится на основе звеньев, специализированных по методам нагрева при термической обработке. Например: звено термистов для термической обработки нагревателями сопротивления и комбинированного действия с использованием постов и установок с ручным, ручным дистанционным и программным управлением; звено термистов для термической обработки индукционным нагревом токами промышленной и повышенной частоты (2500—8000 Гц) с применением постов и установок с ручным, ручным дистанционным и программным управлением; звено термистов для термической обработки газопламенным нагревом.

Численный, профессиональный и квалификационный состав подразделения по термической обработке устанавливают в зависимости от планируемых объемов и сроков выполнения работ, концентрации и сложности работ, а также наличия оборудования для термической обработки.

Численность электромонтеров по обслуживанию электрооборудования передвижных установок определяется из расчета 1 специалист на 4—5 постов и установок для термической обработки с использованием электронагрева. В случае отсутствия в монтажной организации электромонтера по обслуживанию электрооборудования передвижных установок эти работы можно поручить слесарю-электромонтеру, электромонтеру, электрослесарю. Обслуживание контрольно-измерительной и регистрирующей аппаратуры можно поручить наладчику КИПиА, электрослесарю по ремонту приборов теплотехнического контроля и автоматики тепловых процессов.

Для термической обработки создают фронт работ, обеспечивающий максимальную загрузку оборудования с учетом групповой термической обработки нескольких сварных соединений, для которых допускается время перерыва между окончанием сварки и началом термической обработки более 8 ч. На объектах с длительным технологическим циклом термической обработки (более 8 ч) организуются бригады (группы) по термической обработке для работы в 2 или 3 смены.

Рабочие места персонала термистов должны быть достаточными для размещения оборудования, материалов, инструмента, а также свободного перемещения рабочих во время работы. Электротермическое оборудование необходимо располагать в специальных переносных постах, конструкция которых должна обеспечивать перевозку их всеми видами транспорта, перемещение краном по монтажной площадке, быстрый монтаж и демонтаж. Пускорегулирующую и контрольно-измерительную аппаратуру следует размещать в переносных постах, гарантирующих во время термической обработки температуру не ниже 10°С и относительную влажность 30—80%. Расстояние от источников питания до блоков пускорегулирующей и контрольно-измерительной аппаратуры должно быть не менее 10 м.

Для повышения эффективности и качества сварочных работ на монтаже на всех этапах производства строительно-монтажных работ следует организовать эффективную систему контроля качества сварки, включающую предупредительный, пооперационный контроль и контроль готовых сварных соединений. В процессе предупредительного контроля проверяют: квалификацию сварщиков, термистов, дефектоскопистов и инженерно-технических работников, осуществляющих оперативное руководство сборочно-сварочными работами, термообработкой и контролем качества сварки; техническое состояние и соблюдение правил эксплуатации сварочного оборудования, сборочно-сварочной оснастки и приспособлений, аппаратуры и контрольно-измерительных приборов; качество сварочных материалов, материалов для дефектоскопии, выполнение требований их хранения, подготовки к использованию; проектную и исполнительную техническую документацию на соответствие требованиям всех действующих стандартов и других нормативных документов; а также производят учет и анализ причин брака, разработку и осуществление мероприятий по его предупреждению.

При пооперационном контроле проверяют качество подготовки деталей и узлов под сварку, качество сборки под сварку, режимы предварительного и сопутствующего подогрева, технологию сварки (режимы сварки, порядок наложения швов, форму и размеры отдельных слоев шва, зачистку шлака между слоями, наличие подрезов, пор, трещин и других внешних дефектов), качество термической обработки сварных соединений путем замера твердости металла.

Качество готовых сварных соединений и изделий в целом проверяют в соответствии с технической документацией на изделие, с действующими стандартами и другими нормативными документами. Квалификацию сварщиков проверяют аттестационная комиссия предприятия (при аттестации и переаттестации), мастера по сварке и сварочная лаборатория при сварке пробных стыков. Техническое состояние и соблюдение правил эксплуатации оборудования проверяет дежурная служба ремонта, а за качеством и правильностью использования сварочных материалов следят мастера и бригадиры по сварке, сварочная лаборатория.

Проектную и исполнительскую техническую документацию контролирует техническая служба сварки монтажного управления. Пооперационный систематический контроль выполняют линейные ИТР, бригадиры и сварщики, а выборочный — сварочная лаборатория.

На выполнение работ в строительно-монтажных организациях бригаде, звену или рабочему мастер после проверки нормировщиком и утверждения производителем работ выдает наряд на месячный объем работ. При большом разнообразии работ наряд выдается только на изготовление определенного изделия. Последняя форма выдачи нарядов нашла распространение на промышленных предприятиях. Наряду с простыми нарядами существуют аккордные, предусматривающие выполнение указанных в наряде работ в точно установленный срок. При невыполнении аккордного задания к сроку выполненные работы оплачиваются по сдельным расценкам без начисления премии.

Элементы планирования производства

В общественном хозяйстве каждое предприятие выполняет свою часть работы. Между предприятиями самых различных отраслей промышленности, а также между отдельными цехами существуют тесные производственные связи. Поэтому, чтобы организовать слаженную бесперебойную работу всего народного хозяйства и каждого предприятия, необходимо добиваться пропорциональности (соразмерности) в развитии отдельных его частей, т. е. работать по единому плану.

Государственный план — это научно обоснованная программа развития народного хозяйства, его отдельных отраслей и предприятий.

В зависимости от длительности периода, на который разрабатывается задание, планы делятся на перспективные и текущие.

Перспективные планы составляются на 5 лет и более.

На основе перспективного плана ежегодно разрабатываются текущие (годовые) планы. В текущие планы вносятся все необходимые поправки, вытекающие из хода выполнения перспективного плана, в них наиболее полно отражаются резервы производства.

Производственные резервы лучше видны работникам, непосредственно занятым на производстве. Каждый рабочий может подсказать, за счет чего можно увеличить выработку, сократить расходование материалов, как повысить качество продукции.

Само по себе выполнение и перевыполнение производственной программы как по количеству, так и по номенклатуре изделий еще не полностью указывают на хорошую работу предприятия. Следует еще знать, как расходовался фонд зарплаты и каковы себестоимость продукции и производительность труда.

Перерасход фонда зарплаты указывает на плохую организацию труда и отсутствие борьбы за снижение себестоимости.

Составлением плана по предприятию в целом плановая работа не заканчивается. Плановые задания доводятся до исполнителей — до цеха, участка, бригады, рабочего места. На основе задания техпромфинплана составляются планы на месяц, оперативные задания на декаду, сутки, смену, а иногда и на час.

Цеховой план разрабатывается исходя из техпромфинплана завода. Отдельные его разделы в основном совпадают с соответствующими разделами заводского плана. Но выглядит он значительно проще. Так, план материально-технического снабжения цеха представляет собой расчет потребности в материалах, энергии и т. п. без указания, откуда они будут поступать.В свою очередь задания цехового плана распределяются по более мелким звеньям производства: участкам, бригадам, рабочим местам. Месячные планы участков дополняются сменными или суточными заданиями, сменными или часовыми графиками. Сменные задания и графики доводятся до отдельных бригад или до каждого рабочего.

Задания рабочим обычно устанавливает мастер с учетом квалификации и способностей каждого рабочего, а также с учетом обеспечения наиболее полного использования оборудования на каждом рабочем месте.

Каждый исполнитель должен знать не только текущее задание, но и свои задачи на ближайшее время. Рабочему заранее сообщают, в какие сроки и сколько он должен изготовить продукции, каков плановый расход материалов, инструмента и т. п.

Тема 1.3. Технического обслуживания сварочного оборудования.

Виды организации ремонта по Единой системе планово-предупредительного ремонта

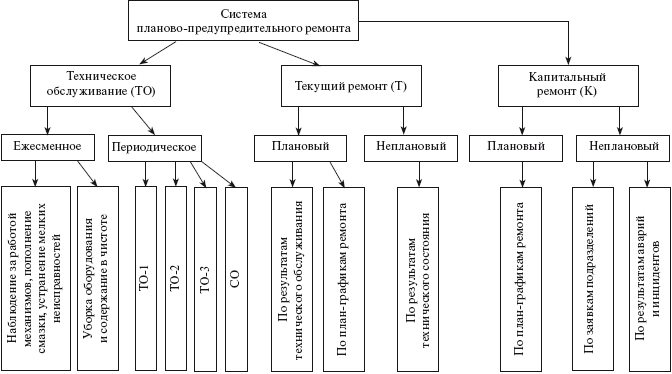

Комплекс организационных и технических мероприятий по техническому обслуживанию, ремонту и контролю, проводимых с целью профилактики через установленное количество часов работы оборудования в определенной последовательности по заранее составленному плану-графику и направленных на предупреждение преждевременного износа деталей, сопряжений узлов, агрегатов, машин, и содержание их в работоспособном состоянии, называется системой планово-предупредительного ремонта.

Внедрение системы планово-предупредительного ремонта оборудования предусматривает достижение следующих целей:

- повышение сроков службы деталей, сопряжений, узлов, агрегатов;

- сокращение простоев и обеспечение роста эффективности использования оборудования;

- снижение затрат на ремонт и техническое обслуживание при повышении качества работ;

- сокращение капитальных затрат за счет оптимизации технически необходимого резерва;

- совершенствование организации и технологии технического обслуживания и ремонта.

Термины межотраслевого назначения, касающиеся системы технического обслуживания и ремонта машин, а также показателей надежности оборудования, установлены соответственно ГОСТ 18322-78 «Система технического обслуживания и ремонта техники. Термины и определения» и ГОСТ 13377-75 «Надежность в технике»:

Техническое обслуживание - комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании.

Периодичность технического обслуживания (ремонта) - интервал времени или наработки между данным видом технического обслуживания (ремонта) и последующим таким же видом или другим большей сложности.

Продолжительность технического обслуживания (ремонта) - календарное время проведения одного технического обслуживания (ремонта) данного вида.

Трудоемкость технического обслуживания (ремонта) - трудозатраты на проведение одного технического обслуживания (ремонта) данного вида.

Плановый ремонт - ремонт, постановка на который осуществляется в соответствии с требованиями нормативно-технической документации.

К плановым ремонтам относятся текущий и капитальный ремонты.

Текущий ремонт - ремонт, выполняемый для обеспечения или восстановления работоспособности изделия и состоящий в замене и (или) восстановлении отдельных частей.

Капитальный ремонт - ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса изделия с заменой или восстановлением любых его частей.

Ремонтный цикл - наименьшие повторяющиеся интервалы времени или наработка изделия, в течение которых выполняются в определенной последовательности в соответствии с требованиями нормативно-технической документации все установленные виды ремонта.

Послеремонтный гарантийный срок - время, в течение которого исполнитель ремонта гарантирует выполнение установленных требований к изделию при условии соблюдения потребителем правил эксплуатации, в том числе правил хранения и транспортирования.

Надежность - свойство оборудования выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонтов, хранения и транспортирования.

Долговечность - свойство оборудования сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонтов.

Предельное состояние - состояние оборудования, при котором его дальнейшая эксплуатация должна быть прекращена из-за неустранимого нарушения требований безопасности или неустранимого Ухода заданных нормативов за установленные пределы, или неустранимого снижения эффективности эксплуатации ниже допустимой, или необходимости проведения капитального ремонта.

Период эксплуатации оборудования - совокупность всех видов существования оборудования с момента постановки на балансовый учет и до списания, включая хранение и транспортирование потребителем, использования по назначению, и всех видов ремонта и технического обслуживания.

Коэффициент технического использования - отношение времени пребывания оборудования в работоспособном состоянии за некоторый период эксплуатации к сумме времени пребывания оборудования в работоспособном состоянии, времени простоев, обусловленных техническим обслуживанием, и времени ремонтов за тот же период эксплуатации.

Планово-предупредительная система ремонта включает:

- ежесменное техническое обслуживание;

- ежецикличное техническое обслуживание форм;

- периодическое техническое обслуживание;

- текущий ремонт;

- капитальный ремонт;

- модернизацию оборудования;

- неплановый ремонт.

Организация технического обслуживания оборудования включает в себя межремонтное обслуживание, периодические ремонтные и профилактические работы.

Межремонтное обслуживание, являющееся операцией профилактического характера, включает повседневный уход и надзор за оборудованием. Надлежащая организация межремонтного обслуживания позволяет значительно удлинять сроки службы оборудования, сохранять высокое качество его работы, а также ускорять и сокращать затраты на плановые ремонты. Межремонтное обслуживание включает наблюдение за состоянием оборудования, за выполнением рабочими правил рациональной эксплуатации; ежедневную смазку и очистку станков; своевременное регулирование механизмов и устранение мелких неисправностей. Эти работы выполняются самими рабочими, обслуживающими агрегаты, и дежурными ремонтной службы (слесарями, электриками, смазчиками, шорниками).

Операции межремонтного обслуживания выполняются без нарушения процесса производства производят их во время перерывов в работе оборудования.Резерв оборудования на ремонт устанавливают в размере 10 % расчетного количества оборудования на сварку. Потребное количество сварочного оборудования для выполнения прихваток при сборке конструкций и трубопроводов под сварку определяют в зависимости от числа монтажных бригад и звеньев, ведущих сборку, а также от числа и концентрации объектов монтажа. Необходимое количество оборудования для производства не учтенных в нормативах работ (сварка контрольных стыков, исправление дефектов, испытание сварочных материалов) устанавливают в зависимости от числа дефектов, сложности работ (числа аттестуемых сварщиков).

Обслуживание и ремонт сварочного оборудования необходимо проводить по единой системе планово-предупредительного ремонта, которая включает межремонтное обслуживание, плановые профилактические осмотры, плановые малый, средний и капитальный ремонты. Межремонтное обслуживание проводит дежурный работник ремонтной службы монтажного управления во время перерывов в работе оборудования. Межремонтное обслуживание включает контроль выполнения правил эксплуатации оборудования и проверку состояния ухода за ним, своевременное регулирование механизмов, устранение мелких неисправностей и замену быстроизнашивающихся сменных частей, промывку, смену и пополнение масла, проверку и регулирование приборов и запорной арматуры.

Планово-профилактический осмотр производят для проверки технического состояния оборудования и устранения мелких неисправностей, выявления дефектов, подлежащих устранению при очередном плановом ремонте. Если при осмотре будут обнаружены дефекты, которые могут привести к аварийному выходу из строя оборудования или несчастному случаю, проводящий осмотр обязан запретить дальнейшую эксплуатацию оборудования до проведения необходимого ремонта.

Плановый малый ремонт выполняют на месте эксплуатации оборудования, он включает работу по замене и ремонту изношенных деталей, проверке крепежных деталей и устранению неисправностей в них, проверке электросхем (контактов, изоляции, щеток) и ликвидации неисправностей в них, проверке количества и качества смазки, при необходимости работы по добавлению и замене смазки.

Плановый средний ремонт включает работы малого ремонта и дополнительно восстановление неисправных узлов и деталей, чистку, промывку электродвигателей, генераторов, трансформаторов, проверку и исправление изоляции, полную замену смазки редукторов и шарикоподшипников с предварительной промывкой, сборку агрегата после ремонта, его регулирование и испытание под нагрузкой. Плановый малый и средний ремонты выполняет ремонтная служба монтажного управления. Капитальный ремонт производят на специализированных ремонтных предприятиях.

Ответственность за своевременное и качественное техническое обслуживание и ремонт возлагается на службу ремонта сварочного оборудования и сборочно-сварочной оснастки монтажного управления. Для своевременного и качественного ремонта и обслуживания оборудования и оснастки в монтажном управлении должен быть постоянный резерв необходимых запасных частей, материалов и сменных быстроизнашивающихся деталей. Для обеспечения сохранности и надлежащего ухода целесообразно сварочное оборудование закреплять за конкретными работниками, на которых возлагается ответственность за его состояние (сварщики, бригадиры, сборщики).

Расчеты за капитальный и средний ремонты оборудования производятся за счет фонда амортизационных отчислений, оставляемых в распоряжении предприятия для использования по прямому назначению, а расчеты за малый ремонт — за счет цеховых расходов.

рис. 3.1. Схема планово-предупредительного ремонта оборудования

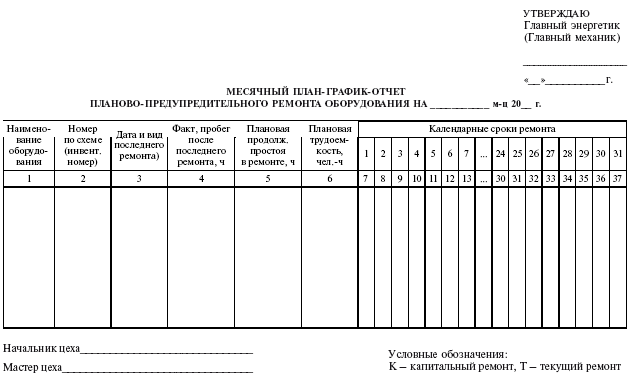

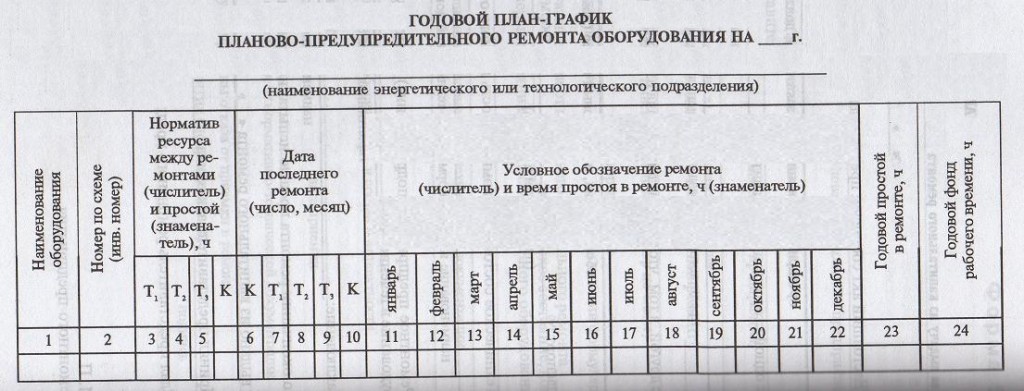

На каждом предприятии (заводе, монтажном участке или площадке, ремонтной организации) должны быть составлены графики осмотров, проверок, профилактических (текущих) и капитальных ремонтов оборудования, утвержденных главным инженером ( в цехах - главным механиком). В графиках, помимо сроков (дат) контроля, указываются фамилии лиц, ответственных за проведение этих операций (рис.3.2 и 3.3).

Для сварочного оборудования может быть принята периодичность осмотра и ремонта, указанная в табл. 3.1.

Периодичность осмотров и ремонтов сварочного оборудования Таблица 3.1

| Вид оборудования | Вид обслуживания и межремонтные сроки | ||

|

| Осмотр | Текущий ремонт | Капитальный ремонт |

| Сварочные трансформаторы и выпрямители | 2 раза в месяц | 4 раза в год | 1 раз в 3 года |

| Сварочные преобразователи | Еженедельно | 6 раз в год | 1 раз в 2 года |

| Сварочные автоматы и полуавтоматы | Ежедневно | 4 раза в год | 1 раз в 2 года |

рис.3.2 Таблица месячного план-графика планово-предупредительного

ремонта оборудования

рис.3.3. Таблица годового план-графика планово-предупредительного ремонта оборудования

Тема 1.4. Тарифная система нормирования труда

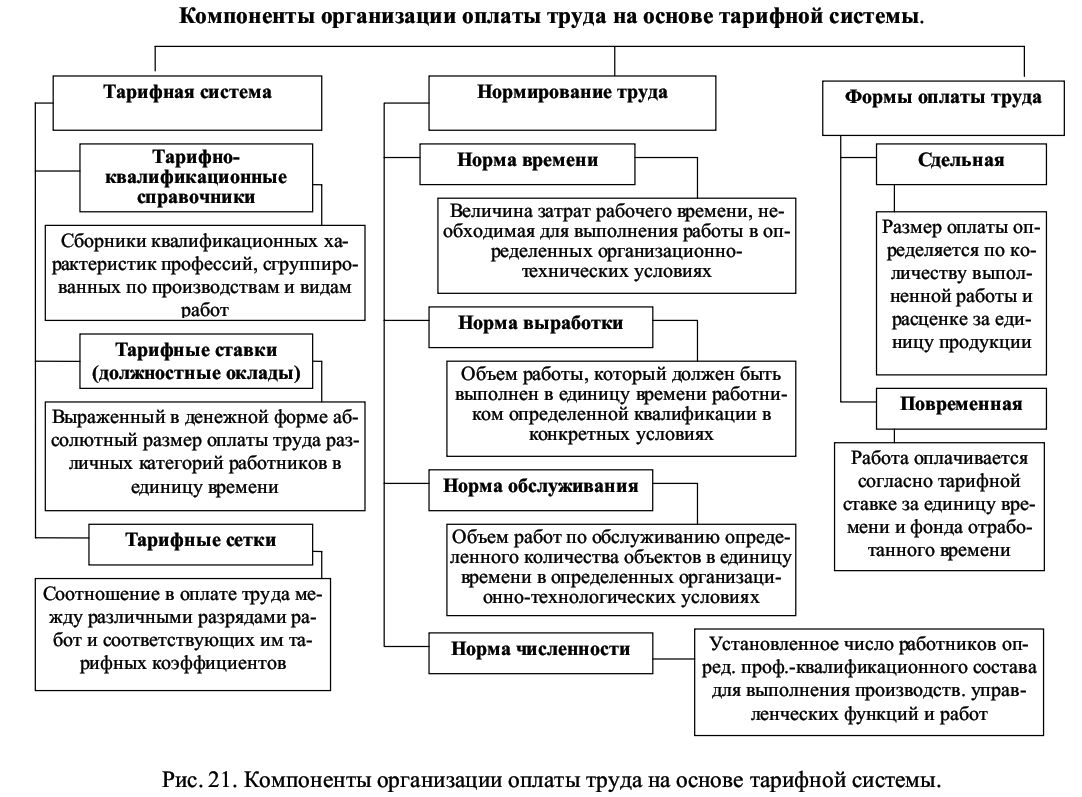

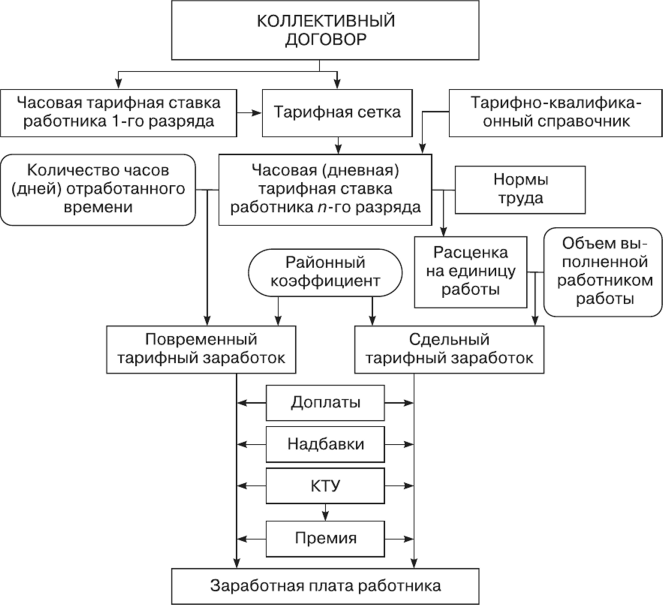

Техническое нормирование и заработная плата - это часть единого механизма, единое целое в системе управления трудом и его оплатой. Заработная плата регулируется посредством тарифной системы - тарифных ставок, тарифных сеток и тарифно-квалификационных справочников.

Тарификация работ - определение разряда работ - производится на основе единого тарифно-квалификационного справочника (ЕТКС) - нормативного документа, служащего для определения разряда работ и разряда квалификации рабочих на предприятиях независимо от их ведомственной принадлежности. Это важный инструмент регулирования заработной платы в зависимости от квалификации рабочих и сложности выполняемых работ(см. Приложение1). В нем содержатся тарифно-квалификационные характеристики основных профессий рабочих. Разряды работ установлены по их сложности, как правило без учета условий труда. В необходимых случаях условия труда (тяжесть, вредность, неудобство в работе и др.) учитываются путем установления повышенных тарифных ставок и повышающих коэффициентов к нормативам времени.

Труд рабочих оплачивается на основе существующей в стране тарифной системы, в которую входят тарифно-квалификационный справочник, тарифные ставки и сетки. Тарифно-квалификационный справочник устанавливает к имеющимся в стране профессиям требования, предъявляемые к работам различных разрядов. Наиболее простые работы относятся к первому разряду, а наиболее сложные — к высшему. Тарифно-квалификационные справочники создают по отраслям промышленности. Для сварщиков, занятых на строительно-монтажных площадках, применяется «Тарифно-квалификационный справочник работ и профессий рабочих, занятых в строительстве и на ремонтно-строительных работах». Тарифные ставки определяют уровень оплаты труда за 1 ч, рабочий день или месяц. Ставки по работам 1-го разряда устанавливаются правительством, а ставки высших разрядов — с помощью соответствующих коэффициентов. По тарифным ставкам и разрядам можно найти часовую или дневную заработную плату рабочего любого разряда. Такой расчет выполняют с помощью тарифной сетки, которая устанавливает соотношение в оплате труда рабочих разной квалификации. Тарифная сетка состоит из определенного числа разрядов и соответствующих им тарифных коэффициентов.

Тарифные ставки определяют стоимость 1 часа работы определенной сложности, установленной тарифным разрядом. Часовые тарифные ставки помимо сложности работ учитывают условия труда: нормальные, тяжелые и вредные.

Тарифная сетка представляет собой ряд тарифных коэффициентов, которые показывают, во сколько раз тарифная ставка второго, третьего и каждого последующего разряда больше тарифной ставки первого разряда.

Тарифный коэффициент дает представление о том, во сколько раз работа, тарифицируемая данным разрядом, должна быть сложнее работ, тарифицируемых первым разрядом:

| Тарифные разряды | 1 | 2 | 3 | 4 | 5 | 6 |

| Тарифные коэффициенты | 1,00 | 1,09 | 1,2 | 1,33 | 1,5 | 1,71 |

Отношение коэффициентов крайних разрядов, равное 1,71:1, называется диапазоном тарифной сетки.

Оплачивать труд рабочего можно по двум формам: сдельной и повременной. Заработная плата, которая зависит от количества произведенной рабочим продукции или объема выполняемой работы, сложности этой работы, называется сдельной. Сдельная оплата труда наиболее полно сочетает интересы рабочего и общества. Эта форма оплаты труда подразделяется на простую сдельную и прогрессивно-сдельную. Наибольшее распространение получила сдельно-премиальная оплата труда, при которой за выполнение единицы работы устанавливается твердая оплата, а по завершении определенного объема работ выплачивается премия. При простой сдельной оплате расценка за единицу объема работ остается неизменной и сумма заработной платы растет пропорционально увеличению объема выполненной работы.

При повременной оплате труда заработную плату определяют временем работы трудящихся и его квалификацией. Эту форму оплаты труда применяют, когда выполняемая работа трудно поддается нормированию или требуется стимулирование материальной заинтересованности рабочего в повышении качества выпускаемой продукции.

Труд сварщиков оплачивается на основе технически обоснованных норм выработки, определяющих количество продукции, которое должно быть произведено рабочим в единицу времени при условии максимально возможного применения передового производственного опыта. Технически обоснованные нормы времени позволяют сварщику правильно и наиболее производительно использовать рабочее время и полностью загрузить сварочное оборудование. Применяя рациональные приемы сварки, рабочий имеет возможность не только выполнять, но и перевыполнять установленные нормы. Технически обоснованная норма времени на сварочные работы состоит из основного (машинного) времени сварки, подготовительно-заключительного, вспомогательного и времени, затрачиваемого на обслуживание рабочего места, на отдых и естественные надобности.

За основное время сварки принимается время горения дуги, которое определяется с учетом технологии сварки, производительности оборудования и заданных режимов сварки. Подготовительно-заключительное время включает затраты времени на получение задания, производственный инструктаж, наладку оборудования и сдачу работы. Оно составляет 4—8%, основного времени. Вспомогательное время складывается из времени, необходимого на установку детали в рабочее положение, поворот ее при сварке, зачистку швов от шлака, установление режима сварки, включение и выключение рубильников, смену электродов, клеймение швов, переход от одного участка шва к другому. Время обслуживания рабочего места включает время на раскладывание и уборку инструмента, на включение, регулировку и выключение источника питания и уборку рабочего места. Для ручной дуговой сварки затраты вспомогательного, подготовительно-заключительного времени и времени на обслуживание рабочего места, отдых и естественные надобности в среднем для монтажных условий составляют 40—60%, а для заводских — 30—50%. Число, показывающее, какую часть времени горит у сварщика дуга по отношению ко всему рабочему времени, называется коэффициентом использования сварочного поста. Этот коэффициент характеризует условия работы и организацию рабочего места сварщика: чем лучше организовано рабочее место, чем меньше сварщик отвлекается от основной работы — сварки, тем выше коэффициент использования сварочного поста. На строительно-монтажной площадке коэффициент использования сварочного поста равен 0,4—0,6.

Основным методом определения технически обоснованных норм является аналитически -расчетный. Он предусматривает посредством наблюдения выявить фактическую структуру операции и установить анализом возможность ее рационализации. Одним из методов наблюдения является фотография рабочего дня, которая включает запись и анализ всех без исключения затрат рабочего времени на протяжении рабочей смены или части ее. Фотография рабочей смены не может выявить резервов роста производительности труда, связанных с повышением режима сварки, рационализацией структуры операции и последовательности выполнения ее отдельных элементов. Для вскрытия этих резервов применяют хронометраж (по секундомеру — хронометру отмечают время, затрачиваемое на определенную операцию). Для установления правильной нормы хронометрируют большое число опытов, из них выводят среднюю цифру времени, которую берут за основу при расчете нормы.

Фотографирование является очень трудоемкой операцией. Поэтому широкое распространение получил метод моментных наблюдений, когда проводят не длительные, а короткие, внезапные и нерегулярные наблюдения, на основе которых определяют число повторяющихся отдельных видов затрат рабочего времени. После этого находят удельный вес затрат и их абсолютную величину по времени. Установленные нормы и соответствующие им расценки пересматривают систематически, по мере изменения производственных условий.

Сварочные работы в строительно-монтажных организациях в настоящее время практически можно планировать только при наличии сварочных участков. Сам факт существования такого участка уже предопределяет необходимость планирования сварочных работ. При других формах организации сварочных работ этого не делается, так как в ценниках на монтажные работы не выделена стоимость сварочных работ, т. е. нельзя определить ту часть стоимости монтажных работ, которая приходится на сварку.

ТК РФ Глава 22. НОРМИРОВАНИЕ ТРУДА

Статья 159. Общие положения

Статья 160. Нормы труда

Статья 161. Разработка и утверждение типовых норм труда

Статья 162. Введение, замена и пересмотр норм труда

Статья 163. Обеспечение нормальных условий работы для выполнения норм выработки

ТК РФ Статья 160. Нормы труда

Нормы труда - нормы выработки, времени, нормативы численности и другие нормы - устанавливаются в соответствии с достигнутым уровнем техники, технологии, организации производства и труда.

Нормы труда могут быть пересмотрены по мере совершенствования или внедрения новой техники, технологии и проведения организационных либо иных мероприятий, обеспечивающих рост производительности труда, а также в случае использования физически и морально устаревшего оборудования.

Достижение высокого уровня выработки продукции (оказания услуг) отдельными работниками за счет применения по их инициативе новых приемов труда и совершенствования рабочих мест не является основанием для пересмотра ранее установленных норм труда.

ТК РФ Статья 161. Разработка и утверждение типовых норм труда

Для однородных работ могут разрабатываться и устанавливаться типовые (межотраслевые, отраслевые, профессиональные и иные) нормы труда. Типовые нормы труда разрабатываются и утверждаются в порядке, установленном уполномоченным Правительством Российской Федерации федеральным органом исполнительной власти.

ТК РФ Статья 162. Введение, замена и пересмотр норм труда

Локальные нормативные акты, предусматривающие введение, замену и пересмотр норм труда, принимаются работодателем с учетом мнения представительного органа работников.

О введении новых норм труда работники должны быть извещены не позднее чем за два месяца.

ТК РФ Статья 163. Обеспечение нормальных условий работы для выполнения норм выработки

Работодатель обязан обеспечить нормальные условия для выполнения работниками норм выработки. К таким условиям, в частности, относятся:

исправное состояние помещений, сооружений, машин, технологической оснастки и оборудования;

своевременное обеспечение технической и иной необходимой для работы документацией;

надлежащее качество материалов, инструментов, иных средств и предметов, необходимых для выполнения работы, их своевременное предоставление работнику;

условия труда, соответствующие требованиям охраны труда и безопасности производства

Нормирование труда: зачем нужно и как реализуется

Нормирование труда предполагает измерение затрат труда и установление норм труда на выполнение работ на определенном участке. На первый взгляд может показаться, что тема нормирования труда в условиях свободного рынка потеряла свою актуальность. А повышения эффективности и производительности труда каждая организация добивается как может. Однако это не так.

Определение: что такое нормирование труда

Нормирование труда – это исследование количества выполняемой сотрудником работы за промежуток времени, что позволяет оценить трудоемкость работ. Нормы труда устанавливает работодатель с учетом действующих типовых норм, в том числе межотраслевых (ст. 159 ТК РФ, Правила разработки и утверждения типовых норм труда, утв. Постановлением Правительства от 11.11.2002 N 804).

Установление норм труда полезно для организации с точки зрения определения уровня заработной платы работников, а в более глобальном смысле – для целей планирования и бюджетирования. Поскольку размер зарплаты зависит от квалификации работника, сложности, количества, условий выполняемой работы и ряда других факторов (ст. 129 ТК РФ). Можно сказать, что норма труда определяет цену рабочей силы.

Задачи нормирования труда

Нормирование труда проводится с целью:

определить себестоимость произведенной продукции;

установить справедливую оплату труда, а также разработать меры стимулирования и поощрения работников;

рассчитать объем выполняемой работы в единицу времени с учетом допустимой интенсивности труда;

определить квалификационный состав и оптимальную численность работников.

Нормирование труда в ТК РФ

ТК РФ требует от работодателя устанавливать нормы труда в соответствии с имеющимся уровнем техники, технологии, а также организации производства (ст. 160 ТК РФ). Это значит, что нормы труда должны определяться с учетом:

средств производства (оборудования, инструментов и т.д.) и применяемых технологий. Условно говоря, на станке 1960 года выпуска невозможно добиться такой же производительности труда, как и на станке 2000 года;

наиболее рационального режима работы технических средств и оптимальной организации рабочего пространства, в том числе расположения рабочих мест;

требований к безопасности труда, соблюдения режима труда и отдыха. Очевидно, что определенный в соответствии с нормами труда уровень производительности труда не может достигаться в ущерб здоровью работников.

Таким образом, нормы труда в организации должны быть обоснованы со всех указанных точек зрения.

Какие бывают виды норм труда и нормативов

Существуют различные виды норм труда. В ТК прямо поименованы нормы выработки, нормы времени (о них поговорим отдельно), а также нормативы численности (ст. 160 ТК РФ). Последний показатель – это количество работников определенных профессий и квалификаций, которое требуется для выполнения набора функций конкретного подразделения (отдела, цеха и др.), либо организации в целом.

Также в экономической и юридической литературе встречается такое понятие, как норма обслуживания.

Одна из классификаций норм труда – по длительности действия. В соответствии с ней выделяют:

постоянные нормы. Они, как правило, устанавливаются локальным нормативным актом компании бессрочно (пока работодатель не примет решение о пересмотре норм);

временные. Их вводят, к примеру, для освоения нового оборудования;

разовые. Они могут быть установлены при выполнении персоналом разовых работ.

По «ареалу распространения» нормы труда делят на индивидуальные и коллективные.

Также нормы труда подразделяются на операционные (установленные в отношении конкретной операции) и комплексные (установленные на несколько операций, действий).

Норма времени

Под нормой времени понимается то количество рабочего времени, которое установлено для выполнения определенного объема работ сотрудником определенной квалификации в конкретных организационных условиях соответствующего предприятия. Норму времени также можно установить для группы работников (бригады, отдела, цеха).

Норма выработки

Под нормой выработки понимается объем работы (например, конкретное число единиц продукции), которое работник или группа работников должны выполнить (изготовить, обработать, доставить и т.д.) за определенный промежуток времени.

Выполнение норм выработки невозможно без обеспечения работников необходимыми условиями труда (ст. 163 ТК РФ). В связи с этим работникам должны быть предоставлены оборудованные рабочие места в технически исправных помещениях, а также материалы, инструменты и иные средства, без которых они не смогут нормально выполнять свои трудовые функции. И, конечно, условия труда сотрудников должны соответствовать требованиям охраны труда.

Если для работника не созданы нормальные условия труда и из-за этого он не смог выполнить норму труда, то вина за это ложится на работодателя. В такой ситуации работнику все равно должно быть оплачено отработанное время или оплачен объем выполненной работы. При этом размер оплаты не может быть меньше средней зарплаты работника, определенный пропорционально отработанному времени (ст. 150 ТК РФ).

Если же работник не смог выполнить норму труда по независящим ни от него самого, ни от работодателя причинам (к примеру, из-за остановки производства по причине аварии на электростанции), то ему должна быть выплачена зарплата, рассчитанная исходя из 2/3 тарифной ставки или оклада.

Норма обслуживания

Речь идет об обслуживании оборудования, помещений, рабочих мест и т.д. Нормы обслуживания устанавливают количество таких объектов (к примеру, станков или офисных рабочих мест), которые работник или определенное число работников должны обслужить за единицу времени. Допустим, провести проверку готовности оборудования к работе или провести уборку на этих объектах.

Методы нормирования труда: основные подходы