Тема : СБОРКА ЗУБЧАТЫХ ПЕРЕДАЧ

Вопросы:

-

Сборка цилиндрических зубчатых передач

-

Сборка конических зубчатых колес

-

Сборка червячных передач

1. Сборка цилиндрических зубчатых передач

Установка и проверка параллельности валов

Сборка цилиндрических зубчатых передач включает в себя [8, 10 - 12] следующие операции:

1. Установку и закрепление зубчатых колес на валах;

2. Установку валов в корпусе;

3. Проверку и регулировку зацеплений.

Для колес малого диаметра зубчатое колесо на вал напрессовывают вручную. Зубчатые колеса большого диаметра и термически обработанные напрессовывают прессом с нагревом колеса либо с охлаждением вала.

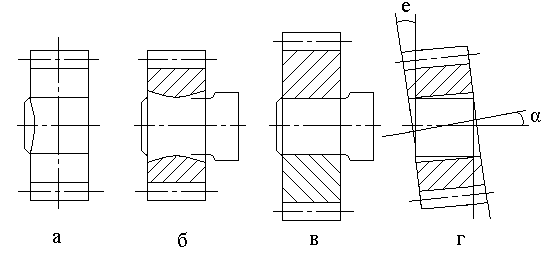

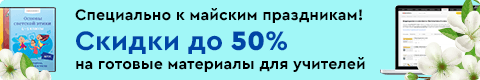

При напрессовке цилиндрического зубчатого колеса наиболее часто встречающиеся погрешности бывают следующие:

1. Искажение профиля зубчатого венца (рис. 39, а);

2. Качание зубчатого колеса на шейке вала (рис. 39, б);

3. Радиальное биение (рис. 39, в);

4. Торцевое отклонение колеса (рис. 39, г).

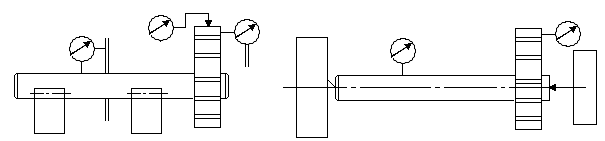

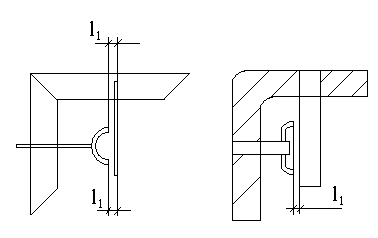

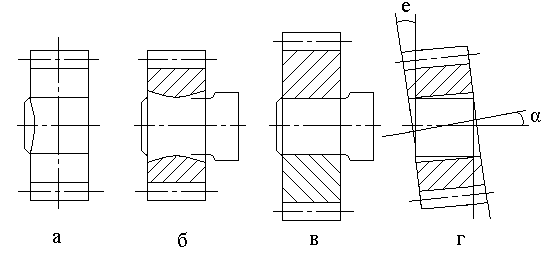

Для проверки вал с насаженным на него зубчатым колесом устанавливают на призмах либо в центрах и контролируют погрешность (рис. 40).

а) б) в) г)

Рис. 39. Погрешности при напрессовке цилиндрического зубчатого колеса

Рис. 40. Установка зубчатого колеса для проверки на погрешность:

а – на призмах; б – в центрах

При сборке цилиндрических зубчатых колес важно обеспечить параллельность ведущего и ведомого валов в корпусе.

Для правильного зацепления цилиндрических зубчатых колес оси вала должны лежать в одной плоскости и быть взаимно параллельными. Расстояние между осями валов должно быть (без учета радиального зазора) равно

,

,

где m – модуль колес, мм; z1, z2 – соответственно, число зубьев на ведущем и ведомом колесах.

Допускается значение L несколько увеличенным, но не уменьшенным. Допуск на раздвижку осей должен находиться в пределах

,

,

где а – коэффициент, зависящий от окружной скорости и типа передачи. Для практических работ а = 0,015÷0,04. Большим окружным скоростям соответствуют меньшие значения а.

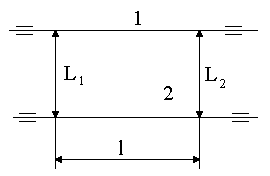

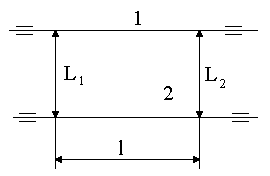

Параллельность осей валов проверяют измерением в различных участках межосевого расстояния (рис. 41).

Разность измерений межосевого расстояния на длине 1 м не должна превышать допуска на раздвижку осей:

.

.

Рис. 41. Контроль параллельности валов

Проверка бокового и радиального зазора между зубьями

При установке цилиндрических зубчатых колес важно обеспечить нужный боковой (∆δ) и радиальный (∆ρ) зазоры между зубьями (рис. 42).

Рис. 42. Контроль зазоров между зубьями

Боковой зазор обеспечивает нормальную смазку колес. Уменьшенный зазор приводит к выдавливанию смазки, заеданию колес и преждевременному износу. При увеличенном зазоре зубья ударяются друг о друга, что часто приводит к поломке зубьев. Уменьшенный радиальный зазор может привести к поломке зубьев.

Боковой и радиальный зазоры проверяют либо щупом, либо прокатыванием свинцовой пластины, которую впоследствии измеряют.

1. Нормальный боковой зазор определяют по формуле

,

,

где К – коэффициент, зависящий от частоты поверхности, типа колеса, окружной скорости, К = 0,02 ÷ 0,1, для необработанных зубьев К = 0,16.

2. Радиальный зазор вычисляют по выражению

∆ρ=(0,015÷0,03)∙m.

Радиальный зазор зависит в основном от качества изготовления.

Для быстроходных и тяжелонагруженных зубчатых передач зазоры устанавливают с учетом температурного расширения материала, из которых выполнены зубчатые колеса.

При установке в корпус расстояние между осями валов рассчитывают по формуле

,

,

где L – расстояние между осями валов в холодном состоянии, мм,  ;

;

αк – коэффициент линейного расширения материала корпуса, 1/С°; ∆tк, – превышение температуры корпуса относительно температуры окружающей среды, ∆tк = tк – tо, °С.

Сумма радиусов ведомого и ведущего зубчатых колес при увеличении их вследствие нагрева во время работы равна

,

,

где αz – коэффициент линейного расширения материала колеса, 1/С°; ∆tz – превышение температуры колеса относительно температуры окружающей среды, ∆tz = tz – tо, °С.

Изменение в положении зубчатых колес по направлению линии, соединяющей их центры, составляет

.

.

На радиальное биение зубчатые колеса проверяют с помощью индикаторной головки, помечая колеса в четырех точках и измеряя средние отклонения:

,

,  ,

,

где с – коэффициент, зависящий от угловой скорости и типа передачи,

с = 0,01– 0,04

Боковой зазор, при котором следует заменять зубчатые колеса, определяют по формуле

где для колес 7- й и 8- й степени точности в’ = 0,15– 0,25;

для колес 9- й и 10- й степени точности, в’ = 0,20– 0,4;

для тихоходных колес с окружной скоростью вращения колеса до 300 об/мин в’ = 0,5.

Качание колес относительно вала

Качание зубчатых колес происходит в основном из-за ослабления шпонки или шлицев. Для точных колес допускается следующее качание :

на радиусе 50 мм угловое – не более 0,02 мм, боковое – не более 0,05 мм. Качание проверяют индикаторами.

2. Сборка конических зубчатых колес

Качество сборки конических зубчатых колес обеспечивается следующими факторами:

Правильностью пересечения осей валов;

Точностью углов между осями колес;

Правильностью качания зубьев;

Величиной бокового и радиального зазора.

Отклонение для осей конических колес равно:

для m = 2÷8 мм δ=(0,015÷0,06)∙m;

для m = 8÷14 мм δ=(0,015÷0,02)∙m.

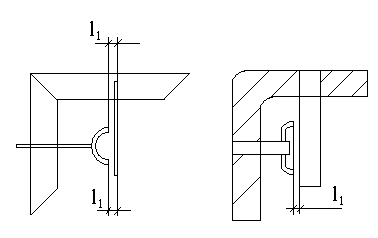

Правильность угла проверяют с помощью контрольных оправок (рис. 43).

Рис. 43. Проверка правильности угла в конических зубчатых передачах: а – по валам; б – по отверстиям в корпусе

Точность установки конических зубчатых колес проверяют с помощью краски. Зубья меньшего колеса покрывают краской, делают 3 – 4 оборота и смотрят на отпечатки. Для колес 7- й степени точности краска должна покрывать не менее чем на 75 % длины и 60 % высоты зуба, 8-й степени точности – соответственно на 60 и 40 %, 9-й – соответственно, на 50 и 30 %, 10-й – соответственно, на 40 и 20 %.

3. Сборка червячных передач

С целью качественной сборки червячной передачи между витками червяка и зубьями колеса должен быть зазор (мертвый ход червяка), равный

,

,

где m – торцевой модуль передачи, мм.

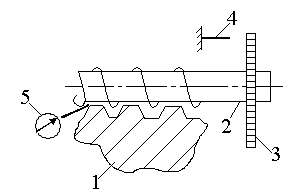

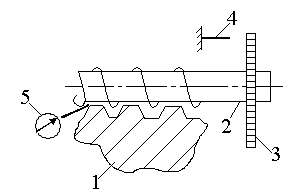

Проверяют мертвый ход червяка следующим образом (рис. 44).

Рис. 44. Проверка мертвого хода червяка: 1 – колесо, 2 – червяк,

3 – градуированный диск, 4 – стрелка, 5 – индикатор

На червяк 2 надевают градуированный диск 3, его проворачивают так, чтобы стрелка индикатора 5 не колебалась, т.е., чтобы колесо 1 было неподвижным. С помощью стрелки 4 устанавливают угол мертвого хода. Для передач 7- й и 8 - й степени точности мертвый ход червяка должен находиться в пределах 8 - 12° при однозаходном, 4 - 6° при двухзаходном, 3 - 4° при трехзаходном червяках.

Проверка степени прилегания профилей червяка и червячного колеса

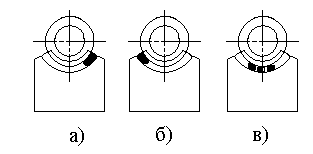

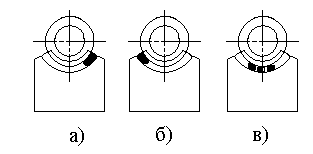

Для того чтобы произвести проверку, винт червяка покрывают краской, медленно проворачивают и смотрят отпечатки на зубьях колеса (рис. 45), по которым судят о качестве сборки соединения.

Рис. 45. Регулировка червяка: а – смещение влево,

б – смещение вправо, в – правильная регулировка

При правильной регулировке краска должна покрывать поверхность зубьев колеса не менее чем на 50 – 60 % по их длине и ширине.

Проверка постоянства момента вращения червяка

Окончательно собранную пару проверяют на легкость вращения. При любом положении червяка вал должен вращаться легко и плавно. Изменение момента не должно отличаться более чем на 30 – 40 %.

При неточной сборке червяк вращается с переменным ослаблением и натягом (рывками). Наблюдается скачкообразное измерение момента. Если червячная передача собрана с высокой точностью, то её работа сопровождается плавным и бесшумным вращением червяка и колеса.

7

,

, ,

,

,

, ,

, ;

; ,

, .

. ,

,  ,

,

,

,